直驱式风力发电机知识(技术研究)

- 格式:doc

- 大小:253.50 KB

- 文档页数:22

直驱式永磁同步风力发电机概述永磁同步发电机是一种以永磁体进行励磁的同步电机,应用于风力发电系统,称为永磁同步风力发电机。

永磁同步风力发电机一般不用齿轮箱,而将风力机主轴与低速多极同步发电机直接连接,为“直驱式”,所以称为直驱式永磁同步风力发电机,以下本章除特指外均简称为永磁同步发电机。

一、永磁同步发电机的特点1.与传统电励磁同步发电机比较同步发电机是一种应用广泛的交流电机,其显著特点是转子转速n与定子电流频率f之间具有固定不变的关系,即n=n0=60f/p,其中n为同步转速,p为极对数。

现代社会中使用的交流电能几乎全部由同步发电机产生。

永磁同步发电机是一种结构特殊的同步发电机,它与传统的电励磁同步发电机的主要区别在于:其主磁场由永磁体产生,而不是由励磁绕组产生。

与普通同步发电机相比,永磁同步发电机具有以下特点:(1)省去了励磁绕组、磁极铁芯和电刷-集电环结构,结构简单紧凑,可靠性高,免维护。

(2)不需要励磁电源,没有励磁绕组损耗,效率高。

(3)采用稀土永磁材料励磁,气隙磁密较高,功率密度高,体积小,质量轻。

(4)直轴电枢反应电抗小,因而固有电压调整率比电励磁同步发电机小。

(5)永磁磁场难以调节,因此永磁同步发电机制成后难以通过调节励磁的方法调节输出电压和无功功率(普通同步发电机可以通过调节励磁电流方便地调节输出电压和无功功率)。

(6)永磁同步发电机通常采用钕铁硼或铁氧体永磁,永磁体的温度系数较高,输出电压随环境温度的变化而变化,导致输出电压偏离额定电压,且难以调节。

(7)永磁体存在退磁的可能。

目前,永磁同步发电机的应用领域非常广泛,如航空航天用主发电机、大型火电站用副励磁机、风力发电、余热发电、移动式电源、备用电源、车用发电机等都广泛使用各种类型的永磁同步发电机,永磁同步发电机在很多应用场合有逐步代替电励磁同步发电机的趋势。

2.与非直驱式双馈风力发电机比较虽然双馈风力发电机是目前应用最广泛的机型,但随着风力发电机组单机容量的增大,双馈型风力发电系统中齿轮箱的高速传动部件故障问题日益突出,于是不用齿轮箱而将风力机主轴与低速多极同步发电机直接连接的直驱式布局应运而生。

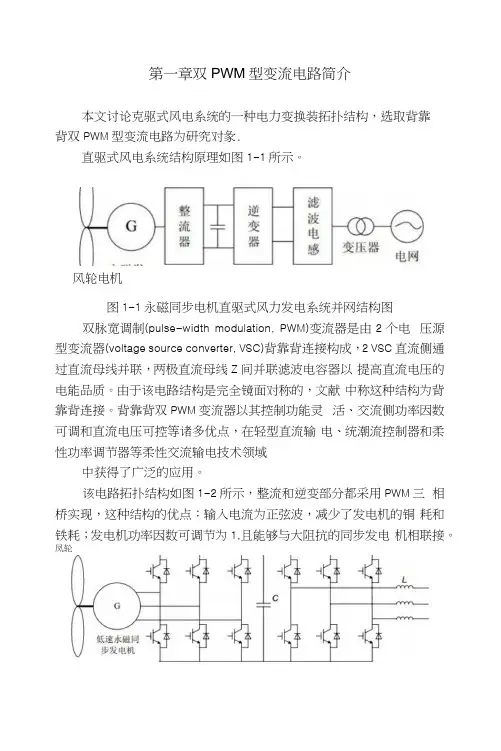

第一章双PWM型变流电路简介本文讨论克驱式风电系统的一种电力变换装拓扑结构,选取背靠背双PWM型变流电路为研究对彖.直驱式风电系统结构原理如图1-1所示。

风轮电机图1-1永磁同步电机直驱式风力发电系统并网结构图双脉宽调制(pulse-width modulation, PWM)变流器是由2个电压源型变流器(voltage source converter, VSC)背靠背连接构成,2 VSC直流侧通过直流母线并联,两极直流母线Z间并联滤波电容器以提高直流电压的电能品质。

由于该电路结构是完全镜面对称的,文献中称这种结构为背靠背连接。

背靠背双PWM变流器以其控制功能灵活、交流侧功率因数可调和直流电压可控等诸多优点,在轻型直流输电、统潮流控制器和柔性功率调节器等柔性交流输电技术领域中获得了广泛的应用。

该电路拓扑结构如图1-2所示,整流和逆变部分都采用PWM三相桥实现,这种结构的优点:输入电流为正弦波,减少了发电机的铜耗和铁耗;发电机功率因数可调节为1,且能够与大阻抗的同步发电机相联接。

凤轮图1-2三相电压型PWM逆变器的拓扑结构第二章双PWM变流器动态数学模型三相桥式拓扑结构构中交流侧采用三相对称的无中线连接方式, 图中L代表交流侧滤波电感参数,R为电感中的寄生电阻,图中直流电压源1}血代表并网变流器直流母线电压,同时也是与发电机转了绕组相连的变流器直流母线电压。

为建立三相电压源型并网变流器的数学模型,根据其其拓扑结构,首先作以下假设:1.电网电动势为平稳的纯正弦波电动势(e a,e b,e c)o2・主电路开关元器件为理想开关,无损耗。

3・三相参数是对称的。

4・网侧滤波电感L是线性的,且不考虑饱和。

以A相为例,当VI导通V2关断时,直流电源Ude正极直接加到节点a处,由图可知,U M1 =U dc/2;当V2导通VI关断时,直流电源Ude负极接于节点a处,同理可知,=-U dc/2,同理易知节点b和c也是根据上下MOS管V5、V6 )导通情况决定其电位的,由此可见,三相中任一相输出的相电压都有正负两个电平,因此这种结构的逆变器称为三相两电平逆变器。

直驱风力发电机简介

•齿轮箱增速的水平轴风力发电机组

•不用齿轮箱用风力机浆叶直接带动发电机旋转发电是可行的,这必须采用专用的低转速发电机,称之为直驱式风力发电机。

•低转速发电机都是多极结构,水轮发电机就是低速多极发电机,目前风力机用的直驱式发电机主要采用多极构造,有多极内转子结构与多极外转子结构等,只是要求在结构上更轻巧一些。

•采用永磁体技术的直驱式发电机结构简单、效率高。

永磁直驱式发电机在结构上主要有轴式结构与盘式结构两种,轴式结构的磁场方向为径向气隙磁通,又分为内转子、外转子等;盘式结构的磁场方向为轴向气隙磁通,又分为中间转子、中间定子、多盘式等;

内转子永磁直驱式风力发电机

外转子永磁直驱式风力发电机

盘式永磁直驱式风力发电机

内转子永磁直驱式风力发电机

外转子永磁直驱式风力发电机的发电绕组外转子电机的特点是定子固定在靠轴中间位置不动,转子在定子的外围旋转,也属径向气隙磁通结构,与内转子结构相比是转子与定子换了个位置。

盘式永磁直驱式风力发电机

定子与转子都呈平面圆盘结构,定子与转子轴向排列,有中间转子、中间定子、多盘式等结构。

风力发电机组的直驱发电机技术研究随着全球能源需求的不断增长和对环境友好型能源的追求,风力发电作为一种清洁、可再生的能源逐渐受到人们的关注。

风力发电机组是实现风能转化为电能的关键设备,而直驱发电机技术在风力发电中的应用正日益成为研究的焦点。

本文将对风力发电机组的直驱发电机技术进行探究,分析其在风能利用上的优势和挑战,并展望其未来的发展趋势。

直驱发电机与传统的齿轮传动发电机相比,通过消除齿轮箱可以提高系统的可靠性和可维护性。

直驱发电机利用磁场产生电能,将风能直接转化为电能,从而避免了齿轮传动系统带来的能量损失和噪音污染。

此外,直驱发电机的体积较小,重量较轻,可以实现更高的功率密度。

这些优势使得直驱发电机在风力发电领域具有广阔的应用前景。

在直驱发电机技术的发展过程中,磁体是一个关键的研究方向。

目前,永磁同步发电机(PMSG)是最常用的直驱发电机类型之一。

PMSG利用稀土永磁体产生强磁场,以提供所需的磁场励磁,从而实现高效的能量转换。

然而,稀土永磁体的成本高昂,且稀有资源的有限供应可能导致其价格不稳定。

因此,研究人员正在寻求替代方案,例如磁阻式发电机(SRG)和感应发电机(IG)。

这些发电机利用非稀土材料实现电能转换,并具有更低的制造成本和环境影响。

除了研究新型磁体材料,提高直驱发电机的效率也是当前的关注点之一。

直驱发电机存在一些效率损失,例如电磁场损耗和温升损耗。

研究人员通过优化磁路设计、改进绕组结构以及使用高温超导材料等手段来降低这些损失。

此外,通过合理的功率电子变流器设计,可以进一步提高系统的整体效率。

此外,直驱发电机技术在风力发电中还面临一些挑战。

风力发电机组的运行状态复杂多变,直驱发电机需要应对不同风速和负载变化。

研究人员需要通过改进控制算法和系统集成来实现发电机的智能化运行,以提高其稳定性和可靠性。

此外,直驱发电机的制造和维护成本较高,需要进一步降低成本,以满足市场需求。

展望未来,直驱发电机技术在风力发电中的应用前景广阔。

直驱式永磁同步风力发电机组建模及其控制策略一、本文概述随着全球能源需求的持续增长和环境保护的日益紧迫,风力发电作为一种清洁、可再生的能源形式,正受到越来越多的关注。

直驱式永磁同步风力发电机(Direct-Drive Permanent Magnet Synchronous Wind Turbine Generator, DDPMSG)作为一种新型风力发电技术,以其高效率、高可靠性以及低维护成本等优点,逐渐成为风力发电领域的研究热点。

本文旨在对直驱式永磁同步风力发电机组的建模及其控制策略进行深入研究。

文章将介绍直驱式永磁同步风力发电机的基本结构和工作原理,为后续建模和控制策略的研究奠定基础。

接着,文章将详细阐述直驱式永磁同步风力发电机组的数学建模过程,包括机械部分、电气部分以及控制系统的数学模型,为后续控制策略的设计提供理论支持。

在控制策略方面,本文将重点研究直驱式永磁同步风力发电机组的最大功率点跟踪(Maximum Power Point Tracking, MPPT)控制和电网接入控制。

最大功率点跟踪控制旨在通过调整发电机组的运行参数,使风力发电机组在不同风速下都能保持最佳运行状态,从而最大化风能利用率。

电网接入控制则关注于如何确保发电机组在并网和孤岛运行模式下的稳定运行,以及如何在电网故障时实现安全可靠的解列。

本文还将探讨直驱式永磁同步风力发电机组的控制策略优化问题,以提高发电机组的运行效率和稳定性。

通过对控制策略进行优化设计,可以进一步减少风力发电机组的能量损失,提高风电场的整体经济效益。

本文将对直驱式永磁同步风力发电机组的建模及其控制策略进行总结,并展望未来的研究方向和应用前景。

通过本文的研究,可以为直驱式永磁同步风力发电机组的实际应用提供理论指导和技术支持,推动风力发电技术的持续发展和优化。

二、直驱式永磁同步风力发电机组的基本原理直驱式永磁同步风力发电机组(Direct-Drive Permanent Magnet Synchronous Wind Turbine Generator,简称DD-PMSG)是一种将风能直接转换为电能的装置,其基本原理基于风力驱动、机械传动、电磁感应和电力电子控制等多个方面。

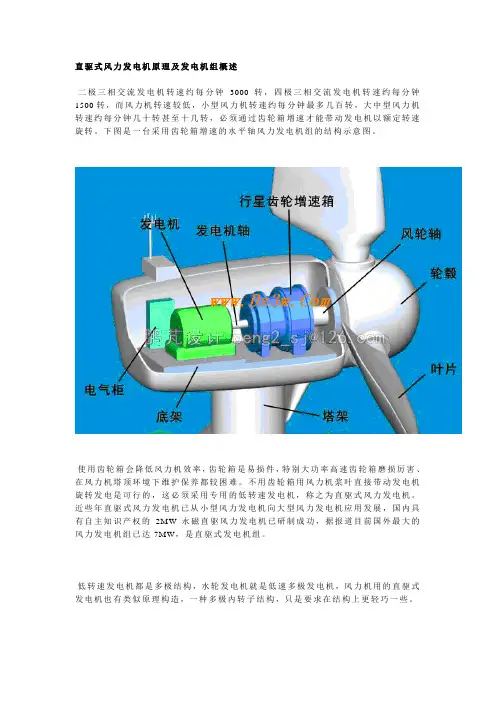

直驱式风力发电机原理及发电机组概述二极三相交流发电机转速约每分钟3000转,四极三相交流发电机转速约每分钟1500转,而风力机转速较低,小型风力机转速约每分钟最多几百转,大中型风力机转速约每分钟几十转甚至十几转,必须通过齿轮箱增速才能带动发电机以额定转速旋转。

下图是一台采用齿轮箱增速的水平轴风力发电机组的结构示意图。

使用齿轮箱会降低风力机效率,齿轮箱是易损件,特别大功率高速齿轮箱磨损厉害、在风力机塔顶环境下维护保养都较困难。

不用齿轮箱用风力机浆叶直接带动发电机旋转发电是可行的,这必须采用专用的低转速发电机,称之为直驱式风力发电机。

近些年直驱式风力发电机已从小型风力发电机向大型风力发电机应用发展,国内具有自主知识产权的2MW永磁直驱风力发电机已研制成功,据报道目前国外最大的风力发电机组已达7MW,是直驱式发电机组。

低转速发电机都是多极结构,水轮发电机就是低速多极发电机,风力机用的直驱式发电机也有类似原理构造,一种多极内转子结构,只是要求在结构上更轻巧一些。

近些年高磁能永磁体技术发展很快,特别是稀土永磁材料钕铁硼在直驱式发电机中得到广泛应用。

采用永磁体技术的直驱式发电机结构简单、效率高。

永磁直驱式发电机在结构上主要有轴向与盘式结构两种,轴向结构又分为内转子、外转子等;盘式结构又分为中间转子、中间定子、多盘式等;还有开始流行的双凸极发电机与开关磁阻发电机。

下图是一个内转子直驱式风力发电机组的结构示意图。

其定子与普通三相交流发电机类似,转子由多个永久磁铁构成。

外转子永磁直驱式风力发电机的发电绕组在内定子上,绕组与普通三相交流发电机类似;转子在定子外侧,由多个永久磁铁与外磁軛构成,外转子与风轮轮毂安装成一体,一同旋转。

本栏有对外转子直驱式风力发电机的专门介绍,下图是一个外转子直驱式风力发电机组的结构示意图。

盘式永磁直驱式风力发电机的定子与转子都呈平面圆盘结构,定子与转子轴向排列,有中间转子、中间定子、多盘式等结构,本栏有对中间转子与中间定子直驱式风力发电机的专门介绍,下图是一个中间定子直驱盘式风力发电机组的结构示意图。

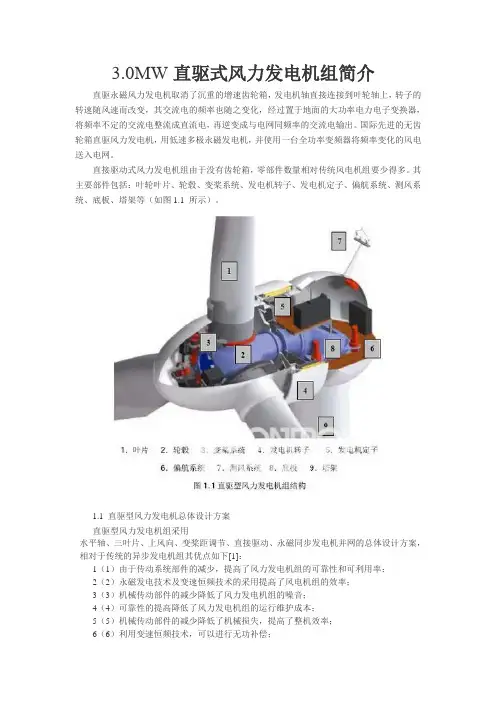

3.0MW直驱式风力发电机组简介直驱永磁风力发电机取消了沉重的增速齿轮箱,发电机轴直接连接到叶轮轴上,转子的转速随风速而改变,其交流电的频率也随之变化,经过置于地面的大功率电力电子变换器,将频率不定的交流电整流成直流电,再逆变成与电网同频率的交流电输出。

国际先进的无齿轮箱直驱风力发电机,用低速多极永磁发电机,并使用一台全功率变频器将频率变化的风电送入电网。

直接驱动式风力发电机组由于没有齿轮箱,零部件数量相对传统风电机组要少得多。

其主要部件包括:叶轮叶片、轮毂、变桨系统、发电机转子、发电机定子、偏航系统、测风系统、底板、塔架等(如图1.1 所示)。

1.1 直驱型风力发电机总体设计方案直驱型风力发电机组采用水平轴、三叶片、上风向、变桨距调节、直接驱动、永磁同步发电机并网的总体设计方案,相对于传统的异步发电机组其优点如下[1]:1(1)由于传动系统部件的减少,提高了风力发电机组的可靠性和可利用率;2(2)永磁发电技术及变速恒频技术的采用提高了风电机组的效率;3(3)机械传动部件的减少降低了风力发电机组的噪音;4(4)可靠性的提高降低了风力发电机组的运行维护成本;5(5)机械传动部件的减少降低了机械损失,提高了整机效率;6(6)利用变速恒频技术,可以进行无功补偿;7(7)由于减少了部件数量,使整机的生产周期大大缩短。

2 直驱风力发电机组变桨特性叙述直驱型风力发电机组为变桨距调节型风机,叶片在运行期间,它会在风速变化的时候绕其径向轴转动。

因此,在整个风速范围内可能具有几乎最佳的桨距角和较低的切入风速。

在高风速下,改变桨距角以减少功角,从而减小了在叶片上的气动力。

这样就保证了叶轮输出功率不超过发电机的额定功率。

对于变桨距调节后对的功率特性的影响等等问题,这里我们将对机组叶片上的气动性能进行分析,从而进一步的了解变桨后,对风力发电机组的性能影响2.1 不同变桨角度下的特性根据叶素理论,当一个叶素在流畅中运动时,叶素的上表面是负压力(吸力);下表面是正压力。

直驱式永磁同步风力发电机组简介

直驱式永磁同步发电机采用永磁体外转子结构,相比较同功率的风力发电机组,尺寸和外径相对较小。

直驱永磁同步发电机组是风带动叶轮直接驱动转子转动,靠增加磁极的对数使发电机的额定转速下降达到转速调节的目的。

由于发电机组不需要增速齿轮箱,一般故障现象如润滑油泄漏,齿轮箱过载,机械损大等问题也减少很多,直接降低客户后期的运维成本。

直驱式永磁同步风力发电机组可以通过变桨系统来控制风力发电机组输出的最大功率,同时也会控制有功功率的上升变化率功能。

当风电场的风速急剧上升时,通过控制变桨的角度,风力发电机组不会出现因功率急剧上升载荷突然增大引起风机安全事故的情况。

同时永磁风力发电机组具备机端电压控制控制功能,机组具备有一定的无功调节能力,当系统出现电压波动时,可以控制和稳定机端电压。

直驱永磁同步发电机采用全功率变流器来实现并网,初始发电机发出交流电的电压和频率还有相位都不稳定。

需要通过整流单元整流变成直流电,经过电压升高,将电能输送到直流母排上,通过逆变单元把直流电逆变成能够和电网相匹配的电能。

变流器机侧和网侧有各有独立的控制器,各个系统之间通过控制器通讯进行数据交换和控制。

直驱式永磁同步风力发电机性能研究摘要:现代风力发电技术的发展趋势为一是无刷化,二是采用取消增速机构的风力机直接驱动低速发电机,其中最典型的是直接驱动永磁风力发电机。

本文以输出功率1.5 MW,转速为20 r/min,120 极378槽的内置式直驱永磁风力发电机为例,通过场路结合法分析了发电机在空载、额定负载、短路情况下的运行性能。

最后比较和分析了极弧系数、负载变化以及每极每相槽数对永磁同步发电机性能的影响,为今后电机参数优化提供理论依据。

关键词:直驱式;永磁同步风力发电机;性能前言永磁直驱同步风力发电机是由风力直接驱动发电机进行发电,亦称无齿轮风力发电机。

这种发电机采用多极电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。

由于齿轮箱是目前在兆瓦级风力发电机中属易过载和易过早损坏的部件,因此没有齿轮箱的直驱式风力发电机,具备高效率、低噪声、高寿命、体积小、维护成本低等诸多优点。

一、永磁同步风力发电机运行性能分析采用RMxprt软件对功率为1.5 MW的直驱式永磁风力发电机进行设计,确定电机尺寸为:定子外径3 620 mm,定子内径3 324 mm,转子外径3 182 mm,铁心长度1 140 mm,永磁体材料为Nd-FeB,永磁体厚度25 mm,气隙长度6 mm。

RMxprt软件得到的永磁风力发电机的性能指标列于表1。

1、空载特性图1 给出用Maxwell2D软件得到的转速为20 r/min时的空载相电压波形,其空载线电压为1 194.9 V,而用RMxprt软件计算的空载基波感应电压为1 021.9 V,两者差值是由于其它次谐波所造成的。

图2所示为空载电压的谐波分量分布情况,3次谐波为其谐波中最大,总谐波畸变THD为11.91%,可以采取优化永磁体形状等一些设计方案来降低THD。

空载齿槽转矩如图3所示,表明120极378槽设计方案的齿槽转矩脉动小,风机叶片的转速脉动也随之减小。

图4给出了空载时的磁力线分布情况,可以看到磁力线合理地分布于定子齿部和转子轭部内,永磁体间漏磁很小,定子齿部磁密较大。

是我们初中学的磁极数,一个发电机是有南北极的(货是正负极),就是指的这个,但是3相的就不是了,你可以通过数住绕组的个数来辨别是多少级数,或者说发电机的转速也可以看出来是多少级数以50HZ为例,2级的就是3000转,4级就3000/2,1500转这样就好理解了直驱永磁风力发电机组特点直驱式风力发电机(Direct-driven Wind Turbine Generators),是一种由风力直接驱动发电机,亦称无齿轮风力发动机,这种发电机采用多极电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。

由于齿轮箱是目前在兆瓦级风力发电机中属易过载和过早损坏率较高的部件,因此,没有齿轮箱的直驱式风力发动机,具备低风速时高效率、低噪音、高寿命、减小机组体积、降低运行维护成本等诸多优点。

直驱式(无齿轮)风力发电机始于20多年前,由于电气技术和成本等原因,发展较慢。

随着近几年技术的发展,其优势才逐渐凸现。

德国、美国、丹麦都是在该技术领域发展较为领先的国家,其中德国西门子公司开发的(直驱式)无齿轮同步发电机安装在世界最大的挪威风力发电场,最高效率达98%。

1997年的风机市场上出现了兼具无齿轮、变速变桨距等特征的风力发电机,这些高产能、运行维护成本低的先进机型有E-33、E-48、E-70等型号,容量从330千瓦至2兆瓦,由德国ENERCONGmbH公司制造,它们的研制始于1992年。

2000年,瑞典ABB公司成功研制了3兆瓦的巨型可变速风力发电机组,其中包括永磁式转子结构的高压风力发电机Wind former,容量3兆瓦、高约70米、风扇直径约90米。

2003年,在Okinawa电力公司开始运行的MWT-S2000型风力发电机,是日本三菱重工首度完全自行制造的2兆瓦级风机,采用小尺寸的变速无齿轮永磁同步电机,新型轻质叶片。

目前,国内多家企业也开始进军直驱式风力发电机领域,湘潭电机集团与日本原弘产株式会社合资组建的湖南湘电风能有限公司,2兆瓦直驱式永磁风力发电整机机组已试车成功;广西银河艾万迪斯风力发电有限公司与德国AVAVTIS公司联合推出的兆瓦直驱变桨风力发电也将于2008年二季度完成样机;具有自主知识产权的新疆金凤科技股份公司、哈尔滨九州电气公司也分别研制出兆瓦直驱式风力发电机。

直驱风力发电技术的发展和应用研究一、引言风力发电技术是一种环保、可再生、经济的能源,随着科技的不断进步,直驱风力发电技术逐渐被广泛应用。

本文将概括直驱风力发电技术的发展和应用研究,对技术原理、发展历程、主要应用领域以及优缺点进行深入探究。

二、直驱风力发电技术的技术原理直驱风力发电技术是一种基于永磁同步发电机的电能转化技术,经济性比传统的齿轮箱转动机构式风力发电技术更高。

永磁同步发电机指的是通过控制转子的永磁体在定子中产生电场而实现电能转换的发电机,因其容量小尺寸轻,转速范围宽,电磁损耗小等优点,成为直驱风力发电技术的重要组成部分。

三、直驱风力发电技术的发展历程直驱风力发电技术起源于20世纪90年代初期,最早应用于美国的小型风力发电机领域。

随着经济全球化进程的加速以及环境保护意识的增强,直驱风力发电技术得到了更广泛的应用。

2004年,德国诺维翰化工公司推出了直驱风力发电机型号ND15,进一步推动了该技术在风力发电领域的应用。

如今,直驱风力发电技术已经广泛应用于风力发电领域,成为清洁能源发电的重要组成部分。

四、直驱风力发电技术的主要应用领域直驱风力发电技术主要应用于风力发电机组领域,永磁同步发电机技术和变频器技术的结合产生了直驱式风力发电机组技术。

由于其优越的性能,直驱式風力發電機組廣泛應用于陸地風力發電、近海風力發電、海上風力發電等領域。

五、直驱风力发电技术的优缺点5.1 优点(1)无需齿轮箱直驱风力发电机组无需齿轮箱,设备的结构简单、可靠性高。

(2)减少能量损耗无需齿轮传动,因此转速直接与风车速度相关,可以减少能量损耗。

(3)噪音更低相比于传统锤击式齿轮箱的轰鸣声,直驱式发电机组的运行噪音更低,对附近居民的影响也更小。

5.2 缺点:(1)适应范围狭窄由于相应的技术难度较高,直驱式发电机组只适用于特定范围内的风速、转速、功率等。

(2)成本高相比于齿轮箱型号的风力发电机组设备,直驱式发电机组设备成本较高。

是我们初中学的磁极数,一个发电机是有南北极的(货是正负极),就是指的这个,但是3相的就不是了,你可以通过数住绕组的个数来辨别是多少级数,或者说发电机的转速也可以看出来是多少级数以50HZ为例,2级的就是3000转,4级就3000/2,1500转这样就好理解了直驱永磁风力发电机组特点直驱式风力发电机(Direct-driven Wind Turbine Generators),是一种由风力直接驱动发电机,亦称无齿轮风力发动机,这种发电机采用多极电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。

由于齿轮箱是目前在兆瓦级风力发电机中属易过载和过早损坏率较高的部件,因此,没有齿轮箱的直驱式风力发动机,具备低风速时高效率、低噪音、高寿命、减小机组体积、降低运行维护成本等诸多优点。

直驱式(无齿轮)风力发电机始于20多年前,由于电气技术和成本等原因,发展较慢。

随着近几年技术的发展,其优势才逐渐凸现。

德国、美国、丹麦都是在该技术领域发展较为领先的国家,其中德国西门子公司开发的(直驱式)无齿轮同步发电机安装在世界最大的挪威风力发电场,最高效率达98%。

1997年的风机市场上出现了兼具无齿轮、变速变桨距等特征的风力发电机,这些高产能、运行维护成本低的先进机型有E-33、E-48、E-70等型号,容量从330千瓦至2兆瓦,由德国ENERCONGmbH公司制造,它们的研制始于1992年。

2000年,瑞典ABB公司成功研制了3兆瓦的巨型可变速风力发电机组,其中包括永磁式转子结构的高压风力发电机Wind former,容量3兆瓦、高约70米、风扇直径约90米。

2003年,在Okinawa电力公司开始运行的MWT-S2000型风力发电机,是日本三菱重工首度完全自行制造的2兆瓦级风机,采用小尺寸的变速无齿轮永磁同步电机,新型轻质叶片。

目前,国内多家企业也开始进军直驱式风力发电机领域,湘潭电机集团与日本原弘产株式会社合资组建的湖南湘电风能有限公司,2兆瓦直驱式永磁风力发电整机机组已试车成功;广西银河艾万迪斯风力发电有限公司与德国AVAVTIS公司联合推出的2.5兆瓦直驱变桨风力发电也将于2008年二季度完成样机;具有自主知识产权的新疆金凤科技股份公司、哈尔滨九州电气公司也分别研制出1.5兆瓦直驱式风力发电机。

直驱永磁同步风力发电机的设计研究的开题报告一、选题背景随着清洁能源的日益推广,风能发电已成为一个重要的发展方向。

直驱永磁同步风力发电机具有结构简单、转速高、效率高、可靠性强等优点,已经成为风力发电机组的主流。

另一方面,永磁材料的发展以及数值模拟的成熟,为直驱永磁同步风力发电机的设计和优化提供了更多的可能。

因此,本课题拟对直驱永磁同步风力发电机的设计及其优化研究展开深入探讨。

二、选题意义1. 国家能源政策的支持和推动。

2. 直驱永磁同步风力发电机的技术优势突出,设计和优化的研究具有广泛应用前景。

3. 通过研究设计和优化,提高机组的性能和稳定性,降低风电发电成本。

三、研究内容1. 直驱永磁同步风力发电机的基本原理和结构特点的介绍。

2. 研究并建立直驱永磁同步风力发电机的电磁模型和机械模型。

3. 分析直驱永磁同步风力发电机的工作机理,寻找优化机组性能的方法。

4. 研究永磁材料在直驱永磁同步风力发电机中的应用,探究优化永磁材料性能的方法。

5. 基于数值模拟技术,优化直驱永磁同步风力发电机的结构参数和运行策略。

四、研究方法1. 理论分析法:分析直驱永磁同步风力发电机的电磁模型和机械模型,探寻优化方向,为设计提供理论基础。

2. 数值模拟法:利用有限元分析软件ANSYS等,对直驱永磁同步风力发电机的结构进行仿真分析,优化设计方案。

3. 实验研究法:通过实验测试,验证理论分析和数值仿真的结果,进一步完善和优化设计方案。

五、预期目标1. 建立直驱永磁同步风力发电机的电磁模型和机械模型。

2. 分析永磁材料在直驱永磁同步风力发电机中的应用,优化永磁材料的性能。

3. 通过数值模拟优化直驱永磁同步风力发电机的结构参数和运行策略。

4. 验证优化方案的有效性,提高机组的性能和稳定性,降低风电发电成本。

六、研究方案及进度安排1. 第一阶段(1-4月):收集资料、建立电磁模型和机械模型。

2. 第二阶段(5-8月):分析优化方向、永磁材料应用的研究。

6 直驱永磁风力发电技术一、技术名称:直驱永磁风力发电技术二、技术类别:零碳技术三、所属领域及适用范围:电力行业风电领域四、该技术应用现状及产业化情况目前,我国变速恒频风力发电机组主要包括双馈感应风力发电机组和直驱永磁同步风力发电机组。

至2013年底,直驱永磁风力发电技术已在全国30%以上的风电机组上应用,并在1.5MW、2.0MW、2.5MW、3.0MW机组上均实现了产业化。

未来该技术在海上风电大兆瓦级发电机组上也具有很大的应用潜力。

五、技术内容1.技术原理该技术实现直驱、永磁和全功率变流技术的系统集成,三者相辅相成,以电流的快速变化适应风速变化,可有效减轻机组的机械磨损,适应风速脉动变化和电网需求。

由于采用直驱永磁技术,无齿轮增速箱设计,因此单位发电能耗较双馈风力发电机组低。

2.关键技术(1)载荷控制技术;(2)大型永磁电机设计技术;(3)变桨系统控制技术;(4)信号专用采集技术。

3.工艺流程直驱永磁风力发电机组结构简图如图1所示。

图1直驱永磁风力发电技术风力发电机组工艺简图六、主要技术指标1.年均机组运行利用率达99%以上;2.机组平均传动效率相对齿轮箱传动链机组高2%以上;3.可以实现零电压穿越,功率因数达-0.9~0.9。

七、技术鉴定情况2.5MW直驱永磁风力发电机组获得2011年度国家能源科技进步奖一等奖;2012年获得德国TÜV Nord设计认证;2013获得了北京鉴衡认证中心的设计认证。

2012年,该项技术还分别获得进入北美、澳洲及欧盟市场所必需的安全认证、CE认证等专项认证,以及职业健康与防火要求评估。

八、典型用户及投资效益典型用户:中国华能集团公司、中国大唐集团公司、中国华电集团公司、中国国电集团公司、中国电力投资集团公司、中广核电力集团公司、华润电力集团公司、国华电力集团公司和国投电力集团公司等。

典型案例1案例名称:金风达坂城试验风电场项目建设规模:总装机容量为4.95万kW风电场项目。

直驱式永磁同步风力发电机控制与运行概述一、直驱式永磁同步风力发电机运行区间根据风力机的功率特性把风速划分为5个区间:①风速低于切入风速;②风速在切入风速和额定转速之间;③风速超过风轮额定转速,发电机组运行在恒转速区;④风速继续增大到切出风速以下,发电机运行在恒功率区;⑤风速大于切出风速。

风力发电机组运行区域如图7-1所示。

图7-1 风力发电机组运行区域(1)停机模式。

风力机在风速小于切入风速或大于切出风速时,风能转化效率为零,称为停机模式。

当风速低于风力机的切入风速时,其产生的功率很小甚至低于内部消耗的功率,因此处于停机模式,此时叶片处于完全顺风状态,风力机的机械制动器处于开启状态;当风速超过风力机的切出风速时,为了保护风力机的安全,叶片被调至完全顺桨状态,风力机转速也下降为零,风力机将被锁定进入停机模式。

其他3个风速区间是风力发电机的正常运行状态,为了捕获到更多的风能,同时保证发电机组的安全运行,在不同的风速阶段对桨距角采用了不同的控制策略。

(2)最佳叶尖速比运行区。

即第②区间,即图7-1的AB区间。

当风速超过切入风速时,风力发电机组开始作为发电机运行。

此时要调节桨距角到最佳值使风能利用系数C恒定为最大值,以保证风力发电机组运行在最大功率点跟踪状p态。

(3)恒转速运行区间。

即第③区间,即图7-1的BC区间。

为了保证风力发电机组的安全稳定运行,一般都会根据风力发电机组的特性设定一个额定风速点对应图7-1中B点的速度,这个额定风速点应小于发电机的额定转速。

当风力机转速超过额定风速点时,随着风速的继续增大,要调节桨距角使Cp值减小,以保证风力发电机组进入恒转速区间。

但此时发电机的功率随风速的增加而增加,但仍然在额定功率以下。

(4)恒功率运行区间。

即第④区间,即图7-1中的CD段。

当风速继续增大,不仅发电机转速到达其额定值,同时发电机的输出功率也到达额定功率。

此时如果仍然按照最大风能捕获的控制策略将会使发电机的输入功率大于输出功率,发电机组将会导致“飞车”而使整个机组脱网。

直驱永磁同步风力发电机介绍导语:永磁同步发电机由于结构简单、无需励磁绕组、效率高的特点而在中小型风力发电机中应用广泛,随着高性能永磁材料制造工艺的提高,大容量的风力发电系统也倾向于使用永磁同步发电机。

永磁同步发电机由于结构简单、无需励磁绕组、效率高的特点而在中小型风力发电机中应用广泛,随着高性能永磁材料制造工艺的提高,大容量的风力发电系统也倾向于使用永磁同步发电机。

永磁风力发电机通常用于变速恒频的风力发电系统中,风力发电机转子由风力机直接拖动,所以转速很低。

由于去掉了增速齿轮箱,增加了机组的可靠性和寿命;利用许多高性能的永磁磁钢组成磁极,不像电励磁同步电机那样需要结构复杂、体积庞大的励磁绕组,提高了气隙磁密和功率密度,在同功率等级下,减小了电机体积。

永磁同步发电机从结构上分有外转子和内转子之分。

对于典型的外转子永磁同步发电机结构,外转子内圆上有高磁能积永磁材料拼贴而成的磁极,内定子嵌有三相绕组。

外转子设计,使得能有更多的空间安置永磁磁极,同时转子旋转时的离心力,使得磁极的固定更加牢固。

由于转子直接暴露在外部,所以转子的冷却条件较好。

外转子存在的问题是主要发热部件定子的冷却和大尺寸电机的运输问题。

内转子永磁同步发电机内部为带有永磁磁极、随风力机旋转的转子,外部为定子铁心。

除具有通常永磁电机所具有的优点外,内转子永磁同步电机能够利用机座外的自然风条件,使定子铁心和绕组的冷却条件得到了有效改善,转子转动带来的气流对定子也有一定的冷却作用。

另外,电机的外径如果大于4m,往往会给运输带来一些困难。

很多风电场都是设计在偏远的地区,从电机出厂到安装地,很可能会经过一些桥梁和涵洞,如果电机外径太大,往往就不能顺利通过。

内转子结构降低了电机的尺寸,往往给运输带来了方便。

内转子永磁同步发电机中,常见有四种形式的转子磁路,分别为径向式、切向式、和轴向式。

相对其它转子磁路结构而言,径向磁化结构因为磁极直接面对气隙,具有小的漏磁系数,且其磁轭为一整块导磁体,工艺实现方便;而且径向磁化结构中,气隙磁感应强度接近永磁体的工作点磁感应强度,虽然没有切向结构那么大的气隙磁密,但也不会太低,所以径向结构具有明显的优越性,也是大型风力发电机设计中应用较多的转子磁路结构。

是我们初中学的磁极数,一个发电机是有南北极的(货是正负极),就是指的这个,但是3相的就不是了,你可以通过数住绕组的个数来辨别是多少级数,或者说发电机的转速也可以看出来是多少级数以50HZ为例,2级的就是3000转,4级就3000/2,1500转这样就好理解了直驱永磁风力发电机组特点直驱式风力发电机(Direct-driven Wind Turbine Generators),是一种由风力直接驱动发电机,亦称无齿轮风力发动机,这种发电机采用多极电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。

由于齿轮箱是目前在兆瓦级风力发电机中属易过载和过早损坏率较高的部件,因此,没有齿轮箱的直驱式风力发动机,具备低风速时高效率、低噪音、高寿命、减小机组体积、降低运行维护成本等诸多优点。

直驱式(无齿轮)风力发电机始于20多年前,由于电气技术和成本等原因,发展较慢。

随着近几年技术的发展,其优势才逐渐凸现。

德国、美国、丹麦都是在该技术领域发展较为领先的国家,其中德国西门子公司开发的(直驱式)无齿轮同步发电机安装在世界最大的挪威风力发电场,最高效率达98%。

1997年的风机市场上出现了兼具无齿轮、变速变桨距等特征的风力发电机,这些高产能、运行维护成本低的先进机型有E-33、E-48、E-70等型号,容量从330千瓦至2兆瓦,由德国ENERCONGmbH公司制造,它们的研制始于1992年。

2000年,瑞典ABB公司成功研制了3兆瓦的巨型可变速风力发电机组,其中包括永磁式转子结构的高压风力发电机Wind former,容量3兆瓦、高约70米、风扇直径约90米。

2003年,在Okinawa电力公司开始运行的MWT-S2000型风力发电机,是日本三菱重工首度完全自行制造的2兆瓦级风机,采用小尺寸的变速无齿轮永磁同步电机,新型轻质叶片。

目前,国内多家企业也开始进军直驱式风力发电机领域,湘潭电机集团与日本原弘产株式会社合资组建的湖南湘电风能有限公司,2兆瓦直驱式永磁风力发电整机机组已试车成功;广西银河艾万迪斯风力发电有限公司与德国AVAVTIS公司联合推出的2.5兆瓦直驱变桨风力发电也将于2008年二季度完成样机;具有自主知识产权的新疆金凤科技股份公司、哈尔滨九州电气公司也分别研制出1.5兆瓦直驱式风力发电机。

编辑本段直驱永磁风力发电机组特点直驱永磁风力发电机有以下几个方面优点[1]:1.发电效率高:直驱式风力发电机组没有齿轮箱,减少了传动损耗,提高了发电效率,尤其是在低风速环境下,效果更加显著。

2.可靠性高:齿轮箱是风力发电机组运行出现故障频率较高的部件,直驱技术省去了齿轮箱及其附件,简化了传动结构,提高了机组的可靠性。

同时,机组在低转速下运行,旋转部件较少,可靠性更高。

3.运行及维护成本低:采用无齿轮直驱技术可减少风力发电机组零部件数量,避免齿轮箱油的定期更换,降低了运行维护成本。

4.电网接入性能优异:直驱永磁风力发电机组的低电压穿越使得电网并网点电压跌落时,风力发电机组能够在一定电压跌落的范围内不间断并网运行,从而维持电网的稳定运行。

直驱型风力发电机组没有齿轮箱,低速风轮直接与发电机相连接,各种有害冲击载荷也全部由发电机系统承受,对发电机要求很高。

同时,为了提高发电效率,发电机的极数非常大,通常在100极左右,发电机的结构变得非常复杂,体积庞大,需要进行整机吊装维护。

且永磁材料及稀土的使用增加了一些不确定因素。

直驱永磁风力发电机组发展情况概述2010/11/9 10:58:19一、概况直驱式风力发电机,是一种由风轮直接驱动发电机的风力发电机组,亦称无齿轮风力发电机组,这种风力发电机采用多极发电机与风轮直接连接进行驱动的方式,免去了齿轮箱这一传统部件。

由于目前在某些兆瓦级风力发电机组中齿轮箱是容易过载和损坏率较高的部件,而无齿轮箱的直驱方式能有效地减少由于齿轮箱磨损问题而造成的机组故障,可有效提高系统运行的可靠性和寿命,减少维护成本,因而得到了市场青睐。

此外,直驱式风电系统主要采用全功率变流技术,该技术可使风轮和发电机的调速范围扩展到0 %~150% 的额定转速,提高了风能利用范围。

且全功率变流技术对低电压穿越技术有很好的解决途径,为直驱式风力发电机进一步发展增加了优势。

对于直驱式风力发电机的研究,国外从20世纪90年代就开始了。

1992年,德国ENERCON公司开始研制直驱式励磁风力发电机组。

1997年,世界风力发电机市场上出现了该公司开发的E-33、E-48、E-70等型号的直驱式励磁变速变桨距风力发电机组。

这些容量330kW~2MW的高产能、运行维护成本低的先进机型的优点逐渐显露,引起了风电场开发商的青睐。

2004年以来,直驱式风力发电机的年安装量逐年增加。

目前,德国ENERCON公司研制的直驱式励磁风力发电机组已有多个品种,最大功率已达到7MW,该公司生产的直驱式励磁风力发电机组,在2009年占据德国风电市场55%以上的份额。

荷兰Largewey风电公司现在也开始生产2MW的直驱永磁风力发电机组,并已经进入欧洲市场。

近来,德国西门子公司开发了3.6MW直驱永磁同步风力发电机组样机和3MW直驱永磁同步风力发电机组,技术可利用率达98%。

我国的中小型风力发电机组,从100瓦到100千瓦都是直驱永磁风力发电机组,2009年中小型直驱永磁风力发电机组产量约10万台。

到目前为止,中小型直驱永磁风力发电机组已经累计生产约60万台,是世界上生产、应用最多的国家。

在大型并网风力发电机组开发领域,我国也拥有世界领先的直驱永磁风力发电机组制造技术。

2009年,我国新增大型并网直驱永磁风力发电机组装机容量约240万千瓦,而德国新增直驱励磁风力发电机组装机容量约115万千瓦。

因而,我国是2009年全球安装大型直驱式风力发电机组最多的国家。

现今,我国有19家企业在从事大型并网直驱永磁风力发电机组的研发生产,也是全球大型并网直驱永磁风力发电机组生产企业最多的国家。

我国在1.5MW 直驱永磁机组已经实现大批量生产的基础上,又推出2.5MW直驱永磁机组,已经完成五台样机的安装,目前已进行6.0MW直驱永磁风力发电机组研制项目。

二、直驱永磁风力发电机组特点直驱永磁风力发电机有以下几个方面优点:1.发电效率高:直驱式风力发电机组没有齿轮箱,减少了传动损耗,提高了发电效率,尤其是在低风速环境下,效果更加显著。

2.可靠性高:齿轮箱是风力发电机组运行出现故障频率较高的部件,直驱技术省去了齿轮箱及其附件,简化了传动结构,提高了机组的可靠性。

同时,机组在低转速下运行,旋转部件较少,可靠性更高。

3.运行及维护成本低:采用无齿轮直驱技术可减少风力发电机组零部件数量,避免齿轮箱油的定期更换,降低了运行维护成本。

4.电网接入性能优异:直驱永磁风力发电机组的低电压穿越使得电网并网点电压跌落时,风力发电机组能够在一定电压跌落的范围内不间断并网运行,从而维持电网的稳定运行。

直驱型风力发电机组没有齿轮箱,低速风轮直接与发电机相连接,各种有害冲击载荷也全部由发电机系统承受,对发电机要求很高。

同时,为了提高发电效率,发电机的极数非常大,通常在100极左右,发电机的结构变得非常复杂,体积庞大,需要进行整机吊装维护。

且永磁材料及稀土的使用增加了一些不确定因素。

三、我国直驱型风力发电机组制造企业概况近年来,我国参与直驱永磁风力发电机组研发的企业数量逐年增加。

截至2010年8月底,国内永磁直驱型风力发电机组制造商已经达到19家(见附表),其中,国有、国有控股公司10家,民营制造企业5家,合资企业3家,外商独资企业1家。

根据企业的产品产业化落实程度,大致可分为以下四种类型:第一类:产业化落实程度很好,已具备大批量生产能力的风力发电机组制造企业。

如:新疆金风科技股份有限公司、湖南湘电风能有限公司;第二类:产业化落实程度较好,产品已成功投入运行并已小批量生产的风力发电机组制造企业,如:内蒙古航天万源风机制造有限公司、东方电气新能源设备(杭州)有限公司、潍坊瑞其能电气有限公司等;第三类:产品样机已投入运行试验,产业化工作正在进一步落实的风力发电机组制造企业,如:哈尔滨风电设备股份有限公司、上海万德风力发电股份有限公司、广西银河艾万迪斯风力发电有限公司等企业;第四类:正在进行样机研制或试验的企业,如:江苏新誉风力发电设备有限公司、山东鲁科风电设备有限公司等。

1.直驱永磁风力发电机组配套部件制造企业概况随着国内直驱式风力发电机组市场需求的扩大,直驱风力发电机组关键部件配套生产企业有了较快的发展,风电设备制造和配套部件专业化产业链正逐步形成:永磁发电机制造企业有:永济电机厂有限公司、株洲南车电机股份有限公司、湘潭电机有限公司、大连天元电机公司和金风科技等,基本能够满足国内直驱永磁风力发电机组市场需要。

生产叶片的企业在国内已有50 多家,其中已经批量生产的企业有:中航(保定)惠腾风电设备有限公司、中材科技公司、连云港中复连众复合材料集团、北京玻璃钢研究院和天津LM公司等,其它企业正在建设或试制中。

目前,国产风力发电机组叶片基本能够满足国内风电产业发展的需要。

目前全功率的变流器主要采用ABB公司和奥地利Windtec等国外公司生产的设备。

现在国内已有金风科技、北京科诺伟业科技有限公司、北京景新电气公司、株洲时代集团、永济电机厂有限公司和哈尔滨九州电器等企业在研制生产大型直驱永磁风力发电机组的全功率变流器。

2010年2月,大全集团与海军工程技术大学联合组建的“国家能源新能源接入设备研发(实验)中心”研发的2 MW级永磁直驱风力发电变流器通过鉴定,填补了国内空白,该变流器应用在湘电股份有限公司的风机上。

国内生产变桨和偏航轴承的企业有:洛阳轴承集团技术中心有限公司、瓦房店轴承集团有限责任公司和徐州罗特艾德回转支承有限公司。

这些公司也在试制主轴轴承,但没有经过长期运行考验。

大部分公司还采用国外SKF和FAG的产品,但供货周期比较长,对风力发电机组产能会有一定影响。

2.国内并网直驱型风力发电机组的技术来源根据对国内正在制造和生产的风力发电机组的调查分析,其主要技术来源大致可分为以下四类:第一类:与国外设计技术公司联合设计,在国内进行制造和生产,如:金风科技与德国Vinces 联合设计的1.5MW直驱风力发电机组,现在已在国内大批量生产和供货。

还有东方电气新能源设备(杭州)有限公司与英国公司联合设计的1.5MW直驱风力发电机组,现在这家公司的产品已经有小批量生产;第二类:与国外公司合资,引进国外成熟技术在国内进行生产。

例如湘电风能、广西银河艾万迪斯风力发电有限公司,2.5MW风机已在国内分别生产出产品样机;第三类:采用国内大学和科技公司自主创新、自行开发的设计制造技术,在国内进行生产的风力发电机组。