SMT印制板设计规范

- 格式:doc

- 大小:62.00 KB

- 文档页数:6

![印制电路板工艺的设计规范标准[详]](https://uimg.taocdn.com/afcaeb8fe45c3b3566ec8b6f.webp)

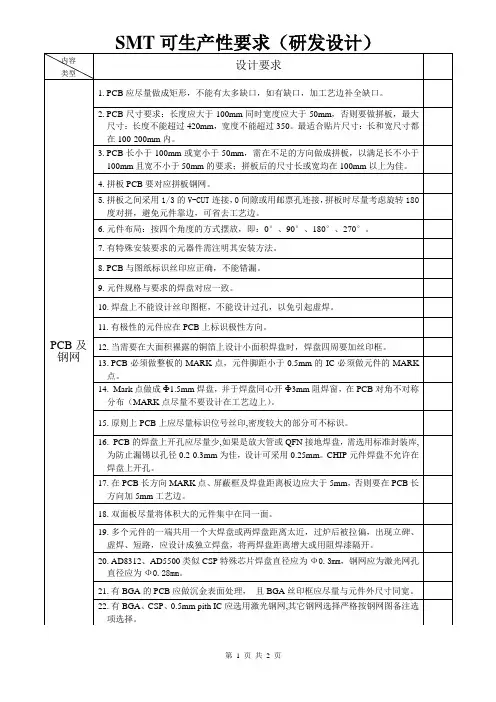

印制电路板工艺设计规范一、目的:规范印制电路板工艺设计,满足印制电路板可制造性设计的要求,为硬件设计人员提供印制电路板工艺设计准则,为工艺人员审核印制电路板可制造性提供工艺审核准则。

二、范围:本规范规定了硬件设计人员设计印制电路板时应该遵循的工艺设计要求,适用于公司设计的所有印制电路板。

三、特殊定义:印制电路板(PCB, printed circuit board):在绝缘基材上,按预定设计形成印制组件或印制线路或两者结合的导电图形的印制板。

组件面(Component Side):安装有主要器件(IC 等主要器件)和大多数元器件的印制电路板一面,其特征表现为器件复杂,对印制电路板组装工艺流程有较大影响。

通常以顶面(Top )定义。

焊接面(Solder Side ):与印制电路板的组件面相对应的另一面,其特征表现为元器件较为简单。

通常以底面(Bottom )定义。

金属化孔( Plated Through Hole):孔壁沉积有金属的孔。

主要用于层间导电图形的电气连接。

非金属化孔(Unsupported hole):没有用电镀层或其它导电材料涂覆的孔。

引线孔(组件孔):印制电路板上用来将元器件引线电气连接到印制电路板导体上的金属化孔。

通孔:金属化孔贯穿连接(Hole Through Connection)的简称。

盲孔(Blind via ):多层印制电路板外层与内层层间导电图形电气连接的金属化孔。

埋孔 (Buried Via) :多层印制电路板内层层间导电图形电气连接的金属化孔。

测试孔:设计用于印制电路板及印制电路板组件电气性能测试的电气连接孔。

安装孔:为穿过元器件的机械固定脚,固定元器件于印制电路板上的孔,可以是金属化孔,也可以是非金属化孔,形状因需要而定。

塞孔:用阻焊油墨阻塞通孔。

阻焊膜(Solder Mask, Solder Resist):用于在焊接过程中及焊接后提供介质和机械屏蔽的一种覆膜。

SMT印制板设计要求(二)——焊盘与印制导线连接、导通孔、

测试点、阻焊、丝网的设置

顾霭云

【期刊名称】《电子产品与技术》

【年(卷),期】2001(000)002

【摘要】@@ 一、焊盘与印制导线连接的设置rn1.当焊盘和大面积的地相连时,应优选十字铺地法和45°铺地法.rn2.从大面积地或电源线处引出的导线长大于0.5 mm,宽小于0.4mm.rn3.与矩形焊盘连接的导线应从焊盘长边的中心引出,避免呈一定角度,见图1(a).rn4.集成电路组件焊盘间的导线和焊盘引出导线见图1 (b).

【总页数】2页(P39-40)

【作者】顾霭云

【作者单位】公安部一所

【正文语种】中文

【中图分类】TN41

【相关文献】

1.SMT印制板设计要求(一)——几种常用元器件的焊盘设计 [J], 顾霭云

2.SMT印制板设计要求(四)——基准标志(Mark) [J], 顾霭云

3.印制板导通孔阻焊处理方法研究 [J], 徐朝晨

4.SMT印制板设计要求(三):无器件布局设置 [J], 顾霭云

5.SMT印制板设计要求(三)——元器件布局设置 [J], 顾霭云

因版权原因,仅展示原文概要,查看原文内容请购买。

SMT印制板设计规范SMT(Surface Mount Technology)印制板设计规范是关于电子产品印制板设计的一系列要求和准则,旨在确保PCB(Printed Circuit Board)的制造过程能够顺利进行,并最终得到高质量的印制板产品。

下面是一些SMT印制板设计规范的重要内容。

1.印制板尺寸和布局:-确定印制板的实际尺寸,包括长度、宽度和厚度,并在设计中使用正确的尺寸参数。

-设计合理的布局,确保所有元件和走线的正确安装和连通,以提高印制板的性能和可靠性。

2.元件安装规范:-元件安装应遵循适当的引脚布局,确保元件安装在正确的位置并正确连接。

-元件的排列应便于制造和维修,并保证元件之间的足够间距和空间。

3.安装孔和固定装置:-印制板上的孔和固定装置应符合标准尺寸和设计规范,并确保能够正确安装印制板。

-孔的位置和尺寸应准确,以确保印制板和配件之间的稳定连接。

4.线宽和间距:-确定正确的线宽和间距参数,以提供足够的电流传输能力,并避免线路之间的干扰或短路。

-确保线宽和间距符合制造商的要求和能力,并能满足所需的电子器件和电流要求。

5.反焊和覆盖层:-在印制板上使用适当的反焊材料,以便在组装过程中保护印制电路和焊点,并提供良好的可焊性。

-配置适当的覆盖层,以保护印制板免受外部环境的影响,并提供适当的绝缘和防护。

6.引脚和焊盘:-准确标记元件引脚的位置和方向,确保正确的引脚连接和组装。

-焊盘的尺寸和形状应适合所使用的元件,并提供良好的焊接质量和可靠性。

7.电源分离和地面规范:-正确的电源分离和地面规范是确保印制电路的稳定性和性能的重要因素。

-确定正确的分离点和连接方式,以确保电源的稳定和地面的良好连接。

8.文件和制造要求:-提供准确和详细的PCB设计文件,包括图纸、尺寸和布局等信息,以供制造商参考。

-了解制造商的要求,并根据实际制造要求进行设计和调整。

总之,遵守SMT印制板设计规范对于确保PCB的制造质量和性能至关重要。

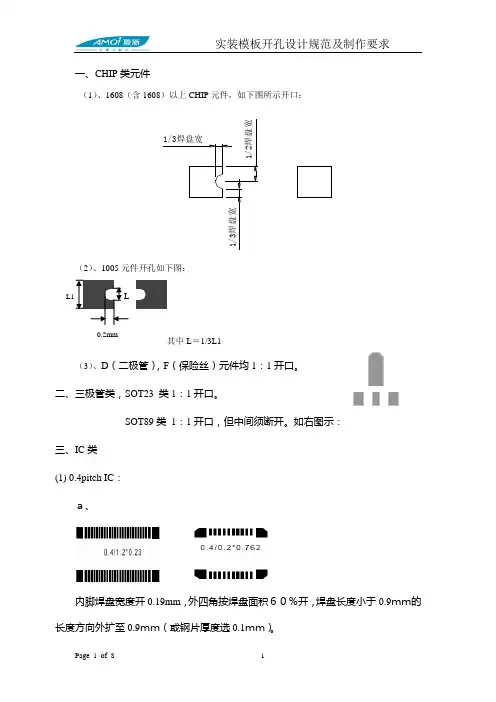

内脚焊盘宽度开0.19mm ,外四角按焊盘面积60%开,焊盘长度小于0.9mm的长度方向外扩至0.9mm(或钢片厚度选0.1mm)。

b、引脚宽度方向开0.19mm,长度方向1:1开,定位脚开孔通常是宽度方向按1:1开,长度方向开70%。

c、如外八脚与内脚一样大小,则开口同内脚大小。

注:对于0.4pitch的QFN器件其中间接地焊盘开网格,开孔面积是焊盘面积的30%~40%。

(2)0.5pitch IC:焊盘长度1:1,焊盘宽度开0.24~0.25mm;注:QFN器件其中间接地焊盘开网格,开孔面积是焊盘面积的40%~50%。

(3)、0.635-0.65pitch IC:IC脚的长度1:1,焊盘宽度开0.32~0.35mm。

(4)、0.8pitch IC:IC脚长度1:1,焊盘宽度开0.40mm。

注:在笔记本产品中器件吃锡较多,开孔长度方向一般均外扩0.3~0.5mm,宽度也可适当加大,开0.42~0.45mm。

(5)、1.0Pitch IC: IC脚长度1:1,宽度1:1开;1.27pitchIC: IC脚长、宽1:1开;(6)、1.27Pitch以上的IC:宽度原则上1:1开,但两个引脚间的间隙不小0.35mm,且长度1:1;(7)、BGAa、1.27pitchΦ=0.65mm,开0.62*0.62mm的方形,外一圈开0.65*0.65mm的方形,四角需倒圆角。

b、1.0pitchΦ=0.45/0.50mm,开0.45*0.45mm的方形,外一圈开0.5*0.5mm的方形,四角需倒圆角。

c、0.8pitchΦ=0.38/0.40mm开0.4*0.4mm的方形,外一圈开0.42*0.42mm的方形,四角需倒圆角。

d、0.6pitchΦ=0.3mm,开直径为0.32mm的圆,外一圈开0.32*0.32mm的方形,四角需倒圆角。

e、0.5PitchΦ=0.28/0.3mm开直径为0.3mm的圆。

高通芯片开直径为0.28mm的圆。

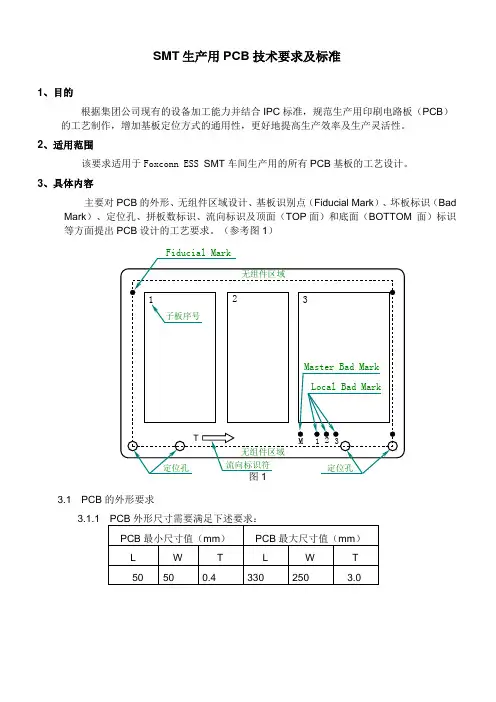

SMT生产用PCB技术要求及标准1、目的根据集团公司现有的设备加工能力并结合IPC标准,规范生产用印刷电路板(PCB)的工艺制作,增加基板定位方式的通用性,更好地提高生产效率及生产灵活性。

2、适用范围该要求适用于Foxconn ESS SMT车间生产用的所有PCB基板的工艺设计。

3、具体内容主要对PCB的外形、无组件区域设计、基板识别点(Fiducial Mark)、坏板标识(Bad Mark)、定位孔、拼板数标识、流向标识及顶面(TOP面)和底面(BOTTOM 面)标识等方面提出PCB设计的工艺要求。

(参考图1)3.1 PCB的外形要求3.1.13.1.2 PCB四角必须倒圆角(如图2),半径不少于2mm。

图23.2 PCB标识生产用PCB应包含如下方面的标识:3.2.1 生产时的流向标识符(箭头),在工艺边上用丝印作标识。

3.2.2 TOP 和BOTTOM 面的基板面标识,在流向箭头的始端用T或B表示(如图3、图5和图6所示)。

图33.2.3拼板子板序号标识:拼板中每块子板应有相应的序号(与各自的Bad Mark相对应),子板编号根据实际情况在基板的TOP面按照由左至右、由上至下的“Z”形(如图5),和基板的BOTTOM面按照由右至左、由上至下的反“Z”形(如图6)顺序分别进行编号。

图53.3 无组件区域PCB 无组件区域如图1所示,为生产时用于在导轨上传输时导轨占用区域和使用工装时的预留区域。

关于区域的面积,对于顶面(TOP面)四周至少要求有5mm的区域不能排布元器件, 对于底面(BOTTOM面)四周至少要求有5mm的区域不能排布元器件。

3.4 PCB 识别标识(Fiducial Mark)和组件贴装校准标识(Local Fiducial Mark)3.4.1 整拼板至少有三个Fiducial,并且呈L形分布3.4.2 Fiduical Mark类型首选为圆形,直径为0.5~2.5mm,优选1mm(周边有反差标记Φ2.5mm);其次为方形,边长为0.5~2.5mm,优选1mm3.4.3 Fiduical Mark要求表面洁净、平整,边缘光滑、齐整,颜色与周围的背景色有明显区别。

SMT印制板工艺设计简介 ***为了适应目前电子产品向小型化、轻量化发展的超势,规范SMT印制板的设计,使之符合SMT生产工艺要求。

现将SMT 印制板工艺设计标准进行概括介绍,以供广大的产品设计人员和艺人员参考。

设计者设计印制板应考虑是否能最大限度的减少流程问题,这样不但可以降低生产成本,而且能提高产品质量。

如双面贴装板能否设计成单面贴装板?双面贴插混装板能否设计成单面贴插混装板?推荐使用的印制板组装形式见表1. 组装形式组件结构单面全SMD双面全SMD单面混装A面混装,B面仅贴简单SMDA面THC,B面仅贴简单SMD表1 推荐印制板组装形式印制板外形设计工艺的要求良好的印制板外形设计工艺将有助于产品生产质量、生产效率的提高,因而要给予印制板外形设计工艺相当重视。

通常在设计时应考虑以下几点:印制板工艺夹持边。

在SMT生产过程中,印制板应留现一定的边缘便于设备夹持。

这个夹持边的范围应为4mm.在此范围内不容许布放元器件和焊盘。

定位孔设计。

为了保证印制板能准确、牢固地放置在表面安装设备的夹具上,需要设置一对定位孔,定位孔的大小为4±0.1mm.为了定位迅速,其中一个孔可以设计成椭圆形状。

在定位孔周围1mm范围内不能有元件。

印制板外形尺寸。

最小尺寸50*50mm,最大尺寸330*250mm。

若印制板尺寸过小,应采用拼板。

印制板厚度。

从0.5mm-4mm,推荐采用1.6mm~2mm。

印制板缺槽。

印制板的一些边缘区域内不能有缺槽,以避免印制板定位或传感器检测时出现错误,具体区域位置如图1所示。

图一印制板外形设计工艺图拼板设计要求。

对PCB的拼板格式有以下几点要求:(1)拼板的尺寸不可太大,也不可太小,应以制造、装配和测试过程中便于加工,不产生较大变形为宜。

(2)拼板的工艺夹持边和安装工艺孔应由SMB的制造和安装工艺来确定。

(3)每块拼板上应设计有基准标志,让机器将每块拼板当作单板看待。

(4)拼板可采用邮票版或双面对刻V型槽的分离技术。

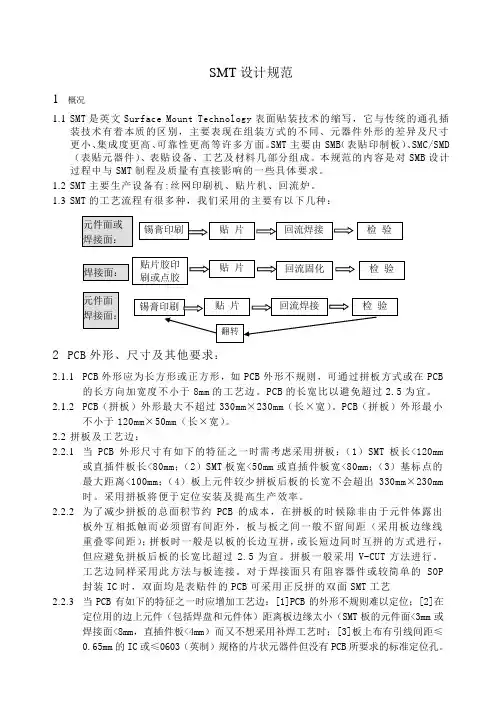

SMT 设计规范1概况1.1 SMT 是英文Surface Mount Technology 表面贴装技术的缩写,它与传统的通孔插装技术有着本质的区别,主要表现在组装方式的不同、元器件外形的差异及尺寸更小、集成度更高、可靠性更高等许多方面。

SMT 主要由SMB (表贴印制板)、SMC/SMD (表贴元器件)、表贴设备、工艺及材料几部分组成。

本规范的内容是对SMB 设计过程中与SMT 制程及质量有直接影响的一些具体要求。

1.2 SMT 主要生产设备有:丝网印刷机、贴片机、回流炉。

1.3 SMT 的工艺流程有很多种,我们采用的主要有以下几种:2 PCB 外形、尺寸及其他要求:2.1.1 PCB 外形应为长方形或正方形,如PCB 外形不规则,可通过拼板方式或在PCB的长方向加宽度不小于8mm 的工艺边。

PCB 的长宽比以避免超过2.5为宜。

2.1.2 PCB (拼板)外形最大不超过330mm ×230mm (长×宽)。

PCB (拼板)外形最小不小于120mm ×50mm (长×宽)。

2.2 拼板及工艺边:2.2.1 当PCB 外形尺寸有如下的特征之一时需考虑采用拼板:(1)SMT 板长<120mm或直插件板长<80mm ;(2)SMT 板宽<50mm 或直插件板宽<80mm ;(3)基标点的最大距离<100mm ;(4)板上元件较少拼板后板的长宽不会超出330mm ×230mm 时。

采用拼板将便于定位安装及提高生产效率。

2.2.2 为了减少拼板的总面积节约PCB 的成本,在拼板的时候除非由于元件体露出板外互相抵触而必须留有间距外,板与板之间一般不留间距(采用板边缘线重叠零间距);拼板时一般是以板的长边互拼,或长短边同时互拼的方式进行,但应避免拼板后板的长宽比超过2.5为宜。

拼板一般采用V-CUT 方法进行。

工艺边同样采用此方法与板连接。

SMT印制板设计规范锡膏印刷缺陷分析SMT印制板设计规范缺陷类型可能原因改正行动锡膏对铜箔位移印刷钢板未对准,钢板或电路板不良调整印刷机,测量钢板或电路板短路锡膏过多,孔损坏检查钢板锡膏模糊钢板底面有锡膏、与电路板面间隙太多清洁钢板底面锡膏面积缩小钢孔有乾锡膏、刮刀速度太快清洗钢孔、调节机器锡膏面积太大刮刀压力太大、钢孔损坏调节机器、检查钢板锡膏量多、高度太高钢板变形、与电路板之间污浊检查钢板、清洁钢板底面锡膏下塌刮刀速度太快、锡膏温度太高、吸入水份及水气调节机器、更换锡膏锡膏高度变化大钢板变形、刮刀速度太快、分开控制速度太快调节机器、检查钢板锡膏量少刮刀速度太快、塑胶刮刀刮出锡膏调节机器回流焊缺陷分析:*锡珠:原因:*1、印刷孔与铜箔不对位,印刷不精确,使锡膏弄脏PCB。

*2、锡膏在氧化环境中暴露过多、吸空气中水份太多。

*3、加热不精确,太慢并不均匀。

*4、加热速率太快并预热区间太长。

*5、锡膏乾得太快。

*6、助焊剂活性不够。

*7、太多颗粒小的锡粉。

*8、回流过程中助焊剂挥发性不适当。

※:锡球的工程认可标准是:当铜箔或印制导綫的之间距离爲0.13mm 时,锡珠直径不能超过0.13mm,或者在600mm平方范围内不能出现超过五个锡珠。

※:短路:一般来说,造成短路的因素就是由於锡膏太稀,包括锡膏内金属或固体含量低、摇溶性低、锡膏容易榨开,锡膏颗粒太大、助焊剂表面张力太小。

焊盘上太多锡膏,回流温度峰值太高等。

*空悍:原因:*1、锡膏量不够。

*2、零件接脚的共面性不够。

*3、锡湿不够(不够熔化、流动性不好),锡膏太稀引起锡流失。

*4、接脚吸锡或附近有连线孔。

接脚的共面性对密间距和超密间距接脚零件特别重要,一个解决方法是在铜箔上预先上锡。

接脚吸锡可以通过放慢加热速度和底面加热多、上面加热少来防止。

也可以用一种浸湿速度较慢、活性温度高的助焊剂或者用一种Sn/Pb不同比例的阻滞熔化的锡膏来减少接脚吸锡。

焊锡球许多细小的焊锡球镶陷在回流後助焊剂残留的周边上。

SMT生产线PCB设计规范壹、FIDUCIAL MARK DESIGN一、SHAPE AND SIZE OF MARK(MARK的形状及尺寸)二、MARK MATERIAL(MARK的材质)GOLD PLATING、SOLDER PLATING、COPPER LEAF三、PROHIBITED AREA FOR PATTERN AND REGISTRATION(MARK周围的禁止区域)四、所有FINE PITCH COMPONENT须加2个FIDUCIAL MARKS于其对角线处。

FINE PITCH COMPONENT(LARGE SMD DEVICE)之定义为:1、LEAD-TO-LEAD PITCH ≦0.5㎜2、84 PINS 以上组件五、POSITION(MARK设计的位置)1.斜线内为FIDUCIAL MARK可放置的位置,FIDUCIAL MARK的中心点距离PC板的板边最少应为7㎜。

2.每片PCB上最少需有2个FIDUCIAL MARK,这2个FIDUCIAL MARK应尽可能位于PC板靠近板边的角落位置上,且这2个FIDUCIAL MARK应互为对角。

(请不要将这2个FIDUCIAL MARK置于接近PC板的中央位置上)。

3.若PC板双面皆有SMD零件时,则在PC板的两面上须各有2个FIDUCIAL MARK以供SMT机器识别之用,且此PC板正反两面之FIDUCIAL MARK应尽可能不要设计在相同的坐标位置上。

貳、BOARD DESIGN一、BOARD WARP (PCB板弯限制)每100mm板弯不可超过0.4mm每片PC板最大板弯不可超过1.2㎜二、COMPONENT MOUNTING DEAD SPACE禁止放置SMD零件区域(死区)PC板两侧板边(长边)各留5mm空间不可放置零件,若无法预留板边则请采增加V-CUTTER的方式处理。

參、印刷钢版1.为配合N2氮气制程,提高良率,钢版的开法为将CHIP R、C零件的PAD开法且钢版上两PAD开孔的内距应为1.1~1.2㎜,以避免飞溅及产生锡珠。

SMT印制板设计规范

錫膏印刷缺陷分析SMT印制板设计规范

缺陷類型

可能原因

改正行動

錫膏對銅箔位移

印刷鋼板未對準,鋼板或電路板不良調整印刷機,測量鋼板或電路板

短路

錫膏過多,孔損壞

檢查鋼板

錫膏模糊

鋼板底面有錫膏、與電路板面間隙太多清潔鋼板底面

錫膏面積縮小

鋼孔有乾錫膏、刮刀速度太快

清洗鋼孔、調節機器

錫膏面積太大

刮刀壓力太大、鋼孔損壞

調節機器、檢查鋼板

錫膏量多、高度太高

鋼板變形、與電路板之間汙濁

檢查鋼板、清潔鋼板底面

錫膏下塌

刮刀速度太快、錫膏溫度太高、吸入水份及水氣

調節機器、更換錫膏

錫膏高度變化大

鋼板變形、刮刀速度太快、分開控制速度太快

調節機器、檢查鋼板

錫膏量少

刮刀速度太快、塑膠刮刀刮出錫膏

調節機器

回流焊缺陷分析:

* 錫珠:原因:

* 1、印刷孔與銅箔不對位,印刷不精確,使錫膏弄髒PCB。

* 2、錫膏在氧化環境中暴露過多、吸空氣中水份太多。

* 3、加熱不精確,太慢並不均勻。

* 4、加熱速率太快並預熱區間太長。

* 5、錫膏乾得太快。

* 6、助焊劑活性不夠。

* 7、太多顆粒小的錫粉。

* 8、回流過程中助焊劑揮發性不適當。

※: 錫球的工程認可標準是:當銅箔或印製導綫的之間距離爲0.13mm時,錫珠直徑不能超過0.13mm,或者在600mm平方範圍內不能出現超過五個錫珠。

※: 短路:一般來說,造成短路的因素就是由於錫膏太稀,包括錫膏內金屬或固體含量低、搖溶性低、錫膏容易榨開,錫膏顆粒太大、助焊劑表面張力太小。

焊盤上太多錫膏,回流溫度峰值太高等。

* 空悍:原因:

* 1、錫膏量不夠。

* 2、零件接腳的共面性不夠。

* 3、錫濕不夠(不夠熔化、流動性不好),錫膏太稀引起錫流失。

* 4、接腳吸錫或附近有連線孔。

接腳的共面性對密間距和超密間距接腳零件特別重要,一個解決方法是在銅箔上預先上錫。

接腳吸錫可以通過放慢加熱速度和底面加熱多、上面加熱少來防止。

也可以用一種浸濕速度較慢、活性溫度高的助焊劑或者用一種Sn/Pb不同比例的阻滯熔化的錫膏來減少接腳吸錫。

焊錫球

許多細小的焊錫球鑲陷在回流後助焊劑殘留的周邊上。

在RTS曲綫上,這個通常是升溫速率太慢的結果,由於助焊劑載體在回流之前燒完,發生金屬氧化。

這個問題一般可通過曲綫溫升速率略微提高達到解決。

焊錫球也可能是溫升速率太快的結果,但是,這對RTS曲綫不大可能,因爲其相對較慢、較平穩的溫升。

焊錫珠

經常與焊錫球混淆,焊錫珠是一顆或一些大的焊錫球,通常落在片狀電容和電阻周圍(圖三)。

雖然這常常是印刷時錫膏過量堆積的結果,但有時可以調節溫度曲綫解決。

和焊錫球一樣,在RTS曲綫上産生的焊錫珠通常是升溫速率太慢的結果。

這種情況下,慢的升溫速率引起毛細管作用,將未回流的錫膏從焊錫堆積處吸到元件下面。

回流期間,這些錫膏形成錫珠,由於焊錫表面張力將元件拉向機板,而被擠出到元件邊。

和焊錫球一樣,焊錫珠的解決辦法也是提高升溫速率,直到問題解決。

圖三、可看到電容旁邊的焊錫珠(點按圖形可將圖形放大)

熔濕性差

熔濕性差(圖四)經常是時間與溫度比率的結果。

錫膏內的活性劑由有機酸組成,隨時間和溫度而退化。

如果曲綫太長,焊接點的熔濕可能受損害。

因爲使用RTS曲綫,錫膏活性劑通常維持時間較長,因此熔濕性差比RSS較不易發生。

如果RTS還出現熔濕性差,應採取步驟以保證曲綫的前面三分之二發生在150°C之下。

這將延長錫膏活性劑的壽命,結果改善熔濕性。

圖四、熔濕性差可能是由時間和溫度比所引起(點按圖形可將圖形放大)

焊錫不足

焊錫不足通常是不均勻加熱或過快加熱的結果,使得元件引腳太熱,焊錫吸上引腳。

回流後引腳看到去錫變厚,焊盤上將出現少錫。

減低加熱速率或保證裝配的均勻受熱將有助於防止該缺陷。

墓碑

墓碑通常是不相等的熔濕力的結果,使得回流後元件在一端上站起來(圖五)。

一般,加熱越慢,板越平穩,越少發生。

降低裝配通過183°C的溫升速率將有助於校正這個缺陷。

圖五、不平衡的熔濕力使元件立起來(點按圖形可將圖形放大)

空洞

空洞是錫點的X光或截面檢查通常所發現的缺陷。

空洞是錫點內的微小“氣泡”(圖六),可能是被夾住的空氣或助焊劑。

空洞一般由三個曲綫錯誤所引起:不夠峰值溫度;回流時間不夠;升溫階段溫度過高。

由於RTS曲綫升溫速率是嚴密控制的,空洞通常是第一或第二個錯誤的結果,造成沒揮發的助焊劑被夾住在錫點內。

這種情況下,爲了避免空洞的産生,應在空洞發生的點測量溫度曲綫,適當調整直到問題解決。

圖六、空洞是由於空氣或助焊劑被夾住而形成(點按圖形可將圖形放大)

無光澤、顆粒狀焊點

一個相對普遍的回流焊缺陷是無光澤、顆粒狀焊點(圖七)。

這個缺陷可能只是美觀上的,但也可能是不牢固焊點的徵兆。

在RTS曲綫內改正這個缺陷,應該將回流前兩個區的溫度減少5° C;峰值溫度提高5° C。

如果這樣還不行,那麽,應繼續這樣調節溫度直到達到希望的結果。

這些調節將延長錫膏活性劑壽命,減少錫膏的氧化暴露,改善熔濕能力。

圖七、無光澤和顆粒狀焊點可能是脆弱的焊點(點按圖形可將圖形放大)。