塔器填料种类与特点

- 格式:doc

- 大小:108.50 KB

- 文档页数:4

不同层析填料结构及性能汇总层析填料是一种在化学工艺过程中常用的颗粒填料,用于物质的分离、提纯和反应等操作中。

不同的层析填料结构具有不同的特点和性能,下面是几种常见的层析填料结构及其性能的汇总。

1.球形填料:球形填料是层析填料中常见的一种,主要特点是球形颗粒,表面光滑。

球形填料的优点是具有较好的流动性,易于装填和拆卸,而且堆积密度较大,具有较高的载液处理能力。

球形填料的局限性是接触面积相对较小,不适合用于需要更大的接触面积的反应。

常用的球形填料有玻璃微珠和石英微珠等。

2.塔板填料:塔板填料是一种层析填料,其结构为多孔板状结构。

塔板填料的主要优点是填料与流体的接触面积大,具有很高的传质效果。

而且利用塔板填料可实现对流体的逆向流动和分布,能够达到较好的分离效果。

不过塔板填料的缺点是容易堵塞,需要定期维护和清洗。

常见的塔板填料有不锈钢网格填料和陶瓷塔板填料等。

3.散堆填料:散堆填料是一种高度散装的层析填料,其结构松散,流体在填料之间能够较为均匀地流动。

散堆填料的主要优点是填料之间通道较大,流体阻力小,能够获得较大的固液接触面积,有利于物质的分离和传质。

散堆填料的缺点是装填和拆卸比较困难,而且流体流动过程中易造成填料的堵塞。

常见的散堆填料有活性炭、陶瓷颗粒和聚苯乙烯微珠等。

4.结构化填料:结构化填料是一种具有规则几何形状的层析填料,可以是板状、网状或块状等。

结构化填料的主要优点是填料具有统一的形状和大小,能够获得较好的流体分布和传质效果,而且填料之间的通道大小可以根据需要进行调整。

结构化填料的缺点是成本较高,制造过程复杂。

常见的结构化填料有金属泡沫填料和陶瓷梯度填料等。

综上所述,不同的层析填料结构具有不同的特点和性能,可以根据具体的应用需求选择适合的填料结构。

球形填料具有良好的流动性和高的载液处理能力;塔板填料具有高的传质效果和分离能力;散堆填料具有较大的固液接触面积;结构化填料具有统一的形状和大小等特点。

填料类型及性能1、填料类型自填料塔用于工业生产以来,填料的结构形式有重大的改进,特别是近年来发展更快,目前各种类型、各种规格的填料有几百种之多。

填料结构改进的方向可归纳为:①增加流体的通过能力,以适应大规模工业生产的需要;②改善流体的分布与接触,以提高分离效率;③解决放大问题。

填料种类虽然很多,但按结构形式可分为颗粒型填料和规整填料,按装填方式可分为乱堆填料和整砌填料。

(1)颗粒型填料颗粒型填料的结构、形状和堆积方式都影响流体在填料层中的流动状态、分布情况以及气、液接触的密切程度,从而决定填料塔的生产能力、流动阻力以及传质效率。

下面介绍工业中常用的颗粒填料。

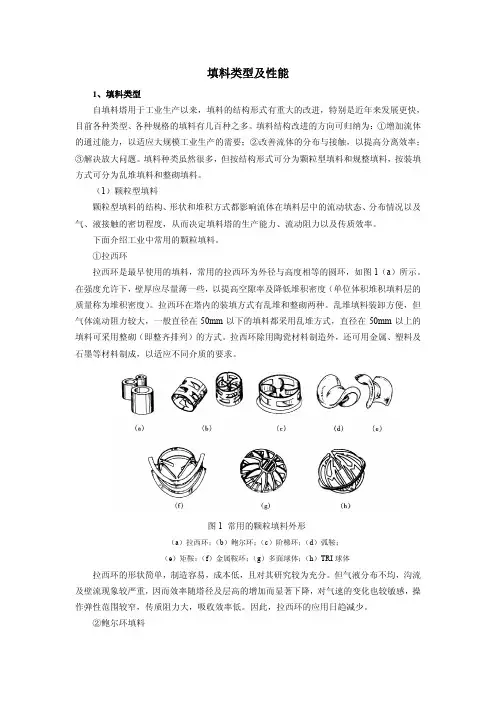

①拉西环拉西环是最早使用的填料,常用的拉西环为外径与高度相等的圆环,如图1(a)所示。

在强度允许下,壁厚应尽量薄一些,以提高空隙率及降低堆积密度(单位体积堆积填料层的质量称为堆积密度)。

拉西环在塔内的装填方式有乱堆和整砌两种。

乱堆填料装卸方便,但气体流动阻力较大,一般直径在50mm以下的填料都采用乱堆方式,直径在50mm以上的填料可采用整砌(即整齐排列)的方式。

拉西环除用陶瓷材料制造外,还可用金属、塑料及石墨等材料制成,以适应不同介质的要求。

图1 常用的颗粒填料外形(a)拉西环;(b)鲍尔环;(c)阶梯环;(d)弧鞍;(e)矩鞍;(f)金属鞍环;(g)多面球体;(h)TRI球体拉西环的形状简单,制造容易,成本低,且对其研究较为充分。

但气液分布不均,沟流及壁流现象较严重,因而效率随塔径及层高的增加而显著下降,对气速的变化也较敏感,操作弹性范围较窄,传质阻力大,吸收效率低。

因此,拉西环的应用日趋减少。

②鲍尔环填料鲍尔环填料是针对拉西环的一些主要缺点加以改进而研制出来的填料。

在普通拉西环的侧壁上冲出上、下两层交错排列的矩形小窗,冲出的叶片除一端连在环壁上,其余部分均弯入环内,在环中心相搭,如图1(b)所示。

鲍尔环一般用金属或塑料制造。

考虑到改善气、液的接触状况,侧壁上开孔率应不小于30%;为保持填料有一定的强度,开孔率最大不得超过60%。

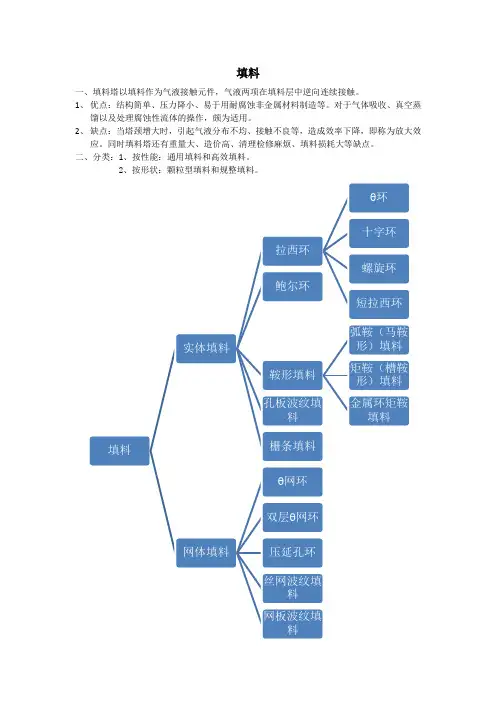

填料一、填料塔以填料作为气液接触元件,气液两项在填料层中逆向连续接触。

1、优点:结构简单、压力降小、易于用耐腐蚀非金属材料制造等。

对于气体吸收、真空蒸馏以及处理腐蚀性流体的操作,颇为适用。

2、缺点:当塔颈增大时,引起气液分布不均、接触不良等,造成效率下降,即称为放大效应。

同时填料塔还有重量大、造价高、清理检修麻烦、填料损耗大等缺点。

二、分类:1、按性能:通用填料和高效填料。

2、按形状:颗粒型填料和规整填料。

三、对填料的基本要求1、传质效率高,要求填料能提供大的气液接触面,即要求具有大的比表面积,并要求填料表面易被液体润湿,只有润湿了的表面才是气液接触面。

2、生产能力大,气体的压力降小,因此要求填料层的空隙率大。

3、不易引起偏流和沟流。

4、经久耐用,即具有良好的耐腐蚀性、较高的机械强度和必要的耐热性。

5、取材容易,价格便宜。

四、常用填料及其特点1、拉西环(除短拉西环外,其他基本淘汰)减小拉西环的高度,长径比小于1,能明显增加分离效率和降低压力降,即短拉西环。

优点:数据整理比较完整,设计、操作的经验丰富,外形简单,制造方便,取材容易,价格低廉,能用耐腐蚀材料制造。

缺点:传质效能低(比表面积小),有严重的沟流和壁流。

2、鲍尔环填料是一种新型填料,是针对拉西环的一些主要缺点加以改进而出现的,是在普通拉西环的壁上开八层长方形小窗,小窗叶片在环中心相搭,上下面层窗位置相互交搭而成。

它与拉西环填料的主要区别是在于在侧壁上开有长方形窗孔,窗孔的窗叶弯入环心,由于环壁开孔使得气、液体的分布性能较拉西环得到较大的改善,尤其是环的内表面积能够得以充分利用。

(ø25mm及更小的环开一层小窗,ø38mm、ø50mm的环开两层错开分布的小窗)特点:(1)空隙率与拉西环相同,但由于气液能经小窗通过环内空间,因此阻力比拉西环低,从而能提高操作气速。

(2)开小窗后表面积比拉西环大些,且环的内表面得以充分利用。

填料塔百科名片填料塔是塔设备的一种。

塔内填充适当高度的填料,以增加两种流体间的接触表面。

例如应用于气体吸收时,液体由塔的上部通过分布器进入,沿填料表面下降。

气体则由塔的下部通过填料孔隙逆流而上,与液体密切接触而相互作用。

结构较简单,检修较方便。

广泛应用于气体吸收、蒸馏、萃取等操作。

为了强化生产,提高气流速度,使在乳化状态下操作时,称乳化填料塔或乳化塔(emulsifyingtower)。

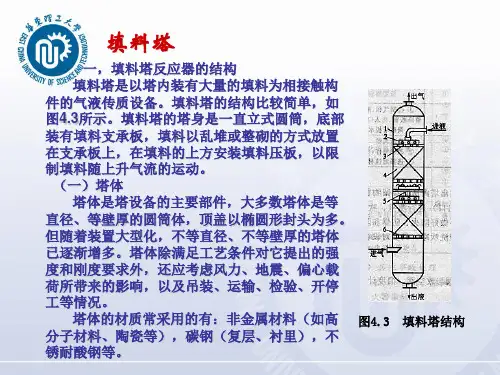

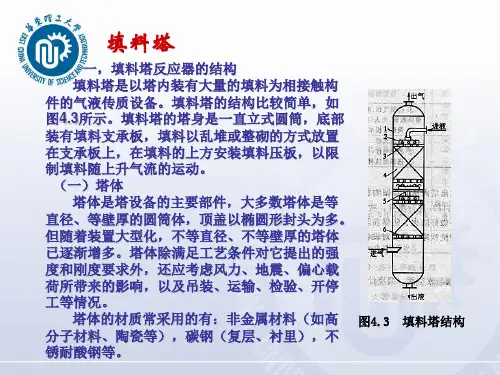

目录[隐藏]结构原理发展历史基本分类历史事记应用领域发展状况工业应用结构原理发展历史基本分类历史事记应用领域发展状况工业应用[编辑本段]结构原理填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身填料塔结构示意图是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

不同层析填料结构及性能汇总层析填料是一种用于石油化工行业的物理分离工艺。

其主要作用是利用填料的结构和性能特点来实现不同组分在塔内的分离。

下面将对常见的几种层析填料进行结构和性能的汇总。

1.环状填料:环状填料是一种常见的层析填料结构,通常由环状或弧形的塑料材料制成。

环状填料的优点是具有大的表面积和较好的液体分布性,有利于液体和气体之间的传质和传质。

然而,由于环形填料的数量较少,因此压降较大,不能用于高流速条件下的分离。

2.正交填料:正交填料是一种具有交叉口的多边形填料,通常由塑料材料制成。

正交填料的优点是具有较大的表面积和较好的气液分布性能,能够在较低的压降下实现高效的分离效果。

同时,正交填料的结构稳定,不易变形,适用于各种工艺条件。

3.球状填料:球状填料是一种常见的层析填料,通常由金属材料或陶瓷材料制成。

球状填料的优点是具有较大的表面积和较好的液体分布性,有利于液体和气体之间的传质和传质。

由于球状填料的结构紧密,因此其分离效果较好。

然而,球状填料的压降较大,不能用于高流速条件下的分离。

4.泡沫填料:泡沫填料是一种高孔隙率的填料,通常由塑料材料制成。

泡沫填料的优点是具有较大的表面积和较好的气液分布性能,能够在较低的压降下实现高效的分离效果。

同时,泡沫填料具有较好的吸附性能,能够有效去除气体中的杂质。

然而,由于泡沫填料的孔隙率较高,因此其结构不稳定,容易发生塌陷。

5.网状填料:网状填料是一种具有大孔隙率的填料,通常由金属丝制成。

网状填料的优点是具有较大的表面积和较好的气液分布性能,能够在较低的压降下实现高效的分离效果。

同时,网状填料具有较好的机械强度和耐腐蚀性能,适用于各种工艺条件。

综上所述,不同层析填料具有各自的结构和性能特点,适用于不同的工艺条件和分离要求。

选择适合的填料结构和性能是实现高效分离的关键。

在实际应用中,需要综合考虑填料的材料、几何结构、表面积、孔隙率、压降和耐腐蚀性能等因素,以选择最适合的填料。

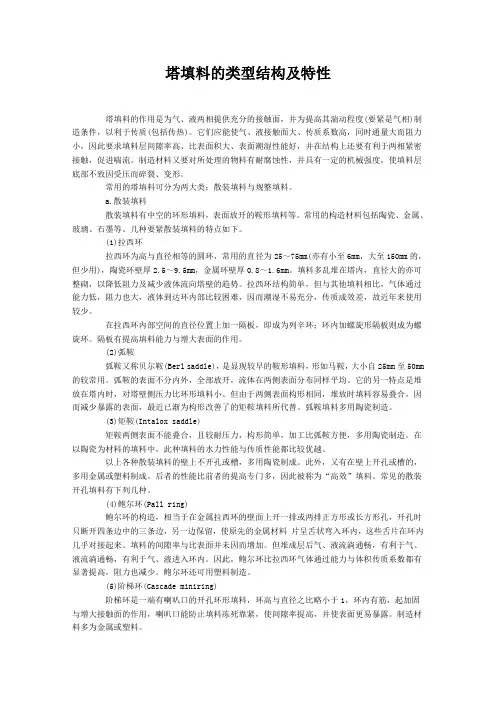

塔填料的类型结构及特性塔填料的作用是为气、液两相提供充分的接触面,并为提高其湍动程度(要紧是气相)制造条件,以利于传质(包括传热)。

它们应能使气、液接触面大、传质系数高,同时通量大而阻力小,因此要求填料层间隙率高、比表面积大、表面潮湿性能好,并在结构上还要有利于两相紧密接触,促进喘流。

制造材料又要对所处理的物料有耐腐蚀性,并具有一定的机械强度,使填料层底部不致因受压而碎裂、变形。

常用的塔填料可分为两大类:散装填料与规整填料。

a.散装填料散装填料有中空的环形填料,表面放开的鞍形填料等。

常用的构造材料包括陶瓷、金属、玻璃、石墨等。

几种要紧散装填料的特点如下。

(1)拉西环拉西环为高与直径相等的圆环,常用的直径为25~75mm(亦有小至6mm,大至150mm的,但少用),陶瓷环壁厚2.5~9.5mm,金属环壁厚0.8~1.6mm。

填料多乱堆在塔内,直径大的亦可整砌,以降低阻力及减少液体流向塔壁的趋势。

拉西环结构简单,但与其他填料相比,气体通过能力低,阻力也大,液体到达环内部比较困难,因而潮湿不易充分,传质成效差,故近年来使用较少。

在拉西环内部空间的直径位置上加一隔板,即成为列辛环;环内加螺旋形隔板则成为螺旋环。

隔板有提高填料能力与增大表面的作用。

(2)弧鞍弧鞍又称贝尔鞍(Berl saddle),是显现较早的鞍形填料,形如马鞍,大小自25mm至50mm 的较常用。

弧鞍的表面不分内外,全部放开,流体在两侧表面分布同样平均。

它的另一特点是堆放在塔内时,对塔壁侧压力比环形填料小。

但由于两侧表面构形相同,堆放时填料容易叠合,因而减少暴露的表面,最近已渐为构形改善了的矩鞍填料所代替。

弧鞍填料多用陶瓷制造。

(3)矩鞍(Intalox saddle)矩鞍两侧表面不能叠合,且较耐压力,构形简单,加工比弧鞍方便,多用陶瓷制造。

在以陶瓷为材料的填料中,此种填料的水力性能与传质性能都比较优越。

以上各种散装填料的壁上不开孔或槽,多用陶瓷制成。

塔器填料分类

1. 哎呀呀,塔器填料有散堆填料呢,就像一堆杂乱但又神奇的小石子。

比如说在化工生产中经常能看到它们的身影,把各种物质分离开来,可厉害啦!

2. 嘿,还有规整填料哦!它们就像训练有素的士兵,排列得整整齐齐的。

像在一些大型工厂里,这种规整填料可发挥了大作用呢!

3. 哇塞,金属填料听过没?它们坚韧又耐用,简直就是塔器填料里的“钢铁侠”呀!比如在高温高压的环境中,金属填料就能稳稳地工作着呢!

4. 你们知道塑料填料不?那可是轻便又好用的代表呀!就跟我们生活中的塑料制品一样常见但又不可或缺呢,在一些特定的工艺中可少不了它!

5. 陶瓷填料也很牛呀!就像古老而珍贵的瓷器一样有价值。

在一些腐蚀性的环境里,陶瓷填料就勇敢地坚守着自己的岗位,超棒的吧!

6. 哎呀,还有石墨填料呢!它们就像是低调却有大本事的幕后英雄。

在一些精细的化工过程中默默发挥着作用,这能不让人佩服嘛!

我觉得塔器填料的这些分类都各有各的独特之处和重要性呀,它们共同为各种工业生产提供着有力的支持呢!。

吸收塔填料的种类和要求《聊聊吸收塔填料那些事儿》嘿,朋友们!今天咱来唠唠吸收塔填料的种类和要求,这可真是个有意思的话题。

先说说这填料的种类吧,那可真是五花八门,各有各的特点和用途。

就好比那陶瓷填料,那可真是硬骨头啊,特别耐用,就像是吸收塔里的“钢铁侠”,啥恶劣环境都能扛得住。

还有塑料填料,轻便灵活,像个小精灵似的,在塔里欢快地穿梭,价格还挺亲民,真是经济又实用。

金属填料呢,那就是高端大气上档次的代表,就像穿着西装革履的商务精英,工作效率高得很。

不过,不管啥填料,都得满足一些要求,不然可没法在吸收塔里好好干活哦。

就拿材质来说吧,总不能随便找个脆弱的家伙进去,没几天就散架了吧。

这填料得皮实耐用,就像咱农村的老黄牛,吃苦耐劳,能在那恶劣的环境里长时间工作,可不能是个“娇小姐”。

而且啊,它的表面积也得够大,这样才能和那些气体啊液体啊充分接触,好比是一个大舞台,让它们尽情地表演,更好地完成吸收的任务。

要是面积小了,那不是就像舞台太小,演员们施展不开嘛,这效果肯定大打折扣。

另外啊,这填料的空隙也得合理。

空隙太大吧,那些气啊液啊就直接穿过去了,跟没处理似的;空隙太小吧,又容易堵塞,就像交通堵塞一样,那可不行。

所以啊,这就得把握好一个度,找个空隙恰到好处的,让吸收过程顺顺利利,不闹心。

还有啊,安装这填料也得讲究技巧。

你说要是没安好,歪七扭八的,那不就影响效果了嘛。

这就好比是搭积木,得稳稳当当搭好,不然一推就倒了。

总之,这吸收塔填料可是个重要的角色,种类繁多,要求也不少。

选择合适的填料,再加上精心的安装和维护,才能让吸收塔发挥出最大的作用。

咱可不能小瞧了这些填料,它们就像是幕后的英雄,虽然不起眼,但是默默地为我们的环境治理、工业生产做出巨大的贡献呢!你想想,要是没有它们,那些废气、废水该咋处理呀?所以说,还真得感谢这些小小的填料,给我们带来一个更加美好的世界!哈哈,今天就聊到这儿吧,希望大家对吸收塔填料有了更多的了解和认识啦!。

塔器及塔内件介绍一、塔器1.塔器:是进行气相和液相或液相和液相间物质传递的设备。

2.塔器的分类:按结构分板式塔和填料塔两大类。

3.板式塔:内设有一定数量的塔板,气体以鼓泡或喷射形式与塔板上液层相接触进行物质传递。

可根据气液操作状态分为鼓泡式塔板,如浮阀、泡帽、筛板等塔板和喷射式,如网孔、舌形等塔板。

又可以根据有无降液管分为溢流式塔板(泡帽等)和穿流式(穿流式栅板和穿流式筛板等)。

4.填料塔:内装有一定高度的填料,液体沿填料自上向下流动,气体由下向上同液膜逆流接触,进行物质传递。

常应用于蒸馏、吸水、萃取等操作中。

根据结构特点分为乱堆填料(阶梯环、鲍尔环等颗粒填料)和规则填料(网波纹填料和波板纹填料)5.填料塔的结构特点填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

塔器及塔内件资料一、塔器1.塔器:是进行气相和液相或液相和液相间物质传递的设备。

2.塔器的分类:按结构分板式塔和填料塔两大类。

3.板式塔:内设有一定数量的塔板,气体以鼓泡或喷射形式与塔板上液层相接触进行物质传递。

可根据气液操作状态分为鼓泡式塔板,如浮阀、泡帽、筛板等塔板和喷射式,如网孔、舌形等塔板。

又可以根据有无降液管分为溢流式塔板(泡帽等)和穿流式(穿流式栅板和穿流式筛板等)。

4.填料塔:内装有一定高度的填料,液体沿填料自上向下流动,气体由下向上同液膜逆流接触,进行物质传递。

常应用于蒸馏、吸水、萃取等操作中。

根据结构特点分为乱堆填料(阶梯环、鲍尔环等颗粒填料)和规则填料(网波纹填料和波板纹填料)5.填料塔的结构特点填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

鲍尔环填料填料泛指被填充于其他物体中的物料。

在化学工程中,填料(packing)指装于填充塔内的惰性固体物料,例如鲍尔环和拉西环等,其作用是增大气-液的接触面,使其相互强烈混合。

在化工产品中,填料(filler)又称填充剂,是指用以改善加工性能、制品力学性能并(或)降低成本的固体物料。

其中可显著提高制品强度的填料,如长纤维和晶须等常专称增强材料,炭黑称补强填充剂。

药品片剂、化妆品和去垢剂中常加入固体物料和碳酸钙等作填充剂,但其目的是调节剂量和浓度而不是改善性能,所以应称稀释剂。

塑料增塑剂、橡胶充油以及纺丝油剂等,虽可改善性能,也能影响成本,但习惯上把这些液态物料视为加工助剂。

在高分子化工中,填料(填充剂)是用量最大的添加剂,几乎所有的塑料(包括热塑性和热固性塑料)、天然橡胶和涂料都使用大量填料。

例如,制造塑料时加入木粉、陶土或碳酸钙等,不仅能改善制品力学性能,增加硬度,而且还可降低成本;用石墨、磁粉或云母作填料,可提高塑料的导电、通磁和耐热性;橡胶中加入炭黑或二氧化硅(白炭黑)可显著提高制品的物性;纺丝液中加入钛白粉(二氧化钛)可以遮光和染色。

在涂料工业中常加入白色或带色填料(如钛白粉、滑石粉、碳酸钙、硫酸钡等)以改善涂料的光学、物理和化学性能,这类用途的填料(填充剂)称为体质颜料或展色料。

填料性能的优劣主要取决于:①有较大的比表面积(m2/m3填料层);②液体在填料表面有较好的均匀分布性能;③气流能在填料层中均匀分布;④调料具有较大的空隙率(m3/m3填料层)。

另外,选择填料时还应考虑其机械强度、来源、制造及价格等因素。

填料的种类填料的种类很多,根据装填方式的不同,可分为散装填料和规整填料。

一、散装填料散装填料是一个个具有一定几何形状和尺寸的颗粒体,一般以随机的方式堆积在塔内,又称为乱堆填料或颗粒填料。

散装填料根据结构特点不同,又可分为环形填料、鞍形填料、环鞍形填料及球形填料等。

现介绍几种较为典型的散装填料:拉西环鲍尔环阶梯环弧鞍填料矩鞍填料金属环矩鞍填料球形填料拉西环(1)拉西环填料拉西环填料于1914年由拉西(F. Rashching)发明,为外径与高度相等的圆环。

拉西环填料的气液分布较差,传质效率低,阻力大,通量小,目前工业上已较少应用。

鲍尔环填料(2)鲍尔环填料是对拉西环的改进,在拉西环的侧壁上开出两排长方形的窗孔,被切开的环壁的一侧仍与壁面相连,另一侧向环内弯曲,形成内伸的舌叶,诸舌叶的侧边在环中心相搭。

鲍尔环由于环壁开孔,大大提高了环内空间及环内表面的利用率,气流阻力小,液体分布均匀。

与拉西环相比,鲍尔环的气体通量可增加50%以上,传质效率提高30%左右。

鲍尔环是一种应用较广的填料。

阶梯环(3)阶梯环填料是对鲍尔环的改进,与鲍尔环相比,阶梯环高度减少了一半并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。

弧鞍填料(4)弧鞍填料属鞍形填料的一种,其形状如同马鞍,一般采用瓷质材料制成。

弧鞍填料的特点是表面全部敞开,不分内外,液体在表面两侧均匀流动,表面利用率高,流道呈弧形,流动阻力小。

其缺点是易发生套叠,致使一部分填料表面被重合,使传质效率降低。

弧鞍填料强度较差,容破碎,工业生产中应用不多。

矩鞍填料(5)矩鞍填料将弧鞍填料两端的弧形面改为矩形面,且两面大小不等,即成为矩鞍填料。

矩鞍填料堆积时不会套叠,液体分布较均匀。

矩鞍填料一般采用瓷质材料制成,其性能优于拉西环。

目前,国内绝大多数应用瓷拉西环的场合,均已被瓷矩鞍填料所取代。

金属环矩鞍填料(6)金属环矩鞍填料环矩鞍填料(国外称为Intalox)是兼顾环形和鞍形结构特点而设计出的一种新型填料,该填料一般以金属材质制成,故又称为金属环矩鞍填料。

环矩鞍填料将环形填料和鞍形填料两者的优点集于一体,其综合性能优于鲍尔环和阶梯环,在散装填料中应用较多。

球形填料(7)球形填料一般采用塑料注塑而成,其结构有多种。

球形填料的特点是球体为空心,可以允许气体、液体从其内部通过。

由于球体结构的对称性,填料装填密度均匀,不易产生空穴和架桥,所以气液分散性能好。

球形填料一般只适用于某些特定的场合,工程上应用较少。

除上述几种较典型的散装填料外,近年来不断有构型独特的新型填料开发出来,如共轭环填料、海尔环填料、纳特环填料等。

工业上常用的散装填料的特性数据可查有关手册。

二、规整填料规整填料是按一定的几何构形排列,整齐堆砌的填料。

规整填料种类很多,根据其几何结构可分为格栅填料、波纹填料、脉冲填料等。

格栅填料(1)格栅填料是以条状单元体经一定规则组合而成的,具有多种结构形式。

工业上应用最早的格栅填料为木格栅填料。

目前应用较为普遍的有格里奇格栅填料、网孔格栅填料、蜂窝格栅填料等,其中以格里奇格栅填料最具代表性。

格栅填料的比表面积较低,主要用于要求压降小、负荷大及防堵等场合。

波纹填料(2)波纹填料目前工业上应用的规整填料绝大部分为波纹填料,它是由许多波纹薄板组成的圆盘状填料,波纹与塔轴的倾角有30°和45°两种,组装时相邻两波纹板反向靠叠。

各盘填料垂直装于塔内,相邻的两盘填料间交错90°排列。

波纹填料按结构可分为网波纹填料和板波纹填料两大类,其材质又有金属、塑料和陶瓷等之分。

金属丝网波纹填料是网波纹填料的主要形式,它是由金属丝网制成的。

金属丝网波纹填料的压降低,分离效率很高,特别适用于精密精馏及真空精馏装置,为难分离物系、热敏性物系的精馏提供了有效的手段。

尽管其造价高,但因其性能优良仍得到了广泛的应用。

金属板波纹填料是板波纹填料的一种主要形式。

该填料的波纹板片上冲压有许多f5mm 左右的小孔,可起到粗分配板片上的液体、加强横向混合的作用。

波纹板片上轧成细小沟纹,可起到细分配板片上的液体、增强表面润湿性能的作用。

金属孔板波纹填料强度高,耐腐蚀性强,特别适用于大直径塔及气液负荷较大的场合。

金属压延孔板波纹填料是另一种有代表性的板波纹填料。

它与金属孔板波纹填料的主要区别在于板片表面不是冲压孔,而是刺孔,用辗轧方式在板片上辗出很密的孔径为0.4~0.5mm小刺孔。

其分离能力类似于网波纹填料,但抗堵能力比网波纹填料强,并且价格便宜,应用较为广泛。

波纹填料的优点是结构紧凑,阻力小,传质效率高,处理能力大,比表面积大(常用的有125、150、250、350、500、700等几种)。

波纹填料的缺点是不适于处理粘度大、易聚合或有悬浮物的物料,且装卸、清理困难,造价高。

(3)脉冲填料脉冲填料是由带缩颈的中空棱柱形个体,按一定方式拼装而成的一种规整填料。

脉冲填料组装后,会形成带缩颈的多孔棱形通道,其纵面流道交替收缩和扩大,气液两相通过时产生强烈的湍动。

在缩颈段,气速最高,湍动剧烈,从而强化传质。

在扩大段,气速减到最小,实现两相的分离。

流道收缩、扩大的交替重复,实现了“脉冲”传质过程。

脉冲填料的特点是处理量大,压降小,是真空精馏的理想填料。

因其优良的液体分布性能使放大效应减少,故特别适用于大塔径的场合。

填料塔的结构及其工作原理填料塔的作用是起到吸收作用,是化工、石油化工和炼油生产中最重要的设备之一。

以下讲一下填料塔的结构特点:填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

填料小知识填料是填料塔中的传质元件,它可以有不同的分类。

填料的类型有两大类:拉西环矩鞍填料;鲍尔环;鲍尔环是在拉西环的壁面上开一层或两层长方形小窗。

波纹填料有丝网形和孔板形两大类。

对填料的基本要求有:传质效率高,要求填料能提供大的气液接触面。

即要求具有大的比表面积,并要求填料表面易于被液体润湿。

只有润湿的表面才是气液接触表面。

生产能力大,气体压力降小。

因此要求填料层的空隙率大。

不移引起偏流和沟流。

经久耐用具有良好的耐腐蚀性,较高的机械强度和必要的耐热性。

取材容易,价格便宜。