实验上机指导书(Deform基础操作)

- 格式:pdf

- 大小:730.45 KB

- 文档页数:8

上机实验DEFORM软件的基本操作1实验目的了解认识DEFORM软件的窗口界面,掌握DEFORM软件的前处理、后处理的操作方法与技能,学会运用DEFORM软件分析实际问题。

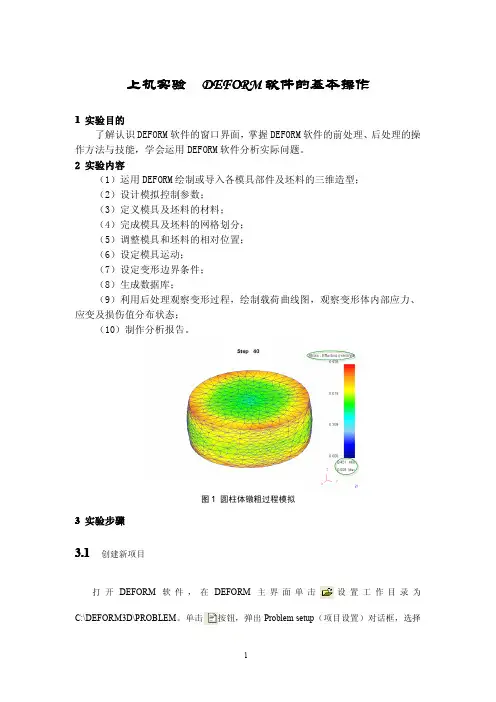

2实验内容(1)运用DEFORM绘制或导入各模具部件及坯料的三维造型;(2)设计模拟控制参数;(3)定义模具及坯料的材料;(4)完成模具及坯料的网格划分;(5)调整模具和坯料的相对位置;(6)设定模具运动;(7)设定变形边界条件;(8)生成数据库;(9)利用后处理观察变形过程,绘制载荷曲线图,观察变形体内部应力、应变及损伤值分布状态;(10)制作分析报告。

图1圆柱体镦粗过程模拟3实验步骤3.1创建新项目打开DEFORM软件,在DEFORM主界面单击设置工作目录为C:\DEFORM3D\PROBLEM。

单击按钮,弹出Problem setup(项目设置)对话框,选择使用Deform-3D preprocessor,单击进入项目位置设置对话框,直接单击进入项目名称设置对话框,在Problem name框中输入本项目名称“Upset”,进入DEFORM-3D前处理界面。

3.2设置模拟控制初始参数单击Input/Simulation controls菜单或单击按钮进入模拟控制对话框,在对话框左侧的栏中选取Main窗口,如图2所示。

设定模拟分析标题为“Upset”,操作名为“Upset”,Units单位制为“SI”,分析模式为变形“Deformation”,单击OK按钮,完成模拟控制的初始设置。

图2模拟控制初始设置3.3创建对象3.3.1坯料的定义单击对象设置区的按钮,进入Workpiece对象一般信息设置窗口,。

在Object name后面的框中输入“Billet”,单击其后的按钮,将对象名称改为“Billet”。

在Object type(对象类型)中选择Plastic(塑性)。

单击对象设置区的按钮,进行对象几何模型的设置,单击按钮,进入几何造型单元。

DEFORM-3D基本操作入门QianRF前言有限元法是根据变分原理求解数学物理问题的一种数值计算方法。

由于采用类型广泛的边界条件,对工件的几何形状几乎没有什么限制和求解精度高而得到广泛的应用。

有限元法在40年代提出,通过不断完善,从起源于结构理论、发展到连续体力学场问题,从静力分析到动力问题、稳定问题和波动问题。

随着计算机技术的发展与应用,为解决工程技术问题,提供了极大的方便。

现有的计算方法(解析法、滑移线法、上限法、变形功法等)由于材料的本构关系,工具及工件的形状和摩擦条件等复杂性,难以获得精确的解析解。

所以一般采用假设、简化、近似、平面化等处理,结果与实际情况差距较大,因此应用不普及。

有限元数值模拟的目的与意义是为计算变形力、验算工模具强度和制订合理的工艺方案提供依据。

通过数值模拟可以获得金属变形的规律,速度场、应力和应变场的分布规律,以及载荷-行程曲线。

通过对模拟结果的可视化分析,可以在现有的模具设计上预测金属的流动规律,包括缺陷的产生(如角部充不满、折叠、回流和断裂等)。

利用得到的力边界条件对模具进行结构分析,从而改进模具设计,提高模具设计的合理性和模具的使用寿命,减少模具重新试制的次数。

通过模具虚拟设计,充分检验模具设计的合理性,减少新产品模具的开发研制时间,对用户需求做出快速响应,提高市场竞争能力。

一、刚(粘)塑性有限元法基本原理刚(粘)塑性有限元法忽略了金属变形中的弹性效应,依据材料发生塑性变形时应满足的塑性力学基本方程,以速度场为基本量,形成有限元列式。

这种方法虽然无法考虑弹性变形问题和残余应力问题,但可使计算程序大大简化。

在弹性变形较小甚至可以忽略时,采用这种方法可达到较高的计算效率。

刚塑性有限元法的理论基础是Markov变分原理。

根据对体积不变条件处理方法上的不同(如拉格朗日乘子法、罚函数法和体积可压缩法),又可得出不同的有限元列式 其中罚函数法应用比较广泛。

根据Markov变分原理,采用罚函数法处理,并用八节点六面体单元离散化,则在满足边界条件、协调方程和体积不变条件的许可速度场中 对应于真实速度场的总泛函为:∏≈∑π(m)=∏(1,2,…,m)(1)对上式中的泛函求变分,得:∑=0(2)采用摄动法将式(2)进行线性化:=+ Δu n(3)将式(3)代入式(2),并考虑外力、摩擦力在局部坐标系中对总体刚度矩阵和载荷列阵,通过迭代的方法,可以求解变形材料的速度场。

Deform入门教程教学内容:1. Deform软件的安装与界面介绍2. 基本几何体的创建与操作3. 网格的与编辑4. 材料属性的设置与模拟5. 动画的创建与渲染教学目标:1. 学生能够熟练安装并使用Deform软件,掌握其基本操作。

2. 学生能够理解并运用Deform软件进行简单的几何体创建和网格编辑。

3. 学生能够设置材料属性并完成简单的动画渲染。

教学难点与重点:重点:Deform软件的基本操作,包括几何体的创建、网格的与编辑,以及材料属性的设置。

难点:网格的编辑操作以及动画的创建与渲染。

教具与学具准备:教具:多媒体教学设备、Deform软件安装光盘。

学具:每人一台计算机,已安装Deform软件。

教学过程:1. 实践情景引入:教师通过展示一个简单的动画案例,引导学生思考如何利用Deform软件进行制作。

2. 基本几何体的创建与操作:教师演示如何创建基本几何体(如球体、长方体等),并引导学生进行实际操作练习。

3. 网格的与编辑:教师讲解网格的与编辑方法,并通过实际操作演示。

学生跟随教师操作,进行网格的创建、缩放、平移等操作。

4. 材料属性的设置与模拟:教师讲解如何设置材料属性,如颜色、透明度等,并展示模拟结果。

学生进行实际操作,尝试不同材料属性的设置。

5. 动画的创建与渲染:教师演示如何创建动画并渲染输出,学生进行实际操作,尝试制作简单的动画。

板书设计:板书设计将包括本节课的主要内容,如基本几何体的创建、网格的与编辑、材料属性的设置等,以及操作步骤和示例。

作业设计:1. 请学生利用Deform软件,制作一个简单的几何体动画,并渲染输出。

2. 请学生尝试设置不同的材料属性,观察动画模拟结果。

课后反思及拓展延伸:教师在课后应对本节课的教学效果进行反思,看是否达到了教学目标,学生是否掌握了Deform软件的基本操作。

同时,教师可以引导学生进行拓展延伸,如尝试更复杂的网格编辑操作,或者利用Deform软件进行更复杂的动画制作。

综合性实验实验报告Dform-2D仿真模拟学校:郑州航空工业管理学院院系:机电工程学院专业:材料成型及控制工程学号:姓名:指导教师:一、实验名称:Deform2D仿真模拟二、实验目的1、了解认识DEFORM软件的窗口界面。

2、了解DEFORM界面中功能键的作用。

3、掌握利用DEFORM有限元建模的基本步骤。

利用DEFOR模拟锻造成型过程。

三、实验原理DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员:设计工具和产品工艺流程,减少昂贵的现场试验成本。

提高工模具设计效率,降低生产和材料成本。

缩短新产品的研究开发周期。

DEFORM-2D(二维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

四、实验步骤1、DEFORM前处理过程(Pre Processer)1)进入DEFORM前处理窗口。

2)了解DEFORM前处理中的常用图标3)设置模拟控制4)增加新对象5)网格生成6)材料的选择7)确立边界条件8)温度设定9)凸模运动参数的设置10)模拟控制设定11)设定对象间的位置关系12)对象间关系“Inter-Object”的设定13)生成数据库14)退出前处理窗口2、DEFORM求解(Simulator Processer)3、DEFORM后处理(Post Processer)1)了解DEFORM后处理中的常用图标。

2)步的选择3)真实应变4)金属流线5)载荷——行程曲线五、实验任务已知条件毛坯尺寸:底面半径10mm,高度20mm毛坯材料:AISI-1025[1800-2200F(1000-1200℃)毛坯温度:1200℃单元数:3000模具尺寸:宽度25,高度30上模压下量10mm,压下速度10mm/s完成如下操作(1)建立DEFORM-2D/Preprocessor圆柱体镦粗模拟分析模型,生成.DB文件。

DEFORM-3D基本操作入门QianRF前言有限元法是根据变分原理求解数学物理问题的一种数值计算方法。

由于采用类型广泛的边界条件,对工件的几何形状几乎没有什么限制和求解精度高而得到广泛的应用。

有限元法在40年代提出,通过不断完善,从起源于结构理论、发展到连续体力学场问题,从静力分析到动力问题、稳定问题和波动问题。

随着计算机技术的发展与应用,为解决工程技术问题,提供了极大的方便。

现有的计算方法(解析法、滑移线法、上限法、变形功法等)由于材料的本构关系,工具及工件的形状和摩擦条件等复杂性,难以获得精确的解析解。

所以一般采用假设、简化、近似、平面化等处理,结果与实际情况差距较大,因此应用不普及。

有限元数值模拟的目的与意义是为计算变形力、验算工模具强度和制订合理的工艺方案提供依据。

通过数值模拟可以获得金属变形的规律,速度场、应力和应变场的分布规律,以及载荷-行程曲线。

通过对模拟结果的可视化分析,可以在现有的模具设计上预测金属的流动规律,包括缺陷的产生(如角部充不满、折叠、回流和断裂等)。

利用得到的力边界条件对模具进行结构分析,从而改进模具设计,提高模具设计的合理性和模具的使用寿命,减少模具重新试制的次数。

通过模具虚拟设计,充分检验模具设计的合理性,减少新产品模具的开发研制时间,对用户需求做出快速响应,提高市场竞争能力。

一、刚(粘)塑性有限元法基本原理刚(粘)塑性有限元法忽略了金属变形中的弹性效应,依据材料发生塑性变形时应满足的塑性力学基本方程,以速度场为基本量,形成有限元列式。

这种方法虽然无法考虑弹性变形问题和残余应力问题,但可使计算程序大大简化。

在弹性变形较小甚至可以忽略时,采用这种方法可达到较高的计算效率。

刚塑性有限元法的理论基础是Markov变分原理。

根据对体积不变条件处理方法上的不同(如拉格朗日乘子法、罚函数法和体积可压缩法),又可得出不同的有限元列式 其中罚函数法应用比较广泛。

根据Markov变分原理,采用罚函数法处理,并用八节点六面体单元离散化,则在满足边界条件、协调方程和体积不变条件的许可速度场中 对应于真实速度场的总泛函为:∏≈∑π(m)=∏(1,2,…,m)(1)对上式中的泛函求变分,得:∑=0(2)采用摄动法将式(2)进行线性化:=+ Δu n(3)将式(3)代入式(2),并考虑外力、摩擦力在局部坐标系中对总体刚度矩阵和载荷列阵,通过迭代的方法,可以求解变形材料的速度场。

Proe准备工作:零件造型、拆分模具、工件和模具装配、生产STL文件注意事项:装配时优先导入工件坯料模型,并把装配关系设置为缺省。

对其他模型进行装配时,优先选用坯料模型作为基准,其次可选用装配体内基准平面,如ASM-FRONT。

首先保证后调进的模型的中心轴线与坯料的轴线重合。

生成STL模型时需要逐个生成,需使用包括选项,建议按照装配的先后顺序进行生成保存,每个STL模型的名字与proe模型的名字保持一致,以避免混乱。

生成STL模型过程中在重置模型时建议使用模型树,即点选模型树里面的名字,代替点选屏幕上的几何模型。

生产STL模型时,建议使用应用按钮,在每保存完一个STL文件之后,点选重置按钮,直接进入下一个模型的生成。

在生成STL模型时,更改步长大小,尽量改为小一点的值。

模型名字与在proe中一样,不能有汉字。

Deform流程:1.新建放置模拟文件的文件夹,建议使用零件图号或着名字作为文件夹名字,以方便查找。

注意:整个路径中不得有汉字,包括盘符名,如“软件、工作”,但默认的“本地磁盘”可以使用。

2选择放置模拟文件的文件夹,新建模拟文件。

使用新建按钮3新建问题之后可以一直点Next键,直至出现前处理界面。

开始进行模型及相互之间关系的设置。

注意:进入前处理界面后首先更改模拟的单位制,改为SI。

建议选用热传导选项。

控制按钮工具条。

(从左向右)第一个按钮可进入控制主菜单,如上图。

第二个按钮可定义材料,暂时不需要使用。

第三个按钮可调整STL模型之间的空间位置,其三个方向的箭头为明显标志。

第四个按钮定义任意两个模型之间的摩擦关系,热传导关系,其图标就是两个物体之间有双向箭头。

第五个按钮是生成模拟文件。

4.设置模型的具体参数。

坯料:需要几何模型、划分网格、设置锻造温度、设置坯料的材料种类、设置坯料的对称条件和热交换条件(部分需要)。

可以与下料对比理解:都需要下料体积、下料材质、锻造温度,模拟增加了网格划分,使用对称模拟的则需要增加对称条件上模:需要几何模型、预热温度、运动设置(相当于选择设备,只是模拟时需要手动设置参数)。

Deform入门教程DEFORM系列软件介绍1. DEFORM-2D(二维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

2. DEFORM-3D(三维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析复杂的三维材料流动模型。

用它来分析那些不能简化为二维模型的问题尤为理想。

3. DEFORM-PC(微机版)适用于运行Windows 95,98和NT的微机平台。

可以分析平面应变问题和轴对称问题。

适用于有限元技术刚起步的中小企业。

4. DEFORM-PC Pro(Pro版)适用于运行Windows 95,98和NT的微机平台。

比DEFORM-PC功能强大,它包含了DEFORM-2D 的绝大部分功能。

5. DEFORM-HT(热处理)附加在DEFORM-2D和DEFORM-3D之上。

除了成形分析之外,DEFORM-HT还能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。

DEFORM功能1. 成形分析冷、温、热锻的成形和热传导耦合分析(DEFORM所有产品)。

丰富的材料数据库,包括各种钢、铝合金、钛合金和超合金(DEFORM所有产品)。

用户自定义材料数据库允许用户自行输入材料数据库中没有的材料(DEFORM所有产品)。

提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息(DEFORM所有产品)。

刚性、弹性和热粘塑性材料模型,特别适用于大变形成形分析(DEFORM所有产品)。

弹塑性材料模型适用于分析残余应力和回弹问题(DEFORM-Pro, 2D, 3D)。

烧结体材料模型适用于分析粉末冶金成形(DEFORM-Pro, 2D, 3D)。

完整的成形设备模型可以分析液压成形、锤上成形、螺旋压力成形和机械压力成形(DEFORM 所有产品)。

右边第二个开始取名字,下一步前面是铣削,最后一个事钻削第一个是线速度。

第二个是转速,第三个是进给速度第一个温度第二个冷却液,油选2 水选10 第三个是摩擦系数最后一个传热系数不管选择刀具了点击蓝色字体点第一个,选择ok,然后导入刀具选择第二个,手动定位检查刀具的直径点蓝色字体定位选择成这样,又点offset选择成这样,再选刀尖的中点然后点ok确定直径第一个添加材料选择tool material 然后选择右边的材料然后选择下一步添加刀具涂成材料,点击add点击被选中的部分,选择更多,5是厚度,一般是3-4然后选择涂成材料,后单击load点击两个下一步设置工件温度,点下一步划分刀具网格,单击下一步单击temperature,然后选择左边的all.所有温度,再单击右边的添加符号。

下一步选择工件的弹性和塑性再设置工件的直径和厚度。

再点击第一个蓝色的字。

生成,后点击下一步第一个100 可以为百分之50,第二个为进给量的一半。

下一步定义约束条件,固定工件,单击,然后单击图中工件的侧面,然后在右下角把20改为0,单击后面的x轴。

单击添加,重复步骤,固定y z .再单击图中所示的温度,再点击左下角的all,添加,再单击,然后下一步设置工件材料。

单击第一个蓝色。

选择45号刚,如上图所示,确定后下一步如上图。

25可以改大一点,下面是设置求摩擦系数的,单击右下角第一个蓝色,检查有没有错误。

再单击第二个蓝色,输入数据,后直接关闭选中自己设置的,然后单击运行,单击监测过程单击右边倒数第二个,后处理界面单击这个进行后处理按照time 时间步数等建立坐标,提取下面x y z 方向的力,还有torque(圆周力)。

上机实验DEFORM软件的基本操作1实验目的了解认识DEFORM软件的窗口界面,掌握DEFORM软件的前处理、后处理的操作方法与技能,学会运用DEFORM软件分析实际问题。

2实验内容(1)运用DEFORM绘制或导入各模具部件及坯料的三维造型;(2)设计模拟控制参数;(3)定义模具及坯料的材料;(4)完成模具及坯料的网格划分;(5)调整模具和坯料的相对位置;(6)设定模具运动;(7)设定变形边界条件;(8)生成数据库;(9)利用后处理观察变形过程,绘制载荷曲线图,观察变形体内部应力、应变及损伤值分布状态;(10)制作分析报告。

图1圆柱体镦粗过程模拟3实验步骤3.1创建新项目打开DEFORM软件,在DEFORM主界面单击设置工作目录为C:\DEFORM3D\PROBLEM。

单击按钮,弹出Problem setup(项目设置)对话框,选择使用Deform-3D preprocessor,单击进入项目位置设置对话框,直接单击进入项目名称设置对话框,在Problem name框中输入本项目名称“Upset”,进入DEFORM-3D前处理界面。

3.2设置模拟控制初始参数单击Input/Simulation controls菜单或单击按钮进入模拟控制对话框,在对话框左侧的栏中选取Main窗口,如图2所示。

设定模拟分析标题为“Upset”,操作名为“Upset”,Units单位制为“SI”,分析模式为变形“Deformation”,单击OK按钮,完成模拟控制的初始设置。

图2模拟控制初始设置3.3创建对象3.3.1坯料的定义单击对象设置区的按钮,进入Workpiece对象一般信息设置窗口,。

在Object name后面的框中输入“Billet”,单击其后的按钮,将对象名称改为“Billet”。

在Object type(对象类型)中选择Plastic(塑性)。

单击对象设置区的按钮,进行对象几何模型的设置,单击按钮,进入几何造型单元。

采用圆柱体,输入其半径为100,高度为200,单击按钮,在模型显示区生成一个圆柱体,完成坯料几何模型的设置。

图3几何造型单元3.3.2上模具的定义单击对象设置区内的按钮,增加一个对象。

在对象树中选中上模具Top Die,在标签中设置其对象类型为“刚性”,选中Primary Die(主模具)。

单击对象设置区的按钮,进行上模具几何模型的设置,再单击图按钮,进入几何造型单元,上模具我们采用Box(长方体),输入其长度为300,高度为50,宽度为300,单击按钮,在模型显示区生成一个长方体,完成上模具几何模型的设置。

3.3.3下模具的定义参照上模具的定义方式,生成一个下模具。

对象名称为“Bottom Die”,对象类型为“刚性”,不选中Primary Die(主模具)。

同样生成长度为300,高度为50,宽度为300的长方体作为下模具的几何模型,完成下模具几何模型的设置。

3.4网格划分选中对象树中的Billet对象,让其高亮显示,然后单击对象设置区的按钮,弹出网格划分对话框,设置单元数量为8000,单击按钮,在坯料的表面上生成网格,单击按钮生成实体网格。

3.5对象位置定义单击Input/Object Positioning菜单或按钮进入对象位置定义对话框,在Positoning object列表中选择2-Top Die,Method选择Drag,指定Direction为+Z方向,类型为Translation,移动上模具到坯料的上面并与坯料不接触,同样的方式将3-Bottom Die向下移动到坯料下方并与坯料不接触,单击OK按钮,重新单击按钮进入对象位置定义对话框,Method选择Interference,在Positoning object列表中选择2-Top Die作为要移动的对象,在reference列表选择1-Billet作为被接触的对象,Approach Direction设为-Z方向,单击按钮,使上模具向下运动至与坯料刚刚接触。

同样设置Positoning object为3-Bottom Die,Approach Direction设为+Z方向,reference为1-Billet,单击按钮,完成下模具与坯料的接触。

此时模型显示区对象间位置应如图4所示。

图4定义完成的对象位置3.6定义材料在对象树中选定Billet对象,单击对象设置区的按钮,进入对象一般信息设置窗口,单击按钮,弹出材料库对话框。

在Category(分类)中选择Steel(钢),过滤器的Material Standard(材料标准)选择AISI美国标准,在Application(使用范围)限定为Cold forming(冷变形),在Material label(材料型号)列表中找到AISI-1045,COLD[70F(20C)],单击按钮,完成坯料材料的定义。

3.7定义模具运动方式在对象树中选定Top Die对象,单击对象设置区的按钮,进入对象运动方式设置窗口。

选定运动类型为Speed(速度),Direction(运动方向)为-Z方向,速度的定义方式为Constant(常数),在Constant values框内输入速度值为50mm/s,完成主模具运动方式的定义。

3.8定义物间关系单击Input/Inter-Object菜单或单击按钮,单击Yes生成默认物间关系,弹出物间关系对话框。

单击(2)Top Die-(1)Billet关系,使其高亮显示,然后单击按钮,进入物间关系数据定义对话框,选择Deformation标签,设置Friction Type(摩擦类型)为Shear,单击摩擦因子数值Value输入框右侧的,从系统给定的几种成形条件下的摩擦因子中选择Cold forming(Steel dies),其数值为0.12,显示在Constant后面的输入框内。

重复上述步骤完成下模具与坯料的物间关系数据定义。

单击按钮,用系统默认值作为接触容差值,然后单击按钮,生成接触,单击OK按钮退出物间关系定义。

3.9设置模拟控制信息单击Input/Simulation controls菜单或单击按钮进入模拟控制对话框,单击Step按钮,选择General标签,定义Starting Step Number(模拟起始步)为-1,Number of Simulation Steps (总模拟步数)为40,Step Increment to Save(存储数据的间隔步数)为2,Primary(主模具)为2-Top Die,求解步长定义方式为With Die Displacement(设定每步主模具位移量)为2.5mm,如图5所示,单击OK完成设置。

图5模拟步设置3.10生成数据库单击Input/Database菜单或单击按钮,进入数据库生成对话框。

单击按钮对前处理数据进行检查,在图中最下方显示Database can be generated,表明数据库可以生成,单击按钮生成数据库,前处理任务完成,退出前处理界面。

3.11分析求解在DEFORM-3D主界面左侧的工作目录中选中Upset,选中Upset.DB,单击Simulator 模块的“Run”按钮,向系统提交计算任务。

任务提交后,在工作目录窗口的Upset项目名及数据库文件Upset.DB上出现绿色的进度条,代表运算进行中。

同时在项目信息窗口有详细的运算信息动态输出,用户可观察运算进行的程度,如有无再划分、是否收敛等重要信息。

分析求解完成后,项目名及数据库文件上Running文字消失,在项目信息窗口的Message 标签中系统提示NORMAL STOP:The assigned steps have been completed,表明求解是正常结束。

3.12后处理在DEFORM-3D主界面左侧的工作目录中选中Upset,选中Upset.DB,点击主菜单后处理部分中的进入DEFORM-3D后处理模块。

本例任务的目的是查看变形过程中坯料内部的等效应力和等效应变的变化情况。

单击对象设置区的按钮,使坯料单独显示。

然后在状态变量按钮旁的下拉列表中选取,在模型显示区即显示坯料第一步时的应变分布。

单击按钮,可以观察到变形过程中坯料上等效应变的变化情况,变形完成时坯料上等效应变如图6所示。

在对象树中,显示目前状态变量为等效应变,可在上面单击鼠标右键进行隐藏、删除、属性和显示等操作。

图6等效应变显示设置如果要观察坯料最上端圆心、圆柱体中心以及上下中见面与外圆面交点三个位置等效应变随变形的变化情况。

此时,可单击点追踪按钮,在弹出的追踪点定义对话框中输入三个点的坐标,如图7所示,单击按钮,再单击按钮即弹出Point Tracking图表,如图8。

若想将数据导出可在图上点右键,在弹出的快捷菜单中选择Export graph data,指定路径及文件名完成导出,结果如图9所示。

单击按钮退出后处理程序,结束模拟分析任务。

图7追踪点定义对话框图8三点等效应变变化图图9图表数据的导出4思考及要求(1)叙述DEFORM软件模拟过程;(2)更改圆柱体坯料高度(保持网格相对大小不变,每步压下量不变)、坯料与模具间摩擦系数、网格数目,完成模拟,对结果进行分析。

直径和高度材料摩擦系数网格数目最大载荷结论Φ60×60450.058000 0.120.25Φ60×60450.123200 8000 20000Φ60×60450.128000Φ60×12016000Φ60×18024000。