电液阀控制原理

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

电液比例溢流阀的工作原理电液比例溢流阀是一种常用的液压控制元件,通过调节流体的流量来控制液压系统的工作压力。

它的工作原理可以简单描述为:当输入信号改变时,通过调节溢流口的开启程度,控制流体的流量,从而实现对系统压力的调节。

电液比例溢流阀由比例电磁阀和溢流阀两部分组成。

比例电磁阀的作用是根据输入信号的大小,控制溢流阀的开启程度。

而溢流阀则根据比例电磁阀的控制,调节流体的流量。

当输入信号为最小值时,比例电磁阀关闭,溢流阀完全关闭,流体无法通过溢流口流回油箱,此时液压系统的压力最大。

当输入信号逐渐增大时,比例电磁阀逐渐开启,使得溢流阀的开启口径增大,流体流经溢流口的流量也随之增加。

这样,液压系统的压力逐渐减小。

需要注意的是,电液比例溢流阀的开启程度与输入信号的大小是成比例的,即输入信号越大,开启程度越大,流量也越大。

这样,通过调整输入信号的大小,可以精确地控制液压系统的工作压力。

电液比例溢流阀的工作原理基于流量调节的原理。

当溢流阀开启时,一部分流体会从溢流口流回油箱,从而减小液压系统的工作压力。

而当溢流阀关闭时,流体无法通过溢流口流回油箱,液压系统的工作压力达到最大值。

通过比例电磁阀的控制,可以调节溢流阀的开启程度,从而控制流体的流量,进而控制液压系统的工作压力。

在实际应用中,电液比例溢流阀具有很大的灵活性和精确性。

它可以根据不同的工况要求,通过调整输入信号的大小,实现对液压系统的精确控制。

同时,它还可以与其他液压元件组合使用,实现更复杂的液压控制功能。

总结来说,电液比例溢流阀的工作原理是通过比例电磁阀控制溢流阀的开启程度,从而调节流体的流量,进而控制液压系统的工作压力。

它的优点是灵活性和精确性高,可以根据实际需求进行精确控制,并与其他液压元件组合使用。

在液压系统中起到了重要的作用。

电液阀的工作原理

电液阀是一种将电信号转换为液压能量的装置,通过控制电流的大小和方向来调节液压油的流动方向和流量。

其工作原理如下:

1. 电磁激励:电液阀的核心部分是电磁铁和阀芯组成的电磁激励系统。

当电液阀通电时,电流流过电磁铁产生磁场,吸引或推动阀芯运动。

2. 阀芯控制:阀芯是电液阀中运动的关键部件,可以通过与电磁铁相连的杆件进行上下运动。

阀芯的运动方向和距离由电磁铁的激磁情况控制。

3. 流体控制:阀芯的位置改变了液压阀内部的油路,使得液压油可以通过特定的通道流动,从而实现液压系统中的不同功能,如流量控制、压力控制、方向控制等。

4. 反馈系统:电液阀中通常会设置有反馈装置,可以监测阀芯的位置,并将其反馈给控制系统。

通过反馈信号的不断调节,可以实现电液阀的自动控制和调节。

总结起来,电液阀的工作原理是通过电磁激励控制阀芯的位置,进而改变液压油的流动通道,实现液压系统中的不同功能。

这种工作方式能够实现精密控制和自动化调节,广泛应用于工业、农业、航空、船舶等领域。

电液伺服阀一般是指双喷嘴挡板电液伺服阀。

工作原理如下:

该阀前置放大级采用双喷嘴挡板结构,功率级采用力反馈滑阀结构。

输入指令信号给力矩马达的线圈将会产生电磁力作用于衔铁的两端,这使衔铁组件(由衔铁、挡板及弹簧管组成)发生偏转。

而挡板的偏转将减少某一个喷嘴的流量,进而改变了与该喷嘴相通的阀芯一侧的压力,推动阀芯朝一边移动。

阀芯的位移打开了进油口(J)与一个负载口之间的油路,沟通了回油口(H)与另一负载口之间的通道。

同时阀芯的位移对反馈杆产生一个作用力,此作用力形成了对衔铁组件的回复力矩。

当此回复力矩与力矩马达的电磁力矩相平衡时,衔铁挡板组件回到零位,阀芯保持在这一平衡状态的开启位置,直到输入的给定信号又发生变化。

电液阀控制原理电液阀控制只有三种情况1 加速控制:入口阀通电出口阀通电,,>出口阀断电(保持),出口阀通电时间越长加速越快。

开阀加速通电时间是指出口阀通电时间,如果电液阀不能启动,可将通电时间加长,断电时间缩短。

或者将电液阀的出口手阀的开度加大。

2 减速控制:入口阀断电,,>入口阀通电(保持),入口阀断电时间越长减速越快。

出口阀断电关阀减速通电时间是指入口阀通电时间,如果电液阀减速过快或提前关阀,可将入口阀断电时间缩短,将通电时间加长。

或者将电液阀的入口手阀的开度减小。

3 保持控制:入口阀通电出口阀断电电液阀工作原理断电:入口阀(常开电磁阀),,开出口阀(常闭电磁阀),,关通电:入口阀(常开电磁阀),,关出口阀(常闭电磁阀),,开程序中电液阀控制流程1 开阀加速调节入口阀(常开电磁阀),,通电出口阀(常闭电磁阀),,通电(加速),>断电(保持),>反复走下去出口阀通电计数器计一次数2 中途控制A 进入中途控制条件流速>=最大流速下限 OR 开阀加速次数>=开阀加速最大次数 ,> 进入中途中控制B 中途加速控制流速<=最大流速下限 -> 加速入口阀,,通电出口阀,,通电(加速),>断电(保持),>反复走下去直到流速>=最大流速下限为止C 中途减速控制流速>=最大流速上限 -> 减速出口阀,,断电入口阀,,断电(减速)->通电(保持),>反复走下去直到流速<,最大流速上限为止D 中途保持流速控制流速>=最大流速下限 OR 流速<=最大流速上限,>中途控制保持流速入口阀,,通电出口阀,,断电3 关阀减速控制A 减速触发位->关阀减速控制入口阀,,断电(减速),>通电(保持),>反复下去出口阀,,断电B 关阀保持流速流速<=保持流速,>关阀保持流速入口阀,,通电出口阀,,断电C 关阀关阀触发位,>关阀入口阀,,断电出口阀,,断电4 暂停时电液阀控制A 暂停A入口阀,,断电出口阀,,断电但控制参数全部复位B 继续和重新开阀调节一样。

电液换向阀三位四通原理

电液换向阀是一种用于控制液压系统液体流动方向的装置。

三位四通电液换向阀具有三个工作位置和四个进出口通道。

工作位置:

1. 中间位置:所有通道都关闭,不允许液体通过。

2. 左工作位置:连接左进口通道和左出口通道,关闭右进口通道和右出口通道。

3. 右工作位置:连接右进口通道和右出口通道,关闭左进口通道和左出口通道。

进出口通道:

1. 左进口通道:接收液体从左侧进入的通道。

2. 右进口通道:接收液体从右侧进入的通道。

3. 左出口通道:允许液体从左侧流出的通道。

4. 右出口通道:允许液体从右侧流出的通道。

原理:

电液换向阀通过电磁力的作用使阀芯在中间位置、左工作位置、右工作位置之间切换,从而改变液体流动的方向。

阀芯的位置决定了通道的开关状态。

通常,通过电磁线圈施加电流来产生电磁力,使阀芯推动或吸引,以达到不同的工作位置。

当阀芯处于中间位置时,所有通道都关闭,液体无法通过。

当阀芯处于左工作位置时,液体可以从左进口通道流入,并从左出口通道流出。

当阀芯处于右工作位置时,液体可以从右进口通道流入,并从右出口通道流出。

通过控制电磁线圈的电流,可以实现对阀芯位置的控制,从而实现液体流向的控制。

电液换向阀工作原理

电液换向阀是电控装置、机械设备中常用的电动操纵换向阀,是利用电信号、昌磺特

殊液体(控制液)、机械结构与机械装置完成自动或半自动换向操作的换向阀,能实现任

意定向、定位、控制分水系统的整个流量中点的流向及开关状态。

一般情况下,电液换向

阀的结构选用电控螺母,控制液的应用量选取合适的电控器,电控器、电控螺母、控制液

结构严密完整。

电液换向阀的工作原理为:首先,当控制电路发出控制信号,控制电磁阀打开或关闭时,改变控制液的方向流动,从而改变电控螺母的方向,控制阀杆杆体、阀杆套及等件,

实现各部位半自动换向操作。

其次,换向完成后,电控螺母与机械变换装置的回路移动,

顺利地把控制阀杆杆体、阀杆套及等件的换向配合,实现换向程序。

再次,换向完成后,

控制信号会到达特定部位,特定部位的阀杆及等件结构将把阀杆杆体、阀杆套及等件全部

紧锁,确保阀位置的精度不变而发挥良好的控制性能。

因此,电液换向阀的工作特点是:①具有结构简单、操作安全、便捷的结构及操作特点;②使用方便,安装容易;③防堵净化好,具有防堵净化及活动性能;④具有可靠性高、造价低的特点;⑤低功耗,可以长期正常使用;⑥噪音低,正常使用不会产生大量噪声。

电液比例阀是阀内比例电磁铁输入电压信号产生相应动作,使工作阀阀芯产生位移,阀口尺寸发生改变并以此完成与输入电压成比例压力、流量输出元件。

阀芯位移也可以以机械、液压或电形式进行反馈。

电液比例阀具有形式种类多样、容易组成使用电气及计算机控制各种电液系统、控制精度高、安装使用灵活以及抗污染能力强等多方面优点,应用领域日益拓宽。

近年研发生产插装式比例阀和比例多路阀充分考虑到工程机械使用特点,具有先导控制、负载传感和压力补偿等功能。

它出现对移动式液压机械整体技术水平提升具有重要意义。

特别是电控先导操作、无线遥控和有线遥控操作等方面展现了其良好应用前景。

2 工程机械电液比例阀种类和形式电液比例阀包括比例流量阀、比例压力阀、比例换向阀。

工程机械液压操作特点,以结构形式划分电液比例阀主要有两类:一类是螺旋插装式比例阀(screwin cartridge proportional valve),另一类是滑阀式比例阀(spool proportional valve)。

螺旋插装式比例阀是螺纹将电磁比例插装件固定油路集成块上元件,螺旋插装阀具有应用灵活、节省管路和成本低廉等特点,近年来工程机械上应用越来越广泛。

常用螺旋插装式比例阀有二通、三通、四通和多通等形式,二通式比例阀主比例节流阀,它常它元件一起构成复合阀,对流量、压力进行控制;三通式比例阀主比例减压阀,也是移动式机械液压系统中应用较多比例阀,它主对液动操作多路阀先导油路进行操作。

利用三通式比例减压阀可以代替传统手动减压式先导阀,它比手动先导阀具有更多灵活性和更高控制精度。

可以制成如图1所示比例伺服控制手动多路阀,不同输入信号,减压阀使输出活塞具有不同压力或流量进而实现对多路阀阀芯位移进行比例控制。

四通或多通螺旋插装式比例阀可以对工作装置实现单独控制。

滑阀式比例阀又称分配阀,是移动式机械液压系统最基本元件之一,是能实现方向与流量调节复合阀。

电液滑阀式比例多路阀是比较理想电液转换控制元件,它保留了手动多路阀基本功能,还增加了位置电反馈比例伺服操作和负载传感等先进控制手段。

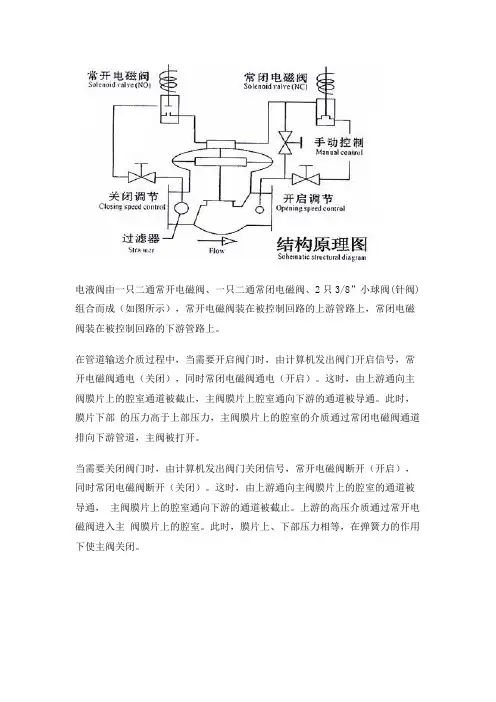

电液阀由一只二通常开电磁阀、一只二通常闭电磁阀、2只3/8”小球阀(针阀)组合而成(如图所示),常开电磁阀装在被控制回路的上游管路上,常闭电磁阀装在被控制回路的下游管路上。

在管道输送介质过程中,当需要开启阀门时,由计算机发出阀门开启信号,常开电磁阀通电(关闭),同时常闭电磁阀通电(开启)。

这时,由上游通向主阀膜片上的腔室通道被截止,主阀膜片上腔室通向下游的通道被导通。

此时,膜片下部的压力高于上部压力,主阀膜片上的腔室的介质通过常闭电磁阀通道排向下游管道,主阀被打开。

当需要关闭阀门时,由计算机发出阀门关闭信号,常开电磁阀断开(开启),同时常闭电磁阀断开(关闭)。

这时,由上游通向主阀膜片上的腔室的通道被导通,主阀膜片上的腔室通向下游的通道被截止。

上游的高压介质通过常开电磁阀进入主阀膜片上的腔室。

此时,膜片上、下部压力相等,在弹簧力的作用下使主阀关闭。

电液换向阀工作原理_SV9电液转换器结构及工作原理Tags: 电液换向阀工作原理| 时间: 2010:6:26 21:42:23动圈与节制阀芯为刚性毗连一、工作道理:当向动圈输入正向节制电流时,电磁力使动圈与节制阀芯向下移动,此时上节流口关小,下节流口开大,随动活塞上腔的压力升高,从而推动活塞下移当活塞位移到达节制阀芯的位移量时,上、下节流口过流面积重又恢复相等,随动活塞两头的液压推力恢复相等,随动活塞便不用人的劳力稳定在这一新的平衡位置2.因为力电动机推力的增加以及弹簧刚度的增加使其频率相应由CSV9的≥6Hz(-3db)增至≥14Hz2.压力零漂:工作压力自60%至100%PS变化时输出行程变化与总行程之比(-3db)CSV9H型电液转换器是在CSV9的根蒂根基上革新而成,革新后CSV9H型电液转换器就象下三个特点:1.接纳大电流推动,其动圈式力电动机的推力比原CSV9要高出3倍,所以其阀芯的防卡能力即抗油液的直接替代CSV9从而使电站调速机组的可靠性、动特性与精密度有很大提高3.因为零件加工精密度的提高,使死区由CSV9的≤2.5%提高至≤1%,使压力零漂由CSV9的≤2%提高至二、主要技能指标其毗连板安装面外貌粗糙度应小于Ra6.3注:1.死区:对于应于同一输出值的两个不同输入值之差与总行程之比CSV9,CSV9H电液转换器的电流-位移转换部门是由永久磁铁、导磁罩、内外导磁板、动圈及弹簧所构成的动圈式力电动机,液压伺服放大部门是由节制阀芯、随动活塞所构成的具备直接位置反馈的三通道滑阀节制差动缸(详见图一)安装体式格局为板式毗连三、形状及安装尺寸CSV9,CSV9H电液转换器的形状及安装尺寸如图二所示当向动圈输入逆向电流时,动圈与节制阀芯向上移动,下节流口关小,上节流口开大,压力油经T口回油,从而使随动活塞上腔油压减低,活塞随之向上运动,直至到达新的平衡位置因为节制阀芯与随动活塞间的节流口准确共同,因此CSV9电液转换器的零耗流量与压力漂移都很小,负载刚度则很大又因为是差动缸布局,CSV9电液转换器还具备液压应急功效在紧急情况下,只要路程经过过程二位四通换向阀把P、T两口换向,或在P、T口同时通入压力油,随动活塞就会当即下推到低很具体,谢谢学到不少工具,觉患上本身还有待增强,谢谢觉患上本身还有待增强进修了当压力油自P口步入电液转换器,并经过节制阀芯与随动活塞间的上下可变节流口,再经过T口回油此时油压直接作用于随动活塞下腔,使之孕育发生1个始终向上的推力而上下节流口间的节制油压,则作用在随动活塞的上腔,使之孕育发生1个向下的推力此时要是无节制电流流过动圈,即节制阀芯静止不动因为此时上下节流口的过流面积预设成相等,因而上腔的节制油压恰好等于下腔油压的一半又因为随动活塞上腔面积预设是下腔面积的两倍,因此作用在随动活塞两头的液压推力相等,所以随动活塞不用人的劳力稳定在这一平衡位置请热电联盟的妙手指教一下SV9电液转换器布局及工作道理谢谢俺也想懂患上俺也想懂患上SV9电液转换器的动作道理,最好简洁易懂一些/谁有图纸啊我也在找电液转换器工作道理是经计算机运算处理后的欲开大或关小汽阀的电气信号由伺服放大器放大后,在电液转换器-伺服阀中将电气信号转换成液压信号,使伺服阀主阀移动,并将液压信号放大后节制高压油的通道,使高压油步入油念头活塞下腔,油念头活塞向上移动,经杠杆动员汽阀使之开始工作,或是使压力油自活塞下腔泄出,借弹簧力使活塞下移封闭汽阀当油念头活塞移动时,同时动员两个线性位移传感器(即LVDT),将油念头活塞的机械位移转换成电气信号,作为负反馈信号与前边计算机处理送来的信号相加,因为两者的极性相反,现实上是相减,只有在原输入信号与反馈信号相加后,使输入伺服放大器的信号为零后,这时候伺服阀的主阀回到中间位置,再也不有高压油通向油念头下腔或使压力油自油念头下腔泄出,此时汽阀便遏制移动,并连结在1个新的工作位置CSV9、CSV9H电液转换器CSV9电液转换器由动圈式力电动机以及滑阀式液压伺服驱动器构成其随动活塞与节制阀芯间接纳直接位置反馈,因而能将较弱的电信号路程经过过程电液伺服放大后转换为具备相当大推力的位移输出CSV9电液转换用具备布局紧凑、反映灵敏、可靠性高、动特性好、对于油液清洁度要求低及维护简便等长处,因此它被大量应用于水轮发电机组的电液调速器图二喜欢汽轮机运行:感谢-您热肠帮忙其它会员解决需要解答的题目!资料流量+399KB进修无尽头啊归来讲声谢谢!虽然帖子已经有段时间,需要解答的题目也早已经解决,但照旧感谢论坛热肠的朋友!回复5#rdxx污染能力更强≤1%加上CSV9H转换器除电气参数与CSV9不同外,其毗连尺寸与CSV9转换器完全相同,所以可以当节制电流流过处在磁隙固定磁力场中的动圈绕组时孕育发生电磁力,此电磁尽力克服服弹簧力后推动动圈与节制阀芯孕育发生与节制电流成比例的位移。

电液阀2.2.1工作原理FBDFS 列数控电液阀由一只二通常开电磁阀、一只二通常闭电磁阀、2只3/8”小球阀(针阀)组合而成(如图所示),常开电磁阀装在被控制回路的上游管路上,常闭电磁阀装在被控制回路的下游管路上。

在管道输送介质过程中,当需要开启阀门时,由计算机发出阀门开启信号,常开电磁阀通电(关闭),同时常闭电磁阀通电(开启)。

这时,由上游通向主阀膜片上的腔室通道被截止,主阀膜片上腔室通向下游的通道被导通。

此时,膜片下部的压力高于上部压力,主阀膜片上的腔室的介质通过常闭电磁阀通道排向下游管道,主阀被打开。

当需要关闭阀门时,由计算机发出阀门关闭信号,常开电磁阀断开(开启),同时常闭电磁阀断开(关闭)。

这时,由上游通向主阀膜片上的腔室的通道被导通,主阀膜片上的腔室通向下游的通道被截止。

上游的高压介质通过常开电磁阀进入主阀膜片上的腔室。

此时,膜片上、下部压力相等,在弹簧力的作用下使主阀关闭。

在主阀开启和关闭过程中,常开电磁阀通电(关闭),常闭电磁阀断电(关闭)。

这时,上、下游通道均处于截止状态,介质压力被截聚在主阀膜片上腔室内,使得主阀由于液压差而被锁死在固定的打开位置上,从而保持了主阀出口送出一个恒定的流量。

当上游流量发生变化时,由计算机根据流量仪的反馈信号给相应的电磁阀发出信号,就能重新自动调节到预先设定的流量值。

FBDFS 列数控电液阀在被控制回路中装有二只小球阀(针阀)作为主阀的响应阀,装在上游被控制回路中的一只为关闭调节阀,装在下游被控制回路中的一只为开启调节阀。

可根据介质的粘度和使用的实际管道压力,分别调节二只小球阀(针阀)的开度就能微调主阀的开启和关闭;小球阀(针阀)关闭程度不超过满量程的4/5FBDFS 列数控电液阀在下控制回路中还装了一只小球阀作为手动控制阀,当断电或电磁阀不能工作时,人工操作该阀就能使主阀开启或关闭;也可检测阀芯膜片是否损坏。

常开电罐炭«二指用屯里阳£工 A J KE I 2riNOt (三丽阿巾小钊岫G 肾5 结构原理图SaiviuiKJmiKlafril-dii.MhBn PI'&IV-E1MXI OGPMl油昨付油工艺示前图中灌胸匕网控制时序图2.2.2技术参数公称压力:0.61.01.62.54.0(MPa公称通经:40-250(mrh温度范围:-40-80(°。

电液阀电液阀是由电磁先导阀控制膜片运动的液动阀。

电液阀能手动控制和自动控制,由控制器控制,能进行自动调节,实现恒流功能;能多段开、闭阀门,消除水击现象,特别适用于石油化工等行业,以实现对输送介质流量的自动控制。

DYF型多功能电液阀结构原理图如图所示为由一个常开电磁阀和一个常闭电磁阀组成的DYF型多功能电液阀结构原理图。

常开电磁阀装在控制回路的上游管路上,常闭电磁阀装在控制回路下游管路上,当两电磁阀线圈通电后,常开电磁阀关闭,常闭电磁阀打开,上游的高压管路被挡住,膜片下部压力高于上部压力,主阀套中的介质通过常闭电磁阀排到下游管路,主阀被打开。

相反,当两电磁阀线圈断电后,常开和常闭的电磁阀分别处于打开和关闭状态,上游的高压引入主阀套中,使膜片通过上、下压力相等,在弹簧力作用下,高压端介质通过常开电磁阀注入主膜中,主阀被关闭。

在主阀打开和关闭过程中,常开电磁阀通电,常闭电磁阀断电。

这时,两电磁阀均处于关闭状态,压力被藏聚在主阀套中,使得主阀由于液压差而被锁在固定的打开位置,保持了一个恒定的流量。

当工作条件变化引起流量变化时,控制器给相应电磁阀线圈通电,就能重新调到设定的流量值。

电液阀在控制回路中装有二个球阀作为主阀的响应阀,其中一个是开启调节阀,另一个是关闭调节阀。

使用过程中,可根据介质粘度和压力,调整两球阀的开启度就能微调主阀的启闭时间,以达到消除水击的目的。

多功能电液阀的功能特点:(1)可多段开、闭,消除水击。

对于一个一般的发油系统,水击的冲击压力往往超过管路上相关设备的最高限压,有时甚至达3倍以上。

这就足以使管路上的泵、阀、流量计、压力计、过滤器等设备遭到不同程度的破坏,导致寿命缩短,动作出错,严重时使作业瘫痪。

DYF型多功能电液阀是消除水击的理想阀门,它的启、闭时间连续可调(从2s到无限长)。

根据实际使用得知:一般情况下,开阀时间调到2s左右,关阀时间调到4s~5s即可基本消除水击现象。

(2)可控调节,实现恒流。

电液比例溢流阀的工作原理电液比例溢流阀是一种常见的液压控制元件,广泛应用于液压系统中。

它的工作原理是基于电液比例技术,通过电信号来控制液压流量和压力的自动调节。

下面将详细介绍电液比例溢流阀的工作原理。

电液比例溢流阀由电磁阀和溢流阀两部分组成。

电磁阀是溢流阀的控制部分,通过接收来自控制器的电信号来控制溢流阀的开启和关闭。

溢流阀是调节部分,它根据电磁阀的控制信号来调节液压系统中的流量和压力。

当电磁阀关闭时,溢流阀处于关闭状态,液压系统中的液压流量被限制在设定值以下,压力也相应地上升。

当电磁阀打开时,溢流阀打开,允许更多的液压流量通过,从而降低系统的压力。

通过改变电磁阀的开启程度,可以精确地控制液压系统的流量和压力,以满足不同的工况需求。

电液比例溢流阀的工作原理可以简单概括为以下几个步骤:1. 电磁阀接收信号:控制器向电磁阀发送控制信号,电磁阀根据信号的大小和方向来确定开启或关闭的程度。

2. 溢流阀调节液压流量:根据电磁阀的控制信号,溢流阀调节液压系统中的流量。

当电磁阀关闭时,溢流阀限制流量;当电磁阀打开时,溢流阀允许更多的流量通过。

3. 压力调节:通过调节液压流量,电液比例溢流阀也可以间接地调节系统的压力。

当流量增加时,系统的压力降低;当流量减小时,系统的压力增加。

电液比例溢流阀的优点在于能够实现精确的流量和压力控制,提高了液压系统的稳定性和可靠性。

它广泛应用于工程机械、冶金设备、船舶、航空航天等领域,为各种液压设备提供了可靠的控制和保护。

电液比例溢流阀的工作原理是通过电信号控制液压流量和压力的自动调节。

它由电磁阀和溢流阀两部分组成,通过改变电磁阀的开启程度来控制溢流阀的开启和关闭。

通过精确的控制,电液比例溢流阀能够实现流量和压力的精确调节,提高液压系统的性能和可靠性。

电液换向阀的结构及工作原理

电液换向阀是机械设计及液压传动设计中常用的控件原件,电液换向阀既能实现换向缓冲,又能用较小的电磁铁控制大流量的液流,从而方便地实现自动控制,故在大流量液压系统中宜采用电液换向阀换向。

本文将介绍一下电液换向阀的结构及工作原理:

图1 电液换向阀工作原理图

图1所示为弹簧对中型三位四通电液换向阀的结构。

当先导电磁阀的2个电磁铁均不通电而处于图1(a)所示位置时,先导电磁阀阀芯在其对中弹簧的作用下处于中位,此时来自主阀P口(或外接油口)的控制压力油不能进入主阀芯左、右两端的控制腔,主阀芯左右两腔的油液通过先导阀中间位置经先导阀的T口流回油箱。

()

主阀芯在两端对中弹簧的作用下,依靠阀体定位,准确地处在中间位置,此时主阀的P、A、B、T油口均不相通。

当先导阀左边的电磁铁通电后,使其阀芯向右移动,处于图1(b)所示右端位置时,来自主阀P口(或外接油口)的控制压力油经先导阀进入主阀右端的控制腔,推动主阀阀芯向左移动,这时主阀芯左端控制腔中的油液经先导阀流回油箱,使主阀的油口P与A、B与T的油路相通;反之,当先导阀右边的电磁铁通电时,可使油口P与B、A与T的油路相通。

() 图2(a)为电液换向阀(弹簧对中、内部压力控制、外部泄油)的详细职能符号图,图中在2个液控口增加了单向节流阀,主阀芯的移动速度可调,从而避免换向过快造成冲击。

图2(b)为其简化符号

图。

图2电液换向阀图形符号。

电液比例阀工作原理宝子们,今天咱们来唠唠电液比例阀这个超有趣的东西。

电液比例阀呢,就像是一个超级聪明的小管家,在液压系统里起着超级重要的作用。

咱们先从它的大概构成说起哈。

电液比例阀主要是由电气 - 机械转换器和液压阀这两大部分组成的。

这就好比一个组合,电气 - 机械转换器就像是个翻译官,把电信号转化成机械动作;液压阀呢,就像是个执行者,根据这个机械动作来控制液压油的流动。

你想啊,电信号就像是一种神秘的小指令。

当这个小指令传到电气 - 机械转换器的时候,就像魔法一样,它开始发生变化啦。

比如说,要是这个电信号变强一点,电气 - 机械转换器就会做出相应的动作,这个动作可能是让某个小零件移动一定的距离或者改变一定的角度之类的。

这就像你给你的小宠物一个小信号,它就知道要做特定的动作一样可爱。

然后呢,这个由电气 - 机械转换器产生的机械动作就传递到液压阀啦。

液压阀里有各种各样的小孔、通道啥的。

当这个机械动作过来的时候,就像是给液压阀挠了个痒痒,它就开始调整液压油的流向和流量了。

如果液压阀的阀芯被推动了一点,那液压油通过的通道就会发生变化。

就好比你家里的水龙头,你拧动它一点,水流出的大小就不一样了,液压阀对液压油的控制也是这么个道理。

咱再往细了说哈。

在电液比例阀里,不同类型的电气 - 机械转换器工作起来也特别有趣。

像比例电磁铁这种,通电的时候就会产生磁力,这个磁力就会把衔铁吸过来,衔铁一移动,就带动了液压阀的阀芯或者阀套之类的部件。

这就像两块磁铁,一通电就开始互相吸引,然后拉着小伙伴一起动起来。

而液压阀这边呢,有很多种类型。

比如说溢流阀类型的电液比例阀。

正常情况下,液压油在系统里流动,当压力达到一定程度的时候,电液比例阀就根据收到的电信号来决定什么时候让多余的液压油流回油箱。

这就像是一个水库的管理员,根据上头的指示,决定什么时候开闸放水,保证水库里的水既不会太多把堤坝冲垮,也不会太少不够用。

还有流量控制的电液比例阀呢。

电液阀控制原理

电液阀控制只有三种情况

1 加速控制:入口阀通电

出口阀通电-->出口阀断电(保持),出口阀通电时间越长加速越快。

开阀加速通电时间是指出口阀通电时间,如果电液阀不能启动,可将通电时间加长,断电时间缩短。

或者将电液阀的出口手阀的开度加大。

2 减速控制:入口阀断电-->入口阀通电(保持),入口阀断电时间越长减速越快。

出口阀断电

关阀减速通电时间是指入口阀通电时间,如果电液阀减速过快或提前关阀,可将入口阀断电时间缩短,将通电时间加长。

或者将电液阀的入口手阀的开度减小。

3 保持控制:入口阀通电

出口阀断电

电液阀工作原理

断电:入口阀(常开电磁阀)--开

出口阀(常闭电磁阀)--关

通电:入口阀(常开电磁阀)--关

出口阀(常闭电磁阀)--开

程序中电液阀控制流程

1 开阀加速调节

入口阀(常开电磁阀)--通电

出口阀(常闭电磁阀)--通电(加速)->断电(保持)->反复走下去

出口阀通电计数器计一次数

2 中途控制

A 进入中途控制条件

流速>=最大流速下限OR 开阀加速次数>=开阀加速最大次数-> 进入中途中控制

B 中途加速控制

流速<=最大流速下限-> 加速

入口阀--通电

出口阀--通电(加速)->断电(保持)->反复走下去直到流速>=最大流速下限为止

C 中途减速控制

流速>=最大流速上限-> 减速

出口阀--断电

入口阀--断电(减速)->通电(保持)->反复走下去直到流速<=最大流速上限为止

D 中途保持流速控制

流速>=最大流速下限OR 流速<=最大流速上限->中途控制保持流速

入口阀--通电

出口阀--断电

3 关阀减速控制

A 减速触发位->关阀减速控制

入口阀--断电(减速)->通电(保持)->反复下去

出口阀--断电

B 关阀保持流速

流速<=保持流速->关阀保持流速

入口阀--通电

出口阀--断电

C 关阀

关阀触发位->关阀

入口阀--断电

出口阀--断电

4 暂停时电液阀控制

A 暂停A

入口阀--断电

出口阀--断电

但控制参数全部复位B 继续

和重新开阀调节一样。