丁腈橡胶和三元乙丙橡胶共混体系的结构与性能

- 格式:pdf

- 大小:174.87 KB

- 文档页数:3

三元乙丙(EPDM)橡胶配方的配合体系介绍三元乙丙橡胶可以采用二烯烃类橡胶用的普通硫化方法硫化,但由于硫化速度较慢,故近年发展了高不饱和度三元乙丙橡胶,其硫化速度不低于高不饱和橡胶的。

三元乙丙橡胶通常可用硫黄、过氧化物、醌肟和反应性树脂等多种硫化体系进行硫化。

不同的硫化体系对其混炼胶的门尼粘度、焦烧时间、硫化速度以及硫化胶的次联键型、物理机械性能(如应力-应变、滞后、压缩变形以及耐热等性能)亦有着直接的影响。

硫化体系的选择要根据所用乙丙橡胶的类型、产品物理机械性能、操作安全性、喷霜以及成等因素加以综合考虑。

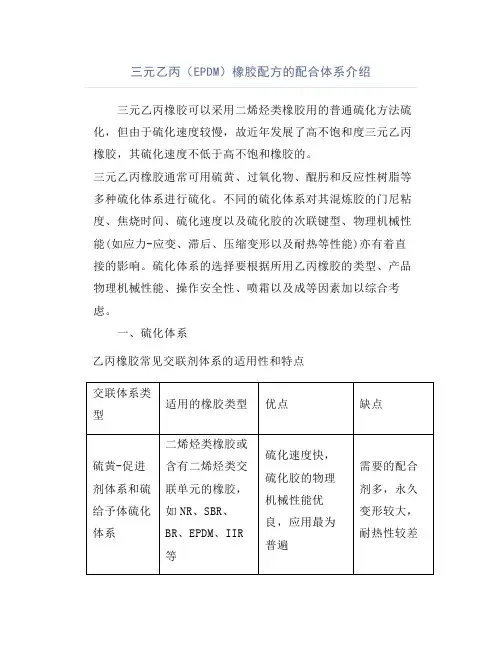

一、硫化体系乙丙橡胶常见交联剂体系的适用性和特点1硫黄硫化体系硫黄硫化体系是三元乙丙橡胶使用最广泛最主要的硫化体系。

在硫黄硫化体系中,由于硫黄在乙丙橡胶中溶解度较小,容易喷霜,不宜多用。

一般硫黄用量应控制在1~2份范围内。

在一定硫黄用量范围内,随硫黄用量增加,胶料硫化速度加快,焦烧时间缩短,硫化胶拉伸强度、定伸应力和硬度增高,拉断伸长率下降。

硫黄用量超过2份时,耐热性有下降,高温下压缩永久变形增大。

为使胶料不喷霜,促进剂的用量亦必须保持在三元乙丙橡胶的喷霜极限溶解度以下。

实际上,在工业生产中,基于以下原因几乎都是采用二种或多种促进剂的并用体系。

(1)多种促进剂并用,容易达到硫化作用平衡。

(2)许多促进剂在较低浓度时,就会发生喷霜,因此用量不宜太高。

(3)促进剂这间的协同效应,有利于导致硫化时间的缩短和交联密度的提高。

硫黄硫化体系中,促进剂的用量还可以通过增加硬脂酸的用量来提高,当其它条件不变的情况下,硬脂酸用量增加会导致交联密度、单硫和双硫交联键增加。

氧化锌用量的增加亦有助于在交联时形成促进剂,从而提高胶料的交联密度及抗返原性,改善动态疲劳性能和耐热性能。

2硫黄给予体硫化采用硫黄给予体代替部分硫黄,可使其生成的硫化胶主要具有单硫键或双硫键,因而可以改善胶料的耐热和高温下的压缩变形性能,延长焦烧时间。

三元乙丙橡胶的主要性能作者:佚名文章来源:不详点击数: 5817 更新时间:2006-7-21关键字:三元,元乙,乙丙,丙橡,橡胶,胶的,的主,主要,要性数字网网讯:乙丙橡胶是橡胶制品工业中一项极为重要的原材料。

乙丙橡胶又可分为二元乙丙、三元乙丙、改性乙丙和热塑性乙丙。

而三元乙丙橡胶(EPDM)已在汽车密封条行业中得到广泛的应用。

2003年我国合成橡胶用量达113万吨左右,其中三元乙丙橡胶用量为2.o4万吨,仅占合成橡胶用量的1.8%。

近年来,世界合成橡胶生产能力增长变缓,乙丙橡胶生产量和使用量虽有一定的增长,但增长速度不大,年均增长3.8%左右。

国内乙丙橡胶消耗增长量也不大,根据预测,2004年三元乙丙橡胶在汽车配件(不含轮胎制品)中的应用仅为1万~1.2万吨。

但三元乙丙橡胶在我国车用橡胶密封条产品生产中已成为主体材料,其开发和应用都有着广阔的市场前景乙丙橡胶的主要性能1.低密度高填充性乙丙橡胶的密度是较低的一种橡胶,其密度为0.87。

加之可大量充油和加入填充剂,因而可降低橡胶制品的成本,弥补了乙丙橡胶生胶价格高的缺点,并且对高门尼值的乙丙橡胶来说,高填充后物理机械性能降低幅度不大。

2.耐老化性乙丙橡胶有优异的耐天候、耐臭氧、耐热、耐酸碱、耐水蒸汽、颜色稳定性、电性能、充油性及常温流动性。

乙丙橡胶制品在120℃下可长期使用,在150—200℃下可短暂或间歇使用。

加入适宜防老剂可提高其使用温度。

以过氧化物交联的三元乙丙橡胶可在更苛刻的条件下使用。

三元乙丙橡胶在臭氧浓度50pphm、拉伸30%的条件下,可达150h以上不龟裂。

3.耐腐蚀性由于乙丙橡胶缺乏极性,不饱和度低,因而对各种极性化学品如醇、酸、碱、氧化剂、制冷剂、洗涤剂、动植物油、酮和脂等均有较好的抗耐性;但在脂属和芳属溶剂(如汽油、苯等)及矿物油中稳定性较差。

在浓酸长期作用下性能也要下降。

4.耐水蒸汽性能乙丙橡胶有优异的耐水蒸汽性能并优于其耐热性。

乙丙橡胶与SBR、NBR共混改性的综述赵阳(中石油吉林石化公司有机合成厂,吉林132021)摘要:三元乙丙橡胶(EPDM)是一种性能优异且广泛应用的特种橡胶。

随着当今世界对其材料性能要求越来越高,利用其优点与其他橡胶或塑料等材料共混的研究,改变材料的使用性能、加工性能以及降低成本,也变得越来越重要和有意义。

把EPDM与其他橡胶共混,一方面可以提高共混胶的物理机械性能,满足实际工程的需要;另一方面还可以扩展EPDM及其他橡胶的使用范围;同时加工性能得到改善,成本也有所降低。

关键词:三元乙丙橡胶;丁苯橡胶;丁腈橡胶;共混改性一、乙丙橡胶与丁苯橡胶(SBR)共混改性的综述SBR是一种不饱和的橡胶耐热、寒性差,强度低。

EPDM对SBR改性可以提高SBR橡胶的耐老化性和耐高温性能,同时SBR也可以提高EPDM的粘合性;SBR与EPDM并用可制作汽车密封条,效果比较理想。

吕咏梅指出,SBR中加入一定的EPDM,可使SBR耐臭氧龟裂性能提高24倍。

有人研究了过氧化物和硫黄共硫化体系对EPDM/SBR并用硫化胶性能的影响,得出结论:用过氧化物和硫黄做共硫化体系时,可以用低成本的乳聚SBR替代EPDM (最多30份),同时制品的物理机械性能没有下降。

彭雪丽研究了次磺酰胺类促进剂对EPDM/SBR 并用胶性能的影响。

结果表明:用次磺酰胺类促进剂硫化的混炼胶与用过氧化物和硫黄做共硫化体系形成的硫化胶的物理机械性能是相似的[1]。

唐远旺等人在《混炼工艺对超细全硫化粉末SBR/EPDM并用胶结构和性能的影响》中研究开炼机和密炼机混炼工艺对超细全硫化粉末SBR(UFPSBR)/EPDM 并用胶结构和性能的影响。

在开炼机混炼工艺为:将双辊开炼机辊距调至小,加入EPDM塑炼至包辊,然后加入UFPSBR混炼均匀,再加入硫化剂DCP混炼均匀,将辊距调至1.5mm出片。

密炼机混炼工艺:将EPDM加入密炼机中塑炼至转子转矩恒定,转子转速为80r・min-1。

三元乙丙橡胶性能简介三元乙丙橡胶(EPDM)耐臭氧性、耐热性、耐候性、低温柔软性较好,可用于耐臭氧、耐候、耐紫外线场合,但基于自身的结构特点,其阻燃性、耐油性和粘结性较差。

这种橡胶均具有主链饱和结构,可共混,性能上可取长补短。

三元乙丙橡胶主链由化学性稳定的饱和烃组成,仅在侧链中含不饱和双键,故基本上属于种饱和型橡胶。

由于分子结构内无极性取代基,分子间内聚能低,故分子链可在较宽的温度范围内保持柔顺性。

乙丙橡胶的化学结构使其硫化制品具有独特的性能。

1 低密度高填充性:三元乙丙橡胶是一种密度较低的橡胶,其密度为0.8 7。

加之可大量充油和加入填充剂,因而可降低橡胶制品的成本,弥补了三元乙丙橡胶生胶价格高的缺点,并且对高门尼值的三元乙丙橡胶来说,高填充后物理机械性能降低幅度不大。

2 耐老化性:乙丙橡胶有优异的耐天候、耐臭氧、耐热、耐酸碱、耐水蒸汽、颜色稳定性、电性能、充油性及常温流动性。

三元乙丙橡胶制品在1 20 ℃下可长期使用,在1 50~200 。

C下可短暂或间歇使用。

加入适宜防老剂可提高其使用温度。

用过氧化物交联的三元乙丙橡胶可在更苛刻的条件下使用。

三元乙丙橡胶在臭氧浓度50×10~,拉伸30% ,可达1 50 h以上不龟裂。

3 耐腐蚀性:由于乙丙橡胶缺乏极性,不饱和度低,因而对各种极性化学品如醇、酸、碱、氧化剂、制冷剂、洗涤剂、动植物油、酮和脂等均有较好的抗耐性;但在脂属和芳属溶剂(如汽油、苯等及矿物油中稳定性较差。

在浓酸长期作用下性能也要下降。

在ISO/TR7620中汇集了近400种具有腐蚀性的气态和液态化学品对各种橡胶性能作用的资料。

刘乙丙橡胶作用程度为1级的化学品有80多种,在此不一~列举。

4 耐水蒸气:乙丙橡胶有优异的耐水蒸气性能并优于其耐热性。

在230℃过热蒸汽中,近1 00 h后外观无变化。

而氟橡胶、硅橡胶、氟硅橡胶、丁基橡胶、丁腈橡胶、天然橡胶在同样条件下,经历较短时间外观发生明显劣化现象。

丁腈橡胶的硫化体系介绍丁腈橡胶具有优良的耐油性,目前,它已作为一种通用耐油性橡胶广泛用于机车车辆制动机用的隔膜!Y型圈!密封圈以及胶垫等制品"此类密封制品是整个制动机的关键部件,其性能的好坏直接影响行车安全"在这些耐油橡胶制品的使用过程中,由于工作环境的需要,除了要求具有优良的耐油性外,还要求具有非常好的低温耐塞性能,而丁腈橡胶的耐寒性不足,从而影响了耐油制品的使用寿命[1]"鉴于此,本工作优化设计了以丁腈橡胶为主体材料的试验配方,使其低温耐寒性有了很大的提高"1 实验111 主要原材料NBR,牌号N1845,德国拜耳公司产品;N1965,台湾合成橡胶公司产品;JSR250S,日本合成橡胶公司产品;BR,牌号9000,上海高桥石油化工公司产品;其他均为工业级市售产品"112 基本配方生胶100,氧化锌7,硬脂酸115,4010NA115,MB115,硫化剂+促进剂5,炭黑55,软化剂35,其他助剂4;合计21015"113 试验仪器与设备X(S)K-160开炼机,上海橡胶机械一厂产品;Y33-50A型平板硫化机,江西萍乡无线电专用设备厂产品;XY-1型橡胶硬度计,SJCW-4橡胶低温脆性试验机,DXLL-10000电子拉力试验机,上海化工机械四厂产品;XDY型橡胶压缩耐寒试验机,天津市材料试验机厂产品"114 测试方法所有测试均按现行相应国家标准或橡胶行业标准执行"2 结果与讨论211 主体材料的选择在丁腈橡胶中,丙烯腈含量的高低对硫化胶料的各项性能有较大的影响,丁二烯链段分子极性小,柔顺性好,提供耐寒性;丙烯腈链段分子极性大,柔顺性差,提供耐油性"实践证明,低丙烯腈含量(18%~20%)的NBR能在满足耐油性的前提下,具有优良的耐寒性,故选其作为主体材料进行研究和试验"21111 不同品种的NBR胶料的性能比较NBR是一种通用的合成橡胶,因品种的不同,生胶的分子结构和其他性能有所差别,对低温耐寒性也有比较大的影响"本工作考察了3种不同牌号的低丙烯腈含量的N BR,并进行了对比试验,其性能见表1"由结果可知,这3种NBR的耐油性能相差不大,但JSR250S的低温脆性和压缩耐寒性能均优于N1845和N1965"分析原因,可能是由于JSR250S的丙烯腈含量分布范围比其他两种NBR要宽一些,从而使整个分子链具有更好的柔顺性"故选用丁腈橡胶JSR250S做为主体材料"21112 NBR/BR并用与NBR单用胶料性能的比较根据相关资料介绍[2],NBR与BR并用可以提高胶料的低温耐寒性能"并用BR,相当于降低了胶料的丙烯腈含量,同时也降低了整个分子链的极性,从而达到提高耐寒性的目的"对NBRBR并用与NBR单用所得胶料的性能进行了比较,结果见表2"由表2可以看出,NBR并用了一定量BR后,对胶料耐油性影响不大,但低温耐寒性能有所提高,因此,选用NBR/BR并用作为生胶体系"对并用配比量作了进一步的试验考察,结果见表3"从表中可以看出,随着BR配比量的增加,胶料的伸长率和低温耐寒性能越来越好,但拉伸强度和耐油性逐渐降低"当两者并用达到80/20时候,耐寒性提高较小,而耐油性和强度均有较大幅度的下降"综合比较,最终选用配比为85/ 15的生胶作为主体材料"212 硫化体系对胶料性能的影响硫化配合剂的选择对胶料的性能有着重要的影响"NBR常用硫化体系有硫黄硫化体系!含硫化合物硫化体系!过氧化物硫化体系以及复合硫化体系,本工作考察了这4种硫化体系对胶料性能的影响,结果见表4"结果表明,利用硫黄硫化体系,其强度和伸长率性能比较好,但压缩耐寒系数很低;用含硫化合物进行硫化,所得胶料的强度又偏低,耐油性较差;用过氧化物硫化,拉伸强度差于硫黄硫化体系,但压缩耐寒系数较高;选用复合硫化体系,除了伸长率稍低于过氧化物硫化体系以外,其他各项性能均较优"综合考虑,利用复合硫化体系进行硫化所得胶料的物理机械性能最佳"213 补强体系对胶料性能的影响丁腈橡胶属于一种非结晶性!无定型的聚合物,本身的拉伸强度比较低,耐寒性能好的低丙烯腈含量的NBR拉伸强度则更低,因此胶料必须进行补强,才具有实用价值,炭黑是丁腈橡胶的主要补强剂"工业应用的炭黑品种很多,不同品种的炭黑具有不同的结构度和粒径,从而具有不同的补强效果,对胶料的物理机械性能有着重要的影响"本工作对5种不同品种的通用型炭黑进行了试验比较,结果见表5"二辛酯(DOP),癸二酸二辛酯(DOS),己二酸二辛酯(DOA)以及液体丁腈等,或者将它们并用"本工作对此进行了考察,比较结果见表6"由结果可知,软化剂的种类和用量对胶料的低温耐寒性能有很大影响,两种不同的软化剂并用能产生协同作用,通过对以上软化剂的试验考察,可以看出,加入液体丁腈后所得胶料硬度偏高,而且伸长率较低;DBP,DOA和DOS3种软化剂均具有较低的脆性温度和较高的压缩耐寒系数,经综合考虑,选用DOA/DOS并用,所得胶料的耐寒性能最佳"215 耐寒NBR配方的确定通过对主体材料!硫化体系!补强体系和软化体系的系统考察,确定了在低温下具有优良耐寒性的配方为:NBR85,BR15,氧化锌7,硬酯酸115,4010NA115,MB115;快压出炭黑40,混气炭黑20,DOA/DOS40,复合硫化剂4,促进剂215,其他助剂4;合计22 0"用该配方进行试验,所得胶料各项性能见表7,达到了机车车辆制动机用耐油制品的性能要求"3 结论通过对各个配合体系的研究和试验考察,确定了耐寒丁腈橡胶的优化配方"所得到的胶料具有优良的耐油和低温耐寒性能,脆性温度<-61e,压缩耐寒系数在-40e和-50e下分别达到了0169和0161,达到了相应的技术指标"该配方还适用于其他硬度较低,同时要求具有较高的拉伸强度和伸长率!优良耐寒性能和耐油性橡胶制品的生产"硬度57三元乙丙橡胶配方原材料名称基本配置物理机械性能标准实测三元乙丙胶100 拉伸强度(Mpa)13硫磺0.5 扯断伸长率(%)520过氧化二异丙苯(DCP)6.5 永久变形(%)7硬脂酸 1.5 硬度(邵氏)57高耐磨碳黑20 撕裂强度(KN/m)半补强碳黑20 脆性温度凡士林/防老剂D 5/1.5合计155硫化条件:158℃×40′炼工艺:生胶→碳黑→软化剂→硫磺→防老剂。

三元乙丙橡胶共混研究进展摘要:三元乙丙橡胶具有耐热氧、耐候、耐老化、耐臭氧、耐化学腐蚀和电绝缘性优秀等特点,广泛应用于当今各行各业中。

通过与其他高聚物进行共混改性 ,使三元乙丙橡胶性能更趋完善是当今技术部门比较关注的研究课题。

本文介绍三元乙丙橡胶与其他橡胶及塑料共混研究进展情况。

关键词:三元乙丙橡胶;塑料;共混三元乙丙橡胶与其他二烯类橡胶相比不仅有优异的耐热、耐氧、耐臭氧、耐候以及耐老化性能 ,而且具有良好的耐化学品、电绝缘性、低温性能 ,此外三元乙丙橡胶还具有低密度、高填充性及耐热水性和耐水蒸气性等 ,与多种高聚物也有良好的相容性。

可广泛用于建材用防水材料、汽车部件、电线电缆护套、耐热胶管、胶带以及汽车密封件等其他制品中。

但是三元乙丙橡胶也存在着不耐油、粘合性差、硫化速度慢等缺点。

随着世界工业的迅猛发展 ,特别是我国汽车行业的发展 ,对三元乙丙橡胶数量 ,特别是质量上的要求越来越高。

通过把三元乙丙橡胶与其他高聚物橡胶或塑料共混 ,不仅可以大大改善三元乙丙橡胶及其共混胶的各种性能 ,满足产品的实际技术需要 ,而且可以改进胶料的加工工艺性能 , 以及降低成本。

三元乙丙橡胶的改性方法主要有物理法和化学法两种。

三元乙丙橡胶较多的是通过物理共混进行改性 ,而机械共混是最主要的一种物理共混法。

它是把三元乙丙橡胶和其他橡胶或塑料 ,利用密炼机 ,开炼机或单、双螺杆挤出机 ,在高于并用组份玻璃化温度的条件下进行混合。

当今三元乙丙橡胶的共混改性研究的比较多 ,特别是与其他橡胶共混改性以及与塑料共混制备热塑性弹性体成为当今社会研究的一个热点。

本文主要介绍三元乙丙橡胶与其他橡胶及塑料的共混研究进展。

1 三元乙丙橡胶/橡胶共混在橡胶材料中 ,各种橡胶都具有各自的优特性 ,同时也存在自己的缺点。

而在实际生产中 ,往往只希望保留某种橡胶的优点 ,而克服其缺点。

这时 ,通过把两种或三种橡胶共混往往可以达到实际技术上的要求 ,同时还可以改进胶料的加工工艺性能及降低成本。

第1篇一、实验目的1. 了解丁腈橡胶的混炼特性。

2. 掌握丁腈橡胶混炼的基本工艺流程。

3. 熟悉混炼过程中配合剂的添加顺序及用量。

4. 分析混炼胶的性能,评估混炼效果。

二、实验原理丁腈橡胶(NBR)是一种具有优异耐油、耐热、耐候性能的非极性合成橡胶。

在混炼过程中,配合剂的添加顺序、用量及混炼工艺条件对混炼胶的性能具有重要影响。

三、实验材料与仪器1. 实验材料:- 丁腈橡胶(ACN含量29%)- 炭黑- 软化剂- 促进剂- 抗臭氧剂- 硫磺- 润滑剂2. 实验仪器:- 密炼机- 开炼机- 精密天平- 门尼粘度计- 硫化仪四、实验步骤1. 准备配合剂:将炭黑、软化剂、促进剂、抗臭氧剂、硫磺、润滑剂等配合剂称量,并混合均匀。

2. 混炼:(1)密炼机混炼:将丁腈橡胶和配合剂一起加入密炼机中,设定合适的混炼温度和时间,进行混炼。

(2)开炼机混炼:将密炼机中混炼好的胶料取出,放入开炼机中进行开炼,调整辊温,使胶料达到均匀分散。

3. 检测性能:- 门尼粘度:使用门尼粘度计测定混炼胶的门尼粘度。

- 硫化特性:使用硫化仪测定混炼胶的硫化特性,包括焦烧时间、正硫化时间、拉伸强度、压缩永久变形等。

五、实验结果与分析1. 混炼胶门尼粘度:实验结果显示,混炼胶的门尼粘度为90-120,符合预期。

2. 硫化特性:- 焦烧时间:混炼胶的焦烧时间较短,有利于防止胶料在硫化过程中发生焦烧现象。

- 正硫化时间:混炼胶的正硫化时间适中,有利于保证制品的物理机械性能。

- 拉伸强度:混炼胶的拉伸强度较高,可达20MPa以上。

- 压缩永久变形:混炼胶的压缩永久变形较小,有利于保证制品的尺寸稳定性。

3. 分析:- 配合剂添加顺序:实验表明,炭黑、软化剂、促进剂、抗臭氧剂、硫磺、润滑剂等配合剂的添加顺序对混炼胶的性能有较大影响。

在混炼过程中,应先添加炭黑,然后依次添加软化剂、促进剂、抗臭氧剂、硫磺、润滑剂,以保证配合剂的均匀分散。

- 混炼工艺条件:实验表明,混炼温度、混炼时间、辊温等工艺条件对混炼胶的性能有较大影响。

丁腈橡胶中丙烯腈链段的分布特性对其与三元乙丙橡胶共混的影响江畹兰【摘要】用应力松弛方法研究了丁腈橡胶СКН-26及БНКС-28中丙烯腈链段的分布特性对丁腈橡胶与三元乙丙橡胶共混过程的影响.实验结果表明,丁腈橡胶中极性链段的分布特性会影响这二种橡胶的共混效果及共混胶的各项性能.【期刊名称】《世界橡胶工业》【年(卷),期】2015(042)012【总页数】4页(P1-4)【关键词】丁腈橡胶;三元乙丙橡胶;共混;耐臭氧能力;应力松弛【作者】江畹兰【作者单位】华南理工大学材料学院,广东广州 510641【正文语种】中文【中图分类】TQ333.7牌号为СКН(БНК)的丁腈橡胶向丁腈橡胶БНКС过渡时橡胶的耐寒、耐热、耐腐蚀性介质等性能都会有所下降。

丁腈橡胶СКН是由丁二烯与丙烯腈在高温(30~50 ℃)或低温(5 ℃)下,以镍乳化剂经乳液聚合而成;而丁腈橡胶БНКС则是用环保的纯石蜡乳化剂乳聚而成。

这两种橡胶的区别,就在于分子链的微观结构及超分子结构。

该文的目的是确定丁腈橡胶СКН-26及БНКС-28中,共聚物微嵌段的差异及极性链段的结构,对其与三元乙丙橡胶СКЭПТ共混及共混胶各项性能的影响。

在以往的研究中,曾以含不同量丙烯腈链段的БНКС与三元乙丙橡胶的共混胶为例,确立了二烯类胶料的抗臭氧降解的结构机制。

降解速率取决于共混胶的相态结构。

在聚合物互穿网络体系存在的条件下,由于界面间相互作用的强度提高,弹性体之间交联点增加,及耐臭氧相交联度提升,降解速率会下降。

这些因素决定了共混胶交联网络的强度。

БНК中的极性链段的含量、三元乙丙橡胶的共聚单体的组成、二烯烃的含量、丙烯链段相互连接的立体规整度,这些都会对界面层的形成有影响。

由于丙烯的微观链段全同立构规整度α较低(≤15%),所以只有丁腈橡胶中的丁二烯链段能与三元乙丙橡胶互容,加之,丁二烯链段的异构化会对共混产生影响。

丁二烯反式1,4-异构体被破坏的规整度越高,即丁腈橡胶(БНК)的非极性区的规整度越低,各组分间的相容性越好。

用于三元乙丙橡胶与丁腈橡胶共混的多功能添加剂潘宏丽;杨英【摘要】N-甲基对苯二胺与环氧化油反应可生成加合物(Am-Ep).该加合物可用于三元乙丙橡胶(EPDM)与丁睛橡胶(NBR)的共混,提高并用胶的性能.研究发现,制备的加合物能够提高共混物的相容性、热稳定性和力学性能.采用差示扫描量热法(DSC)和扫描电子显微镜(SEM)研究了Am-Ep的相容作用.结果表明,其作为相容剂的最佳用量为7.5份.【期刊名称】《世界橡胶工业》【年(卷),期】2016(043)009【总页数】5页(P25-29)【关键词】加合物;丁腈橡胶;三元乙丙橡胶;相容剂;力学性能【作者】潘宏丽;杨英【作者单位】中国石油兰州化工研究中心《石化技术与应用》编辑部,甘肃兰州730060;中国石油兰州化工研究中心《石化技术与应用》编辑部,甘肃兰州730060【正文语种】中文【中图分类】TQ314.24在胶管、垫片和发动机支架中,需要使用耐油性和耐热稳定性的橡胶制品。

其实,能够同时满足上述要求的橡胶是不存在的。

这就要求科研人员开发含有2种或更多种橡胶的并用胶。

其中,共混胶中一种橡胶需在油品中具有耐溶胀性,另一种则需具有良好的耐热稳定性。

众所周知,三元乙丙橡胶(EPDM)由于其主链中不含不饱和双键,因此具有优良的耐热降解性。

另外,丁腈橡胶(NBR)在油品中具有良好的耐溶胀性,这是由于其与油的溶解度参数相差较大所致。

Duin M V等人用顺丁烯二酸酐接枝EPDM,赋予其极性而耐油。

EPDM与NBR橡胶共混,使得橡胶制品同时具有耐热老化性及在油品中的耐溶胀性。

此共混物存在的问题是,其由2种不相容的橡胶组成,两者极性相差较大。

这种不相容共混物存在的缺陷归因于硫化剂化学亲和力在并用胶两相中存在差异。

硫磺或促进剂向橡胶共混物的某相迁移,就会影响这个相的交联密度,进而影响炭黑的存在。

Jovanovic V等人研究了炭黑填料对EPDM/NBR 并用胶的影响,同时,也研究了白色填料(如高岭土和白炭黑)的影响。