循环流化床锅炉的发展过程

- 格式:pdf

- 大小:48.33 KB

- 文档页数:1

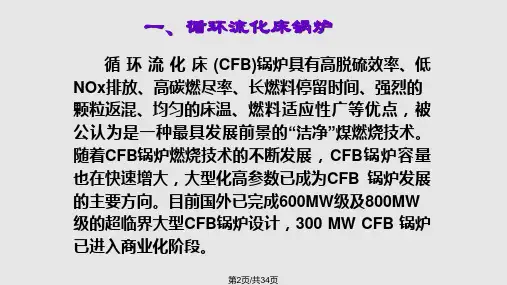

安徽海螺川崎工程有限公司循环流化床锅炉结构及工作原理介绍工程部二零一三年八月二十四日安徽海螺川崎工程有限公司循环流化床锅炉结构及工作原理介绍一前言二循环流化床锅炉的结构三循环流化床锅炉的工作原理四循环流化床锅炉的特点五自备电站项目设计注意事项安徽海螺川崎工程有限公司一、前言循环流化床燃烧技术是二十世纪七十年代末发展起来的高效低污染清洁煤燃烧技术。

循环流化床锅炉具有燃料适应性广、添加石灰石在炉内低成本脱硫、低温燃烧和分级送风有效降低氮的氧化物生成、低温燃烧形成的灰渣便于综合利用的优点,几十年来得到迅速发展。

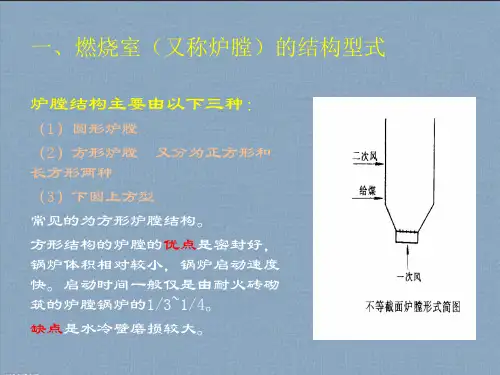

安徽海螺川崎工程有限公司二、循环流化床锅炉的结构循环流化床锅炉大致可分成两个部分。

第一部分由炉膛(流化床燃烧室)、气固体分离设备(分离器)、固体物料再循环设备(回料器)等构成,上述形成一个固体物料循环回路;第二部分则为尾部对流烟道,布置有过热器/再热器、省煤器、空气预热器等,与常规煤粉炉相近。

安徽海螺川崎工程有限公司循环流化床锅炉的基本结构安徽海螺川崎工程有限公司典型循环流化床锅炉结构如上图所示,其基本流程为:燃烧所需要的一次风和二次风分别由炉膛的底部和侧墙送入,燃料的燃烧主要在炉膛中完成。

煤和脱硫剂送入炉膛后,迅速被大量惰性高温物料包围,着火燃烧,同时进行脱硫反应,并在上升烟气流的作用下向炉膛上部运动,对水冷壁和炉内布置的其他受热面放热。

粗大粒子进入悬浮区域后在重力及外力作用下偏离主气流,从而贴壁下流。

安徽海螺川崎工程有限公司气固混合物离开炉膛后进入高温旋风分离器,炉膛出口水平烟道内装有多级烟灰分离器,分离出的高温灰落入灰斗,由气流带出炉膛的大量固体颗粒(煤粒、脱硫剂)被分离和收集,通过返料装置(回料器)送入炉膛,进行循环燃烧。

未被分离出来的细粒子随烟气进入尾部烟道,以加热过热器、省煤器和空气预热器,经除尘器排至大气。

飞灰通过分离器经尾部烟道受热面进入除尘器经灰沟冲到沉灰池,床体下部已燃尽的灰渣定期排放。

循环流化床锅炉工艺流程循环流化床锅炉是一种先进的燃烧技术,具有高效能、低排放和灵活性强的特点。

它适用于燃烧各种燃料,包括煤炭、生物质和废物,广泛应用于发电、供热和工业生产领域。

下面将详细介绍循环流化床锅炉的工艺流程。

首先,原料燃料进入到燃料预处理系统中,经过粉碎、干燥和煤粉混合等处理,确保燃料的均匀性和可燃性。

然后,经过螺旋给煤机或提升机,将燃料送入到锅炉燃烧室。

在燃烧室内部,燃料与空气进行充分混合,在高温和高压的环境下发生燃烧反应。

同时,在循环流化床中注入足够的流化介质,一般为沙或粒状材料,以维持床层的稳定和流态化。

流化介质和燃料的混合物旋转运动,使其在床层内部保持良好的接触和混合,实现高效燃烧。

燃烧产生的热能被传递给循环流化床中的流化介质,并通过传热管束向锅炉换热面传递。

在换热面上,通过锅炉受热面上的管束和管子,将水或汽水加热转变成蒸汽。

蒸汽进入蒸汽管道,经过增加压力和温度的过程,进一步转化为高温高压蒸汽,用于发电或供热。

然后,流化床底部的灰渣经过锅炉除渣系统进行处理。

排出烟气中的颗粒物和气体。

此外,在循环流化床锅炉中,还可以添加石灰石、石膏等吸附剂和脱硫剂,以减少烟气中的二氧化硫排放。

通过循环流化床的工艺流程,循环床锅炉具有以下几个优点。

首先,床层内部的混合和燃烧反应充分,可以实现高效燃烧,燃烧效率高,煤炭和其他燃料的利用率高。

其次,锅炉内部温度均匀,烟气温度低,燃烧时间长,有利于燃料彻底燃烧和污染物的降解。

此外,循环流化床锅炉灵活性强,适应多种燃料燃烧。

但是,循环流化床锅炉也存在一些局限性。

首先,床层内的颗粒流体化介质易于磨损,需要定期更换,增加了运行和维护成本。

其次,低速流化床锅炉烟气中的颗粒物排放量较高,对环境造成了一定的污染。

总之,循环流化床锅炉是一项具有很大应用潜力的燃烧技术。

通过优化工艺流程和持续创新,可以进一步提高循环流化床锅炉的经济性和环境友好性。

循环流化床锅炉的系统流程一、.概述锅炉采用单锅筒横置式,单炉膛自然循环,全悬吊结构,全钢架“∩”布置。

运转层标高8.5m,炉膛采用膜式水冷壁,锅炉中部是汽冷旋风分离器,尾部竖井烟道布置了多组蛇形管受热面和锅炉包覆管受热面及一、二次风空气预热器。

在燃烧系统中,给煤机将煤送入落煤管进入炉膛,锅炉燃烧所需空气分别由一、二风机提供。

一次风机送出的空气经一次风空气预热器预热后由左右两侧风道引入炉下左右水冷风室,通过水冷布风板上的风帽进入燃烧室。

二次风机送出的风经二次风空气预热器预热后,通过分布在炉膛前后墙上的二次风咀进入炉膛,补充空气,加强扰动与混合。

燃料和空气在炉膛内流化状态下掺混燃烧,并与受热面进行热交换。

炉膛内的烟气(携带大量未燃尽碳颗粒)在炉膛上部进一步燃烧放热。

离开炉膛并夹带大量物料的烟气经蜗壳式汽冷旋风分离器之后,绝大部分物料被分离出来,经返料器返回炉膛,实现循环燃烧。

分离后的烟气经转向室、高温过热器、低温过热器、省煤器、一、二次风空气预热器由尾部烟道排出。

二、锅炉结构1、炉膛水冷壁系统炉膛由膜式水冷壁组成,保证了炉膛的严密性。

炉膛横截面为4511×9082mm,炉顶水冷标高36152.5mm(水冷中心线标高),膜式水冷壁由Φ60×6锅炉管和6×20.5mm扁钢焊制而成,管节距为80.5mm;在炉膛的左右中心线处靠近前部水冷壁设置水冷屏,炉膛水冷壁(屏)通过水冷上集箱(包括水冷屏上集箱)由吊杆悬挂于钢架顶部的框架上。

水冷壁集箱采用Φ273×35锅炉管。

水冷壁下部焊有销钉用以固定高强度耐高温防磨耐火材料。

保证该区域水冷壁安全可靠地工作。

水冷壁向下弯制构成水冷风室,水冷布风板。

水冷壁上设置测量孔、检修孔、观察孔等。

水冷壁上的最低点设置放水排污阀。

膜式水冷壁外侧设置数层刚性梁,保证了整个炉膛有足够的刚性。

在锅炉炉膛外侧布置止晃装置。

由4根Φ325×25、1根Φ219×20的集中下降管和28根下降支管,及32根汽水引出管组成5个回路的水冷循环系统。

循环流化床锅炉的工作原理

循环流化床锅炉是一种燃煤锅炉,主要用于发电、供热等能源领域。

其工作原理如下:

1. 燃烧室:煤炭被输送到燃烧室,并在空气的作用下进行燃烧。

燃烧过程产生的高温烟气从燃烧室顶部进入循环流化床。

2. 循环流化床:燃烧室内部设置有一层石英砂或沸石砂床,煤炭的燃烧产生的烟气通过这层床时,将砂床搅动形成类似于沸腾的状态,即床层内的固相颗粒呈现流化状态。

燃烧室烟气中的固体颗粒在空气的推动下在循环流化床中快速流动。

3. 固气分离:在循环流化床内,高温固体颗粒燃烧剩余物与床层内部的石英砂或沸石砂进行混合,然后流向循环下部的分离器。

分离器通过重力和离心力作用,将固态颗粒和烟气分开,使烟气通过废气排放管道排出,而固态颗粒留在床层内。

4. 回流装置:将分离器中的固态颗粒以一定速度通过回流装置输送回循环流化床内,与新添加的煤粉混合进行再次燃烧。

这种回流装置可保持循环流化床内的稳定燃烧状态。

5. 热水系统:在燃烧过程中,产生的高温烟气通过热交换器与锅炉水管中的水进行热交换,使水变为高温高压蒸汽。

这些蒸汽可用于发电或供热等用途。

通过循环流化床锅炉的工作原理,既可以实现高效燃烧,又可

以减少污染物的排放,提高能源利用率,具有较好的环保性能和经济性能。

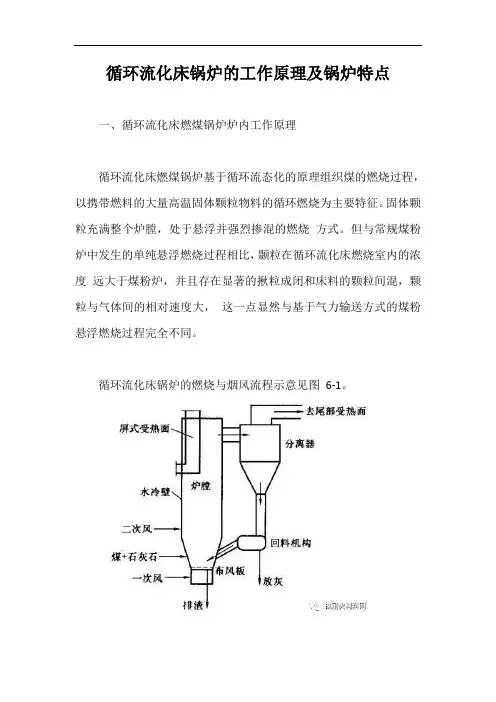

循环流化床锅炉的工作原理及锅炉特点一、循环流化床燃煤锅炉炉内工作原理循环流化床燃煤锅炉基于循环流态化的原理组织煤的燃烧过程,以携带燃料的大量高温固体颗粒物料的循环燃烧为主要特征。

固体颗粒充满整个炉膛,处于悬浮并强烈掺混的燃烧方式。

但与常规煤粉炉中发生的单纯悬浮燃烧过程相比,颞粒在循环流化床燃烧室内的浓度远大于煤粉炉,并且存在显著的揪粒成闭和床料的颗粒间混,颗粒与气体间的相对速度大,这一点显然与基于气力输送方式的煤粉悬浮燃烧过程完全不同。

循环流化床锅炉的燃烧与烟风流程示意见图6-1。

预热后的一次风(流化风)经风室由炉膛底部穿过布风板送入,使炉膛内的物料处于快速流化状态,燃料在充满整个炉膛的惰件床料中燃烧。

较细小的颗粒被气流夹带飞出炉膛,并由K灰分离装置分离收粜,通过分离器下的回料管与飞灰回送器(返料器)送W炉膛循坏燃烧;燃料在燃烧系统内完成燃烧和卨温烟气向X质的部分热M 传递过程。

烟气和未被分离器捕集的细颗粒排入图s-i拥环流化床锅炉炉内燃烧与烟风系统尾部烟逬,继续受热曲•进行对流换热,最后排出锅炉。

在这种燃烧方式下,燃烧室密相区的湿度水T受到燃煤过秆中的高温结液、低温结焦和最佳脱硫温度的限制,一般维持在850℃左右,这一温度范围也恰与垃圾脱硫温度吻合。

由于循环流化床锅炉较煤粉炉炉膛的温度水平低的特点,带来低污染物排放和避免燃煤过程中结渣等问题的优越性。

二、循环流化床锅炉的工作过程图6-2为典型电站用循环流化床锅炉的工作系统,其基本工作过程如下:煤由煤场经抓斗和运煤皮带等传输设备被送入煤仓,然后由煤仓进入破碎机被破碎成粒径小于10mm 的煤粒后送入炉膛。

与此同时,用于燃烧脱硫的脱硫剂石灰石也由石灰石仓送入炉膛,参与煤粒燃烧反应。

此后,随烟气流出炉膛的大量颗粒在旋风分离器中与烟气分离。

分离出来的颗粒可以直接回到炉膛,也可经外置式换热器办进入炉膛参与燃烧过程。

由旋风分离器分离出来的烟气则被引入锅炉尾部烟道,对布置在尾部烟道中的过热器、省煤器和空气预热器中的工质进行加热,从空气预热器出口流出的烟气经布袋除尘器除尘后,由引风机排入烟囱,排向大气。

鼓泡流化床锅炉技术的基础上发展起来的新炉型叫循环流化床锅炉,它与鼓泡床锅炉的较大的区别就在于炉内流化风速较高(一般为4~8m/s),且在炉膛出口加装了气固物料分离器。

那么该设备是如何工作的,又有什么特点呢?下边我们一起来了解一下吧。

一、工作原理煤由煤场经抓斗和运煤皮带等传输设备被送入煤仓,然后由煤仓进入破碎机被破碎成粒径小于10mm 的煤粒后送入炉膛。

与此同时,用于燃烧脱硫的脱硫剂石灰石也由石灰石仓送入炉膛,参与煤粒燃烧反应。

此后,随烟气流出炉膛的大量颗粒在旋风分离器中与烟气分离。

分离出来的顆粒可以直接回到炉膛,也可经外置式换热器办进入炉膛参与燃烧过程。

由旋风分离器分离出来的烟气则被引入锅炉尾部烟道,对布置在尾部烟道中的过热器、省煤器和空气预热器中的工质进行加热,从空气预热器出口流出的烟气经布袋除尘器除尘后,由引风机排入烟囱,排向大气。

二、优点1、燃料适应性广在循环流化床锅炉中按重量计,燃料仅占床料的1~3%,其余是不可燃的固体颗粒,如脱硫剂、灰渣等。

因此,加到床中的新鲜煤颗粒相当于被一个“大蓄热池”的灼热灰渣颗粒所包围。

2、燃烧效率高循环流化床锅炉的燃烧效率要比鼓泡流化床锅炉高,通常在95~99%范围内,可与煤粉锅炉相媲美。

循环流化床锅炉燃烧效率高是因为有下述特点:气固混合良好;燃烧速率高,其次是飞灰的再循环燃烧。

3、氮氧化物(NOX)排放低氮氧化物排放低是循环流化床锅炉另一个非常吸引人的特点。

运行经验表明,循环流化床锅炉的NOX排放范围为50~150ppm或40~120mg/MJ。

循环流化床锅炉NOX排放低是由于以下两个原因:一是低温燃烧,此时空气中的氮一般不会生成NOX ;二是分段燃烧,抑制燃料中的氮转化为NOX ,并使部分已生成的NOX得到还原。

4、高效脱硫由于飞灰的循环燃烧过程,床料中未发生脱硫反应而被吹出燃烧室的石灰石、石灰能送回至床内再利用;另外,已发生脱硫反应部分,生成了硫酸钙的大粒子,在循环燃烧过程中发生碰撞破裂,使新的氧化钙粒子表面又暴露于硫化反应的气氛中。

循环流化床锅炉的工作原理及其特点一、工作原理1液态化过程流态化是固体颗粒在流体作用下表现出类似流体状态的一种状态固体颗粒、流体以及完成化介质为气体,固体颗粒以及煤燃烧后的灰渣(床料)被流化,称为气固流态化。

流化床锅炉与其他类型燃烧锅炉的根本区别在于燃料处于流态化运动状态,并在流态化过程中进行燃烧。

当气体通过颗粒床层时,该床层随着气流速度的变化会呈现不同的流动状态。

随着气体流速的增加,固体颗粒呈现出固定床、起始流化态、鼓泡流化态、节涌、湍流流化态及气力输送等状态。

2宽筛分颗粒流态化时的流体动力特性(1)在任意高度的静压近似于在此高度以上单位床截面内固体颗粒的重量。

(2)无论床层如何倾斜,床表面总是保持水平,床层的形状也保持容器的形状。

(3)床内固体颗粒可以向流体一样从底部或者侧面的孔口中排出。

(4)密度高于床层表观密度(如果把颗粒间的空间体积也看做颗粒体积的一部分,这时单位体积的燃料质量就称为表观密度)的物体在床内会下沉,密度小的物体会浮在床面上。

(5)床内颗粒混合良好,因此当加热床层时,整个床层的温度基本均匀。

3循环流化床锅炉的工作过程在燃煤循环流化床锅炉的燃烧系统中,燃料煤首先被加工成一定粒度范围内的宽筛分煤,然后由给料机经给煤口送入循环流化床密相区进行燃烧,其中许多细颗粒物料将将进入稀相区继续燃烧,并有部分随烟气飞出炉膛。

飞出炉膛的大部分细颗粒由固体物料分离器分离后经过返料器送回炉膛,在参与燃烧。

燃烧过程中产生的大量高温烟气,流经过热器、再热器、省煤器、空气预热器等受热面,进入除尘器进行除尘,最后由引风机排至烟囱进入大气。

循环流化床锅炉燃烧在整个炉膛内进行,而且炉膛内具有更高的颗粒浓度,高浓度的颗粒通过床层、炉膛、分离器和返料装置,再返回炉膛,进行多次循环颗粒在循环过程中进行燃烧和传热。

锅炉给水首先进入省煤器,然后进入汽包,后经过下降管进入水冷壁。

燃料燃烧所产生的热量在炉膛内通过辐射和对流等换热形式由水冷壁吸收,用以加热给水生成汽水混合物。

一、循环流化床锅炉的原理(一)循环流化床的工作原理1.流化态过程当流体向上流过颗粒床层时,其运动状态是变化的。

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。

当流速增加到某一速度之后,颗粒不再由分布板所支持,而全部由流体的摩擦力所承托。

此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反的,在失去了以前的机械支撑后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。

这种状态就被称为流态化。

颗粒床层从静止转变为流态化时的最低速度,称为临界流化速度。

快速流态化流体动力特性的形成对循环流化床是至关重要的。

2.循环流化床锅炉的基本工作原理高温炉膛的燃料在高速气流的作用下,以沸腾悬浮状态(流态化)进行燃烧,由气流带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛。

一次风由床底部引人以决定流化速度,二次风由给煤口上部送人,以确保煤粒在悬浮段充分燃烧。

炉内热交换主要通过悬浮段周围的膜式水冷壁进行。

(二)流化床燃烧设备的主要类型流化床操作起初主要应用在化工领域,本世纪60年代开始,流化床被用于煤的燃烧。

并且很快成为三种主要燃烧方式之一,即固定床燃烧、流化床燃烧和悬浮燃烧。

流化床燃烧过程的理论和实践也大大推动了流态化学科的发展。

目前流化床燃烧已成为流态化的主要应用领域之一,并愈来愈得到人们的重视。

流化床燃烧设备按流体动力特性可分为鼓泡流化床锅炉和循环流化床锅炉,按工作条件又可分为常压和增压流化床锅炉。

这样流化床燃烧锅炉可分为常压鼓泡流化床锅炉、常压循环流化床锅炉、增压鼓泡流化床锅炉和增压循环流化床锅炉。

其中前三类已得到工业应用,增压循环流化床锅炉正在工业示范阶段。

循环流化床又可分为有和没有外部热交换器两大类。

(如图a和b)(三)循环流化床锅炉的特点1.循环流化床锅炉的主要工作条件项目数值项目数值温度(℃)850—950 床层压降(kPa)11—12流化速度(m/s)4—6 炉内颗粒浓度150—600(炉膛底部)(kg/m3)床料粒度(μm)100—700 Ca/S摩尔比 1.5—4床料密度(kg/m3)1800—2600 壁面传热系数[W/210—250(m2·K)]燃料粒度(mm)<12脱硫剂粒度(mm)1左右2.循环流化床锅炉的特点循环流化床锅炉可分为两个部分。

循环流化床锅炉工艺流程

《循环流化床锅炉工艺流程》

循环流化床锅炉是一种高效节能的锅炉,广泛应用于工业生产和电力发电领域。

它采用了循环流化床技术,通过对燃料的高效燃烧,实现了热能的最大化利用。

下面是循环流化床锅炉的工艺流程。

1. 燃料供给

首先,燃料被输送到燃烧室,可以是固体燃料、液体燃料或气体燃料。

然后通过输送设备,将燃料均匀地分布在床层上。

2. 空气预热

在燃料燃烧之前,需要将空气预热到适当的温度,以确保燃料能够充分燃烧。

预热的空气通过空气预热器,提高了燃料的燃烧效率。

3. 燃烧过程

当燃料和预热的空气进入燃烧室后,它们在高温下发生化学反应,释放出大量的热能。

在循环流化床锅炉中,燃料和空气在床层中形成了流态化状态,使得燃料燃烧更加充分。

4. 高温燃气净化

在燃烧过程中产生的高温燃气需要进行净化处理,以去除废气中的颗粒物和有害气体。

一般采用除尘器和脱硫脱硝装置来完成高温燃气的净化处理。

5. 热能回收

经过高温燃气净化处理后,燃气中的热能并未浪费掉,而是被用来加热水蒸气。

将燃气中的热能转换成蒸汽,然后通过汽轮机产生动力,进而驱动发电机发电。

6. 冷却循环

在汽轮机产生动力的同时,也会产生大量的废热。

这部分废热通过冷却循环系统进行回收利用,从而提高了整个能源系统的能量利用效率。

综上所述,《循环流化床锅炉工艺流程》是一个高效、环保的能源利用过程,通过对燃料的高效燃烧和热能的充分利用,实现了能源资源的最大化利用。

这种工艺流程在工业生产和电力发电中具有重要的意义。

循环流化床锅炉发展历史

循环流化床锅炉是一种新型的锅炉类型,其发展历史如下:

20世纪60年代末期,欧洲国家开始开展循环流化床锅炉的研究工作,最早成功应用循环流化床技术的是法国。

1978年,德国柏林市出现了第

一台商业循环流化床锅炉。

1980年代,在欧洲其他国家,如瑞典、英国、荷兰等也逐渐应用了循环流化床锅炉。

随着技术的逐步成熟和应用效果的

不断验证,循环流化床锅炉越来越受到世界各国的关注和重视。

1990年代初期,我国开始关注循环流化床锅炉技术并在国内开展研

究工作。

1991年,我国洛阳热工研究院成功研制出了第一台25t/h循环

流化床锅炉。

此后,我国的循环流化床锅炉技术得到迅速发展,2002年

我国首次成功研制出1000MW等级的大型循环流化床锅炉。

近年来,随着

对能源环保的关注和技术的不断创新,循环流化床锅炉在我国的应用不断

扩大,具有广阔的发展前景。

循环流化床锅炉的发展过程

杨铭

(太原理工大学,山西太原030024)

摘要:结合能源和环境问题的要求介绍了国内外循环流化床锅炉的发展情况,分析了它在我国燃煤发电领域的现状及发展前景。

关键词:循环流化床;锅炉;发展

中图分类号:TM621.2文献标识码:A文章编号:1000-8136(2011)11-0005-01

随着技术的不断进步,燃煤发电向着高效率、低污染的方向发展,以满足人类社会对能源和环境的要求。

理论上说,以燃料电池为代表的新型燃煤发电技术将会对传统的燃煤发电方式带来巨大的冲击[1],但考虑到工业技术的可行性,循环流化床电站锅炉更受到人们的关注。

目前,包括美国在内的很多发达国家都在致力于循环流化床电锅炉的研究。

在燃煤发电领域,燃煤的燃气—蒸汽联合循环锅炉正在兴起,其基本形式主要有整体煤气化燃煤联合循环(IGCC)锅炉、增压流化床燃煤联合循环(PEBC—CC)锅炉和常压流化床燃煤联合循环(A FBC—CC)锅炉3种[2]。

其中,IGCC锅炉和PF2BC锅炉呈逐渐增长趋势。

目前,我国循环流化床锅炉的大型化和可靠性方面取得了很大的进展。

1国外循环流化床锅炉现状

国外循环流化床锅炉的研究始于20世纪70年代,它是从鼓泡床沸腾炉和化工行业的循环流化床工艺发展而来的。

1982年,德国lurgi公司的第一台50t/h商用循环流化床锅炉投入运行。

此后,世界主要锅炉制造厂商连续进行了循环流化床锅炉技术的研究和产品开发工作。

经过30多年的迅速发展,国外循环流化床锅炉制造厂商影响较大的有:鲁齐公司、法国GASI公司、美国ABB—CE公司、美国Foster—Wheeler公司、芬兰Ahlstrom 公司、德国Babcock公司、意大利Tempella公司等。

2国内循环流化床锅炉发展现状

中国与世界几乎同步于20世纪80年代初期开始研究和开发循环流化床锅炉技术。

大体上我国的循环流化床燃烧技术发展可以分为4个阶段:

1980—1990年为第一阶段,其间我国借用发展鼓泡床的经验开发了带有飞灰循环、取消了密相区埋管的改进型鼓泡床锅炉,容量在35~75t/h。

由于没有认识到循环流化床锅炉与鼓泡床锅炉在流态上的差别,这批锅炉存在严重的负荷不足和磨损问题。

1990—2000年为第二阶段,我国科技工作者开展了全面的循环流化床燃烧技术基础研究,基本上掌握了循环流化床流动、燃烧、传热的基本规律。

应用到产品设计上,成功开发了75~220t/h 蒸发量的国产循环流化床锅炉,占据了我国热电市场。

2000—2005年为第三阶段,其间为进入电力市场,通过四川高坝100M W等技术的引进和自主开发,一大批135~150M We 超高压再热循环流化床锅炉投运。

2005年之后为第四阶段,其间发改委组织引进了法国阿尔斯通全套300M We亚临界循环流化床锅炉技术,第一个示范在四川白马(燃用无烟煤)取得了成功,随即,采用同样技术的云南红河电厂、国电开原电厂和巡检司电厂(燃用褐煤)以及秦皇岛电厂(燃用烟煤)均成功运行。

由于我国已经形成了坚实的循环流化床锅炉设计理论基础,对引进技术的消化和再创新速度很快,引进技术投运不久,就针对其缺点,开发出性能先进、适合中国煤种特点的国产化300M We亚临界循环流化床锅炉,而且由于国产技术的价格与性能优势,2008年后新订货的300M We循环流化床锅炉几乎均为国产技术。

参考文献:

[1]阎维平.洁净煤发电技术[M]1北京:中国电力出版社,2001:7921281.

[2]LgonsC1NewDevelopmentinFluidixedBedBoilerTechnology

[C]1Competitive Power Congress941U SA:Pennsylvania,1994:8291.

Introduction to Developments and Study of Circulating Fluidized Bed Boiler

Yang Ming

Abstract:The request of energy and environment promotes the rap id development of circulating fluidized bed bolier1this paper introduces the development of circulating fluidized bed boiler both at home and abroad,then predicts its development power industry in our count ry.

Key words:circulating fluidized bed;boiler;development

科学之友Friend of Science Amateurs2011年04月

5

--。