第十章烧结原料的准备与加工资料讲解

- 格式:ppt

- 大小:7.10 MB

- 文档页数:116

冶金烧结操作规程烧结是冶金行业中的一项重要工艺,通过高温下将粉状矿石颗粒结合成块状的烧结矿,用于高炉炼铁和其他冶金工艺。

为了保证烧结过程的稳定性和生产质量,制定规范和规程是十分必要的。

本文将介绍冶金烧结操作规程的相关内容,从烧结原料的准备到操作过程中的注意事项进行论述,旨在为冶金工作者提供一份全面而详细的操作指南。

一、原料准备1.矿石配比:按照矿石的成分和质量要求,合理配比不同种类的矿石,确保成品烧结矿的化学成分符合要求。

2.矿石粉碎:将原料矿石进行适当的粉碎处理,确保颗粒大小均匀,便于烧结反应的进行。

3.添加剂控制:根据矿石成分分析,确定需要添加的脱硫剂、熔剂等辅助材料的用量和添加方式。

二、混合搅拌1.料层控制:将粉碎后的矿石按照一定比例堆积在混合机内,控制料层的高度,保证混合的均匀性。

2.搅拌时间:根据原料特性和混合机的参数,确定合适的搅拌时间,保证原料充分混合,均匀分布。

三、烧结过程1.烧结机控制:根据原料的性质和工艺要求,调节烧结机的温度、烧结时间和烧结速度,使得矿石颗粒在高温下结合成块。

2.燃烧控制:合理选择燃烧介质,并根据矿石的性质和生产要求,调节燃烧气体的供应量和燃烧温度,保证烧结过程的顺利进行。

3.冷却方式选择:根据生产需要和烧结矿的质量要求,选择适当的冷却方式,控制冷却速度,避免烧结矿的质量受到影响。

四、烧结矿质量检验1.化学成分检测:采用标准化的化学分析方法,对烧结矿的主要化学成分进行检测,确保达到生产要求。

2.物理性能测试:通过测定烧结矿的强度、耐磨性等物理性能指标,评估产品的质量合格程度。

3.微观结构观察:利用金相显微镜等设备,观察烧结矿的晶体结构、孔隙度等微观结构特征,检验产品的结构完整性。

五、操作注意事项1.安全操作:操作人员必须穿戴符合要求的防护装备,严禁在不符合安全规范的情况下进行操作,保证人身和生产设备的安全。

2.设备维护:定期对烧结设备进行检查和维护,保持设备的正常运行和性能稳定。

简述烧结配料方法

烧结配料方法是指将粉状或颗粒状原料进行配料混合,并通过一定的工艺和设备进行烧结成型的过程。

烧结配料方法主要包括以下几个步骤:

1. 原料准备:将所需的原料按照一定比例进行准备,这些原料包括粉状或颗粒状的金属粉末、粘结剂、助熔剂等。

2. 配料混合:将所准备的原料添加到混合机中进行混合,确保各种原料能够均匀分布,以保证成品的均匀性和稳定性。

3. 来料检测:对混合好的配料进行化学成分、粒度分布、流动性等方面的检测,以确保配料的质量和稳定性。

4. 烧结过程:将混合好的配料装填入烧结装置,通过一定的温度和压力条件下进行烧结成型。

在烧结过程中,粘结剂和助熔剂将起到使原料颗粒粘结在一起,并形成所需形状和结构的作用。

5. 冷却处理:烧结完成后,需要对成品进行冷却处理,使其达到适宜的温度后进行取出,以保证成品的质量和稳定性。

烧结配料方法广泛应用于金属材料、陶瓷材料、高温合金、复合材料等行业和领域,是一种重要的制造工艺。

这种方法可通过调节原料配比、烧结温度等参数,实现对产品的性能、形状和结构的控制和调整。

烧结工艺流程一、我厂烧结机概况:我厂90M2带式抽风机是有鞍山冶金设计研究总院设计。

设计利用系数为1.57t/m·h。

(设备能力为2.0 t/m·h)作业率90.4%,年产烧结矿224万吨。

产品为冷烧结矿;温度小于120℃;粒度5—150mm;0—5mm粉末含量小于5%;TFe55%;FeO小于10%;碱度2.0倍。

配料采用自动重量配料强化制粒烧结工艺。

厚料层烧结、环式鼓风冷却机冷却烧结矿。

冷烧结矿经整粒筛分;分出冷返矿及烧结机铺底料和成品烧结矿。

选用了高效主抽风机等节能设备,电器控制及自动化达到国内同类厂先进水平,采用以PLC为核心的EIC控制系统,构成仪电合一的计算机控制系统。

仪表选用性能良好的电动单元组合仪表智能型数字显示仪表等,对生产过程的参数进行指示;记录;控制;自动调节,对原料成品及能源进行计量,在环境保护方面采用静电除尘器,排放浓度小于100mg/m3,生产水循环使用,实现全厂污水零排放。

采取多项措施对薄弱环节设备采用加强型及便于检修的设备,关键部位设电动桥式吊车,有储存时间8小时的成品矿槽以提高烧结机作业率,使烧结和高炉生产互不影响。

二、什么叫烧结工艺:烧结工艺就是按高炉冶炼的要求把准备好的铁矿粉、熔剂、燃料及代用品,按一定比例经配料、混料、加水润滑湿。

再制粒、布料点火、借助风机的作用,使铁矿粉在一定的高温作用下,部分颗粒表面发生软化和熔化,产生一定的液相,并与其他末熔矿石颗粒作用,冷却后,液相将矿粉颗粒粘成块这个过程为烧结工艺。

三.烧结的方法按照烧结设备和供风方式的不同烧结方法可分为:1)鼓风烧结如:烧结锅、平地吹;2)抽风烧结:①连续式如带式烧结机和环式烧结机等;②间歇式如固定式烧结机有盘式烧结机和箱式烧结机,移动式烧结机有步进式烧结机;3)在烟气中烧结如回转窑烧结和悬浮烧结。

四.烧结矿的种类:CaO/SiO2小于1为非自熔性烧结矿;碱度为1-1.5是自熔性烧结.矿碱度为1.5~2.5是高碱度烧结矿;大于2.5是超高或熔剂性烧结矿。

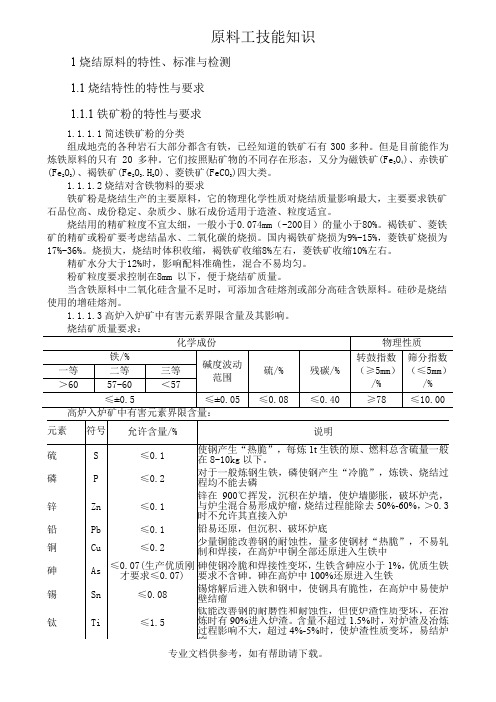

原料工技能知识1烧结原料的特性、标准与检测1.1烧结特性的特性与要求1.1.1铁矿粉的特性与要求1.1.1.1简述铁矿粉的分类组成地壳的各种岩石大部分都含有铁,已经知道的铁矿石有300多种。

但是目前能作为炼铁原料的只有20多种。

它们按照贴矿物的不同存在形态,又分为磁铁矿(Fe3O4)、赤铁矿(Fe2O3)、褐铁矿(Fe2O3.H2O)、菱铁矿(FeCO3)四大类。

1.1.1.2烧结对含铁物料的要求铁矿粉是烧结生产的主要原料,它的物理化学性质对烧结质量影响最大,主要要求铁矿石品位高、成份稳定、杂质少、脉石成份适用于造渣、粒度适宜。

烧结用的精矿粒度不宜太细,一般小于0.074mm(-200目)的量小于80%。

褐铁矿、菱铁矿的精矿或粉矿要考虑结晶水、二氧化碳的烧损。

国内褐铁矿烧损为9%-15%,菱铁矿烧损为17%-36%。

烧损大,烧结时体积收缩,褐铁矿收缩8%左右,菱铁矿收缩10%左右。

精矿水分大于12%时,影响配料准确性,混合不易均匀。

粉矿粒度要求控制在8mm 以下,便于烧结矿质量。

当含铁原料中二氧化硅含量不足时,可添加含硅熔剂或部分高硅含铁原料。

硅砂是烧结使用的增硅熔剂。

1.1.1.3高炉入炉矿中有害元素界限含量及其影响。

1.1.2熔剂的特性与要求1.1.2.1熔剂的分类熔剂可分为碱性熔剂、酸性熔剂和中性熔剂三类。

我国铁矿的脉石多以SiO2为主,所以普遍使用碱性熔剂。

碱性熔剂即含CaO和MgO高的熔剂。

常用的熔剂有:石灰石(CaCO3)生石灰(CaO)、消石灰(Ca(OH)2)和白云石(主要是CaCO3和MgCO3)。

1.1.2.2熔剂的要求碱性氧化物含量要高;S、P杂质要少;酸性氧化物含(SiO2+Al2O3) 越低越好;粒度和水分适宜。

①有效熔剂性高:即碱性氧化物CaO+MgO含量要高,而酸性氧化物SiO2含量要低。

评价熔剂品质的重要标准,是根据烧结矿碱度要求,扣除本身酸性氧化物所消耗的碱性氧化物成分,所剩余的碱性氧化物的含量而确定的。

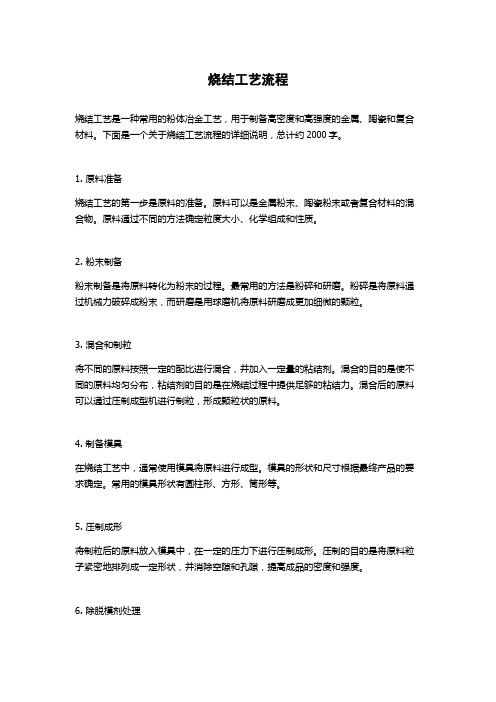

烧结工艺流程烧结工艺是一种常用的粉体冶金工艺,用于制备高密度和高强度的金属、陶瓷和复合材料。

下面是一个关于烧结工艺流程的详细说明,总计约2000字。

1. 原料准备烧结工艺的第一步是原料的准备。

原料可以是金属粉末、陶瓷粉末或者复合材料的混合物。

原料通过不同的方法确定粒度大小、化学组成和性质。

2. 粉末制备粉末制备是将原料转化为粉末的过程。

最常用的方法是粉碎和研磨。

粉碎是将原料通过机械力破碎成粉末,而研磨是用球磨机将原料研磨成更加细微的颗粒。

3. 混合和制粒将不同的原料按照一定的配比进行混合,并加入一定量的粘结剂。

混合的目的是使不同的原料均匀分布,粘结剂的目的是在烧结过程中提供足够的粘结力。

混合后的原料可以通过压制成型机进行制粒,形成颗粒状的原料。

4. 制备模具在烧结工艺中,通常使用模具将原料进行成型。

模具的形状和尺寸根据最终产品的要求确定。

常用的模具形状有圆柱形、方形、筒形等。

5. 压制成形将制粒后的原料放入模具中,在一定的压力下进行压制成形。

压制的目的是将原料粒子紧密地排列成一定形状,并消除空隙和孔隙,提高成品的密度和强度。

6. 除脱模剂处理在压制成形后,经过一定时间的固化,模具可以打开取出已成型的原料。

然而,由于模具表面和原料之间存在摩擦力,可能会损坏原料的表面。

为了防止这种情况发生,通常会在模具中涂上脱模剂,以减少摩擦力,使原料更容易从模具中取出。

7. 预烧处理在烧结工艺中,预烧是指在烧结之前对原料进行一定的热处理。

预烧的目的是去除粘结剂和其他有机物质,以及消除内部应力和小孔的产生。

预烧的温度和时间取决于原料的特性和所需的最终产品。

8. 烧结烧结是烧结工艺的核心步骤,通过高温下的加热和压力处理,使原料颗粒在接触面上结合成坚固的整体。

烧结温度和时间取决于原料的特性和所需的最终产品。

随着温度的升高,原料颗粒之间的结合力增强,形成致密的结构。

9. 冷却和清洁在烧结完成后,成品需要经过一定的冷却时间。

烧结配料专业知识

烧结是一种重要的冶金工艺,通过将粉状或颗粒状原料在高温

下烧结成块状,形成强度较高的烧结矿。

烧结配料的选择和搭配对

烧结过程和烧结品质具有重要影响。

以下是烧结配料的一些专业知识。

初烧配料

初烧配料是指矿石和焦炭等原料。

高品位的矿石通常具有较高

的烧结活性和烧结强度,对于提高烧结矿的质量至关重要。

焦炭作

为还原剂和燃料,有助于提供高温条件并促进烧结反应的进行。

配矿比例

配矿比例是指各种原料在烧结过程中所占的比重。

合理的配矿

比例能够达到均衡的化学组成和物理性能,从而提高烧结矿的质量。

配矿比例应根据不同矿石的质量、含量和烧结性能进行调整。

黏结剂

黏结剂是为了提高烧结矿的结合力和强度而添加的物质。

常用的黏结剂包括焦炭灰、煤焦油和助剂等。

黏结剂的种类和添加量应根据矿石的性质和烧结目标来确定。

硅酸盐

硅酸盐是烧结过程中常见的添加剂,能够提高烧结矿的冷热强度和耐久性。

常用的硅酸盐包括石灰石和硅石等。

硅酸盐的添加量应根据矿石的含量和质量进行调整,以避免对烧结过程产生负面影响。

燃料选择

烧结过程中需要提供足够的热能来保持高温条件。

为了满足这一需求,可以选择高热值的燃料,如焦炭、煤粉等。

燃料选择应综合考虑价格、可获得性和热值等因素。

以上是烧结配料的一些专业知识。

在实际生产中,需要根据矿石的质量和特性以及生产要求来调整烧结配料的选择和搭配,以达到提高烧结矿质量和生产效益的目标。

烧结的工艺流程烧结是一种将粉末状原料通过高温加热使其结合成坚固的成型件的工艺,广泛应用于陶瓷、金属、电子器件等领域。

下面将介绍一下烧结的工艺流程。

烧结的工艺流程主要包括原料准备、混合、成型、预烧、烧结和后处理等步骤。

首先是原料准备。

在烧结工艺中,需要选取合适的原料,这些原料可以是陶瓷粉体、金属粉末或其他种类的粉末。

不同的原料需要根据不同的工艺要求进行选择和准备,包括颗粒大小、成分比例等。

接下来是混合。

将选取好的原料进行混合,目的是使其成分均匀分布,以提高成品的均一性。

混合的方式可以有机械混合、湿法混合等。

机械混合是将原料放置在机械设备中进行高速旋转或搅拌以实现混合,湿法混合则是将原料和适量的溶剂混合形成糊状物。

第三步是成型。

成型是将混合好的原料按照设计要求进行形状的制作。

常见的成型方式有压制、注射、挤出等。

压制是将混合好的原料放置在模具中,然后通过压力使其固化成型。

注射是将混合好的原料注射到模具中形成所需形状,而挤出则是将原料通过挤压机挤出成带有所需形状的条状。

完成成型后,需要进行预烧。

预烧是将成型后的零件进行低温热处理,目的是去除残留的溶剂和结合剂,并改变其结构,以便后续的烧结工艺。

预烧的温度一般在原料的稳定燃烧范围之内进行,并根据具体需要确定预烧时间。

接下来是烧结。

烧结是将预烧后的零件进行高温加热使其结合成坚固的成型件。

烧结的温度一般高于原料的燃点,以保证原料能够完全熔化并形成均匀的结构。

烧结的过程中,需要控制合适的温度和时间,以及合适的气氛,以确保最终成品的质量。

最后是后处理。

在烧结完成后,还需要进行一些后处理工序,如修整、抛光、涂层等。

修整是通过机械加工等手段将成品的外形进行修正和整理;抛光是使成品表面更加光滑和平整;涂层是将成品表面涂上一层保护膜或装饰性涂层。

总体来说,烧结工艺流程包括原料准备、混合、成型、预烧、烧结和后处理等多个步骤。

每个步骤都需要严格控制操作条件,以保证最终成品的质量和性能。

烧结工艺流程介绍烧结工艺是一种常见的金属粉末冶金工艺,通过将金属粉末加热至一定温度下进行高压成型,使粉末颗粒之间发生结合并形成致密的固体材料。

以下是烧结工艺流程的详细介绍。

1.原料准备:根据要求选择适当的金属粉末作为原料,通常为粒径在10-200微米之间的细粉末。

同时,需要使用一定比例的添加剂,如润滑剂和结合剂,以改善烧结性能和加工性能。

2.混合:将金属粉末、添加剂和其他必要的组分混合在一起,可以使用球磨机、垂直搅拌机等设备进行均匀混合。

混合的目的是使不同粉末颗粒充分接触,提高烧结活性。

3.粉碎:将混合后的粉末进行粉碎,以获得更细的颗粒尺寸和更好的流动性。

可以采用球磨机、振动磨等设备进行粉碎,使粉末的表面积增大,有利于烧结过程中的颗粒结合。

4.成型:将粉末放入模具中进行成型。

常用的成型方式有压制成型和注射成型。

压制成型是将粉末置于模具中,施加一定的压力使其成型;注射成型是将粉末与添加剂混合后,以高压将混合物注入到模具中进行成型。

5.除蜡:对于使用结合剂的情况,需要进行脱蜡处理。

将已成型的零件放入高温炉中,加热至结合剂的熔点以上,使结合剂熔化并挥发掉。

这一步骤可以保证在烧结过程中不会产生气孔。

6.烧结:将成型后的零件置于烧结炉中,进行高温处理。

烧结温度通常在金属材料的熔点以下,但足够高以实现颗粒之间的结合。

烧结过程中,经过粉末颗粒间的扩散和溶解再结晶,形成致密的固体材料。

7.冷却:烧结完成后,将零件从烧结炉中取出,进行冷却。

冷却速度较快,以避免过程中产生新的内应力和不均匀组织。

8.后处理:根据需要,可以进行后处理工序,如光亮处理、油漆涂覆等,以提高零件的表面质量和外观。

总结起来,烧结工艺流程包括原料准备、混合、粉碎、成型、除蜡、烧结、冷却和后处理等步骤。

通过合理控制每一步骤的条件和参数,可以获得具有理想物理性能的烧结材料。