OPC技术及其在工控组态软件中的应用

- 格式:pdf

- 大小:76.09 KB

- 文档页数:3

OPC技术及其应用 - OPC当大量现场信息由智能仪表或通过现场总线直接进入计算机控制系统后,存在着计算机内部应用程序对现场信息的共享与交互问题。

由于缺乏统一的连接标准,工控软件往往需要为硬件设备开发专用的驱动程序。

这样一旦硬件设备升级换代,就需要对相应的驱动程序进行更改,增加了系统的维护成本。

即使计算机中的SCADA有独立的驱动程序,但一般也不允许同时访问相同的设备,否则很容易造成系统崩溃。

可见,现场控制层作为企业整个信息系统的底层部分,必然需要与过程管理层和经营决策层进行集成,这样也存在着监控计算机如何与其它计算机进行信息沟通和传递的问题。

由于控制系统往往是不同厂商开发的专用系统,相互之间兼容性差,与高层的商业管理软件之间又缺乏有效的通信接口,因此通信规范问题成为了制约控制系统突破“信息孤岛”的瓶颈。

opc(OLE for Process Control)的出现,建立了一套符合工业控制要求的通信接口规范,使控制软件可以高效、稳定地对硬件设备进行数据存取操作,应用软件之间也可以灵活地进行信息交互,极大提高了控制系统的互操作性和适应性从软件的角度来说,OPC可以看成是一个“软件总线”的标准。

首先,它提供了不同应用程序间(甚至可以是通过网络连接起来的不同工作站上的应用程序之间)实现实时数据传输的通道标准;其次,它还针对过程控制的需要定义了在通道中进行传输和交换的格式。

OPC 标准的体系结构为客户/服务器模式,即将软件分为OPC服务器和OPC客户。

OPC服务器提供必要的OPC数据访问标准接口;OPC客户通过该标准接口来访问OPC数据。

运用OPC标准开发的软件由于都基于共同的数据及接口标准,因此相互之间具有很强的通用性。

这在工业控制领域中,具有十分现实的意义。

OPC服务器可由不同供应商提供,其代码决定了服务器访问物理设备的方式、数据处理等细节。

但这些对OPC客户程序来说都是透明的,只需要遵循相同的规范或方法就能读取服务器中的数据。

组态软件支持的OPC功能OPC是OLE for Process Control(过程控制中的OLE)的简称,OLE则是Windows和Macintosh操作系统上的Object Linking and Embedding(目标连接和嵌入)技术的简称。

这种技术允许我们在一个应用程序中使用其它应用程序中的对象。

OPC服务器程序是一种专门用于和自动化系统中的硬件进行通信的软件,相当于组态软件中的设备通信程序,只不过该种程序具有一种标准的和其它计算机程序通信的能力。

OPC通道使组态软件可以通过标准的OPC服务器程序间接和硬件设备通信。

OPC是开放的通信标准。

它的主要目的是增强不同应用程序间的信息互联能力。

即如果一个程序不能和某一设备通信,则可以通过另外一个能通信的程序间接和该设备通信。

能和设备通信的程序称为OPC服务器,需要通过OPC 服务器来和设备通信的程序称为OPC客户。

有些组态软件既可以作为OPC服务器,又可以是OPC客户。

也就是组态软件可以作为OPC客户和任何第三方的OPC服务器程序通信交换数据,这样即使组态软件无法直接通信的设备,也可以通过一个可以和该设备通信的第三方OPC服务器软件间接读写设备数据。

同样,组态软件可以作为OPC服务器为任何第三方支持OPC客户端协议的计算机软件提供工程中的数据。

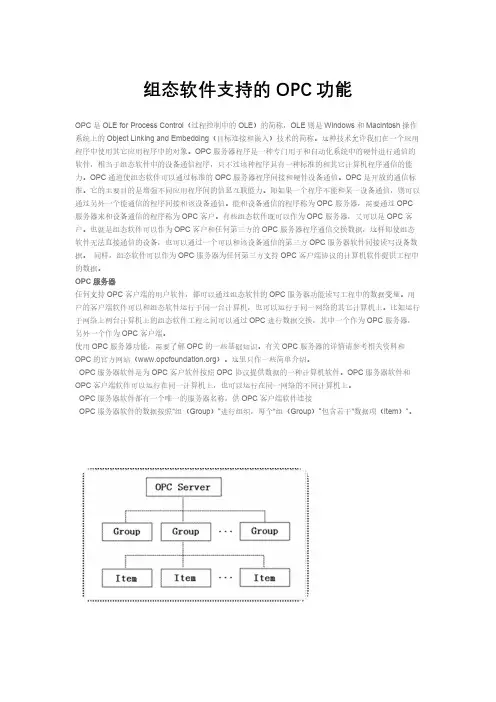

OPC服务器任何支持OPC客户端的用户软件,都可以通过组态软件的OPC服务器功能读写工程中的数据变量。

用户的客户端软件可以和组态软件运行于同一台计算机,也可以运行于同一网络的其它计算机上。

比如运行于网络上两台计算机上的组态软件工程之间可以通过OPC进行数据交换,其中一个作为OPC服务器,另外一个作为OPC客户端。

使用OPC服务器功能,需要了解OPC的一些基础知识。

有关OPC服务器的详情请参考相关资料和OPC的官方网站()。

这里只作一些简单介绍。

OPC服务器软件是为OPC客户软件按照OPC协议提供数据的一种计算机软件。

浅谈O P C技术在工业过程控制中的应用一、opc技术的产生随着工业生产的不断发展,工业控制软件取得了的长足的进步。

然而,由于生产规模的扩大和过程复杂程度的提高,工业控制软件面临着巨大的挑战。

在传统的控制系统中,智能设备与控制软件之间的信息共享是通过驱动程序来实现的,不同厂家的设备又使用不同厂家的驱动程序,迫使工业控制软件中包含了越来越来多的底层通信模块。

另外由于相对特定应用的驱动程序一般不支持硬件特点的变化,这使工业控制软件的维护带来不便。

还有,在同一时刻,两个客户应用一般不能对同一个设备进行数据填写,因为它们有不同的、相互独立的驱动程序,同时对同一设备进行操作,可能会引起存取冲突,甚至导致系统崩溃。

opc技术的产生出现很好地解决了这些问题。

二、OPC规范概述OPC是一个工业标准,它包含一整套接口、属性和方法的标准集,提供给用户过程控制和工业自动化应用。

OPC技术的实现由两部分组成:OPC服务器和OPC客户应用部分。

OPC服务器的工作就是收集现场设备的数据信息,然后通过标准的OPC接口传送给OPC客户端应用。

OPC 客户端通过标准的OPC接口接收数据信息。

在具体的实现过程中,客户可以根据自己的需求挑选相应的规范使用。

其中数据高访问规范提供给用户访问实时过程数据的方法:报警和事件规范提供了一种由服务器程序将现场的事件或报警通知客户程序的机制:历史数据存取规范用来提供用户存储的过程数据存档文件、数据库或远程终端设备中的历史以及分析这些历史过程数据的方法。

三、采用OPC规范设计系统的特点1、采用标准的Windows体系接口,硬件制造商为其设备提供的接口程序的数量减少到一个,软件制造商也仅需要开发一套通讯接口程序。

2、OPC规范以OLE/DCOM为技术基础,而OLE/DCOM支持TCP/IP等网络协议,因此可以将个子系统从物理上分开,分布于网络的不同节点上。

3、OPC按照面向对象的原则,将一个应用程序(OCP服务器)作为一个对象封装起来,只将接口方法暴露在外面,客户以统一的方法去调用,从而保证软件对客户的透明度,使得用户完全从底层的开发中解脱出来。

什么是OPC服务器,在⼯业控制中起到什么作⽤什么是OPC?OPC代表OLE(对象链接和嵌⼊)过程控制。

OPC是最流⾏的数据连接标准,⽤于在控制器,设备,应⽤程序和其他基于服务器的系统之间进⾏通信,⽽⽆需进⼊数据传输的⾃定义驱动程序。

⼯⼚⾃动化系统或过程由来⾃不同供应商或供应商的不同协议的不同控制器和设备组成。

这些控制器和设备对于与业务或管理系统进⾏通信⾄关重要。

因此,OPC创建了⼀个环境来访问来⾃这些供应商的实时⼯⼚数据。

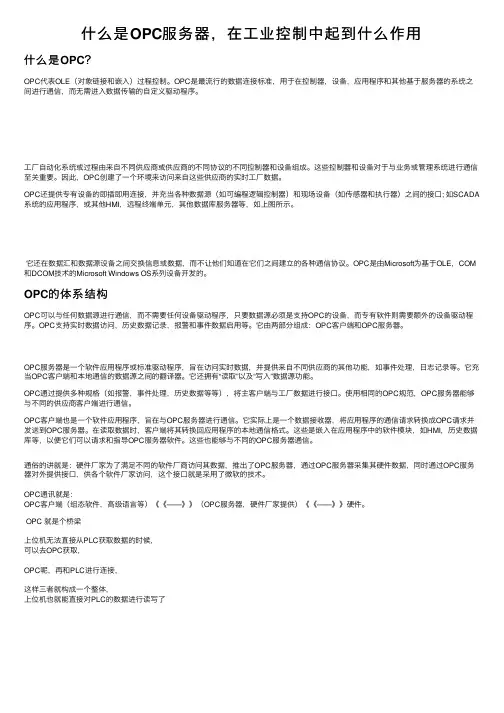

OPC还提供专有设备的即插即⽤连接,并充当各种数据源(如可编程逻辑控制器)和现场设备(如传感器和执⾏器)之间的接⼝; 如SCADA 系统的应⽤程序,或其他HMI,远程终端单元,其他数据库服务器等,如上图所⽰。

它还在数据汇和数据源设备之间交换信息或数据,⽽不让他们知道在它们之间建⽴的各种通信协议。

OPC是由Microsoft为基于OLE,COM 和DCOM技术的Microsoft Windows OS系列设备开发的。

OPC的体系结构OPC可以与任何数据源进⾏通信,⽽不需要任何设备驱动程序,只要数据源必须是⽀持OPC的设备,⽽专有软件则需要额外的设备驱动程序。

OPC⽀持实时数据访问,历史数据记录,报警和事件数据启⽤等。

它由两部分组成:OPC客户端和OPC服务器。

OPC服务器是⼀个软件应⽤程序或标准驱动程序,旨在访问实时数据,并提供来⾃不同供应商的其他功能,如事件处理,⽇志记录等。

它充当OPC客户端和本地通信的数据源之间的翻译器。

它还拥有“读取”以及“写⼊”数据源功能。

OPC通过提供多种规格(如报警,事件处理,历史数据等等),将主客户端与⼯⼚数据进⾏接⼝。

使⽤相同的OPC规范,OPC服务器能够与不同的供应商客户端进⾏通信。

OPC客户端也是⼀个软件应⽤程序,旨在与OPC服务器进⾏通信。

它实际上是⼀个数据接收器,将应⽤程序的通信请求转换成OPC请求并发送到OPC服务器。

在读取数据时,客户端将其转换回应⽤程序的本地通信格式。

基于OPC技术的工业仪表与组态软件的实时通讯随着科学技术的发展,应用于工业现场的各个系统不再是独立的系统,它们之间往往需要实现数据共享以发挥更大的作用。

OPC技术包括一整套的标准集,包括接口、属性和方法,用于过程控制和自动化系统。

不同厂商只要遵循OPC 技术标准就可以实现工业仪表与组态软件之间的实时通讯,实现数据共享。

标签:OPC技术;工业仪表;组态软件;实时通讯0 引言随着科学技术的发展,应用于工业现场的各个系统不再是独立的系统,它们之间往往需要实现数据共享以发挥更大的作用。

工业仪表与组态软件系统属于不同的工业领域,通常使用不同的专门设备、应用程序与控制系统,他们之间的数据共享成为一个难题。

如果工业软件之间采用传输网络数据包的形式进行数据共享,不仅效率低下,实现起来也非常麻烦。

面对复杂的数据共享要求,不标准、不统一的接口,不同类型的软硬件,所以需要一个通用的标准来解决这个难题。

由微软公司开发的基于微软OLE、COM和DCOM技术的OPC是一个工业标准,正解决了不同系统及应用程序之间的数据交换和共享问题。

OPC技术包括一整套的标准集,包括接口、属性和方法,用于过程控制和自动化系统。

不同厂商只要遵循OPC技术标准就可以实现工业仪表与组态软件之间的实时通讯,实现数据共享。

基于OPC技术的自动化软件以其数据资源共享性、数据传输安全性、数据实用性得到人们的广泛关注,成为工业控制及其自动化系统设计过程中不可或缺的一部分[1]。

1 OPC技术的背景传统自动化系统中应用程序是通过驱动程序与硬件设备进行通信的,存在着诸多局限性。

在应用过程中难以做出通用的驱动程序,由于设备型号不同,升级换代较快,开发者需要根据需求的不断变化而持续的开发驱动程序,为软件开发者带来了繁重的工作,造成了资源浪费。

工业仪表和自动化行业需要一种开放的、有效的通信标准,可以将分布在工厂各处的工业仪表汇总到自动化系统中进行集中管控,实现工业仪表与自动化组态软件之间数据共享,把工业现场的数据汇总到企业控制中心。

力控组态软件的OPC支持----北京三维力控科技有限公司力控实时数据库支持OPC标准,作为OPC客户程序,它可以从其他OPC服务器程序中访问数据。

与DDE类似,当力控数据库作为客户端访问OPC服务器程序时,是将OPC服务器程序当作一个I/O设备。

数据库中的点参数通过I/O数据连接与OPC服务器程序进行数据交换。

一、OPC适应范围利用OPC技术,主要实现:1、在线数据监测。

实现了应用程序和工业控制设备之间高效、灵活的数据读写。

2、报警和事件处理。

提供了OPC服务器发生异常时,以及OPC服务器设定事件到来时向OPC客户发送通知的一种机制。

3、历史数据访问。

实现了读取、操作、编辑历史数据库的方法。

4、远程数据访问。

借助Microsoft的DCOM技术,OPC实现了高性能的远程数据访问能力。

二、力控的OPC设备力控充分利用了OPC服务器的强大性能,为工程人员提供方便高效的数据访问能力。

在力控中可以同时挂接任意多个OPC服务器,每个OPC服务器都被作为一个外部设备,工程人员可以定义、增加或删除它,如同一个PLC或仪表设备一样。

一般来说,工程人员在OPC服务器中定义通信的物理参数,定义需要采集的下位机变量(数据项);然后在力控中定义力控变量和下位机变量(数据项)的对应关系。

在运行系统中,力控和每个OPC服务器建立连接,自动完成和OPC服务器之间的数据交换。

三、OPC基本概念OPC是OLE for Process Control的缩写,即把OLE应用于工业控制领域。

OPC服务器由三类对象组成,相当于三种层次上的接口:服务器(Server)、组(Group)和数据项(Item)。

1、服务器对象(Server)拥有服务器的所有信息,同时也是组对象(Group)的容器,一个服务器对应于一个OPC Server,即一种设备的驱动程序。

在一个Server中,可以有若干个组。

2. 组对象(Group)拥有本组的所有信息,同时包容并逻辑组织OPC数据项(Item)。

OPC技术在组态软件之间通信的应用发表时间:2018-09-18T10:44:28.780Z 来源:《基层建设》2018年第24期作者:张立欣[导读] 摘要:近几年来,我国的经济发展水平在不断提高,国内的各项事业也都取得了众多成就,在这个过程中我国的产业结构逐渐发生了变化,工业领域得到了飞速发展,在人员、技术、设备以及经验上都在不断进步,当前的工业领域逐渐朝着技术化方向发展。

福州大学物理与信息工程学院福建福州 351100摘要:近几年来,我国的经济发展水平在不断提高,国内的各项事业也都取得了众多成就,在这个过程中我国的产业结构逐渐发生了变化,工业领域得到了飞速发展,在人员、技术、设备以及经验上都在不断进步,当前的工业领域逐渐朝着技术化方向发展。

由此出现了工业控制领域,其在工业发展的过程中占有总要位置,文章围绕的组态软件通信就属于工业控制领域,将OPC技术应用到组态软件之间的通信当中,能够推动工业控制领域的进一步发展。

关键词:OPC技术;组态软件;通信;应用一、前言随着经济全球化的不断深入,各国之间的联系日益紧密,我国的经济发展迅速,但仍与发达国家存在差距,但是我国的产业结构在不断优化,农业朝着集约化方向发展,第三产业发展迅速,工业所占比重仍然最大,工业领域作为我国的重要经济支柱之一,它的发展为我国国民经济的发展做出了重大贡献,为了能够不断促进其进步,相关人员顺应现代化发展的潮流,希望能够通过技术的改进来推动其向现代化工业发展,在这个过程中工业控制领域也可以发挥很大的作用。

二、关于OPC技术的概述2.1关于OPC技术的含义及简介概述OPC主要是指一种工业标准,该工业标准由OPC基金会进行管理,它包括一整套的属性、接口以及方法的标准集,主要被用于自动化控制系统和过程控制[1]。

在OPC技术出现之前,为了能够获得现场设备的运行状态信息,每个开发商都需要研发出属于自己的接口函数,但是在整个工业过程中涉及很多方面和各种不同的设备,这就给开发商带来了很大的负担,而OPC技术主要针对这个问题进行了解决,在运行过程中它能够将现场设备数据与电脑终端很好地联系起来[2]。

大连理工大学硕士学位论文OPC技术在工控组态软件中的研究及应用姓名:李宏宇申请学位级别:硕士专业:控制理论与控制工程指导教师:杨素英20050301大连理工大学硕士学位论文摘要OPC把对象链接和嵌入技术应用于工业过程控制领域,为工业控制领域提供了一种标准的数据访问机制。

本文研究和实现了OPCDA服务器和客户程序,并将OPC技术应用到“电除尘上位机监控系统组态软件”实际项目的设计和开发过程。

监控系统软件在工控现场实际运行并得到较好的效果。

本文在深入研究OPCDA规范和COM技术的基础上进行了OPCDA服务器和客户程序的设计和开发,给出了主要的实现方法和步骤,并针对OPC服务器的安装注册、内部对象的聚合和数据存取过程等问题进行细致的研究,提出了解决这些问题的详细方法。

此外,在研究OPCXML-DA规范和WebSeqvice技术的基础上,对新一代的OPC技术的特点进行分析。

本文将OPC技术应用到工控组态软件的开发和设计过程,对其诸多方面进行优化设计,主要体现在以下三个方面:实现了具有OPC服务器功能的工控组态软件的开放式接口及接口函数,实现工业控制软件间的数据交互和无缝集成;开发出利用OPC技术进行数据传输的双机热各软件,提高了数据备份过程的工作效率;并使用OPC服务器开发工具包进行基于DUTS000设备的OPC服务器的开发,实现了将EPA设备与现有人机界面软件的连接。

OPC技术的应用范围非常广泛。

它作为一种具有开放性、互操作性的数据交换技术,给工业控制软硬件的发展带来了巨大的影响。

荚建词:0PC服务器:0Pc客户;工控组态软件;组件对象模型;Web服务里鉴垫查垄王堡塑查鏊堡!竺婴塞墨堡旦——ResearchandApplicationofOPCinConfigurafionSoftwareAbstractOPCappliesOLE(ObjectLinkingandEmbedding)technologyintoIndustryProcessControlFields,andprovidesakindofstandarddataaCCeSSmethod.ThepaperresearchesandimplementsOPCDAserverandclient,andappliesOPCtechnologyintothedesignanddevelopmentprocessofIndustryControlConfigurationSoftware.Themoditoringsystemrunsnormallyinfactoryandmakesgoodresult.ThepaperstudiesdeeplyOPCDAspecification,designsanddevelopsOPCserverandclientbasedonCOMtechnology,providesmainmethodst0implementit.Futhermore,thepapergoesde印intotheinstallationandregisterofOPCserver,theaggregationofintemalobjects,andtheprocessofdataaccess.Besides,thepaperanalysescharacteristicofnewOPCtechnologybasedonOPCXML—DAspecificationandWebServices.ThepaperappliesOPCtechnologytothedevelopmentanddesignprocessofIndustryControlConfigurationSoRware,andoptimizesitinmanyaspects,whicharelistedasfollowings:openinterfacemodelandinterfacefunctionsofConfigurationSoftwareasOPCservera雎implemented,andithelpstoachievedataexchangeandseamlessintegrationamongindustrycontrolsoflwares;Dual-serverHot-standbysystemwhichIransfersdatabyOPCtechnologyiscompleted,whichimprovestheworkefficiencyinbackupingdata;OPCserverbasedDUT5000deviceisdevelopedbyOPCservermoist,whichmakestheconnectionbctwecnEPAdeviceandHMIsoltwarc.OPCtechnologyisappliedwidely.andasadataexchangetechnologywit}luniversalstandard,OPCtechnologybringsenormouseffectstothedevelopmentofsoftwareandhardwareinindustryconlr01fields.KeyWords:OPCServer;OPCClient;ConfigurationSoftware;COM;WebService.II-独创性说明作者郑重声明:本硕士学位论文是我个人在导师指导下进行的研究工作及取得研究成果。

OPC服务器软件开发及在DCS中的应用(1)2007-5-23 20:33:001引言长期以来,不同硬件制造厂商的设备通常存在不同的通信机制,容易造成“信息孤岛”的现象。

为了集成系统中的不同设备的数据,软件开发人员不得不投入大量时间和精力去构造底层软件,从而拖延了开发周期。

为此,工业控制领域迫切需要一种能进行数据访问和管理的开放标准,以使各类设备之间的通信更加灵活[1]。

90年代,世界上一些领先的软硬件供应商与微软公司合作,制定了一套OPC规范。

OPC是一个工业标准,基于微软的OLE(现在的ActiveX)、COM和DCOM技术,它包括一整套接口、属性和方法的标准集,用于过程控制和制造业自动化系统[2]。

1996年8月,通过OPC Task Force组织发布了OPC 1.0版规范。

1998年,OPC Foundation组织又推出了OPC 2.0版[3],并修正了1.0版中的一些错误,新增了几个接口,调整了数据通信的方法,使得程序运行更加稳定、可靠。

OPC技术规范的优点在于能把软、硬件开发彻底分开,将访问接口的任务留给硬件生产厂家或第三方厂家完成,最终以OPC服务器的形式提供给用户。

OPC技术提出后,便在控制领域中得到广泛的应用[4]。

国际上许多著名硬件制造商也纷纷在自己的产品中增加OPC接口。

本文在介绍OPC技术和OPC服务器接口软件实现的基础上,阐述其在化肥厂造气炉分布式控制系统中的应用。

2 OPC技术简介2.1 COM技术OPC技术主要基于微软公司的COM技术。

COM是一种广泛使用的组件工具,为软件设计提供了丰富的集成服务[5]。

COM采用二进制规范形式,建立能够相互通信的组件,只要按照COM规范,利用高级语言实现的代码,都能很好地在一起实现软件功能;而DCOM则是COM在分布式计算领域中的无缝扩展,实现了网络连接的透明性。

2.2 OPC技术规范OPC技术规范有三种:(1)OPC数据存取(Data Access)规范;(2)OPC报警与事件(Alarm and Event)规范;(3)OPC历史数据存取(Historical Data Access)规范。

摘要随着计算机技术的不断发展,应用于工业控制领域的软件与硬件设备的种类也越来越丰富,系统集成变得越来越复杂与困难。

所以,无论是对于客户还是开发者而言,一套统一、通用的标准是非常必要的。

OPC DA主要是提供现场层和应用软件间的纵向的数据集成和互操作。

OPC客户端能通过标准接口与一个或多个不同提供商的服务器通信。

OPC DX由于定义了一个通用的接口,使得不同总线协议的设备和控制器通过以太网进行直接数据交换成为可能。

(毕业设计)本文首先分析了OPC概况及优点,仔细研究了一下OPC的各种规范。

在弄清OPC服务器的结构及实现步骤的基础上,进行了服务器的测试及仿真试验。

包括了服务器的注册及实现程序,并进行了简单的模拟仿真,并验证了OPC技术的软件开放性。

(毕业设计)关键词:OPC;开放性及互操作性;OPC数据访问;OPC数据交换Application and Study ofOPC for Industrial Control SystemAbstractWith the development of computer technology, more and more software and hardware are used in industry control field and system integration becomes harder than before. So it is very necessary to use the same standard to communication for both user and vendor.OPC Data Access primarily provides vertical data integration and interoperability between measurement and automation systems on the manufacturing floor and client application. OPC client applications can communicate with one or more OPC servers from different suppliers. OPC Data exchange makes it possible by defining a set of interfaces that provides interoperability and allows data exchange among devices and controllers connected toEthernet networks using different field bus protocols.This text first analyzed OPC's general situation and its advantage, and understands various OPC carefully. On the base of understanding the structure of the OPC server and the realization procedure, designed an imitate true model experiment. Included the register and realization procedure of the server, and carried on a simple imitate true experiment, and proved the OPC software technique's openness.Key words:OPC;Openness and Interoperability;OPC DA;OPC DX研究课题的提出从OPC技术的应用和开发来看,OPC DA数据访问规范是核心,在工业控制系统的实际应用也最广泛,应用软件中OPC DA几乎成了必须的接口标准。

Automatic Control •自动化控制Electronic Technology & Software Engineering 电子技术与软件工程• 137●基金项目:项目类别:2017院级课题项目编号:JKY-201707。

【关键词】OPC 技术 工业网络控制系统 OPC 服务器随着社会与科技不断发展进步,为了满足日渐增长的工业生产发展需要与市场需求,多数企业都在建设或进行设备更新换代时,都会逐渐采用多种自动化系用,但是由于开发商与标准不同的原因导致各设备之间接口不相容,难以实现工业网络控制系统的正常运行,而OPC 技术作为一种工程标准,则能够有效解决这一问题。

1 OPC接口技术在工业网络控制中的应用1.1 OPC服务器对象与接口在OPC 服务器中,其服务对象主要包括以下三类:OPC 服务器、OPC 组、与OPC 项。

在这三个对象当中,每一个对象都包含着多个接口,并且在系统中的数据只能够通过这三个对象中的不同接口来进行访问。

而在OPC 服务器运行过程中,客户程序只需要利用接口直接将其与OPC 服务其对象相连,就能够利用服务器对象中所创造出的指针将所需OPC 组对象与客户程序相连,提供对象数据供客户程序利用。

仅通过管理OPC 组便能够实现对OPC 项的管理访问,既能够提高信息存取速率,又能够优化系统管理程序。

OPC 自定义接口与OPC 自动化接口是OPC 服务器最常用的两种接口,一般使用客户端程序进行访问,该客户端主要采用C/C++等语言进行编写。

在实际的操作工程中,人们更多使用的是自动化接口,这是由于自动化接口配置的连接更加便捷,但是值得注意的是,自动化接口并不是所有OPC 服务器都具备的,对于还使用着自定义接口的服务器,要将其进行进一步封装才能够转化成为自动化接口。

1.2 OPC数据访问服务器OPC 技术在工业网络控制系统中的应用文/杨虎 乔立慧OPC 数据访问服务器、OPC 报警和事件服务器、OPC 历史数据访问服务器以及OPC 批量服务器是OPC 规范中所规定的几种服务器。

OPC技术及其在工控组态软件中的应用[摘要]介绍了OPC技术及在工业控制软件中的具体应用。

重点叙述了OPC技术原理和特点,OPC数据采集技术和OPC冗余技术。

[关键词] OPC,OPC控件,OPC冗余服务器。

1.引言OPC全称是OLE for Process Control,是过程控制业中的新兴标准,它的出现为基于Windows的应用程序和现场过程控制应用建立了桥梁。

在过去,为了存取现场设备的数据信息,每一个应用软件开发商都需要编写专用的接口函数。

由于现场设备的种类繁多,且产品的不断升级,往往给用户和软件开发商带来了巨大的工作负担。

通常这样也不能满足工作的实际需要,系统集成商和开发商急切需要一种具有高效性、可靠性、开放性、可互操作性的即插即用的设备驱动程序。

在这种情况下,OPC标准应运而生。

OPC 以O LE/COM/DCOM机制作为应用程序级的通信标准,采用客户/服务器模式,把开发访问接口的任务放在硬件生产厂家或第三方厂家,以OPC服务器的形式提供给用户,解决了软、硬件厂商的矛盾,完成了系统的集成,提高了系统的开放性和可互操作性。

2.OPC技术及接口OPC技术的实现包括两个组成部分,OPC服务器部分及OPC客户应用部分,其应用模式如图1所示。

OPC服务器是一个典型的现场数据源程序,它收集现场设备数据信息,通过标准的OPC接口传送给O PC客户端应用。

OPC客户应用是一个典型的数据接收程序,如人机界面软件(HMI)、数据采集与处理软件(SCADA)等。

OPC客户应用通过OPC标准接口与OPC服务器通信,获取OPC服务器的各种信息。

符合OPC标准的客户应用可以访问来自任何生产厂商的OPC服务器程序。

OPC标准以微软公司的OLE技术为基础,它的制定是通过提供一套标准的OLE/COM接口完成的。

在Windows 3.1下,微软公司通过OLE 1技术使相对独立的不同应用程序结合到一起成为可能,向用户软件模块化迈进了关键一步。