电动给水泵油系统进水原因分析及处理

- 格式:docx

- 大小:2.86 MB

- 文档页数:7

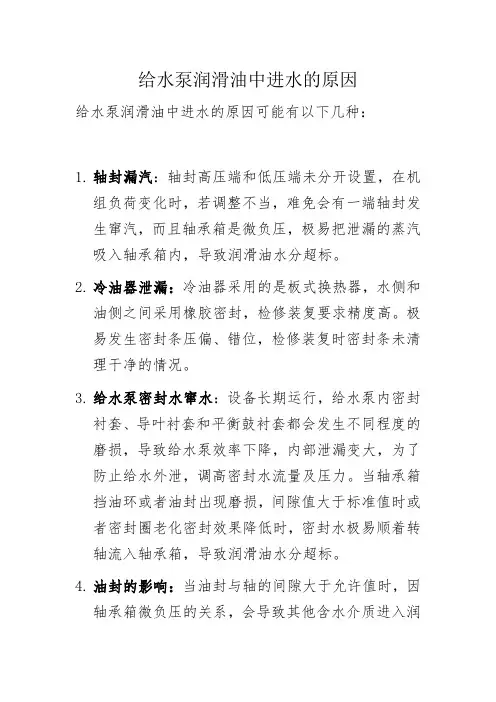

给水泵润滑油中进水的原因

给水泵润滑油中进水的原因可能有以下几种:

1.轴封漏汽:轴封高压端和低压端未分开设置,在机

组负荷变化时,若调整不当,难免会有一端轴封发生窜汽,而且轴承箱是微负压,极易把泄漏的蒸汽吸入轴承箱内,导致润滑油水分超标。

2.冷油器泄漏:冷油器采用的是板式换热器,水侧和

油侧之间采用橡胶密封,检修装复要求精度高。

极易发生密封条压偏、错位,检修装复时密封条未清理干净的情况。

3.给水泵密封水窜水:设备长期运行,给水泵内密封

衬套、导叶衬套和平衡鼓衬套都会发生不同程度的磨损,导致给水泵效率下降,内部泄漏变大,为了防止给水外泄,调高密封水流量及压力。

当轴承箱挡油环或者油封出现磨损,间隙值大于标准值时或者密封圈老化密封效果降低时,密封水极易顺着转轴流入轴承箱,导致润滑油水分超标。

4.油封的影响:当油封与轴的间隙大于允许值时,因

轴承箱微负压的关系,会导致其他含水介质进入润

滑油系统,导致润滑油含水量超标。

5.排烟风机的影响:出口管线较长,整体垂直走向,

当遇到气温较低时,排气管内烟气中水汽会凝结成水,倒流回油箱内,不仅影响润滑油颗粒度品质,也会导致水分超标。

6.其他影响:润滑油油箱顶部检修孔、人孔门、回油

滤网盖板密封不良。

油泵端面密封不良。

轴承箱盖、轴承观察窗密封不良。

这些方面,不仅会因油系统的微负压使空气中水分进入油系统,还会造成油系统颗粒度超标,润滑油发生渗漏等。

以上内容仅供参考。

3、4号机电动给水泵密封水回水不畅原因分析及处理我公司3.4号机电动给水泵密封水回水存在回水不畅的现象,密封水回水不畅,致使密封水泄漏,还有可能进入轴承,导致电泵润滑油乳化,这样就使这部分凝结水无法回收,提高了机组的补水率,影响机组的经济性。

标签:电泵密封水回水不畅原因分析处理一、3、4機电动给水泵密封水回水运行现状1.我公司3.4号机电动给水泵为上海电力修造厂生产的FK6D32型泵,该型号给水泵的密封系统为反螺旋迷宫密封,主要原理是通过间隙控制的方式来调整给水泵的泄露量。

给水泵密封水取自凝结水泵出口母管,并在取水管路中设置高精细的滤网,过滤来密封水,以保证其纯度;回水可分为两路:一路经过直接去回水母管,流入地沟,一路经水封进入凝汽器汽侧;泄荷水返回到给水泵的前置泵进口进口管道。

密封水的泄漏温度的调整是通过对轴套中部注入密封水的方式来进行的,因此,对于注入密封水的质量,保持高纯度,且不含杂质。

给水泵投入正常运行后,给水从泵入口和泵的平衡腔室沿迷宫密封分别泄出;电动给水泵泵在备用泵期间,给水继续保持从迷宫密封外泄。

2.在所有工况条件下运行,压力控制阀调节到迷宫密封压力至如下数值:密封水压力=泄荷水压力+0.1Mpa,凝结水以高于泄荷水0.1Mpa的控制压力注入,压力控制阀保持密封水与泄荷水之间的压差在0.1Mpa,压力阀需要安装一个独立的差压控制执行器,自动执行器信号取自于密封水和泄荷水上的接头。

每台泵传动端和自由端两只迷宫,只须一只压力控制阀控制。

为减少控制阀和迷宫密封之间的管道损失,控制阀应尽可能的安装在靠近给水泵处。

我公司电泵密封水调节阀位置安装在汽机房零米层,设计正常时3.4号机电泵密封水回水经U型水封回收至凝汽器汽侧,在电泵备用时曾与运行专工调试将密封水回水经多级水封回收至凝汽器,但密封水回水存在回水不畅的现象,密封水回水不畅,致使密封水泄露,沿轴进入轴承乳滑油系统,导致电泵润滑油乳化,造成目前3.4号机电泵偶合器油箱内油多次乳化,严重影响到电动给水泵、液力偶合器的正常安全运行,而排入地沟,则使这部分凝结水无法回收,提高了机组的补水率,影响机组的经济性。

电动给水泵滑油系统的调试及处理邹伟明;罗吉江【摘要】在核电机组中,电动给水泵润滑油系统是给水泵重要的组成部分.依据某核电机组电动给水泵润滑油系统的运行特点,分析了该润滑油系统在调试及运行中出现的多项问题,并反馈了调试经验,可为同类机组的运行及系统调试,提供借鉴.【期刊名称】《电站辅机》【年(卷),期】2018(039)003【总页数】3页(P45-47)【关键词】核电;给水泵;电动;润滑油;系统;调试;过程;处理【作者】邹伟明;罗吉江【作者单位】山东核电有限公司,山东烟台265116;山东核电有限公司,山东烟台265116【正文语种】中文【中图分类】TK264.1+20 概述在压水堆核电机组中,由给水泵将除氧器给水升压后,再经高压加热器升温,然后供给蒸汽发生器。

某核电机组采用了单级双吸定速给水泵,由前置泵和主泵构成,布置在常规岛侧的零米处。

2台给水泵共用1台电机,正常运行时,每台给水泵能提供33.3%的总给水流量,无备用泵[1]。

在调试给水泵润滑油系统的过程中,出现了辅助润滑油泵不能自动停运、给水泵电机回油温度高等问题。

通过排查原因,从根本上解决了这些问题,为后续同类型机组给水泵润滑油系统的调试,提供借鉴。

1 给水泵润滑油系统每台给水泵均配置了独立的润滑油站。

润滑油站为整体式布置,应用了模块化设计。

给水泵布置在零m处,是为了确保主给水泵润滑油回油的通畅,润滑油箱被布置在地面下的地坑中。

给水泵润滑油系统主要由1个油箱、2台辅助油泵、1台安装在泵轴上的轴头泵、1台管壳式冷却器、1台双筒过滤器及相应的管道、阀门等设备构成[2]。

1.1 系统流程当给水泵停运后,由给水泵润滑油系统中的任1台辅助油泵,提升润滑油的压力。

润滑油经冷油器冷却后,经过双筒过滤器进行过滤,再分别为主给水前置泵、电机、变速箱及主给水泵提供润滑油。

当给水泵运行时,安装在主给水泵轴上的轴头泵随之运行,油箱内润滑油经轴头泵升压后,再进入给水泵润滑油母管,依次经过冷却器和过滤器,为设备提供润滑油。

水泵故障分析及处理措施摘要:近年来,我国对电能的需求不断增加,发电厂建设越来越多。

发电厂水泵在长时间运行过程中会出现各种各样的故障问题,这些问题会给电厂的安全生产造成威胁。

本文首先对水泵故障分析及处理措施进行研究,其次探讨水泵维护措施,以供参考。

关键词:发电厂;水泵;故障;检修;措施引言水利工程引水灌溉要先行,水利经济的快速发展,对大型双吸离心泵的需求将会越来越大。

研究泵站大型水泵的运行管理及维修养护技术,及时发现水泵故障,诊断分析原因,快速消除缺陷,对保障泵站安全运行,延长水泵使用寿命,降低泵站能耗、减少供水成本、提高装置效率尤为重要。

1水泵故障分析及处理措施1.1水泵无水流排出(1)水泵机组进水阀、出水阀或检修阀门未打开或因机械、电气故障阀门自动关闭所致。

泵站水泵机组在开启前,进水阀、出水阀及检修阀都处于全关状态,无论是就地或远程方式操作,均须打开进水阀和检修阀,使泵体内充满水,关闭出水阀启动(为了降低启动功率),若启动操作中未能打开进水阀、检修阀,泵体内因没有灌满或机组启动后未能及时打开出水阀,水泵无水流排出。

(2)管道及泵壳内积气。

当管道及泵体内积气未排出就启动水泵机组,由于泵体内未能达到真空状态,水泵无水流排出。

(3)吸入管路漏入空气。

水泵机组的吸入管路或连接的抽真空泵管路密封不严,导致管路内进入空气,无法完全充满液体,水泵无水流排出。

(4)水泵进口或叶片被异物堵塞。

当泵站引水渠道或进水池内有较大异物,如树根、柴草、薄膜、溺水的动物或进水池底部脱落的混凝土块等,都有可能堵塞进水阀和水泵叶轮进水口及叶片,导致水泵无水流排出或运行中断流。

(5)水泵吸程过大。

运行中,水泵进水池的液面是浮动变化的,在管道长度、弯道及管件数量确定的情况下(即局部阻力损失不变),进水池水位过低,会导致水泵吸程增加,启动后不出水或运行中发生断流。

1.2管道振动治理加装轴向限位后管道对给水泵轴向推力和扭矩略微减小,但加大了管道对前置泵的轴向推力和扭矩,总体小于前置泵推力和扭矩允许的最大值。

汽动给水泵润滑油进水原因分析及处理措施发表时间:2018-05-15T09:34:24.033Z 来源:《电力设备》2017年第34期作者:周历徐云清[导读] 摘要:针对660MW超超临界机组HPT300-340型汽动给水泵油中进水问题,通过对设备结构及相关系统深入分析,逐一排查油中进水的可能性,找到油中进水根本的原因。

(重庆三峰环境产业集团有限公司重庆 400000)摘要:针对660MW超超临界机组HPT300-340型汽动给水泵油中进水问题,通过对设备结构及相关系统深入分析,逐一排查油中进水的可能性,找到油中进水根本的原因。

保证机组安全运行的前提下,采取临时措施控制油中含水量,并介绍最终改进方案及结果,对同类型机组给水泵油中进水控制及处理具有重要的意义。

关键词:汽动给水泵;油中进水;密封轴套;泄漏;改进前言某电厂一期工程2×660MW超超临界机组,给水系统配备2台50%容量汽动给水泵和一台30%容量电动定速给水泵。

汽泵为上海电力修造总厂制造的HPT300-340型卧式多级筒体式离心泵(芯包为进口苏尔寿),给水泵驱动用小汽机为杭州汽轮机厂制造,型号及配汽型式为:NK63/71型单缸、单缸、单流、反动式、纯凝汽、再热器冷段蒸汽切换。

该厂2012年3月投运以来,1号机B汽动给水泵在运行过程中发生润滑油油中含水量超标问题,机组负荷在500MW以上的工况运行时,油中含水量最高达到260mg/L。

1 润滑油系统进水存在的危害根据GB/T7596—2008中关于电厂用运行中汽轮机油质量标准的规定,200MW以上机组润滑油含水量控制指标应≤lOOmg/L,自2012年3月机组投产以来,1号机B汽泵润滑油含水量一直超标。

给水泵油中进水造成油质变差,润滑特性恶化,破坏轴承的润滑油膜,使润滑效果变差,严重时会导致轴瓦乌金熔化损坏、泵组振动超标等后果,水分也会加速油中有机酸对管道的腐蚀和机械设备的锈蚀,润滑油含水量超标还将导致润滑油添加剂失效,使润滑油的低温流动性变差,润滑油乳化的趋势增大,当温度高到一定程度时,水分汽化形成汽泡,不但破坏油膜,还因气阻影响润滑油循环和供油。

防止小汽机油中进水技术专题报告二0一三年十月一、引言在大型火电厂,普遍存在给水泵汽轮机润滑油中进水现象。

润滑油中含水量超标造成油质变差,润滑油乳化,抗泡沫性能变差,产生乳化物及油泥;水分还会促进氧化作用,使油的氧化安全性降低,而润滑油氧化后,产生不溶性物质和有机酸,在轴承通道内及冷油器、过滤器、主油箱内形成胶质和油泥。

另外,在机组启动过程中, 由于小汽轮机润滑油不合格,使汽泵组无法启动,造成机组不能正常带负荷,对发电量与机组效率造成很大影响。

因此,分析小汽轮机润滑油中进水的原因,找出相应的解决办法是十分必要的。

而小机润滑油进水与给水泵轴封装置的密封性能密切相关。

二、给水泵轴封装置简要介绍给水泵的轴封装置必须密封性能好、可靠性高、便于维护,尤其是输送高温水(120~200℃)的关系,一旦泄漏发生会导致机组运行停止,故其技术要求较高。

给水泵使用的轴封装置形式(如图1)主要有:填料密封机械密封浮动环密封水力节流密封较小流量的泵一般采用填料密封和机械密封,大型泵多采用浮动环密封和水力节流密封。

后两种密封形式为非接触式密封,可以不受密封条件的限制。

由于配合部位寿命长、免维护,运行业绩最多。

但是,这两种密封必须配套外部密封水(凝结水)系统、密封水控制设备、排水回收设备等,整套装置较为复杂。

水力节流密封:其主要原理在密封部位的轴或孔或同时在两者的表面刻有螺旋槽。

当轴高速旋转时,螺旋对充满在密封间隙的流体产生泵送压头, 这一泵送压头与被密封的介质压力相平衡, 从而阻止密封介质的泄漏。

由于是非接触型密封,必须从节流衬套的中间注入低温密封水(通常使用凝结水),以防止高温给水向大气中喷出、变成蒸汽。

密封水注入系统有两种方式:压力控制方式:采用压力控制方式时,控制注入压力比泵内压力(吸入压力)高出一定数值(一般为0.7~1.5 kgf/cm2),泵两侧的节流衬套可以共用一个压力控制阀,系统相对简单。

但是,由于泵停止时会有低温密封水进入泵内部,进而影响泵均匀的暖泵状态,所以仅适用于单级前置增压泵。

汽轮机给水泵润滑油中进水原因分析及处理摘要:在发电厂中给水泵汽轮机中,油中带水的问题经常出现,由于润滑油中含水超标会直接降低润滑的效果,进而影响设备的使用,严重影响油膜形成,造成轴承损坏,同时是机组振动超标的原因之一。

本文就对汽轮机给水泵润滑油中进水原因及处理措施进行深入探讨。

关键词:汽轮机;给水泵;润滑油;进水在火电厂,给水泵组润滑油中常存在进水现象。

润滑油的含水量超标会造成油质变差、润滑油乳化、抗泡沫性能变差,进而产生乳化物和油泥。

水分还会促进润滑油氧化,使油的氧化安全性降低。

润滑油氧化后,还会产生不溶性物质和有机酸,在轴承通道及冷油器、过滤器、主油箱内形成胶质和油泥。

另外,在机组启动过程中,由于润滑油不合格而使给水泵组无法启动,会造成机组不能正常带负荷,对发电量与机组效率造成很大影响。

因此,分析给水泵组润滑油中进水的原因并彻底解决,是非常必要的。

1轴端密封情况1.1给水泵轴端密封工作原理泵装有固定衬套注射密封水卸荷型迷宫密封,保证泵在运行时密封水不进入泵而给水不泄露出来。

冷凝水注射到密封腔室内向泵送水方向流去,在卸荷换内与外漏的泵给水相遇,在那里由管子再连通到前置泵进口,只要密封水压力大于前置泵进口压力,就不会从密封腔室里漏出热水。

还有一部分水沿着迷宫密封泄露经过U型水封到凝汽器。

当泵在备用状态下,密封水可以进入泵内帮助泵冷却,可以防止热分层形成而造成变形。

密封水水源采用本机组凝结水泵出口凝结水,凝结水经过密封水调整门作为主泵迷宫密封冷却水源,以及到前置泵机械密封作为动静环冷却水源。

进入主泵轴封的压力水通过压力调整门控制密封水压力高于卸荷水压力0.1Mpa。

1.2轴端密封异常运行工况汽动给水泵油中进水一般发生在给水泵启动、停止过程中,并且与给水泵轴端密封水的工作情况有关。

当密封水回水不畅,或者无压回水排放量超过密封水回水管路排水能力时,密封水回水室液位升高。

如果液位过高,回水室呼吸器就会冒水,同时部分回水就会越过水挡,进入密封水回水室与润滑油室之间的隔离腔室,该腔室的排水管就会有水排出。

汽轮机给水泵润滑油中进水原因及解决措施摘要:在给水泵汽轮机中,给水泵进水的情况经常出现,而给水泵润滑油中如果水超标会对润滑的效果产生直接的影响,从而造成设备不能正常的使用,对油膜的形成产生很大的影响,导致轴承损坏以及机组振动超标。

基于此,文章分析了汽轮机给水泵润滑油中进水的原因并提出了相应的解决措施,希望可以让水泵的安全运行得到保障。

关键词:汽轮机给水泵;润滑油;进水原因;解决措施引言汽轮机润滑油箱是确保机组正常运行的关键,为了确保汽轮机润滑油箱安全运行,就需要对其黏度、颗粒度、酸值、闪点、破乳化度、水分以及液相锈蚀等指标进行检测,在这些指标中,水分是确保其正常运行的最关键的指标之一,同样也是其中最容易出现超标的一项指标。

如果汽轮机给水泵润滑油中的水分超标,就会在很大程度上降低润滑效果,从而增加各部件之间的摩擦力,导致设备的老化程度加大,同时还会影响到油膜,对轴承产生破坏,从而引起机组振动等。

在启动机组的时候,机组也将无法带动负荷,从而对机组的发电量和效率都产生影响。

由此可见,分析润滑油系统进水的原因,并且对这种现象予以控制,是确保各大电厂顺利开展生产作业的关键。

1、汽轮机润滑油箱系统介绍1.1润滑油系统一般情况下,汽轮机润滑油箱主要有加热器、阀门、汽轮机主轴驱动的主油泵、顶轴装置、盘车装置、冷油器、油箱、逆止门、油位指示器、事故油泵、排烟系统、滤网、润滑油泵以及不同规格的检测仪器和不锈钢管道等部分组成。

汽轮机润滑油箱的作用以及功能主要是调节保安系统中的压力油以及给汽轮机发电机轴承供给润滑油[1]。

1.2轴封系统汽轮机润滑油箱的轴封系统所使用的是带有自动调节装置的闭式轴封系统,该系统的主要组成部分有轴端汽封、加热器、供汽母管压力调整机构或管道组成的闭式轴封系统以及减温器等。

轴封系统主要有以下几个方面的作用:①能够防止空气进入到汽缸中然后对机组真空系统产生破坏;②避免蒸气进入到轴承座,使润滑油系统进水;③避免蒸气沿着高、中压缸轴端向外部泄气。

电动给水泵油系统进水原因分析及处理时岩(宁夏大唐国际大坝发电有限责任公司,宁夏青铜峡751600)摘要:电动给水泵(电泵)是火电机组的主要辅助设备之一,电泵油系统(油系统)管路系统布置比较复杂,油系统进水后需要科学的方法处理,如果处理方法不当,会增加处理时间和工作量,延长电泵的退备时间。

通过对我厂油系统进水后处理方法的分析和总结,提出了一套科学的方法快速的处理油系统进水,及时恢复电泵备用,提高机组运行可靠性。

关键词:电泵,油系统进水,处理方法Cause Analysis and Treatment for Water into Lubricating Oil System ofElectric Water PumpAbstract:Electric water pump is one of the main auxiliary equipment of thermal power units, the piping system layout of electric pump oil system is more complex. We needs scientific method to deal with water into the oil system.It will increase the processing time and workload, prolonged retreat for the electric pump if the processing method is undeserved. Through the analysis and summary of the treatment method of water inlet oil system in our plant, we put forward a set of scientific method to treatment water into oil system rapidly, restore the electric pump spare time, and improve the operation reliability of the generating unit.Key words: Electric water pump, Water into the oil system, Processing method锅炉给水泵的拖动方式一般分电动机与汽轮机2种,即分电动给水泵和汽动给水泵,目前大型火电机组均采用汽动给水泵运行,电泵备用方式布置,当1台汽动给水泵组跳闸后,电动给水泵组联启给汽包供水[1]。

近几年,随着电网的不断饱和,火电机组调峰变的越来越频繁,导致汽动给水泵缺陷增多,可靠性下降,这就要求电泵的可靠备用变得越来越重要。

电泵设计运行能够带30%负荷。

油系统分润滑油和工作油两部分,润滑油为电泵系统运行时各轴承、齿轮等润滑,工作油是为耦合涡轮传递力矩提供介质,运行中润滑油和工作油产生的热量由润滑油冷油器和工作油冷油器冷却。

油系统使用抗氧防锈32号汽轮机油,具有良好的抗氧、抗乳化、抗泡、防锈等性能,具有优良的分水性能,能彻底分离因各种原因进入系统的水分[2,3]。

电泵备用时,辅助油泵为各轴承提供润滑油,电泵运行后,耦合器带动润滑油泵和工作油泵运行,为自身提供润滑油和工作油,辅助油泵随即停止运行。

图1为电泵各设备的相对高度位置,和油系统管路布置图,润滑油管路在地平面以下的部分已用混泥土浇筑。

图1-1电泵油系统布置图1 油系统进水现象与原因在一次电泵前置泵轴承端盖漏油的缺陷处理中,停运了电泵辅助油泵,润滑油冷却器冷却水依然运行,在处理漏油缺陷过程中,润滑油冷油器端盖出现漏水,紧固无效后隔离冷油器冷却水系统,同时处理冷油器漏水缺陷,在润滑油冷油器端盖漏水缺陷处理完成试运时,发现电泵油箱油位计已超过最高位置,随即化验油质,发现油质乳化,润滑油系统进水[4]。

如图1-1所示,油系统进水是润滑油冷油器端盖泄露所致,当冷油器端盖泄露后,压力水冲破油侧密封进入润滑油中,缺陷处理完毕后,在冷油器试运过程中,水随油循环进入到油系统各管路和设备轴承室中。

由于水和油密度差的原因,经过一段时间后油中的水会沉淀在油系统低洼和死角处,如冷油器供回油管路低处、油箱底部死角、设备各轴承室下部等,很难使用滤油将这些水全部滤出。

后来经过多次换油和其他措施也没有很快解决问题,总结原因如下。

a. 查找漏点不彻底,油系统进水后首先要彻底的查找漏点并进行处理,如冷却器、轴承室等,彻底的排除和确定漏点,并可靠的处理。

b. 盲目的进行油循环和滤油,油系统进水后,不能盲目的进行油循环和滤油,首先要确定进水的范围和进水量的多少,一旦进行油循环或滤油,水会扩散到整个系统中。

c. 换油不彻底,当确定水已进入整个油系统后,应立即进行彻底的换油,如果拖延时间,水会沉积在系统底部的死角处,增加换油的难度。

d. 滤油机性能失效,油系统进水后最有效的方法是换油并使用滤油机脱水,但是滤油机脱水原理和滤芯对滤油机的脱水性能有很大影响,滤芯经过一段时间的运行后就会失效,失去脱水能力[5]。

2 进水后处理方法由于电泵转速较高,对润滑油的颗粒度和水分都有很严格的规定,颗粒度(NAS1638)小于7级,水分小于100 mg/L,也就是说油箱中只要进入20 mL的水,油质水分就会超标,要求非常严格的。

通过电泵润滑油进水后的处理和经验积累,总结了如下处理过程,可以大大缩短处理时间,减少工作量。

2.1 查找漏点并消除油中进水后要立即停运冷油器、电泵机械密封冷却水等系统,查找出泄露点和泄露原因,并消除漏点,查找漏点的措施要切实有效,将润滑油和水接触的设备全部排查一遍,如果是冷油器漏水,应解体漏油器查找漏点并消除漏点,以防再次怀疑泄露而增加工作量。

2.2 更换润滑油a. 油系统静态时进水,油系统进水较多或不能确定进水多少时,须立即将乳化的润滑油全部清理出来,此时不能滤油或者循环油系统,应先化验油箱油质情况,如油箱油质仍合格,说明进水较少,只需隔离系统,将进水设备中的润滑油清理即可,如油箱也已进水,则只能更换全部润滑油。

油系统进水后应立即切断水系统和油系统,尽量保持原始状态,严禁启动滤油机滤油和或启动辅助油泵,应先确定油系统进水范围,然后确定换油方案,如果盲目滤油或启动辅助油泵,水会随油循环进入各个低洼的死角,给换油带来很大困难和工作量。

b. 油系统全部进水,如果水已跟随润滑油进入各管路和系统,应立即停止油循环,防止水更多的积聚在系统死角。

此时需更换润滑油,更换时尽量将整个系统的油全部抽出,然后使用滤油机灌注新油并清洗油系统4 h以上后排出,随后加入新润滑油,油位控制在低油位以下。

清理润滑油时要特别留意死角位置,将冷油器进、回油管路、电机和给水泵轴承室、润滑油供回油管路的残油清理干净,尽量做到将系统内乳化的润滑油全部清理出来。

2.3 开始油循环并进行滤油换油完毕后可进行滤油,为了使耦合器和油箱内润滑油充分混合流动起来,需启动电泵低速运行以配合滤油机滤油,并监视电泵各轴瓦温度,严禁在油中进入水分较多时启动电泵。

每隔2 h取油样化验,直到油质水分小于80mg/L后停运电泵,继续进行滤油,此时为了提高滤油效率,应将冷油器冷却水停运,利用滤油机将油温提高至60℃进行滤油,直至水分降至40mg/L。

为了提高滤油效率,也可以在润滑油中加入适量破乳化剂,加快脱水速度。

[6]最后恢复系统,试运电泵并化验油质,如水分超标,说明油系统仍有死角残存水分,此时可启动电泵低速运行继续配合滤油,直到油质合格。

特别注意的是,当油质不合格启动电泵时,应密切观察电泵轴承温度,就地监视电泵运行有无异常声音,如果水分超标严重,严禁启动电泵运行,防止油质不合格导致轴瓦损坏。

2.4 滤油机脱水使用注意事项滤油机脱水原理分为加热真空脱水和聚结分离脱水2种。

加热真空脱水原理为,水和油在真空状态的下的沸点差异,乳化油经过加热通过真空罐时水雾化,聚集在真空罐顶部后被真空泵排出。

聚结脱水原理为乳化油通过聚结滤芯和分离滤芯时,由于水和油表面张力的差异和滤芯特殊的亲水材料的作用,乳化油中的水被分离出来,分离出的水滴不断聚集后由于重力原因沉积在分离器底部而被排出[7,8]。

两种脱水方法脱水效果各有优点,聚结分离法适用于油系统进水较多,能够快速的将多数水分离出来,但只能将水分控制在60mg/L左右。

加热真空法适用于水分较小的乳化油,由于脱水原理的限制,加热真空脱水法脱水速度慢,建议适用水分小于500 mg/L以下的润滑油,但能够将水分降低至20mg/L以下。

为了较快的分离出油系统的水分,开始滤油时建议使用聚结分离法进行快速脱水,当水分减低后使用加热真空法,进行进一步滤油,也可将2种滤油机串联使用,乳化油先经过聚结脱水,然后再经过加热真空脱水,最后回到油箱,但此方法危险性较大,需要手动调节两滤油机的流量系统,否则滤油机会自动跳闸,甚至会发生跑油,2台滤油机串联后要时刻监护滤油机的运行状态,任何1台跳闸后应立刻停止滤油,查找原因然后重启滤油机。

滤油机经过一段时间的运行后,滤油机的各滤芯都会老化失效,在滤油过程中,应每天取滤油机出口油样进行化验,如果滤油机出口油样水分或颗粒度超标,说明滤油机滤芯失效,需及时更换。

3 防止润滑油再次进水的措施a. 确保冷油器的可靠性和检修安装质量,并在回装之前进行不少于2 h的1.25倍压力试验,如有必要可以将形式落后或设计有缺陷的冷油器改型或更换为形式先进或可靠性较高的冷油器。

b. 在停运油系统时,为了防止冷油器受力不均,可以同时将冷油器油侧和水侧同时停运,可以有效的防止油中进水。

c. 严格执行取油样化验制度和每日巡检工作,如发现油箱油位异常,应立即查找原因。

d. 油箱补加油时必须先对新油进行化验,化验合格后才能加入油系统。

e. 给水泵检修过程中,重点检查两侧轴承靠泵侧的油挡和水封环间隙,保证密封性能,还应重点检查疏通机械密封漏水排水孔,保证排水通畅,如果运行中机械密封泄露较大后立即停运给水泵并化验油质,防止油中进水后没有发现。

4 结束语通过对油系统进水的综合分析和处理方法,给出了油系统进水后比较切实可行的处理方法,是经过我厂油系统进水后的处理措施总结而来,具有很强的实践性,也具有其他油系统进水后处理的借鉴意义。

通过科学的处理方法,能够快速的恢复油系统运行,减少电泵退备时间,提高机组的可靠性。

参考文献:[1]叶绍义,王亮,曲志强.300MW机组给水泵组备用存在问题及处理[J].东北电力技术,2005,26(5):30~31[2]刘政,郝德胜,桂虹.汽轮机油系统化学清洗技术的研究与应用[J].东北电力技术,2000,21(11):30~31[3]孙丽君,李丽萍.汽轮机供油系统进水的事故分析与处理[J].华东电力,2010,38(11)1819~1820[4]张爱迪.国产超超临界1000MW机组给水泵油系统进水分析[J].机电信息,2011(24):121[5]黄福盛,涂建山.提高真空滤油机脱水效率的措施[J].过滤与分离,2008,18(4):40~41[6]俞冰,王莉.添加破乳化剂进行汽轮机油质劣化处理[J].东北电力技术,2004,25(11):27~29[7]张成兴.真空滤油机的设计[J].机械工程师,2002,34(04):37~39[8]王辉. 抗燃油滤油机故障原因分析[J].华电技术,2012,34(10):64~65。