花色挂面生产工艺流程图

- 格式:doc

- 大小:10.50 KB

- 文档页数:1

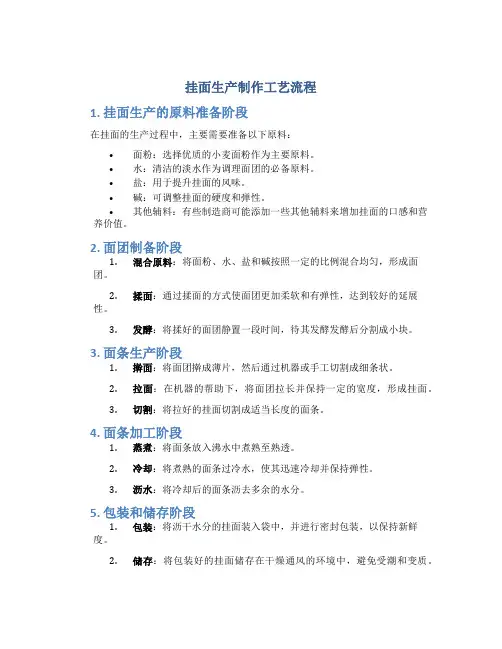

挂面生产制作工艺流程

1. 挂面生产的原料准备阶段

在挂面的生产过程中,主要需要准备以下原料:

•面粉:选择优质的小麦面粉作为主要原料。

•水:清洁的淡水作为调理面团的必备原料。

•盐:用于提升挂面的风味。

•碱:可调整挂面的硬度和弹性。

•其他辅料:有些制造商可能添加一些其他辅料来增加挂面的口感和营养价值。

2. 面团制备阶段

1.混合原料:将面粉、水、盐和碱按照一定的比例混合均匀,形成面团。

2.揉面:通过揉面的方式使面团更加柔软和有弹性,达到较好的延展性。

3.发酵:将揉好的面团静置一段时间,待其发酵发酵后分割成小块。

3. 面条生产阶段

1.擀面:将面团擀成薄片,然后通过机器或手工切割成细条状。

2.拉面:在机器的帮助下,将面团拉长并保持一定的宽度,形成挂面。

3.切割:将拉好的挂面切割成适当长度的面条。

4. 面条加工阶段

1.蒸煮:将面条放入沸水中煮熟至熟透。

2.冷却:将煮熟的面条过冷水,使其迅速冷却并保持弹性。

3.沥水:将冷却后的面条沥去多余的水分。

5. 包装和储存阶段

1.包装:将沥干水分的挂面装入袋中,并进行密封包装,以保持新鲜度。

2.储存:将包装好的挂面储存在干燥通风的环境中,避免受潮和变质。

以上便是挂面的生产制作工艺流程,通过精心的原料准备、面团制备、面条生产、面条加工和包装储存等多个环节,生产出口感好、口感新鲜的挂面产品。

挂面机--挂面生产工艺改良及挂面生产加工流程工艺改进及生产工艺:(1)和料→(2)复合压延→(3)熟化→(4)连续压延→(5)切条→(6)自动上架→(7)烘烤→(8)定长切断→(9)计量(1)和料:和料是挂面生产的第一道工艺,对挂面的质量有着至关重要的作用,而在和料这道工艺处,原辅料的添加并未做到精确的程度,从而造成挂面质量上的不均匀,不稳定。

建议此处对于原辅料的添加量尽量做到精确。

如果可以实现自动化,可以得到更好的效果。

另外,在和料处,除了最终的温、湿度是影响面筋形成的重要因素,升温过程也是影响面筋的一个重要因素,而影响升温的主要因素是和面机的搅拌速度,所以此处,我认为和面机的速度大小也是影响最终挂面质量的一个至关重要的条件。

此处对于和面机的搅拌速度加以研究,可能会对面条的质量产生有力影响。

加水量的多少、盐水浓度的大小,均是影响面筋形成的因素,有待加以研究。

最后,对于等级不同的面粉,其中的面筋质量和数量不同,所以加水量及也要相应增减。

至于水量增减值有待研究。

对于花色挂面,由于辅料的含水量不同,所以加水率需要相应的增减。

加盐是强化面筋,改善面团工艺性能,提高面条质量的重要工艺措施,盐水浓度的不稳定会造成面团延展性和延伸性忽高忽低,从而影响轧片和干燥的正常进行,最终影响产品质量,所以稳定盐水浓度也是一个关键因素。

(2)复合压延:此处的复合压延是由三位和料师傅做的三块面皮压为一块,由于三位师傅的和料技术的差异,造成三块面料之间存在较大的质量的差异,当和三为一之后,同样会造成,面皮上中下三部位质量上的不均一,最终也会对产品挂面的质量造成一定影响。

若是在和料工艺处可以实现自动化则不会有这种问题的存在。

(3)熟化:对于面皮熟化这一工艺,我认为不仅仅是熟化温度和熟化时间是影响其熟化效果的条件,湿度应该也是很重要的一个因素,所以建议:严格控制温湿度及熟化时间(注:湿度可以通过水管的长度,横截面积及水管上蒸汽散发孔的数量及位置得到严格控制,同时水温则是控制熟化区温度的一个重要条件)。

挂面生产工艺流程和工艺操作要求

以下是 6 条关于挂面生产工艺流程和工艺操作要求的内容:

1. 挂面生产首先得准备好原料呀,就像盖房子得有砖头水泥一样!咱先说面粉,那得好好挑,得精细得很嘞!这就好比做菜选食材,得新鲜得好啊!然后就是加水和面,要把面和得软软的、筋道的,这可不简单哦!想想咱揉面得费多大劲呀!

2. 和好面接下来该干啥?当然是醒面啦!让面好好睡一觉,睡醒了就更有精神啦!这就跟人休息好了才有干劲一个道理呀,对吧?醒面可得把握好时间,不能长也不能短呢!

3. 醒好面就该压面啦,把面压成薄薄的面片,这过程就像给面做一次按摩一样,让它变得平平整整的!压的时候可得使对劲儿,不然怎么能压得漂亮呢?

4. 然后就是切面啦,哇,看着面条一根根出来,那感觉太神奇啦!这就像变魔术一样,一下子就变出那么多面条来!切的时候那尺寸可得把握好,不能粗的粗、细的细哟!

5. 切好面条还要进行干燥呢,这可不是随便晒晒就行的!得有合适的温度和湿度,不然面条会不好吃哒!这就好像照顾小宝宝一样,得精心着呢!

6. 最后就是包装啦,把好好的面条包装起来,让它们整整齐齐地等待被买走!这就像给宝贝们穿上漂亮衣服一样重要,可不能马虎哟!总之,挂面生产可不是简单事儿,每一步都得用心,这样才能做出好吃的挂面呀!

我的观点结论就是:挂面生产工艺复杂又有趣,需要认真对待每一个环节,才能得到美味的挂面!。

挂面生产工艺挂面由湿面条挂在面杆上干燥而得名,又称为卷面、筒子面等,年产量现为160万吨左右,是我国各类面条中产量最大、销售范围最广的品种。

挂面的花色品种很多,一般按面条的宽度或按使用的面粉等级或添加的辅料来命名。

目前,已形成主食型、风味型、营养型、保健型等同时发展,并注意色彩变化的格局。

(1)原料和辅料①面粉挂面生产用粉的湿面筋含量不宜低于26%,最好采用面条专用粉,并经"伏仓"处理(指新磨小麦粉在粉仓中存放一段时间)。

我国现行面条专用粉行业标准中的主要理化指标如下:②水我国对制面水质尚未作统一规定,一般应使用硬度小于10度的饮用水。

③面质改良剂面质改良剂主要有食盐、增稠剂(如羧甲基纤维素钠、古尔胶、魔芋精粉、变性淀粉)、氧化剂(如偶氮甲酰胺、维生素C)、乳化剂(如单甘酯、蔗糖酯、硬脂酰乳酸钠)和谷朊粉等,应根据需要添加。

生产鲜销的湿切面,可添加食碱。

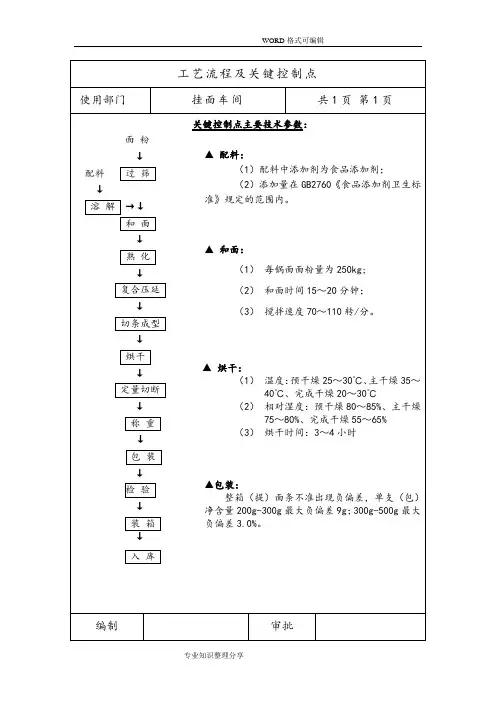

(2)工艺流程原辅料预处理→和面→熟化→压片→切条→湿切面→干燥→切断→计量→包装→检验→成品挂面①和面和面操作要求"四定",即:面粉、食盐、回机面头和其他辅料要按比例定量添加;加水量应根据面粉的湿面筋含量确定,一般为25%~32%,面团含水量不低于31%;加水温度宜控制在30℃左右;和面时间15分钟,冬季宜长,夏季较短。

和面结束时,面团呈松散的小颗粒状,手握可成团,轻轻揉搓能松散复原,且断面有层次感。

和面设备以卧式直线搅拌器和卧式曲线搅拌器效果较好。

近年来,国外已出现先进的真空和面机,但价格昂贵。

②熟化采用圆盘式熟化机或卧式单轴熟化机对面团进行熟化、贮料和分料,时间一般为10~15分钟,要求面团的温度、水分不能与和面后相差过大。

生产实践证明,在面团复合之后进行第二次熟化,效果较明显,国内外已有厂家采用。

③压片一般采用复合压延和异径辊轧的方式进行,技术参数如下:压延倍数:初压面片厚度通常不低于4~5毫米,复合前相加厚度为8~10毫米,末道面片为1毫米以下,以保证压延倍数为8~10倍,使面片紧实、光洁。

花色挂面生产工艺流程图

花色挂面生产工艺流程图原辅料预处理和面? 熟化压延切条

干燥? 下架切断称重包装?

检验入库

注:标有“?”的为关键设备

1、双轴和面机:转速90转/分钟,动力7.5kw,单速手动开门。

2、550型低温挂面生产线技术参数

全长400米,主传动4kw电磁调速,热风炉供热。

冷风定条区:低于室温1-5?,相对湿度85-95%

索道长114米,时间:54分钟,带速0.54米/分钟

保湿发汗降水区:28?-35? 相对湿度55-65%

索道长152米,时间:82分钟,带速0.54米/分钟

降温冷却区:高于室温2-5?,相对湿度60-70%

索道长114米,时间:54分钟,带速0.54米/分钟 3、包装:按操作规定操作,每班上班之前须预先紫外线消毒30分钟。