衬垫摩擦系数及测试方法02

- 格式:ppt

- 大小:4.78 MB

- 文档页数:51

摩擦衬垫标准

摩擦衬垫是安装于矿用摩擦式提升机摩擦轮(主导轮)上的衬垫,是摩擦式提升机用来驱动钢丝绳、提升载荷的一个非常重要的零件,摩擦性能的好坏,会直接影响提升机的工作能力、工作效率等。

摩擦衬垫的现行标准只要求牵引钢绳与摩擦衬垫之间的摩擦系数(μ)不小于0.25,以满足摩擦牵引系统(矿井提升、楼宇电梯、架空索道等)的防滑验算,同时达到降低防滑配重而避免主机型号升级的目标[1.2],而摩擦衬垫的工作压强(τ)与许用压强([τ])及其计算方法等均无限定,本工作则表明,摩擦衬垫的标准还应考虑其它因素。

摩擦系数测定方法摩擦系数是指两个物体相互接触并相对运动时,其摩擦力与法向压力之比。

在很多工程领域中,摩擦系数是非常重要的参数,因为它直接影响到机器和设备的运行效率和寿命。

因此,正确地测定摩擦系数是非常必要的。

那么如何测定摩擦系数呢?下面介绍几种常用的测定方法。

1. 直接测量法直接测量法是最简单的一种测量方法,只需要在实验室中搭建一个平面上斜放的物体,然后通过改变斜面的角度和放置物体的重量来实现摩擦力的变化。

在实验过程中,可以通过测量斜面的倾角和重物的质量来计算出摩擦系数。

这种方法的优点是简单易行,但是精度较低,不适用于高精度测量。

2. 拉力试验法拉力试验法是一种常用的测量方法,它适用于各种材料和表面状态的摩擦系数测定。

在实验中,需要使用一台拉力试验机将两个物体拉开,然后根据拉力试验机上的测力计读取摩擦力和压力的数值,从而计算出摩擦系数。

这种方法的优点是精度较高,但是需要专业设备和技术人员来操作,成本较高。

3. 旋转试验法旋转试验法适用于轴承、润滑油等行业中的摩擦系数测定。

在实验中,需要使用一台旋转试验机将试验样品旋转,并根据旋转试验机上的测力计和转速计读取摩擦力和转速的数值,从而计算出摩擦系数。

这种方法的优点是适用范围广,但是需要专业设备和技术人员来操作,成本较高。

4. 滑动试验法滑动试验法是一种常用的工程实验方法,适用于各种摩擦材料的摩擦系数测定。

在实验中,需要将试验材料安装在平面上,并通过滑动试验机进行滑动测试,然后根据试验机上的测力计读取摩擦力和压力的数值,从而计算出摩擦系数。

这种方法的优点是简单易行,适用范围广,但是精度较低。

总的来说,测定摩擦系数的方法有很多种,每种方法都有其适用的范围和优缺点。

在进行测量时,需要根据实际情况选择合适的方法,并且注意实验操作的精度和规范性,以确保测量结果的准确性和可靠性。

提升机高性能摩擦衬垫的使用情况分析衬垫是摩擦式提升机摩擦轮上的一个关键零件, 其决定摩擦轮与钢丝绳间的动力传输能力。

衬垫与钢丝绳构成对偶摩擦副, 其摩擦系数的高低直接影响着提升的性能, 如提升能力、工作效率和安全性等。

在国内, 按摩擦系数的高低将衬垫分为普通衬垫和高性能衬垫两种。

高性能摩擦衬垫是指在各种工况条件下摩擦系数许用值都大于或等于0.25的衬垫, 而普通衬垫通常只有0.20。

因此高性能衬垫的摩擦系数比普通衬垫高出20% , 可以大大提高提升机的性能。

我国1995 年开始生产衬垫摩擦系数为0.25 的提升机, 摩擦系数小于0.25 的摩擦式提升机的生产日渐萎缩。

提升机高性能摩擦衬垫的使用情况分析国外衬垫发展情况:摩擦式提升机最早是由国外研制开发的, 到六、七十年代已经开始使用涂脂状态下摩擦系数为025 的衬垫。

其中性能较好的有德国BECORIT 公司的K25 衬垫、KUEPER 公司的TEKAPLAS 衬垫和法国WALTER 公司的OXE 衬垫。

国外资料显示的上述衬垫摩擦系数见表1。

测试条件为: 压力2 MPa, 速度7 mm,温度20℃。

提升机高性能摩擦衬垫的使用情况分析德国BECORIT 公司是世界著名的摩擦材料生产企业, 其产品共有三大系数100 多个品种, 产品获得国际ISO9001 质量体系及14001 环保体系的认证。

其中专为摩擦式提升机配套的K25 衬垫远以其稳定的产品性能随世界著名提升机生产厂家ABB 公司、GHH 公司、SIEMENZ 公司、SIEMAG 公司生产的提升机远销世界五大洲70 多个国家。

根据国际市场调查, K25 衬垫在国际提升机配套的衬垫领域占有80% 的市场份额, 具有极高的知名度。

国内衬垫发展情况:20 世纪80 年代初, 国内开始研制高性能摩擦衬垫, 并被列为国家“六五”科研攻关课题。

经过几年的努力开发出国内第一种牌号为G-130 的高性能摩擦衬垫,并于1985 年通过技术鉴定,但一直未做产品鉴定工作。

材料摩擦系数的正确检测以及注意事项摩擦系数是考察包装薄膜的一项重要指标。

因为在包装过程中的摩擦力常常既是动力又是阻力,因而其大小应控制在适当的范围内。

在研究摩擦系数时,应特别注意温度对摩擦系数的影响很大,因此不仅要检测包装材料在常温下的摩擦系数,还应考察其在实际使用环境温度下的摩擦系数。

1 摩擦系数1.1 摩擦系数介绍摩擦系数是各种材料的基本性质之一。

当两个相互接触的物体之间有相对运动或相对运动趋势时,其接触表面上产生的阻碍相对运动的机械作用力就是摩擦力。

某种材料的摩擦性能可以通过材料的动静摩擦系数来表征。

静摩擦力是两接触表面在相对移动开始时的最大阻力,其与法向力之比就是静摩擦系数;动摩擦力是两接触表面以一定速度相对移动时的阻力,其与法向力之比就是动摩擦系数。

摩擦系数是针对一组摩擦副来讲的,单纯说某种材料的摩擦系数是没有意义的,同时必须指明组成摩擦副的材料的种类,并说明测试条件(环境温湿度、载荷、速度等)以及滑动材料。

多数学者认为摩擦力的本质是由两物体接触面上的分子间内聚力引起的。

然而事实上,对于两个相互接触的物体来讲,只有在表面间的微观凸起才相互接触,而大多数地方是不接触的,因此实际接触面积远小于表观接触面积(即我们所测定的试样面积)。

摩擦阻力与实际接触面积成正比(不是与表观接触面积成正比),一般实际接触面积又与表面上的正压力成正比,因此摩擦力与正压力成正比。

不同材料间接触面上分子间的内聚引力不同,这将影响到物体间的摩擦力,因此不同材料间的摩擦系数也就不同。

1.2 塑料薄膜的摩擦系数高分子聚合物在软包装行业中获得了广泛的应用,材料表面的摩擦系数是包装机器运行速度以及包装物易开启性的主要影响因素之一,在制作过程中加入添加剂(如爽滑剂和抗粘连剂)是一种调节塑料表面摩擦系数的常见方式。

爽滑剂按照功能分为内爽滑剂和外爽滑剂两类:内爽滑剂能促进聚合物大分子链或链段相对运动,从而改善物料流动性;外爽滑剂则是与聚合物基团相容性差的极性有机化学品,在聚合物链的布朗运动作用下,这些分子迁移到薄膜表面形成一层油性表面,从而起到改善薄膜表面性能的爽滑作用并降低材料表面的摩擦系数。

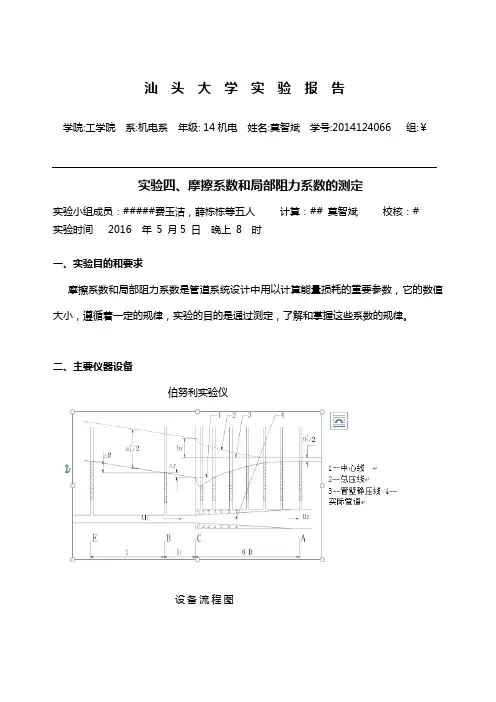

汕头大学实验报告学院:工学院系:机电系年级: 14机电姓名:莫智斌学号:2014124066 组:¥实验四、摩擦系数和局部阻力系数的测定实验小组成员:#####费玉洁,薛栋栋等五人计算:## 莫智斌校核:#实验时间2016 年5 月5 日晚上8 时一、实验目的和要求摩擦系数和局部阻力系数是管道系统设计中用以计算能量损耗的重要参数,它的数值大小,遵循着一定的规律,实验的目的是通过测定,了解和掌握这些系数的规律。

二、主要仪器设备伯努利实验仪设备流程图三、实验步骤1.泵启动:首先对水箱进行灌水,然后关闭出口阀,打开总电源和仪表开关,启动水泵,待电机转动平稳后,注意观察水箱水位是否稳定。

2. 静水压强:在水箱水位稳定、管路出口阀关闭的情况下,记录零流速水位于表4。

3.流量调节:开启管路出口阀,调节流量,让流量从1 到3m3/h 范围内变化。

每次改变流量,待流动达到稳定后,在表4 记下对应测点的压差值。

4.实验结束:关闭出口阀,关闭水泵和仪表电源,清理装置。

四、实验数据记录表4 阻力测定记录表格实验日期:实验者莫智斌等六人设备号:ZB-3 型第2 号1、2 号测头距离0.25 米;3、4号测头距离0.5米;规格:大管内径:21.2mm,水温:24.5 C ,零流速水位:582.1mm ,左小管内径12.9mm ,右小管内径:13.4mm序号各测头水位(mm)流量流量l/s1 2 3 4 5 6 体积/ml 时间/s零流速58582.5582.5582.5581.5 581.5# # #1 578.5 574.5575 574.5573 566 1640 70 0.2342 558 548.5551 550 544 516 1740 36.7 0.4733 539 523527.5526 513 469.51690 26.200.6434 517 494.5501 499.5478 415 1430 18.850.7595 523 505512.5510 492 436 1565 22.550.0696 482.5 450.5466.5456 425 328 1940 19.4550.997五、实验数据计算的结果分析a.摩擦系数的测定:图10 是摩擦系数λ的实验测定方法图。

摩擦系数测量方法一.测试设备:拉力测试仪AR1000、滑块,通过拉力测试仪以每分钟150毫米的速度拉动滑块。

二.样品制备:取一张从基膜上取下的膜,裁成为宽度和长度为250×130mm 的样品薄膜,试样的长度方向(即试验方向)应平行于样品的纵向(机械加工方向)。

且试样应平整、无皱纹和可能改变摩擦性质的伤痕,试样试验表面应无灰尘、指纹和任何可能改变表面性质的外来物质。

每次试验至少测量三对试样。

三.测试理论:静摩擦力:两接触表面在相对移动开始时的最大阻力。

动摩擦力:两接触表面以一定速度相对移动时的阻力。

摩擦系数:从这边移动到那边所需力量的比率,所有需要使用的移动到另一面的力。

四.测试方法:1.将裁取的一个薄膜试样的电晕面向上,平整地放置在拉力机水平试验台上,应用双面胶将试样固定在拉力机试验台上,试样与试验台的长度方向应平行2.将另一试样的非电晕面向下,包住滑块,用胶带在滑块前沿和上表面固定试样。

3.将包裹有试样的滑块放在试样薄膜前端,将滑车前端用铁丝与拉力机固定在一起。

4.两试样接触后保持15S后启动拉力机使试样与滑车相对移动。

预先调节好拉力机使速度保持在150mm/min。

当滑车移动了超过130mm后,停下装置让其回到初始位置。

5.读取拉力机的摩擦力数据,力的第一个峰值为静摩擦力F s,两试样相对移动130mm内的力的平均值(不包括静摩擦力)为动摩擦力F d。

6.计算:计算静摩擦系数μs=F s/B注:F s=初始移动读数, B=滑车重量(克)。

计算动摩擦系数,μd=F d/B注:F d =当达到在薄膜表面做匀速滑动时的平均值, B=滑车重量(克)。

摩擦系数试验操作规程最新摩擦系数试验操作规程1. 背景介绍摩擦系数试验是用于确定两个接触表面之间的摩擦力大小的试验方法。

通过该试验,可以评估材料表面的摩擦性能,对于各类工程材料的设计和选用具有重要的参考价值。

2. 试验目的确定材料表面的静摩擦系数和滑动摩擦系数,评估材料的摩擦性能。

3. 试验设备3.1 摩擦试验机3.2 试验样品3.3 摩擦面涂层材料(如润滑油等)4. 试验前准备4.1 根据试验要求选择合适的试验样品和涂层材料4.2 检查摩擦试验机的相关设备是否正常工作4.3 准备试验记录表格,记录试验过程和结果5. 试验操作步骤5.1 将试验样品固定在摩擦试验机上5.2 在试验样品表面涂抹一定量的涂层材料,保证涂层均匀且不过多5.3 调整试验机参数,包括试验速度、试验时间等,根据试验要求设定5.4 开始试验,记录试验过程中的相关数据,如涂层磨损情况、摩擦力大小等5.5 重复试验,记录多组数据,以提高数据的可靠性5.6 完成试验后,清理试验设备,确保设备处于正常状态6. 数据处理与分析6.1 将试验过程中记录的数据进行整理和统计6.2 计算试验样品的静摩擦系数和滑动摩擦系数的平均值6.3 对结果进行分析和比较,评估材料的摩擦性能7. 试验注意事项7.1 操作时需佩戴防护手套和眼镜,确保人身安全7.2 摩擦试验机的皮带、轴承等部件应定期检查和维护,确保设备正常运行7.3 试验时应注意操作规范,确保数据的准确性和可靠性7.4 试验过程中如发生异常情况,应及时停止试验并记录相关信息7.5 试验结束后,及时清理试验设备,保持设备的干净和正常状态8. 结论和建议根据试验结果,评估材料的摩擦性能,并提出相应的改进建议,以提高材料的摩擦性能。

以上为摩擦系数试验操作规程的相关内容,试验操作人员应根据实际情况进行具体的操作和调整。

在试验过程中,应注意人身安全和设备的正常运行,确保试验结果的可靠性和准确性。

一、紧固件的摩擦系数简介在汽车装配中,螺纹紧固件装配的质量将直接影响整车的装配质量和行驶的可靠性。

为此,紧固件的锁紧功能尤为重要。

紧固件以内外螺纹制品旋合来呈现其连接及其紧固的机械性能。

锁紧时需要施加一个扭力来产生一个轴向夹紧力F,太高的轴力会使紧固件断裂,太低的轴力紧固件锁不紧。

目前的装配工艺上最经济可行的方法是通过控制扭矩T来间接实现对轴向夹袅C日啤T ^袅中拇恭U潜唇又柿康闹匾蛰兀菟G呐』艄淌且桓隹朔£恋墓蹋谡庖还讨写嬖涿菸聘彻哪£良岸嗣婺£痢6 跋煽^袅中闹饕蛰爻耸褂玫墓产吠芭』舟乍椒《饨褪墙艄碳哪Z系数。

摩擦系数是一个明确的物理概念,主要取决于摩擦面的材料、表面处理状态和润滑条件。

在车厂的标准中均有对不同表面处理后零件提出相应的摩擦系数要求(镀锌、磷酸盐、有机涂层、锌镣镀层等)二、常用规范ISO 16047 :紧固件摩擦系数的测试方法DIN 946 :紧固件摩擦系数的测试方法NES D3002:紧固件摩擦系的测试方法VW01126:栓装配的超弹性拧紧方法ISO 2320:预置扭矩矩形型螺帽.机械及功能特性VW01129 :公制纹机械连接的摩擦系数规定JISB1084:紧固件摩擦系数的测试方法GB/T16823-3:纹紧固件拧紧试验方法VW01131 :摩擦系数说明三、相关基本概如何建”正确的”锁紧扭Clamp Torque扭系数公式:K = T/D x F 或T = K x D x FT :扭TorqueK :扭系数Torque coefficientD :纹直径DiameterF :轴ForceTension或LoadK值一般使用0.2 作为考值在同况下会在0.1 0.5间变化基本概-如何计算”正确的”锁紧扭“用扭-伸Torque-Tension公式决定锁紧扭M10xl.5 10.9级名幺会被使用多少扭锁紧T 0.2 x 0.01m X 36075N 72.15 Nm 60 Max Ts 公式K = 17 D x F 120 TK x D x F 100 40 Total torque in Nm 80使用75的保证Force in kN扭系如果60荷重时所产生的0.1 时会怎样40扭实施锁紧20 0.4时会怎样20是最适当的0 0 0 200 400 600 800 Angle summary in 通常用保证荷重的75锁紧是希望在材的弹性限线性范围内组基本概-同表面处的锁紧扭比较60 Max Ts Max 60 120 60 100 40Total torque in Nm Total torque in Nm 80 40 Force in kN Force in kN 40 60 20 40 20 20 20 0 0 0 0 0 200 400 600 800 0 200 400 600 800 1000 Angle summary in Angle summary in 镀锌:K 值0.22 美加:K 值0.12 M10xl.5 10.9 级丝75 Proof Load 为36.1 KN K 0.22 时0.22 x 0.01m x 36100 N 79.4 Nm K 0.12时0.12 x 0.01m x 36100 N 43.3 Nm 者搞错会怎样基本概-摩擦系Coefficient of Friction摩擦系包括作用於组件之纹接触面的摩擦系卜iTh和栓或帽承受面与被锁紧物接触面的摩擦系卜L H总摩擦系以叮ot或口ges表示。

摩擦系数和试验方法研究【摘要】随着汽车业的快速发展,各汽车主机厂越来越重视对紧固可靠性技术的研究,尤其是作为基础输入的摩擦系数更是得到特别关注与控制。

论文主要是对摩擦系数区间和试验方法的研究。

With the rapid development of the automotive industry, various automobile OEMs pay more and more attention to the research onfastening reliability technology, especially the friction coefficientas the basic input is paid special attention and control. This paper mainly studies the friction coefficient interval and test method.【关键词】预紧力;螺栓;试验方法pretightening force; bolt; test method1 引言螺栓的拧紧过程是一个克服摩擦的过程,在这一过程中存在螺纹副的摩擦及端面摩擦,通常情况下,装配扭矩约90%都由于螺纹副摩擦及支撑面摩擦消耗掉,只有约10%转化为螺栓轴向预紧力。

而影响轴向预紧力的主要因素除了使用的工具及拧紧方法外就是紧固件的摩擦系数,因此开展公司紧固件摩擦系数研究很有意义。

2 摩擦系数影响因素2.1 润滑剂的影响润滑剂即为扭矩调节剂,可以起到降低摩擦系数和稳定摩擦系数的作用,现取三组不同的零件进行润滑剂试验,试验结果如表1。

表 1 试验对比表说明:μges 总摩擦系数μA平均摩擦系数从以上试验数据分析可以看出,使用润滑剂处理可以减小摩擦系数的离散度,稳定摩擦系数。

2.2 拧紧快慢的影响为了验证螺栓打紧速度的快慢对摩擦系数的影响,现对相同标准螺栓分别进行快打紧和慢打紧试验,试验数据如图1。

3 方法与步骤3.1 准备工作(1)检查摆式仪的调零灵敏情况,并定期进行仪器的标定。

(2)按本规程附录A的方法,进行测试路段的取样选点。

在横断面上测点应选在行车道轮迹处,且距路面边缘应不小于1m。

3.2 测试步骤(1)清洁路面:用扫帚或其他工具将测点处的路面打扫干净。

(2)仪器调平。

①将仪器置于路面测点上,并使摆的摆动方向与行车方向一致。

②转动底座上的调平螺栓,使水准泡居中。

(3)调零。

①放松紧固把手,转动升降把手,使摆升高并能自由摆动,然后旋紧紧固把手。

②将摆固定在右侧悬臂上,使摆处于水平释放位置,并把指针博至右端与摆杆平行处。

③按下释放开关,使摆向左带动指针摆动。

当摆达到最高位置后下落时,用手将摆杆接住,此时指针应指零。

④若不指零,可稍旋紧或旋松摆的调节螺母。

⑤重复上述4个步骤,直至指针指零。

调零允许误差为±1.(4)校核滑动长度。

①让摆处于自然下垂状态,松开固定把手,转动升降把手,使摆下降。

与此同时,提起举升柄使摆向左侧移动,然后放下举升柄使橡胶片下缘轻轻触地,紧靠橡胶片摆放滑动长度量尺,使量尺左端对准橡胶片下缘;再提起举升柄使摆向右侧移动,然后放下举升柄使橡胶片下缘轻轻触地,检查橡胶片下缘应与滑动长度量尺的右端齐平。

②若齐平,则说明橡胶片两次触地的距离(滑动长度)符合126mm 的规定。

校核滑动长度时,应以橡胶片长边刚刚接触路面为准,不可借摆的力量向前滑动,以免标定的滑动长度与实际不符。

③若不齐平,升高或降低摆或仪器底座的高度。

微调时用旋转仪器底座上的调平螺丝调整仪器底座的高度的方法比较方便,但需注意保持水准泡居中。

④重复上述动作,直至滑动长度符合126mm的规定。

(5)将摆固定在右侧悬臂上,使摆处于水平释放位置,并把指针拨至右端与摆杆平行处。

(6)用喷水壶浇洒测点,使路面处于湿润状态。

(7)按下右侧悬臂上的释放开关,使摆在路面滑过。

当摆杆回落时,用手接住,读数但不记录。

然后使摆杆和指针重新置于水平释放位置。

聚氨酯弹性体摩擦衬垫材料的摩擦特性研究00@c@林福严,张东胜,马向东(中国矿业大学(北京校区)100083)@cc@摘要:本文研究了聚氨酯弹性体摩擦衬垫材料的摩擦特性,发现聚氨酯弹性体材料的动摩擦系数是和滑动速度有关的。

在0.01~0.4mm/s的速度范围内,速度提高摩擦系数上升,在更高的速度下摩擦系数还会下降。

聚氨酯弹性体材料的静摩托车擦系数是比较难以确定的,本文建议把滑动量较小而滑动速度又很低的这一时期的摩擦称为"初期摩擦",它是界于静摩擦与动摩擦之间的一种特殊的摩擦状态。

文中还分析了粘着摩擦机理,提出了接点化学粘接机理。

并根据这种机理对实验结果进行了分析和讨论。

关键词:聚氨酯弹性体;摩擦衬垫;摩擦机理;摩擦系数聚氨酯弹性体材料具有良好的综合机械性能,较高的强度和很高的断裂延伸率,摩擦磨损性能优良,因此常作为一种高档橡塑性材料用于密封件、耐磨件及其它摩擦磨损零件上。

在煤矿的竖井摩擦提升机上,摩擦衬垫是其关键部件之一,衬垫的失稳或失效会造成重大的财产损失或人员伤亡,目前国内常用的衬垫材料主要是PVC、酚醛树脂或皮革等,国外也有使用聚氨酯材料的。

为提高衬垫材料的摩擦性能及耐磨寿命,我们对聚氨酯弹性体摩擦衬垫材料的摩擦特性进行了初步探讨。

1.材料与实验方法我们采用的聚氨酯弹性体材料合成工艺如图1所示。

合成过程分三步进行,首先用化学纯已二胺和己二醇合成聚醇;聚醇与工业纯TDI二异氰酸酯预聚后生成聚氨酯预聚体;预聚体加入扩链剂及改性剂,反应后生成聚氨酯弹性体。

所合成的聚氨酯弹性体的抗张强度为38.4MPa,断裂伸长率为470%。

*a*摩擦性能的测试主要是在自制的定力法摩擦系数测试仪上进行的。

该装置的结构原于是如图2所示。

在这个装置中压力保持恒定不变,聚氨酯弹性体试样的尺寸为40mm×30mm×20mm,实验前用500#砂纸将试样表面打磨平整。

配对摩擦副材料为调质处理的标准45#钢,摩擦副接触面除特别说明外都是采用经过磨削加工和表面抛光处理的平表面,实验前先用酒精把摩擦副表面擦洗干净。

摩擦感度测试方法嘿,咱今儿个就来说说这摩擦感度测试方法!你可别小瞧了它,这可是关系到好多方面的重要事儿呢!想象一下,要是没有可靠的摩擦感度测试方法,那好多东西不就像没了方向的小船,在茫茫大海里瞎转悠嘛!比如说一些容易产生摩擦的材料,要是不知道它们的摩擦感度,那用起来得多让人提心吊胆呀!那怎么进行摩擦感度测试呢?这可得仔细讲讲。

一般来说呢,就是要弄个专门的装置,把要测试的东西放上去,然后通过一些巧妙的设计和操作,来看看它在摩擦的时候会有啥反应。

这就好像是给它来了一场特殊的“考试”,看看它能不能过关。

测试的时候,可不能马虎大意。

就像医生给病人看病一样,得仔细再仔细。

要精准地控制各种条件,温度呀、湿度呀、压力呀,这些都得恰到好处。

不然测试出来的结果不就不靠谱了嘛!那可不行,咱得要准确的数据才行。

你说,要是测试的时候随随便便,那不是瞎耽误功夫嘛!就好比做饭,调料放得乱七八糟,那做出来的菜能好吃吗?肯定不行呀!所以说,做摩擦感度测试,就得认真对待,不能有一丝一毫的马虎。

还有啊,不同的材料可能需要不同的测试方法呢。

这就跟每个人都有自己的脾气一样,不能一概而论。

有的材料可能比较敏感,那测试的时候就得更加小心;有的材料可能比较皮实,但也不能掉以轻心呀!这摩擦感度测试,不就是为了让我们更好地了解这些材料嘛!知道了它们在摩擦时的表现,我们就能更好地利用它们,避免出现一些不必要的麻烦。

就好像你知道了一个人的喜好,就能更好地跟他相处一样。

咱再想想,要是没有摩擦感度测试,那些需要用到这些材料的地方,不就像没头苍蝇一样乱撞嘛!说不定还会引发一些危险呢!所以说呀,这摩擦感度测试可真是太重要啦!总之呢,摩擦感度测试方法是个很关键的东西,我们可得重视起来。

别觉得它不起眼,它可是能在很多地方发挥大作用的呢!大家一定要认真对待,让它为我们的生活和工作保驾护航!怎么样,我说得有道理吧!。

摩擦系数测试方法摩擦系数是描述两个物体之间摩擦力大小的物理量,用于评估物体表面的摩擦特性。

在工程设计和科学研究中,了解物体的摩擦系数非常重要,因为它直接影响到物体的运动和相互作用。

为了准确测定摩擦系数,需要进行一系列实验和测试。

常见的摩擦系数测试方法包括:直接测量法、斜面法、旋转法、滚动法、牵引法等。

直接测量法是最常用的一种方法,它通过在水平表面上放置两个物体,并施加一个恒定的力,然后测量物体开始运动时所需的力大小。

根据牛顿第一定律,物体开始运动时所需的力大小即为静摩擦力,而物体运动时所需的力大小为动摩擦力。

通过将这两个力与施加的垂直力比较,就可以得到摩擦系数。

斜面法是另一种常用的测试方法,它同样适用于测量静摩擦力和动摩擦力。

该方法将被测物体放置在一个倾斜的斜面上,通过改变斜面的倾角,使物体开始或停止运动,并测量所需的斜面倾角。

根据正切定理,斜面的倾角与物体的摩擦系数有关。

旋转法适用于测量滑动接触表面的摩擦系数。

该方法将被测物体固定在一个旋转的轴上,并使其与另一个物体发生接触。

然后,通过旋转轴上的力矩测量和转速测量,计算得到摩擦系数。

滚动法与旋转法类似,但是适用于滚动接触表面的摩擦系数测量。

该方法是将被测物体放置在一个平面上,并施加一个外力使其进行滚动。

通过测量物体的滚动速度和施加在物体上的外力,可以计算得到摩擦系数。

牵引法适用于测量液体或者半固体的摩擦系数。

该方法是在被测材料的表面上施加一个固定的牵引力,然后逐渐增加牵引力直到材料发生破坏或滑动。

通过测量施加的牵引力和材料的变形量,可以计算得到摩擦系数。

除了上述的测试方法,还可以利用仪器设备进行精确的测量,比如使用摩擦试验机。

摩擦试验机是一种专门用来测试摩擦系数的仪器,它可以模拟实际使用条件下的摩擦情况,提供更准确和可重复的测试结果。

总之,摩擦系数测试方法多种多样,可以根据不同的需求选择合适的方法。

无论使用哪种方法,都需要严格控制实验条件,消除干扰因素,确保测试结果的准确性和可靠性。

摩擦系数测试方法

摩擦系数测试那可是超级重要的事儿!想象一下,要是不知道两个物体之间的摩擦系数,就好像在黑暗中摸索,心里那叫一个没底呀!那摩擦系数咋测试呢?首先,准备好要测试的两个物体,把它们放在特定的测试平台上。

就像赛车手准备上赛道一样,得把装备都准备好。

然后,施加一定的力,让一个物体在另一个物体上滑动。

这就好比推着小推车在马路上走,感受一下那个阻力。

接着,测量滑动过程中的力和其他相关参数。

哎呀,这可不能马虎,得像侦探找线索一样仔细。

测试的时候可得注意安全呀!要是不小心,那可就糟糕了。

这就跟走钢丝一样,得小心翼翼的。

稳定性也很重要呢,要是测试过程中摇摇晃晃的,那数据能准吗?肯定不行呀!就像盖房子,地基不稳可不行。

摩擦系数测试的应用场景那可多了去了。

比如在汽车制造中,轮胎和路面的摩擦系数那可是关乎安全的大事。

这就像战士上战场,装备不好怎么行?还有在机械制造中,零件之间的摩擦系数影响着机器的性能和寿命。

这跟人身体的各个器官一样,得配合好了才能正常运转。

优势也很明显呀,能准确了解物体之间的摩擦情况,提前做好预防和改进。

这就像有了天气预报,咱就能提前准备,避免被雨淋。

举个实际案例吧,有一次在一个工厂里,他们对机器零件进行摩擦系数测试,发现问题及时改进,避免了很多故障的发生。

这效果,那叫一个棒!就像给病人提前诊断出疾病,治好了多好。

摩擦系数测试真的很重要,能让我们更好地了解物体之间的摩擦情况,为各种领域的发展提供有力支持。

大家一定要重视起来呀!。