SEPD_0205-2001_疏水阀配管设计规定

- 格式:pdf

- 大小:68.39 KB

- 文档页数:6

目次1 总则1.1 范围1.2 引用标准2 设计原则2.1 一般要求2.2 安装位置3 安装要求3.1 调节阀的布置3.2 调节阀布置的间距3.3 调节阀组直径的确定3.4 调节阀组的配管附录A调节阀组的布置附录B调节阀的安装尺寸1 总则1.1 范围1.1.1 本标准规定了调节阀布置的一般要求和安装位置的要求,并对调节阀的安装要求和布置方案的适用性作了规定。

1.1.2 本标准适用于石油化工工艺装置用气动调节阀的配管设计;电动、液动调节阀,可参照执行。

1.2 引用标准使用本标准时,应使用下列标准最新版本。

SH 3012 《石油化工管道布置设计通则》2 设计原则2.1 一般要求2.1.1 在布置调节阀时,应执行SH 3012中有关气动调节阀的布置规定。

2.1.2 调节阀的安装位置应满足工艺流程设计要求,并应尽量靠近与其有关的一次指示仪表,尽量接近测量元件位置,便于在用旁路阀手动操作时能观察一次仪表。

2.1.3 调节阀应尽量正立垂直安装于水平管道上,只有在特殊情况下才可以水平或倾斜安装,但须加支撑。

对于气动偏心旋转调节阀,其执行机构可根据需要在四象限内自由安装。

2.2 安装位置2.2.1 调节阀应布置在地面、楼面或操作平台上便于安装、维修和操作的地方。

2.2.2 调节阀尽可能靠近其相关联的设备。

2.2.3 调节阀应安装在环境温度不高于60 ℃,不低于 -40 ℃的地方。

2.2.4 调节阀应安装在离振动源较远的地方。

2.2.5 遥控阀、自动调节阀及其控制系统的安装位置应尽量避开火灾危险和火灾的影响。

3 安装要求3.1 调节阀的布置3.1.1 在调节阀的布置设计中应考虑核对调节阀组件的尺寸(如操纵器的高度和宽度),以保证调节阀所需的空间和指示仪表及操作的正常位置。

如有手轮,还应考虑其方位。

3.1.2 调节阀组垂直于地面安装时,调节阀接管直径不小于DN25时,应把调节阀安装在旁路的下方或旁路相同标高;调节阀接管直径小于DN25时,调节阀可安装在旁路的上方、下方或与旁路相同标高,当调节阀安装在旁路上方时,旁路上应装排液阀。

设计标准SEPD 0405-2001实施日期 2002年2月5日中国石化工程建设公司工艺设备消防及降温喷淋管道配管设计规定(化工)第 1 页共 10 页目次1 总则2 水喷淋系统的应用范围3 喷淋水管的配管4 材料与安装附图图3.4.1 卧式容器水喷淋示意图3.4.2-1 立式容器水喷淋示意图3.4.2-2 塔器水喷淋示意图3.4.2-3 锥顶罐水喷淋示意图3.4.3 球罐水喷淋示意图3.4.4 泵水喷淋示意图4.2.1-1 喷淋孔布置示意图4.2.2-2 喷淋孔水的有效范围1 总则本规定适用于工艺设备消防及降温喷淋最低限度的固定喷淋系统的设计。

2 水喷淋系统的应用范围1)火灾时,单独使用水喷淋就能充分达到灭火目的的区域。

2)火灾发生后至消防系统被驱动前,需在此时间间隔里控制火灾发展。

3)对设备外层表面进行降温,保护工艺设备以防止火灾影响和预防产生危险压力。

3 喷淋水管的配管3.1 消防及降温喷淋水管道应与生产、生活给水管道分开设置,采用独立的消防及喷淋给水管道,且每根配水支管或配水管的直径不应小于25mm。

3.2 消防及降温喷淋系统的用水由给水管网供给,干管应有防冻措施,供水不得中断。

干管敷设可分地上和地下两种:1)装置区域内干管宜设置在地下,并埋设在冰冻线以下,距冰冻线不应小于150mm;2)干管敷设在地上时,应布置在沿主要道路、且安全、易接近的地方。

3.3 喷淋水系统街区地下水管应设置在距酸性或腐蚀性排水管不小于2.5m处,如果地方允许,喷淋水干管宜高出排水管0.5m。

3.4从干管引出的喷淋水支管不应有袋形管段。

对需要消防及降温喷淋的设备,其喷淋管设置应符合下列规定:1)卧式容器卧式容器的喷淋系统是由一个或多个轴向喷嘴(或喷孔)集合管组成。

如图3.4.1所示。

2)立式容器立式容器装有若干个环形喷淋管,环形喷淋管上装喷嘴或采用喷淋孔形式,环的最大允许间距为3.6m,较高环到容器顶部最大距离为2.7m。

设计标准SEPD 0505-2001实施日期2001年7月24日中国石化工程建设公司腐蚀性介质和有毒介质管道设计规定第 1 页共 3 页5目次1 总则1.1 范围1.2 引用标准2 管道布置设计2.1 一般要求2.2 酸性气管道2.3 酸、碱、酚等介质管道1 总则1.1 范围1.1.1 本标准规定了石油化工装置内腐蚀性介质和有毒介质的管道设计的一般要求、酸性气管道布置和酸、碱、酚等介质管道布置的要求。

1.1.2 本标准适用于石油化工装置内酸性气、酸、碱、酚、含硫、含氨等腐蚀性介质和有毒介质的管道设计。

本标准不包括有特殊要求的极度危害介质、高度危害介质和强腐蚀介质的管道设计。

1.2 引用标准使用本标准时,应使用下列标准最新版本。

GB 50316 《工业金属管道设计规范》SH 3012 《石油化工管道布置设计通则》SEPD 0001 《配管设计规定》2 管道布置设计2.1 一般要求2.1.1 腐蚀性介质和有毒介质管道布置设计的一般要求应符合GB 50316、SH 3012及SEPD 0001中的有关规定。

2.1.2 输送腐蚀性或有毒介质的管道不宜埋地敷设,应尽量架空或地面敷设。

确实需要埋地敷设时,除阀门外均应采用焊接连接,阀门应设置在阀门井中,以便检查和维护。

2.1.3 输送腐蚀性或有毒介质的管道架空敷设时,应避免由于法兰、螺纹和填料密封等泄漏而造成对人身或设备的危害。

易泄漏部位应避免位于人行通道或机泵上方,否则应设安全防护。

2.1.4 输送易冻结或易析出结晶及易产生冷凝液的腐蚀性介质管道,设计时应尽量避免出现袋形或盲肠。

2.1.5 输送腐蚀性或有毒介质的管道,在低点处不得任意设置放液口。

自采样、溢流、事故及管道低点排出的腐蚀性或有毒介质不得就地排放或直接排入排水系统,应排入收集系统或其他收集设施,经处理后排放。

2.1.6 布置在多层管廊上的腐蚀性介质管道宜布置在下层,并不应布置在驱动设备的正上方。

设计标准SEPD 0203-2001实施日期2001年11月25日中国石化工程建设公司调节阀配管设计规定第 1 页共 14 页目次1 总则1.1 范围1.2 引用标准2 设计原则2.1 一般要求2.2 安装位置3 安装要求3.1 调节阀的布置3.2 调节阀布置的间距3.3 调节阀组直径的确定3.4 调节阀组的配管附录A调节阀组的布置附录B调节阀的安装尺寸1 总则1.1 范围1.1.1 本标准规定了调节阀布置的一般要求和安装位置的要求,并对调节阀的安装要求和布置方案的适用性作了规定。

1.1.2 本标准适用于石油化工工艺装置用气动调节阀的配管设计;电动、液动调节阀,可参照执行。

1.2 引用标准使用本标准时,应使用下列标准最新版本。

SH 3012 《石油化工管道布置设计通则》2 设计原则2.1 一般要求2.1.1 在布置调节阀时,应执行SH 3012中有关气动调节阀的布置规定。

2.1.2 调节阀的安装位置应满足工艺流程设计要求,并应尽量靠近与其有关的一次指示仪表,尽量接近测量元件位置,便于在用旁路阀手动操作时能观察一次仪表。

2.1.3 调节阀应尽量正立垂直安装于水平管道上,只有在特殊情况下才可以水平或倾斜安装,但须加支撑。

对于气动偏心旋转调节阀,其执行机构可根据需要在四象限内自由安装。

2.2 安装位置2.2.1 调节阀应布置在地面、楼面或操作平台上便于安装、维修和操作的地方。

2.2.2 调节阀尽可能靠近其相关联的设备。

2.2.3 调节阀应安装在环境温度不高于60 ℃,不低于 -40 ℃的地方。

2.2.4 调节阀应安装在离振动源较远的地方。

2.2.5 遥控阀、自动调节阀及其控制系统的安装位置应尽量避开火灾危险和火灾的影响。

3 安装要求3.1 调节阀的布置3.1.1 在调节阀的布置设计中应考虑核对调节阀组件的尺寸(如操纵器的高度和宽度),以保证调节阀所需的空间和指示仪表及操作的正常位置。

如有手轮,还应考虑其方位。

设计标准SEPD 0505-2001实施日期2001年7月24日中国石化工程建设公司腐蚀性介质和有毒介质管道设计规定第 1 页共 3 页5目次1 总则1.1 范围1.2 引用标准2 管道布置设计2.1 一般要求2.2 酸性气管道2.3 酸、碱、酚等介质管道1 总则1.1 范围1.1.1 本标准规定了石油化工装置内腐蚀性介质和有毒介质的管道设计的一般要求、酸性气管道布置和酸、碱、酚等介质管道布置的要求。

1.1.2 本标准适用于石油化工装置内酸性气、酸、碱、酚、含硫、含氨等腐蚀性介质和有毒介质的管道设计。

本标准不包括有特殊要求的极度危害介质、高度危害介质和强腐蚀介质的管道设计。

1.2 引用标准使用本标准时,应使用下列标准最新版本。

GB 50316 《工业金属管道设计规范》SH 3012 《石油化工管道布置设计通则》SEPD 0001 《配管设计规定》2 管道布置设计2.1 一般要求2.1.1 腐蚀性介质和有毒介质管道布置设计的一般要求应符合GB 50316、SH 3012及SEPD 0001中的有关规定。

2.1.2 输送腐蚀性或有毒介质的管道不宜埋地敷设,应尽量架空或地面敷设。

确实需要埋地敷设时,除阀门外均应采用焊接连接,阀门应设置在阀门井中,以便检查和维护。

2.1.3 输送腐蚀性或有毒介质的管道架空敷设时,应避免由于法兰、螺纹和填料密封等泄漏而造成对人身或设备的危害。

易泄漏部位应避免位于人行通道或机泵上方,否则应设安全防护。

2.1.4 输送易冻结或易析出结晶及易产生冷凝液的腐蚀性介质管道,设计时应尽量避免出现袋形或盲肠。

2.1.5 输送腐蚀性或有毒介质的管道,在低点处不得任意设置放液口。

自采样、溢流、事故及管道低点排出的腐蚀性或有毒介质不得就地排放或直接排入排水系统,应排入收集系统或其他收集设施,经处理后排放。

2.1.6 布置在多层管廊上的腐蚀性介质管道宜布置在下层,并不应布置在驱动设备的正上方。

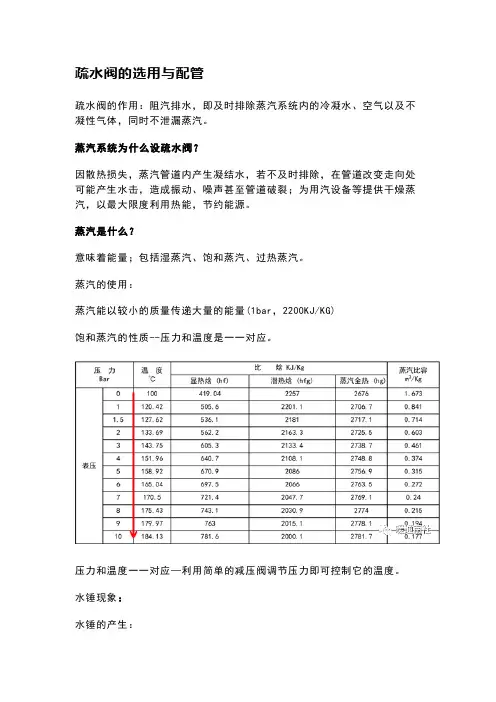

疏水阀的选用与配管疏水阀的作用:阻汽排水,即及时排除蒸汽系统内的冷凝水、空气以及不凝性气体,同时不泄漏蒸汽。

蒸汽系统为什么设疏水阀?因散热损失,蒸汽管道内产生凝结水,若不及时排除,在管道改变走向处可能产生水击,造成振动、噪声甚至管道破裂;为用汽设备等提供干燥蒸汽,以最大限度利用热能,节约能源。

蒸汽是什么?意味着能量;包括湿蒸汽、饱和蒸汽、过热蒸汽。

蒸汽的使用:蒸汽能以较小的质量传递大量的能量(1bar,2200KJ/KG)饱和蒸汽的性质--压力和温度是一一对应。

压力和温度一一对应—利用简单的减压阀调节压力即可控制它的温度。

水锤现象:水锤的产生:蒸汽管道自身会有少量的冷凝水,随着气体的走向,会越聚越多;蒸汽管线转弯处、过滤器下部、管道同心变径处会产生水锤…水锤的危害:使蒸汽管道下沉。

当水锤到达管道拐弯处,蒸汽由高速突然转向静止,会将所有的动能以压力的形式释放出来,产生噪音和振动,管道会受到伤害…长距离管道的布置:蒸汽管道向上的布置:有效处理蒸汽输送中的冷凝水:同心缩径,导致水封的形成。

疏水阀的分类:“识别”蒸汽和凝结水基于三个原理:密度差、温度差和相变。

于是就根据三个原理制造出三种类型的疏水阀:分类为机械型、热静力型、热动力型。

疏水阀类别代表型式动作原理热动力型圆盘式利用蒸汽和凝结水的热力学,流体力学特性来开关阀双金属式利用蒸汽和凝结水的温差来开关阀热静力型膜盒式机械型自由浮球式杠杆浮球式倒吊桶式(钟子式)利用蒸汽和凝结水的密度差来开关阀各种疏水阀的主要特征:型式优点缺点机械型倒吊桶式排除空气能力强、没有空气气堵和蒸汽汽锁现象、排量大、抗水击能力强。

体积大、有冻结的可能。

杠杆浮球式排量大、排除空气性能连续(按比例动作)排除凝结水。

体积大、抗水击能力差、疏水阀内蒸汽有热损失、排除凝结水时有蒸汽卷入。

自由浮球式排量大、排除空气性能好、能连续(按比例动作)排除凝结水、体积小、结构简单、浮球和阀座易换。

抗水击能力差、疏水阀内蒸汽有热损失、排除凝结水时有蒸汽卷入。

中国石化集团兰州设计院标准SLDI 333C06-2001 0 新制定全部顾英张彦天郑明峰2002.04.01修改标记简要说明修改页码编制校核审核审定日期2001-01-08 发布 2001-01-15 实施中国石化集团兰州设计院疏水阀的配管规定目录1. 总则2. 一般规定3. 疏水阀的管道设计4. 疏水阀的安装5. 疏水阀的典型配管附图1:凝结水总管高于疏水阀,疏水阀安装的典型配管附图2:凝结水总管低于疏水阀,疏水阀安装的典型配管附图3:疏水阀水平安装,疏水阀安装的典型附图4:疏水阀垂直安装,疏水阀安装的典型配管工作规定疏水阀的配管规定中国石化集团兰州设计院SLDI 333C06-2001实施日期:2001-01-15 第 1 页共 3 页1. 总则1.1本规定适用于石油化工装置中蒸汽管道或蒸汽加热设备的疏水阀的配管。

1.2执行本规定时尚应符合现行的有关标准规范。

2. 一般规定2.1疏水阀的选用原则:2.1.1及时排除凝结水;2.1.2尽量减少蒸汽泄漏损失;2.1.3工作压力范围大,即压力变化后不影响疏水;2.1.4对背压影响要小;2.1.5能自动排除空气;2.1.6动作敏感、可靠、耐久、噪声小;2.1.7安装方便、维护容易、不必调整;2.1.8外形小、重量轻、价格便宜;2.1.9户外安装宜选用体内不积水,不易冻坏的型式。

2.2疏水阀的选用方法是根据排水量(凝结水量)与阀前后的压力差选择疏水阀的公称直径,应选用在最小压差下能满足最大排量的直径,按样本确定其规格。

疏水能力为正常凝结水量的3~4倍。

2.3具有下述情况之一的蒸汽管道或蒸汽加热设备应安装疏水阀:2.3.1蒸汽管道的末端、最低点或立管下端,蒸汽伴热管的末端,当蒸汽管道较长时,每隔一段距离应适当增加疏水接点;2.3.2蒸汽系统的减压阀前、调节阀前;2.3.3汽水分离器及蒸汽加热设备等的低处;2.3.4扩容器的底部、蒸汽分配管的底部以及水平安装的波型补偿器的波峰的下部。

阀门安装与疏水阀的配管规定常用阀门简介:闸阀:闸阀是指闸板由阀杆带动,沿阀座密封面做升降运动的阀门。

闸阀流动阻力小,启闭省力,广泛应用于各种介质管道的启闭。

当闸阀部分开启时,在闸板背面产生涡流,容易造成闸板的冲蚀和振动,损坏阀座的密封面。

因此,闸阀一般不用于节流。

截止阀:截止阀是向下闭合式阀门,阀瓣由阀杆带动沿阀座(密封面)轴线做升降运动的阀门。

截止阀有一定的调节流量和压力的作用。

止回阀:止回阀又称逆止阀或单向阀,其作用是防止管道中的介质倒流。

止回阀属于自动阀类,其启动是由介质本身的能量驱动的。

止回阀一般分为升降式止回阀和旋启式止回阀。

球阀:球阀的启闭件是球体,围绕阀体的垂直中心线作旋转运动。

球阀的密封性能较好,并且介质压力越高,密封效果越好。

启闭迅速,便于实现事故紧急切断。

蝶阀:蝶阀是采用圆盘式启闭件,圆盘状阀瓣固定于阀杆上,阀杆旋转90°即可完成启闭作用,操作简便。

蝶阀的阀杆只做旋转运动,蝶板和阀杆没有自锁能力。

为了阀板固定,需要在阀杆上附加具有自锁能力的减速器,可使蝶板停止在任意位置,并可改善阀门操作性能。

阀门安装一般规定:阀门应根据管道及仪表流程图(PID)上所示类型及数量设置。

当PID对某些阀门安装位置有具体要求时,应按工艺要求设置。

阀门的类型和温压等级应按照各工程规定中的配管材料等级来选用。

装置区内的阀门应布置在容易接近、便于操作、维修的地方。

成排管道上的阀门应集中布置,并考虑设置操作平台或梯子。

需要经常操作、维修和更换的阀门,应位于地面、平台或靠近梯子容易接近处。

气动和电动阀也同样应布置在方便接近的地方。

对于不需要经常操作的阀门(只在开停车时使用),如果在地面上无法操作时,也应布置在能架设临时梯子的地方。

阀门手轮的中心距操作面的高度为750~1500mm之间,最佳高度为1200mm,不需经常操作的阀门安装高度可达1500~1800mm。

当安装高度无法降低且又需要经常操作时,设计时应考虑设操作踏步。

蒸汽疏水阀配管安装说明

1、疏水阀的入口管:

1)疏水阀的入口管应设在加热设备的最低点,这样凝结水不会在设备内积聚。

2)设备凝结水出口至疏水阀的入口管段应尽可能的短,且使凝结水自然流入到疏水阀型腔中。

3)疏水阀入口管段如为水平铺设,则应坡向疏水阀;这样,可以防止凝液流动不畅或产生水锤。

4)疏水阀入口管径应按凝结水量计算,管道布置应尽量减少拐弯。

5) 疏水阀安装的位置必须比凝结水出口低。

6)在设备凝结水出口管的最低点进入疏水阀前,应设 “DN20或DN25排污阀” 。

2、 阀水阀的出口管:

1)为使疏水阀的出口管段尽量减少背压,故管径要大而短,少拐弯,并尽量减少向上的立管。

2)出口管径应按汽液混相计算,一般应比疏水阀口径大1~2级。

3)在疏水阀出口段上“DN20或DN25检查阀” 。

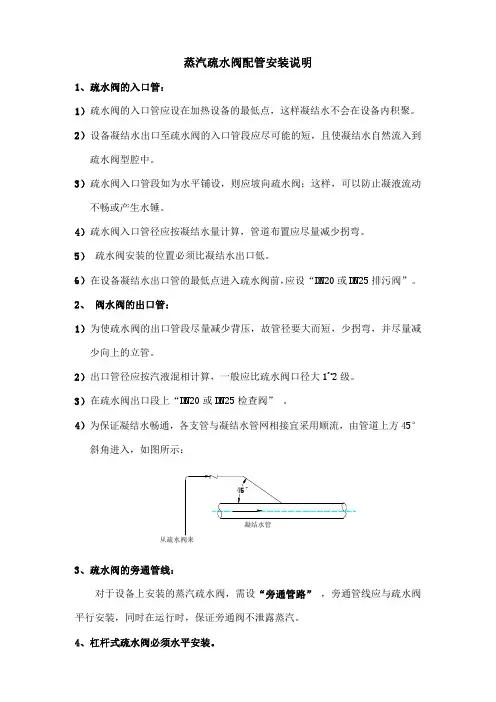

4)为保证凝结水畅通,各支管与凝结水管网相接宜采用顺流,由管道上方45°斜角进入,如图所示:

3、疏水阀的旁通管线:

对于设备上安装的蒸汽疏水阀,需设“旁通管路” ,旁通管线应与疏水阀平行安装,同时在运行时,保证旁通阀不泄露蒸汽。

4、杠杆式疏水阀必须水平安装。

设计标准SEPD 0202-2001实施日期2001年12月28日中国石化工程建设公司止回阀配管设计规定第 1 页共 5 页目 次 1 总则 1.1 目的 1.2 范围 2 设计规定 2.1 一般要求 2.2 异径止回阀的选用与安装 附录A异径止回阀型号及结构尺寸1 总则1.1 目的 为指导止回阀的配管设计,特编制本标准。

1.2 范围1.2.1 本标准规定了止回阀配管设计的一般要求和异径止回阀的选用与安装等要求。

1.2.2 本标准适用于石油化工装置泵出口的管道设计中止回阀和底阀的选用及安装。

2 设计规定2.1 一般要求2.1.1 升降式止回阀应装在水平管道上,立式升降式止回阀可安装在管内介质自下而上流动的垂直管道上。

2.1.2 旋启式止回阀应优先安装在水平管道上,也可安装在管内介质自下而上流动的垂直管道上。

2.1.3 底阀应安装在离心泵吸入管的立管端。

2.1.4 为降低泵出口切断阀的安装高度,泵出口与所连接管道直径不一致时,可选用RCV -I 型、RCV -Ⅱ型或RCV -Ⅲ型异径止回阀。

异径止回阀可直接与泵出口管口相连接。

压力表,放净阀可安装在异径止回阀阀体的管口上。

2.2 异径止回阀的选用及安装2.2.1 异径止回阀分为RCV -I 型、RCV -Ⅱ型和RCV -Ⅲ型。

RCV -Ⅱ型带有一个连接DN20 mm (φ27×4)管口,RCV -Ⅲ型带有两个连接DN20 mm (φ27×4)管口可分别连接压力表及排液口,见图2.2.1。

RCV -Ⅰ RCV -Ⅱ a) b)RCV -Ⅲ c)图2.2.1 异径止回阀类型及接管示意2.2.2 泵出口和工艺主管连接需要两个异径管变径时,应选用RCV 型异径止回阀,用其取代一个异径管。

RCV -I 型异径止回阀不宜直接与泵出口连接。

2.2.3 异径止回阀直接与泵出口连接时,应选用RCV -II 型、RCV -Ⅲ型异径止回阀。

单头螺纹短节开口方位图2.2.4 RCV-II型、RCV-Ⅲ型异径止回阀直接与泵出口连接时,其进口法兰必须和泵出口法兰的标准、公称压力及公称直径相一致、法兰密封面相匹配。

设计标准SEPD 0401-2001实施日期 2001年10月25日中国石化工程建设公司放空、放净配管设计规定第 1 页共 6 页目 次1 总则2 一般规定3 放空、放净管的安装4 管道上放空、放净口的尺寸5 放空、放净管端部连接型式1 总则1.1 范围本规定适用于石油化工装置的管道和容器设备上的放空、放净配管设计。

本规定不适用于机械设备本体、非金属容器设备及管道、埋地管道上的放空、放净配管设计。

1.2 工程设计有特殊要求和规定时,应按工程规定进行设计。

2 一般规定2.1 除PID 中要求放空、放净外,在管道布置中形成的高、低点,应根据操作和 维修的需要设置高点放空、低点放净。

但公称直径小于或等于40mm 的管道,可不设高点放空。

2.2 氢气管道上不宜设置高点放空、低点放净。

2.3 对全厂性的工艺、冷凝水和水管道(非埋地管),在历年最冷月份平均温度高于0℃的地区,应少设低点放净;低于或等于0℃地区,应在适当位置设低点放净。

2.4 全厂性管道的低点放净如允许直接排放时,可在主管底部接出短管加法兰盖密封。

2.5 公用物料管道的末端应设置低点放净口,以利于放净和吹扫。

2.6 蒸汽主管(干管)的放净设施应包括分液包、切断阀和疏水阀。

2.7 允许向大气排放的非可燃气体放空管高度应符合下列规定:2.7.1 容器设备或管道上的放空管口应高出邻近的操作平台面2m以上;2.7.2紧靠建、构筑物或其内部布置的容器设备或管道的放空管口应高出建、构筑物最高层楼面、操作平台2m以上。

2.8 安全泄压装置的出口介质允许向大气排放时,放空管应按下列要求布置:2.8.1 放空管口不得朝向邻近设备或有人通过的地区;2.8.2 放空管口的高度应高出以安全泄压装置为中心、半径为8m范围内的最高操作平台3m.2.9 对有毒、可燃介质应按工程规定引至指定的收集系统、火炬系统或放空场所。

当几根支管合并成一根集合管向总管排放时,集合管的截面积应不小于几根支管截面积之和。

安全阀配管设计规定设计标准SEPD 0204-2001实施日期2001年11月25日中国石化工程建设公司第 1 页共12 页目次1 总则1.1 范围1.2 引用标准2 配管设计2.1 一般要求2.2 安全阀入口管道设计2.3 安全阀出口管道设计1 总则1.1 范围1.1.1 本标准规定了安全阀安装的一般要求,以及安全阀入口和出口管道的配管设计要求。

1.1.2 本规定适用于石油化工装置内设备和管道上安全阀的配管设计。

1.2 引用标准使用本标准时,应使用下列标准最新版本。

GB 50160 《石油化工企业设计防火规范》GB 50316 《工业金属管道设计规范》SH 3012 《石油化工管道布置设计通则》2 配管设计2.1.1 安全阀及其进出口管道的布置,应符合GB 50316、SH 3012中有关安全阀的布置要求。

2.1.2 设备和管道上的安全阀必须垂直向上安装,若以其它方式安装将会影响正常工作。

2.1.3 安全阀尽可能直接安装在被保护设备的管口上或靠近该设备出口的管道上,以便流动状态下介质易进入安全阀。

2.1.4 有些情况下被保护设备的压力源存在压力波动现象(如压缩机出口管上的阀门),其波峰值接近安全阀的设定压力值,安全阀必须安装在远离压力源且压力较平稳的地方。

2.1.5 安全阀应安装在减压阀、孔板与流量计喷嘴、弯头等产生涡流区元件的下游足够远的地方,以避免湍流影响。

2.1.6 安全阀应安装在易于调节、检查和维修的场所,阀门周围必须有足够的操作空间,并能从操作平台进行检修。

2.1.7安全阀不应安装在长的水平管道的末端,以避免杂质的积累和液体堵塞影响安全阀的工作。

2.1.8 大直径安全阀布置时考虑拆开后吊装的可能,必要时要设吊柱或其他吊装设施。

2.1.9 排放至密闭系统的安全阀,其排放介质是液体或可凝气体时,安全阀的安装2.1.13 重锤式安全阀的安装位置,应使重锤处于方便检查的方位,且不应妨碍设备上其他部件的安装和操作。

4.2 疏水阀的规格参数确定4.2.1 排水量的确定a) 凝结水量1) 对于连续操作的用汽设备,计算凝结水量(G cal)应采用工艺计算的最续用汽量;对于间断操作的用汽设备,(G cal)应采用操作周期中的最大用汽量。

2) 当开工时的用汽量大于上述数值时,可按具体情况加大安全系数[见下述第b)条款],或通过排污阀排放凝结水,或再并联一个疏水阀。

3) 蒸汽管道、蒸汽伴热管的疏水量可取正常运行时产生的凝结水量计算值。

如果在开工时产生的凝结水量大于计算值,可通过排污阀排放。

4) 蒸汽管道及阀门在开工时所产生的凝结水量式中G cal——计算的凝结水量,kg/h;W1——钢管和阀门的总重,kg;W2——用于钢管和阀门的保温材料重量,kg;C1——钢管的比热容,kJ/(kg·k)碳素钢C1=0.502合金钢C1=0.486C2——保温材料的比热容,kJ/(kg·k)或取C2=0.837Δt1——管材的升温速度,℃/min一般取△t1=5℃/minΔt2——保温材料的升温速度,℃/min一般取Δt2=Δt1/2i1——工作条件下过热蒸汽的焓或饱和蒸汽的焓,kJ/kg;i2——工作条件下饱和水的焓,kJ/kg。

5) 正常工作时蒸汽管道的凝结水量:式中Q——蒸汽管道散热量,kJ/h;G cal、i1、i2同式(4.2-1)。

6) 表4.2-1 为蒸汽伴管用汽量的经验数值。

b) 安全系数由于疏水阀最大排水能力是按照连续正常排水测得的,计算求得的设备或管道凝结水应乘以安全系数(n)。

安全系数受下列因素影响:1) 疏水阀的操作特性;2) 估计或计算凝结水量的准确性;3) 疏水阀的进出口压力。

如果凝结水量及压力条件可以准确确定,安全系数可以取小一些,以避免选用大尺寸的疏水阀,否则操作效率低,背压不正常,会降低使用寿命。

安全系数(n)的推荐值见表4.2-2。

c) 需要的排水量计算的排水量(G cal)乘以安全系数(n)为需要的排水量(Gr),以此作为选择疏水阀的依据。

设计标准SEPD 0204-2001实施日期2001年11月25日中国石化工程建设公司安全阀配管设计规定第 1 页共 12 页目次1 总则1.1 范围1.2 引用标准2 配管设计2.1一般要求2.2安全阀入口管道设计2.3安全阀出口管道设计1 总则1.1 范围1.1.1 本标准规定了安全阀安装的一般要求,以及安全阀入口和出口管道的配管设计要求。

1.1.2 本规定适用于石油化工装置内设备和管道上安全阀的配管设计。

1.2 引用标准使用本标准时,应使用下列标准最新版本。

GB 50160 《石油化工企业设计防火规范》GB 50316 《工业金属管道设计规范》SH 3012 《石油化工管道布置设计通则》2 配管设计2.1 一般要求2.1.1 安全阀及其进出口管道的布置,应符合GB 50316、SH 3012中有关安全阀的布置要求。

2.1.2 设备和管道上的安全阀必须垂直向上安装,若以其它方式安装将会影响正常工作。

2.1.3 安全阀尽可能直接安装在被保护设备的管口上或靠近该设备出口的管道上,以便流动状态下介质易进入安全阀。

2.1.4 有些情况下被保护设备的压力源存在压力波动现象(如压缩机出口管上的阀门),其波峰值接近安全阀的设定压力值,安全阀必须安装在远离压力源且压力较平稳的地方。

2.1.5 安全阀应安装在减压阀、孔板与流量计喷嘴、弯头等产生涡流区元件的下游足够远的地方,以避免湍流影响。

2.1.6 安全阀应安装在易于调节、检查和维修的场所,阀门周围必须有足够的操作空间,并能从操作平台进行检修。

2.1.7安全阀不应安装在长的水平管道的末端,以避免杂质的积累和液体堵塞影响安全阀的工作。

2.1.8 大直径安全阀布置时考虑拆开后吊装的可能,必要时要设吊柱或其他吊装设施。

2.1.9 排放至密闭系统的安全阀,其排放介质是液体或可凝气体时,安全阀的安装位2.1.12 安全阀附近装有压力表时,安全阀与压力表宜靠近安装。

2.1.13 重锤式安全阀的安装位置,应使重锤处于方便检查的方位,且不应妨碍设备上其他部件的安装和操作。

sepd标准

SEPD标准是指中国石化工程建设公司制定的配管设计规定,其全称为《石油化工装置工艺管道设计规定》(SH3059-2001)。

该标准适用于新建、扩建、改建的石油化工装置基础设计阶段进行配管研究的管道布置设计,以及详细设计阶段的管道布置设计。

该标准规定了管道、阀门、管件和管道附件、管道上仪表以及管道支吊架等布置要求。

管道布置应统筹规划做到安全可靠、经济合理、整齐美观,并满足施工、操作、维修等方面的要求。

对于需要分期施工的工程,其管道的布置设计应统一规划,力求做到施工、生产、维修互不影响。

以上信息仅供参考,如果仍有疑问建议咨询相关领域专家。

设计标准

SEPD 0205-2001

实施日期2001年月日中国石化工程建设公司

疏水阀配管设计规定

第 1 页共 6 页

目次

1 总则

2 疏水阀的布置和安装

3 疏水阀入口管道的设计

4 疏水阀出口管道的设计

1 总则

1.1范围

本规定适用于石油化工装置内蒸汽加热设备或蒸汽管道的疏水阀的配管设计。

2 疏水阀的布置和安装

2.1蒸汽加热设备或蒸汽管道的疏水阀设置点

2.1.1蒸汽管道的末端、最低点或立管的下端、蒸汽伴热管的末端应设疏水阀。

对较长距离蒸汽输送管道,在装置内宜每隔50m设一个疏水阀,在装置外宜每隔80m设一个疏水阀,当蒸汽管道跨越道路时,应在跨越前的低点设疏水阀。

2.1.2蒸汽系统的减压阀前应设疏水阀、调节阀组前应设疏水阀。

2.1.3汽水分离器及蒸汽加热设备等的低点应设疏水阀。

2.1.4经常处于热备用状态的设备进汽管的最低点应设疏水阀。

2.1.5蒸汽透平机、蒸汽泵的蒸汽进汽管的入口切断阀前应设疏水阀。

2.1.6蒸汽分配管的底部、扩容器的底部、水平安装的波型补偿器波峰的底部和直立安装的П型补偿器上升管底部应设疏水阀。

2.1.7 其他可能积存蒸汽凝水的部位均应设疏水阀。

2.2疏水阀安装一般规定

2.2.1疏水阀安装示意图见图2.2.1-1、图2.2.1-2。

2.2.2每个蒸汽加热设备应单独设疏水阀,不能共用一个疏水阀。

2.2.3不同压力的蒸汽系统必须单独设凝水回收管网。

当凝水中含油或其他化学品时,不能排入凝水回收系统。

2.2.4当凝水量超过单个疏水阀的最大排水量时,可用相同型式的疏水阀并联对称安装。

2.2.5疏水阀安装位置应便于操作和检修。

2.2.6疏水阀组一般不设旁通管。

如工艺有特殊要求设置旁通管时,按工艺要求进行设计。

旁通管可与疏水阀平行布置,也可以布置在疏水阀的上方,但要留有足够的检修空间。

2.2.7每根蒸汽伴热管末端设一个疏水阀。

2.2.8除特殊要求外,疏水阀组管道应保温。

2.2.9采用螺纹连接的疏水阀,应安装活接头。

2.2.10安装疏水阀时,其阀体上的指示箭头必须与凝水流向一致。

2.2.11蒸汽管道、蒸汽凝水管道均应考虑热应力和补偿。

2.3不同类型疏水阀的安装要求

2.3.1热动力型圆盘式疏水阀安装位置可水平安装或直立安装。

2.3.2热动力型脉冲式疏水阀一般安装在水平管道上,阀盖朝上。

2.3.3机械型浮球式疏水阀必须水平安装。

配管设计时应不影响阀盖、管塞拆卸。

长期停止使用时,要及时排出凝水,关闭疏水阀前后阀门。

安装在室外应采取防冻措施。

2.3.4 热静力型双金属片式(恒温型)疏水阀安装位置可水平安装或直立安装。

疏水阀本身不需保温。

2.3.5钟型浮子式(倒吊桶)疏水阀必须水平安装。

启动前先充水或打开疏水阀入口阀,待凝水充满后再开疏水阀出口阀。

长期停止使用时,要及时排出凝水,关闭疏水阀前后阀门。

安装在室外应采取防冻措施。

3 疏水阀入口管道的设计

3.1疏水阀入口管应设在蒸汽加热设备的最低点;对于蒸汽管道的疏水阀入口管,应在蒸汽管道底部或蒸汽管道底部的集液包上接出。

3.2从凝水出口至疏水阀入口管道应尽量短且少拐弯,使凝水自流通畅进入疏水阀。

3.3疏水阀的入口管道为水平敷设时,应坡向疏水阀,坡度在1/200以下。

3.4恒温型疏水阀前应留有1m长的管段不保温,以保证疏水阀动作所需的温度差。

3.5疏水阀前要设置切断阀和排污阀,排污阀设在凝水入口管的最低点,除PID要求外,一般不设旁路。

3.6疏水阀本体不带过滤器时,应在疏水阀和切断阀之间安装Y型过滤器。

4 疏水阀出口管道的设计

4.1疏水阀出口管道管径要足够大,管道应尽量短,少拐弯,尽可能减少向上提升的立管高度。

4.2疏水阀后凝水管提升高度,应根据疏水阀入口的最低压力、疏水阀所能提供的背压及回水系统阻力降和凝水回收设备的操作压力确定。

4.3在密闭凝水回收系统中,疏水阀的安装位置低于凝水总管,疏水阀后出口管有向上的垂直管时,除热动力疏水阀外,均应在疏水阀后进入凝水总管上方设止回阀。

4.4采用密闭凝水回收系统回收凝水时,疏水阀后应设切断阀和检查阀,否则不必设置,见图2.2.1-1。

4.5不同蒸汽压力系统的疏水阀排出的凝水应分别接至各自的凝水总管,凝水支管进凝水总管上方设止回阀,并应在凝水总管的上方顺流向呈 45°斜接,见图4.5。

4.6疏水阀的出口压力取决于疏水阀后系统压力,不同蒸汽压力系统疏水阀后的背压相近时,可共用一个凝水系统,各疏水阀后的凝水支管进凝水总管上方设止回阀,见图4.6-1。

但当疏水阀设置旁通时必须将凝水排入两个系统,见图4.6-2。

4.7疏水阀出口管直接插入水箱水面以下时,应在出口管弯头处下方开一个Φ6mm 破真空的小孔,见图4.7。

4.8凝水采用直接排放时,疏水阀应安装在凝水出口处。

1-排污阀2-切断阀3-Y-型过滤器4-活接头5-疏水阀6-检查阀7-止回阀

图2.2.1-1密闭凝水系统疏水阀安装示意

1--排污阀5--疏水阀

图2.2.1-2敞开凝水系统疏水阀安装示意

1--高、(中)压蒸汽2--低压蒸汽3--高、(中)压蒸汽加热设备

4--低压蒸汽加热设备5--高、(中)压蒸汽凝水总管6--低压蒸汽凝水总管图4.5不同蒸汽压力凝水接至各自凝水系统示意

1--高、(中)压蒸汽2--低压蒸汽3--高、(中)压蒸汽加热设备

4--低压蒸汽加热设备5--凝水总管

图4.6-1不同蒸汽压力凝水接至共用凝水系统示意

1--高、(中)压蒸汽2--低压蒸汽3--高、(中)压蒸汽加热设备4--低压蒸汽加热设备5--高、(中)压蒸汽凝水总管6--低压蒸汽凝水总管7--疏水阀旁通图4.6-2疏水阀设置旁通时,不同蒸汽压力凝水接至各自凝水系统示意

图4.7防止产生真空示意。