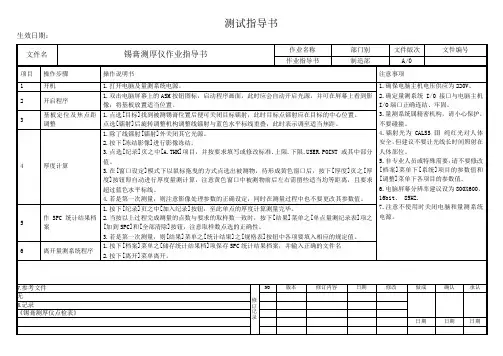

锡膏厚度仪作业指导书

- 格式:doc

- 大小:7.81 MB

- 文档页数:7

发行日期2019.2.20 修订日期2019.2.20 版本 A.0 页次2/31.目的:规范操作仪器。

2. 范围:SMT锡膏厚度测试人员。

3. 权责:无4. 定义:无5. 作业内容5.1仪器外观及功能介绍(如图1)电源指示灯镭射调节钮调焦钮电源开关图象放大器灯光调节钮工作平台圖15.2操作步驟5.2.1首先打開电脑主机电源开关,然後再打開兩台显示器开关。

5.2.2打開仪器左後側电源开关,前方藍色LED燈亮。

5.2.3双击桌面上圖示,進入操作主画面。

5.2.4 將待測PCB平放於工作平臺上,通過显示器上显示的圖像移動PCB位置,將所需測量位置移至紅色鐳射线上。

5.2.5 調節燈光調節鈕,將显示画面調至清晰狀態。

5.2.6 調節調焦鈕,將紅色鐳射线基準點調至显示器上正中心的基準线上(如圖2),然後點击操作画面中鍵將显示視窗中數值清零(如圖3)。

发行日期2019.2.20 修订日期2019.2.20 版本 A.0 页次3/3圖2 圖35.2.7然後再調節調焦鈕,將紅色鐳射线最頂點調至正中心的基準线上(如圖4)。

圖45.2.8 此時显示視窗中所显示的數值即為锡膏的厚度。

5.2.9 量測完毕,將PCB板從平臺上取出,並調節燈光調節鈕將燈光亮度調至最小。

5.2.10长时间不使用仪器的情況下需關閉仪器电源與电脑,並將插頭拔下。

5.3锡膏厚度测试仪日常保养规范:5.3.1保养所需工具:抹布、清潔水。

5.3.2保养方法:5.3.2.1 用干净的抹布將机台表面擦拭干净,個別髒的地方可以滴少許清潔水,然後用抹布擦拭干净。

5.3.2.2檢查机器运转是否正常。

5.3.2.3檢查电脑工作是否正常。

5.3.2.4檢查各螺絲是否有鬆動,螺杆是否有鬆動。

5.3.2.5日保养由每日白班IPQC按设备保养SOP內項目進行保养,並記錄於〔设备治工具日保养表〕,由QC組长進行最終確認。

6. 參考文件:无7. 使用表单:〔设备治工具日保养表〕8. 附件:无。

1.目的:为SMT锡膏厚度测试仪操作规范2.范围:适用于本厂SMT车间锡膏厚度测试仪 3.职责:SMT主管执行,SMT工程师,技术员,IPQC负责操作培训.4.内容: 4-1.开机4-1.1检查机器内部是否有异物,接通电源按下机身后电源按键,仪器开机系统进入Window桌面。

4-1.2双击桌面上的 图标,显示程序界面。

双击打开桌面BESTEMP-D200应用程序.4-2.生产4-2.1按以下步骤开始测试取产线印刷良品第1.2.3.4块PCB或每次开拉前需测2拼板(前刮刀和后刮刀各取1拼板)依次放入锡膏测厚仪中进行测试4-2.2 调整适宜待测锡膏板的轨道后从测试程序中点击 图标打开像机再次点击 开始测试。

4-2.3调整相机像距和红外线标线尺的距离,根据锡膏印刷面积选择要测试的区域,点击 开始测试数据。

4-2.4以上步骤完成后,就可点击此处查看测试结果。

然后依据<锡膏厚度测试仪测试规范》来判定检验之结果是符合印刷工艺要求。

4.3关机4-3.1回到测试软件主画面后。

4-3.2从“程序面”中点击“退出”让机器退出系统.4-3.3当机器提示:“Window正在关机”后即可关闭机器电源.5.安全操作注意事项:5.1不可二人或二人以上人员同时操作设备仪器.5.2机器运行过程中,不可将身体任何部位或其它任何物体伸入机器内。

5.3机器生产过程中,不可突然关闭电源,气源.5.4非SMT技术,检验人员不可随意更改生产程序或机器参数.5.5测试完毕应将测试良品标识放回产线。

AT-WI-02-03A/01/1版 次页 码文件编号质量体系作业指导东莞市安泰电子科技有限公司锡膏厚度测试仪操作指引制作:(签名/日期)审核:(签名/日期)批准:(签名/日期)。

XXX铜业有限公司

5mm

文件编号 版次:A 页次1/1编 制

审 核

会 签

批 准

版次

修订日期修订人

铜业有限公司

指导书

焊锡

异常判断(注意事项*标示)作业图示

速度与指导书不符时不符时调整到位时

过多或者过少及名称不符时拿轻放

到非焊接部位,如有碰到产品报废处指导书时

A 焊锡点(1)

、插座和桌面上有锡膏时防止漏打锡膏★

放整齐,上下不得叠加后距离大于5mm 常判定基准时 B 焊锡点(2)

和标示时防止混入合格品中

管理资料

C 过炉方式

①《焊接作业指导书》

②《锡膏重量确认作业指导书》

修订履历

变更原因/内容。

一、目的:监测锡膏的厚度和变化趋势,提高SMT质量,降低返修成本,满足TS质量体系对过程参数监测记录的要求。

二、仪器型号:REAL SPI7500锡膏测厚仪。

三、操作步骤:3.1 外观和部件图(图一)3.2打开电脑→打开SPI7500锡膏测厚仪电源开关;3.3点击桌面“SPI3D”图标(如图二),在对话框中输入密码“goodspi”(如图三),进入SPI3D界面;3.4 装板:图三图二3.4.2松开轨道锁定旋钮(如图六),根据PCB 的尺寸将轨道调整到合适的宽度,然后将PCB放入轨道,并将Y 定位挡块打到阻挡PCB 退出的位置(如图七);3.4.3点击“移动到…”下拉菜单中的“进板”按钮,将PCB 送入待检测位置(如图八);3.5 编程;3.5.1 新建程序:点击“新建程序”按钮(如图十),然后在对话框中输入与PCB 型号对应的程序名称(如图十一),再点击“保存”按钮; 图四图五图六图七图八图九X 轴Y 轴注意:每次放入PCB 的方向必须与(图九)所示的丝印文字方向保持一致,以便实物扫描的区域与自动测试程序的目标扫描区域保持一致。

3.5.2点击“编辑当前程序”按钮(如图十二);3.5.3输入PCB 尺寸等信息(如图十三),并确认其它参数无误后点击“确认”按钮(如十四、十五); 图十图十一图十二图十三用直尺测量PCB 板X 轴和Y 轴的尺寸(如图七标示的X 、Y 周方向,单位:mm )3.5.4寻找MARK 点:用鼠标左键点击导航图中PCB 板MARK 点的位置(如图十六),用鼠标右键点击显示画面中左下角的图像,将蓝色十字光标移动到MARK 点的中心位置(如图十七);3.5.5编辑MARK 点:点击“编辑标记1”按钮(如图十八),然后选择适当的照明颜色、曝光率、阈值(如图十九、二十),观察显示画面中MARK 点的识别效果达到最佳时(如图二十一),点击“应用/识别”按钮(如图二十),然后点击“确定”按钮完成第一个MARK 点的编辑,点击“编辑标记2”按钮,用同样的方法完成PCB 对边(对角/同侧)另一个MARK 点的编辑; 图十四图十五图十六图十七3.5.6识别MARK 点:2个MARK 点编辑完成后,点击“识别标记”按钮进行MARK 点识别(如图二十二),当提示“自动识别失败”时,需重新修正MARK 点识别参数或重新选取MARK 点; 3.5.7编辑扫描程序:点击“目标”按钮,在左下角的视图中框选需要测试的目标范围,然后点击“参照”按钮,选择4个参考点(如图二十三、二十四),原则上4个参考点应选择在靠近目标测试区域的较大的覆铜线路上,以减小测量误差,最后点击“自动寻焦”按钮(如图二十五)并使用方向键指定聚焦的平面(原则上选择PCB 的阻焊层作为聚焦平面);3.5.8添加扫描:目标测试区域和参考点选取后,点击“添加扫描”按钮,将目标添加到程序扫描顺序中,然后输入命名和拼板号,然后点击“应用编辑”按钮(如图二十六),完成1个目标测试区域的编辑,用同样的方法继续添加需要测试的目标区域,原则上每块拼板最少需要选择4个对角加1个中心作为目标测试区域,(备注:此处的命名指的是PCB 上的元器件名称(例如IC 用U1、U2……表示),拼板号代表的是程序的步骤,用自然数字1、2、3、4、5……表示),完成所需目标的添加后,点击“完成编辑”按钮,结束程序的编辑。

1.目的:检验SMT生产线锡膏印刷质量,确保产品的品质.2.范围:适用于本厂SMT所有产品的锡膏厚度检测。

3.检验标准规范:3.13.2锡膏测试仪机器操作方法参照工程部的《锡膏厚度测试仪AT-WI-02-03》。

3.3A :钢网厚度为0.10mm ,标准工艺下限=0.075mm ,上限=0.13mm ,中间值=0.10mm 。

B :钢网厚度为0.12mm ,标准工艺下限=0.095mm ,上限=0.15mm ,中间值=0.12mm 。

3.43.53.63.74.14.24.34.4请做好防静电措施(戴好静电手环和静电手套)基准点的选择原则:三个基准点尽量呈三角形,选择同类型区域(全是铜箔或全是基板绿油上)测试点的选择原则:测试点需分布在PCB的不同方位,且优先选择IC等间距小的关键元器件,以保证锡膏印刷出来的均匀性,如某个区域没有印刷锡膏,则在其他区域增加一个测试点。

制作:(签名/日期)审核:(签名/日期)批准:(签名/日期)锡膏厚度测试仪测试标准规范AT-WI-02-04A/01/1版 次页 码4、注意事项:质量体系作业指导IPQC对自己负责的产线的印锡产品进行测量并记录测量数据,新产品测量频率为连续测量25组数据供做CPK分析,其它已量产的产品在有时生产时,每天测量一次并记录,每片PCB板上选取四个测量点进行测量。

锡膏厚度在测量完后记录的值为面积平均高度,针对钢网厚度不同,上下限控制线标准有所改变,具体如下:按锡膏测试仪操作规范步骤进行操作,每测完一个PAD ,仪器自动生成一个报告。

检查界面报告不良项中数据(包括偏位、少锡、多锡、连锡等),如有出现不良,依据图标显示位置采用3D 电子显微镜观察确认。

每次抽测完毕后,必须将测试自动生成的数据,手动输入到电脑的《X-R 控制图》图表中,方便生产查询《X-R 控制图》图表自动生成的CPK 值,以便制程控制。

东莞市安泰电子科技有限公司锡膏厚度标准的上下限为:钢网厚度+0.03mm/-0.025mm;如:钢网厚度为0.12mm,那么锡膏的厚度标准为:0.095mm~0.15mm。

介绍感谢您购买 LASCAN® L6000 锡膏厚度测试仪此介绍的目的是向您介绍该系统并且使您能够尽快能使用该设备。

请注意可以向各区代理商处获得更多更详细的参数资料,新产品信息,及应用信息。

使用注意事项移动该设备时,必须保护好该设备的光学部件及运动部件。

先开电脑,后开设备电源, 然后再启动L6000主体软件。

软件运行后,设备3轴自动复位,届时请不要碰触机器除了前部工作台以外的任何地方。

L6000 锡膏厚度测试仪标准配置所含设备及部件Lascan L6000 主机 1 台标准高度校正块 1个USB 视频线 1条232 串口控制线 1条标准电源线 1条电脑软件光盘 1个操作手册 1本L6000系统安装首先确认电脑系统是否符合在此手册最后的最低电脑配置要求;用USB视频线将PC后面的USB接口与L6000主机的USB接口连接 ;用串口控制线将PC后面的COM‐1口与L6000主机的232接口连接;将软件狗插入PC的USB口。

将L6000主机连接上电源;必须使用2平方毫米以上的线与L6000主机的线相接驳。

地线必须连接。

在安装开始前,尽量关闭所有其他应用软件;安装过程如下:将光盘放入CDROM,关上CDROM;如果自动安装系统没有启动请按如下操作:打开光盘执行SETUP文件。

1.X方向运动轴2.Y方向运动轴3.光学结构头部4.产品放置平台5.急停开关6.后盖1.主按键栏2.主显示界面3.数据结果栏4.产品名称栏5.模式切换栏6.坐标位置栏7.3D图像栏8.辅助按键栏第一章 界面功能介绍1.新建产品按键新建一个产品的检测程序2.选择产品按键打开一个产品的检测程序3. 动态/静态图像模式按键左边 动态图像模式 ‐‐‐‐ 连续抓图右边 静态图像模式 ‐‐‐‐ 单一抓图4. 扫描范围控制按键单击此按键 可调整扫描的范围中央蓝色实线 为激光聚焦线上面黄色虚线 为下扫描范围线下面黄色虚线 为上扫描范围线红色数字的单位 是毫米 表示扫描的高度范围。

产品名称分发号

文件名称文件编号工位名称

版本

B/0

序号

设备/工具/物料名称/规格

1锡膏侧厚仪HS20002防静电手套

3456

1.作业时应注意静电防护、戴防静电腕带、防静电指套或手套。

工程主管品控主管生产主管审核编制

2.按要求填写相关作业记录,物料不得有混放现象。

作业步骤

作业重点

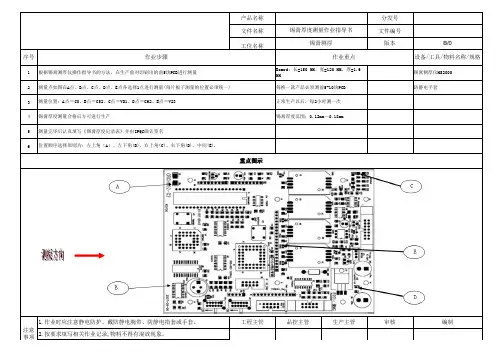

锡膏厚度测量作业指导书

锡膏厚度测量合格后方可进行生产

位置顺序选择原则为:左上角(A)、左下角(B)、右上角(C)、右下角(D)、中间(E).

锡膏测厚

测量完毕后认真填写《锡膏厚度记录表》并由IPQC确认签名

重点图示

注意

事项

锡膏厚度范围:0.12mm—0.18mm

正常生产以后,每2小时测一次测量位置:A点=C0、B点=C52、C点=VD1、D点=C62、E点=V23根据锡膏测厚仪操作指导书的方法,在生产前对印刷出的前5块PCB进行测量

测量点如图在A点、B点、C点、D点、E点各选择1点进行测量(每片板子测量的位置必须统一)Board:长=150 MM、宽=120 MM、厚=1.6MM

每换一款产品必须测前5-10块PCB 5。

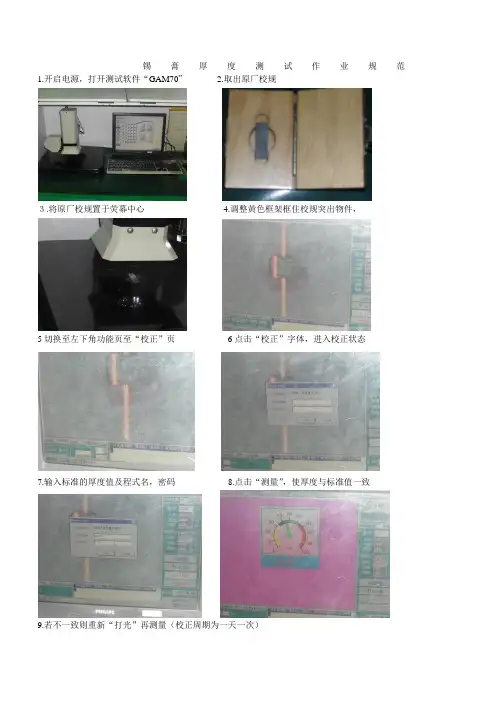

锡膏厚度测试作业规范1.开启电源,打开测试软件“GAM70” 2.取出原厂校规

3.将原厂校规置于荧幕中心 4.调整黄色框架框住校规突出物件,

5切换至左下角功能页至“校正”页6点击“校正”字体,进入校正状态

7.输入标准的厚度值及程式名,密码8.点击“测量”,使厚度与标准值一致

9.若不一致则重新“打光”再测量(校正周期为一天一次)

10.校正OK后,将要测试的PCB之元件移至荧幕中心。

并按“打光”键

11.调整镜头焦距,使荧幕清楚。

且红色光束对准蓝色中心线

12.移动待测板,将要量测锡膏移至红色光束,使红色光束呈现弯曲光束。

移动红色间距框至非锡膏之上部

分投射红色光束,再将黄色框架框住欲测锡膏部分之光束

13.按“测量”键或按“Enter”键(将测量数据存档)。

锡膏测厚仪作业指导书作业区域:SMT生产线文件负责人: P QA文件发放部门:文控中心产品SMT工程工程产线产线维修仓库行政部备品库拟制:审核:会签:(生产)(质量)批准:索引:参考目录第一部分使用仪器与设备第二部分消耗品第三部分防静电要求第四部分安全要求第五部分清洁要求第六部分操作指导第七部分工艺控制或品质基准第八部分使用表单及附件第九部分文件历史记录1.0使用仪器及设备无2.0 消耗品无3.0 防静电要求参见《SMT ESD 作业指导书》4.0 清洁要求5.1 清洁工作台及工作周围区域。

5.2 清洁并摆好工作台,收好所有工具。

5.3 清扫或吸净周围的环境。

5.4任何时间都要保持工作环境整洁。

5.0 操作指导6.1系统开启a.确定量测系统I/O端口与计算机主机I/O端口正确连接.b.确定量测系统同轴电缆与计算机影像输入端口正确连接.c.开启量测系统电源.d.开启计算机并执行ASM程序.6.2 ASM程序操作直接测量读取厚度数据a双击ASM图标开启程序.b选中雷射、光源复选框并调整雷射与兰色水平线重叠.c. 将PCB正确放置, 并调至适当焦距,上下移动调整杆将蓝色水平线移至雷射光源处,此时量测值会自动显示即可读取结果数据,或输入允许接受上、下限值,按下“加入记录”钮,即可自动判定OK/NG结果。

2. 6.3测量完毕关闭系统a.关闭镭射.b.关闭ASM程序.c.关闭量测系统电源.7.0 工艺控制或品质基准7.1 测试时,不要触及PCB板上的焊锡和镀金面,做到轻拿轻放。

8.0 使用表单及附件焊锡高度检查工艺控制9.0 文件历史记录版本号更改描述制作时间V1.0 原始文件。

锡膏作业指导书文件编号:版本:V1.0作业区域:SMT生产线文件负责人:工艺工程师文件发放部门:文控中心产品SMT工程THT工程SMT产线THT产线PQA 备件库IQC 维修仓库行政部拟制:审核:质量:批准:1.0 前言本指导书的目的在于指导仓库、SMT生产线正确的储存/使用各类锡膏。

本指导书暂只对千住无铅S101、适普无铅SP601有效。

2.0 储存和回温2.1 储存2.1.1每批锡膏到仓库后必须立即放入冰箱中,有铅与无铅需分开使用两个冰箱存放,每批次都需在盖子上写入编号,并贴上锡膏管制标签写上入厂时间与使用期限。

使用时按先进先出原则。

2.1.2 仓库人员应该按时填写冰箱温度记录表。

记录要求:每4 小时一次。

2.1.3 所有锡膏储存温度为0-10摄氏度,该条件下储存有效期为半年。

超过使用期限的按报废处理。

2.1.4 有铅锡膏和无铅锡膏必须区分放置在不同的冰柜内,禁止混淆摆放。

2.2 回温2.2.1 从冰箱中取出的锡膏必须先回温,(500克瓶装锡膏)放置在室温环境下(温度18~28摄氏度,湿度30%~70%)至少4小时,并由仓管员在锡膏管制标签上填写开始回温的时间。

2.2.2 第一次从冰箱里拿出来回温完成后的锡膏未开盖使用,超过24个小时的应该放回冰箱,下次回温后可继续使用;若同一瓶锡膏第二次从冰箱拿出来回温超过24H未使用,作报废处理。

3.0 领用、使用3.1 SMT产线操作员在领用锡膏时,需要称归还锡膏的重量和领用的锡膏的重量,并在《锡膏领用\交接记录表》上登记。

包含8210芯片的印刷面,有特殊的领用方案。

3.2锡膏开封后要填写开盖日期和时间(24小时制)。

3.3回温完毕的新锡膏在发放前由仓管员使用搅拌机搅拌3分钟,产线操作员领出后再手工搅拌10-20圈(手工搅拌时铲刀必须沿一个方向,防止锡膏颗粒受损并保证锡膏的成分均匀)。

3.4锡膏在钢网上停留30分钟未印刷,应该将锡膏收起重新搅拌。

印刷过程中刮刀两边的锡膏应及时收集到锡膏瓶内,需重新搅拌后才能使用。

厚度仪作业指导书

1.按OK 键开机 如图1

2. 每次测量样件之前首先使用校准块和校准片(图2所示)对测厚仪进行校准。

3. 以测磁性底材对厚度仪进行校准(公司IQC 来料多为磁性来料,检验员在校准时可参照此方法),首先按 CAL 键,厚度仪会显示B ase (如图3)

图1 图2

图3

4. 在磁性底材上测量五次(如图4),每次测量后会显示当前的读数,按OK 键显示0.00和STD1(如图5)

5. 把校准标准片放在底材上,并在校准标准片的圈内测量5次,每次测量后会显示当前的读数(如图6),用[▲] [▼]键调整最后一个数值至标准片的标称值(图7)按OK 键完成校准程序,仪器返回测量状态(图8)。

图4 图

5 图

6 图

7 图8

6. 把测厚平稳放在要测量的工件上,等待仪器发出测量声响后,把仪器提离工件,测量声响后显示读数,即为要测量的值。

(如图9)

7. 记录数值,把测厚仪放回包装盒内,所有操作过程要轻拿轻放,严格注意对精密仪器的保护。

(如图10 图11)

图

9 图10 图11。

全自动锡膏印刷工位作业指导书精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-1.目的通过钢网网孔把锡膏均匀的沉积在待贴装元件的电路基板上,以得到所要求的具有一定厚度和 形状的图形。

为使操作人员熟知本工位的质量要求、工艺标准和操作步骤,特拟定本作业指导书。

2.范围适用本公司全自动锡膏印刷工位。

3.设备、工具和材料:设备:Gstorm 全自动视觉印刷机; 工具:钢网、刮刀、搅拌刀、周转盘; 材料:锡膏、擦网布、无水乙醇; 4.生产准备:环境温度:20~30℃,相对湿度:30%~75%;SMT 组长根据生产计划按产品技术要求,正确选用锡膏(品牌、型号、有铅或无铅),并依照《锡膏储存与使用管理规定》到库房领取锡膏(在保证生产的前提下尽量减少锡膏的在线量); 按照《钢网使用规定》备好相应的钢网模板并检查钢网张力是否合格,图形是否完整; 检查刮刀的磨损情况,替换刀口不符合要求的刮刀。

5.操作步骤设备主要部分名称如下图:开机前准备:● 检查所输入电源的电压、气源的气压是否符合要求; ● 检查机器各连接线是否连接好;● 检查气动系统是否漏气,空气输入口过滤装置有无积水; ● 检查机器各传送皮带松紧是否适宜;● 检查磁性顶针和真空吸盘是否按所要生产的PCB 尺寸大小摆放到到工作台板上; ● 检查清洗用卷纸有无装好,检查酒精箱的液位(液面应超出液位感应器); ● 检查机器的紧急制动开关是否弹起;● 检查三色灯工作是否正常,检查机器前后罩盖是否盖好。

机器初始化:电源开关急停开关运行/停止 图1打开总电源开关→打开气源开关→打开机器主电源开关→打开电脑→双击电脑桌面上的软件图标→进入机器主画面(参考实际机型),首先进行“机器归零”将机器初始化;定位PCB板和钢网:放置顶针/顶块,根据PCB板的大小将顶针/顶块固定于PCB板轨道下方的平台上。

点击“调节”按钮,调整轨道宽度,在轨道入口放一块PCB板,点击“自动定位”基板自动传入并定位。

一、目的:

监测锡膏的厚度和变化趋势,提高SMT质量,降低返修成本,满足TS质量体系对过程参数监测记录的要求。

二、仪器型号:

REAL SPI7500锡膏测厚仪。

三、操作步骤:

3。

1 外观和部件图

(图一)

3。

2打开电脑→打开SPI7500锡膏测厚仪电源开关;

3.3点击桌面“SPI3D"图标(如图二),在对话框中输入密码“goodspi”(如图三),进入

SPI3D界面;

图二

图三

3。

4 装板:

3。

4.1点击“移动到…"按钮(如图四),然后在下拉菜单中点击“出板”按钮(如图五);

图五

图四

3.4。

2松开轨道锁定旋钮(如图六),根据PCB的尺寸将轨道调整到合适的宽度,然后将PCB放

入轨道,并将Y定位挡块打到阻挡PCB退出的位置(如图七);

Y轴

X轴

图六图七

3。

4.3点击“移动到…”下拉菜单中的“进板"按钮,将PCB送入待检测位置(如图八);

注意:每次放入

PCB的方向必须与

(图九)所示的

丝印文字方向保

持一致,以便实

物扫描的区域与

自动测试程序的

目标扫描区域保

持一致。

图八图九

3.5 编程;

3.5。

1 新建程序:点击“新建程序”按钮(如图十),然后在对话框中输入与PCB 型号对应的程序名称(如图十一),再点击“保存"按钮;

3.5。

2点击“编辑当前程序”按钮(如图十二);

3。

5。

3输入PCB 尺寸等信息(如图十三),并确认其它参数无误后点击“确认”按钮(如十四、十五);

图十

图十一

图十二

图十三

用直尺测量PCB 板X 轴和Y 轴的尺寸(如图七标示的X 、Y 周方向,单位:mm )

图十四

图十五

3.5。

4寻找MARK点:用鼠标左键点击导航图中PCB板MARK点的位置(如图十六),用鼠标右键点击显示画面中左下角的图像,将蓝色十字光标移动到MARK点的中心位置(如图十七);

图十六图十七

3。

5.5编辑MARK 点:点击“编辑标记1"按钮(如图十八),然后选择适当的照明颜色、曝光率、阈值(如图十九、二十),观察显示画面中MARK 点的识别效果达到最佳时(如图二十一),点击“应用/识别”按钮(如图二十),然后点击“确定”按钮完成第一个MARK 点的编辑,点击“编辑标记2"按钮,用同样的方法完成PCB 对边(对角/同侧)另一个MARK 点的编辑;

3。

5.6识别MARK 点:2个MARK 点编辑完成后,点击“识别标记”按钮进行MARK 点识别(如图二十二),当提示“自动识别失败"时,需重新修正MARK 点识别参数或重新选取MARK 点; 3.5.7编辑扫描程序:点击“目标"按钮,在左下角的视图中框选需要测试的目标范围,然后点击“参照”按钮,选择4个参考点(如图二十三、二十四),原则上4个参考点应选择在靠近目标测试区域的较大的覆铜线路上,以减小测量误差,最后点击“自动寻焦"按钮(如图二十五)并使用方向键指定聚焦的平面(原则上选择PCB 的阻焊层作为聚焦平面);

3。

5。

8添加扫描:目标测试区域和参考点选取后,点击“添加扫描”按钮,将目标添加到程

图十八

图十九

图二十

图二十一

图二十二

图二十三

图二十四

目标测试区域

参考点

二十五

方向键

自动寻焦按钮

序扫描顺序中,然后输入命名和拼板号,然后点击“应用编辑”按钮(如图二十六),完成1个目标测试区域的编辑,用同样的方法继续添加需要测试的目标区域,原则上每块拼板最少需要选择4个对角加1个中心作为目标测试区域,(备注:此处的命名指的是PCB上的元器件名称(例如IC用U1、U2……表示),拼板号代表的是程序的步骤,用自然数字1、2、3、4、5……表示),完成所需目标的添加后,点击“完成编辑"按钮,结束程序的编辑。

图二十六

3。

6测试:完成程序编辑后,点击“扫描”按钮进行锡膏厚度自动测试(如图二十七),当进行已有程序的产品测试时,按照3。

4的方法装入PCB板,然后点击“打开程序”按钮(如图二十八),选择对应PCB型号的程序,点击“扫描"按钮进行锡膏厚度自动测试。

图二十七图二十八

3。

7查看界面显示的锡膏厚度测试数据(如图二十九),如果厚度不符合要求则调整印刷机重

新印刷,直至连续印刷三大片之后取样一片进行锡膏测厚,测试合格后才能进行批量印刷;

3。

8当需要测量非自动程序设定区域的锡膏厚度时,在测量方式中将“全自动"切换成“半自动”方式,然后参照3。

5.7的方法进行目标测试区域、参考点的设定,并按“扫描"按钮进行测量,半自动测试结束时,必须按“取样"按钮将测试结果保存到测试报告中;

3.9 测试工作完成后退出测试程序; 3。

10按开机相反的顺序关闭测厚仪。

四、质量要求和注意事项

4。

1 每次转机(换钢网)锡膏厚度都必须做首检;

4。

2 在印刷过程中每印刷两小时测量一次锡膏厚度,并做好测试记录; 4.3 钢片厚度为0。

12mm 的钢网焊膏厚度范围:0。

15±0。

04mm; 4。

4 钢片厚度为0.15mm 的钢网焊膏厚度范围:0。

18±0。

04mm ; 4。

5 钢片厚度为0。

2mm 的钢网焊膏厚度范围:0。

23±0.04mm;

4。

6 钢片厚度为0。

12mm 和0。

2mm 的阶梯钢网焊膏厚度范围:0。

12mm 的钢网对应锡膏厚度

0。

15±0。

04mm ,0.2mm 的钢网对应0。

2±0.04mm;

4.7 钢片厚度为0。

12mm 和0。

3mm 的阶梯钢网焊膏厚度范围:0.12mm 的钢网对应锡膏厚度

0。

15±0。

04mm ,0。

3mm 的钢网对应锡膏厚度0。

3±0。

04mm ; 4。

8测厚时需注意手不能触及锡膏印膜.

4。

9当锡膏测试出现不合格时需要对不良板进行标识,并跟踪后续焊接效果,确认是否合格。

制定 李 审核 批准 日期

20170705

日期

日期

图二十九

图三十。