氮气置换计算3.0for excel 2010

- 格式:xlsx

- 大小:103.40 KB

- 文档页数:3

氮气置换方案一、全线氮气分段置换方法之一1、全线置换阀间距、阀间容积、置换时间(1) 计算管线阀间距阀间距依据施工图纸或实地测量出管线的长度(m) 。

(2) 计算管线阀间容积阀间容积V =πR2L (m3) ;式中R 为管子内半径, L 为管段长,单位均为m。

(3) 计算管线阀间氮气置换时间置换时间t = V/ g ,min ; g 为进入管线的氮气流量,m3/ min (一般按5 ~ 10 m3/ min 考虑) 。

2、置换原则、范围与合格标准(1) 置换原则:分段置换,一般每段长度为5~20 km ,建议以阀间为界。

(2) 置换范围:起点为首站(发球筒) 经管线各个截止阀门至末站内收球筒。

(3) 氮气置换合格标准:管道内混合气体中的氮气体积百分比大于98 %(即氧气体积含量小于2 %) ,并且连续3 次(间隔为5 min) 对放气口取样都低于此值时,置换合格。

3、氮气置换步骤(1) 管线第一段(首站发球筒至某个截止阀门“A”)①确认“A”阀门处于关闭状态;②在“A”阀门靠近首站一侧安装放气取样口;③打开放气取样口的阀门;④打开放球筒后的阀门;⑤用制氮车将高纯度氮气(9919 %) 从首站发球筒注入管线内,当氮气注入量等于该段管子容积时,在放气口处用便携式测氧仪检测,直至置换合格,并作好记录;⑥关闭放气取样口的阀门,按原样安装相应的设备,并检查严密性;⑦第一段置换结束。

(2) 管线第二段(阀门“A”—阀门“B”)①确认“B”阀门处于关闭状态;②在“B”阀门靠近首站一侧安装放气取样口;③打开放气取样口的阀门;④打开“A”阀门;⑤用制氮车将高纯度氮气(9919 %) 从首站经第一段管道注入第二段管线内,当氮气注入量等于该段管子容积时,在放气口处用便携式测氧仪检测,直至置换合格;⑥关闭放气取样口的阀门,按原样安装相应的设备,并检查严密性;⑦第二段置换结束。

(3) 管线第三段、第四段⋯⋯(“B”—“C”阀门、⋯⋯) ,依次重复上次过程,直到最后一段置换完成。

氮气置换装置操作规程

一、准备工作

1、关闭设备上的各个阀门。

2、将氮气瓶组接到相应的减压阀上。

3、把表面清洗干净的待处理天然气钢瓶与胶管连接。

二、正常置换操作

1、打开氮气瓶阀门,调整减压阀后氮气压力为0.4~0.6MP。

2、打开相应的氮气瓶组球阀V5~V8。

3、打开待置换气瓶瓶阀和瓶组球阀V9/V10。

4、打开V1/V2阀将氮气充入到待置换的气瓶内。

5、关闭氮气瓶组的总阀V1,打开放空阀V4,将混合气体放空。

6、再关闭放空阀,打开氮气瓶组的总阀V1,将氮气充入到待置换

的气瓶内。

7、重复上述操作,直到排放的气体中可燃气体的含量不超过2%。

8、如果待置换气瓶内压力高(一般0.05MP)时,先通过回收阀

V3将瓶内氮气进行回收。

三、停止操作

1、关闭各个阀门。

2、卸下已处理的天然气瓶,换上新的待处理气瓶。

氮气置换装置安全注意事项

1、由于装置处理的对象是压缩天然气瓶,因此,设备必须安装于

防爆区内,并注意加强防火及防爆工作。

2、按国家标准规定,每小时向大气排放的天然气不得超过2立方

米。

3、经常检测分析回收气体中可燃气体的含量,并将其控制在规定

的指标以内。

4、氮气置换合格标准:气瓶内混合气体中的氮气体积百分比大于

98%(即天然气体积含量小于2%),并且连续三次(间隔为5分钟)对放气口取样都低于此值时,置换合格。

5、天然气与空气混合的爆炸极限为:体积比5%~16%:1。

实验四Excel 2010操作实验4.1 Excel 2010的编辑与格式化【实验目的】1.熟练掌握Excel2010的基本操作。

2.掌握单元格数据的编辑。

3.掌握填充序列及自定义序列操作方法。

4.掌握公式和函数的使用方法。

5.掌握工作表格式的设置及自动套用格式的使用。

【实验要求】1.实现单元格数据的基本编辑。

2.利用自动填充序列方法实现数据输入,学会自定义序列及其填充方法。

3.利用公式和函数完成数据的简单计算,并将工作簿加密保存。

4.实现对工作表的格式化,如字体、颜色、底纹、对齐方式及数据格式等。

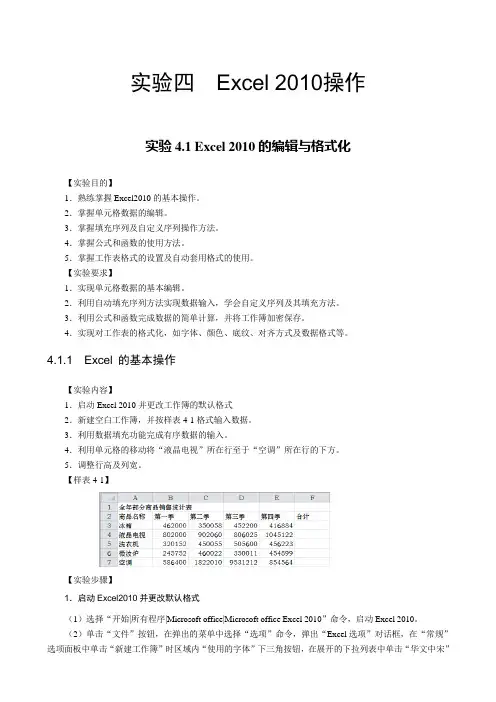

4.1.1 Excel 的基本操作【实验内容】1.启动Excel 2010并更改工作簿的默认格式2.新建空白工作簿,并按样表4-1格式输入数据。

3.利用数据填充功能完成有序数据的输入。

4.利用单元格的移动将“液晶电视”所在行至于“空调”所在行的下方。

5.调整行高及列宽。

【样表4-1】【实验步骤】1.启动Excel2010并更改默认格式(1)选择“开始|所有程序|Microsoft office|Microsoft office Excel 2010”命令,启动Excel 2010。

(2)单击“文件”按钮,在弹出的菜单中选择“选项”命令,弹出“Excel选项”对话框,在“常规”选项面板中单击“新建工作簿”时区域内“使用的字体”下三角按钮,在展开的下拉列表中单击“华文中宋”选项。

(3)单击“包含的工作表数”数值框右侧上调按钮,将数值设置为5,如图4-1所示,最后单击“确定”按钮。

图4-1 Excel选项(4)设置了新建工作簿的默认格式后,弹出Microsoft Excel提示框,单击“确定”按钮,如图4-2所示。

图4-2 Microsoft Excel提示框(5)将当前所打开的所有Excel 2010窗口关闭,然后重新启动Excel 2010,新建一个Excel表格,并在单元格内输入文字,即可看到更改默认格式的效果。

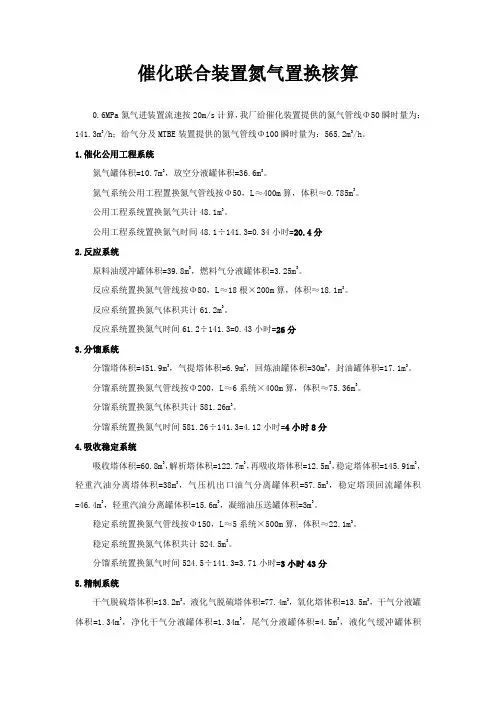

催化联合装置氮气置换核算0.6MPa氮气进装置流速按20m/s计算,我厂给催化装置提供的氮气管线Φ50瞬时量为:141.3m3/h;给气分及MTBE装置提供的氮气管线Φ100瞬时量为:565.2m3/h。

1.催化公用工程系统氮气罐体积=10.7m3,放空分液罐体积=36.6m3。

氮气系统公用工程置换氮气管线按Φ50,L≈400m算,体积≈0.785m3。

公用工程系统置换氮气共计48.1m3。

公用工程系统置换氮气时间48.1÷141.3=0.34小时=20.4分2.反应系统原料油缓冲罐体积=39.8m3,燃料气分液罐体积=3.25m3。

反应系统置换氮气管线按Φ80,L≈18根×200m算,体积≈18.1m3。

反应系统置换氮气体积共计61.2m3。

反应系统置换氮气时间61.2÷141.3=0.43小时=26分3.分馏系统分馏塔体积=451.9m3,气提塔体积=6.9m3,回炼油罐体积=30m3,封油罐体积=17.1m3。

分馏系统置换氮气管线按Φ200,L≈6系统×400m算,体积≈75.36m3。

分馏系统置换氮气体积共计581.26m3。

分馏系统置换氮气时间581.26÷141.3=4.12小时=4小时8分4.吸收稳定系统吸收塔体积=60.8m3,解析塔体积=122.7m3,再吸收塔体积=12.5m3,稳定塔体积=145.91m3,轻重汽油分离塔体积=38m3,气压机出口油气分离罐体积=57.5m3,稳定塔顶回流罐体积=46.4m3,轻重汽油分离罐体积=15.6m3,凝缩油压送罐体积=3m3。

稳定系统置换氮气管线按Φ150,L≈5系统×500m算,体积≈22.1m3。

稳定系统置换氮气体积共计524.5m3。

分馏系统置换氮气时间524.5÷141.3=3.71小时=3小时43分5.精制系统干气脱硫塔体积=13.2m3,液化气脱硫塔体积=77.4m3,氧化塔体积=13.5m3,干气分液罐体积=1.34m3,净化干气分液罐体积=1.34m3,尾气分液罐体积=4.5m3,液化气缓冲罐体积=36.8m3,贫胺液储罐体积=10.7m3,地下溶剂罐体积=4.97m3,溶剂中间罐体积=5.4m3,溶剂分离罐体积=2.6m3,反抽提沉降分离罐体积=20.9m3,一级脱硫抽提沉降罐体积=36.2m3,二级脱硫抽提沉降罐体积=36.2m3,水洗沉降分离罐体积=36.2m3。

低温丙烯氮气置换和干燥方案一.氮气置换和干燥的目的1.干燥的目的是除去可能会对工艺和管线造成不利影响的水分。

2.氮气置换的目的是防止气相乙烯灌装过程中发生空气(特别是氧气)与可燃气体(丙烯)混合后引起的爆炸的可能性。

二.氮气置换和干燥前的准备工作1.储罐已经清理完毕封闭或者无需再进入检查。

2.罐体安全阀真空阀已经调校完毕,上下游阀打开,仪表已投用。

3.罐体仪表(压力,温度,液位等)调校完毕,仪表已投用。

4.与低温储罐相连管线上阀门关闭,加盲板隔离并挂禁动牌。

5.摘除吹扫期间安装的临时管线,包括胶管。

6.干燥和置换所需的临时管线,已配置完毕。

7.夹层干燥置换时,防止珍珠岩被吹出所用的管口填充物,纱布,铁丝等材料已安放准确。

8.珍珠岩注入管口防雨措施已准备完毕。

9.干燥置换时,罐顶压力监控的2个水压计已放置合适位置,具备投用条件。

10.低温丙烯罐区氮气系统已具备投用条件。

11.氧含量分析露点分析仪器准备就绪。

12.应贴上“氮气排放正在进行”的指示标签,并在氮气排放管口处设安全路障。

13.在储罐吹扫周围设带有警示信号路障,除操作人员外将其他人员隔离开。

14.在干燥和空气吹扫作业之前,根据检查清单对所有准备工作进行确认。

15.开车技术人员已到现场,准备就绪。

三.氮气干燥和置换控制指标,储罐容积空间及干燥置换氮气需求量过程置换干燥项目置换干燥速度置换干燥结束目标内罐:1000—1400Nm3/h夹层:200—300Nm3/h氧含量≤5%露点≤-40℃氮气置换开始2小时始后开始测量,以后每6小时测量一次储罐容积空间序号12名称内罐环形空间容积m3177001300备注通过氮气甩头开度调节置换气量置换过程中罐压400—660mmWC测量步骤3拱顶总空间220021200干燥置换氮气需求量21200m3×2.5倍=大约60000Nm3(大约75吨)四.置换干燥气源低温丙烯罐的置换干燥氮气来自界区氮气罐网。

鄂尔多斯联合化工有限公司60/104化肥项目液氨站氮气置换方案(编号ELAF-015-001)编制:徐宝安审核:审定:批准:内蒙古鄂尔多斯联合化工有限公司(合成氨分厂)目录1.编制依据2.编制目的3.氮置换具备的条件4.人员准备5.物资准备6.氮置换步骤7.安全注意事项1.编写依据PID流程图,操作原则。

2.置换目的利用N2置换氨罐中的空气,是为了避免氨罐在首次引液氨时产生空气和气氨爆炸性混合物。

3.N2置换具备条件3.1 有足够的低压N2。

2101FA/B已机械竣工,水压试验结束,设备、管道等按PID检查正确无误。

所有阀门、安全阀、仪表已检查和校验处在投用状态。

氨罐区公用工程系统已投用。

氨罐除锈及机械清扫工作结束。

4.人员准备工艺人员: 4人安全人员: 1人检修人员:1人指挥人员:1人5.物资准备见物资准备表6.为了置换彻底N2置换分两个部分:第一部分包括2010FA/B、2101-F、2101-C、2101JA/B/C等设备和管道。

第二部分2101L。

6.1第一部分置换步骤6.1.1关闭NH-0508-8″去尿素的截止阀,6.1.2.关闭2101L入口阀,NH0546-4″、NH0545-4″、NH0519-1″、NH0537-10″、NH0538-3″、NH0547-2″、NH0548-2″NH0543-4″、NH0535-1.5″上截止阀。

6.1.3.关闭SP501伐,NH0525-1.5″NH0507-14″NH0513-14″上截止阀。

6.1.4.打开NH0502-6″截止阀。

6.1.5. 打开电动阀MOV2007、MOV2009。

打开2101J/JA的进出口阀,最小流量线阀,泵公共出口阀。

打开NH2034-4″上去尿素的界区截止阀、止逆阀。

6.1.5 投用LI2009A、LI2010A、LI2011A、LI2012A,投用所有安全阀和仪表根部阀。

6.1.6 打开2101FA/B底部的4″导淋阀,慢慢打开N2源截止阀,通过节流孔板以300nm3/h的速度充N2到2101FA内,小心控制罐内压力不超过0.005MPag,同样调节以300nm3/h充N2到2101FB内。

关于氮气等温吸脱附计算比表面积、孔径分布的若干说明目的:是让大家对氮气等温吸脱附有一个基本的理解和概念,不会讲太多源头理论,内容不多,力求简明实用。

本人有幸接触吸脱附知识的理论和实践,做个总结一是长久以来的心愿,二则更希望能和大家共同学习、探讨和提高。

由于内容是自己的总结和认识,很可能会有部分错误,希望大家能给予建议、批评和指导,好对内容做进一步的完善。

我们拿到的数据,只有吸脱附曲线是真实的,比表面积、孔径分布、孔容之类的都是带有主观人为色彩的数据。

经常听到有同学说去做个BET,其实做的不是BET,是氮气等温吸脱附曲线,BET (Brunauer-Emmet-Teller)只是对N2-Sorption isotherm中p/p0=0.05~0.35之间的一小段用传说中的BET公式处理了一下,得到单层吸附量数据Vm,然后据此算出比表面积,如此而已。

◆六类吸附等温线类型screen.width*0.7) {this.resized=true; this.width=screen.width*0.7; this.alt='Click here to open new window';}" border=0>几乎每本类似参考书都会提到,前五种是BDDT(Brunauer-Deming-Deming-Teller)分类,先由此四人将大量等温线归为五类,阶梯状的第六类为Sing增加。

每一种类型都会有一套说法,其实可以这么理解,以相对压力为X轴,氮气吸附量为Y轴,再将X 轴相对压力粗略地分为低压(0.0-0.1)、中压(0.3-0.8)、高压(0.90-1.0)三段。

那么吸附曲线在:低压端偏Y轴则说明材料与氮有较强作用力(?型,??型,Ⅳ型),较多微孔存在时由于微孔内强吸附势,吸附曲线起始时呈?型;低压端偏X 轴说明与材料作用力弱(???型,Ⅴ型)。

中压端多为氮气在材料孔道内的冷凝积聚,介孔分析就来源于这段数据,包括样品粒子堆积产生的孔,有序或梯度的介孔范围内孔道。

氮气置换方案-氮气置换氮气置换技术方案1 编制依据1)《氮气置换要求》2)SY0401 -98《输油输气管道线路工程施工及验收规范》3)SY/T5922-2003 《天然气管道运行规范》4)国家和行业现行的有关规定、规范和验收标准5)同类工程施工经验2 质量保证计划2.1.1 所标记的标准制品(可燃气体检测仪)的现有产品在类似工程中有满意的性能记录,产品符合技术规范。

2.1.2 根据进行的工作,不论完成到什么程度,随时接受项目监理的检查。

2.1.3 随时准备接受质量管理部门对工程质量的检查。

2.1.4 对管道工程中置换接口的施工,按业主、监理指定的焊接工艺规程的要求进行。

3 质量控制要点及要求3.1 置换不留盲端,在所有的气头检测点2 分钟内每隔30 秒检测1 次,连续三次检测,每次检测仪检测到可燃气体量均在1%以下,且保持一致。

3.2注氮量以管线和设备有氮气压力》0.02MPa为准,最终保持稳定。

3.3注氮温度、速度严格控制,满足《氮气置换技术要求》3.4可燃气体检测仪有校验证书记录设备系列号。

置换质量控制流程图4施工部署施工指导思想我们的置换施工指导思想是在确保符合QHSE相关要求下,不惜一切人力物力,视项目建设所需,确保工程质量达到要求,确保干燥置换施工进度按计划和项目总体要求进行。

根据项目输气支线工程特点,我们制定出如下施工总部署:1 )根据各工序特点,合理安排施工步骤,使各工序环环紧扣先全部完成线路的降压放空,再进行充氮置换。

2)合理调配施工人员和设备在置换施工时实行各工序流水线作业,逐段推进的方式。

准备工作如场地清理平整、平整,设备倒场就位、流程连接、注氮工作分别交给专门机组完成。

可燃气体检测由检测组独立承担。

5总体施工方案5.1总体施工流程5.2置换开展的必要条件及准备1. 全线路天然气降压、放空。

2. 临时用地、施工审批等各项手续办妥;临时用电、工农关系等协调完毕。

3. 置换的设备、机具、仪器、人员就位,流程连接完毕。

氮气置换量求解方案

1、在温度25°C,压力0.1Mpa,一氮气钢瓶的体积

对一钢瓶型号Y219-40-15 (执行GB5099标准)的氮气钢瓶,公称水容积为40L,为0.04m3。

一般氮气充装压力为10Mpa。

对氮气而言,临界温度为-146.95°C,临界压力3.39Mpa, 常温定为20°C;则对比温度为Tr=(273.15+20)/(273.15-146. 95)=2.328,对比压力为Pr=10/3.39=2.94。

由GB150P171的图查得氮气在温度20°C,压力10Mpa下的压缩因子Z为0.74。

由PV/Z=nRT知,一钢瓶氮气在温度20°C,压力0.1Mpa下的体积为V,则有

0.1*V/1=10*0.04/0.74

得一钢瓶氮气的体积约为5 m3,

2、体积为V1的燃气管道需要的置换氮气量

依据集团公司企业标准文件《地下燃气中压管道通气作业操作规程》(SGC/A-A-17.14-2012)得知氮气的充入量为系统体积的 1.5 倍,则体积为V1的燃气管道需要的置换氮气量为1.5 V1,需要的氮气钢瓶数量为1.5 V1/5。

对外径为d,长度为L,壁厚为r的燃气管道,V1等于3.14L(d-2r)(d-2r)/4。

利用EXCEL编程求解的结果如下。

关于氮气等温吸脱附计算比表面积、孔径分布的若干说明★★★★★★★★★★★★★★★★★★★★★小木虫(金币+1):奖励一下,鼓励发有价值的话题dy322112:标题高亮 2010-12-16 16:31zhangwengui330(金币+10):很好很强大,欢迎原创!! 2010-12-16 17:02:55 jinkai838(金币+10):perfect 2010-12-16 20:46:19jinkai838:为什么加这么多的分,因为我们是论坛,我们鼓励原创,鼓励用自己的语言,自己的经验,来表述科学,我们也喜欢读书,但是我们更推崇这样的自己发表理解的帖子! 2010-12-16 20:48:48jinkai838:标题高亮 2010-12-16 20:49tangjy(C-EPI+1):辛苦了! 2010-12-29 21:23:48tangjy:标题高亮 2011-01-05 16:03目的:是让大家对氮气等温吸脱附有一个基本的理解和概念,不会讲太多源头理论,内容不多,力求简明实用。

本人有幸接触吸脱附知识的理论和实践,做个总结一是长久以来的心愿,二则更希望能和大家共同学习、探讨和提高。

由于内容是自己的总结和认识,很可能会有部分错误,希望大家能给予建议、批评和指导,好对内容做进一步的完善。

★★注意★★我们拿到的数据,只有吸脱附曲线是真实的,比表面积、孔径分布、孔容之类的都是带有主观人为色彩的数据。

经常听到有同学说去做个BET,其实做的不是BET,是氮气等温吸脱附曲线,BET(Brunauer-Emmet-Teller)只是对N2-Sorption isotherm中p/p0=0.05~0.35之间的一小段用传说中的BET公式处理了一下,得到单层吸附量数据Vm,然后据此算出比表面积,如此而已。

◆六类吸附等温线类型几乎每本类似参考书都会提到,前五种是BDDT(Brunauer-Deming-Deming-Teller)分类,先由此四人将大量等温线归为五类,阶梯状的第六类为Sing增加。

有关NO x 的计算例1:标准状况下,把盛满NO 2气体的试管倒置于盛水的水槽中,充分吸收后,试管内溶液的物质的量浓度为 (设试管中溶液未扩散到水槽里)。

若将NO 2气体改为(1)NH 3;(2)HCl ;(3)NO 2和O 2(体积比4: 1)的混合气体呢?例2:将aL NO 和bLO 2同时通入足量水中,充分反应后,剩余气体的成分及体积为多少?例3:将aL 的NO 2和O 2混合气体通入足量水中,充分反应后还收集到bL 气体,求原混合气体中NO 2和O 2的体积分别为多少?[巩固练习]1、相同条件下,在体积相同的三个烧瓶中分别盛有NH 3、HCl 、NO 2气体,并分别倒立在水槽里,充分溶解后,烧瓶内三种溶液的物质的量浓度之比为(设烧瓶中溶液未扩散到水槽里)A .1 :1 :1B .2 :2 :3C .3:3 :2D .2 :2 :12、某硝酸盐R(NO 3)2受热分解为RO 、NO 2、O 2,在标准状况下,将生成的气体充满一烧瓶,并将烧瓶倒置于水中,当烧瓶中液面不再上升时烧瓶内溶液浓度是A. 154-⋅L mol B. 1141-⋅L mol C. 14.221-⋅L mol D. 1281-⋅L mol 3、在相同状况下,将下列4组混合气体:①体积比为3∶1的NH 3和N 2;②体积比为1∶1的NO 和NO 2;③体积比为1∶1的NO 2和O 2;④体积比为4∶1的NO 2和O 2分别置于完全相同的试管里,倒置于水槽中,反应后,液面上升高度分别为h 1、h 2、h 3、h 4,下列关系正确的是:A .h 1 > h 2 > h 3 > h 4B .h 4 > h 3 > h 1 > h 2C .h 4 > h 1 > h 3 > h 2D .h 2 > h 3 > h 1 > h 44、在某密闭容器中通入amolNO 和bmolO 2。

2021年高考化学知识点总结:氮气的有关计算关于氮气的有关计算必需注意的反映方程式1.二氧化氮跟水反映:3NO2+H2O=2HNO3+NO2.二氧化氮、氧气同时跟水反映:4NO2+O2+H2O=4HNO33.一氧化氮、氧气同时跟水反映:4NO+3O2+H2O=4HNO3[有关氮的计算例题讲解][例1]将盛有氮气和二氧化氮混合气体的试管倒立于水中,通过足够时间后,试管内气体体积缩小为原体积的一半,则原混合气体中氮气和二氧化氮的体积比是。

[分析]氮气跟水不反映,所以可按照“3NO2+H2O=2HNO3+NO”用体积差法进行计算。

答案为:1:3。

[例2]将容积为50mL的量筒内充满NO2和O2的混合气体,倒置量筒在盛满水的水槽里,足够时间后,量筒里剩余气体体积为5mL。

则混合气体中NO2和O2体积比可能是。

[分析]二氧化氮、氧气混合气体例置于水中,最后残留气体可能有二种情况,一是氧气,二是一氧化氮。

所以应先假设,再立式计算。

[解答](1)若剩余的5mL气体是O2,则共有45mLNO二、O2混合气体跟水反映,按照4NO2+O2+H2O=4HNO3可得出:V(NO2)=4/5×45mL=36mLV(O2)=1/5×45mL+5mL=14mL所以,原混合气体中NO2和O2体积比为18:7。

(2)若剩余的5mL气体是NO,则NO二、O2混合气体跟水反映时是NO2过量,过量的NO2再跟水反映。

按照反映“3NO2+H2O=2HNO3+NO”可得出,共有15mLNO2过量。

即,在NO二、O2混合气体跟水反映的进程中共消耗气体35mL。

按照4NO2+O2+H2O=4HNO3可得出:V(O2)=1/5×35mL=7mLV(NO2)=4/5×35mL+15mL=43mL所以,原混合气体中NO2和O2体积比为43:7。

[例3(推荐十字相乘法)已知空气、氧气、氮气的密度别离为1.293g/L、1.429g/L、1.250g/L,请计算氮气、氧气在空气中的质量分数别离为多少?作答:1.429-1.293=0.1361.293-1.250=0.043氧气0.043/(0.136+0.043)=24%氮气0.136/(0.136+0.043)=75.9%分析:这是是十字交叉法的化简,对角线的相减,大减小,0.043/0.136为氧气与氮气的百分比,那么就可以够假设氧气为0.043,氮气为0.136,就可以够按你那样的求解了。