ANSYS结构拓扑优化应用.

- 格式:ppt

- 大小:560.00 KB

- 文档页数:14

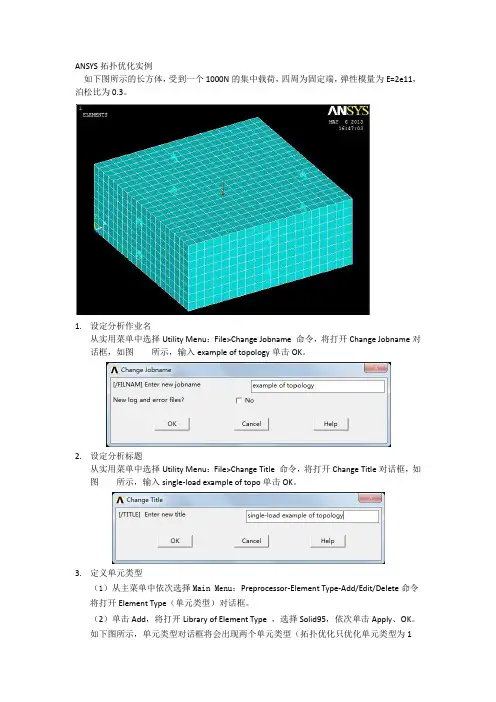

ANSYS拓扑优化实例如下图所示的长方体,受到一个1000N的集中载荷,四周为固定端,弹性模量为E=2e11,泊松比为0.3。

1.设定分析作业名从实用菜单中选择Utility Menu:File>Change Jobname 命令,将打开Change Jobname对话框,如图所示,输入example of topology单击OK。

2.设定分析标题从实用菜单中选择Utility Menu:File>Change Title 命令,将打开Change Title对话框,如图所示,输入single-load example of topo单击OK。

3.定义单元类型(1)从主菜单中依次选择Main Menu:Preprocessor-Element Type-Add/Edit/Delete命令将打开Element Type(单元类型)对话框。

(2)单击Add,将打开Library of Element Type ,选择Solid95,依次单击Apply、OK。

如下图所示,单元类型对话框将会出现两个单元类型(拓扑优化只优化单元类型为1(Type1)的部分)。

(3)单击Close,完成设置。

4.定义材料属性(1)从主菜单中选择Main Menu:Preprocessor-Material Props-Material Models将打开Define Material Model Behavior(定义材料属性)窗口,左窗口Material Model Number 1。

(2)依次在右窗口双击Structural>Linear>Elastic>Isotropic,给出弹性模量EX=2e11和泊松比PRXY=0.3。

(3)单击OK回到Define Material Model Behavior(定义材料属性)窗口,关闭窗口完成设置。

5.创建几何模型由于体的一部分不作优化,所以划分网格时,会要求不同部分选择不同的单元类型。

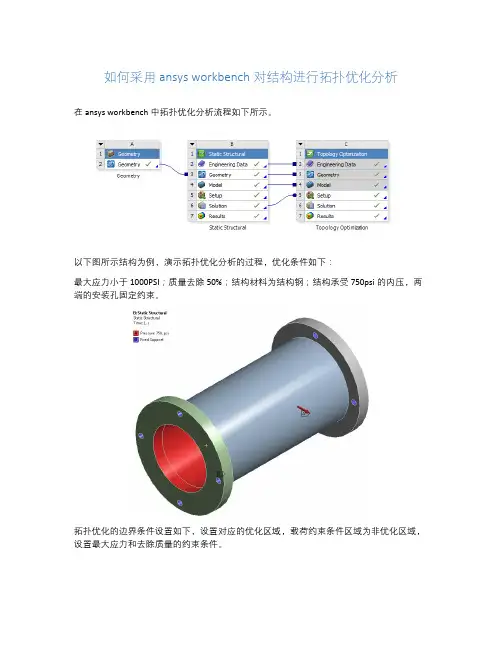

如何采用ansys workbench对结构进行拓扑优化分析

在ansys workbench中拓扑优化分析流程如下所示。

以下图所示结构为例,演示拓扑优化分析的过程,优化条件如下:

最大应力小于1000PSI;质量去除50%;结构材料为结构钢;结构承受750psi的内压,两端的安装孔固定约束。

拓扑优化的边界条件设置如下,设置对应的优化区域,载荷约束条件区域为非优化区域,设置最大应力和去除质量的约束条件。

优化前后的结果对比,优化后材料质量取出来42%

基于SCDM模块,对优化后的片面模型进行几何处理,并将模型一键转为为实体模型,进行优化后模型的验证分析。

验证分析的流程如下所示,通过workbench的一键传递,自动生成验证分析的静力学模块,按照上图所示的几何模型,完成几何处理,最后进行验证分析。

验证前后的结果对比如下所示,初始模型的变形为0.00032in,优化后模型的变形为

0.00061,初始模型的最大应力为8208psi,优化后模型的最大应力为9636psi,满足优化要求。

拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的目标是寻找承受单载荷或多载荷的物体的最佳材料分配方案。

这种方案在拓扑优化中表现为“最大刚度”设计。

与传统的优化设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

目标函数、状态变量和设计变量(参见“优化设计”一章)都是预定义好的。

用户只需要给出结构的参数(材料特性、模型、载荷等)和要省去的材料百分比。

给每个有限元的单元赋予内部伪密度来实现。

这些伪密度用PLNSOL ,TOPO 命令来绘出。

拓扑优化的目标——目标函数——是在满足结构的约束(V )情况下减少结构的变形能。

减小结构的变形能相当于提高结构的刚度。

这个技术通过使用设计变量。

结构拓扑优化的基本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布的问题。

通过拓扑优化分析,设计人员可以全面了解产品的结构和功能特征,可以有针对性地对总体结构和具体结构进行设计。

特别在产品设计初期,仅凭经验和想象进行零部件的设计是不够的。

只有在适当的约束条件下,充分利用拓扑优化技术进行分析,并结合丰富的设计经验,才能设计出满足最佳技术条件和工艺条件的产品。

连续体结构拓扑优化的最大优点是能在不知道结构拓扑形状的前提下,根据已知边界条件和载荷条件确定出较合理的结构形式,它不涉及具体结构尺寸设计,但可以提出最佳设计方案。

拓扑优化技术可以为设计人员提供全新的设计和最优的材料分布方案。

拓扑优化基于概念设计的思想,作为结果的设计空间需要被反馈给设计人员并做出适当的修改。

最优的设计往往比概念设计的方案结构更轻,而性能更佳。

经过设计人员修改过的设计方案可以再经过形状和尺寸优化得到更好的方案。

5.1.2优化拓扑的数学模型优化拓扑的数学解释可以转换为寻求最优解的过程,对于他的描述是:给定系统描述和目标函数,选取一组设计变量及其范围,求设计变量的值,使得目标函数最小(或者最大)。

一种典型的数学表达式为:()()()12,,0,,0min ,g x x v g x x v f x v ⎧=⎪⎪≤⎨⎪⎪⎩式中,x -系统的状态变量;12g g 、-一等式和不等式的结束方程;(),f x v -目标函数;v -设计变量。

拓扑优化理论及在ANSYS软件中的实现一.拓扑优化概论:连续体结构的拓扑优化设计是继结构的尺寸优化设计和形状优化设计之后,在结构优化领域出现的一种富有挑战性的研究方向,它是一种比尺寸优化和形状优化更高层次的优化方法,也是结构优化问题中最为复杂的一类问题。

拓扑优化处于结构的概念设计阶段,其优化结果是一切后续设计的基础。

因而在初始设计阶段需要确定结构的最佳拓扑形式。

拓扑优化的目的是寻求结构的刚度在设计空间最佳的分布形式,或在设计域空间需求结构最佳的传力路线,以优化结构的某些性能或减轻结构的重量。

目前对于拓扑优化的研究主要集中在以下几个方面:结构拓扑描述方式和材料插值模型;拓扑优化中结构拓扑描述方式和材料的插值模型非常重要,是一切后续拓扑优化工作的基础。

常用的拓扑描述方式和材料插值模型有均匀化方法、密度法、变厚度法和拓扑函数描述法等。

拓扑优化求解数值算法,新型优化算法在拓扑优化中的应用;拓扑优化的数值计算方法主要包括有限元法和无网格法,基于成熟的有限元理论的拓扑优化格式简单,便于实现,但在优化过程中常因网格的重分和细化导致计算困难,结构中常出现中间密度材料、棋盘格现象和网格依赖性等问题。

无网格法是今年发展的一种新型数值求解技术,摆脱了有限元繁琐的网格生成过程,从理论上看比有限元法拥有更广阔的应用前景,但目前尚处于发展和完善中。

拓扑优化的特点是:设计变量多,计算规模大,目标函数和约束函数一般为设计变量的非线性、非单调函数。

目前应用于连续体结构拓扑优化计算的优化算法主要包括两类:优化准则法和序列凸规划法。

去除优化过程中数值计算不稳定的方法,优化结果的提取和重构;拓扑优化中经常出现的数值计算问题有:多孔材料、棋盘格现象、网格依赖性和局部极值问题。

优化结果的提取和应用主要考虑的是如何将优化的结果转化为可用的CAD模型问题,实现CAE和CAD之间的数据共享和交流。

随着拓扑优化理论研究的不断深入,拓扑优化在航空和汽车领域已开始得到初步的应用,主要是通过拓扑优化获得结构的最初拓扑形式,并在最初拓扑形式的基础上进行相关的后续优化设计。

文章来源:安世亚太官方订阅号(搜索:peraglobal)产品概念设计初期,单纯的凭借经验以及想象对零部件进行设计往往是不够的,在适当约束条件下,如果能充分利用“拓扑优化技术”进行分析,并结合丰富的产品设计经验,是有能力设计出更满足产品结构技术方案、工艺要求、而且更质轻质优的产品的。

拓扑优化主要思想是寻求一种能够根据给定负载情况、约束条件和性能指标,在指定区域内对材料分布进行优化的数学方法,对系统材料发挥最大利用率。

通过将区域离散成足够多的子区域,借助有限元分析技术对于结构进行强度分析或模态分析等,按照指定优化策略和准则从这些子区域中删除一定数量单元,用保留下来的单元描述结构的最优拓扑。

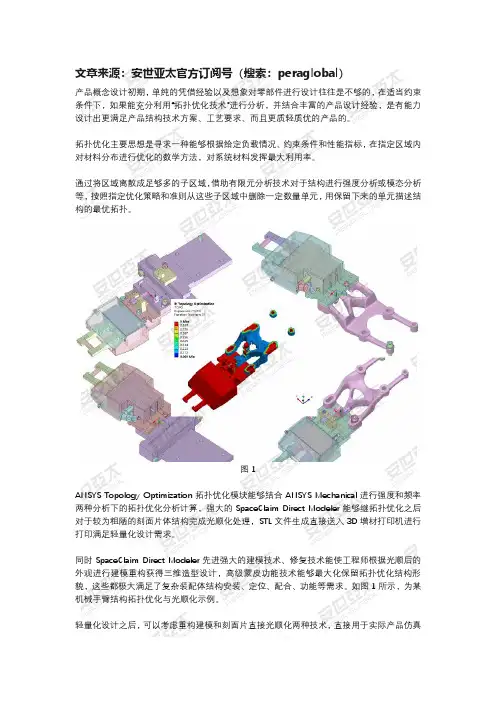

图1ANSYS Topology Optimization拓扑优化模块能够结合ANSYS Mechanical进行强度和频率两种分析下的拓扑优化分析计算,强大的SpaceClaim Direct Modeler能够继拓扑优化之后对于较为粗陋的刻面片体结构完成光顺化处理,STL文件生成直接送入3D增材打印机进行打印满足轻量化设计需求。

同时SpaceClaim Direct Modeler先进强大的建模技术、修复技术能使工程师根据光顺后的外观进行建模重构获得三维造型设计,高级蒙皮功能技术能够最大化保留拓扑优化结构形貌,这些都极大满足了复杂装配体结构安装、定位、配合、功能等需求。

如图1所示,为某机械手臂结构拓扑优化与光顺化示例。

轻量化设计之后,可以考虑重构建模和刻面片直接光顺化两种技术,直接用于实际产品仿真设计验证和制造使用,限于笔者个人运用软件能力和认知偏见,重构几何模型同直接刻面光顺化模型相比:前者更易对新方案设计跟随修改,有限元验证计算过程的网格划分和加载设置等控制也相对简单,一般整体外观不违和,能够采用增材、CNC以及传统其他加工方法;后者会拥有更流畅的几何过渡转角,造型更为新颖,能一定程度降低应力集中,但其他配合结构设计变更后,更新拓扑光顺化几何设计相对较为困难,一般由增材制造完成产品制造。

拓扑优化理论及在ANSYS软件中的实现一.拓扑优化概论:连续体结构的拓扑优化设计是继结构的尺寸优化设计和形状优化设计之后,在结构优化领域出现的一种富有挑战性的研究方向,它是一种比尺寸优化和形状优化更高层次的优化方法,也是结构优化问题中最为复杂的一类问题。

拓扑优化处于结构的概念设计阶段,其优化结果是一切后续设计的基础。

因而在初始设计阶段需要确定结构的最佳拓扑形式。

拓扑优化的目的是寻求结构的刚度在设计空间最佳的分布形式,或在设计域空间需求结构最佳的传力路线,以优化结构的某些性能或减轻结构的重量。

目前对于拓扑优化的研究主要集中在以下几个方面:结构拓扑描述方式和材料插值模型;拓扑优化中结构拓扑描述方式和材料的插值模型非常重要,是一切后续拓扑优化工作的基础。

常用的拓扑描述方式和材料插值模型有均匀化方法、密度法、变厚度法和拓扑函数描述法等。

拓扑优化求解数值算法,新型优化算法在拓扑优化中的应用;拓扑优化的数值计算方法主要包括有限元法和无网格法,基于成熟的有限元理论的拓扑优化格式简单,便于实现,但在优化过程中常因网格的重分和细化导致计算困难,结构中常出现中间密度材料、棋盘格现象和网格依赖性等问题。

无网格法是今年发展的一种新型数值求解技术,摆脱了有限元繁琐的网格生成过程,从理论上看比有限元法拥有更广阔的应用前景,但目前尚处于发展和完善中。

拓扑优化的特点是:设计变量多,计算规模大,目标函数和约束函数一般为设计变量的非线性、非单调函数。

目前应用于连续体结构拓扑优化计算的优化算法主要包括两类:优化准则法和序列凸规划法。

去除优化过程中数值计算不稳定的方法,优化结果的提取和重构;拓扑优化中经常出现的数值计算问题有:多孔材料、棋盘格现象、网格依赖性和局部极值问题。

优化结果的提取和应用主要考虑的是如何将优化的结果转化为可用的CAD模型问题,实现CAE和CAD之间的数据共享和交流。

随着拓扑优化理论研究的不断深入,拓扑优化在航空和汽车领域已开始得到初步的应用,主要是通过拓扑优化获得结构的最初拓扑形式,并在最初拓扑形式的基础上进行相关的后续优化设计。

ANSYS教程二---拓扑优化拓扑优化什么是拓扑优化?拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的目标是寻找承受单载荷或多载荷的物体的最佳材料分配方案。

这种方案在拓扑优化中表现为“最大刚度”设计。

与传统的优化设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

目标函数、状态变量和设计变量(参见“优化设计”一章)都是预定义好的。

用户只需要给出结构的参数(材料特性、模型、载荷等)和要省去的材料百分比。

拓扑优化的目标――目标函数――是在满足结构的约束(V)情况下减少结构的变形能。

减小结构的变形能相当于提高结构的刚度。

这个技术通过使用设计变量(i)给每个有限元的单元赋予内部伪密度来实现。

这些伪密度用PLNSOL,TOPO命令来绘出。

例如,给定V=60表示在给定载荷并满足最大刚度准则要求的情况下省去60%的材料。

图2-1表示满足约束和载荷要求的拓扑优化结果。

图2-1a表示载荷和边界条件,图2-2b表示以密度云图形式绘制的拓扑结果。

图2-1 体积减少60%的拓扑优化示例如何做拓扑优化拓扑优化包括如下主要步骤:1.定义拓扑优化问题。

2.选择单元类型。

3.指定要优化和不优化的区域。

4.定义和控制载荷工况。

5.定义和控制优化过程。

6.查看结果。

拓扑优化的细节在下面给出。

关于批处理方式和图形菜单方式不同的做法也同样提及。

定义拓扑优化问题定义拓扑优化问题同定义其他线性,弹性结构问题做法一样。

用户需要定义材料特性(杨氏模量和泊松比),选择合适的单元类型生成有限元模型,施加载ANSYS教程二---拓扑优化荷和边界条件做单载荷步或多载荷步分析。

参见“ANSYS Analysis Procedures Guides”第一、二章。

选择单元类型拓扑优化功能可以使用二维平面单元,三维块单元和壳单元。

要使用这个功能,模型中只能有下列单元类型:二维实体单元:SOLID2和__三维实体单元:__和__壳单元:__二维单元用于平面应力问题。

ANSYS二次开发技术在结构拓扑优化中的应用研究摘要:本文首先对ANSYS软件及其参数化设计语言(APDL)进行了简要介绍,然后说明了变密度法拓扑优化程序的基本流程,并给出了程序的主要语句,最后采用了文献中的经典算例对程序进行了验证,计算结果表明本文所开发的APDL拓扑优化程序,不仅能够准确获得结构的最优拓扑图形,而且具备良好的通用性,有利于拓宽ANSYS软件在结构拓扑优化领域的应用范围,同时也为从事结构优化设计的工程人员提供多样化的优化手段,提高结构优化设计的效率。

关键词:拓扑优化;二次开发;APDL1.引言结构优化设计将数学中的最优化理论与工程设计实践相结合,使人们在解决设计问题时,能够从多个设计方案中选出最优的一个,从而提高设计效率,改善设计质量。

结构优化设计通常分为三个层次[1]:(1)拓扑优化,(2)形状优化,(3)尺寸优化。

与形状优化和尺寸优化相比,结构拓扑优化节省材料更为显著,无疑是一个更具潜力和挑战性的课题。

ANSYS软件作为大型通用有限元分析软件,其自身的优化功能却非常有限。

目前,ANSYS自带的拓扑优化功能只能应用于有限的五种单元类型:PLANE2、PLANE82、SOLID92、SOLID95以及SHELL93,这严重影响了其在拓扑优化领域的应用。

但是鉴于ANSYS软件具有强大的前后处理功能和良好的开放性,本文将利用ANSYS二次开发技术,在ANSYS平台上开发通用的拓扑优化程序,以拓宽ANSYS软件在拓扑优化领域的应用范围。

2.APDL语言简介APDL是ANSYS参数化设计语言(ANSYS Parametric Design Language)的缩写,是一种类似于FORTRAN的计算机语言。

APDL可与ANSYS的GUI操作命令相结合,形成参数化的批处理文件,完成各种参数化分析。

APDL语言的主要功能如下:(1)定义参数,(2)访问ANSYS数据库数据,(3)矢量与矩阵运算,(4)流程控制,(5)创建宏文件与宏库,(6)定制用户化图形交互界面。

基于ANSYS结构拓扑优化的零件设计摘要:传统的机械零部件设计往往是根据已有的或相似的机械结构进行仿制设计,没有实现真正意义上的“结构设计”,并且所设计的机构形式很大程度上受到设计者的经验影响,没有建立在全面的理论分析基础之上,具有极大的设计主观性。

而结构拓扑优化是在满足约束条件(通常为体积分数)和目标函数(通常为结构刚度)的条件下,实现结构设计区域之内材料的最优分布,可以为结构设计人员提供具有理论意义的设计指导与设计思路。

本文基于ANSYS经典界面通过APDL命令流的方式,实现结构建模及优化分析,并列举几个简单算例来说明ANSYS结构拓扑优化辅助结构设计的一般过程。

关键词:ANSY; 拓扑优化;零件设计;APDL命令流0引言目前,上用的有限元分析软件琳琅满目,各有特点,ANSYS作为主流的有限元分析软件一直在不断的更新进步,虽然ANSYS经典界面下的人机交互界面一直被人们所诟病,但是其强大的APDL命令流功能是其它商用有限元分析软件所无法取代的,通过APDL命令流进行的分析过程,能够快速实现的参数化设计,自动建模,自动施加约束与求解,对于只需得到分析结果的设计人员来说无疑是极其有利的。

虽然随着ANSYS商用软件的发展,经典界面中的人机交互的拓扑优化模块已经转移到Workbench中,但是通过命令流仍然可以在经典界面下实现优化分析。

1.ANSYS经典界面下拓扑优化分析的一般步骤及注意事项1.1 一般分析步骤(1)确定需分析的模型,对模型进行适当简化,简化模型不但可以得到高质量的网格还能提高分析效率与精度;(2)确定设计区域与非设计区域,设计区域为拓扑优化过程中材料变化的区域,而非设计区域为结构设计过程中确定必须保留的结构;(3)利用APDL命令流建立有限元模型,划分网格,施加约束,利用APDL 命令流进行拓扑优化分析;(4)根据分析结果提供的设计思路进行后续设计。

1.2 注意事项(1)ANSYS中提供了极其丰富的单元类型,对应于不同的分析类型,其中针对拓扑优化的单元类型为:平面单元:PLANE82和PLANE183;实体单元:SOLID92和SOLID95;(2)为了区分设计区域与非设计区域,ANSYS默认单元类型编号为1的单元对应的区域为设计区域,其他编号的为非设计区域。

基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究共3篇基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究1基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究随着汽车行业的快速发展,越来越多的汽车制造商在车辆设计中使用有限元分析技术来优化其设计。

车架结构作为汽车的基础组件,其性能直接影响整个车辆的安全性和稳定性。

因此,基于ANSYS Workbench的车架结构有限元分析及拓扑优化技术研究成为了汽车行业的热点问题。

首先,对车架结构进行有限元分析。

有限元分析是一种基于数值计算的工程分析方法,通过对车架结构进行建模、分析,可以预测车架在受力情况下的变形和应力分布,为车架结构的设计优化提供依据。

在分析过程中,需要考虑到汽车运行时架构所受的各种载荷,如重载、碰撞、悬挂等,并基于此建立合理的有限元模型,以获取准确的分析结果。

其次,在有限元分析的基础上,进行车架结构的拓扑优化。

拓扑优化是一种通过对物体表面进行材料、几何形状和边界条件的优化来减小物体质量而不牺牲其刚度或强度的过程。

在车架结构的拓扑优化中,需要变化车架结构的拓扑形状和尺寸,以达到最优的结构几何形状,并在不降低其强度和刚度的情况下降低其重量。

这些优化参数将被输入到有限元模型中,以验证优化方案的准确性和可行性。

最后,结合有限元分析和拓扑优化技术,开展实验研究。

实验研究是验证车架结构有限元分析和拓扑优化方案可行性的关键步骤。

通过对车架结构进行真实场景的测试和检验,可以检验分析结果和优化方案的准确性与可靠性,并对分析程序和拓扑优化技术进行改进和优化。

综上所述,基于ANSYS Workbench的车架结构有限元分析和拓扑优化技术研究是目前汽车设计领域的热点问题。

这种技术的模拟和验证可以为车辆制造商提供更加精确、高效和经济的汽车设计方案,同时也可以促进汽车行业的发展和进步综合以上研究,基于ANSYS Workbench的车架结构有限元分析和拓扑优化技术是一种可行的方法。