空心板单梁试验报告

- 格式:pdf

- 大小:84.35 KB

- 文档页数:7

****新建工程****桥 简支空心板静载试验报告一、工程概况****新建工程****桥,主梁由预制预应力混凝土空心板和现浇混凝土桥面板组合而成。

分左右两幅,单幅桥宽20m 。

主梁片数为12块板(半桥宽),单片梁预制长度为15.94m ,采用C50混凝土。

受****项目部委托,**中心于****年**月**日对甲方随机选定的左第左第2跨5#空心板梁空心板梁进行静力荷载试验,以校核该梁能否满足设计承载力要求。

二、试验目的和依据1、试验目的通过荷载试验,判断单片空心板梁的正常使用状态,并根据荷载试验结果,结合结构计算分析,对梁体承载能力、工作状态和承载潜力进行综合评估,提出使用建议。

2 试验检测的依据(1)、《混凝土结构试验方法标准》(GB50152-92)(2)、《混凝土结构工程施工质量验收规范》(GB50204-2002) (3)、《大跨径混凝土桥梁静载试验方法》(1982)(4)、《公路混凝土及预应力混凝土桥涵设计规范》(JTJ023-85)根据《大跨径混凝土桥梁静载试验方法》(1982)(以下简称《方法》)规定,在最大试验荷载作用下,实测挠度、实测应变应满足下式要求:αβ<<dtw w 式中70.005.1==βα而t w 为实测值,d w 为相应的理论计算值。

同时,对于残余变形和应变,也应满足下式要求:γ<maxw w p 式中2.0=γ而p w 为残余值,max w 为试验实测最大值。

3 试验检测的内容跨中最大正弯矩工况,测试在试验荷载下跨中挠度与截面应力应变指标。

三、试验梁的选取及安装由委托方指定一片空心板梁进行荷载试验,试验时梁体按实际使用跨径置于两个支座上。

四、加载方案试验最大荷载由委托方会同设计单位提供。

按同类型最大的第2片中梁计算,横向荷载分布系数取0.523,得到跨中最大设计弯距为549.7kN.m(公路I 级+铺装)等效换算得出图1的加载方式,跨中最大试验弯距为526.7kN.m,实验荷载效率系数ηq 为0.977,满足《方法》的0.80<ηq≤1.0要求。

预应力混凝土空心板梁试梁总结报告前言为了确保工期和工程质量,我TC-10合同段积极紧张地对预应力混凝土空心板梁试梁做了充分的准备。

于2007年6月11日上午开始绑扎钢筋, 6月13日开始安装模板,6月13日晚混凝土浇注施工完成。

一、试梁目的1、确定空心板梁预应力混凝土浇注施工工艺流程;2、在试梁过程中总结施工经验。

二、试梁概述试梁选用第2孔中跨第2号中板作为试梁,16m空心板板高0.8m,板宽1.24m。

在监理工程师的指导下于2007年6月13日20时30分至24时00分完成试梁混凝土浇注,用时3小时30分。

三、试梁设施准备1、施工场地(预制厂)预制厂设在K72+610左侧,场内先进行清淤回填,之后铺100cm毛石,压实稳定后,采用20cm厚C20混凝土硬化。

2、拌和站拌和站设在K72+650左侧30米处,场内清淤回填后,采用 20cmC20水泥混凝土进行硬化。

储料仓用砖砌而成,隔墙高度2.0米,料仓设置排水坡,保证仓内无积水。

3、施工机具配置16m梁台座, 底模采用混凝土做底模,表层贴5mm厚薄钢板,边模、端模、内模、侧模均采用定型钢模板;4、施工用电配备1台400KVA变压器,同时配备2台100KW发电机。

确保梁板预制施工的连续性。

5、防排水设施预制场坪内从中间向四面设一定坡度,便于雨水向场外排出,场内四周设置排水系统,确保排水畅通。

四、试梁施工期间机械及材料1、人员施工人员28人,管理人员3人,技术人员2人,专职安全防护员2人。

2、机械混凝土搅拌机1台,混凝土输送车2辆。

振捣棒2个。

3、材料(1)、钢材各种规格的线材,圆钢、螺纹钢及普通钢材在唐山钢厂、首钢总公司、河北承钢、宣化钢铁集团有限公司采购,钢绞线外购。

钢绞线为低松弛高强度钢绞线фj15.24mm,钢绞线面积A=140 mm2,钢绞线标准强度R y b=1860Mpa,弹性模量E=195Gpa。

(2)、施工用水本项目处于盐渍土区域,施工现场的地表水及浅层地下水不适宜作为空心板梁预制用水,施工用水为经过水质检验的生活用水。

目录一、工程概况 (1)二、试验目的及依据 (2)2.1试验目的 (2)2.2 试验依据 (2)三、静载试验内容与方法 (2)3.1 试验内容 (2)3.2 测试截面 (2)3.3 测点布置 (2)3.4 试验荷载 (3)3.5 试验荷载效应计算 (5)3.6 主要测试仪器 (6)四、试验日期及过程 (7)4.1 内业的准备工作 (7)4.2 现场的准备工作 (8)4.3 试验过程 (8)五、静载试验成果的整理与分析 (8)5.1挠度计算方法 (8)5.2 应力计算方法 (8)5.3 挠度及名义应力测试结果 (8)5.4 板梁承载能力及工作情况分析 (9)5.4.1 桥梁承载能力的评定方法 (9)5.4.2 实测应力数据分析 (10)5.4.3 实测挠度数据分析 (10)5.4.4 相对残余变形分析 (11)六主要试验技术结论 (12)附录A:液压千斤顶标定报告 (13)一、工程概况德清县城东新区东7路桥为4跨20m简支梁桥,桥梁与河道斜交,斜交角为15°。

桥梁中心桩号为K0+238.909。

东新区东7路桥全长85.042m,桥宽36.0m,桥面布置为3.0m(人行道)+4.5m(非机动车道)+2.5m(机非分隔带)+15.0m(行车道)+2.5m(机非分隔带)+ 4.5m(非机动车道)+3.0m(人行道)。

上部结构采用后张法预应力混凝土空心板梁,梁板高90cm,宽124cm,,预制空心板采用C50混凝土。

下部结构采用镂空实体墩、柱式台及D120cm孔灌注桩基础。

设计荷载:汽车,公路II级,人群3.5KN/m2。

图1-1 桥梁立面图图1-2 桥梁横断面受德清县恒达建设发展有限公司委托,我单位于2013年10月21日对20m 预制板梁(编号1-2#梁板、编号1-9#梁板)进行静载试验,以检验预制板梁的受力性能和承载能力是否达到设计及规范要求。

二、试验目的及依据2.1试验目的通过静载试验验证试验梁(20m预制板梁)的正常使用承载能力是否满足设计和相应规范要求。

桥梁简支预应力混凝土空心板单梁静载试验分析1 工程概况某市**简支2×20m预应力混凝土空心板桥位于的城际干道上,桥梁全长46.84m,桥梁宽度:2×(净10.75+2×0.5m栏杆+0.25m空隙),全宽24米,每幅横向由9块空心板组成,设计荷载等级:公路Ⅰ级。

在目前己预制完成的部分空心板梁腹板外表(特别是倒角位置)存在麻面及起鳞现象(见图1),经施工单位排查,初步判断为脱模油剂成酸性所致,另外业主发现个别梁体顶板厚度低于设计值。

为了判断上述缺陷是否会对结构整体抗弯性能产生影响,特选取比较严重的一片梁进行单梁静载试验。

图1 腹板混凝土麻面、起鳞2 试验方案2.1 试验荷载依据建设单位提供的施工图纸,按标准加载车辆轴重及轴距等参数进行布载,采用铰接板法按两车道计算荷载横向分布系数;按04《桥规》设计荷载标准,在跨中截面的弯矩内力影响线(见图2)上按最不利位置布置集中力237kN,计入冲击系数1.26后考虑荷载横向分布系数及汽车荷载分项系数确定承载力极限时的设计弯矩效应;最后考虑《大跨径混凝土桥梁试验方法》中有关荷载效率定为:0.8≤η≤1.05的建议,确定配重的加载数量和位置。

本次试验加载采用混凝土块配重,混凝土块尺寸为1m×1m×1.5m,重3.75吨,试验共加载4个混凝土块,分3级加载到位,效率系数见表2-1。

跨中跨中最大正弯矩影响线图2 跨中最大正弯矩影响线表1 跨中最大正弯矩工况荷载效率系数表工况名称设计荷载效应kN.m等效荷载效应kN.m效率系数%跨中最大正弯矩769 686 89.22.2 测点布置及加载方法挠度测试:将试验梁、枕木及支座安装就位,在支点、四分点及跨中截面通过支架安装百分表,测量加载前后各测点挠度的变化量,研究梁体整体抗弯刚度。

应变测试:在四分跨截面上下缘及跨中截面沿梁高四等分点位置安装弦式应变计作传感元件,将弦式应变计通过强力胶固定在被测构件的测点位置,采用振弦检测仪进行应变测试,获得应变校验系数及截面中性轴高度。

20m预应力空心板静载试验与分析摘要:桥梁是公路重点,单梁是保证桥梁承载力和正常运营的基础。

为保证桥梁质量,预制梁完工后,需对其按频率进行静载试验,检验其是否满足设计、规范等要求,保证施工质量。

关键词:预应力空心板;静载试验;应变;挠度1 工程概况本桥采用1×10m(现浇实心板)+3×20m(简支预应力空心板)结构,桥长74.56m。

桥面全宽12m,桥面布置为:0.503m(防撞栏)+10.994m(车行道)+0.503m(防撞栏)。

设计荷载为公路-Ⅰ级。

单跨9片预应力空心板,铰缝联结。

2 静载试验2.1 试验荷载确定预应力混凝土中板的截面特性如下:横截面积为0.5300m2;抗弯惯性矩为0.0612m4;抗扭惯性矩为0.1087m4;采用铰接板法计算可知中板荷载最大横向分布系数为m汽=0.273,按最大横向分布系数进行计算。

对中板采用8个混凝土块分级加载,每个2400kg,最后达到设计荷载96.6%。

4结论通过该片梁的静载试验实测结果和理论分析,对该梁受力性能综合评定如下:(1)各级荷载作用下,试验板跨中最大挠度和应变测试结果均小于理论计算值及规范规定值;挠度、应变校验系数η最大值分别为0.96、0.88,表明试验空心板的实际刚度较理论预测值大;相对残余变位也小于0.2,表明试验板处于弹性工作状态。

(2)本桥采用与设计等效的试验荷载进行单梁静载试验仅用了两天,试验效率高,质量也有保证。

参考文献:[1]交通部公路科学研究所等.大跨径混凝土桥梁的试验方法[S].人民交通出版社,1982.[2]JTG/T J21-2011.公路桥梁承载能力检测评定规程[S].人民交通出版社,2011.[3]JTG D60-2004.公路桥涵设计通用规范[S].人民交通出版社,2004.[4]谌润水,胡钊芳.公路桥梁荷载试验[M].人民交通出版社,2003.。

1前言荷载试验是对桥梁承载能力最直接、最有效的评定方法。

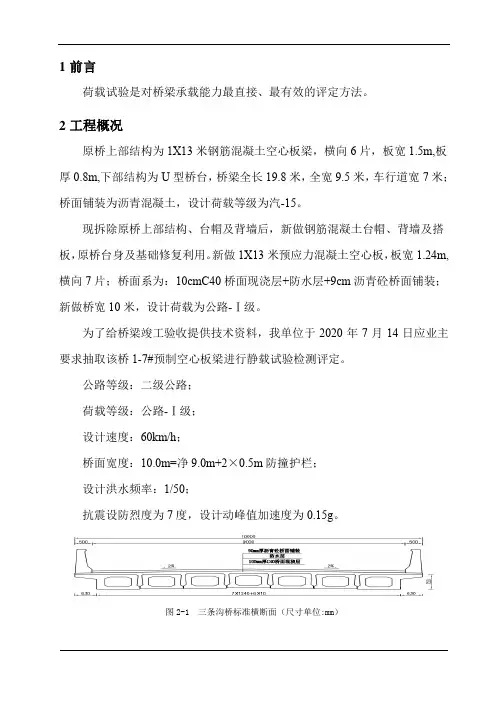

2工程概况原桥上部结构为1X13米钢筋混凝土空心板梁,横向6片,板宽1.5m,板厚0.8m,下部结构为U型桥台,桥梁全长19.8米,全宽9.5米,车行道宽7米;桥面铺装为沥青混凝土,设计荷载等级为汽-15。

现拆除原桥上部结构、台帽及背墙后,新做钢筋混凝土台帽、背墙及搭板,原桥台身及基础修复利用。

新做1X13米预应力混凝土空心板,板宽1.24m,横向7片;桥面系为:10cmC40桥面现浇层+防水层+9cm沥青砼桥面铺装;新做桥宽10米,设计荷载为公路-Ⅰ级。

为了给桥梁竣工验收提供技术资料,我单位于2020年7月14日应业主要求抽取该桥1-7#预制空心板梁进行静载试验检测评定。

公路等级:二级公路;荷载等级:公路-Ⅰ级;设计速度:60km/h;桥面宽度:10.0m=净9.0m+2×0.5m防撞护栏;设计洪水频率:1/50;抗震设防烈度为7度,设计动峰值加速度为0.15g。

图2-1 三条沟桥标准横断面(尺寸单位:mm)3试验依据(1)《公路工程技术标准》(JTG B01-2014);(2)《公路桥梁承载能力检测评定规程》(JTG/T J21-2011);(3)《公路桥梁荷载试验规程》(JTG/T J21-01-2015);(4)《公路桥梁设计通用规范》(JTG D60-2015);(5)《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362-2018);(6)《公路桥梁技术状况评定标准》(JTG/T H21-2011);(7)《公路工程质量检验评定标准》(JTG F80/1-2017);(8)《宝鸡市212省道三条沟桥应急抢险工程施工图》。

4主要仪器设备本次试验检测主要仪器设备见表4-1所示。

表4-1 主要检测仪器及设备一览表5检测评定目的和内容5.1检测评定目的本次试验的目的是检验空心板的承载能力是否达到设计要求。

即通过静载试验测试空心板在相当于设计荷载效应的试验荷载作用下的应变、位移和裂缝(如有)开展情况,评价结构构件的强度、刚度,并据此综合评定空心板的承载能力。

目录1 项目概述 (1)2 试验目的 (1)3 试验依据 (1)4 试验方案设计 (1)4.1试验内容的确定 (1)4.2现场荷载加载方式 (2)4.3主要仪器设备 (2)4.4现场测试仪器的布置 (2)5 计算分析 (3)5.1截面特性参数及计算图式 (3)5.2加载重量计算结果 (3)5.3理论变形计算结果 (3)6 实测结果 (4)7 试验成果的整理和分析 (4)7.1单梁承载能力的评定方法 (4)7.2试验成果的整理和分析 (5)8 结论 (7)1项目概述xx公路桥,上部结构为3*16m简支预应力混凝土空心板梁。

本次试验选取1片16m 预制预应力混凝土空心板梁进行单梁静载检测。

选取试验梁为中梁(1-2#)。

受检试验梁放置于梁场,梁两端(沿支座中心线位置)由枕木支撑,在试验前对受检梁进行了外观检查。

本次试验采用千斤顶集中荷载的方法予以加载。

2试验目的(1)检测单梁的施工质量,检验工程的安全性和可靠性;(2)观测加载的过程中构件有关参数的变化情况;(3)判定单梁承载能力是否满足设计要求;3试验依据(1)《公路桥涵设计通用规范》(JTG D60-2015);(2)《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJ D62-2004);(3)《公路工程技术标准》(JTG B01-2014);(4)《公路桥涵施工技术规范》(JTG/T F50-2011);(5)《公路桥梁承载能力检测评定规程》(JTG/T J21-2011);(6)《公路桥梁荷载试验规程》(JTG/T J21-01-2015);(7)委托方提供的设计图纸资料。

4试验方案设计4.1试验内容的确定桥梁结构试验是对桥梁结构物工作状态进行直接测试的一种鉴定手段,而静载试验就是其中一种主要的测试方法,单梁的静载试验是将静荷载作用在梁的指定位置,测试结构在静荷载作用下的静位移以及其它试验参数,从而推断桥梁结构在荷载作用下的工作状态。

本次试验内容为:(1)在单梁受力作用时观测梁的挠度和支点沉陷;(2)在单梁受力作用时观测梁的应力应变;(3)观察单梁是否有裂缝产生。

监表4高唐至邢台高速公路高唐至临清段路桥工程分项工程开工申请批复单承包单位:沈阳市政集团有限公司合同号:一试验梁板施工计划表2009年9月4日单位:万元先张法预应力空心板试验板施工方案经过前一阶段的准备工作,我合同段预制梁场已经具备了生产预应力空心板的条件。

为了保证先张法预制板施工进度和质量,我合同段准备在2009年9月5日制作13米空心梁的试验梁。

根据张拉台的具体情况制作6块13米(中板)试验板,侧模板采用钢模板,芯模采用橡胶充气芯模。

一、预制场概况:我合同段预制场设有6槽,长93米的小偏心压柱式张拉台座,计划生产预应力空心板646片,计划完成日期为2010年9月份。

预制场内设臵起重能力20t的自行龙门吊机两台,龙门吊采用单轨,跨度为20m,起重净空高度为6m。

预制梁长12.96m,梁高60cm,边板板宽144.5cm,中板宽度99mm,砼设计标号为50MPa,预应力钢筋采用φj15.2低松弛钢绞线,公称面积140mm2,标准强度f pk=1860Mpa,弹性模量Ey=2.01×105Mpa,单束张拉控制应力为195.3KN,每片中板有10根钢绞线。

二、试验板施工目的:通过试验板的施工,检验我合同段先张梁预制场的人员组织、生产材料、施工设备及施工工艺,能否符合设计要求,符合施工规范和质量检验评定标准等的要求,生产出合格的产品。

三、施工准备:(一)原材料及混凝土配比1、钢筋、钢绞线我合同段进场的威海银兴预应力线材有限公司Φj15.2mm钢绞线进场后按规范要求进行验收,验收后在山东省交通建设工程检测中心进行了屈服强度、极限强度、弹性模量、伸长率、松弛率试验,和钢绞线断面复检(附钢绞线复试报告单)。

进场的Ⅰ、Ⅱ级钢筋,产地为济南钢铁股份有限公司制造。

进场后在我合同段试验室进行强度、弯曲等复试。

所有钢筋及预应力钢绞线进场时必须有出厂合格证、产品质量证明书,并进行外观检查。

钢绞线要逐盘检查,进行外观检查,表面不得有裂纹、毛刺、油污、锈蚀、机械损伤等缺陷。

目录1 项目概述 (1)2 试验目的 (1)3 试验依据 (1)4 试验方案设计 (1)4.1试验内容的确定 (1)4.2现场荷载加载方式 (2)4.3主要仪器设备 (2)4.4现场测试仪器的布置 (2)5 计算分析 (3)5.1截面特性参数及计算图式 (3)5.2加载重量计算结果 (3)5.3理论变形计算结果 (3)6 实测结果 (4)7 试验成果的整理和分析 (4)7.1单梁承载能力的评定方法 (4)7.2试验成果的整理和分析 (5)8 结论 (7)1项目概述xx公路桥,上部结构为3*16m简支预应力混凝土空心板梁。

本次试验选取1片16m 预制预应力混凝土空心板梁进行单梁静载检测。

选取试验梁为中梁(1-2#)。

受检试验梁放置于梁场,梁两端(沿支座中心线位置)由枕木支撑,在试验前对受检梁进行了外观检查。

本次试验采用千斤顶集中荷载的方法予以加载。

2试验目的(1)检测单梁的施工质量,检验工程的安全性和可靠性;(2)观测加载的过程中构件有关参数的变化情况;(3)判定单梁承载能力是否满足设计要求;3试验依据(1)《公路桥涵设计通用规范》(JTG D60-2015);(2)《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJ D62-2004);(3)《公路工程技术标准》(JTG B01-2014);(4)《公路桥涵施工技术规范》(JTG/T F50-2011);(5)《公路桥梁承载能力检测评定规程》(JTG/T J21-2011);(6)《公路桥梁荷载试验规程》(JTG/T J21-01-2015);(7)委托方提供的设计图纸资料。

4试验方案设计4.1试验内容的确定桥梁结构试验是对桥梁结构物工作状态进行直接测试的一种鉴定手段,而静载试验就是其中一种主要的测试方法,单梁的静载试验是将静荷载作用在梁的指定位置,测试结构在静荷载作用下的静位移以及其它试验参数,从而推断桥梁结构在荷载作用下的工作状态。

本次试验内容为:(1)在单梁受力作用时观测梁的挠度和支点沉陷;(2)在单梁受力作用时观测梁的应力应变;(3)观察单梁是否有裂缝产生。

报告编号:0315-桥检018报告日期:2015年1月16日检测报告报告名称:温州市七都岛经四路一期工程4#桥梁板静载试验报告项目名称:温州市七都岛经四路一期工程梁板静载试验委托单位:温州市鹿城区七都综合建设开发有限责任公司浙江大学土木工程测试中心1.本报告无本中心检测报告专用章或公章无效;2.本报告无编制或主检人、复核人、批准人签名无效;3.本报告涂改无效;4.复制报告未重新加盖本中心检测报告专用章或公章无效浙江大学土木工程测试中心地址:浙江大学紫金港校区安中大楼B座329室电话:0571 -87952095,88208475传真:0571 -88208475-、工程概况................................................................................................................ 1…二、试验目的............................................................................................................. 1..三、试验依据............................................................................................................. 2..四、荷载试验内容和方法.......................................................................................... 2.五、试验内力值及加载方案 .................................................................................... 3.六、荷载试验结果.................................................................................................... 6..七、结论..................................................................................................................... 9..、工程概况(1)四号桥本桥桥跨布置为3*16m三跨简支梁桥,桥面宽24.5m,桥梁右偏角55度。

一、实验目的1. 理解单梁弯曲的基本原理和影响因素。

2. 掌握单梁弯曲实验的基本操作步骤。

3. 学习利用实验数据绘制梁的弯矩图和剪力图。

4. 分析梁的强度和刚度。

二、实验原理单梁弯曲是指一根梁在受到垂直于其轴线的外力作用下,发生的弯曲变形。

根据梁的弯曲理论,梁的弯曲变形可以用弯矩、剪力、挠度和曲率等参数来描述。

1. 弯矩(M):表示梁弯曲时某一截面上垂直于中性轴的力矩,其方向与梁的弯曲方向一致。

2. 剪力(V):表示梁弯曲时某一截面上垂直于中性轴的力,其方向与梁的弯曲方向垂直。

3. 挠度(w):表示梁弯曲时某一截面上相对于中性轴的位移,其方向与梁的弯曲方向垂直。

4. 曲率(κ):表示梁弯曲时某一截面上曲率的大小,其方向与梁的弯曲方向垂直。

三、实验设备与材料1. 单梁弯曲实验装置:包括实验梁、加载装置、传感器、数据采集系统等。

2. 加载装置:用于施加垂直于梁轴线的力。

3. 传感器:用于测量梁的弯矩、剪力、挠度和曲率。

4. 数据采集系统:用于实时采集实验数据。

5. 实验梁:用于进行实验的梁,其尺寸、材料和弹性模量等信息需提前确定。

四、实验步骤1. 准备实验设备,检查实验梁的尺寸、材料和弹性模量等参数是否符合要求。

2. 将实验梁放置在实验装置上,确保梁的轴线与加载装置的轴线平行。

3. 连接传感器,并确保传感器与梁的连接牢固。

4. 打开数据采集系统,调整实验参数,如加载速度、加载时间等。

5. 对实验梁进行加载,观察并记录梁的变形情况。

6. 利用数据采集系统实时采集实验数据,包括梁的弯矩、剪力、挠度和曲率等。

7. 绘制梁的弯矩图和剪力图,分析梁的强度和刚度。

8. 根据实验数据,计算梁的弯曲刚度、弹性模量等参数。

9. 分析实验结果,总结实验结论。

五、实验结果与分析1. 梁的弯矩图和剪力图:根据实验数据,绘制梁的弯矩图和剪力图。

观察图中的变化规律,分析梁的强度和刚度。

2. 弯曲刚度:根据实验数据,计算梁的弯曲刚度,并与理论值进行比较,分析实验误差。

****新建工程****桥 简支空心板静载试验报告

一、工程概况

****新建工程****桥,主梁由预制预应力混凝土空心板和现浇混凝土桥面板组合而成。

分左右两幅,单幅桥宽20m 。

主梁片数为12块板(半桥宽),单片梁预制长度为15.94m ,采用C50混凝土。

受****项目部委托,**中心于****年**月**日对甲方随机选定的左第左第2跨5#空心板梁空心板梁进行静力荷载试验,以校核该梁能否满足设计承载力要求。

二、试验目的和依据

1、试验目的

通过荷载试验,判断单片空心板梁的正常使用状态,并根据荷载试验结果,结合结构计算分析,对梁体承载能力、工作状态和承载潜力进行综合评估,提出使用建议。

2 试验检测的依据

(1)、《混凝土结构试验方法标准》(GB50152-92)

(2)、《混凝土结构工程施工质量验收规范》(GB50204-2002) (3)、《大跨径混凝土桥梁静载试验方法》(1982)

(4)、《公路混凝土及预应力混凝土桥涵设计规范》(JTJ023-85)

根据《大跨径混凝土桥梁静载试验方法》(1982)(以下简称《方法》)规定,在最大试验荷载作用下,实测挠度、实测应变应满足下式要求:

αβ<<

d

t

w w 式中70.005.1==βα

而t w 为实测值,d w 为相应的理论计算值。

同时,对于残余变形和应变,也应满足下式要求:

γ<max

w w p 式中2.0=γ

而p w 为残余值,max w 为试验实测最大值。

3 试验检测的内容

跨中最大正弯矩工况,测试在试验荷载下跨中挠度与截面应力应变指标。

三、试验梁的选取及安装

由委托方指定一片空心板梁进行荷载试验,试验时梁体按实际使用跨径置于两个支座上。

四、加载方案

试验最大荷载由委托方会同设计单位提供。

按同类型最大的第2片中梁计算,横向荷载分布系数取0.523,得到跨中最大设计弯距为549.7kN.m(公路I 级+铺装)等效换算得出图1的加载方式,跨中最大试验弯距为526.7kN.m,实

验荷载效率系数η

q 为0.977,满足《方法》的0.80<η

q

≤1.0要求。

试验加载分

级进行,根据现场的实际情况,共分3级,如表1所示:

表1试验荷载分级表

荷载级别实际荷载比例(%)实际加载值(kN.m)

1 39.8 214.4

2 71.4 385.0

3 97.8 526.7

加载方式采用局部均布的方式,加载简图见图1。

其中梁净跨距为15.26m,梁上重物相隔1.0m。

采用工地上成卷钢铰线作为加载重物,每卷重量约3.0吨,每卷沿梁长方向约0.9m,具体数据见表2。

按设计吨位的要求,分3级进行缓慢加载,重物上数字表示加载级别。

加载装置的示意图如下:

图1 加载装置的示意图

表2试验荷载重量对应表

位置左3 左2 左1 右1 右2 右3

分布长度(m) 2.63/3 2.63/3 2.63/3 2.78/3 2.78/3 2.78/3 重物重量(t) 2.800 3.020 3.475 3.075 3.005 3.135 为了消除非弹性变形的影响,应先对试验梁进行预压,然后才进行正式加载试验。

加载流程为:

1、预压:0-1级-0

2、基本荷载试验:0-1级-2级-3级-卸载

五、试验方法及测点布置

1、变形测试

试验根据横隔梁的位置进行布置测点,本次共布置4个位移测点,如图2所示。

其中支座沉降测点1#、4#以千分表测量,跨中挠度测点2#、3#以百分表进行量测。

立面图

平面

图

图2 挠度测点布置图

2、应变测量

在跨中断面布置14个应变测点,测点布置如图3所示:

图3 跨中截面应变测点布置图

六、试验结果分析

1、变形测量结果分析

试验梁在各级荷载作用下,将产生下挠挠度。

表3为各测点的挠度数据表。

注:带*表示已扣除支座沉降的影响。

从表3可以看出,在最大试验荷载作用下,试验梁跨中的实测挠度为8.90mm ,残余变形为1.09mm 。

由ANSYS 模型得到的理论计算挠度为9.43mm ,因此其实测挠度与理论挠度比值满足《方法》要求:

β<8.90/9.43=0.944≤α 式中70.005.1==βα

残余变形值与实测挠度最大值的比值(相对残余变形)也满足《方法》要求:

1.09/(8.90+1.09)=0.109≤γ 式中:γ=0.2

图4 载荷与跨中挠度的关系曲线

图4为跨中截面实际弯矩与挠度的关系曲线。

从该图来看,实测挠度小于理

论计算挠度,并与实际弯矩的关系成直线,表明梁体实际刚度大于设计刚度,并在混凝土线弹性范围内工作。

2、应变测量结果分析

试验梁跨中应变测量结果如表4所示。

由表4可知,跨中梁底测点(7#、17#)最大应变值为146µε,残余应变平均值为26 µε。

由ANSYS模型得到的理论计算应变为148 µε mm,因此其实测应变值与理论计算值的比值满足《方法》要求:

α

β<146/148=0.986≤α式中70

.0

05

=β

.1=

跨中的梁底残余应变平均值与最大应变平均值的比值也满足《方法》要求:26/(146+26)=0.151≤γ 式中:γ=0.2

图5 各级载荷下中间腹板应变沿梁高的分布图(1#测点侧)从上图看出,中间腹板测点数据沿梁高直线线性分布规律明显,完全符合梁弯曲正应力分布理论,该侧中性轴位置为距梁底313mm。

图6 各级载荷下中间腹板应变沿梁高的分布图(11#测点侧)从上图看出,中间腹板测点数据沿梁高直线线性分布规律明显,完全符合梁弯曲正应力分布理论,该侧中性轴位置为距梁底308mm。

图7 实际弯矩与梁底最大拉应变的关系曲线

从图5和图6各级载荷下各测点应变沿梁高的分布规律来看,符合纯弯矩梁正应力分布的规律,具有比较好的直线线性关系,与理论计算值几乎相同;实测最大载荷时中性轴位置(约为310mm)比理论中性轴位置369.2mm(距梁底)偏下(表明实际受压区面积较大);而从图7来看,载荷与梁底应变的关系曲线直线规律明显,由此判断梁体在试验荷载作用下,混凝土在线弹性范围内工作。