γ-TiAl合金激光熔覆高温自润滑耐磨复合材料涂层研究

- 格式:pdf

- 大小:793.94 KB

- 文档页数:6

激光合金化熔覆制备耐磨陶瓷梯度涂层激光合金化熔覆技术是一种先进的表面涂层技术,它以激光作为加热源,利用数控机床、粉末给料器、粉尘回收装置等设备,将粉状材料在被涂覆物体的表面高温状态下熔化、熔覆形成涂层的过程。

该技术通常用于制备耐磨涂层、防腐涂层、功能涂层等,其合金化涂层的成分和组织与基体材料变化缓慢,具有渐进性的物理、化学、力学性能,并具有内部应力小、过渡性好等特点。

耐磨陶瓷涂层具有高硬度、高抗磨损性、耐高温、耐腐蚀和使用寿命长等优点,可以广泛应用于工业生产中的切削工具、模具、机械零件等领域。

然而,传统的涂层制备技术对于陶瓷材料的涂覆效果不佳,涂层与基体材料粘附性差、应力集中等问题需要解决。

而激光合金化熔覆技术的优势在于,可以实现高温下涂层与基体的强烈化学反应,使涂层与基体间的结合更为牢固,提高了涂层的附着力,同时可以控制涂层熔化深度,避免涂层与基材界面的反应产物引起应力集中等缺陷。

激光合金化熔覆制备耐磨陶瓷梯度涂层的方法如下:首先按照设计要求选取一定数目的陶瓷材料,将其制成不同颗粒度的粉末。

其次,在工艺过程中控制熔化温度、熔化时间、从加热源到被涂覆物体表面的热流密度等参数,使得粉末在高温下熔化成液态,然后在晶化过程中快速形成愈合致密的合金化涂层。

此外,还可以通过控制工艺参数,使得涂层成分在厚度方向发生变化,从而实现涂层性质的梯度变化。

最后,可以通过后续的表面处理等工艺来进一步提高涂层性能和附着力。

总之,激光合金化熔覆技术制备耐磨陶瓷涂层梯度涂层是一种具有高效、精度高、成本低、质量可控等优点的,较为理想的制备方法。

该技术的推广和应用对于促进高技术涂层行业的发展,提高我国企业的竞争力,进一步加强我国工业制造的创新能力,具有深远的意义。

研究述评丨深度Research Review Special激光熔覆高墻合金涂层摩擦磨损性能的研究进展丁林(皖西学院机械与车辆工程学院,安徽六安237012)[摘要]高爛合金凭借特有的合金设计理念和优异的性能,在工业生产中具有巨大的应用潜力,并已成为研究学者关注的焦点。

概括了高爛合金的设计准则和性能特性。

激光熔覆作为一种新型的表面工程技术,为高爛合金的工业应用开辟了新的空间。

同时,重点阐述了激光熔覆高爛合金涂层摩擦磨损性能的研究进展,并展望了激光熔覆高爛合金未来的研究发展方向。

[关键词]激光熔覆;高爛合金;摩擦磨损性能;研究进展0引言材料是与能源和信息一起被视作对当今社会发展起到极其重要作用的三大支柱产业。

金属材料是材料领域中最为常见的一类,其在国防、设备以及日常生活中起着其他材料无法替代的作用。

金属材料—般是指纯金属和合金两个大类。

铝、铮、铁、猛、钳等纯金属由于其性能单一而无法满足现代社会工业发展的需求⑴。

随着现代科技和制造业的快速发展,人们对在不同工况下工作设备的摩擦磨损性能要求愈来愈高,因而,众多科研人员对合金进行了深入研究,将几种纯金属元素相混合,或再添加少量碳化物、氮化物等,制备出各种类型的合金,这往往能极大地提高材料的使用性能⑵,例如钻基合金、镁合金、耙合金、镰基合金、铁基合金等37],已广泛应用于工业和实际生产中。

然而这些传统合金主要是基于一种主元素,其它元素作为微量添加,虽然通过添加特定的合金元素可以提高合金的某些使用性能,但这或多或少都会受制于主元素特性的限制,无法进一步提升其机械性能。

因此新的材料设计理念的提出更为迫在眉捷。

2004年,中国台湾清华大学叶均蔚教授冲破传统合金的设计理念,创新性地提出了"高燔合金”的概念。

高燔合金,即多主元高燔合金,指的是包含5或5以上的组元,且各组元含量均在5%到35%之间的新兴合金体系。

同年,叶均蔚通过CuCoNiCrAlJe这一合金系阐述了此类合金的理论设计依据、微观组织特征及优异的力学性能囲。

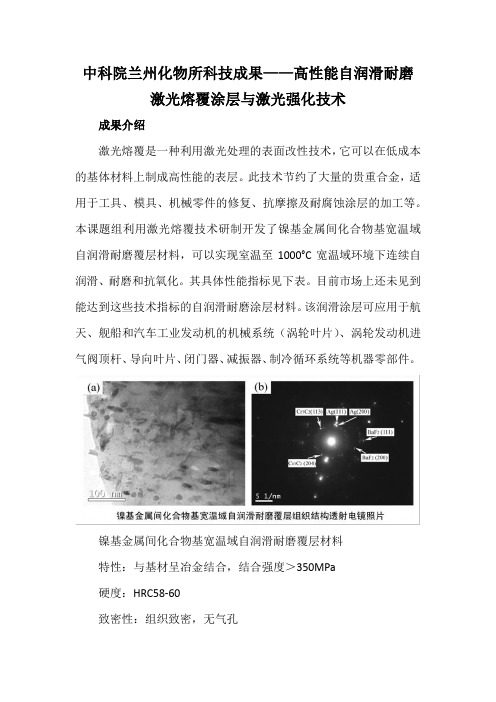

中科院兰州化物所科技成果——高性能自润滑耐磨激光熔覆涂层与激光强化技术成果介绍激光熔覆是一种利用激光处理的表面改性技术,它可以在低成本的基体材料上制成高性能的表层。

此技术节约了大量的贵重合金,适用于工具、模具、机械零件的修复、抗摩擦及耐腐蚀涂层的加工等。

本课题组利用激光熔覆技术研制开发了镍基金属间化合物基宽温域自润滑耐磨覆层材料,可以实现室温至1000°C宽温域环境下连续自润滑、耐磨和抗氧化。

其具体性能指标见下表。

目前市场上还未见到能达到这些技术指标的自润滑耐磨涂层材料。

该润滑涂层可应用于航天、舰船和汽车工业发动机的机械系统(涡轮叶片)、涡轮发动机进气阀顶杆、导向叶片、闭门器、减振器、制冷循环系统等机器零部件。

镍基金属间化合物基宽温域自润滑耐磨覆层材料特性:与基材呈冶金结合,结合强度>350MPa硬度:HRC58-60致密性:组织致密,无气孔摩擦系数:<0.3(室温),<0.32(1000°C)磨损率:<1×10-5mm3/N•m(室温),<3×10-5mm3/N•m(1000°C)使用温度:室温到1000°C随着我国航空、汽车工业以及海洋开发等的高速发展,对高推重比、轻量化的机械设备的需求日益扩大,铝合金、镁合金以及钛合金等合金材料得到广泛应用。

但在实际应用中铝合金及钛合金存在润滑耐磨性差,镁合金存在耐蚀性不足等问题。

本课题组研制开发的铝合金表面自润滑耐磨覆层能解决铝合金零部件在室温至400°C中低温段的自润滑、耐磨问题。

其组织致密,硬度可达HV1000-1200。

具体技术指标见下表。

本课题组开发的钛合金表面自润滑耐磨覆层解决钛合金零部件的自润滑、耐磨、耐腐蚀问题。

除覆层材料开发外,铝、镁合金表面激光强化技术是解决铝合金零部件在机械应力、热应力、气蚀等作用下的热疲劳失效、气蚀冲击等问题的有效手段。

铝合金强化层厚3-4mm,硬度可达硬度HV140-160,抗疲劳性能提高2个数量级。

TiAl基耐磨复合材料的制备与性能研究的开题报告一、选题背景及意义随着现代工业的发展,材料科学和工程技术日益成为推动工业进步和发展的关键技术。

在工业生产中,材料的磨损是无法避免的现象,因此耐磨材料的研究对于提高机械设备的使用寿命、减少维修费用、提高生产效率和降低成本具有重要意义。

TiAl基复合材料具有低密度、高硬度、高强度、耐高温、抗氧化、耐腐蚀等优异性能,因此被广泛应用于航空航天、轨道交通、汽车制造、化工等领域。

然而,TiAl基材料的磨损性能及其应用领域受到制约,其解决方法之一就是制备高性能的耐磨复合材料。

二、研究内容与目标本课题旨在研究制备TiAl基耐磨复合材料的方法及其性能,具体内容包括:1. TiAl基耐磨复合材料的制备方法研究,主要包括粉末冶金法、扩散连接法和热压连接法等;2. 对TiAl基耐磨复合材料的微观结构、物理性能和力学性能进行研究,包括硬度、磨损、耐腐蚀等性能;3. 探索提高TiAl基耐磨复合材料性能的途径和方法。

三、研究步骤与方法1. 文献调研:了解TiAl基材料在耐磨方面的研究进展及其应用现状。

2. 实验设计:根据耐磨复合材料的制备方法设计相应的实验方案。

3. 制备耐磨复合材料:采用粉末冶金法、扩散连接法和热压连接法等方法制备TiAl基耐磨复合材料。

4. 微观结构和性能测试:采用SEM、XRD、摩擦磨损试验等测试手段研究制备的复合材料的微观结构和性能。

5. 性能评价与分析:对实验结果进行数据处理和分析,并探索提高TiAl基耐磨复合材料性能的途径和方法。

四、研究预期成果1. 建立一种制备TiAl基耐磨复合材料的有效方法,并探索其优化方案;2. 分析复合材料的微观结构和性能;3. 探索提高TiAl基耐磨复合材料性能的途径和方法;4. 为制备高性能、耐磨的TiAl基复合材料提供理论和实验依据。

五、研究计划及时间表本研究计划用时三年,按以下时间节点组织开展:第一年:文献调研、实验设计、样品制备;第二年:微观结构和性能测试、数据处理、性能评价分析;第三年:提高性能途径和方法探索、结果总结和撰写论文。

TiAl合金表面热障涂层的组织结构及其高温磨损性能研究随着航空航天和航海等高温高速环境的不断发展和应用,对材料的高温热力学性能和机械性能提出更高要求。

TiAl合金因其良好的比强度、高温下的塑性和热膨胀系数等优良的力学性能,成为一种应用广泛的高温结构材料。

但是,TiAl合金的应用受到其表面容易受到氧化和热腐蚀等因素的影响,极大地限制了其临时使用寿命,所以研究TiAl合金表面热障涂层具有重要的意义。

本文将介绍一种基于TiAl合金表面热障涂层的组织结构和高温磨损性能研究。

首先,我们采用电弧等离子喷涂技术,在TiAl合金表面涂覆了一层ZrO2热障涂层。

这种涂层具有高温稳定性和良好的隔热性,能够有效地减缓表面氧化和热腐蚀等问题。

然后,利用扫描电镜(SEM)和透射电镜(TEM)等手段对涂层的组织结构进行了深入研究。

结果表明,涂层由两个层次组成,即粗层和致密层。

粗层主要是由初始粉末颗粒组成,颗粒直径为10-20μm,之间存在着明显的孔隙和裂纹。

致密层由纳米级的ZrO2晶粒和少量的MgO组成,晶粒尺寸约为50nm。

这种致密层不仅能够提供优异的隔热性,还可以有效地防止热腐蚀和氧化等问题的发生。

然后,对热障涂层的高温磨损性能进行了系统的研究。

通过采用高温普通磨损试验,获得了热障涂层的磨损质量损失率和磨损机理。

实验结果表明,热障涂层具有良好的高温磨损抗性,磨损质量损失率低于5%。

分析磨损痕迹,发现致密层的存在可以使涂层表面形成一层坚硬的磨损产品,从而防止了磨粒的进一步切削摩擦和氧化反应等过程。

同时,磨损产物表面还存在一层紧密的自行修复层,可以保持热障涂层的完整性和稳定性,延长其使用寿命。

综上所述,本文从TiAl合金表面热障涂层的组织结构和高温磨损性能两个方面进行了深入研究,结果表明利用ZrO2热障涂层可以有效地提高TiAl合金的高温稳定性和磨损抗性,具有重要的工程应用价值。

另外,为了更加客观地评价热障涂层的高温磨损性能,我们还采用了一些表征方法,如X射线衍射、扫描电子显微镜和能谱分析等,对涂层的结构和成分进行了分析。

γ-TiAl基合金用Al_(2)O_(3)-SiC-AlPO_(4)复合涂层抗高温氧化性能研究杨天南;牛合全;孔令艳【期刊名称】《表面技术》【年(卷),期】2024(53)10【摘要】目的通过表面涂层提高γ-TiAl基合金的抗高温氧化性能。

方法采用常规喷涂涂料法在γ-TiAl合金基体上制备Al_(2)O_(3)-SiC-AlPO_(4)磷酸盐复合抗高温氧化涂层。

研究γ-TiAl合金和涂层样品在900℃、静态空气条件下的准等温氧化动力学行为。

用XRD和SEM/EDS分别对涂层样品氧化前后的物相组成、组织形貌和微区成分进行表征分析;用电子探针(EPMA)分析涂层样品的元素分布情况。

结果900℃恒温氧化动力学研究结果表明,γ-TiAl基合金初期氧化速率常数为32.501×10^(-2)mg/(cm^(2)·h^(1/2)),与后期氧化速率常数28.113×10^(-2)mg/(cm^(2)·h^(1/2))基本接近,呈直线规律,不具有抗氧化性能;而Al_(2)O_(3)-SiC-AlPO_(4)磷酸盐复合涂层样品氧化后期氧化速率常数为5.967×10^(-2)mg/(cm^(2)·h^(1/2)),与氧化初期8 h内氧化速率常数23.941×10^(-2)mg/(cm^(2)·h^(1/2))相比,明显降低,遵循典型抛物线规律,具有抗氧化性能。

微观分析结果表明,原始涂层与γ-TiAl合金基体结合紧密,涂层主要相组成为Al_(2)O_(3)、SiC、SiO_(2);AlPO_(4)以无定形状态构成涂层连续相。

氧化后,AlPO_(4)演变成晶态,形成涂层致密的网络结构;部分基体钛元素扩散进入涂层中疏松部位,氧化后形成TiO_(2)弥散分布在涂层中,填补了涂层疏松部位,使涂层更加致密;在涂层与基体界面2μm区域内形成连续致密Al_(2)O_(3)膜,阻挡了空气中的氧进一步扩散进入基体。