影响金属切削加工表面质量的因素

- 格式:docx

- 大小:7.84 KB

- 文档页数:3

哪些因素影响灰铸铁零件切削表面粗糙度?表面粗糙度作为灰铸铁表面质量的一项重要衡量指标,不仅直接决定了灰铸铁零件的外观精美程度,而且对机器的装备质量及灰铸铁零件的使用寿命都有着很大的影响。

本文着重从机床、刀具、切削参数三方面分析如何提高灰铸铁零件的表面粗糙度,资料由华菱超硬提供,分享给大家以供探讨。

1、机床对灰铸铁零件表面粗糙度的影响机床刚性差,主轴精度差,机床固定不牢固,机床各部件配合间隙较大等因素都会影响灰铸铁零件的表面粗糙度。

举个例子:如机床主轴跳动精度是0.002mm,也就是2微米跳动,那理论上是不可能加工出粗糙度会低于0.002mm粗糙度的工件,一般表面粗糙度Ra1.0的工件还可以加工出来。

并且灰铸铁本身是铸造件,就不会像钢件一样轻松加工出较高的表面粗糙度,再加上机床自身的条件差,更难保证表面粗糙度。

机床刚性一般是出厂时就设置好的,无法修改,除了机床刚性外,还可调整主轴间隙,提高轴承精度等,使机床间隙变小,从而对灰铸铁零件在加工中获得较高的表面粗糙度得到一定保障。

2、切削刀具对灰铸铁零件表面粗糙度的影响刀具材料,几何参数的选择不恰当,刀具磨损等因素都会影响表面粗糙度。

(1)刀具材料的选择当刀具材料与被加工材料金属分子亲和力大时,被加工材料容易与刀具粘结而生成积屑瘤和鳞刺,因此凡是粘结严重的,摩擦严重的,表面粗糙度就大,反之就小。

同样加工灰铸铁零件,硬质合金刀片很难达到Ra1.6的表面粗糙度,即使达到了,其刀具寿命也大打折扣,而BNK30牌号的CBN刀具则由于刀具材料摩擦系数低,优异的高温热稳定性和耐磨性,可在切削速度高出硬质合金几倍的条件下,轻松加工出Ra1.6的表面粗糙度,同时刀具寿命是硬质合金刀具的几十倍,表面亮度提高一个数量级。

硬质合金刀具加工后的表面粗糙度 BNK30牌号加工后的表面粗糙度(2)刀具几何参数的选择刀具几何参数中对表面粗糙度影响较大的是主偏角Kr、副偏角Kr'和刀尖圆弧半径re。

金属加工表面质量的影响因素及改进措施摘要:本文重点分析金属切削加工中控制表面质量的方法,切削力被制约的主要影响因素包括工件材料、切削用量以及刀具几何参数。

基于此,对刀具进行科学合理的选择,同时要对 HHS 进行选择,保证涂层刀具的合理应用,这样才能够保证表面质量得到有效控制。

关键词:金属切削;切削加工;控制方法;表面质量引言从广度角度出发对其展开深入分析时,发现在实践中要结合现实要求,对线管金属材料的整个切削用力量以及金属刀具参数调整等各方面因素条件进行适当调整,同时要尽量适应周围环境带来的一系列影响因素等。

通过这种方式在实践中的合理应用,有利于最大限度保证满足金属切削加工过程中对零部件提出的基本需求。

除此之外,对于其他零部件而言,其自身的整个质量优劣程度,通常是直接由切削力确定,如果此时切削加工处理不当,那么企业在日常生产时的加工效率就会越来越低。

对金属加工质量以及与其对应的影响因素等相互之间都会产生一定的联系。

因此,要结合现实要求,积极采取有针对性的对策,实现对其有效的管理和控制。

1.金属加工表面质量的影响因素切削力产生的原因主要是由于金属材料自身的弹塑性出现严重的变形情况,无论是在金属刀具或者是在金属切屑等相互之间都会产生非常严重的摩擦力。

由于受到摩擦力的影响,对整个切削力会带来的影响相对比较严重。

结合现实情况,发现在实践中对金属切削加工当中涉及的切削力会产生影响的主要因素。

1.1工件材料工件材料在金属切削加工当中具有非常重要的影响和作用,对切削力会产生主要影响,所以要对符合现实要求的工件材料进行选择和利用。

其中主要是以材料的塑性变形、相关材料切削摩擦等相关因素条件为主。

工件材料无论是在硬度或者是在工件的材料强度方面,其自身的强度如果相对比较高,那么对应的金属材料制造就会有所不同,金属的热处理状态也会呈现出非常明显的差异性。

与此同时,从中得到的硬度相互之间也会存在非常大的差异性。

金属在切削加工处理时,其自身的切削力变化会受到硬度影响,硬度如果过高,那么切削力就会越大。

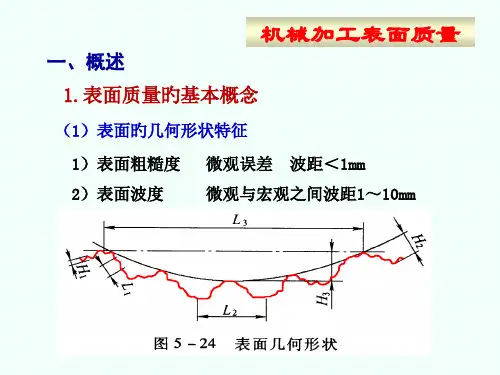

金属加工表面质量的影响因素及改进措施1.表面质量的含义任何机械加工的表面,不可能是理想的光滑表面,总是存在一定的微观几何形状误差。

表面材料在加工时受切削力、切削热的影响,也会使原有的物理一机械性能发生变化。

表面质量包括:(1)加工表面粗糙度。

是指加工表面的较小间距和微小峰谷的微观几何形状误差。

(2)表面层的物理——机械性能变化。

物理一机械性能变化主要有以下三个方面的内容:①表面层的冷作硬化。

在机械加工过程中,工件表面层金属产生了强烈的塑性变化,使表层的强度和硬度都有所提高,称表面冷作硬化。

②表面层残余应力。

在切削加工过程中,由于切削变形和切削热的影响,在加工表面会产生残余应力,如果残余应力超过材料的屈服强度,就会产生表面裂纹,表面的微观裂纹将给零件带来严重的隐患。

③表面层金相的变化。

工件表面经磨削精加工时,磨削产生的高温,会烧坏工作表面,使淬火钢件表面退火,引起表层金属发生相变,将大大降低表面层的物理一机械性能。

2.机械加工表面质量对机器使用性能的影响2.1 对耐磨性的影响(1)表面粗糙度对零件表面磨损的影响。

表面粗糙度值愈小,其耐磨损性愈好。

但表面粗糙度值太小,润滑油不易储存,接触面之间容易发生分子粘接,磨损反而增加。

(2)表面冷作硬化对耐磨性的影响。

加工表面的冷作硬化一般可使耐磨性提高。

但过分的冷作硬化将引起金属过度疏松,甚至出现裂纹和表层金属的剥落,使耐磨性下降。

2.2 对疲劳强度的影响金属受交变载荷作用后产生的疲劳破坏,往往发生在零件表面和表面冷硬层下面,因此零件的表面质量对疲劳强度影响很大。

(1)表面粗糙度对疲劳强度的影响。

在交变载荷作用下,表面粗糙度的凹谷部位容易引起应力集中,产生疲劳裂纹。

表面粗糙度值愈大,表面的纹痕愈深,纹底半径愈小,抗疲劳破坏的能力就愈差。

(2 )残余应力、冷作硬化对疲劳强度的影响。

表面层残余拉应力,将使疲劳裂纹扩大,加速疲劳破坏;而表面层残余压应力,能够阻止疲劳裂纹的扩展,延缓疲劳破坏的产生:表面冷硬化一般伴有残余压应力的产生,可以防止裂纹产生并阻止已有裂纹的扩展,对提高疲劳强度有利。

影响机械加工表面质量的因素及改进措施首先,加工工艺参数对机械加工表面质量有着重要影响。

加工工艺参数包括切削速度、进给量和切削深度。

切削速度过高会导致刀具与被加工材料摩擦热量过高,使刀具和被加工材料磨损严重,表面产生裂纹、烧伤等缺陷。

进给量过小会使机械切削过程中削屑排除不畅,产生热量过高,表面质量下降。

切削深度过大会使切削力过大,导致表面粗糙度增加。

因此,合理选择切削速度、进给量和切削深度,是保证机械加工表面质量的重要措施之一其次,机床的性能对机械加工表面质量也有很大影响。

机床的刚性、稳定性和振动特性等性能密切关系着机械加工表面质量。

刚性不足会导致机床在切削过程中产生振动,进而使工件表面出现脱落、粗糙度增加等现象。

稳定性差的机床会使切削过程中的切削力和切削振荡产生不规律波动,直接影响加工表面质量。

因此,加强机床的刚性和稳定性,减小机床的振动,是改善机械加工表面质量的关键。

刀具的质量和尺寸对机械加工表面质量也有很大影响。

刀具的尺寸偏差会导致切削力不均匀,进而使机械加工表面质量下降。

刀具的刀片强度、硬度和刀具的几何形状等也会直接影响切削过程中的刀具磨损和寿命,进而影响机械加工表面质量。

因此,选择质量好、尺寸准确的刀具,并及时更换磨损的刀具,均能改善机械加工表面质量。

被加工材料的性质对机械加工表面质量也有很大影响。

不同材料具有不同的硬度、韧性、热导率等性质,这些性质会直接影响材料的切削性能。

例如,硬度大的材料难切割,易损伤刀具,容易产生表面裂纹;热导率低的材料容易产生热损伤,使刀具和被加工材料磨损加剧。

因此,针对不同的材料特性,在加工过程中选择合适的切削工艺参数和工艺条件,可以改善机械加工表面质量。

改进措施主要包括以下几个方面:首先,对加工工艺参数进行优化调整,合理选择切削速度、进给量和切削深度,以达到最佳的加工表面质量。

其次,提高机床的性能,加强机床的刚性和稳定性,减小振动,以确保切削过程的稳定性,促进机械加工表面质量的提高。

影响机械加工表面质量的因素及采取的措

施

机械加工表面质量受到多种因素的影响,以下是一些常见因素及采取的措施:

1. 切削参数:

- 切削速度:过高的切削速度可能导致表面粗糙度增加,应根据工件材料和刀具选择适当的切削速度。

- 进给速度:过高的进给速度会增加切削力,可能导致振动和不稳定,影响表面质量,应选择适当的进给速度。

- 切削深度:过大的切削深度可能导致切削力增加和刀具失稳,影响表面质量,应选择适当的切削深度。

2. 刀具选择:

- 刀具材料和涂层:选择适当的刀具材料和涂层,能够提供更好的切削性能和寿命,有利于提高表面质量。

- 刀具尺寸和几何形状:选择合适的刀具尺寸和几何形状,以确保切削稳定性和表面质量。

3. 工件夹持和支撑:

- 夹持方式:选择适当的夹持方式和夹具,确保工件固定稳定,避免振动和变形,有利于提高表面质量。

- 支撑结构:对于柔性或薄壁工件,提供适当的支撑结构,以减少振动和变形,有助于改善表面质量。

4. 切削润滑和冷却:

- 切削润滑剂:使用适当的切削润滑剂,可以减少摩擦和热量,改善切削过程,提高表面质量。

- 冷却剂:使用合适的冷却剂冷却切削区域,防止过热,减少切削力和刀具磨损,有利于提高表面质量。

5. 切削震动和振动控制:

- 刀具和工件的几何匹配:确保刀具和工件的几何匹配,减少切削震动和振动的发生,有助于提高表面质量。

- 切削参数的优化:通过调整切削参数,降低切削震动和振动的发生,有助于改善表面质量。

以上是一些常见的影响机械加工表面质量的因素和采取的措施。

在实际应用中,还需根据具体情况进行综合考虑和调整,以获得满足要求的表面质量。

影响机械加⼯表⾯质量的因素及采取措施毕业论⽂毕业论⽂(设计)题⽬:影响机械加⼯表⾯质量的因素及采取措施影响机械加⼯表⾯质量的因素及采取措施摘要:机械产品的使⽤性能的提⾼和使⽤寿命的增加与组成产品的零件加⼯质量密切相关,零件的加⼯质量是保证产品质量基础。

衡量零件加⼯质量好坏的主要指标有:加⼯精度和表⾯粗糙度。

本⽂主要通过对影响零件表⾯粗糙度的因素、零件表⾯层的物理⼒学性能(表⾯冷作硬化、残余应⼒、⾦相组织的变化与磨削烧伤)、表⾯质量影响零件使⽤性能等因素的分析和研究,来提⾼机械加⼯表⾯质量的⼯艺措施。

关键词:机械加⼯;表⾯质量;影响因素;控制措施⽬录前⾔ (1)⼀、概述 (1)(⼀)、基本概念 (1)1、机械加⼯ (1)2、零件的失效 (2)3、磨削烧伤 (2)4、表⾯冷作硬化 (2)⼆、影响⼯件表⾯质量的因素 (2)(⼀)、加⼯过程对表⾯质量的影响 (2)1、⼯艺系统的振动对⼯件表⾯质量的影响 (2)2、⼑具⼏何参数、材料和刃磨质量对表⾯质量的影响 (2)3、切削液对表⾯质量的影响 (3)4、⼯件材料对表⾯质量的影响 (3)5、切削条件对⼯件表⾯质量的影响 (3)6、切削速度对表⾯粗糙度的影响 (4)7、磨削加⼯影响表⾯质量的素 (4)8、影响⼯件表⾯物理机械性能的素 (5)(⼆)、使⽤过程中影响表⾯质量的因素 (7)1、耐磨性对表⾯质量的影响 (7)2、疲劳强度对表⾯质量的响 (8)3、耐蚀性对表⾯质量的响 (8)三、机械加⼯表⾯质量对零件使⽤性能的影响 (8)(⼀)、表⾯质量对零件耐磨性的影响 (8)(⼆)、表⾯质量对零件疲劳强度的影响 (9)(三)、表⾯质量对零件耐腐蚀性能的影响 (9)(四)、表⾯质量对零件间配合性质的影响 (9)(五)、表⾯质量对零件其他性能的影响 (10)四、控制表⾯质量的途径 (10)(⼀)、降低表⾯粗糙度的加⼯⽅法....、 (10)(⼆)、改善表⾯物理⼒学性能的加⼯⽅法 (13)五、提⾼机械加⼯⼯件表⾯质量的措施 (15)六、结论 (16)七、参考⽂献 (16)前⾔随着⼯业技术的飞速发展机械化⽣产以⾛进各⼤⼩企业,与之息息相关的就是各式各样的机器。

金属切削中刀具的刃口形状对加工质量的影响刀具的刃口形状在金属切削加工中起着至关重要的作用。

不同的刃口形状可以影响切削力、切削温度、刀具磨损以及加工表面质量等多个因素。

正确选择刃口形状可以提高加工效率、延长刀具寿命,并获得更好的加工质量。

一、刃口形状对切削力的影响刀具的刃口形状直接影响切削力的大小和方向。

一般来说,刃口前角越小,切削力越小;而刃口后角越小,切削力越大。

此外,刃口形状的不同还会对切削力的方向产生影响。

例如,刃口前角较大的倒角刀具在切削过程中,会产生较大的切削力垂直于切削方向,从而带来更好的切削稳定性。

二、刃口形状对切削温度的影响刀具刃口的形状也对切削温度产生重要影响。

刃口前角较小的刀具能够降低切削温度的上升速度,从而减少刀具在加工过程中的热膨胀和热变形,提高加工的稳定性。

此外,刃口前角的大小还会影响切削区的散热效果,较大的刃口前角有助于散热,进一步降低切削温度。

三、刃口形状对刀具磨损的影响刃口形状的选择还会对刀具的磨损和寿命产生影响。

一般来说,刃口前角越小,刃口的耐磨性越好。

这是因为较小的刃口前角可以减少刀具与工件的接触面积,从而减少摩擦力和磨损。

此外,刃口后角的选择也会影响刀具的磨损情况。

通常情况下,较小的刃口后角可以减少切屑与刃口的摩擦,减缓磨损的速度。

四、刃口形状对加工表面质量的影响刃口形状对加工表面质量的影响是非常显著的。

刃口的形状不仅可以改变切削力的大小和方向,还能影响切削过程中的振动情况。

合适的刃口形状可以减小切削振动,从而获得更高的加工表面质量。

例如,球头刀具的刃口形状可以有效减小表面粗糙度,提高加工的光洁度。

五、刃口形状的选择与适用场景对于不同的加工任务,选择合适的刃口形状显得尤为重要。

例如,在粗加工和重切削任务中,可以选择大前角和大后角的刀具,以提高切削效率。

而在精密加工和精细切削任务中,应选择小前角和小后角的刀具,以获得更好的加工表面质量。

总之,刀具的刃口形状对金属切削加工的影响是多方面的。

金属切削表面质量评价指标与测量方法探讨金属切削加工是制造业中常见的一种加工方法,而切削表面质量是影响零件性能和寿命的重要因素。

因此,对金属切削表面质量进行准确评价并开发适当的测量方法是非常重要的。

本文将就金属切削表面质量评价的指标和测量方法进行探讨。

在金属切削加工过程中,常见的切削表面缺陷包括粗糙度、裂纹、机理性磨损、金属层堆积等。

这些缺陷将对零件的性能产生重要影响,因此,确定合适的评价指标具有重要意义。

首先,粗糙度是一种常用的表面质量评价指标。

粗糙度描述了表面是否光滑,常用的参数有Ra、Rz等。

Ra是表面离散度的平均值,Rz是表面最大和最小离散度之间的差值。

粗糙度的评价可以通过光学仪器、形貌仪和激光扫描仪等设备进行测量,这些设备能够提供表面形貌曲线,并计算出相应的粗糙度参数。

其次,切削表面的裂纹是另一个需要考虑的重要因子。

裂纹的存在会导致表面强度下降,甚至可能引发零件断裂等严重问题。

因此,裂纹的评价指标和测量方法也十分重要。

常见的评价指标包括裂纹的长度、深度和形状等。

目前,常用的测量方法有裂纹显微镜法、超声波检测法和磁粉检测法等。

另外,机理性磨损也是需考虑的问题之一。

机理性磨损是由于材料的塑性变形、热影响和力学作用而产生的表面损伤。

机理性磨损的评价指标包括划痕深度、表面形貌变化等。

测量方法可以采用光学显微镜、电子显微镜等设备进行观察和测量。

另外,金属层堆积也可能对切削表面质量产生影响。

金属层堆积是指由于摩擦和热量等因素导致切削工具表面沉积金属物质。

金属层堆积的存在将影响表面光洁度和粗糙度等。

因此,金属层堆积的评价指标和测量方法也十分重要。

常用的测量方法包括扫描电子显微镜和能谱仪等。

综上所述,金属切削表面质量的评价指标和测量方法是非常关键的。

粗糙度、裂纹、机理性磨损和金属层堆积等因素都会对零件的性能产生重要的影响。

因此,确定合适的评价指标和测量方法对于保证金属切削表面质量至关重要。

通过使用适当的测量设备和工艺控制方法,可以有效地评估和控制表面质量,从而提高零件的质量和寿命。

影响加工表面质量的因素分析作者:李祝庆来源:《教育界·下旬》2015年第03期【摘要】机械加工后的零件表面实际上不是理想的光滑表面,它存在着不同程度的表面粗糙度、冷硬、裂纹等表面缺陷。

笔者根据在化工设备制造企业从事产品开发和设计的多年经验,对机械加工中出现的一些表面质量问题不断进行分析和总结,就影响机械加工表面质量的因素进行分析和提出一些改进措施,希望对工程实践有一定的指导作用。

【关键词】机械加工表面质量影响因素改进措施机械加工表面质量,是指零件在机械加工后加工面的微观不平度,也叫粗糙度,被加工件的物理、化学及力学性能直接受加工后的表面影响。

质量零件的机械加工质量不仅指加工精度,而且包括加工表面质量。

机械加工后的零件表面实际上不是理想的光滑表面,它存在着不同程度的表面粗糙度、冷硬、裂纹等表面缺陷。

虽然只有极薄的一层(几微米~几十微米),但都错综复杂地影响着机械零件的精度、耐磨性、配合精度、抗腐蚀性和疲劳强度等,从而影响产品的使用性能和寿命,因此必须加以足够的重视。

一、影响机械加工表面质量的因素1.表面质量对产品性能的影响零件的磨损过程:起始磨损——正常磨损——快速磨损。

表面粗糙度太大和太小都不耐磨。

表面粗糙度太大,接触表面的实际压强增大,粗糙不平的凸峰相互咬合、挤裂、切断,故磨损加剧;表面粗糙度太小,也会导致磨损加剧。

因为表面太光滑,存不住润滑油,接触面间不易形成油膜,容易发生分子粘结而加剧磨损。

表面粗糙度的最佳值与机器零件的工作情况有关,载荷加大时,磨损曲线向上、向右移动,最佳表面粗糙度值也随之右移。

纹理方向与运动方向相同时,耐磨性较好。

加工表面的冷作硬化,一般能提高零件的耐磨性。

因为它使摩擦副表面层金属的显微硬度提高,塑性降低,减少了摩擦副接触部分的弹性变形和塑性变形。

并非冷作硬化程度越高,耐磨性就越高,这是因为过分的冷作硬化,将引起金属组织过度“疏松”,在相对运动中可能会产生金属剥落,在接触面间形成小颗粒,使零件加速磨损。

图1面粗糙度随前角的变化③切削液带来的影响。

在加工金属的过程中,选择合适的切削液,可以冷却金属的加工温度,润滑金属的加工,从而减少刀具与金属的摩擦,进而降低加工过程中带来的塑性形变,减少积屑瘤和鳞刺的发生,从而大幅度降低金属表面的粗糙度。

1.2磨削加工对于金属表面粗糙度的影响由于砂轮的运动滑擦、切划所造成的金属表面粗糙可以根据单位面积上的刻痕进行判断,刻痕越细腻均匀,属表面的粗糙程度就越低。

切削加工带来的影响,不仅是几何结构的原因,还有塑性形变等物理原因的影响。

金属加工表面的经常性挤压所带来的的塑性变形也会因为加工过程中的过高温度而大幅度提升金属表面的粗糙程度。

内燃机与配件因此,影响金属表面粗糙度的磨削加工原因主要有:①砂轮粒度、硬度带来的影响。

砂轮的粒度也会对金属表面粗糙程度造成影响。

金属表面的磨粒越多,粒度的程度越细致,金属表面加工留下的刻痕就会愈加致密,从而使得金属表面粗糙程度降低。

此外,砂轮的硬度也会对金属表面的粗糙度造成影响,砂轮的硬度适度,会在磨粒钝化使其自觉及时脱落,从而对新露出来的磨砺进行加工。

以上,就是金属具有的“自砺性”。

要注意砂轮不能使用过度,所以要注意在日常作业中进行及时、有效的检修,从而去掉已经被钝化的魔粒,这样做可以确保砂轮拥有正常的微刃性和等高性。

②工件材料带来的影响。

不同工件材料,他们在塑性、导热性、硬度和韧性上有很大区别,因此,工件材料的选择也会对金属表面的粗糙度造成影响。

比如,过硬会钝化磨粒,过软会堵塞砂轮;又比如,韧性大的会增加金属表面粗糙度,导热性能差的也是如此。

③磨削用量带来的影响。

砂轮提速,可以通过减少塑性形变而降低金属的表面粗糙度,这是因为,砂轮提速会导致磨削表面不能及时塑性变形。

若想要增加粗糙度,可以通过增加磨削深度和加工速度进行。

我们也可以通过使用更大的磨削深度去改进磨削效率,但要注意在降低表面粗糙时应该使用小的磨削深度进行。

④磨削液及其它原因带来的影响。

影响机械加工表面质量的因素及改进措施摘要:随着机械越来越精密,为了保证其能够正常的运转,延长其使用寿命,就需要严格控制表面质量。

为了严把质量关,对机械每一个组装的部位都要经过严格的质量审核,避免一切可能影响机械的因素发生。

本文分析了影响机械加工表面质量的因素,总结了提高机械加工表面质量的改进措施。

关键词:机械加工,表面质量, 因素, 改进措施Abstract: with the mechanical more and more precise, in order to guarantee the normal operation of the can and prolong the service life, just need to strictly control the quality of the surface. In order to strict quality and mechanical each of the parts are assembled through strict quality audit, avoid all may affect the mechanical factors happen. This paper analyzes the impact of mechanical processing factors on the quality of the surface, and summarizes the improvement of the machining surface quality improvement measures.Keywords: mechanical processing, surface quality and factors, the improvement measures随着人类社会的发展及人们对产品质量要求的进一步提高,许多在高温、高压、重载等特殊环境下工作的重要零件,表面承受着巨大的应力和周围介质的腐蚀作用,零件表面的任何一处细微的缺陷都有可能导致零件的损坏。

影响金属切削加工表面质量的因素

机械加工表面质量,是指零件在机械加工后被加工面的微观不平度,也叫粗糙度,其加工后的表面质量直接影响被加工件的物理、化学及力学性能。

产品的工作性能、可靠性、寿命在很大程度上取决于主要零件的表面质量。

因此,正确地理解零件表面质量内涵,分析机械加工过程中影响加工表面质量的各种工艺因素,改善表面质量、提高产品使用性能具有重要的意义。

1. 影响机械加工表面质量的因素

1.1 机器使用性能对机械加工表面质量的影响

(1)耐磨性对表面质量的影响。

一个刚加工好的摩檫副的两个接触表面之间,最初阶段在

表面粗糙的峰部触,实际接触面积远小于理论接触面积,在相互接触的部有非常大的单位应力,使实际接触面积处产生塑性变形、弹性变形和峰部之间的剪切破坏,引起严重磨损。

(2)疲劳强度对表面质量的影响。

在交变载荷作用,表面粗糙度的凹谷部位容易引起应力

集中,产生疲劳纹。

表面粗糙度值愈大,表面的纹痕愈深,纹底半径愈,抗疲劳破坏的能力就愈差。

残余应力对零件疲劳强度的影响很大。

表面层残余拉应力将使疲劳裂纹扩大,加速疲劳破坏;而表面层残余应力能够阻止疲劳裂纹的扩展,延缓疲劳破坏的产生。

(3)耐蚀性对表面质量的影响。

零件的耐蚀性在很大程度上取决于表面粗糙度。

表面粗糙

度值愈大,则凹谷中聚积腐蚀性物质就愈多。

抗蚀性就愈差。

表面层的残余拉应力会产生应力腐蚀开裂,降低零件的耐磨性,而残余压应力则能防止应力腐蚀开裂。

1.2 影响表面粗糙度的因素

(1)切削加工影响表面粗糙度的因素。

①刀具几何形状的反映刀具相对于工件作进给运动时,在加工表面留下了切削层残留面积,其形状是刀具几何形状的反映。

②工件材料的

性质加工塑性材料时,由刀具对金属的挤压产生了塑性变形,加之刀具迫使切屑与工件分离的撕裂作用,使表面粗糙度值加大。

③切削用量加工脆性材料时,切削速度对于粗糙

度影响不大;加工塑性材料时,积屑瘤对粗糙度影响很大。

(2)磨削加工影响表面粗糙度的因素。

影响磨削表面粗糙的主要因素有:砂轮的粒度、砂

轮的硬度、砂轮的修整、磨削速度、磨削径向、进给量与光磨次数、工件圆周进给速度与轴向进给量、冷却润滑液等。

1.3 影响加工表面层物理机械性能的因素

(1)表面层冷作硬化。

机械加工过程中因切削力作用产生的塑性变形,使品格扭曲、畸变,晶粒间产生剪切滑移,品粒被拉长和纤维化,甚至破碎,这些都会使表面层金属的硬度和强度提高,这种现象称为冷作硬化(或称为强化)。

影响冷作硬化的主要因素有:切削刃钝

圆半径增大,对表层金属的挤压作用增强,塑性变形加剧,导致冷硬增强。

刀具后刀面磨损增大,后刀面与被加工表面的摩擦加剧,塑性变形增大,导致冷硬增强。

切削速度增大,刀具与工件的作用时间缩短,使塑性变形扩展深度减小,冷硬层深度减小。

切削速度增大后,切削热在工件表面层上的作用时间也缩短,将使冷硬程度增加。

进给量增大,切削力也增大,表层金属的塑性变形加剧,冷硬作用加强。

工件材料的塑性愈大,冷硬现象就愈严重。

(2)表面层材料金相组织变化。

当切削热使被加工表面的温度超过相变温度后,表层金属

的金相组织将会发生变化。

主要有磨削烧伤、淬火烧伤和退火烧伤三种。

改善磨削烧伤有两个途径:一是尽可能地减少磨削热的产生;二是改善冷却条件,尽量使产生的热量少传

人工件。

正确选择砂轮,合理选择切削用量改善冷却条件。

(3)表面层残余应力。

表面残余应力产生的原因:一是切削时在表面金属层产生了残余应力,而在里层金属中产生残余拉应力。

二是切削加工中,切削区会有大量的切削热产生。

三是不同金相组织表面层金属产生了金相组织的变化,表层金属比容的变化必然要受到与之相连的基体金属的阻碍,因而就有残余应力产生。

2 提高机械加工工件表面质量的措施

(1)制订科学合理的工艺规程是保证工件表面质量的基础。

科学合理的工艺规程是加工工

件的方法依据。

只有制订了科学合理的工艺规程,才能为加工工件表面质量满足要求提供科学合理的方法依据,使加工工件表面质量满足要求成为可能。

对科学合理的工艺规程的要求是工艺流程要短,定位要准确,选择定位基准时尽量使定位基准与设计基准重合。

(2)合理的选择切削参数是保证加工质量的关键。

选择合理的切削参数可以有效抑制积屑

瘤的形成,降低理论加工残留面积的高度,保证加工工件的表面质量。

切削参数的选择主要包括切削刀具角度的选择、切削速度的选择和切削深度及进给速度的选择等。

试验证明,在加工塑性材料时若选择较大前角的刀具可以有效抑制积屑瘤的形成,这是因为刀具前角增大时,切削力减小,切削变形小,刀具与切屑的接触长度变短,减小了积屑瘤形成的基础。

(3)合理的选择切削液是保证加工工件表面质量的必要条件。

选择合理的切削液可以改善

工件与刀具间的摩擦系数,可降低切削力和切削温度,从而减轻刀具的磨损,以保证工件的加工质量

(4)工件主要工作表面最终工序加工方法的选择至关重要。

工件主要工作表面最终工序加工方法的选择至关重要,因为最终工序在该工作表面留下的残余应力将直接影响机器零件的使用性能。

选择零件主要工作表面最终工序加工方法,须考虑该零件主要工作表面的具体工作条件和可能的破坏形式。

3 结论

工件的表面质量与其使用性能密切相关,工件的使用性能是以保证机器正常工作为前提的设计要求,因此在加工工件过程中,我们还应从经济效益等多方面考虑,才能既保证工件表面的加工质量,又避免增大零件的制造成本,造成不必要的损失。

只有了解和掌握影响机械加工表面质量的因素,才能在生产实践中,采取相应的工艺措施,减少零件因表面质量缺陷而引起的加工质量问题,从而提高机械产品的使用性能、寿命和可靠性。

免责声明:本文仅代表作者个人观点,与本网无关。