重型汽车双级主减速器设计

- 格式:doc

- 大小:292.50 KB

- 文档页数:35

《汽车设计》课程设计主减速器设计专 业:车辆工程班级: 姓 名: 学 号:二〇一四年十二月、目录一、任务1.1发动机最大功率P emax及相应转速n p .....................................................................1.2 发动机最大转矩Temax和相应转速n T ..................................................................1.3主减速器传动比设计.............................................................................................1.4最低挡传动比确定 ................................................................................................1.5各档传动比选择....................................................................................................二、主减速器结构形式的确定..........................................................................................2.1主减速器的减速形式 ..............................................................................................2.2 主减速器的齿轮类型 .............................................................................................2.3 主减速器主、从动锥齿轮的支承方案....................................................................2.3.1、主动锥齿轮的支承 ........................................................................................2.3.2、从动锥齿轮的支承 ........................................................................................三、主减速器的结构设计与校核 ......................................................................................3.1双级主减速器传动比分配 .......................................................................................3.2主减速器齿轮参数的选择 .......................................................................................3.2.1、齿数的选择................................................................................................3.2.3、齿轮端面模数的选择 ....................................................................................3.2.4、齿面宽的选择............................................................................................3.2.5、螺旋锥齿轮螺旋方向...................................................................................3.2.6、螺旋角的选择..............................................................................................3.2.7、齿轮法向压力角的选择.................................................................................3.3主减速器螺旋锥齿轮的几何尺寸计算与强度计算 ..................................................3.3.1 主减速器螺旋锥齿轮的几何尺寸计算.............................................................3.3.2 主减速器螺旋锥齿轮的强度校核....................................................................3.3.2.1、主减速器螺旋锥齿轮的强度计算.........................................................3.3.2.2、轮齿的弯曲强度计算 ...........................................................................3.3.2.3、轮齿的接触强度计算 .........................................................................3.3.3第二级齿轮模数的确定....................................................................................3.3.3.1、材料的选择和应力的确定....................................................................3.3.3.2、齿轮的弯曲强度设计计算....................................................................3.3.4双级主减速器的圆柱齿轮基本参数的选择 ......................................................3.3.5齿轮的校核 ......................................................................................................3.3.5.1、齿轮弯曲强度校核...............................................................................3.3.5.2、齿面接触强度校核...............................................................................3.4主减速器齿轮的材料及热处理................................................................................ 结论 ..............................................................................................................................主减速器设计一、任务:○1、确定主减速器方案。

1 引言1.1 概述主减速器是汽车驱动桥中的重要部件。

驱动桥主要包括主减速器总成、差速器、驱动桥壳等。

主减速器的功用是将输入的转矩增大并相应降低转速,以及当发动机纵向布置时还具有改变旋转方向的作用。

为满足不同的使用要求,主减速器的结构形式也是不同的。

按参加减速传动的齿轮副数目分,有单级式主减速器和双级式主减速器,在双级式主减速器中,若第二级减速器齿轮有两对,并分置于两侧车轮附近,实际上成为独立部件,则称为轮边减速器。

按主减速器传动比挡数分,有单速式减速器和双速式减速器,前者的传动比是固定的,后者有两个传动比供驾驶员选择,以适应不同行驶条件的需要。

按齿轮副结构形式分,减速器有圆柱齿轮式、圆锥齿轮式和准双曲面齿轮式等。

1.2 主减速器发展趋势20世纪70-80年代,世界上减速器技术有了很大的发展,且与新技术革命的发展紧密结合。

通用减速器的发展趋势如下:①高水平、高性能。

圆柱齿轮普遍采用渗碳淬火、磨齿,承载能力提高4倍以上,体积小、重量轻、噪声低、效率高、可靠性高。

②积木式组合设计。

基本参数采用优先数,尺寸规格整齐,零件通用性和互换性强,系列容易扩充和花样翻新,利于组织批量生产和降低成本。

③型式多样化,变型设计多。

摆脱了传统的单一的底座安装方式,增添了空心轴悬挂式、浮动支承底座、电动机与减速器一体式联接,多方位安装面等不同型式,扩大使用范围。

促使减速器水平提高的主要因素有:①理论知识的日趋完善,更接近实际(如齿轮强度计算方法、修形技术、变形计算、优化设计方法、齿根圆滑过渡、新结构等)。

②采用好的材料,普遍采用各种优质合金钢锻件,材料和热处理质量控制水平提高。

③结构设计更合理。

④加工精度提高到ISO5-6级。

⑤轴承质量和寿命提高。

⑥润滑油质量提高。

自20世纪60年代以来,我国先后制订了JB1130-70《圆柱齿轮减速器》等一批通用减速器的标淮,除主机厂自制配套使用外,还形成了一批减速器专业生产厂。

目前,全国生产减速器的企业有数百家,年产通用减速器25万台左右,对发展我国的机械产品作出了贡献。

载货汽车双极主减速器设计毕业论文一、概览随着物流行业的快速发展,载货汽车的需求与日俱增,其性能和设计质量对于运输效率和安全性至关重要。

作为载货汽车的核心部件之一,双极主减速器在车辆动力传输和性能优化方面扮演着举足轻重的角色。

本文旨在深入探讨载货汽车双极主减速器的设计研究,以期提高减速器的性能,满足现代载货汽车的高效、安全、可靠等要求。

本文首先概述了研究背景和意义,介绍了载货汽车双极主减速器在车辆传动系统中的作用及其发展现状。

阐述了研究的主要内容和目标,包括减速器的设计原理、结构特点、性能参数等。

在此基础上,本文的重点是探讨双极主减速器的设计优化方案,以提高其承载能力和传动效率,降低能耗和噪音,并增强其可靠性和耐用性。

文章还将对设计过程中遇到的关键问题和解决方法进行深入剖析,展示研究成果的实用价值和理论意义。

在论文的结构安排上,本文将遵循科学严谨的研究方法和技术路线。

首先进行文献综述,梳理国内外相关研究现状和进展;其次进行理论分析和数学建模,研究双极主减速器的设计理论和优化方法;然后进行实验验证和性能评估,确保设计的减速器的性能和可靠性;最后进行总结和展望,对研究成果进行总结评价,并提出未来研究的方向和展望。

本文的研究成果将为载货汽车双极主减速器的设计提供理论支持和技术指导,对于提高载货汽车的性能和运输效率具有重要意义。

本文的研究成果也可以为其他类型车辆的减速器设计提供参考和借鉴。

本文旨在通过深入研究和实践,推动载货汽车双极主减速器设计的进步和发展。

1. 研究背景及意义随着经济的飞速发展,物流行业在中国乃至全球范围内都呈现出蓬勃发展的态势。

作为物流行业的重要组成部分,载货汽车在其中扮演着至关重要的角色。

它们承载着大量的货物,穿梭于城市的各个角落,为人们的生产和生活提供了便利。

随着物流需求的不断增加,载货汽车的载重、速度、效率等性能要求也在不断提高。

主减速器作为载货汽车传动系统中的重要组成部分,其性能直接影响到整车的动力性、经济性和安全性。

毕业设计题目:CA1091驱动桥测绘设计(二级主减速器)学生姓名:指导教师:学院:专业班级:2019年6月CA1091驱动桥测绘设计(二级主减速器)摘要本课题是双级主减速器驱动桥的设计,因此选用了CA1091中卡,本文主要介绍此车型驱动桥主要部件的设计方法及设计过程。

根据此车型采用的一汽CA10TA130M变速箱及其基本的参数,本说明书将以“驱动桥设计”内容对驱动桥及其主要零部件的结构型式与设计计算作一一介绍。

它是传动系末端的一种机制,变速箱产生的速度和扭矩可以通过改变变速箱的速度和扭矩传递给驱动轮。

承受汽车的载荷、垂直力、纵向力、侧向力、扭转力、车轮、车架和车厢的冲击载荷。

驱动轴还提供最大扭矩,以承受驱动系统中的反作用扭矩。

驱动桥的结构和参数直接影响车辆的可靠性,耐用性,动态性能、平顺性、采用性和操纵性。

本文首先介绍了汽车驱动桥的总体结构和影响因素,介绍了汽车驱动桥的各种形式及其优缺点.此次设计将CA1091的主减速器作为二级减速器的解放汽车,二级减速器选用为圆柱齿轮,差速器的选用为对称锥齿轮行星的差速器,目前广泛应用。

半轴采用全浮式支承,半轴壳体为整体铸造半轴壳体。

本设计完成了主减速器、差速器、半轴和桥壳的设计计算和验算。

此外,本文的设计还采用了计算机辅助设计软件映射。

关键词驱动桥;主减速器;全浮式半轴;桥壳;差速器目录摘要 (I)1绪论 (1)1.1研究背景 (1)1.2.1 研究目的 (1)1.2.2 研究意义 (1)1.3 国内外研究现状 (2)1.3.1 国外研究现状 (2)1.3.2 国内研究现状 (2)1.4 研究内容及方法 (2)1.4.1 研究内容 (2)1.4.2 研究方法 (2)2 设计方案的确定 (3)2.1 基本参数的选择 (3)2.2 主减速比的计算 (3)2.3 主减速器结构方案确定 (4)2.4 差速器的选择 (5)2.5 半轴型式的确定 (5)2.6 本章小结 (5)3主减速器的基本参数选择及设计计算 (6)3.1主减速齿轮载荷计算 (6)3.2 主减速器齿轮参数选择 (7)3.3主减速器螺旋锥齿轮几何尺寸计算及其强度计算 (7)3.4第二级斜齿圆柱齿轮基本参数的选择 (10)3.5第二级斜齿圆柱齿轮的校核 (11)3.6主减速器轴承的计算 (12)3.7主减速器的润滑 (14)3.8本章小结 (14)4差速器设计 (15)4.1差速器的作用 (15)4.2对称式圆锥行星齿轮差速器 (15)4.2.1差速器齿轮的几何尺寸计算与强度计算 (15)4.3 本章小结 (18)5半轴设计 (19)5.1半轴的设计与计算 (19)5.1.1全浮式半轴的设计计算 (19)5.1.2 半轴的结构设计及材料与热处理 (20)5.2 本章小结 (20)6驱动桥桥壳设计 (21)6.1汽车受最大侧向力时桥壳的强度计算 (21)6.2本章小结 (23)结论 (25)致谢 (26)参考文献 (27)CA1091驱动桥测绘设计(二级主减速器)1绪论1.1研究背景在现代汽车当中,汽车的燃油消耗量为大多数人们所关心的问题,想要在汽车领域获得较大的竞争力,低油耗,动力性强是必不可少的部分。

毕业设计(论文)开题报告汽车与交通工学生姓名系部专业、班级车辆工程B07-5班程学院从事车辆工程是否外聘□是□√否指导教师姓名职称讲师专业题目名称重型货车驱动桥设计一、课题研究现状、选题目的和意义1、选题目的:本设计课题是重型载货汽车驱动桥的设计。

驱动桥作为汽车四大总成之一,它的性能的好坏直接影响整车性能,而对于载重汽车显得尤为重要。

当采用大功率发动机输出大的转矩以满足目前载重汽车的快速、重载的高效率、高效益的需要时,必须要搭配一个高效、可靠的驱动桥。

所以设计出结构简单、工作可靠、造价低廉的驱动桥,能大大降低整车生产的总成本,推动汽车经济的发展。

2、选题意义:汽车驱动桥位于传动系的末端,其基本功用是增大由传动轴或直接从变速器传来的转矩,将转矩合理的分配给左、右驱动车轮具有汽车行驶运动学所要求的差速功能;同时,驱动桥还要承受作用于路面和车架或车厢之间的铅垂力、纵向力和横向力。

驱动桥一般由主减速器,差速器,驱动车轮的传动装置和桥壳组成。

汽车传动系总任务是传递发动机的动力,使之适应于汽车行驶的需要。

在一般汽车的机械式传动中,有了变速器还不能完全解决发动机特性与汽车行驶要求间的矛盾和结构布置上的问题。

首先是因为绝大多数的发动机在汽车上是纵向安置的,为使其转矩能传给左、右驱动桥的主减速器来改变转矩的传递方向,同时还得有驱动桥的差速器来解决左、右驱动车轮间的转矩分配问题和差速要求。

其次是因为变速器的主要任务仅在于通过选择适当的档位数及各档传动比,以使内燃机的转矩—转速特性能适应汽车在各种行驶阻力下对动力性与经济性的要求,而驱动桥主减速器的功用则在于当变速器处于最高档位时,使汽车有足够的牵引力、适当的最高车速和良好的燃料经济性。

对于重型载货汽车来说,要传递的转矩较乘用车和客车,以及轻型商用车都要大得多,以便能够以较低的成本运输较多的货物,所以选择功率较大的发动机,这就对传动系统有较高的要求,而驱动桥在传动系统中起着举足轻重的作用。

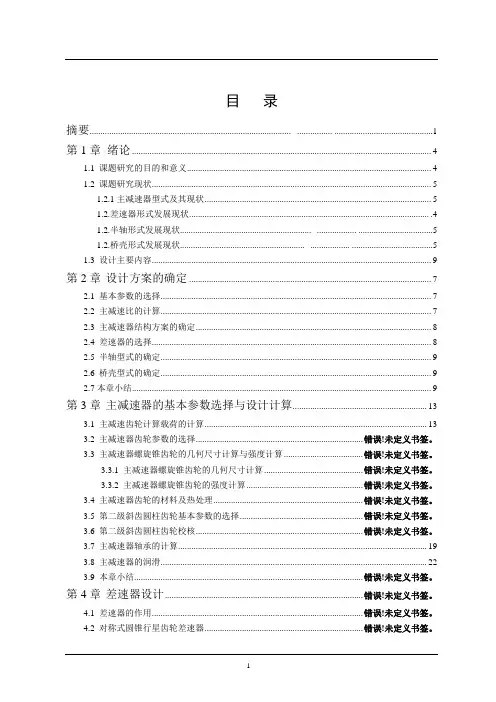

目录摘要............................................................................................ ................ (1)第1章绪论 (4)1.1 课题研究的目的和意义 (4)1.2 课题研究现状 (5)1.2.1主减速器型式及其现状 (5)1.2.差速器形式发展现状............................................................................................................. .41.2.半轴形式发展现状............................................................ .................. . (5)1.2.桥壳形式发展现状......................................................... .................. . (5)1.3 设计主要内容 (9)第2章设计方案的确定 (7)2.1 基本参数的选择 (7)2.2 主减速比的计算 (7)2.3 主减速器结构方案的确定 (8)2.4差速器的选择 (8)2.5半轴型式的确定 (9)2.6桥壳型式的确定 (9)2.7本章小结 (9)第3章主减速器的基本参数选择与设计计算 (13)3.1 主减速齿轮计算载荷的计算 (13)3.2 主减速器齿轮参数的选择......................................................................... 错误!未定义书签。

3.3 主减速器螺旋锥齿轮的几何尺寸计算与强度计算................................. 错误!未定义书签。

Pro/e大作业——减速器设计成绩栏目录_ _______________________________________________________________________________一.减速器设计数据来源--------------------------------------- 二.设计特点------------------------------------------------------ 三.整体设计思路------------------------------------------------ 四.减速器基本参数--------------------------------------------- 五.减速器零件模型---------------------------------------------1.零件设计-------------------------------------------------------------2.装配体设计---------------------------------------------------------- 六.装配体性能分析----------------------------------------------1)对减速器模型进行运动仿真分析-----------------------------2)力学性能分析-----------------------------------------------------七.生成工程图------------------------------------------------------1.零件工程图---------------------------------------------------------2.装配体工程图------------------------------------------------------八.总结---------------------------------------------------------------一.减速器设计数据来源由于我们在《机械设计课程设计》课中做过了减速器的设计,我们就利用现有的资源来进行在Pro/e环境中的建模与分析,实际上现有的资源有两位组员是电子版的,由于我们组长的数据较完整准确,所以,经团队商量,就敲定了用该电子版资源作为建模的原始数据,并且在实际的建模过程中,可能由于一些干涉的因素的干扰,我们对原始数据进行了适当的修改和调整,最终完成了这次机械设计软件应用课程设计大作业。

目录1前言 (2)2 总体方案论证 (3)2.1非断开式驱动桥 (3)2.2断开式驱动桥 (4)2.3多桥驱动的布置 (4)3 主减速器设计 (6)3.1主减速器结构方案分析 (6)3.2主减速器主、从动锥齿轮的支承方案 (7)3.3主减速器锥齿轮设计 (9)3.4主减速器锥齿轮的材料 (11)3.5主减速器锥齿轮的强度计算 (12)3.6主减速器锥齿轮轴承的设计计算 (13)4 差速器设计 (18)4.1差速器结构形式选择 (19)4.2普通锥齿轮式差速器齿轮设计 (19)4.3差速器齿轮的材料 (21)4.4普通锥齿轮式差速器齿轮强度计算 (21)5 驱动车轮的传动装置设计 (23)5.1半轴的型式 (23)5.2半轴的设计与计算 (23)5.3半轴的结构设计及材料与热处理 (26)6 驱动桥壳设计 (27)6.1桥壳的结构型式 (27)6.2桥壳的受力分析及强度计算 (28)7 结论 (29)致谢 (30)附件清单 (31)1前言本课题是对货车驱动桥的结构设计。

故本说明书将以“驱动桥设计”内容对驱动桥及其主要零部件的结构型式与设计计算作一一介绍。

驱动桥的设计,由驱动桥的结构组成、功用、工作特点及设计要求讲起,详细地分析了驱动桥总成的结构型式及布置方法;全面介绍了驱动桥车轮的传动装置和桥壳的各种结构型式与设计计算方法。

汽车驱动桥是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。

汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等有直接影响。

另外,汽车驱动桥在汽车的各种总成中也是涵盖机械零件、部件、分总成等的品种最多的大总成。

例如,驱动桥包含主减速器、差速器、驱动车轮的传动装置(半轴及轮边减速器)、桥壳和各种齿轮。

信息商务学院毕业设计说明书重型汽车车桥主减速器设计重型汽车车桥主减速器设计摘要:随着社会的不断进步,生活程度的不断进步,机械化越来越取代手工。

这样大量解放了人类的为生活而消耗的体能。

在不久的将来,汽车将普及各个家庭,重型汽车作为汽车的一部分,而重型汽车也会越来越进步性能与稳定性。

主减速器的设计对重型汽车的车桥的可靠性、稳定性有着举足轻重的作用,也影响着重型汽车行驶的动力行和平顺性。

因此主减速器的构造形式以及设计相当于重型汽车的灵魂。

主减速器的主要功用就是减小转速以及增大扭矩。

就是以少数带动多数,从而到达减速效果,并且还能利用特殊齿轮改变方向。

但是对于重型汽车而言,因为体积大承受的压力也大,所以对主减速器的会有合适重型汽车特别的要求。

因为重型汽车有时候不可防止需要走一些凹凸不平的路面,这就需要主减速器的外形尺寸要小一点,要产生足够的离地间隙,保证正常的行驶在路面上。

齿轮的衔接、传动要平稳,尽量产生的噪音小。

有强大的动力性,并且具有高的传动效率。

以为重型汽车一般工作的环境恶劣,所以对主减速器的刚度和强度有较强的要求。

主减速器的质量尽可能的小,可以改善重型汽车行驶的平顺性。

还有一个就是构造要简单,便于拆装。

主减速器一般分为单级主减速器和双级主减速器,在进展单、双级主减速器的选择与抉择中,根据系统的分析与调研,感觉双级主减速器更合适重型汽车。

下面进展重型汽车双级主减速器的设计。

关键词:重型汽车;主减速器The design of the main reducer heavy automobile axleAbstract:With the continuous progress of society, the continuous improvement of living standards, more and more machinery to replace the manual. Such a large number of the liberation of the human life and consumption of physical. In the near future, the car will be popular in all families, heavy vehicles as part of the car, but also more and more heavy-duty vehicles to improve performance and stability. Finaldesign of heavy vehicle axle of the reliability, stability has a pivotal role, also affects the heavy vehicle driving power, and smooth. So the structure of the main reducer and the design is equivalent to the soul of the heavy truck.The main function of the main reducer is to reduce the speed and increase torque. Is a small number of led to the majority, so as to achieve the reduction effect, and can also use the special gear to change direction. But for heavy vehicles, because of the large size of the pressure is also large, so the main reducer will be suitable for the special requirements of heavy vehicles. Because of the heavy duty truck sometimes inevitable need to go some uneven pavement, which requires main deceleration device dimensions should be smaller, to generate sufficient ground clearance, to ensure the normal driving on the road. The connection of the gear, the transmission must be smooth, as far as possible the noise is small. The qualityof the main reducer is as small as possible, which can improve the ride comfort of heavy duty vehicles. There is a structure to be simple, easy to assemble and disassemble.Main reducer is generally divided into single-stage main reduction device and maintwo-stage reducer, in single, double stage main reduction device of choice and choices, according to the system analysis and the investigation and study, feeling main two-stage reducer is more suitable for heavy duty truck. Design of double stage main reducer for heavy duty truck.Keywords:heavy duty truck;main reducer目录摘要ⅡAbstract Ⅲ1绪论 51.1 本设计的目的和意义 51.2 国内外对主减速器研究的现状以及将来的开展趋势 51.3 本次设计研究的主要内容 62主减速器设计的选择与设计72.1 单级主减速器与双级主减速器的选择 72.2 重型汽车双级主减速器设计满足的要求 92.3 双级主减速器的传动形式以及布置 102.4 双级主减速器的构造以及示意图 10 2.5 双级主减速器的设计 12 2.6 传动比的分配 12 2.7 一级减速即螺旋锥齿轮的设计 12 2.8 重型汽车双级主减速器的强度计算 152.9 斜齿圆柱齿轮的强度校核173 轴与轴承的设计18 3.1 锥齿轮以及斜齿圆柱齿轮的支撑方案 18 3.2 主动锥齿轮轴的强度计算以及设计 20 3.3 从动锥齿轮的设计校核 213.4 轴承的载荷计算224 结论27参考文献28致谢 301 绪论1.1 本设计的目的和意义随着社会的不断进步,生活程度的不断进步,机械化越来越取代手工。

解放双级主减速器驱动桥毕业设计第1章绪论1.1驱动桥的结构及其种类1.1.1 汽车车桥的种类车桥(也称车轴)通过悬架与车架(或承载式车⾝)相连,它的两端安装车轮,其功⽤是传递车架(或承载式车⾝)于车轮之间各⽅向的作⽤⼒及其⼒矩。

根据悬架结构的不同,车桥分为整体式和断开式两种。

当采⽤⾮独⽴悬架时,车桥中部是刚性的实⼼或空⼼梁,这种车桥即为整体式车桥;断开式车桥为活动关节式结构,与独⽴悬架配⽤。

根据车桥上车轮的作⽤,车桥⼜可分为转向桥、驱动桥、转向驱动桥和⽀持桥四种类型。

其中,转向桥和⽀持桥都属于从动桥,⼀般货车多以前桥为转向桥,⽽后桥或中后两桥为驱动桥。

1.1.2 驱动桥的种类及其结构组成驱动桥作为汽车的重要的组成部分处于传动系的末端,其基本功⽤是增⼤由传动轴或直接由变速器传来的转矩,将转矩分配给左、右驱动车轮,并使左、⽯驱动车轮具有汽车⾏驶运动学所要求的差速功能;同时,驱动桥还要承受作⽤于路⾯和车架或车厢之间的铅垂⼒、纵向⼒和横向⼒。

在⼀般的汽车结构中、驱动桥包括主减速器(⼜称主传动器)、差速器、驱动车轮的传动装置及桥壳等部件如图1.1所⽰。

对于各种不同类型和⽤途的汽车,正确地确定上述机件的结构型式并成功地将它们组合成⼀个整体——驱动桥,乃是设计者必须先解决的问题。

驱动桥的结构型式与驱动车轮的悬挂型式密切相关。

当驱动车轮采⽤⾮独⽴悬挂时,例如在绝⼤多数的载货汽车和部分⼩轿车上,都是采⽤⾮断开式驱动桥;当驱动车轮采⽤独⽴悬挂时,则配以断开式驱动桥。

本次设计采⽤⾮独⽴悬架,整体式驱动桥。

这种类型的车⼀般的设计多采⽤双级减速器,因为本次设计的汽车选择的是载货汽车,要求较⼤传动⽐,它与单级减速器相⽐,在保证离地间隙的同时可以增⼤主传动⽐。

12 3 456789101-半轴2-圆锥滚⼦轴承3-⽀承螺栓4-主减速器从动锥齿轮5-油封6-主减速器主动锥齿轮7-弹簧座8-垫圈9-轮毂10-调整螺母图1.1 驱动桥1.1.3 驱动桥结构组成1.主减速器型式及其现状主减速器的结构形式,主要是根据其齿轮类型、主动齿轮和从动齿轮的安装(1)主减速器齿轮的类型在现代汽车驱动桥中,主减速器采⽤得最⼴泛的是螺旋锥齿轮和双曲⾯齿轮。

摘要在现代汽车驱动桥上,主减速器的功用是将输入的转距增大并相应降低转速,以及当发动机纵置时还具有改变转矩旋转方向的作用。

单级主减速器通常由主动齿轮和从动齿轮组成。

在双级主减速器中,通常还要加一对圆柱齿轮或一组行星齿轮。

在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。

主减速器采用的最广泛的是螺旋锥齿轮和双曲面齿轮。

在某些公共汽车和重型汽车上有时也选用蜗轮传动。

本文中,首先要确定主减速器齿轮型式为双曲面面齿轮和发动机最大转矩,主减速器减速比,变速器一档传动比。

然后,进行驱动桥各个部分主要参数进行计算。

最后对主、从动锥齿轮,差速器圆锥齿轮,半轴齿轮,全浮式半轴,驱动桥壳强度进行校核。

关键词: 主减速器;双曲面锥齿轮;差速器;半轴ABSTRACTNowadays, the main reducer, which on modern car driving axle, is used to increase the imported torque and correspond to decrease its speed, at the mean while, it also can change the direction of torque when engine is longitudinal. Single-stage reducer is usually composed of the main driving gear and driven gear. In main two-stage reducer, a spur gear or a group of planetary gear also included. In the wheel-side reducer, helical gears drive or planetary gear is adopted, which is laid of common parallel coaxial. spiral bevel gear gear and hypoid gears are broadly adopted by main reducer. Worm transmission is used by some buses and trucks.In the paper,ensure that the gear style of the main reducer is hypoid gear and the maximum engine torque firstly .Then calculate the main parameters of every components of the drive axle.Finally,check the strength of the main,driven bevel gear, cone planetary differential gear, axle gear and the whole floating half-axle .Key word: Main reducer; Hypoid gears; Cone planetary differential gear;Half-axle目录摘要 (1)ABSTRACT (2)第一章概述 (5)1.1 研究本课题的目的和意义 (5)1.2 主减速器的定义种类功用 (5)1.3 本次设计的主要内容 (7)第二章主减速器的设计 (8)2.1 主减速器的结构型式的选择 (8)2.1.1 主减速器的减速型式 (8)综上所述,本车采用单级主减速器。

重型货车减速器设计[大全五篇]第一篇:重型货车减速器设计摘要汽车主减速器是驱动桥最重要的组成部分,其功用是将万向传动装置传来的发动机转矩传递给驱动车轮,是汽车传动系中减小转速、增大扭矩的主要部件。

对发动机纵置的汽车来说,主减速器还有改变动力传输方向的作用。

与国外相比,我国的车用减速器开发设计不论在技术上、制造工艺上,还是在成本控制上都存在不小的差距,尤其是齿轮制造技术缺乏独立开发与创新能力,技术手段落后。

目前比较突出的问题是,行业整体新产品开发能力弱、工艺创新及管理水平低,企业管理方式较为粗放,相当比例的产品仍为中低档次,缺乏有国际影响力的产品品牌,行业整体散乱情况依然严重。

本课题设计的是重型货车双级减速器,它由两对齿轮副组成,i0较大,可以增大离地间隙,提高了汽车的通过性,本文首先确定主要部件的结构型式和主要设计参数;然后参考类似驱动桥的结构,确定出总体设计方案;最后对主,从动锥齿轮的强度进行校核以及对支承轴承进行了寿命校核。

本文采用双曲面锥齿轮作为重型货车的主减速器,希望这能作为一个课题继续研究下去。

总体来说,车用减速器发展趋势和特点是向着六高、二低、二化方向发展,即高承载能力、高齿面硬度、高精度、高速度、高可靠性、高传动效率,低噪声、低成本,标准化、多样化。

关键字:重型货车驱动桥双级减速器锥齿轮AbstractThe automobile main gear box is the driving axle most important constituent, its function is the motor torque whichtransmits the rotary transmission device transmits for actuates the wheel, is in the automobile power transmission reduces the rotational speed, to increase the torque the major component.The automobile which vertical sets to the engine, the main gear box also has the change power transmission direction function.With overseas compares, our country's Che Yong reduction gear development design, no matter technically, in fabrication technology, has not the small disparity in the cost control, particularly the gear technique of manufacture lacks the independent development and innovation ability, the technological means is backward.At present the quite prominent question is, profession whole new product development ability is weak, the craft innovation and the management level are low, the business management way is more extensive, perspective's product still for the low scale, deficient had the international influence product brand, the profession whole scattered in disorder situation is still serious.This topic is designed two-stage reducer heavy truck , which formed by the two pairs of gears, i0 greater ground clearance can be increased to improve the car's passing ability, this paper identify the main components of the structure type and the main design parameters;and then refer to a similar drive axle of the structure, determine the overall design scheme;Finally, the driving and driven bevel gears and check the strength of the life of the supporting bearings checked.In this paper, double-curved bevel gear reducer as the main heavy truck , hoping that this will be pursued as a topic.Generally speaking, the vehicle is turns toward six high, two low, two directions with the reduction gear trend of development and the characteristic to develop, namely high bearing capacity, high tooth face degree of hardness, high accuracy, high velocity, redundant reliability,high transmission efficiency, low noise, low cost, standardization, diversification.Keywords: Heavy truck drive axleDoublestage reducer bevel gear第一章绪论1.1 引言现代汽车驱动桥上,主减速器的功用是将输入的转矩增大并相应减低转速,以及档发动机纵置时具有改变转矩传递方向的作用。

摘要本设计是针对斯太尔重型车而进行的双级主减速器设计。

此双级主减速器是由两级齿轮减速组成。

与单级主减速器相比,双级减速器具有降低转速,增大扭矩的特点,在保证离地间隙相同时可得到很大的传动比,并且还拥有结构紧凑,噪声小,使用寿命长等优点。

双级主减速器与单级相比,在保证离地间隙相同时可得到大的传动比,但是尺寸、质量均较大,成本较高。

它主要应用于中、重型货车、越野车和大客车上该设计包含了双级主减速器各零件参数的设计和校核。

主要包括:主减速器结构的选择、主动锥齿轮传动比选择与齿轮设计、从动锥齿轮的设计、轴承的选择与校核,轴的选择与校核。

在设计中,要选择正确的传动比以满足主从动锥齿轮的齿数分配,主减速器是汽车传动系中减小降低转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力的方向。

关键词:载货汽车;双级主减速器;齿轮;校核;设计ABSTRACTThis design is designs a structure to the truck to be reasonable,work related reliable two-stage main gear box.This two-stage main gear box is composed of two level of gear pares with the single stage main gear box,when the guarantee ground clearance is the same may obtain the very great velocity ratio,and also has the structure to be compact,the noise is small,service life long and so on merits.Two-stage main reducer and a single-stage than in the same ground clearance to ensure a large transmission ratio available,but the size,quality are larger,higher cost.It is mainly used in medium and heavy trucks,SUVs and buses onThis article elaborated the two-stage main gear box each components parameter computation and the selection process,and through computation examination.The design mainly includes:Main gear box structure choice,host,driven bevel gear's design,bearing's examination.In the design,to select the correct gear ratio to satisfy the number of teeth of driving and driven bevel gear allocation The main reducer in the transmission lines used to reduce vehicle speed,increased the torque,it is less dependent on the bevel of more gear drive of less bevel gear.Purchase of the longitudinal engine automobiles,the main bevel gear reducer also used to change the driving force for the direction of transmission.Key words:Truck;Two-stage Main Reduction Gear;Gear;Check目录摘要 (I)Abstract (II)第1章绪论 (1)1.1概述 (1)1.1.1主减速器的概述 (1)1.1.2国内外研究现状 (1)1.1.3主减速器设计的要求 (2)1.2主减速器的结构方案分析 (2)1.2.1主减速器的齿轮类型 (2)1.2.2主减速器的减速形式 (3)1.2.3主减速器主、从动锥齿轮的支承方案 (4)1.3本设计主要内容及方案 (5)第2章主减速器的结构设计与校核 (6)2.1主减速器传动比的计算 (7)2.1.1主减速比的确定 (7)2.1.2双级主减速器传动比分配 (8)2.2主减速齿轮计算载荷的确定 (8)2.3主减速器齿轮参数的选择 (11)2.4主减速器螺旋锥齿轮的几何尺寸计算与强度计算 (12)2.4.1主减速器螺旋锥齿轮的几何尺寸计算 (12)2.4.2主减速器螺旋锥齿轮的强度校核 (14)2.5第二级齿轮模数的确定 (18)2.6双级主减速器的圆柱齿轮基本参数的选择 (19)2.7齿轮的校核 (20)2.8主减速器齿轮的材料及热处理 (21)2.9本章小结 (22)第3章轴的设计 (23)3.1一级主动齿轮轴的机构设计 (23)3.2中间轴的结构设计 (24)3.3本章小结 (25)第4章轴的校核 (26)4.1主动锥齿轮轴的校核 (26)4.2中间轴的校核 (27)4.3本章小结 (29)第5章轴承的选择和校核 (30)5.1主减速器锥齿轮上作用力的计算 (30)5.2轴和轴承的设计计算 (33)5.3主减速器齿轮轴承的校核 (34)5.4本章小结 (37)第6章差速器设计 (37)6.1概述 (37)6.2差速器齿轮的基本参数选择 (37)6.3差速器的几何尺寸计算与强度计算 (39)6.3.1差速器齿轮的几何尺寸计算 (39)6.3.2差速器齿轮的强度计算 (41)6.4本章小结 (42)第7章半轴设计 (43)7.1概述 (43)7.2半轴的设计与计算 (43)7.2.1全浮式半轴的设计计算 (43)7.2.2半轴的结构设计及材料与热处理 (45)7.3本章小结 (45)结论 (46)致谢 (47)参考文献 (48)附录 (49)第1章绪论1.1概述1.1.1主减速器的概述主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

哈尔滨工业大学华德应用技术学院毕业设计(论文)摘要本设计是对载货汽车设计一个结构合理、工作性可靠的双级主减速器。

此双级主减速器是由两级齿轮减速组成。

与单级主减速器相比,在保证离地间隙相同时可得到很大的传动比,并且还拥有结构紧凑,噪声小,使用寿命长等优点。

本文论述了双级主减速器各个零件参数的设计和校核过程。

设计主要包括:主减速器结构的选择、主、从动锥齿轮的设计、轴承的校核。

主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

关键词:载货汽车;双级主减速器;齿轮;校核;设计I哈尔滨工业大学华德应用技术学院毕业设计(论文)AbstractThis design is designs a structure to the truck to be reasonable, work related reliable two-stage main gear box. This two-stage main gear box is composed of two level of gear reductions. Compares with the single stage main gear box, when the guarantee ground clearance is the same may obtain the very great velocity ratio, and also has the structure to be compact, the noise is small, service life long and so on merits. This article elaborated the two-stage main gear box each components parameter computation and the selection process, and through computation examination. The design mainly includes: Main gear box structure choice, host, driven bevel gear's design, bearing's examination.The main reducer in the transmission lines used to reduce vehicle speed, increased the torque , it is less dependent on the bevel of more gear drive of less bevel gear . Purchase of the longitudinal engine automobiles, the main bevel gear reducer also used to change the driving force for the direction of transmission.Key words: Truck;Two-stage Main Reduction Gear;Gear;CheckII哈尔滨工业大学华德应用技术学院毕业设计(论文)第1章绪论1.1概述1.1.1主减速器的概述主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

1 引言概述主减速器是汽车驱动桥中的重要部件。

驱动桥主要包括主减速器总成、差速器、驱动桥壳等。

主减速器的功用是将输入的转矩增大并相应降低转速,以及当发动机纵向布置时还具有改变旋转方向的作用。

为满足不同的使用要求,主减速器的结构形式也是不同的。

按参加减速传动的齿轮副数目分,有单级式主减速器和双级式主减速器,在双级式主减速器中,若第二级减速器齿轮有两对,并分置于两侧车轮附近,实际上成为独立部件,则称为轮边减速器。

按主减速器传动比挡数分,有单速式减速器和双速式减速器,前者的传动比是固定的,后者有两个传动比供驾驶员选择,以适应不同行驶条件的需要。

按齿轮副结构形式分,减速器有圆柱齿轮式、圆锥齿轮式和准双曲面齿轮式等。

主减速器发展趋势20世纪70-80年代,世界上减速器技术有了很大的发展,且与新技术革命的发展紧密结合。

通用减速器的发展趋势如下:①高水平、高性能。

圆柱齿轮普遍采用渗碳淬火、磨齿,承载能力提高4倍以上,体积小、重量轻、噪声低、效率高、可靠性高。

②积木式组合设计。

基本参数采用优先数,尺寸规格整齐,零件通用性和互换性强,系列容易扩充和花样翻新,利于组织批量生产和降低成本。

③型式多样化,变型设计多。

摆脱了传统的单一的底座安装方式,增添了空心轴悬挂式、浮动支承底座、电动机与减速器一体式联接,多方位安装面等不同型式,扩大使用范围。

促使减速器水平提高的主要因素有:①理论知识的日趋完善,更接近实际(如齿轮强度计算方法、修形技术、变形计算、优化设计方法、齿根圆滑过渡、新结构等)。

②采用好的材料,普遍采用各种优质合金钢锻件,材料和热处理质量控制水平提高。

③结构设计更合理。

④加工精度提高到ISO5-6级。

⑤轴承质量和寿命提高。

⑥润滑油质量提高。

自20世纪60年代以来,我国先后制订了JB1130-70《圆柱齿轮减速器》等一批通用减速器的标淮,除主机厂自制配套使用外,还形成了一批减速器专业生产厂。

目前,全国生产减速器的企业有数百家,年产通用减速器25万台左右,对发展我国的机械产品作出了贡献。

20世纪60年代的减速器大多是参照苏联20世纪40-50年代的技术制造的,后来虽有所发展,但限于当时的设计、工艺水平及装备条件,其总体水平与国际水平有较大差距。

改革开放以来,我国引进一批先进加工装备,通过引进、消化、吸收国外先进技术和科研攻关,逐步掌握了各种高速和低。

速重载齿轮装置的设计制造技术。

材料和热处理质量及齿轮加工精度均有较大提高,通用圆柱齿轮的制造精度可从JB179-60的8-9级提高到GB10095-88的6级,高速齿轮的制造精度可稳定在4-5级。

部分减速器采用硬齿面后,体积和质量明显减小,承载能力、使用寿命、传动效率有了较大的提高,对节能和提高主机的总体水平起到很大的作用。

我国自行设计制造的高速齿轮减(增)速器的功率已达42000kW ,齿轮圆周速度达150m/s以上。

但是,我国大多数减速器的技术水平还不高,老产品不可能立即被取代,新老产品并存过渡会经历一段较长的时间。

汽车主减速器的作用组成及分类1.3.1 主减速器的作用汽车正常行驶时,发动机的转速通常在2000至3000r/min左右,如果将这么高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需很大,而齿轮副的传动比越大,两齿轮的半径比也就越大。

换句话说,也就是变速箱的尺寸也会越大。

另外,转速下降,而扭矩必然增加,也就加大了变速箱与变速箱后一级传动机构的传动负荷。

所以,在动力向左右驱动轮分流的差速器之前设置一个主减速器,可使主减速器前面的传动部件如变速箱、分动器、万向传动装置等传递的扭矩减小,也可使变速箱的尺寸质量减小,并且使操纵省力。

所以说主减速器是驱动桥中重要的传力部件,其基本功用是降低传动轴输入的转速,同时增大由传动轴或直接由变速器传来的转矩。

达到减速增扭动作用。

还具有改变转矩旋转方向的作用。

经过减速以后,再将转矩分配给左、右车轮,并使左右车轮能够正常行驶。

1.3.2 主减速器的分类主减速器的结构形式也是不同的。

按参加减速传动的齿轮副数目分,有单级式主减速器和双级式主减速器,在双级式主减速器中,若第二级减速器齿轮有两对,并分置于两侧车轮附近,实际上成为独立部件,则称为轮边减速器。

按主减速器传动比挡数分,有单速式减速器和双速式减速器,前者的传动比是固定的,后者有两个传动比供驾驶员选择,以适应不同行驶条件的需要。

按齿轮副结构形式分,减速器有圆柱齿轮式、圆锥齿轮式和准双曲面齿轮式等。

1.3.3 主减速器的组成双级主减速器由两级齿轮组构成。

一般由螺旋锥齿轮和圆柱齿轮和若干齿轮轴及轴承组成。

锥齿轮可以在减速增矩的同时改变传动的方向,在减速器中作用非常重要。

近年来,以准双曲面齿轮为代表的锥齿轮广泛用于中型、重型货车上。

这是因为准双曲面齿轮与普通锥齿轮齿轮相比,不仅齿轮的工作平稳性更好,轮齿的弯曲强度和接触强度更高,还具有主动齿轮的轴线可相对从动齿轮轴线偏移的特点。

当主动锥齿轮轴线向下偏移时,在保证一定离地间隙的情况下,可降低主动锥齿轮和传动轴的位置,因而使车身和整个重心降低。

这有利于提高汽车行驶稳定性。

在近些年来的汽车驱动桥上,应用最广泛的主减速器锥齿轮是格里森制或奥利康制螺旋锥齿轮。

因为其主动与从动齿轮的轴线不相交而呈90度角度夹角,这对于增强支撑刚度,保证齿轮的正确啮合从而提高齿轮寿命有很大益处。

双级减速器中的圆柱齿轮一般选用斜齿圆柱齿轮。

因为斜齿轮可以抵消一部分因使用锥齿轮而产生的轴向力,且使传动工作过程更加平稳。

国内外发展动态随着科技的发展,汽车主减速器也有了长足的进步,汽车的主减速器已广泛采用双曲面齿轮。

双曲面齿轮有的也叫准双曲面齿轮,是螺旋锥齿轮的一种,一般的锥齿轮是齿轮轴线垂直相交,而准双曲面齿轮的轴线垂直不相交,有一定的偏置量。

双曲面齿轮传动主减速器主要有以下几个方面的特点:同样体积能够实现较大的传动比;小轮的螺旋角加大,因此提高了小轮的强度;因为偏置量的存在会改变整个地盘的重心高度,所以一般采用下偏置来提高平稳性。

但是对于越野车来说要采用上偏置来提高越野性能。

在制造工艺上,齿轮普遍采用渗碳淬火,磨齿,承载能力进步4倍以上,使减速器体积小,重量轻,噪声低,效率更高,可靠性更高。

在设计上,与日益成熟的计算机设计相结合,可以更快捷,更科学,更可靠。

总体来说,车用减速器发展趋势和特点是向着六高、二低、二化方向发展,即高承载能力、高齿面硬度、高精度、高速度、高可靠性、高传动效率,低噪声、低成本,标准化、多样化,计算机技术、信息技术、自动化技术广泛应用。

从发动机的大马力、低转速的发展趋势以及商用车的最高车速的提升来看,公路用车桥减速器应该向小速比方向发展:在最大输出扭矩相同时齿轮的使用寿命要求更高(齿轮疲劳寿命平均可达50万次以上);在额定轴荷相同时,车桥的超载能力更强;主减速器齿轮使用寿命更长、噪音更低、强度更大,润滑密封性能更好;整体刚性好,速比范围宽。

该项目的研究意义与目的本项目的题目是,EQ1090货车双级主减速器设计,通过该项目,我们可以了解汽车的主要构造,及各个构件部件的作用,对本科期间的课程,有更好的消化。

2 双级主减速器的选择与设计2.1 双级主减速器的选择2.1.1 双级主减速器的方案分析主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

由于汽车在各种道路上行使时,其驱动轮上要求必须具有一定的驱动力矩和转速,在动力向左右驱动轮分流的差速器之前设置一个主减速器后,便可使主减速器前面的传动部件如变速器、万向传动装置等所传递的扭矩减小,从而可使其尺寸及质量减小、操纵省力。

驱动桥中主减速器设计应满足如下基本要求:a)所选择的主减速比应能保证汽车既有最佳的动力性和燃料经济性。

b)外型尺寸要小,保证有必要的离地间隙;齿轮其它传动件工作平稳,噪音小。

c)在各种转速和载荷下具有高的传动效率;与悬架导向机构与动协调。

d)在保证足够的强度、刚度条件下,应力求质量小,以改善汽车平顺性。

e)结构简单,加工工艺性好,制造容易,拆装、调整方便。

主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。

按齿轮副结构型式分,主减速器的齿轮传动主要有螺旋锥齿轮式传动、双曲面齿轮式传动、圆柱齿轮式传动(又可分为轴线固定式齿轮传动和轴线旋转式齿轮传动即行星齿轮式传动)和蜗杆蜗轮式传动等形式。

对一些载质量较大的载货汽车和公共汽车,越野车来说,根据发动机特性和使用条件,要求主减速器具有较大的传动比,由一对锥形齿轮构成的单级主减速器已不能保证足够的离地间隙,这时则需要用两对减速齿轮降速增矩的双级主减速器。

2.1.2 双级主减速器传动形式整体式双级主减速器主要有三种结构方案:a)第一级螺旋齿轮或双曲面齿轮、第二级圆柱齿轮(图2.1a)图2.1a 减速器结构1b)第一级行星齿轮、第二级螺旋或双曲面齿轮(图图减速器结构2c)第一级圆柱、第二级螺旋或双曲面齿轮(图2.1c)图2.1c 减速器结构32.1.3 双级主减速器布置形式a)纵向水平布置:使总成的垂向轮廓尺寸减小,从而降低汽车的质心高度,但使纵向尺寸增加,用在长轴距汽车上可适当减小传动轴长度,但不利于短轴距汽车的总布置,会使传动轴过短,导致万向传动轴夹角加大(图2.2a)。

图齿轮布置方案1b)垂向布置:使驱动桥纵向尺寸减小,可减小万向传动轴夹角,但由于主减速器壳固定在桥壳的上方,不仅使垂向轮廓尺寸增大,而且降低了桥壳刚度,不利于齿轮工作。

这种布置可便于贯通式驱动桥的布置。

(图)图齿轮布置方案2c)斜向布置:有利传动轴布置和提高桥壳刚度(图2.2c)图齿轮布置方案32.1.4 双级主减速器的结构图所示的双级主减速器仿真图。

第一级为锥齿轮传动,第二级为圆柱斜齿轮传动。

第一级从动锥齿轮16加热后套在中间轴14的凸缘上并用铆钉铆紧。

第二级主动圆柱齿轮与中间轴制成一体。

中间轴两端通过锥形轴承支承在主减速器壳上,由于其右端靠近从动锥齿轮受力大,故该端的轴承大于左端的轴承。

圆柱从动齿轮夹在两半差速器壳之间,用螺栓与差速器壳紧固在一起。

图双级主减速器仿真图1-第二级从动齿轮;2-差速器壳;3-调整螺母;4、15-轴承盖;5-第二级主动齿轮;6、7、8、13-调整垫片;9-第一级主动锥齿轮轴;10-轴承座;11-第一级主动锥齿轮;12-主减速器壳;14-中间轴;16-第一级从动锥齿轮;17-后盖双级主减速器主要有如下结构特点:(1)第一级为圆锥齿轮传动,其调整装置与单级主减速器类同。

(2)第二级为圆柱齿轮传动。

圆柱齿轮多采用斜齿或人字齿,传力干稳。

人字齿轮传动消除斜齿轮产生轴向力的缺点。