合理下料问题

- 格式:pdf

- 大小:159.96 KB

- 文档页数:1

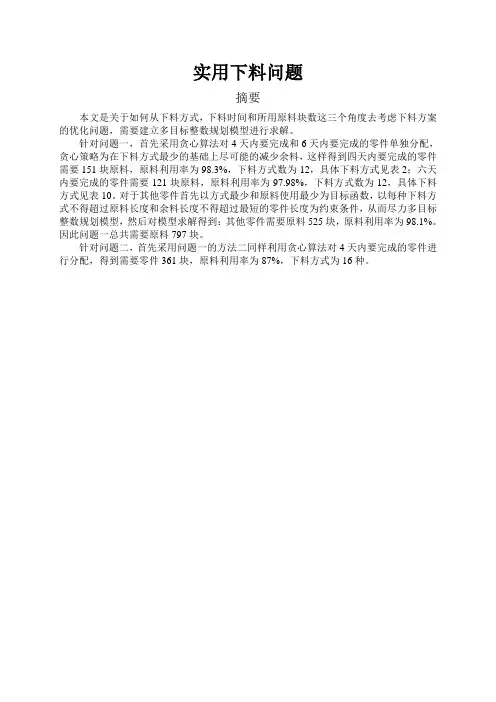

实用下料问题摘要本文是关于如何从下料方式,下料时间和所用原料块数这三个角度去考虑下料方案的优化问题,需要建立多目标整数规划模型进行求解。

针对问题一,首先采用贪心算法对4天内要完成和6天内要完成的零件单独分配,贪心策略为在下料方式最少的基础上尽可能的减少余料,这样得到四天内要完成的零件需要151块原料,原料利用率为98.3%,下料方式数为12,具体下料方式见表2;六天内要完成的零件需要121块原料,原料利用率为97.98%,下料方式数为12,具体下料方式见表10。

对于其他零件首先以方式最少和原料使用最少为目标函数,以每种下料方式不得超过原料长度和余料长度不得超过最短的零件长度为约束条件,从而尽力多目标整数规划模型,然后对模型求解得到:其他零件需要原料525块,原料利用率为98.1%。

因此问题一总共需要原料797块。

针对问题二,首先采用问题一的方法二同样利用贪心算法对4天内要完成的零件进行分配,得到需要零件361块,原料利用率为87%,下料方式为16种。

“下料问题(cutting stock problem)”是把相同形状的一些原材料分割加工成若干个不同规格大小的零件的问题,此类问题在工程技术和工业生产中有着重要和广泛的应用. 这里的“实用下料问题”则是在某企业的实际条件限制下的单一材料的下料问题。

现考虑单一原材料下料问题. 设这种原材料呈长方形,长度为L ,宽度为W ,现在需要将一批这种长方形原料分割成m 种规格的零件, 所有零件的厚度均与原材料一致,但长度和宽度分别为),(,),,(11m m w l w l ,其中w i <m i W w L l i i ,,1,, =<<. m 种零件的需求量分别为m n n ,,1 .下料时,零件的边必须分别和原材料的边平行。

这类问题在工程上通常简称为二维下料问题。

特别当所有零件的宽度均与原材料相等,即m i W w i ,,1, ==,则问题称为一维下料问题。

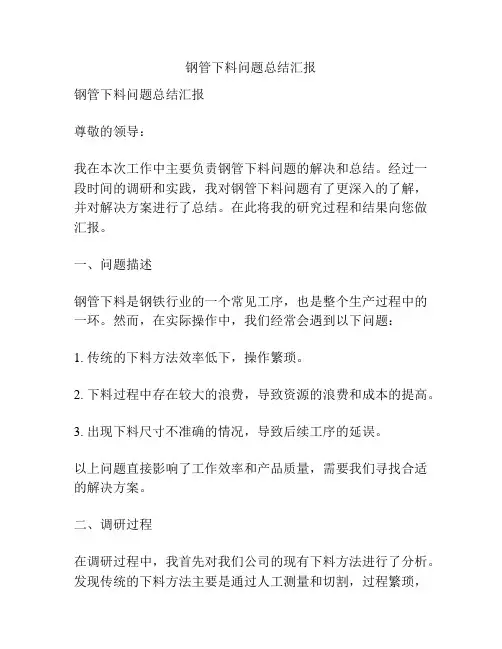

钢管下料问题总结汇报钢管下料问题总结汇报尊敬的领导:我在本次工作中主要负责钢管下料问题的解决和总结。

经过一段时间的调研和实践,我对钢管下料问题有了更深入的了解,并对解决方案进行了总结。

在此将我的研究过程和结果向您做汇报。

一、问题描述钢管下料是钢铁行业的一个常见工序,也是整个生产过程中的一环。

然而,在实际操作中,我们经常会遇到以下问题:1. 传统的下料方法效率低下,操作繁琐。

2. 下料过程中存在较大的浪费,导致资源的浪费和成本的提高。

3. 出现下料尺寸不准确的情况,导致后续工序的延误。

以上问题直接影响了工作效率和产品质量,需要我们寻找合适的解决方案。

二、调研过程在调研过程中,我首先对我们公司的现有下料方法进行了分析。

发现传统的下料方法主要是通过人工测量和切割,过程繁琐,且存在较大的误差。

所以,我开始寻找替代方案。

在调研过程中,我了解到了数字化下料技术的发展,即利用计算机和数控设备实现下料过程。

这种新技术可以提高下料效率,减少浪费,并且可以准确控制下料尺寸。

所以,我决定调研该技术是否适用于我们的生产。

通过与相关行业的专家和厂家的沟通,我获得了数字化下料技术的详细信息,包括设备的选择、安装和维护等方面。

同时,我也了解到了该技术的优点和限制。

在与公司的生产部门和技术成员的讨论中,我们一致认为数字化下料技术可以解决我们现有的问题。

三、解决方案基于以上的调研和讨论,我提出以下解决方案:1. 引入数字化下料技术:购买适用于我们生产的数控设备,进行钢管的数字化下料。

可以采用CAD设计和CAM加工的方式,通过计算机自动控制设备实现精确的下料,提高效率和减少浪费。

2. 培训和技术支持:为相关员工提供培训,使其掌握数字化下料技术的操作和维护知识。

并建立与供应商的合作关系,以获得及时的技术支持和设备维修。

3. 过程优化:通过数字化下料技术,我们可以记录和分析每次下料的数据,进一步优化下料过程。

可以根据实际情况调整切割速度、刀具角度等参数,以提高下料的准确性和效率。

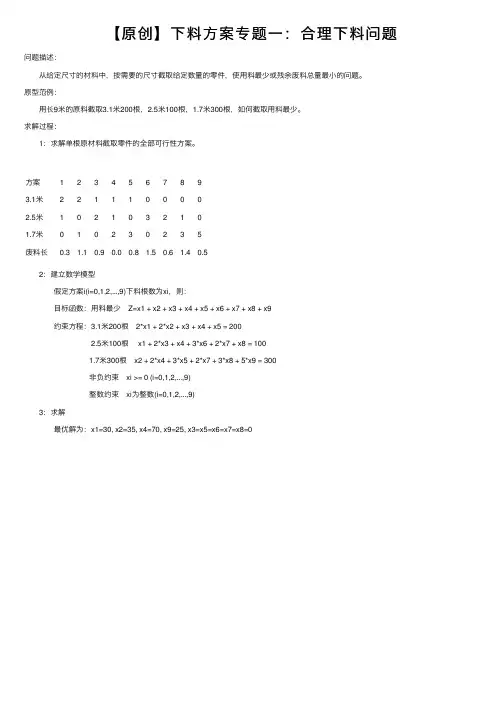

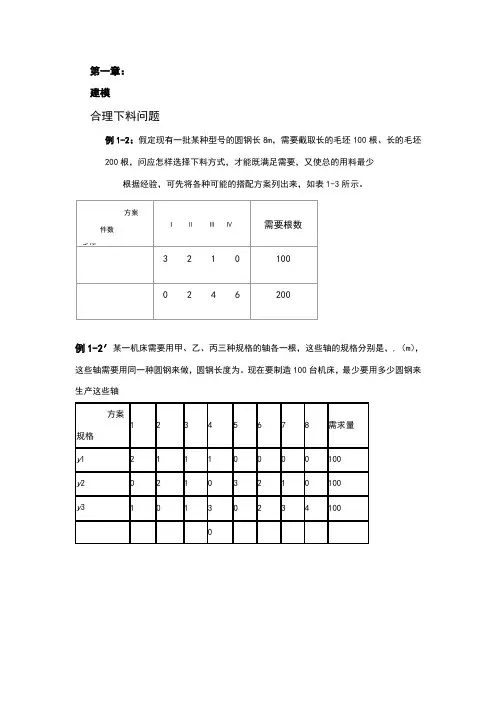

第一章: 建模合理下料问题例1-2:假定现有一批某种型号的圆钢长8m ,需要截取长的毛坯100根、长的毛坯200根,问应怎样选择下料方式,才能既满足需要,又使总的用料最少根据经验,可先将各种可能的搭配方案列出来,如表1-3所示。

例1-2′某一机床需要用甲、乙、丙三种规格的轴各一根,这些轴的规格分别是,,(m ),这些轴需要用同一种圆钢来做,圆钢长度为。

现在要制造100台机床,最少要用多少圆钢来生产这些轴 方案规格12345678需求量y 1 2 1 1 1 0 0 0 0 100 y 2 0 2 1 0 3 2 1 0 100 y 31 0 1 3 0234 100方案件数 毛坯I Ⅱ Ⅲ Ⅳ需要根数3 2 1 01000 2 4 6200目标函数 minf =C1x1+C2x2+…+Cnxn. a11x1+ a12x2+…+a1nxn ≥ b1 a21x1+ a22x2+…+a2nxn ≥ b2 ┇ ┇ ┇ ┇ am1x1+ am2x2+…+amnxn ≥ bmxj ≥0 (j =1,2,…,n)运输问题(物资调运问题)例1-3:设某种物资(例如煤炭)共有m 个产地A1、A2 、…、Am ,其产量分别为a1、a2、…、am ;另有n 个销地B1、B2、…、Bn 其销量分别为b1、b2、…、bn 。

已知由产地Ai(i =1,2,…,m)运往销地Bj(j =1,2,…,n)的单位运价为Cij ,如表1—6所示。

当产销平衡 m n(即∑ai=∑bj 时,问如何调运,才能使总运费最省方式 个 数毛 坯B 1 B 2 … B n需要毛坯数A1A2┇Ama 11 a 12 a 1n a 21 a 22 a 2n ┇ ┇ ┇ a m1 a m2 a mnb 1 b 2 ┇ b mi=1 j=1目标函数 min f=∑∑CijXij 最小i=1 j=1n∑Xij=ai (i=1,2,…,m)j=1满足 m∑Xij=bj ( j=1,2,…,n)i=1xij≥0 i=1,2,…,m;j=1,2,…,n)第二章:图解法整数规划步骤:写出模型,假设X1,X2…Xn是…1)作可行线2)作等值线3)平移等值线与可行线相交或相切于一点或直线4)例1:见笔记例2例1 某工厂在计划期内要安排工、Ⅱ两种产品的生产,已知生产单位产品所需的设备台时及A,B两种原材料的消耗,以及资源的限制,如下表所示。

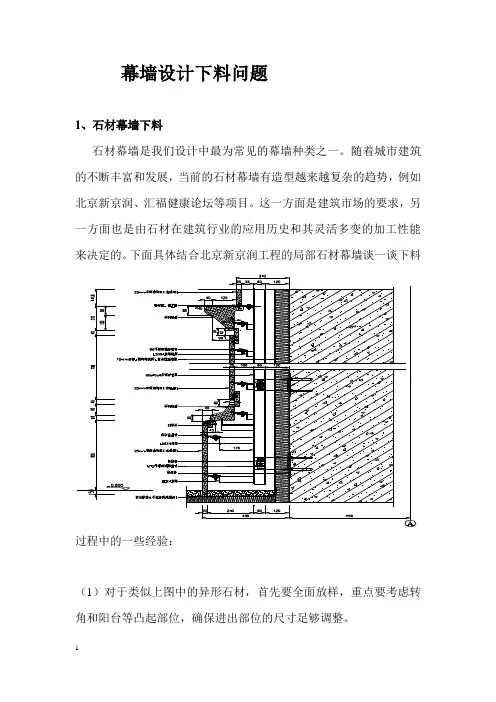

幕墙设计下料问题1、石材幕墙下料石材幕墙是我们设计中最为常见的幕墙种类之一。

随着城市建筑的不断丰富和发展,当前的石材幕墙有造型越来越复杂的趋势,例如北京新京润、汇福健康论坛等项目。

这一方面是建筑市场的要求,另一方面也是由石材在建筑行业的应用历史和其灵活多变的加工性能来决定的。

下面具体结合北京新京润工程的局部石材幕墙谈一谈下料过程中的一些经验:(1)对于类似上图中的异形石材,首先要全面放样,重点要考虑转角和阳台等凸起部位,确保进出部位的尺寸足够调整。

(2)石材开槽宽度7mm或6mm,同时要保证开槽后不得有崩裂、偏斜等现象,槽口应打磨尖角,槽内光洁。

(3)在做石材提料单的时候,必须准确测量加工尺寸,保证下料准确。

特别是遇到如下图形式的石材,更需要我们下料准确,否则现场根本不能处理这种磨边,无法满足其外饰面要求。

(4)石材提料单中一定注明石材的表面处理方式以及有效厚度,根据石材合同,按不同的石材种类、表面处理方式和加工方式,将石材分类做单,以便于厂家的分类加工运输和结算;同时要详细标注每页提料单所对应的石材编号图,以便相应部门供货及安装分拣。

1.1 通过对此部位下料,我个人感觉是否可以将节点继续进行深化,比如在底部利用1.5mm的镀锌钢板进行封修,这样可以有效避免从地面返上的潮气将钢框氧化。

原节点改后节点2、铝板和铝型材提料(1)铝板加工图和提料单:除了供应商为个别特定的厂家外,铝板加工图中应给出角片位置数量,由铝板厂家一并提供;对于复杂的铝板,要通过三维放样,利用三视图投影将复杂铝板的造型表达清晰,同时给出轴测图,以便于自己对照检验和车间理解制作,减少不必要的后期频繁的电话解释或补充说明,提高工作效率;铝板尽可能做成折边盒板,以提高铝板的平整度,如下图;铝板提料单中必须注明基材代号,每块铝板也必须给出经甲方确认的准确色号。

节点图铝板加工图铝板轴视图(2)铝型材提料单:在铝型材提料单中一定要在技术说明或其他相应的位置准确填写铝型材材料代号、表面处理方式(喷涂的要给出喷涂面积)、色卡号,线重等必要信息,同时保证型材套材利用率不低于97%。

下料问题的优化设计 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT题1、[下料问题的优化设计]某车间有一大批长130cm的棒料,根据加工零件的要求,需要从这批棒料中成套截取70cm长的毛坯不少于100根,32cm 长的毛坯不少于100根,35cm长的毛坯不大于100根。

要求合理设计下料方案,使剩下的边角料总长最短。

根据题目意义,运用优化设计理论和方法,完成设计全过程;工程问题分析:数学模型建立及特征分析:优化方法选择;优化程序设计(解析优化);计算结果分析;结论及体会。

基于MATLAB一维优化下料问题分析0 前言生产中常会通过切割、剪裁、冲压等手段,将原材料加工成所需大小零件,这种工艺过程,称为原料下料问题。

在生产实践中,毛坯下料是中小企业的一个重要工序。

怎样减少剩余料头损失是节约钢材、降低产品成本、提高企业经济效益的一个重要途径。

在毛坯下料中我们常会遇到毛坯种类多、数量大的情况,如不进行周密计算则因料头而造成的钢材损失是相当可观的。

为使料头造成的钢材损失减少到最小程度,我们可依据预定的目标和限制条件统筹安排,以最少的材料完成生产任务。

1 一维优化下料问题的具体模型分析设原材料长度为L,数量充足。

需要切割成n(n≥0)种不同规格的零件,根据既省材料容易操作的原则,人们已经设计好了n种不同的下料方式,设第j种下料方式中可下得第i种零件ij a个,又已知第i种零件得需要量为i b个, j x表示第B种下料方式所消耗得零件数目, j c表示第j B种下料方式所得余料(j=1, j2 , , n, j x∈ Z)。

满足条件的切割方案有很多种,现在要求既满足需要又使所用原材料数量最少,即最优下料方案满足:μp=min (∑j c j x)约束条件:∑ij a j x=i b,j x∈Z。

线性规划数学模型根据线性规划算法,约束条件包括两部分:一是等式约束条件,二是变量的非负性。

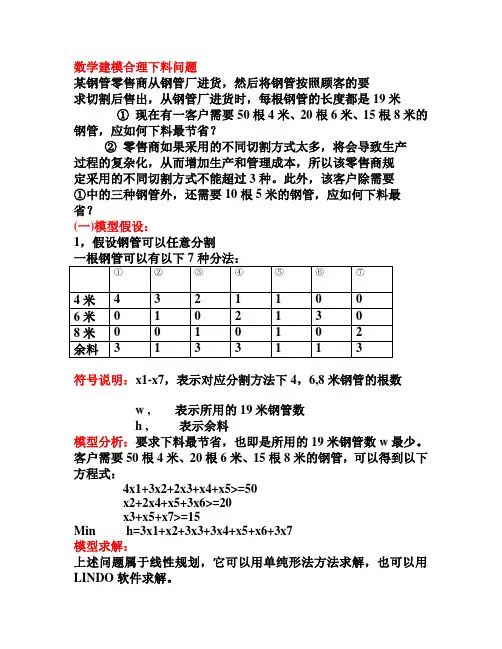

数学建模合理下料问题某钢管零售商从钢管厂进货,然后将钢管按照顾客的要求切割后售出,从钢管厂进货时,每根钢管的长度都是19米①现在有一客户需要50根4米、20根6米、15根8米的钢管,应如何下料最节省?②零售商如果采用的不同切割方式太多,将会导致生产过程的复杂化,从而增加生产和管理成本,所以该零售商规定采用的不同切割方式不能超过3种。

此外,该客户除需要①中的三种钢管外,还需要10根5米的钢管,应如何下料最省?(一)模型假设:1,假设钢管可以任意分割一根钢管可以有以下7种分法:①②③④⑤⑥⑦4米 4 3 2 1 1 0 06米0 1 0 2 1 3 08米0 0 1 0 1 0 2余料 3 1 3 3 1 1 3符号说明:x1-x7,表示对应分割方法下4,6,8米钢管的根数w , 表示所用的19米钢管数h , 表示余料模型分析:要求下料最节省,也即是所用的19米钢管数w最少。

客户需要50根4米、20根6米、15根8米的钢管,可以得到以下方程式:4x1+3x2+2x3+x4+x5>=50x2+2x4+x5+3x6>=20x3+x5+x7>=15Min h=3x1+x2+3x3+3x4+x5+x6+3x7模型求解:上述问题属于线性规划,它可以用单纯形法方法求解,也可以用LINDO软件求解。

用LINDO求解如下:直接输入min 3x1+x2+3x3+3x4+x5+x6+3x7subject to4x1+3x2+2x3+x4+x5=50x2+2x4+x5+3x6=20x3+x5+x7=15end将文件存储并命名后,选择菜单“solve”,并对提示“DO RANGE(SENSITIVITY)ANALYSIS”回答“是”或“否”。

即可得输出结果。

LP OPTIMUM FOUND AT STEP 4OBJECTIVE FUNCTION V ALUE1) 35.00000VARIABLE V ALUE REDUCED COSTX1 0.000000 0.000000X2 10.000000 0.000000X3 5.000000 0.000000X4 0.000000 4.750000X5 10.000000 0.000000X6 0.000000 4.750000X7 0.000000 1.500000模型假设:一根钢管可以有以下15种分法:⑴⑵⑶⑷⑸⑹⑺⑻⑼⑽⑾⑿⒀⒁⒂44 3 3 2 2 2 1 1 1 0 0 0 0 0 0 米0 1 0 2 1 0 3 1 0 2 2 1 1 0 0 5米0 0 1 0 1 0 0 0 1 1 0 2 1 3 0 6米0 0 0 0 0 1 0 1 1 0 1 0 1 0 2 8米3 2 1 1 0 3 0 2 1 3 1 2 0 1 3 余料符号说明:x1-x15,表示对应分割方法下4,5,6,8米钢管的根数w , 表示所用的19米钢管数h , 表示余料模型分析:要求下料最节省,也即是所用的19米钢管数w最少。

题1、[下料问题的优化设计]某车间有一大批长130cm的棒料,根据加工零件的要求,需要从这批棒料中成套截取70cm长的毛坯不少于100根,32cm 长的毛坯不少于100根,35cm长的毛坯不大于100根。

要求合理设计下料方案,使剩下的边角料总长最短。

根据题目意义,运用优化设计理论和方法,完成设计全过程;工程问题分析:数学模型建立及特征分析:优化方法选择;优化程序设计〔解析优化〕;计算结果分析;结论及体会。

基于MATLAB一维优化下料问题分析0 前言生产中常会通过切割、剪裁、冲压等手段,将原材料加工成所需大小零件,这种工艺过程,称为原料下料问题。

在生产实践中,毛坯下料是中小企业的一个重要工序。

怎样减少剩余料头损失是节约钢材、降低产品本钱、提高企业经济效益的一个重要途径。

在毛坯下料中我们常会遇到毛坯种类多、数量大的情况,如不进展周密计算那么因料头而造成的钢材损失是相当可观的。

为使料头造成的钢材损失减少到最小程度,我们可依据预定的目标和限制条件统筹安排,以最少的材料完成生产任务。

++1 一维优化下料问题的具体模型分析设原材料长度为L,数量充足。

需要切割成n (n≥0)种不同规格的零件,根据既省材料容易操作的原那么,人们已经设计好了n 种不同的下料方式,设第j 种下料方式中可下得第i 种零件ija 个,又第i 种零件得需要量为ib 个, j x表示第jB 种下料方式所消耗得零件数目, j c表示第jB 种下料方式所得余料(j=1, 2 , ⋯,n, j x∈ Z)。

满足条件的切割方案有很多种,现在要求既满足需要又使所用原材料数量最少,即最优下料方案满足:μp=min (∑j c jx )约束条件:∑ij a j x =ib ,jx ∈Z 。

1.2 线性规划数学模型根据线性规划算法,约束条件包括两局部:一是等式约束条件,二是变量的非负性。

出变量的非负要求外,还有其他不等式约束条件,可通过引入松弛变量将不等式约束化成等式约束形式。

下料如何管理制度一、下料管理制度的重要性1. 保证产品质量:下料管理制度是生产的第一步,直接关系到产品的质量。

通过制定合理的下料管理制度,可以有效控制产品的误差和浪费,确保产品质量的稳定性和一致性。

2. 提高生产效率:良好的下料管理制度可以使生产过程更加顺畅和高效,避免因下料不准确而造成的生产停滞和浪费,提高生产效率,降低生产成本。

3. 控制生产成本:下料管理制度可以帮助企业严格控制原材料和人力资源的消耗,降低生产成本,提高企业的竞争力。

4. 规范生产流程:制定下料管理制度可以规范生产流程,避免因为下料混乱导致的生产环节混乱和错乱,保证生产的顺利进行。

5. 为生产设备保养提供数据支持:建立下料管理制度可以为生产设备维护和保养提供数据支持,及时发现问题和解决,确保生产设备的正常运行。

二、下料管理制度的具体内容1. 下料计划的制定:根据订单需求,制定合理的下料计划,明确下料数量、规格和工艺要求。

确保下料计划与实际生产需求相符合。

2. 下料任务分配:根据下料计划,合理分配下料任务给相应的生产人员,明确责任和任务要求。

3. 下料工艺的制定:制定下料的具体工艺流程,包括下料刀具、下料加工顺序、下料参数等,确保下料工艺的规范和一致性。

4. 下料设备的维护保养:制定下料设备的维护保养计划,定期对下料设备进行检查和维护,确保设备的正常运转和延长使用寿命。

5. 下料质量检验:制定下料质量检验标准和流程,对下料产品进行严格的质量把关,确保产品质量符合要求。

6. 下料数据记录:建立完善的下料数据记录体系,记录下料过程中的所有数据,包括下料数量、时间、工艺参数等,为生产管理和质量控制提供数据支持。

7. 下料问题处理:制定下料问题处理流程,及时发现并解决下料过程中出现的问题,确保生产顺利进行。

8. 下料改进和优化:定期对下料管理制度进行评估和改进,检查问题和弊端,持续优化下料管理制度,提高生产效率和产品质量。

三、下料管理制度的执行1. 有效的沟通和培训:确保下料管理制度的有效执行,需要进行充分的沟通和培训,让所有相关人员了解并遵守制度规定。

合理下料问题摘要节省原材料,提高材料的利用率,减少废料,降低成本,提高经济效益,对各工业领域来说都是一项有意义的事情。

本文提出了下料问题的一种使用数学模型,来研究钢管最合理的切割方法。

关键字:最优化线性规划 LINGO软件一、问题重述某钢管零售商从钢管厂进货,然后将钢管按照顾客的要求切割后售出,从钢管厂进货时,每根钢管的长度都是19米①现在有一客户需要50根4米、20根6米、15根8米的钢管,应如何下料最节省?②零售商如果采用的不同切割方式太多,将会导致生产过程的复杂化,从而增加生产和管理成本,所以该零售商规定采用的不同切割方式不能超过3种。

此外,该客户除需要①中的三种钢管外,还需要10根5米的钢管,应如何下料最省?二、问题分析1、现在的目标是确定一个合理的方案使得下料最省,获利最多。

2、①从题目给出的数据可知,客户所需要的三种不同长度的钢管都是由钢管厂19米长的钢管切割而来的,具体的切割方式有以下7种:方式4m钢管/根6m钢管/根8m钢管/根余料/米一 4 0 0 3二 3 1 0 1三 2 0 1 3四 1 2 0 3五 1 1 1 1六0 3 0 1七0 0 2 3②从题目给出的数据可知,客户所需要的四种不同长度的钢管都是由钢管厂19米长的钢管切割而来的,具体的切割方式有以下16种:方式4m钢管/根5m钢管/根6m钢管/根8m钢管/根余料/米一 4 0 0 0 3二 3 1 0 0 2三 3 0 1 0 1四 2 0 0 1 3五 2 2 0 0 1六 2 1 1 0 0七 1 0 2 0 3八 1 3 0 0 0九 1 1 0 1 2十 1 0 1 1 1 十一0 0 3 0 1 十二0 0 0 2 3 十三0 1 2 0 2 十四0 1 1 1 0 十五0 2 0 1 1 十六0 2 1 0 3三、模型假设(1)假设切割不损失钢管。

四、符号说明Xn表示采用方式n的次数;Z表示切割总根数。

下料工作总结存在问题

近年来,随着社会的发展和进步,以下料工作在各行各业中扮演着越来越重要

的角色。

然而,随之而来的问题也日益凸显,以下料工作存在着一些不容忽视的问题。

首先,以下料工作中存在着信息不准确的情况。

一些从业人员在进行以下料工

作时,往往没有对数据进行充分的核实和验证,导致所得到的信息存在误差,给企业的决策和发展带来了不小的隐患。

其次,以下料工作中存在着数据保护不严密的问题。

一些企业在进行以下料工

作时,对于敏感数据的保护措施不够完善,容易导致数据泄露的风险,给企业的安全带来了威胁。

此外,以下料工作中存在着缺乏专业人才的问题。

一些企业在进行以下料工作时,往往缺乏专业的数据分析人才,导致对数据的分析和利用不够充分,影响了企业的发展和竞争力。

针对以上问题,我们应该采取一系列的措施来加以解决。

首先,加强对以下料

工作的监管和规范,确保信息的准确性和真实性。

其次,加强对数据的保护和安全措施,防范数据泄露的风险。

最后,加大对以下料工作人才的培养和引进力度,提高企业的数据分析和利用水平。

总之,以下料工作在发展的过程中存在着一些问题,需要我们共同努力去解决。

只有通过不断的改进和完善,才能更好地发挥以下料工作的作用,推动企业的发展和进步。

下料问题生产实践中经常遇到这样的问题,要把规格一定的材料裁剪成不同尺寸的毛坯,在一般情况下,很难使原材料得到完全利用,总会多出一些料头。

切割次序和方法的不同、各种规格搭配(即下料策略)不同,材料的消耗将不同。

实际需要解决如下问题,在给定一组材料规格尺寸后,怎样合理截料,才能使原材料消耗最少,这就是合理下料问题。

1.建立一维单一原材料实用下料问题的数学模型,并用此模型求解下列问题,从钢管厂进货得到的原材料的钢管的长度都是8m,现在一顾客需要80根3m,100根2.5m,240根1.3m 和100根1.8m的钢管。

(1)应如何下料最节省;(2)为了简化生产过程,规定所使用的切割模式的种类不能超过4种,使用频率最高的一种切割模式按照一根原料钢管价值的1/100增加费用,使用频率次之的切割模式按照一根原料钢管价值的2/100增加费用,以此类推,为了使总费用最小,应该如何下料?2.建立二维单一原材料实用下料问题的数学模型,并用此模型求解下列问题。

制定出完成任务所需的原材料块数和余料。

这个问题的单一原材料的长度为2260mm,宽度为1330mm。

所需毛坯数据:毛坯尺寸(长mm×宽mm×需求)517×447×2,517×597×1,257×597×2,517×397×4,907×347×1,907×397×1,907×477×2,907×397×1,777×447×2,777×547×1,777×447×1,777×297×1,397×647×1,387×997×1,777×297×1,,77×597×1主要运用整数规划。