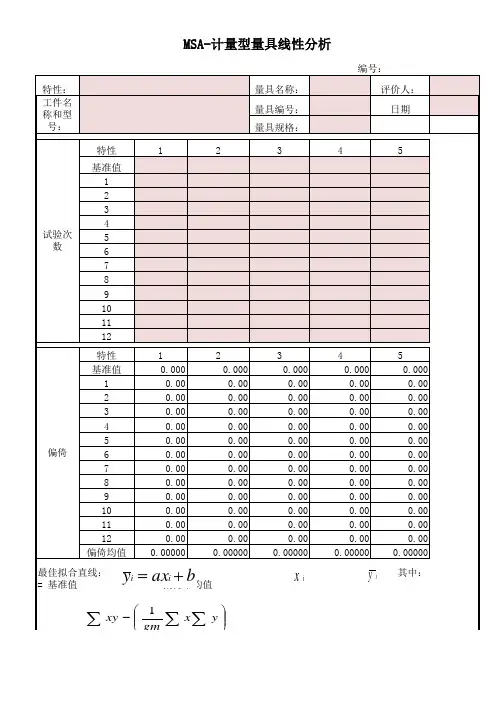

MSA计量型量具线性分析模板

- 格式:xls

- 大小:84.50 KB

- 文档页数:4

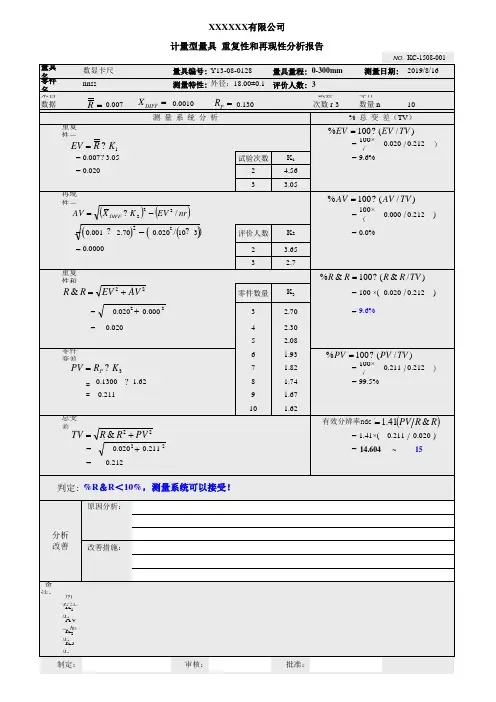

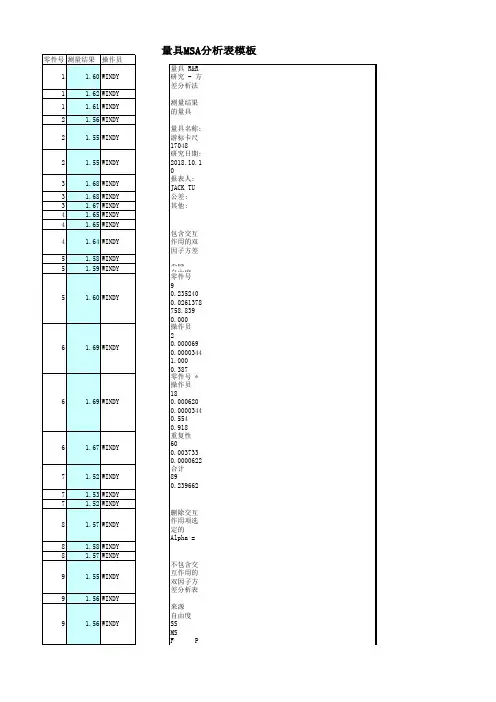

NO.量具名称:量具量程:零件名称:评价人数:来自数据表:0.0070.130试验次数 r =3零件数量 n =10重复性-设备变差(EV)= 100×(0.0200.212)= 0.007 3.05试验次数K 1= = 0.0202 4.563 3.05再现性-評价人变差(AV)= 100×(0.0000.212)= 0.001 2.700.020103评价人数K 2= = 23.653 2.7重复性和再现性(R&R)零件数量K 3= 100 ×(0.0200.212)= 0.0200.00032.70= = 0.02042.3052.08零件变差(PV)61.937 1.82= 100×(0.2110.212)0.1300 1.628 1.74= 0.2119 1.6710 1.62总变差(TV)=1.41×(0.2110.020)=0.0200.211=14.604~15 = 0.212 备注:所有计算都基于预期5.15σ(在正态分布曲线之下99.0%的面积)。

K 1为5.15/d 2,d 2取决于试验次数(r )和零件数与评价人的乘积(g),並假设该值大于15。

AV -如果计算中根号下出现负值,评价人变差缺省为0。

K 2为5.15/d 2*,式中d 2*取决于评价人数量(m)和(g),g 为1,因为只有单极差计算。

K3为5.15/d2*,式中d2*取决于零件数(m)和(g),g 为1,因为只有单极差计算。

批准:制定:审核:XXXXXX 有限公司分析改善改善措施:9.6%99.5%判定:%R &R <10%,测量系统可以接受!原因分析:0.0010测 量 系 统 分 析% 总 变 差(TV )9.6%0.0%0.0000nnss测量特性:外径:18.00±0.13计量型量具 重复性和再现性分析报告KC-1508-001数显卡尺量具编号:Y13-08-01280-300mm 测量日期:2019/8/161K R EV ´=´()()nr EV K X AV DIFF /222-´=22&AV EV R R +=22+3K R PV P ´=´22&PV R R TV +=22+)/(100%TV EV EV ´=)/(100%TV AV AV ´=)/&(100&%TV R R R R ´=)/(100%TV PV PV ´==R =DIFF X =P R /////´´()(()-2/2) = = ()R R PV &41.1=ÓÐЧ·Ö±æÂÊ有效分辨率ndc。

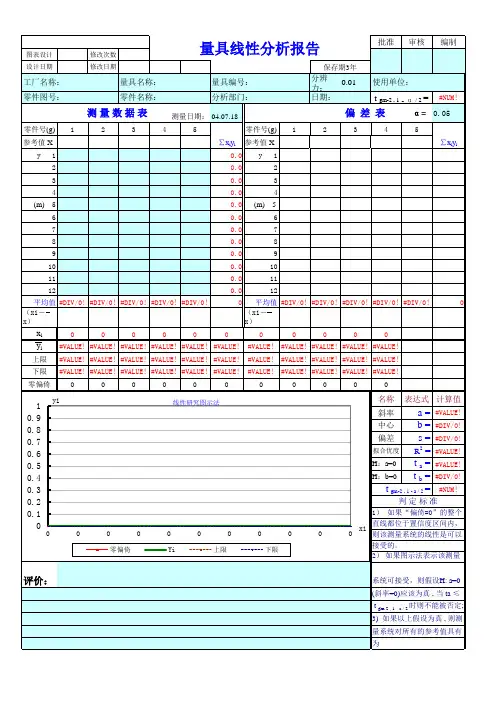

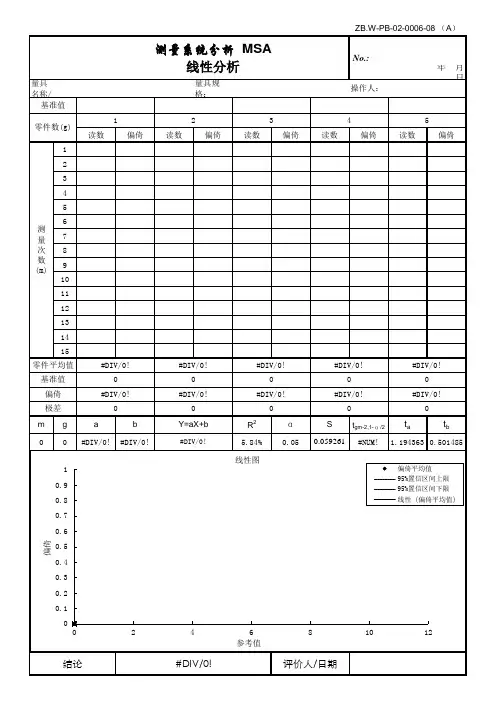

MSA线性分析报告一、背景介绍MSA(Measurement System Analysis)是衡量一个测量系统可靠性和准确性的一种分析方法。

线性分析是MSA的一种常用方法,用于评估测量系统在不同测量条件下的偏差和重复性。

本报告对测量系统进行了线性分析,旨在评估该测量系统的稳定性和可靠性。

二、实验设计本次实验选择了20个随机样本点,并在不同的测量条件下对这些样本进行了测量。

实验中,测量条件包括不同的测量设备、不同的操作人员和不同的测试时间。

三、数据收集在实验中,我们记录了每个测量点的测量结果,并根据不同的测量条件进行了分类。

在统计过程中,我们忽略了任何测量超过正常范围的数据。

四、数据处理我们首先对每个测量条件下的测量结果进行了平均计算,然后计算了每个测量条件下的平均值、偏差和方差。

接下来,我们使用Shewhart控制图对测量系统的稳定性进行了分析,用于检测任何特殊原因变异。

五、结果分析1.平均值分析:通过对不同测量条件下的平均值进行分析,发现测量设备A的平均值为10.25,测量设备B的平均值为10.45,测量设备C的平均值为10.35、由此可见,不同的测量设备在测量结果上存在一定的差异。

2.偏差分析:我们计算了每个测量条件下的偏差,并对其进行了平均。

结果显示,测量设备A的偏差为0.25,测量设备B的偏差为0.15,测量设备C的偏差为0.20。

根据偏差分析结果,测量设备B的偏差最小,表明其测量结果相对更加准确。

3.方差分析:方差分析是评估测量系统重复性的一种方法。

我们计算了每个测量条件下的方差,并对其进行了平均。

结果显示,测量设备A的方差为0.10,测量设备B的方差为0.08,测量设备C的方差为0.12、根据方差分析结果,测量设备B的重复性最好,表明其测量结果具有较高的可靠性。

4.控制图分析:我们使用Shewhart控制图对测量系统的稳定性进行了评估。

控制图显示,测量设备A和测量设备B在样本均值上呈稳定的趋势,但测量设备C的样本均值存在一定的波动。

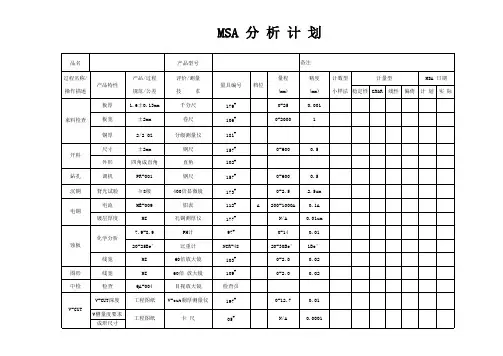

XXX 公司计量型MSA 分析报告日 期:实 施 人: 评 价 人:仪器名称: 仪器编号: 分析结论: 合格 不合格 审 核:批 准:2017年2月23日陈秋凤、雷丽花、欧阳丽敏 张志超数显卡尺(中间检验) XXX计量型MSA分析报告目录稳定性 (1)偏倚 (4)线性 (7)重复性和 (9)再现性备注: 对于有条件接收的项目应阐述接受原因.第一节稳定性分析1.1 稳定性概述在经过一段长时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差,即稳定性是整个时间的偏倚变化。

1.2 试验方案2017 年 02 月份,随机抽取一常见印制板样品,让中间检验员工每天的早上及晚上分别使用数显卡尺对样品外形尺寸测量5次/组,共测量25组数据,并将每次测量的数据记录在表1。

1.3 数据收集表1 稳定性分析数据收集记录表1.4 测量系统稳定性可接受判定标准1.4.1 不允许有超出控制限的点;1.4.2 连续7点位于中心线同一侧;1.4.3 连续6点上升或下降;1.4.4 连续14点交替上下变化;1.4.5 连续3点有2点距中心的距离大于两个标准差;1.4.6 连续5点中有4点距离中心线的距离大于一个标准差;1.4.7 连续15点排列在中心线的一个标准差范围内;1.4.8 连续8点距中心线的距离大于一个标准差。

1.5 数据分析图1 中间检验_数显卡尺 Xbar-R控制图从图1 Minitab生成Xbar-R控制图可知,没有控制点超出稳定性可接受判定标准,表明该测量系统稳定性可接受。

1.6 测量系统稳定性分析结果判定对中间检验_数显卡尺进行稳定性分析,分析结果表明该测量系统稳定性可接受。

第二节偏倚分析2.1 偏倚分析概述对相同零件上同一特性的观测值与真值(参考值)的差异。

2.2 试样方案2.2.1选择一个被测样品,确定样品的外形尺寸基准值x,样品外形尺寸基准值通过__铣边工序所使用的泛用型尺寸测量机重复测量10次取测量均值获得。

引言概述:

MSA(测量系统分析)是一种用于评估测量系统能力和可靠性的方法。

它主要用于判断测量系统是否能够提供准确和可重复的测量结果。

本文将讨论MSA分析报告的结构与内容,通过对MSA分析报告模板的阐述,帮助读者理解并能够正确编写MSA分析报告。

正文内容:

1.MSA分析的背景和目的

1.1简述MSA分析的背景

1.2概括MSA分析的目的

1.3阐述为什么进行MSA分析的重要性

2.MSA分析的步骤和方法

2.1描述MSA分析的步骤

2.2介绍MSA分析的方法和工具

2.3解释如何选择合适的MSA方法和工具

3.数据收集和处理

3.1说明如何选择数据收集的样本

3.2讨论数据收集的方法和策略

3.3解释如何处理收集到的数据,包括数据清洗和异常值处理

4.MSA分析结果的解读和判断

4.1介绍常用的MSA分析指标

4.2分析和解释MSA分析的结果

4.3判断测量系统的准确性和可靠性

5.MSA分析的改进和实施建议

5.1基于分析结果提出改进建议

5.2定义改进计划和实施步骤

5.3阐述如何跟踪改进成果和效果

总结:

本文从MSA分析的背景和目的开始,详细阐述了MSA分析的步骤和方法。

接着,描述了数据收集和处理的过程,并解读和判断了MSA分析的结果。

给出了MSA分析的改进和实施建议。

通过本文的阐述,希望读者能够掌握MSA分析报告的编写方法和内容要点,从而能够正确地进行MSA分析并提出合理的改进建议,进一步提升测量系统的准确性和可靠性。

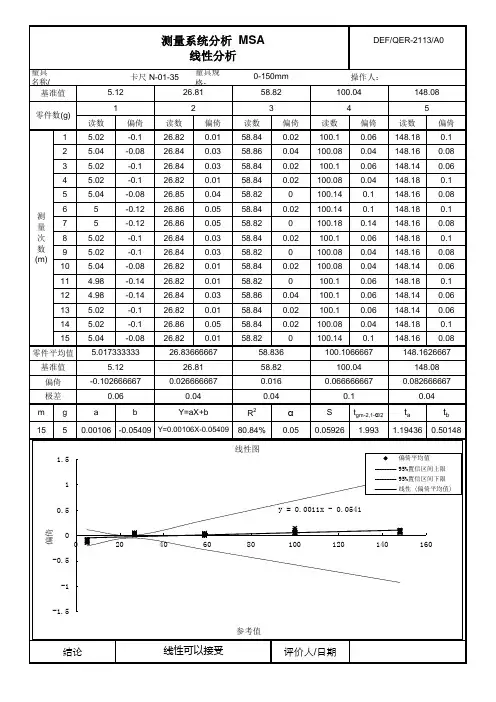

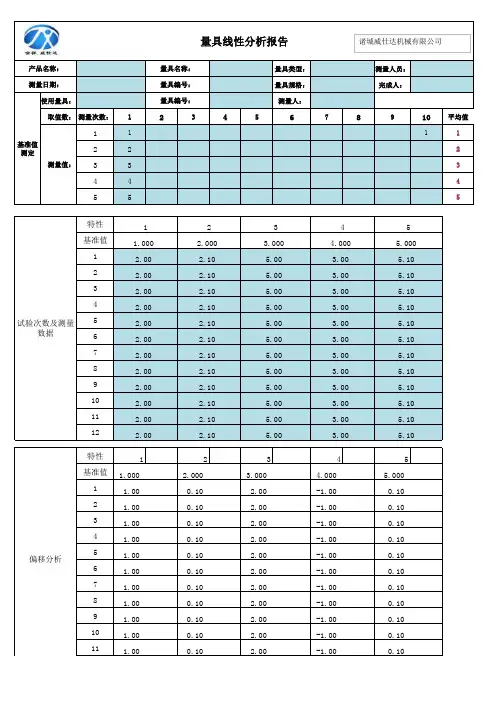

量具类型:测量人员:量具规格:完成人:使用量具:测量人:取值数:测量次数:12345678910平均值1111222333444555特性基准值123456789101112特性12345基准值 1.000 2.000 3.000 4.000 5.0001 1.000.10 2.00-1.000.102 1.000.10 2.00-1.000.103 1.000.10 2.00-1.000.1041.000.102.00-1.000.105 1.000.10 2.00-1.000.106 1.000.10 2.00-1.000.107 1.000.10 2.00-1.000.108 1.000.10 2.00-1.000.109 1.000.10 2.00-1.000.1010 1.000.10 2.00-1.000.10111.000.102.00-1.000.10量具编号:基准值测定测量值:测量日期:量具编号:量具线性分析报告产品名称:量具名称: 5.105.105.105.105.0004.000 5.105.105.105.105.105.105.105.103.005.00 3.003.003.003.005.005.005.005.003.000 3.003.003.003.003.003.003.005.005.002.102.000 5.005.005.005.005.002.102.102.102.102.102.102.102.102.102.102.00 2.10试验次数及测量数据偏移分析2.002.002.002.002.001.0002.002.002.002.002.002.0012345诸城威仕达机械有限公司121.000.102.00-1.000.101.000.102.00-1.000.10量具类型:测量人员:量具规格:完成人:0.26945x 01.0002.0003.0004.0005.000低值0.131496-0.1585-0.4485-0.7385-1.0285高值 1.908504 1.618504 1.3285 1.03850.7485y1.020.730.440.15-0.141 斜率a 的假设检验假设H 0:a=0 斜率=0假设H0:b=0 截距(偏倚)=0确定t 统计量:确定t统计量: 查表:t (gm-2,1-0.05/2)= 2.00172分析:测量系统不存在线性问题分析:编制:审核:批准:测量日期:量具编号:78.6000001.724分析结果:__________________量具偏倚报告产品名称:0量具名称:000高值:低值:对于给定的X 0,α水平置信带是:截距:1.31000斜率:最佳拟合直线: 其中: = 基准值 = 偏倚平均值偏移均值测量系统存在偏倚问题-0.29000判定准则:1.偏倚=0的直线粉红色直线区间内,偏倚可以接受。

计量型MSA分析报告目录稳定性………………………………………………………………………………………1偏倚………………………………………………………………………………………4线性………………………………………………………………………………………7重复性和再现性………………………………………………………………………………………9备注: 对于有条件接收的项目应阐述接受原因.第一节稳定性分析1.1 稳定性概述在经过一段长时间下,用相同的测量系统对同一基准或零件的同一特性进行测量所获得的总变差,即稳定性是整个时间的偏倚变化。

1.2 试验方案2017 年 02 月份,随机抽取一常见印制板样品,让中间检验员工每天的早上及晚上分别使用数显卡尺对样品外形尺寸测量5次/组,共测量25组数据,并将每次测量的数据记录在表1。

1.3 数据收集表1 稳定性分析数据收集记录表1.4 测量系统稳定性可接受判定标准1.4.1 不允许有超出控制限的点;1.4.2 连续7点位于中心线同一侧;1.4.3 连续6点上升或下降;1.4.4 连续14点交替上下变化;1.4.5 连续3点有2点距中心的距离大于两个标准差;1.4.6 连续5点中有4点距离中心线的距离大于一个标准差;1.4.7 连续15点排列在中心线的一个标准差范围内;1.4.8 连续8点距中心线的距离大于一个标准差。

1.5 数据分析图1 中间检验_数显卡尺 Xbar-R控制图从图1 Minitab生成Xbar-R控制图可知,没有控制点超出稳定性可接受判定标准,表明该测量系统稳定性可接受。

1.6 测量系统稳定性分析结果判定对中间检验_数显卡尺进行稳定性分析,分析结果表明该测量系统稳定性可接受。

第二节偏倚分析2.1 偏倚分析概述对相同零件上同一特性的观测值与真值(参考值)的差异。

2.2 试样方案2.2.1选择一个被测样品,确定样品的外形尺寸基准值x,样品外形尺寸基准值通过__铣边工序所使用的泛用型尺寸测量机重复测量10次取测量均值获得。