CBN砂轮的高速_超高速磨削技术

- 格式:pdf

- 大小:83.40 KB

- 文档页数:2

超高速磨削及其砂轮技术发展1李长河1,蔡光起21 青岛理工大学机械工程学院,山东青岛(266033)2东北大学机械工程与自动化学院,辽宁沈阳(110004)E-mail:sy_lichanghe@摘要:高速超高速磨削加工是先进制造方法的重要组成部分,集粗精加工与一身,达到可与车、铣和刨削等切削加工方法相媲美的金属磨除率,而且能实现对难磨材料的高性能加工。

本文主要论述了高速超高速磨削工艺技术的特点;分析了超高速砂轮用电镀或涂层超硬磨料(CBN、金刚石)的特点以及修整方法,介绍了在高速及超高磨床上得到广泛应用的德国Hofmann公司生产的砂轮液体式自动平衡装置。

关键词:超高速磨削,砂轮,关键技术1. 超高速磨削的特点超高速磨削技术是现代新材料技术、制造技术、控制技术、测试技术和实验技术的高度集成,是优质与高效的完美结合,是磨削加工工艺的革命性变革。

德国著名磨削专家T.Tawakoli.博士将超高速磨削誉为“现代磨削技术的最高峰”。

日本先端技术研究学会把超高速加工列为五大现代制造技术之一。

在1996年国际生产工程学会(CIRP)年会上超高速磨削技术被正式确定为面向21世纪的中心研究方向之一,是当今在磨削领域最为引人注目的技术[1]。

高速加工(High-speed Machining)和超高速加工(Ultra-High Speed Machining)的概念是由德国切削物理学家Carl.J.Salomon博士于1931年首先提出,他发表了著名的Salomon曲线,创造性地预言了超越Talor切削方程式的非切削工作区域的存在,提出如能够大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在超高速区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。

他的预言对后来的高速甚至超高速磨削的发展指明了方向,为高速超高速磨削技术研究开辟了广阔的空间,对于高速超高速磨削技术的实用化也起到了直接的推动作用。

机械工程学院先进技术制造论文题目:超高速磨削技术专业:机械设计制造及其自动化班级:10B2学生学号:20101047学生姓名:二〇一三年月日超高速磨削技术摘要:超高速点磨削是一种先进的高速磨削技术,它集成了高速磨削、CBN 超硬磨料及CNC 车削技术,具有优良的加工性能。

对国内外高速磨削技术发展的作了比较详细的介绍,重点论述和分析了超高速点磨削的技术特征、关键技术和在汽车制造中的应用,最后分析了我国汽车工业发展超高速点磨削技术的必要性。

关键词: 超高速点磨削; 技术特征; 关键技术; 汽车工业1.国内外高速磨削技术简介通常所说的“磨削”主要是指用砂轮或砂带进行去除材料加工的工艺方法。

它是应用广泛的高效精密的终加工工艺方法。

一般来讲,按砂轮线速度V的高低将磨削分为普通磨削( Vs < 45m/ s) 、高速磨削( 45≤ Vs<150m/s) 、超高速磨削(V s≥150m/s)[1]。

20世纪90年代以后,人们逐渐认识到高速和超高速磨削所带来的效益,开始重视发展高速和超高速磨削加工技术,并在实验和研究的基础上,使其得到了迅速的发展[2]。

1.1 国外磨削技术的发展磨削加工是一种古老而自然的制造技术,应用范围遍布世界各地,然而数千年来磨削速度一直处于低速水平。

20世纪后,为了获得高加工效率,世界发达国家开始尝试高速磨削技术[2]。

在高速、超高速精密磨削加工技术领域,德国及欧洲领先,日本后来居上,美国则在奋起直追[3]。

1.1.1 欧洲磨削技术的发展情况超高速切削的概念源于德国切削物理学家Carl 博士1929 年所提出的假设,即在高速区当切削速度的“死谷”区域,继续提高切削速度将会使切削温度明显下降,单位切削力也随之降低[1]。

欧洲高速磨削技术的发展起步早。

最初高速磨削基础研究是在20世纪60年代末期,实验室磨削速度已达210-230m/s。

70年代末期,高速磨削采用CBN 砂轮。

意大利的法米尔公司在1973年9月西德汉诺威国际机床展览会上,展出了砂轮圆周速度120m/s 的RFT-C120/ 50R 型磨轴承内套圈外沟的高速适用化磨床[1] 。

CBN砂轮的修整方法及其应用1 引言CBN砂轮以其优良的磨削性能和磨削表面质量在高速、超高速磨削、难加工材料的高性能磨削、高效成型磨削等加工领域获得了广泛应用。

在磨削过程中,由于磨削力和磨削区域高温、粘附等作用,砂轮工作表面的磨粒会逐渐钝化;同时,砂轮工作表面的磨粒会因不均匀磨损而失去正确的原始几何形状;此外,由于高速磨削的磨屑非常细小,很容易堵塞砂轮工作表面空隙。

为使CBN砂轮始终保持良好的磨削状态,在磨削过程中必须对砂轮进行修整。

CBN砂轮的整形、修锐技术是CBN砂轮应用领域一个相当重要的研究课题。

CBN砂轮的修整可分为整形和修锐两个步骤。

整形是通过改变砂轮的宏观形状,使砂轮达到要求的几何形状和尺寸精度,并使磨粒尖端微细破碎形成锋利的磨刃;修锐则是通过去除砂轮磨粒间的结合剂,使磨粒凸出结合剂表面,形成必要的容屑空间,使砂轮具有最佳磨削能力。

根据具体情况,整形和修锐可统一进行或同时完成,也可分步进行。

2 CBN砂轮的整形方法CBN砂轮的整形方法较多,常用的有车削整形法、滚压整形法、磨削整形法、电加工整形法等,近年来又出现了激光整形法。

1.车削整形法车削法是采用单颗粒金刚石笔、粉末冶金金刚石笔或金刚石修整片等整形工具车削砂轮,以达到整形目的。

1.单颗粒金刚石笔整形单颗粒金刚石笔具有极高硬度和良好的耐磨性,因此常用于陶瓷结合剂或树脂结合剂CBN砂轮的修整。

金刚石笔的尖端由于受到热和力的集中连续作用,磨损剧烈,因此修整时应通过合理供给冷却液进行充分冷却。

采用单颗粒金刚石笔修整陶瓷结合剂CBN砂轮后,砂轮表面状态不易达到磨削加工要求,容屑空间较小,切削刃较宽,磨削刃不锋利,若直接用于磨削,初期磨削力和磨削温度均较大,容易出现磨削烧伤和振纹,因此必须用油石对修整后的砂轮表面进行合理修锐。

2.金刚石片状修整器整形采用粉末冶金方法将小粒度金刚石颗粒固结在硬质合金基体上,制成片状修整器。

用金刚石片状修整器修整CBN砂轮的优点是费用较低,且片状修整器磨损后性能变化不大,整形时可以采用较大的修整进给量而不会增大修整后砂轮的表面粗糙度。

新型陶瓷cbn砂轮,内圆磨削解决方案相对于外圆磨削和平面磨削,内圆磨削时的磨削接触面积更大。

由于受内孔尺寸的约束,磨削砂轮的尺寸、接杆、冷却条件也都受到了限制,特别针对cbn的高速高效率磨削加工,要求砂轮具备很高的材料去除率,在实现高效率加工的前提下产生尽量少的磨削热,以避免烧伤、裂纹等一系列问题。

因此要求砂轮具有更开放的组织,以保证足够的容屑空间,同时也需要钝化的磨粒正常微破碎,保证砂轮的锋利程度,从而得到良好的切削性能。

但是对于传统的陶瓷结合剂cbn砂轮,其结合剂系统很难保证砂轮在具有很高气孔率的同时又具有很高的硬度。

在高速进给磨削的情况下,磨粒容易脱落,砂轮寿命较低。

这使得客户在使用陶瓷cbn砂轮时发现,虽然可以提高效率,但是磨削成本很高。

如何实现高效率加工的同时又能降低磨削成本,便是这些客户目前面临的客观难题。

来自爱磨仕磨料磨具的解决方案爱磨仕超硬磨具一直致力于开发新的陶瓷结合剂系统,以解决客户目前面临的客观难题。

最新开发的陶瓷结合剂cbn砂轮,非常适合内圆、平面磨削方式。

陶瓷结合剂能提供极高的结合剂强度,并与cbn磨料本身的力学、化学、热传导等特性相得益彰。

具有如下技术优点及特性:此种新型的陶瓷结合剂,相对于传统的陶瓷结合剂工艺,具有更开放的组织结构,提高了气孔率;同时采用创新技术使结合剂得到了更好的改进,增强了粘结桥的强度,从而使砂轮具有更大的磨粒把持力,更高的硬度和耐磨特性等优点。

增长了修整间隔,减少了砂轮本身的磨损,增加了每片砂轮所能加工的工件总数,从而提高了砂轮的使用寿命,非常适合大规模批量生产加工。

更高的磨削去除量和加工效率。

更好、更一致的工件表面加工质量,适合超高精度磨削。

陶瓷结合剂cbn内圆磨砂轮广泛的应用于液压泵、油嘴、轴承、齿轮、汽车零部件、液压件、航空航天及发电工业等各种内孔磨削领域。

可以提供的砂轮直径从小至4.5mm微型磨头,也有大直径的内孔磨削砂轮。

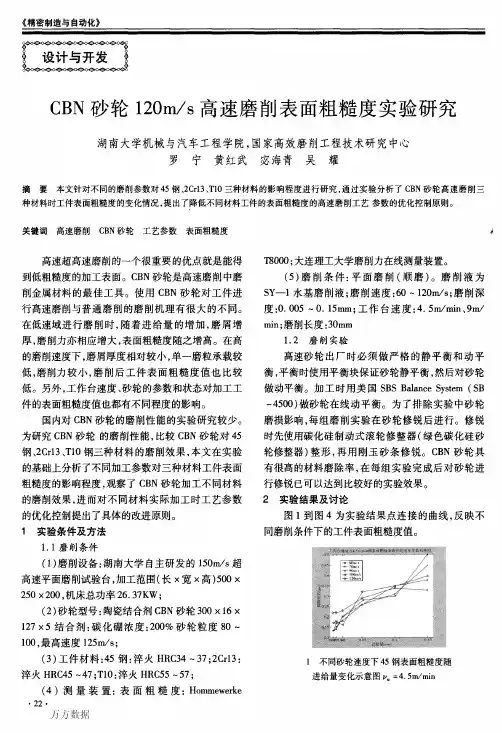

《精密制造与自动化》CBN砂轮120m/s高速磨削表面粗糙度实验研究湖南大学机械与汽车工程学院,国家高效磨削工程技术研究中心罗宁黄红武宓海青吴耀摘要本文针对不同的磨削参数对45钢、2Crl3、T10三种材料的影响程度进行研究,通过实验分析了CBN砂轮高速磨削三种材料时工件表面粗糙度的变化情况,提出了降低不同材料工件的表面粗糙度的高速磨削工艺参数的优化控制原则。

关键词高速磨削CBN砂轮工艺参数表面粗糙度高速超高速磨削的一个很重要的优点就是能得到低粗糙度的加工表面。

CBN砂轮是高速磨削中磨削金属材料的最佳工具。

使用CBN砂轮对工件进行高速磨削与普通磨削的磨削机理有很大的不同。

在低速域进行磨削时,随着进给量的增加,磨屑增厚,磨削力亦相应增大,表面粗糙度随之增高。

在高的磨削速度下,磨屑厚度相对较小,单一磨粒承载较低,磨削力较小,磨削后工件表面粗糙度值也比较低。

另外,工作台速度、砂轮的参数和状态对加工工件的表面粗糙度值也都有不同程度的影响。

国内对CBN砂轮的磨削性能的实验研究较少。

为研究CBN砂轮的磨削性能,比较CBN砂轮对45钢、2Crl3、TIO钢三种材料的磨削效果,本文在实验的基础上分析了不同加工参数对三种材料工件表面粗糙度的影响程度,观察了CBN砂轮加工不同材料的磨削效果,进而对不同材料实际加工时工艺参数的优化控制提出了具体的改进原则。

1实验条件及方法1.1磨削条件(1)磨削设备:湖南大学自主研发的150m/s超高速平面磨削试验台,加工范围(长×宽×高)500×250×200,机床总功率26.37KW;(2)砂轮型号:陶瓷结合剂CBN砂轮300×16×127×5结合剂:碳化硼浓度:200%砂轮粒度80一100,最高速度125m/s;(3)工件材料:45钢:淬火HRC34—37;2Crl3:淬火HRC45~47;TIO:淬火HRC55—57;(4)测量装置:表面粗糙度:Hommewerke・22.TS000;大连理工大学磨削力在线测量装置。

cbn砂轮磨削参数今天咱们来唠唠CBN砂轮磨削参数这个超有趣(虽然听起来有点专业啦)的话题。

一、CBN砂轮是啥呢?CBN砂轮啊,它可是磨削界的一个小明星呢。

CBN就是立方氮化硼啦,这种材料超级硬,硬度仅次于金刚石哦。

所以用它做成的砂轮在磨削的时候就特别厉害。

它可以用来磨削好多硬度比较高的材料,像那些合金钢啊、高速钢之类的。

你想啊,要是普通的砂轮去磨削这些硬家伙,可能没几下就磨损得不成样子了,但是CBN砂轮就不一样啦,它能稳稳地把这些硬材料磨削得又精准又光滑。

二、磨削参数之砂轮转速。

说到CBN砂轮的磨削参数,砂轮转速可是个关键因素。

这个转速就像是砂轮工作时候的小节奏。

如果转速太快呢,虽然磨削的效率可能会提高,但是也会带来一些小麻烦。

比如说,砂轮可能会因为离心力太大而发生破裂,这可就危险啦,就像一个转得太快的小陀螺突然散架了一样。

要是转速太慢呢,磨削的效率就会变得很低,就像小蚂蚁搬家,慢悠悠的。

所以呢,要根据被磨削材料的硬度、砂轮的直径大小等因素来确定一个合适的转速。

一般来说,对于硬度比较高的材料,转速可以适当高一点,但是也要在安全的范围内哦。

三、磨削参数之进给量。

进给量这个东西呢,就像是给砂轮规定的每次向前走多少的小指令。

如果进给量太大,砂轮一次吃进去太多材料,就会让磨削变得很粗糙,就像一个人狼吞虎咽吃饭一样,肯定吃相不太好啦,而且还可能会让砂轮磨损得特别快。

要是进给量太小呢,虽然磨削出来的表面可能会比较光滑,但是效率就太低了,这就有点像吃饭的时候一粒一粒地吃米饭,太浪费时间啦。

所以啊,要找到一个合适的进给量,让砂轮既能高效地磨削,又能保证磨削的质量。

对于那些对精度要求比较高的零件,进给量可能就要稍微小一点,多花点时间来保证质量。

四、磨削参数之磨削深度。

磨削深度也是个很重要的参数呢。

这个就像是砂轮要在材料上挖多深的小坑一样。

如果磨削深度太大,那对砂轮的压力就很大,很容易让砂轮磨损,而且也可能会让被磨削的材料出现裂纹之类的问题。

用于高性能磨削的CBN砂轮1前言在高性能磨削或高效深磨中,由于采纳极高的砂轮线速度(100m/s~250m/s左右)进行深磨(切深5mm~20mm),工件进给速度也相当高,因而无论对机床和砂轮都提出了很高的要求。

对于砂轮来说,必需具有很高的抗碎裂强度、很好的形状精度保持性以及尽可能高的耐用度,以削减转动时离心力的影响和缩短更换砂轮所需的时间。

传统的陶瓷和树脂结合剂砂轮已不能充足高性能磨削的需要,必需采纳新型的砂轮以适应高速和大切深。

目前国内外在金属材料的高性能磨削中重要采纳单层电镀CBN砂轮,另外为了解决单层电镀砂轮容屑空间比较小的问题,还开发出了一种金属单层CBN砂轮。

以下简要讨论一下高性能磨削砂轮的基本特征和两种不同结合剂形式砂轮的性能特点。

2高性能磨削砂轮的基特征本高性能磨削的效果与砂轮的合理设计和使用紧密相关,而用于高性能磨削的砂轮与一般砂轮有很大区分。

在正确的使用条件下,高性能磨削时砂轮的磨损特别小,即使在高效深磨的条件下,磨削比也可达到20000甚至更高,而且这种现象随砂轮速度的提高表现得愈加明显,而速度的提高对砂轮强度提出了极高要求。

高强度和半永久性是高性能磨削砂轮两个基本特征。

高性能砂轮设计应遵从三个原则:(1)安全性好;(2)加工精度高;(3)良好的磨削性能。

其中安全性是最重要的。

高性能砂轮的安全性很大程度上倚靠于基体强度,对磨料层强度、基体与磨料层结合强度也有很高要求。

由于磨料层厚度相对很小,砂轮的安全设计重要是基体综合设计,这也是与一般砂轮设计的紧要区分。

依据有关原则(最大切向应力、疲乏强度、砂轮全塑性变形)可以确定砂轮的临界失效转速。

另外还要考虑砂轮直径与主轴转速的合理匹配,对基体截型应考虑多种因素进行优化设计。

高性能磨削中极高的砂轮线速度和很高的工件进给速度相结合,有可能导致磨削系统振动,因而要求砂轮应具有肯定的阻尼减振特性,一般可通过在砂轮和主轴之间加入阻尼垫或采纳阻尼特性好的高分子或复合材料制作砂轮盘。

CBN砂轮(立方氮化硼砂轮)CBNgrindingwheel最理想的高速、高效和高精度的磨削工具一、立方氮化硼(CBN)砂轮的特点:CBN作研磨材料使用时,我们主要研究CBN 的硬度、热稳定性、化学惰性、耐磨性和导热性等。

CBN的硬度远高于其它普通磨料。

高硬度意味着切削能力更强、更锋利;CBN有高的耐磨性,意味着它比普通磨料更难磨损;保持磨粒形状的能力是CBN作为高性能磨料的主要特性之一;CBN的抗压强度很高,这意味着在恶劣的条件下使用时它能保持颗粒完整而不易破碎;CBN有很好的导热性,在磨削时可实现冷切削。

1、高硬度、高韧性立方氮化硼(CBN)是人类合成的硬度仅次于金刚石的超硬材料远远高于普通刚玉与碳化硅磨料,因而具有更佳的切削能力、更锋利2、耐高温、热稳定性好。

立方氮化硼可以承受1250-1350摄氏度的高温,比金刚石的耐热性800摄氏度还要高;在研磨和切削铁质材料时,不会出现粘屑现象,在磨削淬火钢、高钒高速钢、铝高速钢等对磨削温度较为敏感的金属材料是最理想的砂轮。

3、化学惰性强。

立方氮化硼不易和铁族元素产生化学反应,所以对于各种高速钢、工具钢、模具钢、高合金淬硬钢、铬钢、镍合金、粉末冶金钢和高温合金等温度高、硬度高、热传导率低的材料的磨削非常适宜。

4、导热性好。

CBN热导率可达刚玉砂轮的几十倍到百倍,因而能将磨削热迅速导出,减少工件热变形。

对热传导率低的材料磨削非常适宜。

各种喷涂(焊)材料:镍基、铁基等;耐磨铸铁类材料:钒—钛铸铁、高磷铸铁、冷硬铸铁等;钛合金类:如TC45、磨削性能好、加工表面质量好。

由于立方氮化硼磨具能够长期保持磨粒微刃的锋利性,会使被加工工件加工精度和表面粗糙度值都达到较为理想的效果,因此可使工件的耐用度提高10%-30%。

所以即使批量加工的工件,也会始终获得较高的形状、精度及一致性。

CBN砂轮磨削能获得高的尺寸精度和低的表面粗糙度,加工表面不易产生裂纹和烧伤,残余应力小。

CBN砂轮在磨削加工中的应用CBN材料除用来制作刀具外,其最大的应用领域还是制成CBN磨具,用于高速高效磨削和珩磨加工,可使磨削效率大大提高,其磨削精度和质量提高一个等级。

1.磨削汽车零件——凸轮轴和曲轴汽车发动机上的凸轮轴具有多个凸轮,淬火后的凸轮粗磨及精磨是影响凸轮质量的关键工序。

一般都是采纳靠仿照形磨削,工件速度的提高受到限制,工件易产生磨削烧伤裂纹,采纳靠仿照形磨削,其凸轮表面的轮廊曲线要受砂轮直径大小的影响,所以很难保证凸轮轮廊曲线的正确。

生产实践证明,当砂轮直径大时,磨出的凸轮瘦,当砂轮直径小时,磨出的凸轮胖,只有当砂轮直径接近或等于磨削靠模凸轮的滚轮直径时(一般为570mm),其仿形误差接近于零,即磨出的凸轮表面轮廊曲线接近于靠模凸轮。

在实际生产中,所用的砂轮直径一般都是从D600(或610)用到D500,与理想的砂轮直径(570)相差甚多,所以生产中总有大凸轮轴的凸轮曲线超标。

为解决这个问题,我们在靠仿照形凸轮磨床上采纳CBN砂轮磨削,可把CBN砂轮直径制成D575,CBN磨料层厚为4~5mm,其磨轮的磨削最小直径是D565,磨削直径范围虽然只有10mm,但磨削零件数却相当于几十片一般砂轮,不仅可保证凸轮曲线正确,而且也不会产生磨削烧伤现象。

如Liton工业自动化公司用CBN砂轮磨削凸轮轴,其成本降低了50%,凸轮表面的疲乏强度提高了30%;东风汽车公司襄樊柴油发动机厂用陶瓷结合剂CBN砂轮粗磨冷激铸铁凸轮轴,其凸轮磨削余量t=4~5mm,砂=60m/s,工件转速n=100r/min,f=0.1mm/s,采纳高速磨削液,CBN砂轮的寿命基本相当于20片刚玉磨料砂轮。

2.CBN砂轮在内孔磨削中的应用内圆磨削的效率一直很低,其重要原因就是磨削速度、砂轮材质及磨杆的刚性问题。

生产过程中用在修整砂轮、更换砂轮的时间几乎占了单件工时的1/3~1/5。

假如内圆或沟槽磨削采纳CBN电镀砂轮,并把砂轮速度提高,增大磨杆直径,便可适当提高工件转速与进给速度,不仅可保证孔(弧)径、槽宽尺寸与形位精度,表面粗糙度和避开烧伤,而且还可以成倍地提高加工效率,降低加工成本。

CBN砂轮(立方氮化硼砂轮)CBN grinding wheel最理想的高速、高效和高精度的磨削工具一、立方氮化硼(CBN)砂轮的特点:CBN作研磨材料使用时,我们主要研究CBN 的硬度、热稳定性、化学惰性、耐磨性和导热性等。

CBN的硬度远高于其它普通磨料。

高硬度意味着切削能力更强、更锋利;CBN有高的耐磨性,意味着它比普通磨料更难磨损;保持磨粒形状的能力是CBN作为高性能磨料的主要特性之一;CBN的抗压强度很高,这意味着在恶劣的条件下使用时它能保持颗粒完整而不易破碎;CBN有很好的导热性,在磨削时可实现冷切削。

1、高硬度、高韧性立方氮化硼(CBN)是人类合成的硬度仅次于金刚石的超硬材料远远高于普通刚玉与碳化硅磨料,因而具有更佳的切削能力、更锋利2、耐高温、热稳定性好。

立方氮化硼可以承受1250-1350摄氏度的高温,比金刚石的耐热性800摄氏度还要高;在研磨和切削铁质材料时,不会出现粘屑现象,在磨削淬火钢、高钒高速钢、铝高速钢等对磨削温度较为敏感的金属材料是最理想的砂轮。

3、化学惰性强。

立方氮化硼不易和铁族元素产生化学反应,所以对于各种高速钢、工具钢、模具钢、高合金淬硬钢、铬钢、镍合金、粉末冶金钢和高温合金等温度高、硬度高、热传导率低的材料的磨削非常适宜。

4、导热性好。

CBN热导率可达刚玉砂轮的几十倍到百倍,因而能将磨削热迅速导出,减少工件热变形。

对热传导率低的材料磨削非常适宜。

各种喷涂(焊)材料:镍基、铁基等;耐磨铸铁类材料:钒—钛铸铁、高磷铸铁、冷硬铸铁等;钛合金类:如TC45、磨削性能好、加工表面质量好。

由于立方氮化硼磨具能够长期保持磨粒微刃的锋利性,会使被加工工件加工精度和表面粗糙度值都达到较为理想的效果,因此可使工件的耐用度提高10%-30%。

所以即使批量加工的工件,也会始终获得较高的形状、精度及一致性。

CBN砂轮磨削能获得高的尺寸精度和低的表面粗糙度,加工表面不易产生裂纹和烧伤,残余应力小。

超高速磨削通常指砂轮速度大于150m/s的磨削。

超高速磨削在欧洲、日本和美国等发达国家发展很快,被誉为“现代磨削技术的最高峰”。

国际生产工程学会(CIRP)将其确定为面向21世纪的中心研究方向,并进行了一些著名的合作研究。

超高速磨削可以对硬脆材料实现延性域磨削加工,对高塑性等难磨材料也有良好的磨削表现。

与普通磨削相比,超高速磨削显示出极大的优越性: 大幅度提高磨削效率,减少设备使用台数。

如采用电镀CBN砂轮以123m/s的高速磨削割草机曲轴,原来需要6个车削和3个磨削工序,现在只需要3个磨削工序,生产时间减少65%,每小时可以加工180件。

再如人们以125m/s的速度应用普通砂轮高效磨削淬硬低碳钢42CrMo4,切除率达167mm³/mms,比缓进给磨削大11倍。

磨削力小,零件加工精度高。

速度360m/s以下的试验表明,在一个较窄的速度范围(180-200 m/s)内,摩擦状态由固态向液态急剧变化,并伴随着磨削力的急剧下降。

笔者在单颗磨粒高速磨削45钢和20Cr钢试验中发现,摩擦系数在临界速度以下,随速度的增大而大幅度减少;超过临界速度后,摩擦系数却随速度的增大而略有增加。

降低加工工件表面粗糙度。

在其它条件相同时,33m/s,100m/s,和200m/s的速度磨削时,表面粗糙度值分别为Ra2.0,Ra1.4和Ra1.1µm。

砂轮寿命延长。

在金属切除率相同的条件下,砂轮速度由80m/s提高到200m/s,砂轮寿命提高8.5倍。

在200m/s的速度磨削时,以2.5倍于80m/s时的磨除率,寿命仍然提高1倍。

1 超高速磨削的发展欧洲欧洲,高速磨削技术的发展起步早。

最初高速磨削基础研究是在60年代末期,实验室磨削速度已达210-230m/s。

70年代末期,高速磨削采用CBN砂轮。

意大利的法米尔(Famir)公司在1973年9月西德汉诺威国际机床展览会上,展出了砂轮圆周速度120m/s的RFT-C120/50R 型磨轴承内套圈外沟的高速适用化磨床。

陶瓷结合剂cbn砂轮磨削高速钢工件的砂轮解决方案随着科学技术迅速发展,各种难加工材料不断涌现,高速钢就是其中的一种。

高速钢工艺性能好,强度和韧性配合好,具有高硬度、高耐磨性和高耐热性的特点。

因此主要用来制造复杂的薄刃、耐冲击的金属切削刀具,也可制造高温轴承和冷挤压模具等。

1. 高钒高速钢磨削加工难点高钒高速钢由于本身具有高强度、高硬度、高耐磨性等一系列优点。

作为新一代耐磨材料,高钒高速钢特别受到机械加工行业的关注,已被用于轧辊、转子体等多种耐磨件。

但高钒高速钢所含有的钒元素与碳元素在热处理中会形成极硬的碳化钒,特别当碳化钒含量达到一定含量,用普通磨料砂轮磨削时,砂轮消耗极快。

并且这种材料的导热系数很小,磨削时温度很高,工件表面很容易产生烧伤、裂纹等缺陷,严重影响工件磨削表面质量。

2. 磨削高钒高速钢的砂轮解决方案为了提高磨削效率,改善磨削表面质量,长期以来人们从砂轮磨料种类、结合剂、硬度、磨料粒度等的选择,以及磨削参数的优化、磨削液的改进等方面都做了了相当多的工作,在不同程度上有一定的收益。

但由于普通磨料本身的硬度,抗破碎性等特性的局限,无法从根本上解决这种难磨材料的磨加工问题。

因此,有必要采用高强度,高硬度,抗磨损性强,以及热稳定性好的超硬度磨料-立方氮化硼CBN 砂轮来加工高钒高速钢。

陶瓷结合剂cbn砂轮在磨削高硬度钢件方面具有许多其他砂轮难以比拟的优点。

其一是:陶瓷结合剂cbn砂轮本身具有大量气孔,能起到容屑和排屑的作用。

磨屑从磨削区及时排走,砂轮不易堵塞,从而减少砂轮由于堵塞而产生的磨削热。

大量气孔的存在,还可容纳冷却液对磨削区进行充分的冷却,有利于降低磨削区温度,改善磨削性能。

其二是:陶瓷结合剂cbn砂轮由于结合剂耐高温,从而充分发挥了cbn磨料耐高温的性能,同时cbn磨料抗磨损能力强,砂轮强度高,因此该种砂轮适合于高速、高精密磨削。

其三是:陶瓷结合剂cbn砂轮的结合剂脆而硬,且磨料由结合剂把持,有气孔,因而容易修整,有利于推广应用。

CBN及CBN砂轮磨削技术参数优化CBN(Cubic Boron Nitride)是继人造金刚石问世之后,于1957年,由美国GE公司首先合成出的又一种超硬材料。

我国在1966年试制成功CBN,至今已有四十余年的历史了。

CBN的硬度仅低于金刚石,除了高硬度、高耐磨性、低摩擦系数等性质外,还具有比金刚石优越的耐热性和对铁族金属材料的化学惰性。

利用它这些优异的性能作研磨材料所制成的CBN磨具,特别适合于各类铁族金属材料的磨加工。

它和金刚石用于加工硬而脆的非铁系材料相互补充,使超硬材料的应用范围大大拓宽。

和普通磨料的磨具相比,CBN磨具具有高速、高效、高加工质量、长寿命、低成本的特点,可作为高速数控磨床高效、高精度磨削的首选工具。

在汽车、压缩机、机床、工具、轴承等工业领域有着广泛的应用。

1 CBN的性质1-1 CBN的晶体结构六方氮化硼(hBN)经高温高压合成,晶体结构由层状转变为立方结构,密度由2.25g/cm3增加到3.48g/cm3,各种性质都发生了突变。

1-2 CBN的主要特性在将CBN作研磨材料使用时,我们主要关注CBN的硬度、耐磨性、强度和导热性等性质。

1-2-1 硬度CBN的硬度仅次于金刚石,而远高于其它普通磨料。

高的硬度意味着切削能力更强、更锋利。

1-2-2 耐磨性CBN有高的耐磨性,意味着它比普通磨料更难磨损,保持磨粒形状的能力是CBN作为高性能磨料的主要特性之一。

1-2-3 抗压强度CBN的抗压强度很高,这意味着在高强度、大去除量磨削等恶劣条件下使用时,它能保持颗粒完整而不易破碎,因而使CBN磨具寿命更长。

1-2-4 导热性CBN有良好的导热性,在磨削时可实现冷切削。

从而大大减少被磨工件烧伤的可能性。

另外,CBN还有高的热稳定性和较低的热膨胀系数。

特别是CBN与铁、碳没有明显的化学亲和力,决定着它在磨削铁族金属时的价值。

而金刚石在一定温度下与铁发生化学反应而使其结构破坏,这就是金刚石不能加工铁族金属材料的原因。

CBN及CBN砂轮磨削技术参数优化CBN(Cubic Boron Nitride)是继人造金刚石问世之后,于1957年,由美国GE公司首先合成出的又一种超硬材料。

我国在1966年试制成功CBN,至今已有四十余年的历史了。

CBN的硬度仅低于金刚石,除了高硬度、高耐磨性、低摩擦系数等性质外,还具有比金刚石优越的耐热性和对铁族金属材料的化学惰性。

利用它这些优异的性能作研磨材料所制成的CBN磨具,特别适合于各类铁族金属材料的磨加工。

它和金刚石用于加工硬而脆的非铁系材料相互补充,使超硬材料的应用范围大大拓宽。

和普通磨料的磨具相比,CBN磨具具有高速、高效、高加工质量、长寿命、低成本的特点,可作为高速数控磨床高效、高精度磨削的首选工具。

在汽车、压缩机、机床、工具、轴承等工业领域有着广泛的应用。

1 CBN的性质1-1 CBN的晶体结构六方氮化硼(hBN)经高温高压合成,晶体结构由层状转变为立方结构,密度由2.25g/cm3增加到3.48g/cm3,各种性质都发生了突变。

1-2 CBN的主要特性在将CBN作研磨材料使用时,我们主要关注CBN的硬度、耐磨性、强度和导热性等性质。

1-2-1 硬度CBN的硬度仅次于金刚石,而远高于其它普通磨料。

高的硬度意味着切削能力更强、更锋利。

1-2-2 耐磨性CBN有高的耐磨性,意味着它比普通磨料更难磨损,保持磨粒形状的能力是CBN作为高性能磨料的主要特性之一。

1-2-3 抗压强度CBN的抗压强度很高,这意味着在高强度、大去除量磨削等恶劣条件下使用时,它能保持颗粒完整而不易破碎,因而使CBN磨具寿命更长。

1-2-4 导热性CBN有良好的导热性,在磨削时可实现冷切削。

从而大大减少被磨工件烧伤的可能性。

另外,CBN还有高的热稳定性和较低的热膨胀系数。

特别是CBN与铁、碳没有明显的化学亲和力,决定着它在磨削铁族金属时的价值。

而金刚石在一定温度下与铁发生化学反应而使其结构破坏,这就是金刚石不能加工铁族金属材料的原因。