振动切削

- 格式:pptx

- 大小:5.12 MB

- 文档页数:27

超声椭圆振动切削

1.工作原理

超声振动切削从微观上看是一种脉冲切削。

在一个振动周期中,的有效切削时间很短,大于80%时间的里与工件、切屑完全分离。

与工件、切屑断续接触,这就使得所受到的摩擦变小,所产生的热量大大减少,切削力显著下降,避免了普通切削时的“让刀”现象,并且不产生积屑瘤。

利用这种振动切削,在普通机床上就可以进行精密加工,圆度、圆柱度、平面度、平行度、直线度等形位公差主要取决于机床主轴及导轨精度,最高可达到接近零误差,使以车代磨、以钻代铰、以铣代磨成为可能。

与高速硬切削相比,不需要高的机床刚性,并且不破坏工件表面金相组织。

在曲线轮廓零件的精加工中,可以借助数控车床、加工中心等进行仿形加工,可以节约高昂的数控磨床购置费用。

2.性能指标

2.1切削力小,约为普通切削力的1/3-1/10。

2.2加工精度高,主要取决于所用机床精度,所加工工件形位公差几乎可接近机床相关精度。

2.3切削温度低,工件保持室温状态。

2.4不产生积屑瘤,工件变形小,没有毛刺。

2.5切削表面粗糙度低,可接近理论粗糙度值,最高可达Ra0.2以下。

2.6被加工零件的“刚性化”,即与普通切削相比,相当于工件刚性提高。

2.7加工过程稳定,能有效消除颤振。

2.8切削液的冷却、润滑作用提高。

2.9耐用度呈几倍到几十倍提高。

2.10被加工表面呈压应力状态,零件疲劳强度、耐磨性、耐腐蚀性提高。

2.11切削后的工件表面呈彩虹效果。

振动切削加工技术姓名:宋大同班级:机械工程1105班学号:113085201149摘要:振动切削加工技术是机械振动有利一面的应用,这是一种优于普通切削的新技术,是先进制造方法的重要组成部分。

本文通过振动切削与普通切削的对比,分析了振动切削的原理、特点、工艺效果及在切削过程中的作用。

同时论述了振动切削加工技术在工业中的具体应用和仍需解决的问题。

关键词:振动切削低频振动超声振动工艺效果应用机械振动同许多事物一样具有两面性,有其不利的一面,也有其有利的一面。

振动切削加工技术就是机械振动有利一面的应用。

振动切削加工是20 世纪60 年代发展起来的一种先进制造技术,它通过在常规的切削刀具上施加高频振动,使刀具和工件发生间断性的接触,从而使传统切削模式发生了根本性的变化。

振动切削改变了工件与刀具之间的时间与空间的分配,从而改变了切削加工机理,达到了减小切削力和切削热,并且提高加工质量和效率的目的。

由于其在一定范围内能够有效地解决难切削材料的加工及其精密切削加工方面的问题,因而越来越引起人们的重视。

1.普通切削与振动切削在普通切削中,切削是靠刀具与工件的相对运动来完成的。

切屑与已加工表面的形成过程,本质上是工件材料受到刀具的挤压,产生弹性变形和塑性变形,使切屑与母体分离的过程。

在这种刀具始终不离开切削的普通切削中,刀具的作用包括两个方面:一个是刀刃的作用,一个是形成刀刃的刀面的作用。

由于刀刃与被切削物接触处局部压力很大,从而使被切物分离。

刀面则在切削的同时撑挤被切物,促进这种分离。

普通切削中,伴随着切屑的形成,由于切屑与刀具之间的挤压和摩擦作用,将不可避免产生较大的切削力,较高的切削温度,使刀具磨损和产生切削振动等有害现象。

基于这种思想,产生了一种新的切削方法——振动切削。

振动切削即通过在切削刀具上施加某种有规律的可控的振动,使切削速度、切削深度产生周期性的改变,从而得到特殊的切削效果的方法。

振动切削改变了工具和被加工材料之间的空间与时间存在条件,从而改变了加工机理,达到减小切削力、切削热,提高加工质量和效率的目的。

金属切削中的振动现象对刀具磨损的影响切削加工是一种常见的金属加工方法,其通过通过刀具对工件进行削除材料的过程。

然而,在金属切削中,振动现象常常会对刀具产生负面影响,导致刀具的磨损加剧。

本文将讨论振动现象对刀具磨损的影响,并探讨可能的解决方案。

首先,振动现象在金属切削过程中可能引起刀具的不均匀磨损。

振动会导致刀具与工件之间的相对运动受到干扰,使得刀具无法均匀地接触工件表面。

当刀具在振动状态下工作时,刀具的切削力和切削温度会发生变化。

这种不均匀的切削力分布将导致刀具表面的磨损不均匀,使刀具的寿命大大缩短。

其次,振动还可能引起刀具的疲劳破裂。

由于振动会导致刀具产生应力集中,这些应力集中区域容易形成裂纹。

随着切削过程的持续,裂纹将逐渐扩展并最终导致刀具的疲劳破裂。

疲劳破裂会导致刀具的可用寿命大大降低,并且对于高强度材料的切削加工来说尤其严重。

另外,振动还会对切削表面质量产生负面影响。

振动导致切削力的不稳定变化,这将导致切削表面产生不规则的纹理和凹凸不平的表面。

对于需要高精度加工的工件来说,这种表面质量的损坏是无法容忍的。

那么,如何减轻振动现象对刀具磨损的影响呢?首先,优化切削条件是减轻振动现象的关键。

合适的切削速度、进给量和切削深度能够减少切削力的变化,从而降低振动的程度。

此外,选择合适的刀具材料和几何形状也能够减轻振动现象对刀具磨损的影响。

采用具有抗振动能力的刀具材料,如硬质合金,以及刀具几何形状设计上的优化,可以显著降低刀具的磨损。

其次,刀具的装夹和刀具路径的设计也是减轻振动现象的重要因素。

正确的刀具装夹能够减少刀具的振动,并提高切削稳定性。

同时,针对工件和刀具的几何形状特点,设计合理的切削路径也能够减轻振动现象的产生。

采用合理的路径能够平衡切削力,降低振动的风险。

最后,使用先进的切削工具和技术也是减轻振动现象的有效手段。

近年来,先进的切削工具如超硬刀具和复合刀具的发展为减轻振动带来了新的解决方案。

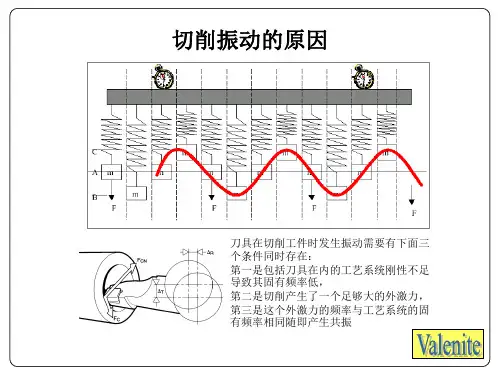

切削振动的三个分类切削振动是指在切削过程中产生的振动现象。

切削振动对加工质量和加工效率有着重要影响,因此对切削振动进行分类和研究是非常重要的。

根据切削振动的特点和产生原因,可以将切削振动分为三个分类:切削力引起的切削振动、系统固有频率引起的切削振动和切削参数引起的切削振动。

一、切削力引起的切削振动切削过程中,由于切削力的作用,会引起工件和刀具之间的相对振动,从而产生切削振动。

这种切削振动的特点是频率较高,振动幅度较小。

切削力引起的切削振动主要包括两种类型:弦状振动和截面振动。

1. 弦状振动:当切削力作用于刀具时,刀具会发生弯曲变形,产生弦状振动。

弦状振动的频率与切削速度、刀具材料和几何形状有关。

如果切削力过大或切削速度过快,会导致弦状振动的振幅增大,从而降低加工质量。

2. 截面振动:当切削力作用于工件时,工件会发生弯曲变形,产生截面振动。

截面振动的频率与工件的材料、几何形状和切削条件有关。

如果切削力过大或切削速度过快,会导致截面振动的振幅增大,从而影响加工精度和表面质量。

二、系统固有频率引起的切削振动系统固有频率是指切削系统在没有外界刺激下自然振动的频率。

当切削系统的激励频率与系统固有频率接近或相等时,就会引起共振现象,从而产生较大的切削振动。

系统固有频率引起的切削振动主要包括两种类型:共振振动和强迫振动。

1. 共振振动:当切削系统的激励频率与系统固有频率接近或相等时,就会引起共振振动。

共振振动的特点是振幅较大,对加工质量和加工效率有着较大影响。

为了避免共振振动的发生,需要合理选择切削参数,并采取减振措施,如增加刚度或增加阻尼。

2. 强迫振动:当切削系统的激励频率与系统固有频率不完全匹配时,就会引起强迫振动。

强迫振动的特点是振幅较小,但会对加工表面质量产生一定影响。

为了减小强迫振动的影响,需要合理选择切削参数,并采取减振措施,如增加刚度或增加阻尼。

三、切削参数引起的切削振动切削参数是指切削过程中与切削力和振动有关的参数,包括切削速度、进给量和切削深度等。

振动刀工作原理

振动刀是一种常用于木工、金属加工等行业的工具,其工作原理是利用高速振动来实现切削或切割材料的目的。

振动刀通常由电机、振动装置和刀具组成,通过电机驱动振动装置产生高频振动,从而使刀具在工件表面产生切削作用。

振动刀的工作原理可以简单分为以下几个步骤:

1. 电机驱动振动装置:振动刀的核心部件是振动装置,它通常由电机和振动机构组成。

电机通过传动装置驱动振动机构产生高频振动,将振动传递给刀具。

2. 刀具与工件接触:在振动刀工作时,刀具被安装在振动机构上,与待加工的工件表面接触。

振动刀的高频振动使刀具在工件表面产生快速的来回运动,从而实现切削或切割作用。

3. 切削材料:当刀具在工件表面振动时,切削刃与工件接触,通过振动的作用力将工件材料分离或切割。

由于振动刀的高频振动,切削作用更为精细、快速,能够实现高效加工。

4. 调节振动频率和幅度:振动刀的工作效果与振动频率和振动幅度密切相关。

通过调节电机的转速和振动机构的设计,可以实现不同频率和幅度的振动,以适应不同材料和加工要求。

振动刀的工作原理简单而有效,能够实现高效、精确的加工效果。

在木工、金属加工等行业广泛应用,成为生产制造中重要的工具之一。

振动刀的发展也在不断完善和创新,以适应不同材料和加工需求,提高加工效率和质量。

总的来说,振动刀的工作原理是利用高频振动实现切削或切割材料的目的,通过电机驱动振动机构产生振动,刀具与工件接触产生切削作用,实现高效加工。

振动刀在工业生产中发挥着重要作用,不断推动生产制造技术的进步和发展。

金属切削中的振动与动态切削力检测金属切削是制造业中常见的一项技术,广泛应用于机械加工、汽车制造、航空航天等领域。

在金属切削过程中,振动与动态切削力是关键参数,对于切削加工质量的控制和工具寿命的评估具有重要意义。

因此,了解金属切削中的振动与动态切削力检测是十分必要的。

切削振动即工具或工件在切削过程中发生的振动现象。

此振动可能来自于切削力、机械结构刚度、工艺条件等多个方面的因素。

振动不仅会降低加工质量,还可能导致加工中断或工具损坏。

因此,准确检测和分析切削振动对于有效控制切削过程至关重要。

动态切削力是指切削过程中在时间和位置上变化的力。

它受切削速度、进给速度、切削深度等参数的影响,能够反映切削过程中材料的变形、断裂以及切削液的流动等情况。

因此,通过检测和分析动态切削力,可以掌握切削过程中的刀具磨损情况、切削液的流体状态以及加工质量等信息,为切削过程的优化提供依据。

为了准确检测金属切削中的振动与动态切削力,有几种常用的方法可供选择。

首先,常见的方法是使用加速度传感器来检测切削过程中的振动。

这种方法可以将振动信号转化为电信号,并通过信号分析仪器进行处理。

通过分析振动信号的频谱和振幅,可以获得切削过程中的振动变化情况,从而判断切削过程中是否存在异常振动。

其次,动态切削力可以通过力传感器来检测。

这种传感器通过测量切削过程中产生的力大小和方向来获取动态切削力信息。

力传感器通常安装在刀具或切削床上,能够实时监测切削过程中的力变化,并将数据传输给显示仪器进行分析和记录。

通过分析动态切削力曲线,可以推测切削过程中的材料变形、断裂等情况。

此外,还可以使用振动传感器与力传感器相结合的方式进行检测。

振动传感器用于检测振动信号,力传感器用于检测动态切削力信号。

这种方法能够全面综合分析振动和切削力信息,提供更准确的切削过程监测结果。

通过对振动和切削力数据的联合分析,可以更好地掌握切削过程中的变化规律,提高加工质量和效率。

综上所述,金属切削中的振动与动态切削力检测是重要的技术。

超声振动切削加工的研究现状及进展摘要:简述了超声振动切削技术的发展、优点及应用领域。

通过将超声振动切削与普通切削比较以及对振动切削过程特点的描述,探讨了超声振动切削的切削机理。

文章还分析了振动切削技术的最新发展, 认为超声振动切削是一项有发展前途的新型技术。

关键词:超声振动切削;难加工材料:切削机理Research of vibration assisted turning cutting technology andIts developmentAbstract:Introduces the history, advantages and application field of the ultrasonic cutting technology(UCT). By compared with ordinary cutting and the characteristics description of the ultrasonic vibration cutting process, explored Ultrasonic vibration cutting of the cutting mechanism. The paper also analyzes an up- to- date vibrating cutting technology and summarizes that the ultrasonic vibration cutting is a promising new technology.Key Words: Ultrasonically vibrating cutting; Difficult - to - machine materials; Cutting Mechanism0 前言超声振动切削技术是把超声波振动的力有规律地加在刀具上,使刀具周期性地切削和离开工件的加工技术, 是结合超声波技术和传统切削工艺的一种新型切削技术。

UG编程中的切削震动分析与抑制方法切削震动是在加工过程中产生的一种不稳定的振动现象,会导致工件质量不稳定、刀具磨损加剧、机床寿命降低等问题。

由于其对加工效率和产品质量的影响巨大,近年来越来越多的研究关注于切削震动的分析与抑制方法。

在UG编程中,我们可以通过一系列方法来分析并抑制切削震动,以提高加工效率和产品质量。

本文将重点介绍UG 编程中常用的切削震动分析与抑制方法。

一、切削震动分析方法1. 动态模拟方法动态模拟方法是一种常用的切削震动分析方法,可以通过模拟刀具与工件的相对运动以及切削力的作用来预测切削过程中的振动情况。

UG编程中可以利用模拟模块进行动态切削力分析,通过分析加工过程中的切削力大小和方向来判断是否存在切削震动问题。

2. 模态分析方法模态分析方法是通过计算机模拟刀具和工件在切削过程中的振动模态频率和振型,来分析切削震动问题的发生原因和可能的解决方案。

UG编程中可以使用模态分析模块,根据工件材料、形状和加工条件等参数,计算得到刀具和工件的振动模态情况,从而帮助分析切削震动问题。

3. 功率谱分析方法功率谱分析方法是一种通过将信号转换到频域来分析切削震动问题的方法。

UG编程中可以利用功率谱分析模块,对切削力信号进行频谱分析,找到切削震动频率以及其它相关频率成分。

通过对频谱结果的分析,可以了解切削过程中存在的切削震动问题,并根据分析结果制定相应的抑制策略。

二、切削震动抑制方法1. 优化切削参数切削参数的选择对切削震动的发生和抑制起到重要的作用。

UG编程中,可以通过调整切削速度、进给量、切削深度等参数,降低切削系统的谐振频率,从而减小切削震动的发生概率。

此外,对于不同的工件材料和形状,需要针对性地选择合适的切削参数,以优化切削过程的稳定性。

2. 合理选择刀具刀具的选择对切削震动的抑制起到重要的作用。

UG编程中,可以通过刀具装配模块,选择合适的刀具类型、尺寸和刀具材料,以提高切削系统的稳定性和抗振能力。

超声椭圆振动切削技术超声振动切削从微观上看是一种脉冲切削。

在一个振动周期中,的有效切削时间很短,大于80%时间的里与工件、切屑完全分离。

与工件、切屑断续接触,这就使得所受到的摩擦变小,所产生的热量大大减少,切削力显著下降,避免了普通切削时的“让刀”现象,并且不产生积屑瘤。

利用这种振动切削,在普通机床上就可以进行精密加工,圆度、圆柱度、平面度、平行度、直线度等形位公差主要取决于机床主轴及导轨精度,最高可达到接近零误差,使以车代磨、以钻代铰、以铣代磨成为可能。

与高速硬切削相比,不需要高的机床刚性,并且不破坏工件表面金相组织。

在曲线轮廓零件的精加工中,可以借助数控车床、加工中心等进行仿形加工,可以节约高昂的数控磨床购置费用。

1.性能指标1.1切削力小,约为普通切削力的1/3-1/10。

1.2加工精度高,主要取决于所用机床精度,所加工工件形位公差几乎可接近机床相关精度。

1.3切削温度低,工件保持室温状态。

1.4不产生积屑瘤,工件变形小,没有毛刺。

1.5切削表面粗糙度低,可接近理论粗糙度值,最高可达Ra0.2以下。

1.6被加工零件的“刚性化”,即与普通切削相比,相当于工件刚性提高。

1.7加工过程稳定,能有效消除颤振。

1.8切削液的冷却、润滑作用提高。

1.9耐用度呈几倍到几十倍提高。

1.10被加工表面呈压应力状态,零件疲劳强度、耐磨性、耐腐蚀性提高。

1.11切削后的工件表面呈彩虹效果。

2.应用范围由于超声振动切削有如此多的优点,所以可广泛应用于航空、航天、军工等领域各种难加工材料的切削加工。

2.1难加工材料切削:如耐热钢、钛合金、恒弹性合金、高温合金、不锈钢、冷硬铸铁、工程陶瓷、复合材料和花岗岩等。

2.2加工淬硬钢零件及超硬零件,能得到很高的加工精度和表面质量:用硬质合金可以很轻松地加工硬度达HRC60以上的淬硬钢零件,如高速钢、轴承钢等;用PCD加工硬质合金,可以大大提高的耐用度。

2.3成型切削:利用成型切削加工各种类型的轮廓曲面及内外球面、过度圆弧、锥面等。

超声技术在材料加工中的新进展超声技术是一种非常有前途的技术,它可以在材料加工过程中起到很重要的作用。

近年来,随着科技的不断进步,超声技术也得到了不断的完善和发展。

本文主要讨论超声技术在材料加工中的新进展,包括超声振动切削、超声往复振动穿孔、超声辅助喷涂等方面。

一、超声振动切削超声振动切削是一种先进的材料加工方式。

在这种加工方式中,通过超声波来产生高强度的振动,将刀刃与工件产生较小的接触力,从而实现高效、高精度和高光洁度的切削加工。

与传统的切削方式相比,超声振动切削能够减少因切削力产生的热变形、热源等问题,在切削过程中减少了工件的变形和热效应。

同时,由于振动刀具能够切削更薄、更硬的材料,因此在加工金属、塑料和陶瓷材料方面有很广泛的应用。

近年来,随着超声技术的不断发展,超声振动切削技术也在不断优化和改进。

例如,研究人员利用超声振动切削技术开发出了一种新型的切割刀具,可以实现更高的质量和效率。

此外,还有研究人员使用超声振动切削技术加工纤维增强材料,提高了加工精度和表面质量。

二、超声往复振动穿孔超声往复振动穿孔技术是一种高效、高精度的穿孔方式。

传统的穿孔方式通常采用机械切割或激光穿孔,但由于这些方法受到材料的限制,很难达到高精度的效果。

超声往复振动穿孔技术通过超声波的作用实现穿孔,并可以在一定程度上改善传统穿孔方法的缺陷。

目前,超声往复振动穿孔技术已经在微电子、微机器人、精密制造等领域得到了广泛应用。

例如,在电子芯片的制造过程中,使用超声往复振动穿孔技术可以实现更高的精度和可靠性。

三、超声辅助喷涂超声辅助喷涂技术是一种新兴的涂层技术。

该技术通过超声波的高频振动使涂料微粒受到激励,形成颗粒的聚合体,从而形成更加均匀和致密的涂膜。

与传统的涂层方式相比,超声辅助喷涂技术可以提高涂层的质量和成形率,并且节省材料成本。

近年来,该技术已经在汽车制造、建筑物防水材料、涂料喷涂等领域得到了广泛的应用。

总体来看,超声技术在材料加工中的新进展主要集中在超声振动切削、超声往复振动穿孔和超声辅助喷涂等方面。