漆膜硬度测试规范

- 格式:doc

- 大小:31.50 KB

- 文档页数:1

1 引言涂膜硬度是涂膜抵抗诸如碰撞、压陷、擦划等机械力作用的能力;是表示涂膜机械强度的重要性能之一;也是表示涂膜性能优劣的重要指标之一。

涂膜硬度与涂料品种及涂膜的固化程度有关。

油性漆及醇酸树脂漆的涂膜硬度较低,其它合成树脂漆的硬度较高。

涂膜的固化程度直接影响涂膜的硬度,只有完全固化的涂膜,才具有其特定的最高硬度,在涂膜干燥过程中,涂膜硬度是干燥时间的函数,随着时间的延长,硬度由小到大,直至达到最高值.在采用固化剂固化的涂料中,固化剂的用量影响涂膜硬度,一般情况下提高固化剂的配比,使涂膜硬度增加,但固化剂过量则使涂膜柔韧性、耐冲击性等性能下降.一些自干型涂料,以适当的温度烘干,在一定程度上能提高涂膜硬度。

涂膜硬度是涂料、涂装的重要指标,大多数情况下属于必须检测的项目。

2 铅笔硬度测定法铅笔硬度法是采用已知硬度标号的铅笔刮划涂膜,以能够穿透涂膜到达底材的铅笔硬度来表示涂膜硬度的测定方法.国家标准GB/T 6739—1996《涂膜硬度铅笔测定法》规定了手动法和试验机法2 种方法,该标准等效采用日本工业标准JIS K5400-90-8。

4《涂料一般试验方法———铅笔刮划值》。

标准规定采用中华牌高级绘图铅笔,其硬度为9H、8H、7H、6H、5H、4H、3H、2H、H、F、HB、B、2B、3B、4B、5B、6B 共16 个等级,9H 最硬,6B 最软。

测试用铅笔用削笔刀削去木质部分至露出笔芯约3 mm,不能削伤笔芯,然后将铅笔芯垂直于400# 水砂纸上画圆圈,将铅笔芯磨成平面、边缘锐利为止。

试板为马口铁板或薄钢板,尺寸为50 mm×120mm×(0。

2 ~0。

3)mm 或70 mm×150 mm×(0.45 ~ 0.80)mm,按规定方法制备涂膜。

2.1 手动法采用手动法测试时,握住已削好的铅笔,使其与涂层成45°,以铅笔芯不折断为度,按约1 cm/s 的速度在涂层上向前推压刮划约1 cm。

汽车漆硬度标准-概述说明以及解释1.引言1.1 概述概述部分的内容应该是对整篇长文的概括和简要介绍。

在引言部分,我们需要引起读者的兴趣并提供一些背景信息。

下面是一个概述部分的示例:概述在汽车制造业中,汽车漆的质量是衡量一款汽车外观精美程度的重要标准之一。

而汽车漆的硬度是评判其质量的关键因素之一。

本文将探讨汽车漆硬度标准的重要性,硬度测试方法以及制定汽车漆硬度标准的过程。

随着人们对汽车外观追求的不断提高,汽车制造商和涂料供应商越来越关注汽车漆的硬度。

硬度决定了汽车漆的耐用性和抗划伤能力,直接影响到车身的光泽度和外观的长久保持。

因此,制定一套科学合理的汽车漆硬度标准对于提高汽车漆质量、满足消费者需求以及推动整个汽车漆行业的发展至关重要。

本文将首先介绍汽车漆硬度标准的重要性,阐述硬度标准对汽车外观和性能的影响。

其次,我们将探讨一些常用的硬度测试方法,以及这些测试方法的优缺点。

最后,我们将深入研究制定汽车漆硬度标准的过程,包括行业间的合作和标准化组织的作用。

通过本文的阅读,读者将能够了解到汽车漆硬度标准背后的重要性和意义,以及其对汽车漆行业和消费者的影响。

希望本文能够为相关行业从业人员和爱车人士提供一些有益的参考和启示,推动整个汽车漆行业的发展和提升。

文章结构是指文章的组织架构,包括各个章节的标题和内容安排。

本文将按照以下结构进行撰写:1. 引言1.1 概述:介绍汽车漆硬度标准的重要性和背景信息。

1.2 文章结构:说明文章的组织结构和各个章节的内容。

1.3 目的:明确本文的目标和意义。

2. 正文2.1 硬度标准的重要性:探讨为什么汽车漆硬度标准对于汽车制造业非常重要,介绍影响硬度的关键因素。

2.2 硬度测试方法:介绍常用的汽车漆硬度测试方法,如铅笔硬度测试、拉姆斯登硬度测试等,详细解释其原理和适用范围。

2.3 汽车漆硬度标准的制定:探讨汽车漆硬度标准的制定过程,包括相关标准机构、标准的制定原则和流程,以及参与标准制定的重要利益相关者。

制定:品管部审核:批准:油漆测试方法:1 附着力测试:测试标准:选择10m/m区域,百格刀划1mm2方格100个,使用3M600(20mm)附着牢固并90度迅速拉起。

判定标准:不允许10%脱落,允许5%脱落。

2 耐磨测试:测试标准:1mm厚,1cm长棉布,加1000g力,行程30cm,摩擦500次。

判定标准:不允许退色,脱落,水泡。

3 铅笔硬度:测试标准:选择2H硬度铅笔,加1kgf,延45o方向,行程6-7mm。

判定标准:不允许有划伤痕迹。

4.涂装后,产品表面不允许有流挂、桔皮、起皱、针孔、气泡、咬底、漏喷等现象。

5.色泽 --- 除指定色板上下限外,不可掺杂色与脱落目测6 光泽 --- 按设计指定并不可有不均现象目测7 油渍、污渍 --- 不可有目测喷涂件的检验规范:喷涂检验标准1 目的明确公司产品的表面喷涂质量标准,以使生产和检验有章可循。

2 适用范围适用于公司所有的喷涂产品检验。

3 外观标准3.1等级面划分标准:A 级面:装配后经常看到的外表面,如QH-1200B/1200A/1200C的后背,小太阳的吸风罩和包圈,QH-1200B的面板的四周侧面,常人可视顶面与不需弯腰可视底面。

B 级面:不经常看到,但在一定条件下能看到的面。

如打开后看到的内附件、加强筋、QH-1200F的左右档板内侧面等。

C 级面:一般看不到,或只有在装配过程中才能看到的面。

如底板与底座的接触面等。

3.2 检验条件a 目测距离:A级面为300mm,B等级面为500mm;C等级面为1000 mm。

3.3 检验标准按光源标准要求区分产品的等级面,所有等级面涂膜应无基材露底、剥离等缺陷,所有表面应无划痕、起泡、起皱、针孔,积粉等不良等现象。

在眼睛距离等级面的标准处,以3m/min速度扫描检查。

备注:黑色粗线方框内的数值为判定标准,如“2”表示在规定的条件下,不允许超过2处。

5 性能标准5.1 喷涂色板制作A、在烘烤时,每一炉均需制作2件色板,以备性能测试需要。

漆膜硬度测试规范

1、检验器具

标准菲林、3M胶纸、百格刀片、铅笔、卡尺、测厚仪、盐雾试验机、恒温恒湿试验机、HACH比色管、显微镜、实配检具等。

2、检验条件

a) 灯光强度:2支40W日光灯管约1米距离直射制品表面。

b) 目视角度:目视角度45~90°。

c) 目视距离:目视距离一般30~40cm左右。

d) 视力要求:视力1.0以上,弱视和色肓者不宜进行外观检验。

3、测试步骤:

a) 按客户指定的铅笔硬度选择铅笔,用削笔刀削去大约5~6mm的木头。

小心操作,以留下原样的、未划伤的、光滑的圆柱形铅笔笔芯。

b) 将400#砂纸放在坚硬的台面上,手握铅笔与砂纸保持90°角画圆圈,把铅笔芯尖端磨平,直到获得一个平整光滑的圆形横截面,且边缘没有碎屑和缺口。

每次使用铅笔前都要重复这个步骤。

c) 将试样放在水平的台面上,手持铅笔与测试面约成45°角,以铅笔芯不折断为度和约1cm/s的速度在漆膜面上向试验者前方推压约1cm。

平行测试两次。

4、评定方法

用橡皮擦净漆膜面上的铅笔芯碎屑后,以裸眼或放大镜检查漆膜表面是否有擦伤或刮破或永久性的压痕。

如果有长度超过3mm的划痕,则认为漆膜铅笔硬度未满足要求;如果两次测试均无长度超过3mm的划痕,则认为漆膜铅笔硬度满足要求。

5、判定依据

色卡/色板、标准菲林、标准样品/极限样品、产品检验指导书/客户标准、缺陷分类表等。

![2842-ASTM_D3363-2005 中文版 铅笔硬度测试[1]](https://img.taocdn.com/s1/m/ceeefef10242a8956bece4c9.png)

铅笔试验测定漆膜硬度的方法Film Hardness by Pencil Test1本标准以固定名称代码D3363发布,紧接着名称后的数字表示的是通过该标准的原始时间或是修订该标准的最近年限。

括号内的数字表示最新重审批准的年限。

上标中的希腊文字表明的是最新修订本或重审批准的编辑修订。

This standard is issued under the fixed designation D 3363; the number immediately following the designation indicates the year of original adoption or, in the case of revision, the year of last revision. A number in parentheses indicates the year of last re-approval. A superscript epsilon (e) indicates an editorial change since the last revision or re-approval.1. 范围Scope1.1 该测试方法能够快速,经济的从已知绘画铅笔或石墨铅笔的硬度来测定有机涂层对基板的漆膜硬度。

This test method covers a procedure for rapid, inexpensive determination of the film hardness of an organic coating on a substrate in terms of drawing leads or pencil leads of known hardness.1.2 该测试方法与ISO15184所包含的内容相似(但从技术上不等同)This test method is similar in content (but not technically equivalent) to ISO 15184.1.3 在国际单位上的数值被认为是一个标准,括号中的数值仅供参考。

地坪漆硬度

作者:广州耐迪地坪

地坪漆涂膜固化后都有一定的硬度,漆膜硬度越高,地坪漆越耐磨,碰撞及摩擦对漆膜造成的伤害就越小。

地坪漆漆膜硬度的测定方法包括手动法和试验机法。

下面对手动法的方法原理、操作步骤进行详细介绍。

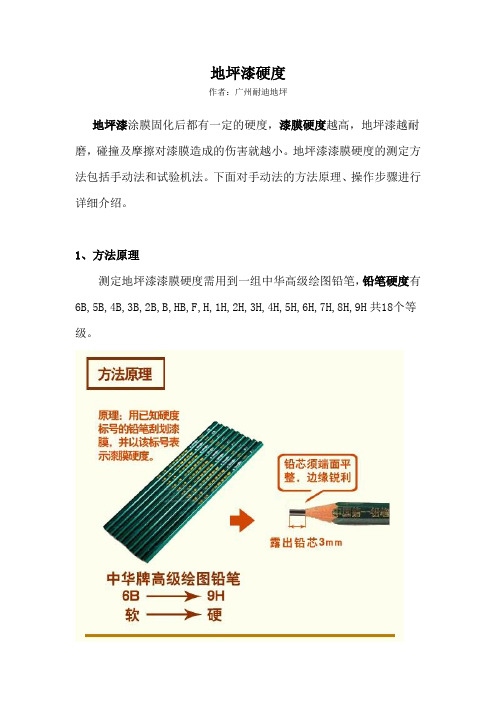

1、方法原理

测定地坪漆漆膜硬度需用到一组中华高级绘图铅笔,铅笔硬度有6B,5B,4B,3B,2B,B,HB,F,H,1H,2H,3H,4H,5H,6H,7H,8H,9H共18个等级。

利用已知硬度的铅笔铅芯与地坪漆漆膜擦刮,对比地坪漆漆膜与铅笔铅芯的硬度,当某一硬度的铅笔刚好能划伤地坪漆漆膜时,则表明地坪漆漆膜的硬度与该标号硬度的铅笔相同,也就是可以用该铅笔的硬度标号表示地坪漆的硬度。

从6B到9H,铅笔硬度逐渐增大。

削去铅笔木杆,使铅芯露出3mm,铅笔与砂纸垂直,在砂纸上打圈摩擦,使其端面平整,边缘清晰锐利。

2、测试方法

从6B开始,使铅笔与地坪漆地面成45度,然后以合适的力度推压,以铅芯不断为限。

推压速度为1cm/s,每一硬度标号都要擦刮5道。

每刮一道都要对铅芯进行修磨,确保每一次擦刮前的铅芯端面平整,边缘锐利。

3、判断标准

察看擦刮结果,若有两道或者两道以上漆膜没有被划伤,则换下一位硬度更高的铅笔,重复上面的步骤。

若5道划痕中有两道或两道以上划伤漆膜,则以上一硬度标号为该地坪漆漆膜硬度。

以上就是地坪漆漆膜硬度的手动测试法。

由于手动法测试材料便宜易得,并且测试方法简单直观而被广泛使用。

用户可按照该法对地坪漆硬度进行自测。

涂装检验作业指导书涂装车身漆膜检验标准文件编号版本第一版生效日期2012-5-231 范围本文件规定了涂装后车身的验收条件、漆膜涂层A、B、C、D区域划分和验收方法。

本文件适用于电动车。

2 验收条件2.1 验收区域验收区域的照度为800~1500lx,均匀照射,采用带反射板自然纯正色日光灯照明。

2.2 验收人员验收人员辨色力正常,视力为1.0以上(含校正后),验收人员应具有较丰富的涂装检验知识和实践经验,了解涂装工艺规程及技术要求。

2.3 测试方法除仪器测定外,目测点到被验收面的距离为(0.4~1.0)m,目测角度在被验收面的任一方向。

3 A区划分及要求3.1 A区域划分3.1.1 侧表面车身左右外侧表面(含车门底边)(红色标注)以上至流水槽上边沿区和车身顶盖前挡风玻璃左右侧200mm宽的区域表面以及左右前翼子板各外表面,见图1所示红色框部分。

共12页第1页A区域图1 A区域标记处数更改依据签字日期编制(日期)审核(日期)会签(日期)批准(日期)涂装检验作业指导书涂装车身漆膜检验标准文件编号版本 第一版 生效日期2012-5-233.1.2车身前机盖及顶盖表面车身前机盖外表面区域和前挡风玻璃上沿至顶盖区域外表面200mm 区域,见图2所示红色框区域内。

图23.1.3后盖外表面及顶盖后表面后盖外表面(含后盖底边)以上至流水槽上边沿区域见图3所示红色框范围内。

图3 A 区域3.2 A 区外观要求3.2.1 不允许有能识别的补漆痕。

3.2.2 不允许有砂纸纹存在,不允许有针孔、流痕存在。

3.2.3 不允许有露底、起泡、剥落、碰划伤、水印等缺陷。

A 区域A 区域A区域共12页 第2页4.1.1 车身外侧表面下部车身外侧表面下部200mm 以下部位和左右门槛外表面,见图4所示红框线内。

图4 B 区域标记 处数 更改依据签字 日期编制(日期) 审核(日期)会签(日期)批准(日期)B 区域B 区域此为后牌照位外侧下200mm涂装检验作业指导书涂装车身漆膜检验标准文件编号版本 第一版 生效日期2012-5-234.1.2车顶盖除A 区(外沿宽200mm 范围为A 区)以外的区域车顶盖除A 区以外的区域,见图5所示红色框线内:图5 B 区域4.1.3左右车门上部可视区域及车身门框非内饰安装部位,见图6红色框线内:图6 B 区域4.2 B 区外观:4.2.1 不允许有露底、起泡、剥落、碰划伤、水印。

漆膜硬度是表示漆膜机械强度的重要性能之一,是衡量涂料产品质量好坏的重要指标,不同的涂料产品由于使用目的的不同,要求的硬度也不同。

通过在漆膜上推压已知硬度标号的铅笔,以没有使涂层出现划痕的最硬的铅笔的硬度,称为漆膜的铅笔硬度。

铅笔法测定漆膜硬度的现行国家标准为GB/T 6739—1996,该标准系等效采用日本工业标准JIS K 5400-9—8.4而制定。

我国加入世贸组织后,国际间贸易活动不断增加,迫切需要用国际上统一的标准来检验产品的质量,为了及时跟踪和采用国际标准,加快与世界接轨的步伐,全国涂料和颜料标准化技术委员会已于2004年底完成了对国家标准GB/T6739-1996的修订,修订后的标准为等同采用国际标准ISO 15184:1998。

下面将该标准修订前后的主要技术差异作一详细介绍。

1 修订前后的主要技术差异表1 GB/T 6739—1996修订前后的主要技术差异差异内容现行标准GB/T 6739—1996 修订后标准采标情况等效采用JIS K 5400-9-8.4 等同采用ISO 15184:1998 可采用的底材钢板、马口铁板符合GB/T 9271规定的底材都可以采用,如钢板、马口吻板、铝板、木板等施加的负载仪器法:(100±50)g 手动法:以不折断铅笔芯为度仪器法:(750±10)g 手动法:未作规定(最好使用仪器法)铅笔的硬度标号9H、8H、7H、6H、5H、4H、3H、2H、H、F、HB、B、2B、3B、4B、5B、6B 9H、8H、7H、6H、5H、4H、3H、2H、H、F、HB、B、2B、3B、4B、5B、6B、7B、8B、9B 铅笔芯露出长度3 mm 5mm~6mm 试验后擦试漆膜表面的工具高级绘图橡皮软布、脱脂棉或绘图橡皮观察缺陷的方式目视观察,没有规定观察时间30 s后以祼视观察,也可以使用放大镜观察结果表示(缺陷类型)(1)擦伤(2)刮破(1)塑性变形(2)内聚破坏(包括擦伤和刮破)结果判定对于硬度标号相邻的两支铅笔,在五道刮划试验中,找出涂层破坏二道以上(包括二道)及未满二道的铅笔,以后者的铅笔硬度标号作为涂层的铅笔硬度以7 mm距离中出现划痕小于3 mm的最硬的铅笔的硬度标号作为涂层的铅笔硬度2 分析与讨论从表1的差异分析中可以看出,修订后的标准在技术上的改进均不存在操作上的问题,主要是增加了一种缺陷类型,即塑性变形,其定义为:漆膜表面永久的压痕,但没有内聚破坏。

漆膜性能检测方法1、漆膜厚度的测定:测定样板电泳漆漆膜的厚度按照产品所需要求制作样板,样板制作好后,按照测厚仪的使用说明书进行操作,测定样板的漆膜厚度,测定各样板厚度时应选取多点进行测定取其平均值。

2、漆膜硬度测定:测定样板电泳漆漆膜的硬度,按照产品所规定的要求制作样板,用削笔刀将铅笔一端周围大约5—6㎜的木头削去,留下完好无损的圆柱形铅笔芯。

垂直握住铅笔与砂纸保持90°角,在砂纸前后移动铅笔,把笔尖端磨平。

(每次使用前都要重复该步骤),将漆膜样板平放在实验台上,握住铅笔以45°角,0.5—1㎜/s的速度划过样板,至少7㎜的距离,用橡皮或者溶剂擦拭涂层表面后,30s后裸视检查涂层是否有裂纹,剥落等缺陷。

如果未出现裂痕则提高铅笔的硬度重复上述实验,直到涂层出现3㎜长的划痕为止;如果出现裂痕则降低铅笔的硬度重复上述实验,直到涂层不再出现3㎜长的划痕为止,以没有使涂层出现3㎜及以上长度的划痕的最硬的铅笔的硬度表示涂层的铅笔硬度。

平行测定两次,如果两次测定结果不一致,则应重新实验。

3、漆膜附着力测定:测定样板电泳漆漆膜的附着力,照产品所规定的要求制作样板,用美工刀在样板上划出1×1㎜的小方格,力度要能使得漆膜能够划破,用牙刷将样板上的油漆粉末刷干净,并且用胶带将剩余的破损油漆粉末拉下来,观察样板划痕周围油漆的破损情况,并作出等级评价。

4、漆膜耐候性能测定:测定样板电泳漆漆膜的耐候性,按照产品所规定的要求制作样板,并测定其光泽,将样板放入紫外老化机内,按照产品所需要老化的时间,在老化机上设定时间,设定紫外光的强度,操作老化机的过程中一定要严格按照紫外老化机的使用说明说进行操作,时间到后,用光泽仪测定其光泽,并且记录数据。

失光率的计算:失光率=(A0-A1)/A0A0——老化前光泽测定A1——老化后光泽测定5、漆膜耐盐雾性能测定:测定样板电泳漆漆膜的耐盐雾性能指标,按照产品所规定的要求制作样板,并记录样板原始状态,用刀在样板上划出一个叉,划破漆膜,用蒸馏水配制3%的氯化钠,调整pH值在6.5—7.2之间,将样板的2/3浸入到盐水中,温度保持在25℃。

德信诚培训网

漆膜硬度测试规范

1、检验器具

标准菲林、3M胶纸、百格刀片、铅笔、卡尺、测厚仪、盐雾试验机、恒温恒湿试验机、HACH比色管、显微镜、实配检具等。

2、检验条件

a) 灯光强度:2支40W日光灯管约1米距离直射制品表面。

b) 目视角度:目视角度45~90°。

c) 目视距离:目视距离一般30~40cm左右。

d) 视力要求:视力1.0以上,弱视和色肓者不宜进行外观检验。

3、测试步骤:

a) 按客户指定的铅笔硬度选择铅笔,用削笔刀削去大约5~6mm的木头。

小心操作,以留下原样的、未划伤的、光滑的圆柱形铅笔笔芯。

b) 将400#砂纸放在坚硬的台面上,手握铅笔与砂纸保持90°角画圆圈,把铅笔芯尖端磨平,直到获得一个平整光滑的圆形横截面,且边缘没有碎屑和缺口。

每次使用铅笔前都要重复这个步骤。

c) 将试样放在水平的台面上,手持铅笔与测试面约成45°角,以铅笔芯不折断为度和约1cm/s的速度在漆膜面上向试验者前方推压约1cm。

平行测试两次。

4、评定方法

用橡皮擦净漆膜面上的铅笔芯碎屑后,以裸眼或放大镜检查漆膜表面是否有擦伤或刮破或永久性的压痕。

如果有长度超过3mm的划痕,则认为漆膜铅笔硬度未满足要求;如果两次测试均无长度超过3mm的划痕,则认为漆膜铅笔硬度满足要求。

5、判定依据

色卡/色板、标准菲林、标准样品/极限样品、产品检验指导书/客户标准、缺陷分类表等。

更多免费资料下载请进:好好学习社区。