螺旋线齿廓分析整理

- 格式:docx

- 大小:225.69 KB

- 文档页数:4

齿轮螺旋角修型方向全文共四篇示例,供读者参考第一篇示例:齿轮螺旋角修型方向是指在制造齿轮时所选择的螺旋角方向。

齿轮是机械传动中常见的元件,它通过相互啮合实现转动传递,是机械传动的重要部分。

而螺旋角修型方向对于齿轮的性能和运行效果有着重要的影响。

下面将从螺旋角的定义、螺旋角修型方向的选择以及如何正确选择齿轮螺旋角修型方向等方面进行介绍。

一、螺旋角的定义螺旋角是指齿轮齿面上的螺旋线与径向线之间的夹角,它是齿轮制造中的一个重要参数。

螺旋角的大小决定了齿轮齿面的斜度,影响着齿轮的传动效率、噪音和振动等性能。

通常情况下,螺旋角根据其方向可分为左旋角和右旋角两种,左旋角表示螺旋线向左旋转,右旋角则表示螺旋线向右旋转。

二、螺旋角修型方向的选择1. 同螺旋角传动同螺旋角传动是指两个啮合的齿轮具有相同的螺旋角修型方向。

这种传动方式适用于工作条件相似的齿轮组,可以有效减小噪音和振动,提高传动效率。

正确选择齿轮螺旋角修型方向对于提高齿轮传动效率和延长使用寿命非常重要。

以下是一些具体的选择方法:1. 根据传动要求选择螺旋角修型方向。

根据传动系统的工作条件和性能要求选择合适的螺旋角修型方向,确保齿轮的传动效率和运行稳定性。

2. 考虑齿轮的载荷和速度。

根据齿轮的实际工作载荷和转速选择合适的螺旋角修型方向,避免因载荷不均匀而导致齿轮损坏。

3. 结合实际情况进行调整。

根据齿轮的使用环境和工作条件进行必要的调整,确保齿轮传动系统的稳定性和可靠性。

齿轮螺旋角修型方向是齿轮制造中一个重要的参数,选择合适的螺旋角修型方向可以提高齿轮的传动效率和稳定性,延长齿轮的使用寿命。

在实际应用中,需要根据具体的传动要求和工作条件进行选择,并不断进行调整和优化,以确保齿轮传动系统的正常运行。

希望以上内容对您有所帮助,谢谢阅读!第二篇示例:齿轮是一种常用的机械传动元件,广泛应用于各种机械设备中,起到传递动力和运动的作用。

而齿轮的设计和制造中,螺旋角是一个非常重要的参数,它影响着齿轮的传动效率、噪音和寿命等方面。

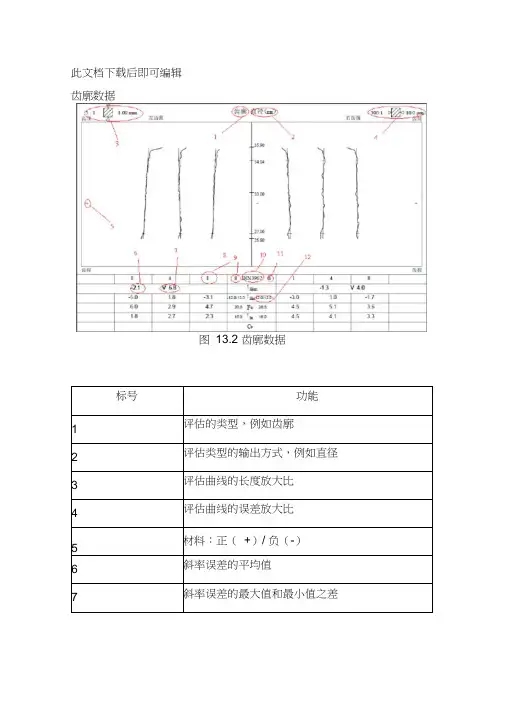

此文档下载后即可编辑齿廓数据图13.2 齿廓数据螺旋线数据图13.3 螺旋线数据螺旋线报告单上数据的意思同齿廓数据报告单。

扭曲检查报告单上各个数据的意思。

图13.4 扭曲检查报告单扭曲检查除齿号的表示方式与正常检查有些不一样,其余的通上。

6a 代表的意思是测量的是第6 号齿靠齿根的曲线,6b 代表的意思是测量的是第6 号齿靠近齿轮中间的曲线,6c代表的意思是测量的是第6 号齿靠近齿顶的曲线。

齿距测量报告单测量曲线的量值数据包含以下量值:《单个齿距误差》fpt(max) 《齿距累积误差》Fp 《相邻齿距误差》fu 《齿距变化范围》Rp 《K 个齿距累积误差》Fpz/8 《跳动误差》Fr超差的量值以粗体显示,量值的右列为允许的公差和评定出来的质量等级,图标如图13.5。

图13.5 齿距测量报告单14 齿轮同侧齿面偏差的定义14.1 齿廓(齿形)形状偏差f f 齿廓(齿形)形状偏差是指在计值范围内,包容实际齿廓(齿形)迹线的两条与平均齿廓(齿形)迹线完全相同的曲线间的距离,且两条曲线与平均齿廓(齿形)迹线的距离为常数。

一齿面的齿廓(齿形)形状偏差 f f等于该齿轮基圆的二条渐开线之间的距离,此二渐开线贴紧齿廓(齿形)检查范围内的实际齿廓(齿形),并计入渐开线形状的予计偏差。

齿廓(齿形)形状偏差还包括齿廓(齿形)起伏的深度。

f 齿廓(齿形)形状偏差齿廓(齿形)检查范围BB 实际渐开线的平均线B'B', B''B''实际渐开线的平均线的包络平行线14.2 齿廓(齿形)角度偏差f H 齿廓(齿形)斜率偏差是指在计值范围内的两端与平均齿廓(齿形)迹线相交的两条设计齿廓(齿形)迹线间的距离。

齿廓(齿形)角度偏差f H 为二条名义齿廓(齿形)C'C'和 C ''C'' 之间的距离,它们与平均齿廓(齿形)相交于齿廓(齿形)检查范围的始点或终点,即名义齿廓(齿形)被一斜线修正。

Pro ENGINEER Wildfire 5.0圆柱齿轮用螺旋线进行参数化精确建模关键词:proe渐开线、圆柱螺旋线、圆柱齿轮精确建模、参数化、通用模型、proe圆柱齿轮旋向控制、渐开线变位旋转增量。

齿轮传动是最重要的机械传动之一。

齿轮零件具有传动效率高、传动比稳定、结构紧凑等优点。

因而齿轮零件应用广泛,同时齿轮零件的结构形式也多种多样。

根据齿廓的发生线不同,齿轮可以分为渐开线齿轮和圆弧齿轮。

根据齿轮的结构形式的不同,齿轮又可以分为直齿轮、斜齿轮和锥齿轮等。

本章将详细介绍用Pro/E创建标准直齿轮、斜齿轮、圆锥齿轮、圆弧齿轮以及蜗轮蜗杆的设计过程。

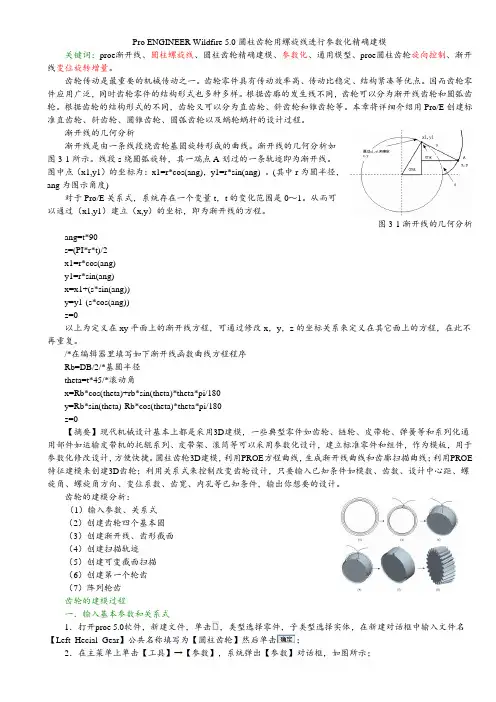

渐开线的几何分析渐开线是由一条线段绕齿轮基圆旋转形成的曲线。

渐开线的几何分析如图3-1所示。

线段s绕圆弧旋转,其一端点A划过的一条轨迹即为渐开线。

图中点(x1,y1)的坐标为:x1=r*cos(ang),y1=r*sin(ang) 。

(其中r为圆半径,ang为图示角度)对于Pro/E关系式,系统存在一个变量t,t的变化范围是0~1。

从而可以通过(x1,y1)建立(x,y)的坐标,即为渐开线的方程。

图3-1渐开线的几何分析ang=t*90s=(PI*r*t)/2x1=r*cos(ang)y1=r*sin(ang)x=x1+(s*sin(ang))y=y1-(s*cos(ang))z=0以上为定义在xy平面上的渐开线方程,可通过修改x,y,z的坐标关系来定义在其它面上的方程,在此不再重复。

/*在编辑器里填写如下渐开线函数曲线方程程序Rb=DB/2/*基圆半径theta=t*45/*滚动角x=Rb*cos(theta)+rb*sin(theta)*theta*pi/180y=Rb*sin(theta)-Rb*cos(theta)*theta*pi/180z=0【摘要】现代机械设计基本上都是采用3D建模,一些典型零件如齿轮、链轮、皮带轮、弹簧等和系列化通用部件如运输皮带机的托辊系列、皮带架、滚筒等可以采用参数化设计,建立标准零件和组件,作为模板,用于参数化修改设计,方便快捷。

齿轮检测报告单说明图13.2 齿廓数据标号功能1 评估的类型,例如齿廓2 评估类型的输出方式,例如直径3 评估曲线的长度放大比4 评估曲线的误差放大比5 材料:正(+)/负(-)6 斜率误差的平均值7 斜率误差的最大值和最小值之差8 测量齿的编号9 评估曲线的左齿面的评估等级10 评估曲线的标准类型11 评估曲线的右齿面的评估等级12 评估标准对应等级的公差图13.3 螺旋线数据螺旋线报告单上数据的意思同齿廓数据报告单。

扭曲检查报告单上各个数据的意思。

图 13.4 扭曲检查报告单扭曲检查除齿号的表示方式与正常检查有些不一样,其余的通上。

6a代表的意思是测量的是第6号齿靠齿根的曲线,6b代表的意思是测量的是第6号齿靠近齿轮中间的曲线,6c代表的意思是测量的是第6号齿靠近齿顶的曲线。

齿距测量报告单测量曲线的量值数据包含以下量值:《单个齿距误差》 fpt(max)《齿距累积误差》Fp《相邻齿距误差》fu《齿距变化范围》Rp《K个齿距累积误差》Fpz/8《跳动误差》Fr超差的量值以粗体显示,量值的右列为允许的公差和评定出来的质量等级,图标如图13.5。

图 13.5 齿距测量报告单14 齿轮同侧齿面偏差的定义14.1 齿廓(齿形)形状偏差αf f齿廓(齿形)形状偏差是指在计值范围内,包容实际齿廓(齿形)迹线的两条与平均齿廓(齿形)迹线完全相同的曲线间的距离,且两条曲线与平均齿廓(齿形)迹线的距离为常数。

一齿面的齿廓(齿形)形状偏差αf f 等于该齿轮基圆的二条渐开线之间的距离,此二渐开线贴紧齿廓(齿形)检查范围内的实际齿廓(齿形),并计入渐开线形状的予计偏差。

齿廓(齿形)形状偏差还包括齿廓(齿形)起伏的深度。

αf f齿廓(齿形)形状偏差αL齿廓(齿形)检查范围BB实际渐开线的平均线''B B , ''''B B实际渐开线的平均线的包络平行线14.2 齿廓(齿形)角度偏差αH f齿廓(齿形)斜率偏差是指在计值范围内的两端与平均齿廓(齿形)迹线相交的两条设计齿廓(齿形)迹线间的距离。

齿廓数据标号功能评估的类型,例如齿廓1评估类型的输出方式,例如直径23评估曲线的长度放大比4评估曲线的误差放大比5材料:正(+)/负(-)斜率误差的平均值67斜率误差的最大值和最小值之差测量齿的编号89评估曲线的左齿面的评估等级螺旋线数据图13.3螺旋线数据螺旋线报告单上数据的意思同齿廓数据报告单扭曲检查报告单上各个数据的意思。

图13.4扭曲检查报告单扭曲检查除齿号的表示方式与正常检查有些不一样,其余的通上。

6a代表的意思是测量的是第6号齿靠齿根的曲线,6b代表的意思是测量的是第6号齿靠近齿轮中间的曲线,6c代表的意思是测量的是第6号齿靠近齿顶的曲线。

齿距测量报告单测量曲线的量值数据包含以下量值:单个齿距误差》fpt(max)〈齿距累积误差》Fp相邻齿距误差》f u〈齿距变化范围》Rp〈K个齿距累积误差》Fpz/8〈跳动误差》Fr超差的量值以粗体显示,量值的右列为允许的公差和评定出来的质量等级,图标如图13.5图13.5齿距测量报告单岭臥国智达测挖枚术自阻瓷呵* * £T1 *« * 1 * ucKn■■ 1b ' ' 4-■ 7 *'t"■ W4U =■•*<3PTTO■ *«■*<■ El *^***nm1 ■■亠 ASRI *■屮盘毀幣 -------------- :•僭曲・aniMMiq *■ ar 43»Tf JMR*1 IffJfftveo1H*ABd.TaE |14*IT I a f 聖16 Q - ■ i 4 El ■ — ■粛 i 怙&A!» ■耐尊兰5 ~ZTT■w S F 5 阿匚8 * ・:K 39C”"BT--~3"Z?TH14齿轮同侧齿面偏差的定义14.1齿廓(齿形)形状偏差ff :・齿廓(齿形)形状偏差是指在计值范围内,包容实际齿廓(齿形)迹线的 两条与平均齿廓(齿形)迹线完全相同的曲线间的距离,且两条曲线与平均齿 廓(齿形)迹线的距离为常数。

齿轮螺旋线计值范围lβ摘要:I.齿轮螺旋线的概念与特点A.齿轮螺旋线的定义B.齿轮螺旋线的特点II.齿轮螺旋线计值范围lβ的计算方法A.lβ的含义B.lβ的计算公式C.lβ的计算步骤III.齿轮螺旋线计值范围lβ在实际应用中的意义A.在齿轮制造中的应用B.在机械传动中的应用C.在航空航天领域中的应用正文:齿轮螺旋线是一种常见的曲线形状,广泛应用于齿轮制造、机械传动等领域。

在航空航天领域中,由于其具有特殊的物理性质,齿轮螺旋线也得到了广泛的关注。

本文将详细介绍齿轮螺旋线的概念、特点,以及齿轮螺旋线计值范围lβ的计算方法和在实际应用中的意义。

一、齿轮螺旋线的概念与特点齿轮螺旋线,又称螺旋线,是一种以螺旋形式排列的曲线。

它是由一个固定点开始,沿着一个固定的圆柱面作纯滚动时,此平面上的一条以恒定角度与基圆柱的轴线倾斜交错的直线在固定空间内的轨迹曲面。

齿轮螺旋线具有以下特点:1.恒定的螺旋角:螺旋线上的每个螺旋齿都具有相同的螺旋角。

2.渐开线齿廓:齿轮螺旋线的齿廓为渐开线,具有恒定的齿厚和齿距。

3.无限的齿数:齿轮螺旋线可以无限延伸,具有无限的齿数。

二、齿轮螺旋线计值范围lβ的计算方法齿轮螺旋线计值范围lβ,表示齿轮螺旋线在一个周期内的螺旋线长度。

其计算方法如下:1.lβ的含义:lβ是指在齿轮螺旋线上,从一个螺旋齿顶点到下一个螺旋齿顶点之间的距离。

2.lβ的计算公式:lβ = π/β3.lβ的计算步骤:a.确定螺旋线的螺旋角βb.使用计算器计算π/β的值c.得到齿轮螺旋线计值范围lβ三、齿轮螺旋线计值范围lβ在实际应用中的意义齿轮螺旋线计值范围lβ在实际应用中具有重要意义,主要表现在以下几个方面:1.在齿轮制造中,lβ是齿轮设计和制造的重要参数。

通过计算lβ,可以确定齿轮的大小和齿数,从而满足齿轮传动的要求。

2.在机械传动中,lβ是计算齿轮传动比和齿轮直径的重要依据。

通过计算lβ,可以确定齿轮的传动比,从而满足机械传动的要求。

齿轮螺旋角修型方向全文共四篇示例,供读者参考第一篇示例:齿轮螺旋角修型方向,是指在齿轮的齿廓形状中,齿轮齿顶和齿槽的交接处所形成的角度,这个角度的大小直接影响着齿轮的传动效率和噪音水平。

在齿轮制造中,齿轮螺旋角修型方向的选择非常重要,而且对于不同类型的齿轮来说,修型方向的选择也会有所不同。

一、齿轮螺旋角修型方向的作用齿轮的螺旋角修型方向是由齿轮的模数、齿数、压力角等参数决定的,它的作用主要有以下几个方面:1. 影响齿轮的传动效率:齿轮的螺旋角修型方向直接影响到齿顶和齿根的接触情况,不同的修型方向会导致不同的接触情况,从而影响齿轮的传动效率。

2. 影响齿轮的工作噪音:齿轮工作时会产生一定的噪音,而合适的螺旋角修型方向可以减小齿轮的噪音水平,提高齿轮的运转平稳性。

3. 影响齿轮的耐磨性:合适的螺旋角修型方向可以使齿轮的齿面受力均匀,延长齿轮的使用寿命。

二、不同类型齿轮的修型方向选择1. 直齿圆柱齿轮:直齿圆柱齿轮是最常见的齿轮类型,修型方向通常选择在齿轮间的轮齿线上,这样可以使齿轮的传动效率最大化。

2. 斜齿轮:斜齿轮的修型方向一般选择斜齿的矢高处,这样可以使齿轮的齿面受力均匀,减小齿轮的变形。

4. 圆柱螺旋齿轮:圆柱螺旋齿轮的修型方向一般选择在齿轮的轴向上,确保齿轮的传动效率和平稳性。

第二篇示例:齿轮是机械传动中常用的零部件,其性能直接影响到整个传动系统的稳定性和效率。

而齿轮的螺旋角修型方向是决定齿轮工作效果的一个重要参数。

齿轮螺旋角修型方向是指齿轮齿牙螺旋线的倾角方向,主要分为左旋和右旋两种。

本文将详细介绍齿轮螺旋角修型方向的相关知识,以帮助读者更好地了解和应用这一参数。

一、左旋和右旋的概念及区别1.左旋:左旋即螺旋线的顶点向左侧偏离齿轮轴线;左旋和右旋之间的区别在于螺旋线的偏移方向不同,左旋和右旋的齿轮不能通用,需要根据具体的传动要求进行选择。

二、左旋和右旋的优缺点1.左旋的优点:(1)左旋齿轮受载侧到非受载侧的力传递路径相对短,有利于降低齿面载荷分布不均匀造成的磨损;(2)左旋齿轮工作时产生的力矩反应作用于机壳上,有利于减小齿轮系统的侧向力,有利于提高齿轮传动的稳定性。

齿轮螺旋角修型方向概述说明以及解释1. 引言1.1 概述在齿轮传动系统中,齿轮螺旋角修型方向是一项极其重要的技术参数。

齿轮螺旋角是指齿轮齿面与轴线之间的夹角,它的大小和方向对于齿轮传动性能具有直接影响。

本文将详细介绍齿轮螺旋角修型方向的概念、作用以及其重要性。

1.2 文章结构本文共分为五个部分来论述齿轮螺旋角修型方向相关内容。

首先,在引言部分我们将概述本文的背景和目的,以及文章结构。

然后,在第二部分,我们将详细讨论齿轮螺旋角修型方向的概述,包括定义和作用、重要性以及现有方法的概述。

接下来,在第三部分,我们将说明影响齿轮螺旋角修型方向选择的因素、常见修型方式以及不同工况下选择修型方向的原则。

在第四部分,我们将给出关于正斜齿和逆斜齿的概念和区别,并解释它们在不同传动系统中适用性的原因。

最后,在第五部分,我们将总结齿轮螺旋角修型方向的重要性,并展望相关研究和未来发展。

文章以逻辑清晰的结构来介绍和解释齿轮螺旋角修型方向相关内容。

1.3 目的本文的目的是系统地介绍和解释齿轮螺旋角修型方向的概念、作用、重要性和选择原则。

通过对现有方法和不同工况下的实例进行分析,我们将探讨齿轮螺旋角修型方向在齿轮传动中的应用,并阐明它对于提高传动效率、降低噪声和延长使用寿命等方面的影响。

通过本文的阐述,读者将能够更好地理解和应用齿轮螺旋角修型方向技术,从而为设计与选用齿轮传动系统提供指导。

以上是关于“1. 引言”部分内容的详细清晰撰写,请核对并参考。

2. 齿轮螺旋角修型方向的概述2.1 齿轮螺旋角的定义和作用:齿轮螺旋角是指齿轮齿面与其旋转轴线之间的夹角。

它是通过在齿廓中引入一定的倾斜来实现的。

螺旋角对于齿轮传动的性能和运行稳定性起着重要作用。

具体来说,齿轮螺旋角可以提高传动效率、减小振动和噪声,同时还可以增强齿面接触强度和承载能力。

2.2 齿轮螺旋角修型方向的重要性:齿轮螺旋角修型方向对于齿轮传动的性能和可靠性具有重要影响。

采用二阶分析法评价齿廓和螺旋线偏差B.1 目的本附录适用于齿廓鼓形修形(有时称为桶形)或螺旋线鼓形修形的齿轮,或两种修形都有的齿轮。

采用二阶最优拟合法处理相对于未修形齿廓或未修形螺旋线的偏差。

第 5 章中的标准齿面公差等级可使用该分析方法。

注:对第 3 章和第4 章中设计齿廓和设计螺旋线偏差使用线性分析方法,而不是使用二阶拟合。

线性分析的结果被称为平均齿廓线(或平均螺旋线),即使它与设计齿廓(或螺旋线)具有相同的形状(可能为曲线)。

本附录介绍的二阶分析结果总是被称为曲线。

B.2 二阶齿廓分析在某些应用情况下,齿廓鼓形修形是一种常用且有效的齿廓修形方法。

齿廓鼓形修形通常用单一抛物线定义(见图B.1)。

抛物线在范围α内计算,但评价 α和 Cα 时,对于不分段评价,抛物线需要延伸到齿顶圆,对于分段评价,抛物线需要延伸到分段的终点处。

标引序号说明:渐开线鼓形齿廓图B.1 齿廓鼓形修形B.2.1 平均二阶齿廓曲线平均二阶齿廓曲线是由数学拟合二阶曲线获得的被测齿廓迹线,是在齿廓计值范围α内,使用最小二乘法得到的。

注:这条曲线是确定fα、 α和 Cα的基础。

B.2.2 齿廓形状偏差,f fα齿廓形状偏差fα,是在齿廓计值范围α[见3.3.10 和图B.2 a)]内,包容被测齿廓的两条平均二阶齿廓曲线平行线之间的距离,两条平行线与平均二阶齿廓曲线保持恒定的距离。

实体材料增加(凸起)的情况见 4.4.8.2。

B.2.3 齿廓倾斜偏差,齿廓倾斜偏差 α,是一条线的位移,该线连接了平均二阶齿廓曲线延长线与齿廓控制圆的交点和齿顶圆的交点[见图B.2 b)]。

齿廓倾斜偏差 α,是通过平均二阶齿廓曲线延长线与齿廓控制圆的交点和齿顶圆的交点的纵向距离[见图B.2 b)]。

齿廓倾斜偏差 α,是连接了平均二阶齿廓曲线延长线与齿廓控制圆的交点和齿顶圆的交点的线段的纵向位移 [见图B.2 b)]。

二阶法确定的齿廓倾斜偏差 α的代数符号所遵从的规则与4.4.8.2 相同。

螺旋线齿廓问题分析

一、前言:

现在使用的标准是GB/T 10095.1-2008《圆柱齿轮的精度值第1部分:轮齿

同侧齿面偏差的定义和允许值》,该标准更加简化、合理。

其中将单个齿距偏差、齿距累计总偏差、齿廓总偏差和螺旋线总偏差作为必检项目。

齿距偏差是代表齿轮的位置精度,齿廓偏差代表的是轮齿在齿高方向上的精度,螺旋线偏差是齿轮在齿长方向上的形状精度。

齿廓迹线:“设计齿廓迹线的纵坐标减去一条斜直线相应纵坐标后得到的一条迹线”,并且“...未经修行的渐开线齿廓迹线一般为直线”

螺旋线:以齿轮中心线为轴线的理想圆柱面与轮齿相交所得线为螺旋线(直齿圆柱齿轮为直线)

螺旋线迹线:“设计螺旋线迹线的纵坐标减去一条斜直线后得到的一条迹线”。

螺旋线的形成过程中,发生点转角θ和螺旋线弧长L的关系为:

其中式中r为半径,p为螺距,以θ为横坐标,L为纵坐标,则得到设计螺

旋线迹线,即为标准中所述“减去一条斜直线的相应纵坐标”

一、符号含义

齿廓倾斜偏差:齿廓在水平方向上的投影。

(压力角偏差、基圆偏差)按平均迹线的直线度来评价。

齿廓倾斜偏差用线值表示,压力角误差用角度表示。

齿廓总偏差:包容实际齿廓的两条设计齿廓线的水平距离,即包容评

估线段。

齿廓总偏差是按设计齿廓迹线直线度评价齿廓。

齿廓形状偏差:平行平均线的两相同与平均线曲线间的水平距离。

(与表面粗糙度有关)。

按实际齿廓迹线的直线度评价齿廓。

螺旋线倾斜偏差:是指在计值范围L的两端与平均螺旋线迹线相交

的设计螺旋线间的纵坐标距离。

实际螺旋线倾斜偏差可能为正,也可能为负,当实际螺旋角大于设计的螺旋角时,偏差为正,反之,小于设计螺旋角时,偏差为负。

在评定时,实际的螺旋角在这两者之间则符合要求。

5.螺旋线总偏差:是指在计值范围内L内,包容实际螺旋线迹线的两条设计螺旋线迹线间的纵坐标距离。

是在基圆切线方向度量的,也是实际螺旋线偏离设计螺旋线的量。

6.螺旋线形状误差:是指在计值范围L内,包容实际螺旋线迹线的两条与平均螺旋线迹线完全相同曲线间的纵坐标距离,且两条曲线与平均螺旋线迹线的距离为常数。

主要影响传动的平稳性,若存在螺旋线形状偏差,齿轮传动中要产生震动和噪音。

鼓形量:

二、图片

齿形误差曲线分析:

较为理想的齿形曲线如图1,当设计成有鼓形量齿轮时,而无齿形误差的曲线为中部外凸的曲线如图2

齿形曲线有角度误差,齿顶较正,曲线倾斜,齿顶比齿根低,则角度误差为正,分度圆误差为正。

反之,齿顶较负。

角度误差较差的齿形曲线会让齿轮啮合位置改变且啮合面积减少,随之产生噪音和震动并减少齿轮使用寿命。

齿形曲线有形状误差:

齿廓偏差产生的原因分析:

1.主要由于刀具产形面的误差造成的,而刀具产形面误差是指由于刀具产

形面的近似造成或由于其制造与刃磨误差而是刀具产形面偏离其精确表

面。

2.进给和刀具切削刃数目有限,切削过程断续也产生齿廓偏差。

3.滚刀的产形面误差是指由于滚刀齿形不符合基本渐开线蜗杆而产生的齿

形误差;滚刀切削刃数目有限而产生的齿形棱度;滚刀的制造和刃磨误

差以及滚刀在滚齿机上的安装误差而产生的齿形误差等。

*随着滚刀齿数的增加和被切齿数的增加,棱度将迅速减小,因此增加滚刀的齿数和齿轮的齿数有益于减少齿廓偏差

*滚刀径向跳动会引起齿廓形状偏差。

*滚刀各个刀面的制造与刃磨误差也会造成齿廓偏差。

*为说明齿轮副齿廓综合误差的概念,我们做如下规定:齿根突出,也即该齿轮的压力角偏大时,其齿廓误差用负号表示,例如齿廓误差为-0.013mm,表示该齿轮齿廓误差为0.013mm,压力角偏大。

同上,压力角偏小的齿廓偏差用正号表示。

*当主动轮压力角稍小于从动轮压力角时,且啮合副齿齿轮齿廓综合误差很小且为正值时,主动轮的基节比从动轮的基节略大。

啮出时轮齿的弹性变形主要包括齿根弯曲变形和齿面接触变形两种。

当两齿轮啮出时,轮齿的弯曲变形主要发生在主动轮上。

主动轮轮齿的弹性变形使主动轮的基节略有减小而从动轮的轮齿的基节有所增大。

同时,接触变形也使主动轮基节减小,从动轮基节变大。

在齿轮副综合齿廓误差为正的情况下,主动轮的基节比从动轮略大。

这在一定程度上补偿了由弯曲变形和接触变形所产生的基节变化量,使啮合过程平稳,传动噪音降低。

选在一对齿轮的齿轮副综合齿廓误差,使其数值较小,且为正值。

影响齿轮副传动噪声和齿轮副传动平稳性的主要因素是齿轮副齿廓综合误差。