碳钢部件环保型除油除锈工艺

- 格式:doc

- 大小:11.00 KB

- 文档页数:2

铁件除油除锈工艺流程如下:

1.先对金属表面进行表面的氧化皮、铁屑清理。

2.金属表面除油污:将稀释液或原液倒入喷壶中,距油污20厘米

处均匀喷洒,静置1分钟左右,再用抹布擦拭干净即可,一遍未洗干净,可重复操作,直到干净为止,油污较重处,加大使用量,延长等待时间。

3.金属表面除锈:针对机械表面,视锈蚀程度,可将除锈剂2比

3稀释(最好是原液使用),用喷淋法除锈——把喷雾器调成雾状,均匀喷涂一遍于金属表面,静置数分钟后,用清水冲洗。

针对需要除锈的零部件,有条件的话,可进行浸泡除锈,待锈迹剥离干净后用清水充分冲洗,最后晾干即可。

4.所有除锈程序后均须用水冲洗清洗干净、擦干,如果需要防锈,

需要用5%氢氧化钠溶液进行中和钝化,擦干后喷洒防锈剂或涂刷防锈漆。

碳钢和低合金钢的前处理

工艺流程

机械除油除锈→水洗→化学除油→水洗→酸洗→水洗→活化→→水洗→去离子水洗

主要步骤的工艺要求

机械除油除锈

一般的工件表面都有油污和锈蚀,大量油污可用干布擦净,锈蚀的部位用水砂纸打磨。

有的工件表面有锈皮、焊渣、旧漆层等,则需进行机械抛光、振光或喷砂处理。

化学除油

除油液配方

氢氧化钠20g/l

碳酸钠30g/l

磷酸钠30g/l

OP-10 1ml/l

工艺条件

温度:60-80℃时间3-5分钟

如果一次除油不彻底,应用水冲洗后再浸入除油液中,如此反复操作,直至油除净为止。

油除净的标准是基体表面达到完全润湿状态,能形成均匀水膜,无挂珠。

涂保护漆

如果要求零件局部镀覆,则需对不要求镀的部位涂保护漆。

涂保护漆时应小心仔细,需保护的部位的涂层应连续均匀,不保护的部位绝对不允许沾有保护漆。

保护漆通常采用聚胺脂清漆,涂漆后应放置24小时方可进行化学镀。

酸洗

酸洗液配方

1∶1 盐酸(体积比)

工艺条件

温度:室温时间:15-30秒

酸洗后要求工件表面无锈。

活化

活化液配方

10% 硫酸(体积比) ρ H2SO4 =1.84 g/cm 3

工艺条件

温度:室温时间:10-20 秒

一般要求当工件表面有大量细小均匀气泡溢出时停止活化。

环保节能除油除锈工艺横空出世(毕节市)筑宝公司毕节服务中心认为,现代的金属表面处理技术必须保持高效率和高技术,而且还要注意操作方式和设备能源节约和保护环境的重要问题,目前公司严格按照ISO9001质量管理体系标准要求生产的系列产品(漆雾凝聚剂、脱漆(塑)剂、黑色磷化液、硅烷处理剂、清洗脱脂剂、中性除锈剂、防锈剂、粘尘剂,镜面发黑剂、金属化锈防锈处理剂、磷化液、脱漆(塑)剂、切(磨)削液等配套的金属表面处理化学产品。

并已取得了良好的社会、经济效益,得到广大客户的认可和赞誉。

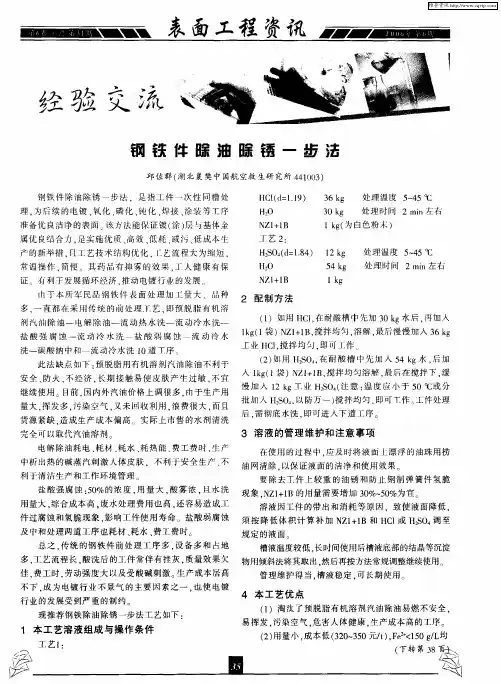

传统的零部件表面除油去锈工作步骤多、工艺繁杂,为简化操作步骤,提高工作效率,近年来发展的除油去锈综合处理技术,又称为除油去镑“一步法”或“二合一”,即除油去锈同一个槽中一次完成,节省了生产场地和设备。

在金属表面油污和锈蚀均不太严重的情况下,综合处理能充分发挥它的优越性,因此在工业中正得到越来越广泛的应用。

它们实际上是将化学除油和除锈的配方综合起来得到的。

综合处理的温度一般不太高,否则缓蚀剂达不到理想的效果。

处理方式一般采用浸泡法。

★产品特点:*水基环保产品,不燃烧。

*美固达®是锌系金属表面处理剂,技术先进、可靠、稳定。

*不含强酸、强碱、氯离子成份,只与锈反应,不与金属反应。

*无需水冲洗和涂装底漆,可直接涂装面漆,大幅度提高效率,降低成本。

*除油、除锈迅速彻底,能除掉顽固的氧化皮,磷化膜结晶致密、耐冲击、耐腐蚀性好。

*能在常、低温下开展除油、除锈、磷化、钝化工艺,防锈效果好、时间长。

*工艺操作简便,可用浸泡、涂刷、超声波清洗等工艺,不影响切割、焊接性能。

*槽液配制容易、稳定,可反复循环使用,节约能源。

*磷化膜及漆膜的附着力能达到一级水平,达到、超过国外同类产品水平。

*美固达®形成的磷化膜独特,能大幅度加强漆膜的附着力,防腐期可与漆膜的寿命一致。

*无三废排放,不含亚硝酸钠、氟化钠、铬酸盐等有毒物质;不产生酸雾和有害气体,无异味,不伤皮肤,操作及排放友好、安全、环保。

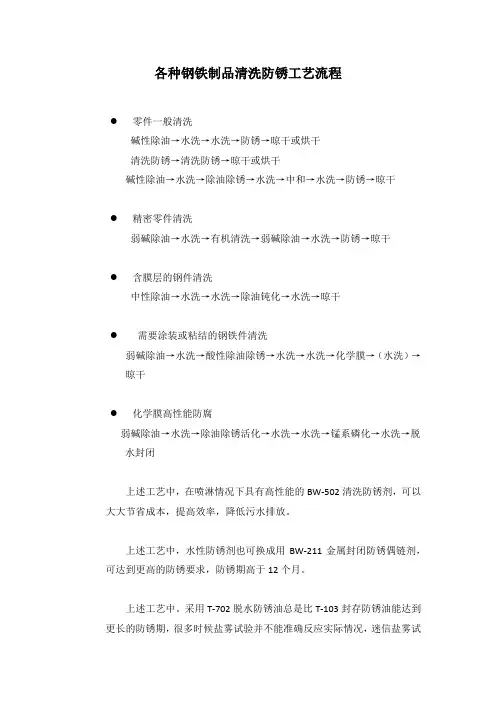

各种钢铁制品清洗防锈工艺流程

●零件一般清洗

碱性除油→水洗→水洗→防锈→晾干或烘干

清洗防锈→清洗防锈→晾干或烘干

碱性除油→水洗→除油除锈→水洗→中和→水洗→防锈→晾干

●精密零件清洗

弱碱除油→水洗→有机清洗→弱碱除油→水洗→防锈→晾干

●含膜层的钢件清洗

中性除油→水洗→水洗→除油钝化→水洗→晾干

●需要涂装或粘结的钢铁件清洗

弱碱除油→水洗→酸性除油除锈→水洗→水洗→化学膜→(水洗)→晾干

●化学膜高性能防腐

弱碱除油→水洗→除油除锈活化→水洗→水洗→锰系磷化→水洗→脱水封闭

上述工艺中,在喷淋情况下具有高性能的BW-502清洗防锈剂,可以大大节省成本,提高效率,降低污水排放。

上述工艺中,水性防锈剂也可换成用BW-211金属封闭防锈偶链剂,可达到更高的防锈要求,防锈期高于12个月。

上述工艺中。

采用T-702脱水防锈油总是比T-103封存防锈油能达到更长的防锈期,很多时候盐雾试验并不能准确反应实际情况,迷信盐雾试

验是有害的。

上述工艺中涂装前处理采用BW-210金属涂装防锈偶链剂比锌系磷化处理能达到更高的中和性能,包括附着力、耐冲击、耐弯曲、盐雾试验、耐酸碱强腐蚀实验、耐老化等。

上述工艺中锰系磷化酸洗活化采用盐酸处理危害很多,采用前述的弱酸处理,可节省磷化液,提高成膜质量,减少废水排放。

上述工艺中带膜层的钢铁件清洗采用BW-532中性除油剂可以避免涂层被腐蚀,同时可以清除涂层生成的氧化物甚至浮锈,这是其他中性除油剂不能达到的性能。

同时采用BW-527中性除油钝化剂可以大大提高防腐蚀性能,当然也可以采用BW-211防锈偶链剂处理。

清洗剂和防锈剂应用指导表。

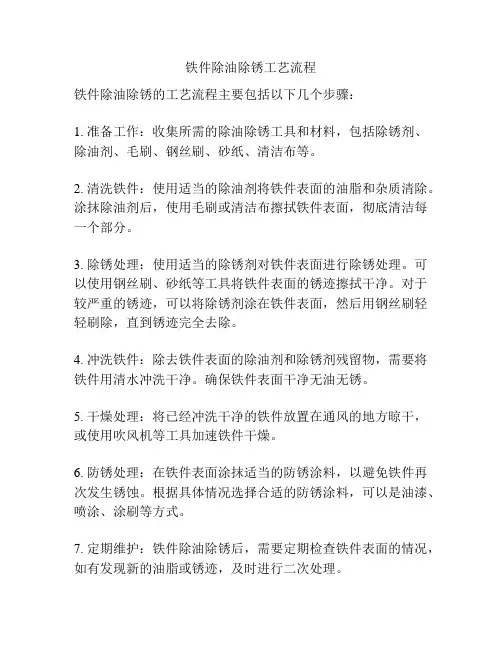

铁件除油除锈工艺流程

铁件除油除锈的工艺流程主要包括以下几个步骤:

1. 准备工作:收集所需的除油除锈工具和材料,包括除锈剂、除油剂、毛刷、钢丝刷、砂纸、清洁布等。

2. 清洗铁件:使用适当的除油剂将铁件表面的油脂和杂质清除。

涂抹除油剂后,使用毛刷或清洁布擦拭铁件表面,彻底清洁每一个部分。

3. 除锈处理:使用适当的除锈剂对铁件表面进行除锈处理。

可以使用钢丝刷、砂纸等工具将铁件表面的锈迹擦拭干净。

对于较严重的锈迹,可以将除锈剂涂在铁件表面,然后用钢丝刷轻轻刷除,直到锈迹完全去除。

4. 冲洗铁件:除去铁件表面的除油剂和除锈剂残留物,需要将铁件用清水冲洗干净。

确保铁件表面干净无油无锈。

5. 干燥处理:将已经冲洗干净的铁件放置在通风的地方晾干,或使用吹风机等工具加速铁件干燥。

6. 防锈处理:在铁件表面涂抹适当的防锈涂料,以避免铁件再次发生锈蚀。

根据具体情况选择合适的防锈涂料,可以是油漆、喷涂、涂刷等方式。

7. 定期维护:铁件除油除锈后,需要定期检查铁件表面的情况,如有发现新的油脂或锈迹,及时进行二次处理。

以上是基本的铁件除油除锈工艺流程,具体的操作可以根据铁件的大小、形状和材质等因素进行调整。

同时,在进行除油除锈操作时,要注意使用安全措施,如佩戴手套、护目镜等,以避免对身体和眼睛造成伤害。

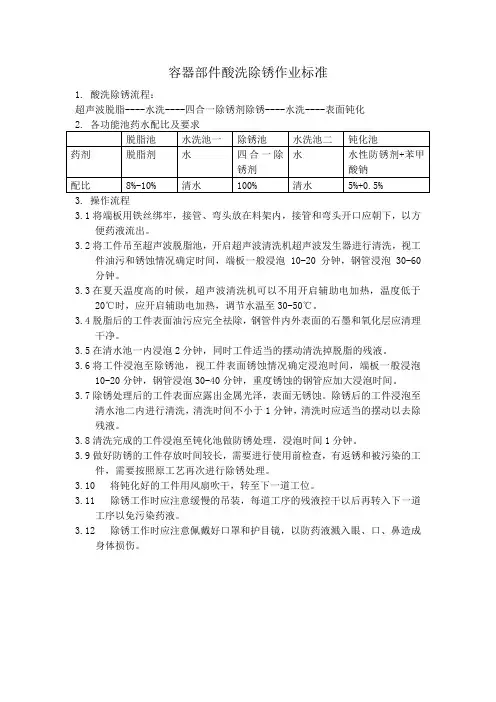

容器部件酸洗除锈作业标准

1.酸洗除锈流程:

超声波脱脂----水洗----四合一除锈剂除锈----水洗----表面钝化

3.操作流程

3.1将端板用铁丝绑牢,接管、弯头放在料架内,接管和弯头开口应朝下,以方

便药液流出。

3.2将工件吊至超声波脱脂池,开启超声波清洗机超声波发生器进行清洗,视工

件油污和锈蚀情况确定时间,端板一般浸泡10-20分钟,钢管浸泡30-60分钟。

3.3在夏天温度高的时候,超声波清洗机可以不用开启辅助电加热,温度低于

20℃时,应开启辅助电加热,调节水温至30-50℃。

3.4脱脂后的工件表面油污应完全祛除,钢管件内外表面的石墨和氧化层应清理

干净。

3.5在清水池一内浸泡2分钟,同时工件适当的摆动清洗掉脱脂的残液。

3.6将工件浸泡至除锈池,视工件表面锈蚀情况确定浸泡时间,端板一般浸泡

10-20分钟,钢管浸泡30-40分钟,重度锈蚀的钢管应加大浸泡时间。

3.7除锈处理后的工件表面应露出金属光泽,表面无锈蚀。

除锈后的工件浸泡至

清水池二内进行清洗,清洗时间不小于1分钟,清洗时应适当的摆动以去除残液。

3.8清洗完成的工件浸泡至钝化池做防锈处理,浸泡时间1分钟。

3.9做好防锈的工件存放时间较长,需要进行使用前检查,有返锈和被污染的工

件,需要按照原工艺再次进行除锈处理。

3.10将钝化好的工件用风扇吹干,转至下一道工位。

3.11除锈工作时应注意缓慢的吊装,每道工序的残液控干以后再转入下一道

工序以免污染药液。

3.12除锈工作时应注意佩戴好口罩和护目镜,以防药液溅入眼、口、鼻造成

身体损伤。

钢制构件除锈油漆工程方案目标该工程方案旨在对钢制构件进行除锈和油漆处理,以保护钢材不受腐蚀和氧化,并增强其外观。

工程步骤1. 检查构件:先对所有钢制构件进行全面检查,确定哪些部分需要除锈和油漆处理。

2. 除锈处理:对需要除锈的部分,使用适当的除锈剂进行处理。

根据构件的状况,可以选择机械除锈或化学除锈方法。

3. 表面处理:完成除锈后,对钢制构件表面进行处理,以消除残留的污垢和光滑不平的部分。

可以使用砂纸或其他合适的工具进行表面处理。

4. 底漆涂装:在对构件表面处理完毕后,涂上一层底漆,以增强油漆的附着力和防锈性能。

根据实际情况,选择适合的底漆涂装方式。

5. 涂装:在底漆涂装完毕后,进行钢制构件的油漆涂装。

根据需要和要求,可以选择适当的油漆材料和涂装方法。

6. 保养维护:完成油漆涂装后,对已处理的钢制构件进行保养维护,定期检查并修补油漆层,以延长构件的使用寿命和美观度。

安全措施在进行除锈和油漆工程时,请遵循以下安全措施:- 确保工作区域通风良好,避免有害气体的积聚。

- 使用个人防护装备,如手套、护目镜和口罩,以保护身体免受除锈剂和油漆的刺激。

- 防止火源接近工作区域,以避免引发火灾。

- 将相关工具和材料放置在安全可靠的位置,以防止意外事故的发生。

- 严格按照操作规程进行,确保工程操作安全可靠。

质量控制为确保工程质量,以下控制措施应被采取:- 检查和修复任何存在的缺陷和损坏。

- 确保表面处理完全,没有残留物和不平整的部分。

- 使用高质量的底漆和油漆材料,以确保涂层的附着性和耐久性。

- 做好记录和追踪,记录每个步骤的实施过程和结果。

以上是钢制构件除锈油漆工程方案的基本步骤、安全措施和质量控制措施。

请根据实际情况和要求进行具体实施和调整。

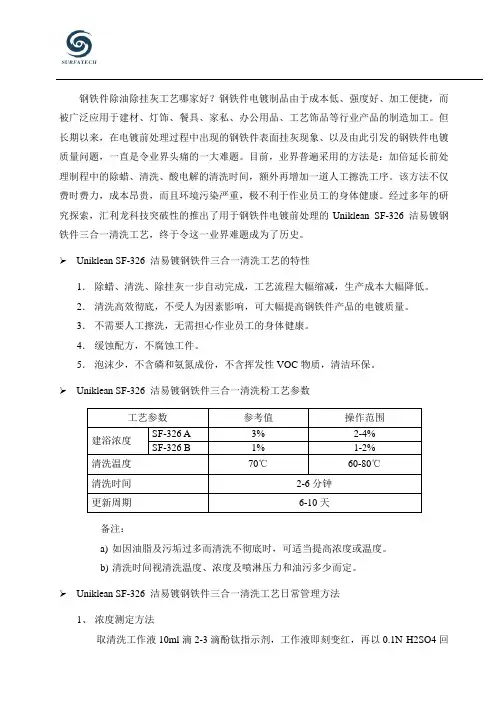

钢铁件除油除挂灰工艺哪家好?钢铁件电镀制品由于成本低、强度好、加工便捷,而被广泛应用于建材、灯饰、餐具、家私、办公用品、工艺饰品等行业产品的制造加工。

但长期以来,在电镀前处理过程中出现的钢铁件表面挂灰现象、以及由此引发的钢铁件电镀质量问题,一直是令业界头痛的一大难题。

目前,业界普遍采用的方法是:加倍延长前处理制程中的除蜡、清洗、酸电解的清洗时间,额外再增加一道人工擦洗工序。

该方法不仅费时费力,成本昂贵,而且环境污染严重,极不利于作业员工的身体健康。

经过多年的研究探索,汇利龙科技突破性的推出了用于钢铁件电镀前处理的Uniklean SF-326 洁易镀钢铁件三合一清洗工艺,终于令这一业界难题成为了历史。

➢Uniklean SF-326 洁易镀钢铁件三合一清洗工艺的特性1.除蜡、清洗、除挂灰一步自动完成,工艺流程大幅缩减,生产成本大幅降低。

2.清洗高效彻底,不受人为因素影响,可大幅提高钢铁件产品的电镀质量。

3.不需要人工擦洗,无需担心作业员工的身体健康。

4.缓蚀配方,不腐蚀工件。

5.泡沫少,不含磷和氨氮成份,不含挥发性VOC物质,清洁环保。

➢Uniklean SF-326 洁易镀钢铁件三合一清洗粉工艺参数工艺参数参考值操作范围建浴浓度SF-326 A 3% 2-4% SF-326 B 1% 1-2%清洗温度70℃60-80℃清洗时间2-6分钟更新周期6-10天备注:a)如因油脂及污垢过多而清洗不彻底时,可适当提高浓度或温度。

b)清洗时间视清洗温度、浓度及喷淋压力和油污多少而定。

➢Uniklean SF-326 洁易镀钢铁件三合一清洗工艺日常管理方法1、浓度测定方法取清洗工作液10ml滴2-3滴酚钛指示剂,工作液即刻变红,再以0.1N H2SO4回滴至无色为终点,所消耗之0.1N H2SO4的毫升数即为碱度。

2、清洗工作液日常管理(以一吨槽液计)a)正常使用时,浓度应控制在4-8%范围內。

b)工作液中分散油份超过1%体积浓度时应重新建浴。

按照防腐层规范对钢管表面的要求,钢管表面处理方法:1、清洗利用溶剂、乳剂清洗钢材表面,以达到去除油、油脂、灰尘、润滑剂和类似的有机物,但它不能去除钢材表面的锈、氧化皮、焊药等,因此在防腐生产中只作为辅助手段。

、2、工具除锈主要使用钢丝刷等工具对钢材表面进行打磨,可以去除松动或翘起的氧化皮、铁锈、焊渣等。

手动工具除锈能达到Sa2级,动力工具除锈可达到Sa3级,若钢材表面附着牢固的氧化铁皮,工具除锈效果不理想,达不到防腐施工要求的锚纹深度3、酸洗一般用化学和电解两种方法做酸洗处理,管道防腐只采用化学酸洗,可以去除氧化皮、铁锈、旧涂层,有时可用其作为喷砂除锈后的再处理。

化学清洗虽然能使表面达到一定的清洁度和粗糙度,但其锚纹浅,而且易对环境造成污染4、喷(抛)射除喷(抛)射除锈是通过大功率电机带动喷(抛)射叶片高速旋转,使钢砂、钢丸、铁丝段、矿物质等磨料在离心力作用下对钢管表面进行喷(抛)射处理,不仅可以彻底清除铁锈、氧化物和污物,而且钢管在磨料猛烈冲击和磨擦力的作用下,还能达到所需要的均匀粗糙度。

喷(抛)射除锈后,不仅可以扩大管子表面的物理吸附作用,而且可以增强防腐层与管子表面的机械黏附作用。

因此,喷(抛)射除锈是管道防腐的理想除锈方式。

一般而言,喷丸(砂)除锈主要用于管子内表面处理,抛丸(砂)除锈主要用于管子外表面处理。

采用喷(抛)射除锈应注意几个问题。

4.1除锈等级对于钢管常用的环氧类、乙烯类、酚醛类等防腐涂料的施工工艺,一般要求钢管表面达到近白级(Sa2.5)。

实践证明,采用这种除锈等级几乎可以除掉所有的氧化皮、锈和其他污物,锚纹深度达到40~100μm,充分满足防腐层与钢管的附着力要求,而喷(抛)射除锈工艺可用较低的运行费用和稳定可靠的质量达到近白级(Sa2.5)技术条件。

4.2喷(抛)射磨料为了达到理想的除锈效果,应根据钢管表面的硬度、原始锈蚀程度、要求的表面粗糙度、涂层类型等来选择磨料,对于单层环氧、二层或三层聚乙烯涂层,采用钢砂和钢丸的混合磨料更易达到理想的除锈效果。

金属表面前处理-除油、除锈、磷化工艺设计专业系:应用化工学生姓名:专业班级:学号:指导教师:年月日摘要近年来,金属表面处理技术获得了迅速发展,已广泛应用于众多领域。

在表面处理技术及工程中,前处理占有极为重要的地位,他不仅作为表面处理前的一种"预处理工序"不可或缺,而且与后续表面处理的成败密切相关。

除油、除锈、磷化、防锈等基体前处理是为金属涂层技术、金属防护技术做准备的,基体前处理质量对此后涂层制备和金属的使用有很大的影响。

例如,对有磷化和无磷化处理的同一涂层进行盐雾试验,其结果是防腐蚀能力相差大约一倍。

可见除油、除锈、防锈、磷化等前处理对涂层的防锈能力和金属的防护能力起着至关重要的作用。

基体前处理的目的:一是增加涂层与基体的结合强度既加大附着力,二是增加涂层的功能如防腐蚀、防磨损及润滑等特殊功能。

关键词除油; 除锈; 磷化; 防锈 ;发黑。

目录摘要 (2)第1章绪论 ................................................................................ 错误!未定义书签。

1.1 金属表面处理............................... 错误!未定义书签。

1.2 课题背景................................... 错误!未定义书签。

1.2.1 金属表面工程技术日益得到重视的主要原因.......... 错误!未定义书签。

1.2.2 表面技术的内涵.......................................................... 错误!未定义书签。

1.2.3 表面技术的发展.......................................................... 错误!未定义书签。

1.2.4 课题来源、目的和意义.............................................. 错误!未定义书签。

除油防锈防锈剂制作工艺细节

在重工业,轻工业行业时常都会用到除油防锈防锈剂,特别是在电镀镀层这方面的产品上面,今天我们就给大家来讲讲除油防锈防锈剂的配方。

让大家可以了解到这个防锈剂是使用什么材料来制作的,以用防锈剂在后期中是怎么样使用。

还有需要注意的一些事项。

特性

本品化学性能稳定,使用周期长,消耗慢,溶液可不断添加,连续使用,除锈除锈、酸洗、钝化、磷化,同步进行,使用此溶液对金属部件处理后,金属表面平整光滑,对有色金属与黑色金属均能达到除油防锈一步法,增强电镀镀层结合力和油漆涂膜结合力,提高了涂装质量。

用途与用法

氢氧化钠 6

铝粉13

六亚甲基四胺13

聚氯乙烯脂肪醇醚 6

环氧乙烷11

自来水300

磷酸650

制作方法

分别称取氢氧化钠、铝粉、六亚甲基四胺、聚氯乙烯脂肪醇醚、环氧乙烷12ml,将上述原料全部放入先清洗洁净的搪瓷容器,加入300ml自来水,此时发生强烈放热反应,反应温度达95度,旋转在室温下自然冷却至35度,再徐徐加入磷酸,测定pH值为1.5,配制所成的溶液为淡黄色带香味液体。

注意事项

本品各组分质量份本比范围为:铝粉12~15,氢氧化钠6~10,六亚甲基四胺12~15,聚氯乙烯脂肪醇醚6~10,磷酸600~700.

每一个成品都是通过不停的实验得出最终的结果要。

我们的除油防锈防锈也是一样的。

希望看了这个配方的的朋友可以试一试。

一次不成功,花两次时间。

总有会成功的时候。

努力一定会更回报的。

资料由东莞华润脱模剂整理。

钢铁件除蜡除油除挂灰工艺哪家好?钢铁件电镀制品由于成本低、强度好、加工便捷,而被广泛应用于建材、灯饰、餐具、家私、办公用品、工艺饰品等行业产品的制造加工。

但长期以来,在电镀前处理过程中出现的钢铁件表面挂灰现象、以及由此引发的钢铁件电镀质量问题,一直是令业界头痛的一大难题。

目前,业界普遍采用的方法是:加倍延长前处理制程中的除蜡、清洗、酸电解的清洗时间,额外再增加一道人工擦洗工序。

该方法不仅费时费力,成本昂贵,而且环境污染严重,极不利于作业员工的身体健康。

经过多年的研究探索,汇利龙科技突破性的推出了用于钢铁件电镀前处理的Uniklean SF-326 洁易镀钢铁件三合一清洗工艺,终于令这一业界难题成为了历史。

➢Uniklean SF-326 洁易镀钢铁件三合一清洗工艺的特性1.除蜡、清洗、除挂灰一步自动完成,工艺流程大幅缩减,生产成本大幅降低。

2.清洗高效彻底,不受人为因素影响,可大幅提高钢铁件产品的电镀质量。

3.不需要人工擦洗,无需担心作业员工的身体健康。

4.缓蚀配方,不腐蚀工件。

5.泡沫少,不含磷和氨氮成份,不含挥发性VOC物质,清洁环保。

➢Uniklean SF-326 洁易镀钢铁件三合一清洗粉工艺参数工艺参数参考值操作范围建浴浓度SF-326 A 3% 2-4% SF-326 B 1% 1-2%清洗温度70℃60-80℃清洗时间2-6分钟更新周期6-10天备注:a)如因油脂及污垢过多而清洗不彻底时,可适当提高浓度或温度。

b)清洗时间视清洗温度、浓度及喷淋压力和油污多少而定。

➢Uniklean SF-326 洁易镀钢铁件三合一清洗工艺日常管理方法1、浓度测定方法取清洗工作液10ml滴2-3滴酚钛指示剂,工作液即刻变红,再以0.1N H2SO4回滴至无色为终点,所消耗之0.1N H2SO4的毫升数即为碱度。

2、清洗工作液日常管理(以一吨槽液计)a)正常使用时,浓度应控制在4-8%范围內。

b)工作液中分散油份超过1%体积浓度时应重新建浴。

第38卷第10期2009年10月应 用 化 工A ppli ed Chem ica l IndustryV o.l 38N o .10O c t .2009应用技术收稿日期:2009 08 11 修改稿日期:2009 08 31基金项目:茂名学院科研基金重点资助项目作者简介:蔡洁(1953-),女,广东湛江人,茂名学院副教授,从事物理化学的教学与研究。

电话:0688-2923886,E -m a i:l ca iji e801@163.co m环保型A 3钢除油除锈配方蔡洁,周建敏,黄艳仙(茂名学院化学与生命科学学院,广东茂名 525000)摘 要:环保型A 3钢除油除锈由盐酸(200mL /L )、草酸(70g /L )、脂肪醇聚氧乙烯醚(30g /L )、O P 10(2mL /L )、EDTA.2N a(30g /L )、乌洛托品(4g /L )等组成。

盐酸含量为主要除锈影响因素,草酸的加入使酸雾明显减少,表面活性剂具有去油、抑雾等作用。

由于配方各组分的协同作用使得该工艺具有常温、快速、高效、环保等特点。

关键词:A 3钢;除油除锈;环保配方中图分类号:TQ 423 文献标识码:B 文章编号:1671-3206(2009)10-1534-03A gree n for mula for re m ovi ng oil and rust fro m steel A 3CAI J ie ,Z HOU J ian m in ,H U ANG Yan x ian(D epart m ent o f Chem istry &L ife Science ,M aom i ng U niversity ,M ao m i ng 525000,China)Abst ract :A green for mu la for re m ov i n g o il and r ust fro m stee l A 3w as co mposed of chlorhydric ac i d (200mL /L),oxa lic ac i d (70g /L),fatty a lcohol po lyoxyethy lene ether (30g /L ),OP 10(2mL /L ),EDTA.2N a(30g /L)and hexa m ine(4g /L)etc .In the f o r m ula ,the content o f ch l o r hydric acid w as the m a i n i n fluenc i n g facto r o f rust re mov i n g .The add ition of oxalic acid led to reduce the ac i d m ist sign ifi cantl y .The surface activ ity agent had the effects of oil re m ov i n g and m ist restra i n .t As a resu lt of co m po nents synerg is m,th is techno l o gy had the features of operation i n at m ospheric te m perat u re ,high speed ,h igh e fficiency and env iron m enta l protection .K ey w ords :steelA 3;o il and r ust re m ov i n g ;env ironm enta l protection for mu la 钢铁是现代社会经济生活中必不可少的材料,在工农业生产和人民生活中有着广泛的应用,但各种钢铁制品表面易受大气介质和其它因素的影响而腐蚀生锈,大约为钢铁年产量的20%~30%[1]。

环保除锈加工工艺环保除锈加工工艺是指在除去金属表面氧化层、锈蚀物等杂质时,采用无污染、无公害、低能耗、高效率的工艺方法。

下面将环保除锈加工工艺划分为以下几个章节进行介绍。

一、机械除锈机械除锈是指通过机械力量去除金属表面的锈蚀物和氧化层。

常用的机械除锈方法有打磨、喷砂、喷丸等。

这些方法不需要使用化学药剂,不会产生二次污染,具有环保优势。

但是机械除锈的效率较低,对于较严重的锈蚀物和氧化层难以彻底去除。

二、电化学除锈电化学除锈是指通过电化学反应去除金属表面的锈蚀物和氧化层。

常用的电化学除锈方法有电解除锈和电化学抛光。

这些方法不需要使用化学药剂,不会产生二次污染,具有环保优势。

而且电化学除锈的效率较高,可以彻底去除锈蚀物和氧化层。

但是电化学除锈需要专门的设备和技术,成本较高。

三、激光除锈激光除锈是指通过激光束照射金属表面,使其表面的锈蚀物和氧化层蒸发或燃烧掉。

激光除锈不需要使用化学药剂,不会产生二次污染,具有环保优势。

而且激光除锈的效率非常高,可以快速彻底地去除锈蚀物和氧化层。

但是激光除锈需要专门的设备和技术,成本较高。

四、超声波除锈超声波除锈是指通过超声波振动去除金属表面的锈蚀物和氧化层。

超声波除锈不需要使用化学药剂,不会产生二次污染,具有环保优势。

而且超声波除锈的效率较高,可以彻底去除锈蚀物和氧化层。

但是超声波除锈需要专门的设备和技术,成本较高。

综上所述,机械除锈、电化学除锈、激光除锈和超声波除锈是目前常用的环保除锈加工工艺。

每种工艺都有其优缺点,需要根据具体情况选择合适的方法。

碳钢部件环保型除油除锈工艺

各功能池药水配比及要求脱脂池水洗池一除锈池水洗池二钝化池药剂脱脂剂水四合一除锈剂水水性防锈剂+苯甲酸钠配比8%-10%清水100%清水5%+0、5%3、操作流程3、1 将端板用铁丝绑牢,接管、弯头放在料架内,接管和弯头开口应朝下,以方便药液流出。

3、2 将工件吊至超声波脱脂池,开启超声波清洗机超声波发生器进行清洗,视工件油污和锈蚀情况确定时间,端板一般浸泡10-20分钟,钢管浸泡30-60分钟。

3、3 在夏天温度高的时候,超声波清洗机可以不用开启辅助电加热,温度低于20℃时,应开启辅助电加热,调节水温至30-50℃。

3、4 脱脂后的工件表面油污应完全祛除,钢管件内外表面的石墨和氧化层应清理干净。

3、5 在清水池一内浸泡2分钟,同时工件适当的摆动清洗掉脱脂的残液。

3、6 将工件浸泡至除锈池,视工件表面锈蚀情况确定浸泡时间,端板一般浸泡10-20分钟,钢管浸泡30-40分钟,重度锈蚀的钢管应加大浸泡时间。

3、7 除锈处理后的工件表面应露出金属光泽,表面无锈蚀。

除锈后的工件浸泡至清水池二内进行清洗,清洗时间不小于1分钟,清洗时应适当的摆动以去除残液。

3、8 清洗完成的工件浸泡至钝化池做防锈处理,浸泡时间1分钟。

3、9 做好防锈的工件存放时间较长,需要进行使用前检查,有返锈和被污染的工件,需要按照原工艺再次进行除锈处理。

3、10 将钝化好的工件用风扇吹干,转至下一道工位。

3、11

除锈工作时应注意缓慢的吊装,每道工序的残液控干以后再转入下一道工序以免污染药液。

3、12 除锈工作时应注意佩戴好口罩和护目镜,以防药液溅入眼、口、鼻造成身体损伤。