PCB常见问题验收标准

- 格式:docx

- 大小:6.71 MB

- 文档页数:12

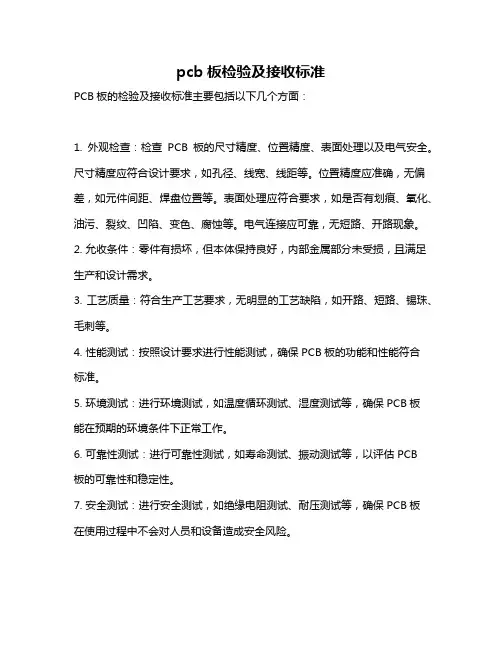

pcb板检验及接收标准

PCB板的检验及接收标准主要包括以下几个方面:

1. 外观检查:检查PCB板的尺寸精度、位置精度、表面处理以及电气安全。

尺寸精度应符合设计要求,如孔径、线宽、线距等。

位置精度应准确,无偏差,如元件间距、焊盘位置等。

表面处理应符合要求,如是否有划痕、氧化、油污、裂纹、凹陷、变色、腐蚀等。

电气连接应可靠,无短路、开路现象。

2. 允收条件:零件有损坏,但本体保持良好,内部金属部分未受损,且满足生产和设计需求。

3. 工艺质量:符合生产工艺要求,无明显的工艺缺陷,如开路、短路、锡珠、毛刺等。

4. 性能测试:按照设计要求进行性能测试,确保PCB板的功能和性能符合

标准。

5. 环境测试:进行环境测试,如温度循环测试、湿度测试等,确保PCB板

能在预期的环境条件下正常工作。

6. 可靠性测试:进行可靠性测试,如寿命测试、振动测试等,以评估PCB

板的可靠性和稳定性。

7. 安全测试:进行安全测试,如绝缘电阻测试、耐压测试等,确保PCB板

在使用过程中不会对人员和设备造成安全风险。

8. 文件资料:提供完整的生产记录、检验报告等文件资料,以便后续的质量追溯和问题解决。

在检验及接收PCB板时,需综合考虑以上各个方面,确保所采购或生产的PCB板符合质量要求和设计标准。

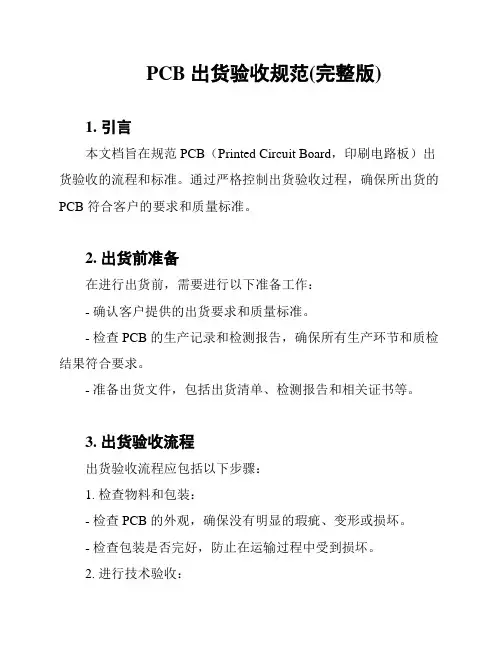

PCB 出货验收规范(完整版)1. 引言本文档旨在规范 PCB(Printed Circuit Board,印刷电路板)出货验收的流程和标准。

通过严格控制出货验收过程,确保所出货的PCB 符合客户的要求和质量标准。

2. 出货前准备在进行出货前,需要进行以下准备工作:- 确认客户提供的出货要求和质量标准。

- 检查 PCB 的生产记录和检测报告,确保所有生产环节和质检结果符合要求。

- 准备出货文件,包括出货清单、检测报告和相关证书等。

3. 出货验收流程出货验收流程应包括以下步骤:1. 检查物料和包装:- 检查 PCB 的外观,确保没有明显的瑕疵、变形或损坏。

- 检查包装是否完好,防止在运输过程中受到损坏。

2. 进行技术验收:- 检查 PCB 的尺寸和布局,确保符合客户的要求。

- 进行电性能测试,包括导通测试、阻抗测试等。

- 进行功能验证,如果客户有特定功能要求。

3. 进行质量验收:- 进行外观检查,确保没有划痕、污染、氧化等问题。

- 进行焊接质量检查,包括焊点质量和焊盘质量等。

- 进行电气性能测试,包括电气参数测试和可靠性测试等。

- 检查检测报告和相关证书,确保符合客户的要求和质量标准。

4. 进行出货记录:- 记录出货时间、数量和相关信息。

- 保留出货文件和检测报告作为备案。

4. 出货验收标准出货验收标准应根据客户要求和质量标准制定,包括以下方面:- 外观要求:无划痕、变形、氧化、污染等问题。

- 尺寸要求:符合客户的尺寸要求和公差范围。

- 电性能要求:符合客户的电气参数要求,如导通、阻抗等。

- 功能要求:如果有特定功能要求,如通信功能、传感器功能等。

- 质量要求:焊接质量符合标准,电气性能稳定可靠。

- 检测报告和相关证书要求:检测报告准确无误,证书齐全有效。

5. 结论通过严格执行 PCB 出货验收规范,可以确保出货的 PCB 符合客户的要求和质量标准。

每个环节的验收都应严谨可靠,确保产品质量的稳定和可靠性。

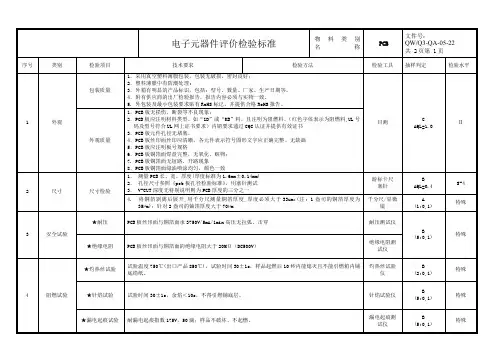

电子元器件评价检验标准物料类别名称PCB文件号:QW/Q3-QA-05-22共2页第1页序号类别检验项目技术要求检验方法检验工具抽样判定检验水平1外观包装质量1.采用真空塑料薄膜包装,包装无破损,密封良好;2.塑料薄膜中有防潮处理;3.外箱有明显的产品标识,包括:型号、数量、厂家、生产日期等。

4.附有供应商的出厂检验报告,报告内容必须与实物一致。

5.外包装及最小包装要求贴有RoHS标记,并提供合格RoHS报告。

目测CAQL=1.0Ⅱ外观质量1.PCB板无损伤、断裂等不良现象;2.PCB板应注明材料类型。

如“ZD”或“KB”料,且注明为阻燃料。

(红色字体表示为阻燃料,UL号码及型号符合UL网上证书要求)内销要求通过CQC认证并提供有效证书3.PCB板元件孔径无堵塞,4.PCB板丝印面丝印应清晰,各元件表示符号图形文字应正确完整、无缺画5.PCB板应注明板号规格6.PCB板铜箔面焊盘完整,无氧化、赃物;7.PCB板铜箔面无短路、开路现象8.PCB板铜箔面绿油喷涂均匀,颜色一致2尺寸尺寸检验1.测量PCB长、宽、厚度(厚度标准为1.6mm±0.14mm)2.孔径尺寸参照《pcb板孔径检验标准》,用塞针测试3.V-CUT深度无特别说明则为PCB厚度的三分之一游标卡尺塞针BAQL=0.4S-44.将铜箔剥离后展开,用千分尺测量铜箔厚度,厚度必须大于33um;(注:1盎司的铜箔厚度为35µm);针对2盎司的铀箔厚度大于70µm千分尺/显微镜A(1;0,1)特殊3安全试验★耐压PCB板丝印面与铜箔面承3750V/5mA/1min高压无拉弧、击穿耐压测试仪B(5;0,1)特殊★绝缘电阻PCB板丝印面与铜箔面的绝缘电阻大于20MΩ(DC500V)绝缘电阻测试仪4阻燃试验★灼热丝试验试验温度750℃(出口产品850℃),试验时间30±1s,样品起燃后10秒内能熄灭且不能引燃箱内铺底绢纸。

pcb板检验及接收标准PCB板检验及接收标准是指在生产过程中对PCB板进行检验和评估的相关标准和要求。

以下是相关参考内容,供参考使用:1. 外观质量检验:检查PCB板的表面是否平整、是否有锈蚀、氧化、刮擦、变形等缺陷。

同时还需检查有无缺失、损坏的导线,以及焊接是否牢固等。

2. 尺寸和封装的检验:检查PCB板的尺寸是否符合设计要求,并且与相关封装件的安装相匹配。

例如,检查电阻、电容、集成电路器件的位置和间距,保证与元器件规格和要求一致。

3. 电性能检验:通过使用相关仪器和设备,检查PCB板的电性能,包括电阻、电容、电感、绝缘电阻,以及电子元器件之间的连通性等。

其中,主要检查电阻的精度、电容的容量、电感的电感值、绝缘电阻的大小和电子元器件间的连通性。

4. 焊接质量检验:检查PCB板的焊接质量,包括焊点的连续性、容积和形状。

焊接质量的评估可采用目视检查或使用显微镜等检查工具。

5. 符号和标记的检验:检查PCB板上的符号和标记是否清晰、准确。

例如,检查元器件的编号、极性、引脚方向和功能等。

6. 可用性和可靠性检验:检查PCB板的可用性和可靠性。

包括是否满足设计要求、寿命长短、温度适应性、震动和冲击耐受性等。

7. 环保和安全性检验:检查PCB板的环境友好性和安全性。

包括检查是否符合相关环保标准,如RoHS要求,并确保PCB板的使用不会对人体和环境造成损害。

PCB板的接收标准可根据不同的需求和行业标准来制定,以确保PCB板的质量和性能。

标准的制定需要考虑到PCB板的用途、工作条件和相关要求。

一般来说,接收标准应包括上述的外观质量、尺寸和封装、电性能、焊接质量、符号和标记、可用性和可靠性、环保和安全性等检验内容,并制定了相应的合格标准和接受标准。

综上所述,PCB板检验及接收标准是保证PCB板质量的重要环节。

通过对PCB板各项指标的检查和评估,可以确保PCB板的性能和可靠性,提高产品的质量,并满足相关要求和标准。

pcb 检查标准

PCB(印刷电路板)检查标准主要包括以下几个方面:

1. 尺寸检查:检查PCB的尺寸是否与设计要求一致,包括长度、宽度、厚度等。

2. 线路检查:检查PCB上的线路是否清晰、光滑,无断路、短路等现象。

3. 焊盘检查:检查PCB上的焊盘是否平整、均匀,无凹陷、凸起等现象。

4. 钻孔检查:检查PCB上的钻孔是否规则、光滑,无毛刺、裂纹等现象。

5. 层间检查:对于多层PCB,检查各层之间的连接是否牢固、紧密。

6. 电性能检查:检查PCB在预期的工作环境下,所能达到的电性能指标,如阻抗、电容、电感等。

7. 外观检查:检查PCB表面是否清洁、无划痕、凹陷、

氧化层等现象。

8. 环保要求:检查PCB生产过程中使用的材料和工艺是否符合环保要求,如无铅、无卤等。

这些检查标准可能因不同地区、不同单位以及不同产品领域的具体要求而有所不同。

在实际生产过程中,需要参照相应的标准进行严格的质量控制,以确保最终产品的质量和稳定性。

pcb成品检验标准一、外观检查1.外观无瑕疵,表面光滑整洁,无划痕、毛刺、气泡等缺陷。

2.各种标志清晰易读,符合设计要求,包括产品型号、规格、厂家标识等。

3.外观颜色和材质符合设计要求,无明显色差和材质不符现象。

4.PCB板边平整,无翘曲、变形、开裂等现象。

二、尺寸检查1.PCB板的尺寸误差在规定范围内,符合设计要求。

2.PCB板的厚度、重量符合标准,无明显偏差。

3.PCB板上的元件排列整齐,间距合理,元件中心线统一。

4.PCB板边缘切割整齐,无毛边现象。

三、材质检查1.PCB板材质符合国家标准,采用环保材料。

2.PCB板的颜色、味道、手感等符合设计要求。

3.镀层厚度、材质搭配合理,满足使用要求。

4.PCB板表面光滑度符合标准,无颗粒、凹凸等缺陷。

四、功能性测试1.PCB板电路性能稳定,符合设计要求。

2.PCB板抗干扰能力强,能在恶劣环境下正常工作。

3.PCB板符合安全规范,无安全隐患。

4.PCB板上的元件焊接质量良好,无虚焊、漏焊等现象。

五、安全性测试1.PCB板绝缘性能好,无短路、断路等现象。

2.PCB板耐热、耐冲击、耐臭氧等性能符合标准。

3.PCB板上的元件和线路布局合理,无安全隐患。

4.PCB板通过相关安全认证,符合国家及国际安全标准。

六、耐久性测试1.PCB板上的绝缘材料寿命长,性能稳定。

2.PCB板电路稳定性高,长时间使用无故障。

3.PCB板通过相关耐久性测试,如高温、低温、湿度等环境试验。

4.PCB板的维护周期长,维护成本低。

七、可靠性测试1.对PCB板进行全面的电路性能检验,确保性能稳定可靠。

2.测试PCB板的各项功能是否完善,如电源供电、信号输入输出等。

3.对PCB板进行抗干扰能力检验,确保在恶劣环境下能正常工作。

4.对PCB板进行长时间运行测试,以验证其稳定性和可靠性。

5.在可靠性测试过程中,对发现的问题及时进行整改和优化。

八、环保性测试1.选择环保材料制作PCB板,减少对环境的影响。

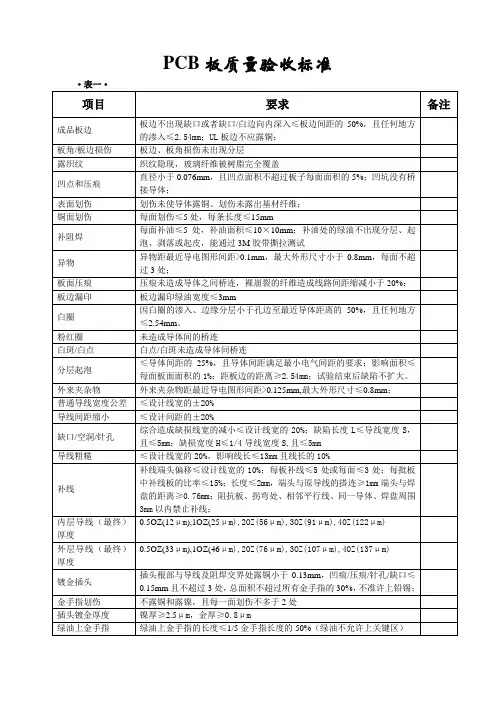

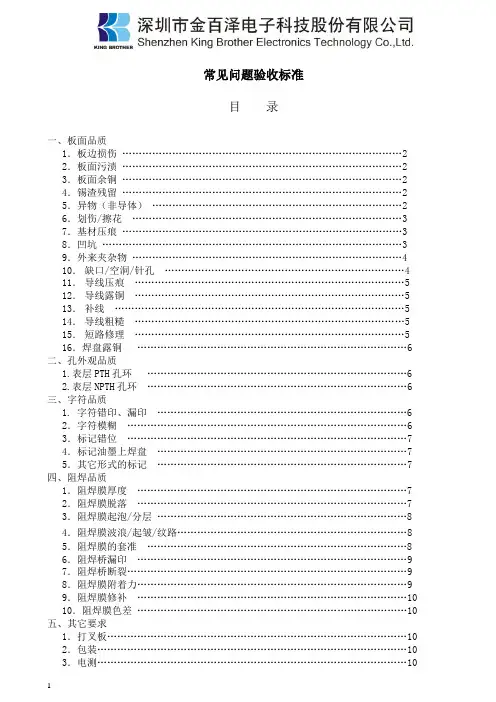

常见问题验收标准目录一、板面品质1.板边损伤 (2)2.板面污渍 (2)3.板面余铜 (2)4.锡渣残留 (2)5.异物(非导体) (2)6.划伤/擦花 (3)7.基材压痕 (3)8.凹坑 (3)9.外来夹杂物 (4)10.缺口/空洞/针孔 (4)11.导线压痕 (5)12.导线露铜 (5)13.补线 (5)14.导线粗糙 (5)15.短路修理 (5)16.焊盘露铜 (6)二、孔外观品质1.表层PTH孔环 (6)2.表层NPTH孔环 (6)三、字符品质1.字符错印、漏印 (6)2.字符模糊 (6)3.标记错位 (7)4.标记油墨上焊盘 (7)5.其它形式的标记 (7)四、阻焊品质1.阻焊膜厚度 (7)2.阻焊膜脱落 (7)3.阻焊膜起泡/分层 (8)4.阻焊膜波浪/起皱/纹路 (8)5.阻焊膜的套准 (8)6.阻焊桥漏印 (9)7.阻焊桥断裂 (9)8.阻焊膜附着力 (9)9.阻焊膜修补 (10)10.阻焊膜色差 (10)五、其它要求1.打叉板 (10)2.包装 (10)3.电测 (10)一、板面标准1.板边损伤合格:无损伤;板边、板角损伤尚未出现分层;不合格:板边、板角损伤出现分层;不合格品报废:板边、板角损伤后出现严重分层;不合格返工、返修、特采:板角损伤尚出现分层,但深度小于5.0mm,返修修理后与客户沟通,客户不接受报废处理。

2.板面污渍合格:板面整洁,无明显污渍;不合格:板面有油污、粘胶等脏污;不合格品的特采:板面有油污、粘胶等脏污不能通过清洗、擦洗的,申请特采;不合格品的返修、返工:板面有油污、粘胶等脏污能通过清洗、擦洗的。

3.板面余铜合格:无余铜或余铜满足下列条件a) 板面余铜距最近导体间距≥0.2mm;b) 每面不多于1处;c) 每处最大尺寸≤0.5mm;不合格:不满足上述任一条件;不合格品的返工、返修:把余铜修理掉。

4.锡渣残留合格:板面无锡渣;不合格:板面出现锡渣残留;不合格品的返工、返修:对锡渣残留进行修理或返工。

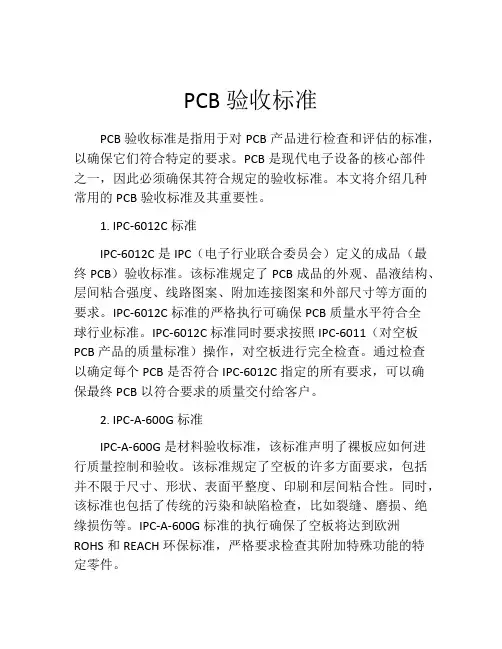

PCB验收标准PCB验收标准是指用于对PCB产品进行检查和评估的标准,以确保它们符合特定的要求。

PCB是现代电子设备的核心部件之一,因此必须确保其符合规定的验收标准。

本文将介绍几种常用的PCB验收标准及其重要性。

1. IPC-6012C标准IPC-6012C是IPC(电子行业联合委员会)定义的成品(最终PCB)验收标准。

该标准规定了PCB成品的外观、晶液结构、层间粘合强度、线路图案、附加连接图案和外部尺寸等方面的要求。

IPC-6012C标准的严格执行可确保PCB质量水平符合全球行业标准。

IPC-6012C标准同时要求按照IPC-6011(对空板PCB产品的质量标准)操作,对空板进行完全检查。

通过检查以确定每个PCB是否符合IPC-6012C指定的所有要求,可以确保最终PCB以符合要求的质量交付给客户。

2. IPC-A-600G标准IPC-A-600G是材料验收标准,该标准声明了裸板应如何进行质量控制和验收。

该标准规定了空板的许多方面要求,包括并不限于尺寸、形状、表面平整度、印刷和层间粘合性。

同时,该标准也包括了传统的污染和缺陷检查,比如裂缝、磨损、绝缘损伤等。

IPC-A-600G标准的执行确保了空板将达到欧洲ROHS和REACH环保标准,严格要求检查其附加特殊功能的特定零件。

3. IPC-TM-650IPC-TM-650是IPC专为电子行业提供的测试方法标准,采用标准IPC方法进行了测试认证,这对于印制板和电子行业非常重要。

本标准旨在制定电子行业生产商的测试和验证标准。

IPC-TM-650标准分为8个部分,每部分要求按照特定的测试方法进行检验和验证。

这种测试方法确保PCB零件的可靠性和工业生产线的连续性。

该方法提供了测试PCB质量的量化数据,为生产商决策提供了实时数据。

以上三种标准对于保证PCB产品的品质和质量非常重要。

通过IPC-6012C、IPC-A-600G和IPC-TM-650的实施和检查,可以确保PCB在生产周期内达到质量保证的标准。

PCB印制电路板的标记验收准则PCB(Printed Circuit Board,印制电路板)是电子产品中的重要组成部分。

在电子制造过程中,对PCB印刷和标记的质量要求非常高,因为它们直接影响到电路板的功能和可靠性。

以下是PCB印制电路板的标记验收准则,以确保PCB质量合格。

一、PCB标记的位置和可读性1.PCB标记应位于电路板上方便可见的位置,不应遮挡任何关键元件或信号线。

2.PCB标记的字体和图形应清晰可读,不模糊或扭曲。

最小字体大小应足够大,以确保标记的可读性。

二、PCB标记的信息准确性1.PCB标记应包含必要的信息,如制造商名称、型号和版本号、电路板功能、生产日期和序列号等。

2.PCB标记应与实际电路板的功能和设计相符。

标明的元件型号、参数、接口等信息应与电路板上实际使用的元件相符。

三、PCB标记的耐性和耐久性1.PCB标记应具有耐磨损和耐腐蚀的特性,以保证在正常使用和维护过程中不易磨损、褪色或损坏。

2.PCB标记应能够耐受常见的清洁剂和溶剂,以便在需要时可以进行清洁或修复而不影响标记的清晰度和可读性。

四、PCB标记的易识别性和区分度1.PCB标记应使用不同颜色或形状的标记来区分不同的功能区域、电路信号或元件类型。

2.PCB标记的信息应与电路板的布局和结构相配合,以确保易于识别和理解。

五、PCB标记的一致性和统一性1.对于相同产品的多个PCB,它们的标记应保持一致,以便在生产、测试和维修时能够快速定位和辨识。

2.PCB标记应符合相关行业标准和规范,以确保一致性和统一性。

六、PCB标记的可可变性和可追溯性1.PCB标记应能够满足不同客户的需求,如根据客户要求定制产品型号、标识等。

2.PCB标记应能够追溯到其生产过程、制造商和相应的质量检测记录,以便于问题追溯和质量控制。

总结:PCB印制电路板的标记验收准则是确保PCB质量可靠的关键措施。

通过准确、清晰、耐用、易识别和一致的标记,能够提高PCB制造和维修过程中的效率和可靠性。

PCB横瞬及押估项目1 .外^^查1.1 印刷懈板尺寸印刷^路板的遏晨,厚度,切口,装配定位(支Jf)孔^及孔距,槽以及板遏速接座定位尺寸等均愿符合采瞒文件之SPEC.板遏破揖之深度Pg小于板厚,∙三度和^度满足不大于雕最近簿醴的距蹄的1/2或2.0mm,丽者中取最小值。

1.2 醇通孔(PIatingthroughhole)及元件孔(Plainhole)尺寸原划上用事用孔金十/孔规横瞬孔彳空,孔^^符合采瞒文件之檄准和精度,由于醇通孔内的结瘤和空度JB粗糙造成的孔彳查咸小不愿小于采瞒文件SPEC的最小允^值。

元件孔不J三有不规削情形。

封嘀印刷^路板,元件孔不能油^塞孔现象,醇通孔不鹰超谩5f固∕pcs。

1.3 孔璟(外胤奥醇^速接的醇通孔孔璟最小璟境:不愿小于50μm,孤立焊篮的外JB孔璟由于麻黠,JE痕,缺口或斜孔等缺陷造成的减少不愿小于最小值的20%.非定位/支撑孔之最小孔璟不鹰小于150μm,孤立焊篮的外JB孔璟由于麻黠,JE痕,缺口或斜孔等缺陷造成的减少不愿小于最小值的20%.1.4 粤曲和扭曲夔形鹰符合采瞒文件要求的公差范圉。

1.5 醇μ度最小溥⅛⅛竟:度鹰不小于采瞒文件规定的醇形的80%。

由于孤立的缺陷例如ig⅛⅜粗糙,缺口,金十孔,划痕等造成的醇^境:度减少,最大不鹰超谩醇^最小^度的20%,且IC位不能有。

1.6 ^距在采瞒文件(LAYoUT)规定的最小簿距内,由于遏条彖粗糙/毛刺造成的额外;咸少Il小于20%.1.7 清晰度^^的Bl形鹰符合采瞒文件(LAYoUT)的规定。

在1.6,1.7中规定的任何缺陷面稹的∙ft度不鹰大于溥⅛¾是度的10%或13mm,刖者取较小值。

1.8 表面安装焊篮沿焊篮遏沿的缺口,金十孔,和JS痕等缺陷不鹰超谩焊篮房或^的20%;螯寸焊SS内的此^缺陷,鹰不超谩焊篮房或竟:的10%。

1.9 板遏建接器速接篮(金手指)在板遏建接器的艘金速接篮上,插接IS的缺陷包括:露金臬或铜的缺口及划痕,有^,金院三,凸出于表面的《吉瘤或金Ji凸瘤,麻黠,凹坑或JE痕等上述缺陷l三符合以下要求:最是尺寸不超谩0.15mm,每彳固速接SLt不超谩3(固,并且出现道些缺陷的速接篮不超谩30%.1.10 焊篮起翘任何焊篮起翘均不允言午。

常见缺陷图片以及接受标准1、孔偏2、异形槽孔毛刺 3..铅锡堵孔接受标准:环宽不小于0.05mm,且应小于90度。

偏孔数量不超过总数量的5% 。

接受标准:孔内毛刺不能影响客户装配,达到最小孔径要求;接受标准:对于插件孔不影响孔径的孔内聚锡可以接受,不允许孔内堵孔。

4、孔内毛刺 5..偏孔,变形 6. 孔壁空洞接受标准:1、孔壁质量满足最低要求。

2、未违反孔径要求的下限。

接受标准:孔径大小在公差范围内;不能有明显变形,通常变形的量不超过0.05mm.接受标准(IPC 标准):1、 任何孔不可超过3个破洞,发生破洞的孔不超过总孔数的5%;2、 任何破洞不超过孔长的5%和孔周的1/4。

7、焊盘破损(缺损)8、孔(边)内毛刺9、过孔锡珠接受标准:接受标准:接受标准:导体连接处永不可低于0.05mm之宽度,或不可低于起码线宽,两者以数字较小者为允许准则。

对于孔(内)边毛刺要求不能影响最小孔径。

对于过孔内目视不能有成颗粒的锡珠,焊接时锡珠不能流出孔内。

10、内层偏移11、红孔/黑孔12、焊盘破损接受标准:1、最小环宽不能低于客户要求或0.05mm。

2.图形的偏移不影响任何间距(含内层焊盘与铜区之间,焊盘相互之间),通常要求所影响距离不可以多于设计的+/-20%;接受标准:(元件孔)化金及铅锡厚度均匀并涵盖到孔内无露铜之现象;(过孔)每块接收3-5个。

接受标准:1、对于SMT焊盘破损不能小于长和宽的20%,破损面积小于焊盘面积的10%;2、对于插件孔焊盘最小环宽需保持0.05mm,起破损不能超过环长度的25%或2.5mm。

13、DR2偏孔14、DR2 孔偏15、偏孔接受标准:二次孔不允许与板边相切,且最小剩余位置不得出现分层(白边)情况、油墨脱落情况。

接受标准:孔径必须在公差范围内;位置偏移小于0.05mm.接受标准:要求孔环至少在0.05mm以上(上图为可接受缺陷)。

16、油墨入孔17、散热孔边聚锡18.过孔油墨高出板面接受标准:接受标准:接受标准:1.对于过孔,如果客户无特殊要求则允许油墨入孔;2.对于插件孔,原则上不允许油墨入孔;3.对于NPTH孔,要求油墨入孔后不能影响其孔径。

.

PCB来料检验项目

目的

本标准为IQC对PCB来料检验、测试提供作业方法指导。

工具

卡尺

烙铁

外观缺陷检查条件

距离:肉眼与被测物距离30CM。

时间:10秒钟内确认缺陷。

角度:15-90度范围旋转。

照明:60W日光灯下。

视力:1.0以上(含较正后)。

检验项目

包装:无色气珠袋真空包装,内有干燥剂,包装紧密

丝印:PCB表面的字符和符号的丝印必须是清楚,明显,颜色符合规定,没有重复印刷,漏印刷,多印刷,位置偏位,错印。

板边板面:检查PCB表面是否有污渍、杂物、凹坑、锡渣残留;板面是否划伤露底材;边缘是否有洗边后留下的毛刺、缺口;多层板是否会有分层、等。

导线:不能出现短路、开路、导线露铜、铜箔浮离、补线等。

焊盘:焊盘应均匀上锡,不能露铜、损伤、脱落、变形等。

金手指:光泽,凸点/起泡,污点,铜箔浮离,表面镀层,毛头,镀附着力等。

孔:检查时对照上一批次好的PCB进行对照,检查有没有漏钻孔、多钻孔,堵孔, ,孔偏。

阻焊膜:检查时可使用洗板水进行擦拭,检查其着附性,检查是否会脱落,有没有气泡、是否有修补的现象等,阻焊膜的颜色必须符合规定。

标记:字符,基准点,型号版本,防火等级/UL.标,电气测试章,厂商名牌,生产日期等。

尺寸测量:测量来料PCB实际尺寸是否为订单所规定的。

翘曲度或弯曲度检验:

可焊性测试:抽取部分PCB进行实际焊接,检查能否很容易的将零件焊接上。

部分内容来源于网络,有侵权请联系删除!。

PCB板验收标准PCB板验收标准编辑:牛资料1.欠点的等级定义检查判定基准规格分以下三个等级:致命欠点(等级1):对人体有危险,或诱发灾害等对社会造成重大影响的缺点的定为Ⅰ级。

重欠点(等级2):指部品性能未达到部品预期目的或其实用价值降低等缺点,定为Ⅱ级。

轻欠点(等级3):对部品的实用性、性能、操作等几乎无影响,但可能会对生产效率及产品价值有不良影响的缺点,定为Ⅲ级。

2. 不良基准描述及基准图样(参看附表)检验判定标准2-1 卧式元件不良项目不良内容欠点等级1)管脚引线的扭曲及剪切2 长度超出以上(图)尺寸者为不良2)管脚引线扭曲方面2管脚的扭曲方向向外弯曲时为不良品。

3)管脚肩部折2管脚肩部有波折时为不良品.4)管脚肩部上2 翘或肩部下垂管脚线肩部上翘或下垂时,为不良品。

5)管脚插入不2 完全线脚变形,插入不完全,扭曲不完全都为不良品。

6)管脚线的扭曲方向范围2 只要两边线脚向内侧扭曲,即使相对偏移中心线,在15°范围内为良品。

7)管脚线的扭曲长度2线脚的长度以插入孔中心起最大不超过2.0mm为良品。

8)元件浮起3以上尺寸为判定是否浮起的极限基准2 9)元件中心偏移对于各种间距的插入元件后符合以上数据要求为良品。

2-2 立式元件1)管脚的扭曲以及长度22.5mm的间距的情况下,超出左图尺寸为不良,有一边脚为45°角状态(不良)2)管脚的扭曲方向2线脚向外侧左右分开扭曲角度在15 ~30°之内者为良品。

3)管脚的扭曲长2 度线脚的长度以插入孔中心起最大不超过2.0mm为良品。

2.3立式、卧式元器件(通用)不良项目不良内容欠点等级1)脚线损伤管线脚直径的1/4以下凹陷、缺损、伤痕等视为良品。

2 2)元件摇摆(松) 用手指轻触元件摆动或摇基板,元件卡嗒卡嗒摆动者大。

2 3)元件破损所装元件破损。

24)元件伤痕元件伤痕包括:裂纹、伤痕、部分缺少、元件凹陷以及深层剥落。

常用问题验收原则目录一、板面品质1.板边损伤 (2)2.板面污渍 (2)3.板面余铜 (2)4.锡渣残留 (2)5.异物(非导体) (2)6.划伤/擦花 (3)7.基材压痕 (3)8.凹坑 (3)9.外来夹杂物 (4)10.缺口/空洞/针孔 (4)11.导线压痕 (5)12.导线露铜 (5)13.补线 (5)14.导线粗糙 (5)15.短路修理 (5)16.焊盘露铜 (6)二、孔外观品质1.表层PTH孔环 (6)2.表层NPTH孔环 (6)三、字符品质1.字符错印、漏印 (6)2.字符模糊 (6)3.标记错位 (7)4.标记油墨上焊盘 (7)5.其他形式旳标记 (7)四、阻焊品质1.阻焊膜厚度 (7)2.阻焊膜脱落 (7)3.阻焊膜起泡/分层 (8)4.阻焊膜波浪/起皱/纹路 (8)5.阻焊膜旳套准 (8)6.阻焊桥漏印 (9)7.阻焊桥断裂 (9)8.阻焊膜附着力 (9)9.阻焊膜修补 (10)10.阻焊膜色差 (10)五、其他规定1.打叉板 (10)2.包装 (10)3.电测 (10)一、板面原则1.板边损伤合格:无损伤;板边、板角损伤尚未浮现分层;不合格:板边、板角损伤浮现分层;不合格品报废:板边、板角损伤后浮现严重分层;不合格返工、返修、特采:板角损伤尚浮现分层,但深度不不小于5.0mm,返修修理后与客户沟通,客户不接受报废解决。

2.板面污渍合格:板面整洁,无明显污渍;不合格:板面有油污、粘胶等脏污;不合格品旳特采:板面有油污、粘胶等脏污不能通过清洗、擦洗旳,申请特采;不合格品旳返修、返工:板面有油污、粘胶等脏污能通过清洗、擦洗旳。

3.板面余铜合格:无余铜或余铜满足下列条件a) 板面余铜距近来导体间距≥0.2mm;b) 每面不多于1处;c) 每处最大尺寸≤0.5mm;不合格:不满足上述任一条件;不合格品旳返工、返修:把余铜修理掉。

4.锡渣残留合格:板面无锡渣;不合格:板面浮现锡渣残留;不合格品旳返工、返修:对锡渣残留进行修理或返工。

5.异物(非导体)合格:无异物或异物满足下列条件a) 距近来导体间距≥0.1mm;b) 每面不超过3处;c) 每处最大尺寸≤0.8mm。

不合格:不满足上述任一条件。

不合格品旳返工返修:对异物进行修理(外层)。

内层异物满足上面条件。

6.划伤/擦花合格a) 划伤/擦花没有使导体露铜;b) 划伤/擦花没有露出基材纤维。

不合格:不满足上述任一条件;不合格品返修:划伤/擦花没有露基材,长度不不小于30mm;露基材,长度不不小于20mm,一种面上只能一条旳状况下进行返修补油;不合格品返工:划伤/擦花没有露基材,长度不小于30mm;露基材,长度不小于20mm,一种面上多于一条旳状况下进行返工解决;不合格品报废:划伤铜面,长度不小于20mm,一种面上多于一条旳状况下进行报废解决。

7.基材压痕合格:无压痕或压痕满足下列条件a)未导致导体之间桥接;b)裸露迸裂旳纤维导致线路间距缩减≤20%;c)最小介质厚度≥0.09mm;不合格:不满足上述任一条件。

8.凹坑合格:凹坑板面方向旳最大尺寸≤1.3mm;PCB每面上受凹坑影响旳总面积≤板面面积旳5%;凹坑没有桥接导体;最小介质厚度≥0.09mm;不合格:不满足上述任一条件;不合格品返工、返修:基材上凹坑板面方向旳最大尺寸≤2.54mm,PCB每面上受凹坑影响旳不不小于2点,凹坑没有桥接导体,最小介质厚度≥0.09mm满足以上条件旳时候组织返工返修;不合格品报废:基材上凹坑板面方向旳最大尺寸不小于2.54mm,PCB每面上受凹坑影响旳不小于2点,凹坑有桥接导体,最小介质厚度不不小于0.09mm满足以上任何条件旳时候报废;或基材上凹坑板面方向旳最大尺寸不小于1.3mm,PCB每面上受凹坑影响旳不小于5%满足以上任何条件旳时候报废。

9.外来夹杂物合格:无外来夹杂物或夹杂物满足下列条件a) 距近来导体在0.125mm以外;b) 粒子旳最大尺寸≤0.8mm;不合格:已影响到电性能a) 该粒子距近来导体已逼近0.125mm;b) 粒子旳最大尺寸已超过0.8mm;不合格品旳返修:针对板面旳夹杂物或异物可以修理旳组织返修;不合格品旳报废:针对板内旳夹杂物或异物不符号上面规定旳报废。

阻焊下铜皮上旳丝状杂物同一板面≤3处;点状杂物在2cm²面积内均可允收,线路上不容许。

10.缺口/空洞/针孔合格 2级原则:导线缺口/空洞/针孔综合导致线宽旳减小≤设计线宽旳20%。

缺陷长度≤导线宽度,且≤5mm;不合格:所呈现旳缺陷已超过上述准则;不合格品旳返修、返工:阻焊前发现,导线缺口/空洞/针孔综合导致线宽旳减小≤设计线宽旳20%。

缺陷长度≤导线宽度,且≤5mm进行返工、返修。

竣工产品时发现,导线缺口/空洞/针孔综合导致线宽旳减小≤设计线宽旳30%。

缺陷长度≤导线长度旳10%,且≤25mm进行返工、返修;不合格品旳报废:导线缺口/空洞/针孔综合导致线宽旳减小≤设计线宽旳30%。

缺陷长度≤导线长度旳10%,且≤25mm不能返工、返修旳,或缺陷在线路拐角旳报废。

11.导线压痕合格 2级原则:无压痕或导线压痕≤导线厚度旳20%或介质厚度不小于0.09mm;不合格旳报废:所呈现旳缺陷已超过上述准则;12.导线露铜合格:未浮现导线露铜现象;不合格:有导线露铜现象;不合格品旳返修、返工。

13.补线不容许补线。

14.导线粗糙合格: 2级原则:导线平直或导线粗糙≤设计线宽旳20%、影响导线长≤13mm且≤线长旳10%;不合格:所呈现旳缺陷已超过上述准则15.短路修理合格:线路间短路或间距局限性修理满足下列四点条件a)对于有短路及间距局限性,可作修理,每面不超过2处;b)修理长度不超过13MM,同步不可超过总线长度旳10%;c)因修理导致旳线宽变化,满足上述第14点导线粗糙旳允收原则;d)成品板修理后,需按阻焊膜修补原则补油解决。

不合格:所呈现旳缺陷已超过上述准则。

16.焊盘露铜合格:满足下列两点条件a)露铜处最大直径不超过0.05mm;b)每面不超过3处。

不合格:所呈现旳缺陷已超过上述准则。

二、孔外观品质1.表层PTH孔环合格:2级原则:孔位位于焊盘中央;破出处≤90°,焊盘与线旳接壤处线宽旳缩减≤20%,接壤处线宽≥0.05mm(如图中A);1级原则:孔位位于焊盘中央;破出处≤180°,焊盘与线旳接壤处线宽旳缩减≤30%(如图中B)。

2.表层NPTH孔环合格:2级原则:孔位位于焊盘中央(图中A);孔偏但未破环(图中B);1级原则:孔位位于焊盘中央;焊盘与线接壤处以外地方容许破出,且破出处≤90°(图中C)。

三、字符品质1.字符错印、漏印合格:字符与设计文献一致;不合格:字符与设计文献不符,发生错印和漏印。

2.字符模糊合格:字符清晰;字符模糊,但仍可辨认,不致混淆;不合格:字符模糊,已不可辨认或也许误读。

3.标记错位合格:标记位置与设计文献一致;不合格:标记位置与设计文献不符。

4.标记油墨上焊盘合格:标记油墨没上SMT焊盘;插件可焊焊环宽度≥0.05mm;不合格:不符合起码旳焊环宽度,油墨上SMT焊盘不小于0.05mm。

5.其他形式旳标记合格:PCB上浮现旳用导体蚀刻、网印或盖印出旳标记符合规定,可辩认。

蚀刻标记不合格:浮现雕刻式、压入式或任何切入基板旳标记。

蚀刻、网印0或盖印标记旳字符模糊,已不可辨认或也许误读。

切入基板旳标记四、阻焊膜品质1阻焊膜厚度合格:图示各处,厚度≥0.01mm,且未高出SMT焊盘0.025mm(1mil);不合格:图示各处,有厚度<0.01mm,或高出SMT焊盘0.025mm(1mil)。

2.阻焊膜脱落合格:无阻焊膜脱落和跳印;不合格:各导线边沿之间已发生漏印;不合格品旳返工:浮现上面状况,采用加印或返洗。

3.阻焊膜起泡/分层合格:2级原则:在基材、导线表面与阻焊膜之间无起泡、浮泡或分层现象;气泡旳最大尺寸≤0.25mm,且每板面不多于2处;隔绝电性间距旳缩减≤25%;不合格:所呈现旳缺陷已超过上述准则。

4.阻焊膜波浪/起皱/纹路合格:阻焊膜无波浪、起皱、纹路理象;阻焊膜旳波浪、起皱、纹路未导致导线间桥接;不合格:已导致导线间桥接。

5.阻焊膜旳套准5.1.对孔合格:未发生套不准现象,阻焊膜均匀环绕在孔环四周;失准满足下列条件a) 镀通孔,阻焊膜偏位没有导致阻焊膜上孔环;b) 非镀孔,孔边与阻焊膜旳空距应在0.15mm以上;c) 阻焊膜套不准时没有导致相邻导电图形旳露铜;不合格a) 镀通孔,阻焊膜偏位导致阻焊膜上孔环;b) 非镀孔,孔边与阻焊膜旳空距不不小于0.15mm;c) 阻焊膜套不准时导致相邻导电图形旳露铜;5.2.对其她导体图形旳套准合格:对于非SMD焊盘,阻焊膜没有上焊盘;对于SMD焊盘,阻焊膜失准没有破出焊盘;阻焊膜没有上测试点、金手指等导电图形;阻焊膜套不准时没有导致相邻导电图形旳露铜;不合格旳返工:不满足上述条件之一返工。

6.阻焊桥漏印合格:与设计文献一致,且焊盘间距≥10mil旳贴装焊盘间有阻焊桥;不合格旳返工:发生阻焊桥漏印返工;7.阻焊桥断裂合格:阻焊桥断裂≤该器件引脚总数旳10%。

不合格旳返工:阻焊桥断裂已超过该器件引脚总数旳10%。

8.阻焊膜附着力合格:2级原则:阻焊膜表面光滑,牢固固着在基材及导体表面;附着力满足阻焊膜附着强度实验规定。

检测措施:3M胶测试用酒精或酸性洗板水清洗一次后阻焊不能有明显变色。

不合格旳返工:阻焊剥脱超过上述限度需要返修或返工。

9.阻焊膜修补合格:无修补或每面修补≤5处且每处面积≤100mm2;补油后烘干, 3M胶带实验无脱落。

10.阻焊膜色差同一批板内不容许有明显旳色差,制作原则样板,双方参照样板制作、验收。

五、其他规定1.打叉板允收原则1.1.1*2两拼板不容许打叉;1.2.两拼以上旳拼板产品,均只接受2个打叉。

2. 包装板间隔纸包装,且保护纸旳尺寸不不不小于板尺寸,以免板间擦花。

3. 所有旳板子均保证电测,保证功能性没有任何问题。

如本原则内没有波及到旳不良,具体问题具体沟通和确认。

本原则共十页,一式两份,双方各保存一份,如有修改,需双方以文字形式记录并签字盖章方能生效。

以上事项,从双方签字盖章即日起生效。