钢铁中五大元素的作用与危害及其分析方法

- 格式:doc

- 大小:17.00 KB

- 文档页数:2

生铁中5大元素的作用是什么?作为铁碳合金的生铁,在炼制过程中(除合金生铁外),还吸收了一部分其它杂质,就是硅、锰、磷、硫等元素。

这些元素渗入生铁中,对生铁起着不同的影响。

一般情况是,生铁中除碳是不可缺少的主要元素外,一定含S的硅、锰可以改善生铁的性能,而硫、磷则是有害元素。

那么硅,锰元素在生铁中有什么作用,下面我们来分享一下生铁的成分及性质。

(一)碳(c)在熔炼矿石时一部分碳渗入铁水中,由于其它元素和冷却速度的影响,使碳以两种基本形态存在铁中。

一种是碳与铁相结合的碳化铁,称“化合碳”,在白口生铁中就含有多量的碳化铁,极硬而脆,机械性质差,不适于机械加工;另一种是碳在铁中呈自由状态的固溶体,称“石墨碳”,灰口生铁中就含有多量的石墨碳,性质较软易于切削加工。

但石墨碳又以两种形式存在,一是在生铁中分布成片状,另一则成球状。

成片状者强度和韧性较低,容易破碎,成球状者强度和韧性都高,性质比较良好。

高炉冶炼出来的生铁如果是石墨状态,则多数是片状,要使它成为球状,还需要再经过一番手续,总之,无论碳存在于铁中是什么形状,对铁的机械性质都有所提高,如果生铁中不含有碳,则机械性质太差,失去了实用价值。

(二)硅(Si)硅是在高炉冶炼时,由铁矿石的杂质和焦炭灰分巾的二氧化硅还原而来的。

硅在生铁中是很重要的元素,它能促使生铁中的碳化铁分解而生成石墨碳,从而使生铁性质变软;它还能增加铁水的流动性,利于浇铸,减少收缩,铸件尺寸稳定。

故铸造上常把硅叫做软化剂。

又因为硅能和铁水中的氧化合生成二氧化硅而排于炉外,以减少生铁中气孔的生成,它又是很强的脱氧剂。

但硅的含董是不能过多的,过多时会使生铁的强度、硬度逐渐降低。

(三)锰(Mn)锰是在熔炼铁矿时,加入锰矿而渗入生铁中的。

锰能促使铁、碳化合生成碳化铁,增加生铁的强度和硬度。

但含量在(>·8%以下时影响不大。

锰还能去氧除硫,生成二氧化锰、硫化锰,以减少生铁中气孔的生成和硫的危害,故锰对生铁是有好的影响的。

钢铁中五大元素的作用与危害及其分析方法作者:刘张50905022010 应化2班钢铁是铁与C(碳)、Si(硅)、Mn(锰)、P(磷)、S(硫)以及少量的其他元素所组成的合金。

其中除Fe(铁)外,C的含量对钢铁的机械性能起着主要作用,故统称为铁碳合金。

它是工程技术中最重要、用量最大的金属材料。

钢铁生产流程包括:矿山开采→选矿→烧结→炼铁→炼钢→连铸→轧钢等。

钢铁工业是最重要的基础工业,是其他工业发展的物质基础。

有了钢铁,就使得中国国民经济的技术改造成为可能。

同时,钢铁工业的发展也有赖于煤炭工业、采掘工业、冶金工业、动力、运输等工业部门的发展。

由于钢铁工业与其他工业的关系十分密切,因此许多国家都把发展钢铁工业放在十分重要的地位,并把这种发展与国民经济各部门的发展互相协调起来,保持正常的比例关系。

针对此块精英人才,也是目前我国最稀缺的。

五大元素是特指钢铁中的碳、硫、硅、磷、锰五种元素。

五大元素各个化学元素对钢的性能有以下的影响:1、碳(C) 碳是钢铁的主要成分之一它直接影响着钢铁的性能。

碳是区别铁与钢,决定钢号、品级的主要标志。

碳是对钢性能起决定作用的元素。

碳在钢中可作为硬化剂和加强剂,正是由于碳的存在,才能用热处理的方法来调节和改善其机械性能,钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):由原料矿石引入或脱氧及特殊需要而有意加入,在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

钢材中各元素对性能性的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%,在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

增加钢的冷脆性,磷是钢中有害元素,在一般情况下,:)P(磷、4.使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

钢的五大元素引言钢是一种重要的金属材料,广泛应用于建筑、交通、机械制造等领域。

它具有优异的力学性能和耐腐蚀性,被誉为现代工业文明的基石之一。

钢的组成主要包括铁和碳,但除此之外,还存在着其他几个重要的元素对钢材的性能产生着深远影响。

这些元素被称为钢的五大元素,分别是碳、硅、锰、磷和硫。

本文将详细介绍每个元素在钢中的作用及其对钢材性能的影响。

1. 碳(C)碳是构成钢材最重要的元素之一,它可以通过控制含碳量来调节钢材的硬度和强度。

在低碳钢中,碳含量通常在0.05%以下;而高碳钢中,碳含量可以达到0.6%以上。

•硬度:增加碳含量可以提高钢材的硬度。

这是因为碳原子可以在晶格中形成固溶体,并增加晶格间距离,使得晶体结构更加紧密,从而增加了钢材的硬度。

•强度:碳的存在可以增加钢材的强度。

碳原子可以与铁原子形成固溶体,并生成强化相,如Fe3C(渗碳体),从而增加钢材的强度。

•韧性:适量的碳含量可以提高钢材的韧性。

过高或过低的碳含量都会降低钢材的韧性。

2. 硅(Si)硅是一种常见的合金元素,在钢中起到多种作用。

•脱氧剂:硅可以作为脱氧剂,与氧反应生成SiO2,有效地除去钢中的氧化物。

这有助于提高钢材的纯净度和耐蚀性。

•弥散剂:硅能够与其他合金元素形成固溶体,改善晶界结构,提高钢材的强度和韧性。

•抑制晶粒长大:适量添加硅可以抑制晶粒长大,细化晶粒尺寸,从而提高钢材在高温下的力学性能。

3. 锰(Mn)锰是一种重要的合金元素,在钢中起到多种作用。

•强化剂:锰能够与铁形成固溶体,并生成强化相,如MnS(硫化锰)和Mn3N (氮化锰),从而提高钢材的强度和硬度。

•脱氧剂:锰可以作为脱氧剂,与氧反应生成MnO,有效地除去钢中的氧化物。

这有助于提高钢材的纯净度和耐蚀性。

•抑制晶粒长大:适量添加锰可以抑制晶粒长大,细化晶粒尺寸,从而提高钢材在高温下的力学性能。

4. 磷(P)磷是一种常见的合金元素,在钢中起到多种作用。

•强化剂:适量添加磷可以提高钢材的强度和硬度。

钢材中各元素对性能性的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15 —0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入 1.0 —1.2%的硅,强度可提咼15—20%硅和钼、钨、铬等结合,有提咼抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅 1 —4%勺低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mr):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%,在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%含锰11—14%勺钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%, 优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

钢中的合金元素与杂质元素碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)通常被称为钢铁材料的五大元素。

C,Si,Mn对钢铁材料是有益的,称为合金元素;P和S则是有害元素,称为杂质元素;N、H、O等元素的影响。

(1)锰的影响锰在钢中的存在也属于有益元素,它与氧有较强的亲合力,具有较好的脱氧能力,在炼钢时作为脱氧剂加入。

另外锰与硫的亲合力很强,在钢液中与硫形成M n S,起到去硫作用,大大的消除了硫的有害影响。

钢中的含锰量一般为0.25~0.80%,它一部分溶入铁素体起到固溶强化作用,提高铁素体的强度,锰还可溶入渗碳体形成合金渗碳体(F e,M n)3C,使钢具有较高的强度;另一部分锰与硫形成M n S,与氧形成M n O,这些非金属夹杂物大部分进入炉渣。

(2)硅的影响硅在钢中的存在属于有益元素,由于它与氧有很大的亲合力,具有很好地脱氧能力。

在炼钢时作为脱氧剂加入,S i+2F eO=2F e+Si O2,硅与氧化铁反应生成二氧化硅(Si O2)非金属夹杂物,一般大部分进入炉渣,消除了F e O的有害作用。

但如果它以夹杂物形式存在于钢中,将影响钢的性能。

碳钢中的含硅量一般S i%≤0.4%,它大部分溶入铁素体,起固溶强化作用,提高铁素体的强度,而使钢具有较高的强度。

(3)硫的影响硫在钢中是有害的杂质。

液态时F e、S能够互溶,固态时Fe几乎不溶解硫,而与硫形成熔点为1190℃的化合物F e S。

形成的共晶体(γ-F e+F eS)以离异共晶形式分布在γ-F e晶界处。

若将含有硫化铁共晶体的钢加热到轧制、锻造温度时,共晶体熔化,进行轧制或锻造时,钢将沿晶界开裂,这种现象称为钢的“热脆”或“红脆”。

磷在钢中的存在一般属于有害元素。

在1049℃时,磷在F e中的最大溶解度可达 2.55%,在室温时溶解度仍在1%左右,因此磷具有较高的固溶强化作用,使钢的强度、硬度显著提高,但也使钢的塑性,韧性剧烈降低,特别是使钢的脆性转折温度急剧升高,这种现象称为冷脆。

各化学元素对钢材的影响钢材是一种重要的结构材料,用于建筑、制造、汽车等领域。

化学元素可以对钢材的性能产生不同的影响,包括强度、硬度、耐腐蚀性等。

下面将详细讨论各化学元素对钢材的影响。

1.碳(C):碳是钢材中最重要的元素之一,它对钢的强度和韧性有重要影响。

高碳钢具有较高的强度和硬度,但韧性较差。

低碳钢具有较好的可塑性和韧性,但强度较低。

适度的碳含量可以使钢材获得最佳的强度和韧性平衡。

2.硅(Si):硅可以提高钢材的硬度和抗腐蚀性。

在不锈钢制备过程中,硅可以帮助形成氧化铬层,从而提高钢材的耐腐蚀性能。

同时,硅还可以降低钢铁的磁性。

3.锰(Mn):锰可提高钢材的强度和硬度,并改善钢材的韧性。

锰和碳一起形成的碳化锰有助于提高钢的硬度和均匀性。

4.磷(P)和硫(S):磷和硫是常见的杂质元素,在通常情况下不利于钢材的性能。

磷会导致钢材脆性增加,而硫则会降低钢材的韧性。

因此,在钢材制备过程中,通常需要控制磷和硫的含量。

5.铬(Cr):铬是不锈钢中的重要合金元素,可以提高钢材的耐腐蚀性和抗氧化性。

铬与氧反应形成的氧化铬层可以防止钢材进一步氧化和腐蚀。

6.镍(Ni):镍可以提高不锈钢的抗腐蚀性和强度。

镍与铬一起形成的不锈钢可以在氧化环境下维持其表面亮度和防腐蚀能力。

7.钼(Mo):钼可以改变钢材的显微组织,提高钢材的强度和硬度,提高对热和机械应力的抵抗能力。

钼还可以增加钢材的耐蚀性,提高其在恶劣环境条件下的使用寿命。

8.钛(Ti):钛可以增加钢材的强度和硬度,并提高抗腐蚀性能。

通过与碳一起反应,钛可以形成碳化钛,改善钢材的耐磨性。

综上所述,化学元素对钢材的影响非常重要。

不同元素的含量可以调节钢材的强度、硬度、可塑性和抗腐蚀性能。

因此,在钢材制备和合金设计过程中,必须仔细控制化学元素的含量,以获得最佳性能的钢材。

钢材中的有害元素和有益元素

钢材中的有害元素主要包括硫、磷和氧。

这些元素在钢中通常以非金属夹杂物的形式存在,会降低钢的机械性能,特别是韧性。

硫与铁化合形成FeS,分布于奥氏体晶界上,当钢在1000~1252°C热加工时,Fe-FeS共晶体熔化,使钢具有热脆性,形成脆裂。

磷在常温下溶入铁素体,使钢的强度、硬度提高,但使塑性和韧性降低,尤其在低温下会使钢的塑性和韧性急剧下降,脆性转化温度升高,使钢具有冷脆性。

氧在钢中有害元素中较为复杂,少量氧溶于铁素体内,但非金属夹杂物降低钢的机械性能,特别是韧性。

氧化物所造成的低熔点亦使钢的可焊性变差。

钢材中的有益元素包括锰、硅、钒、钛等。

这些元素在钢中是有益的掺入元素,可以控制掺入量来冶炼成低合金钢。

其中硅和锰是有益元素,可以降低钢的屈服点和屈服强度的比例,提高钢的抗拉强度和疲劳极限。

硅还可以提高钢的耐腐蚀性和抗氧化性。

钒和钛可以提高钢的强度和韧性,同时也可以提高钢的耐磨性和耐热性。

五害元素对钢材性能的影响技术中心陈绍林摘要:评述了钢中五害元素对钢材性能的影响。

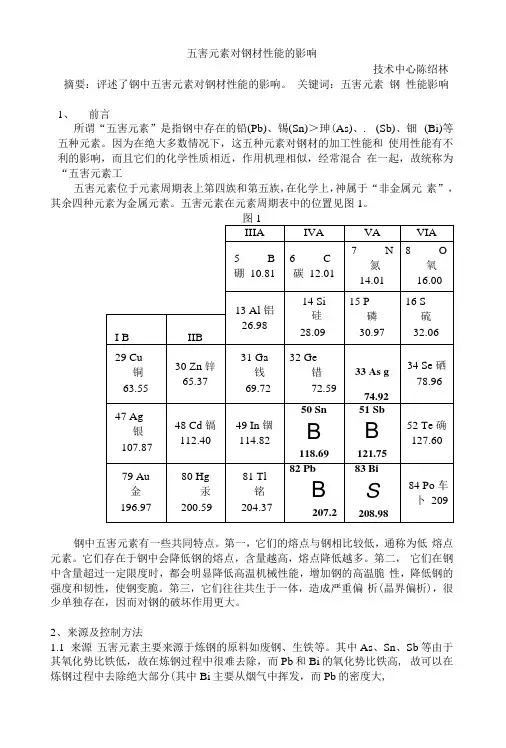

关键词:五害元素钢性能影响1、前言所谓“五害元素”是指钢中存在的铅(Pb)、锡(Sn)>珅(As)、. (Sb)、钿(Bi)等五种元素。

因为在绝大多数情况下,这五种元素对钢材的加工性能和使用性能有不利的影响,而且它们的化学性质相近,作用机理相似,经常混合在一起,故统称为“五害元素工五害元素位于元素周期表上第四族和第五族,在化学上,神属于“非金属元素”,其余四种元素为金属元素。

五害元素在元素周期表中的位置见图1。

图1钢中五害元素有一些共同特点。

第一,它们的熔点与钢相比较低,通称为低熔点元素。

它们存在于钢中会降低钢的熔点,含量越高,熔点降低越多。

第二,它们在钢中含量超过一定限度时,都会明显降低高温机械性能,增加钢的高温脆性,降低钢的强度和韧性,使钢变脆。

第三,它们往往共生于一体,造成严重偏析(晶界偏析),很少单独存在,因而对钢的破坏作用更大。

2、来源及控制方法1.1来源五害元素主要来源于炼钢的原料如废钢、生铁等。

其中As、Sn、Sb 等由于其氧化势比铁低,故在炼钢过程中很难去除,而Pb和Bi的氧化势比铁高, 故可以在炼钢过程中去除绝大部分(其中Bi主要从烟气中挥发,而Pb的密度大,除部分挥发外,会从钢液中沉到炉底)。

因此钢中五害元素实际上主要是As、Sn. Sb 等三种,而Pb和Bi基本上含量在0.001%的痕量水平。

对钢的性能产生影响的主要也是As、Sn、Sb这三种元素。

1.2控制方法由于五害元素主要来源于废钢、生铁等炼钢原料,因此控制五害元素含量的第一个方法就是对废钢、生铁等炼钢原料进行分选。

按照产品质量要求的高低选用五害元素含量不同的原材料。

另外也可以将不同级别的原材料合理搭配,靠“稀释”的办法来降低产品中五害元素的含量水平,但这种办法经常给炼钢操作带来困难。

通过冶炼工序来去除As、Sn、Sb等元素是很困难的,有时尽管能去除但很不经济。

钢材中各元素对性能性的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入 1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%,在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

张婉莹钢铁中五大元素张婉莹-钢铁中五大元素钢铁中五大元素五大元素就是钢铁中最重要的也就是最基本的元素,五大元素的含量直接影响金属的性能和牌号,所以检测五大元素尤为重要。

以下就是五大元素的促进作用和检验依据:一、钢铁中碳的促进作用与分析碳元素是钢铁中区分钢或铁的主要依据,含碳量大于1.7%的是生铁,含碳量在0.2~1.7%的称为钢,含碳小于0.2%的称作低碳钢。

碳在钢铁中有的以固溶体状态存在,有的生成碳化物(mn3c、wc、moc、cr3c2等)。

碳的含量直接影响钢的性能,当碳含量高时钢的硬度和强度增加,但是其熔点、塑性和延展性降低,使钢难于加工。

生铁的强度和硬度随化合碳的增加而增高。

分析方法:冷却-气体容积法就是目前国内外广为使用的标准方法。

本法成本低,存有较低的准确度,测得结果就是总碳量的绝对值。

其缺点就是建议有较娴熟的操作方式技巧,分析时间较长,对低碳试样测量误差很大。

方法原理:试样在1150~1250℃的高温o2气流中燃烧,钢铁中的碳被氧化生成co2:c+o2=co24fe3c+13o2=4co2+6fe2o3mn3c+3o2=co2+mn3o3fes+5o2=fe3o4+3so23mns+5o2=mn3o4+3so2生成的co2与过剩的o2经导管引入量气管,测定容积,然后通过装有koh溶液的吸收器,吸收其中的co2co2十2koh=k2co3十h2o剩余的o2再返回量气管中,根据吸收前后容积之差,得到co2的容积,据此计算出试样中碳的质量分数。

二、钢铁中硫的促进作用与分析硫在钢中是一种有害元素。

硫在钢铁中以mns、fes状态存在。

fes的熔点低,最后凝固,夹杂于钢铁的晶格之间。

当加热压制时,fes熔融,钢铁的晶粒失去连接作用而碎裂。

硫的存在所引起的这种“热脆性”严重影响钢铁的性能。

因此国家标准规定碳素钢中硫含量不得超过0.05%,优质钢中含硫量应不超过0.02%。

分析方法:硫的测定方法很多。

钢的化学成分五大元素钢是一种常见的合金材料,由铁和一定比例的其他元素组成。

其中,钢的化学成分主要由五大元素组成,分别是碳、硅、锰、磷和硫。

这五大元素在钢材中扮演着不同的角色,影响着钢材的性能和用途。

首先是碳,碳是钢的主要合金元素。

它可以增加钢的硬度和强度,使钢具有良好的耐磨性和抗拉强度。

同时,适量的碳含量还可以提高钢的加工性能。

一般来说,碳含量越高,钢的硬度和强度就越高,但同时也会降低钢的可塑性和韧性。

因此,在不同的应用领域中,需要根据具体要求选择合适的碳含量。

其次是硅,硅是钢中的一种常见的合金元素。

硅的主要作用是提高钢的强度和耐热性能。

硅含量适中的钢材具有较高的强度和韧性,耐热性能也较好。

然而,过高的硅含量会降低钢的可塑性和冷加工性能。

因此,在不同的工艺和用途中,需要根据具体要求选择合适的硅含量。

第三是锰,锰是钢中的一种重要合金元素。

锰的主要作用是提高钢的硬度、强度和抗磨性能。

适量的锰含量可以使钢材具有较好的韧性和可塑性,同时还可以提高钢的耐腐蚀性能。

然而,过高的锰含量会导致钢的脆性增加,影响钢的可加工性能。

因此,在不同的使用环境和需求中,需要选择合适的锰含量。

第四是磷,磷是钢中的一种常见杂质元素。

磷的含量对钢的性能有着重要影响。

适量的磷含量可以提高钢的硬度和强度,但过高的磷含量会降低钢的可塑性和韧性,甚至引起钢的脆性断裂。

因此,在制造过程中需要控制磷含量,以保证钢材的性能和质量。

最后是硫,硫是钢中的一种常见杂质元素。

硫的含量对钢的性能也有一定影响。

适量的硫含量可以提高钢的切削性能和润滑性能,但过高的硫含量会降低钢的加工性能和韧性。

因此,在制造过程中也需要控制硫含量,以保证钢材的质量和使用性能。

钢的化学成分五大元素分别是碳、硅、锰、磷和硫。

这五大元素在钢材中的含量和比例会对钢的性能和用途产生重要影响。

在钢的制造和应用过程中,需要根据具体要求选择合适的化学成分,以达到所需的性能和质量要求。

只有合理控制这五大元素的含量,才能生产出优质的钢材,并满足不同领域的需求。

钢铁中五大元素的作用与危害及其分析方法作者:刘张 50905022010 应化 2 班钢铁是铁与C(碳)、Si(硅卜Mn(锰卜P(磷)、S(硫)以及少量的其他元素所组成的合金。

其中除Fe(铁)外,C 的含量对钢铁的机械性能起着主要作用,故统称为铁碳合金。

它是工程技术中最重要、 用量最大的金属材料。

炼钢T 连铸T 轧钢等。

是其他工业发展的物质基础。

有了钢铁, 就使得中国国 钢铁工业的发展也有赖于煤炭工业、采掘工业、冶金工 家都把发展钢铁工业放在十分重要的地位, 并把这种发展与国民经济各部门的发展互相协调 起来,保持正常的比例关系。

针对此块精英人才,也是目前我国最稀缺的。

五大元素是特指钢铁中的碳、硫、硅、磷、锰五种元素。

五大元素各个化学元素对钢的性能有以下的影响: 1、碳(C)碳是钢铁的主要成分之一它直接影响着钢铁的性能。

碳是区别铁与钢, 决定钢号、 品级的主要标志。

碳是对钢性能起决定作用的元素。

碳在钢中可作为硬化剂和加强剂, 正是由于碳的存在, 才能用热处理的方 法来调节和改善其机械性能, 钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性 降低,当碳量 0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一 般不超过 0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此 外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):由原料矿石引入或脱氧及特殊需要而有意加入,在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有 0.15-0.30%的硅。

如果 钢中含硅量超过 0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉 强度,故广泛用于作弹簧钢。

在调质结构钢中加入 1 .0- 1 .2%的硅,强度可提高 15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅 1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

钢中五种有害的元素是指:Pb-铅,Sn-锡,As-砷,Sb-锑,Bi-铋,1. Pb-铅周期系第Ⅳ A族元素,原子序数82,原子量270.2,熔点327.5℃,沸点1740℃,密度11.34g/cm3,银灰色重金属,质柔软。

钢中残余铅极微,因绝大部分铅在冶炼过程中以蒸汽逸出钢液。

由于铅和铁不生成固熔体,一般它是以微小的球状形态而存在于钢中,易发生偏析,对钢的性质有一定不良影响,铅能使钢的塑性略有降低,使钢的冲击值有较大降低。

如因特殊用途则是在浇注过程中加入,钢中含少量铅可改善钢的切削加工性能。

2. Sn-锡周期系第Ⅳ A族元素,原子序数50,原子量118.69,有白锡,灰锡,脆锡三种同素异构体,密度:白锡7.28 g/cm3,灰锡5.75 g/cm3,,脆锡6.32-6.56g/cm3,熔点:白锡231.88℃,灰锡231.99℃,脆锡231.99℃。

沸点:白锡2260℃,灰锡2270℃,脆锡2260℃。

锡可大大降低钢及合金的高温机械性能,对钢的加工性能也十分有害。

在钢中加入少量锡时能提高钢的耐腐蚀性,其强度也有一定提高,而对塑性却影响不大。

3. As-砷周期系Ⅴ A族元素,原子序数33,原子量74.92,俗名砒,有灰,黄,黑三种同素异构体,密度5.727 g/cm3,熔点717℃,613℃升华。

砷在钢中常以Fe2As,Fe3As2,FeAs及固溶体形式存在,易发生偏析现象,砷与磷,锑同族,对钢性能影响有类似之处,砷能提高钢的抗拉强度和屈服点,增强抗腐蚀和抗氧化性能,但砷含量较高时(如大于0.2%),则使钢的脆性增加,延伸率,断面收缩率及冲击韧性降低,并影响焊接。

4. Sb-锑周期系Ⅴ A族元素,原子序数51,原子量121.8,密度6.684g/cm3, 熔点630.74℃,沸点1750℃,锑对钢的性质有恶劣影响,一般使钢的强度降低,脆性增加,但如在钢中加入一定量的锑,会不同程度的提高钢的抗腐蚀能力及耐磨性。

钢材中各元素对性能性的影响钢材中各元素对性能性的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入 1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%,在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

钢铁中五大元素的作用与危害及其分析方法作者:刘张50905022010 应化2班钢铁是铁与C(碳)、Si(硅)、Mn(锰)、P(磷)、S(硫)以及少量的其他元素所组成的合金。

其中除Fe(铁)外,C的含量对钢铁的机械性能起着主要作用,故统称为铁碳合金。

它是工程技术中最重要、用量最大的金属材料。

钢铁生产流程包括:矿山开采→选矿→烧结→炼铁→炼钢→连铸→轧钢等。

钢铁工业是最重要的基础工业,是其他工业发展的物质基础。

有了钢铁,就使得中国国民经济的技术改造成为可能。

同时,钢铁工业的发展也有赖于煤炭工业、采掘工业、冶金工业、动力、运输等工业部门的发展。

由于钢铁工业与其他工业的关系十分密切,因此许多国家都把发展钢铁工业放在十分重要的地位,并把这种发展与国民经济各部门的发展互相协调起来,保持正常的比例关系。

针对此块精英人才,也是目前我国最稀缺的。

五大元素是特指钢铁中的碳、硫、硅、磷、锰五种元素。

五大元素各个化学元素对钢的性能有以下的影响:1、碳(C) 碳是钢铁的主要成分之一它直接影响着钢铁的性能。

碳是区别铁与钢,决定钢号、品级的主要标志。

碳是对钢性能起决定作用的元素。

碳在钢中可作为硬化剂和加强剂,正是由于碳的存在,才能用热处理的方法来调节和改善其机械性能,钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):由原料矿石引入或脱氧及特殊需要而有意加入,在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

钢铁中五大元素的作用与危害及其分析方法

作者:刘张50905022010 应化2班

钢铁是铁与C(碳)、Si(硅)、Mn(锰)、P(磷)、S(硫)以及少量的其他元素所组成的合金。

其中除Fe(铁)外,C的含量对钢铁的机械性能起着主要作用,故统称为铁碳合金。

它是工程技术中最重要、用量最大的金属材料。

钢铁生产流程包括:矿山开采→选矿→烧结→炼铁→炼钢→连铸→轧钢等。

钢铁工业是最重要的基础工业,是其他工业发展的物质基础。

有了钢铁,就使得中国国民经济的技术改造成为可能。

同时,钢铁工业的发展也有赖于煤炭工业、采掘工业、冶金工业、动力、运输等工业部门的发展。

由于钢铁工业与其他工业的关系十分密切,因此许多国家都把发展钢铁工业放在十分重要的地位,并把这种发展与国民经济各部门的发展互相协调起来,保持正常的比例关系。

针对此块精英人才,也是目前我国最稀缺的。

五大元素是特指钢铁中的碳、硫、硅、磷、锰五种元素。

五大元素各个化学元素对钢的性能有以下的影响:1、碳(C) 碳是钢铁的主要成分之一它直接影响着钢铁的性能。

碳是区别铁与钢,决定钢号、品级的主要标志。

碳是对钢性能起决定作用的元素。

碳在钢中可作为硬化剂和加强剂,正是由于碳的存在,才能用热处理的方法来调节和改善其机械性能,钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):由原料矿石引入或脱氧及特殊需要而有意加入,在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):少量由原料矿石中引入,主要是在冶炼钢铁过程中作为脱硫脱氧剂有意加入,钢铁中主要以MnS状态存在,如S含量较低,过量的锰可能组成MnC、MnSi、FeMnSi等,成固熔体状态存在,在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。

在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):由原料中引入,有时也为了特殊需要而有意加入,以Fe2P或Fe3P状态存在,在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):主要由焦炭或原料矿石引入钢铁,主要以MnS或FeS状态存在,硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

检测钢铁中碳、硫、锰、磷、硅五大元素的方法:碳元素采用气体容量法硫元素采用碘量法锰元素采用银盐--过硫酸铵氧化光度法。

磷元素采用氟化钠--氯化亚锡钼蓝光度法硅元素采用亚铁还原--硅钼蓝光度法钢铁中碳、硫、锰、磷、硅五大元素测量范围:C:0.020~6.000%;S:0.0030~2.000%;Mn:0.010~20.500% ;P:0.0005~1.0000%;Si:0.010~18.000%。

具体简介如下:对碳元素的测定一般都是测定总碳量,常用的分析方法有气体容量法和非水滴定法(依据GB/T 223.69-1997标准),试样在1250℃的氧气流中燃烧,使碳氧化成二氧化碳,燃烧后的混合气体经除硫后剩余的气体收集于量气筒中定容,然后经氢氧化钾吸收,测定气体体积之差,通过压力传感器求的碳含量,主要反应方程式:

CO2十2KOH = K2CO3十H2O; 对硫元素测定一般都是采用碘量法或酸碱滴定法(依据GB/T 223.68-1997标准),试样在1250℃的氧气流中燃烧,使硫氧化成二氧化硫气体,燃烧后的二氧化硫气体然后用水吸收生成亚硫酸,用碘液滴定碘液中的淀粉指示终点颜色,滴定碘液体积之差,通过压力传感器求的硫含量,主要反应方程式燃烧:4FeS + O2 = 2Fe2O3 + 4SO2

3MnS +5O2 = Mn3O4 + 3SO2

吸收:SO2 + H2O= H2SO3

滴定:KIO3 + 5KI +6HCl = 3I2 + 6KCl + 3H2O

H2SO3 + I2 + H2O = H2SO4 + 2HI

过量I2 与淀粉显兰色,指示终点。

;对锰元素的测定,常用的分析方法有银盐——过硫酸铵氧化光度法(依据GB/T 223.63-1988标准)试样以酸溶解,在一定得酸度条件下,硝酸银为催化剂,过硫酸铵将锰氧化成高锰酸,测定其吸光度;对磷元素的测定,常用的分析方法有氟化钠-氯化亚锡钼蓝光度法(依据GB/T 223.61-1988标准)在酸性溶液中,以高锰酸钾氧化,使偏磷酸氧化成正磷酸,与钼酸铵生成磷钼杂多酸,用氯化亚锡还原成硅钼蓝,测定其吸光度;对硅元素的测定,常用的分析方法有亚铁还原——硅钼蓝光度法(依据GB/T 223.5-1997标准)在酸性溶液中,硅酸与钼酸铵形成黄色的硅钼杂多酸配合物,用氯化亚锡还原成硅钼蓝,测定其吸光度。

(注:文档可能无法思考全面,请浏览后下载,供参考。

可复制、编制,期待你的好评与关注)。