单闭环转速负反馈直流调速系统

- 格式:doc

- 大小:638.91 KB

- 文档页数:22

单闭环不可逆直流调速系统设计1.方案分析与认证1.1转速控制调速指标与要求直流电动机具有良好的起、制动性能,宜于在大X围内实现平滑调速,在许多需要调速的电力拖动领域中得到了广泛的应用。

从控制的角度来看,直流拖动控制系统又是交流拖动控制系统的基础,所以应该首先掌握直流拖动控制系统。

为了进行定量的分析,可以针对前两项要求定义两个调速指标,叫做“调速X围”和“静差率”。

这两个指标合成调速系统的稳态性能指标。

一个调速系统的调速X围,是指在最低速时还能满足所需静差率的转速可调X围。

在直流电动机变压调速系统中,一般以电动机的额定转速作为最高转速,若额定负载下的转速降落为,则按照上面分析的结果,该系统的静差率应该是最低速时的静差率,即,于是,最低转速为,而调速X围为,将上式的式代入,得,表示变压调速系统的调速X围、静差率和额定速降之间所满足的关系。

晶闸管-电动机系统是开环系统,调节控制电压就可以改变电动机的转速,如果负载的生产工艺对运行时的静差率要求不高,这样的开环调速系统都能实现一定X围内的无级调速,但是,许多需要调速的生产机械常常对静差率有一定的要求,例如龙门刨床,由于毛坯表面粗糙不平,加工时负载大校场有波动,但是,为了保证共建的加工精度和加工后的表面光洁度,加工过程中的速度却必须稳定,也就是说,静差率不能太大,一般要求,调速X围D=20~30,静差率s≤5%。

又如热连轧机,各机架轧辊分别由单独的电动机拖动,钢材在几个机架内连续轧制,要求各机架出口线速度保持严格的比例关系,使被轧金属的每秒流量相等,才不致造成钢材拱起或拉断,根据工艺要求,须使调速X围D=3~10时,保证静差率s≤0.2%~0.5%。

在这些情况下,开环调速系统往往不能满足要求。

任何一台需要控制转速的设备,其生产工艺对消速性能都有一定的要求。

例如,最高转速与最低转速之间的X围,是有级调速还是无级调速,在稳态运行时允许转速波动的大小,从正转运行变到反转运行的时间间隔,突加或突减负载使得允许的转速波动,运行停止时要求的定位精度等等。

带电流截至负反馈的转速单闭环直流调速系统概要概述直流调速系统是现代工业中常见的一种控制系统,其主要作用是通过控制电机的转速来调节其输出的功率。

转速单闭环直流调速系统是其中一种常见的控制系统,它采用了带电流截至负反馈的技术,可以有效地提高系统的稳定性和响应速度。

系统结构转速单闭环直流调速系统主要由三部分组成:电机控制电路、转速测量电路和控制器。

其中电机控制电路用于控制电机的转速,转速测量电路用于测量电机的转速,控制器用于计算误差并发送控制信号到电机控制电路。

具体来说,电机控制电路包括电源、电机以及功率调节器等组件。

电源提供电流给电机,功率调节器则可以控制电流的大小和方向,从而实现对电机转速的控制。

转速测量电路主要用于测量电机的转速,它通常包括一些传感器和信号处理电路。

传感器可以检测电机转子的位置,信号处理电路则将传感器输出的信号转换为脉冲信号,供控制器使用。

控制器是这个系统的核心部件,它负责计算误差并发送控制信号到电机控制电路。

具体来说,控制器可以将目标转速和实际转速之间的差值作为误差,通过算法计算出电机电流的大小和方向,从而实现对电机转速的控制。

技术应用转速单闭环直流调速系统广泛应用于各种需要精确控制电机转速的场合,比如机床、风扇、电动机车、水泵等等。

用转速单闭环直流调速系统可以实现对电机的精确的控制,提高设备的工作效率和稳定性。

此外,带电流截至负反馈的技术也可以应用于其他类型的控制系统中,比如温度控制系统、光照控制系统等等。

它的优点是可以提高系统的稳定性和响应速度,从而提高设备的性能和可靠性。

转速单闭环直流调速系统是一种常见的控制系统,它采用了带电流截至负反馈的技术,可以实现对电机转速的精确控制。

该系统结构简单,应用广泛,可用于机床、风扇、电动机车、水泵等设备的控制。

此外,该技术也可以应用于其他类型的控制系统中,提高设备的性能和可靠性。

基于MATLAB的单闭环转速负反馈直流调速系统仿真一、系统原理为了提高直流调速系统的动静态性能指标,通常采用闭环控制系统(包括单闭环系统和多闭环系统)。

对调速指标要求不高的场合,采用单闭环系统,而对调速指标较高的则采用多闭环系统。

按反馈的方式不同可分为转速反馈,电流反馈,电压反馈等。

在单闭环系统中,转速单闭环使用较多。

在本装置中,转速单闭环实验是将反映转速变化的电压信号作为反馈信号,经“速度变换”后接到“速度调节器”的输入端,与“给定”的电压相比较经放大后,得到移相控制电压U,用作控制整流桥的“触发电路”,触Ct发脉冲经功放后加到晶闸管的门极和阴极之间,以改变“三相全控整流”的输出电压,这就构成了速度负反馈闭环系统。

电机的转速随给定电压变化,电机最高转速由速度调节器的输出限幅所决定,速度调节器采用P(比例)调节对阶跃输入有稳态误差,要想消除上述误差,则需将调节器换成PI(比例积分)调节。

这时当“给定”恒定时,闭环系统对速度变化起到了抑制作用,当电机负载或电源电压波动时,电机的转速能稳定在一定的范围内变化。

31图1-1 转速单闭环系统原理图二、系统仿真1、系统的建模和模型仿真参数设置(1)6脉冲同步触发器子系统构建脉冲同步触发器2-1 图6326脉冲同步触发器模型构建是通过SimPowerSystems——Extra Library——Control Blocks——Synchronized 6-Pulse Generator来实现。

参数设置如下:三相线电压模型构建是通过SinPowerSystems——Measurements——V oltage Measurement来实现。

三个连接端口在SinPowerSystems——Elements——Connection Port在Simulink——Sources——In1找出U和In2 ct5的端口数改为Uct33In2则改为434找出元件后就可以按图2-1连线了,注意Vab、Vbc、Vca是呈三角形连接的。

带电流截止负反馈的转速单闭环直流调速系统设计与仿真 一、设计要求系统稳定并无静差 二、给定参数17,220,3000/min N N N P kw U V n r ===,I N =87.3A ,电枢回路电阻0.087a R =Ω,电感0.0032a L H =,励磁回路电阻181.5Ω,电动机的转动惯量20.76.J Kg m =三、闭环直流调速系统稳态参数的计算 1)额定负载时的稳态速降应为:m i n/12.6min /)02.01(1002.03000)1(r r s D s n n N cl =-⨯⨯≤-=∆2)闭环系统应有的开环放大系数:计算电动机的电动势系数: r V r V n R I U C N a N N e min/071.0min/3000087.03.87220⋅=⋅⨯-=-=闭环系统额定速降为:min /97.106min /071.0087.03.87r r C R I n e N op =⨯==∆闭环系统的开环放大系数为:5.16112.697.1061=-≥-∆∆=clop n n K003.0/max max n ==n U α3)计算运算放大器的放大系数和参数 运算放大器放大系数K p 为:5.16/e p ≥=s K KC K α电枢回路的总电感为0.0032H电磁时间常数为037.0/l ==R L T 27/1l ==τK4)电流截止负反馈 四加电网扰动(第8s电压220→240)负载扰动给定值扰动五、将PI调节器参数改变1.电网扰动(第8s电压220→240)2.负载扰动3.给定值扰动转速、电流双闭环直流调速系统设计与仿真一、设计要求系统稳定并无静差 二、给定参数17,220,3000/min N N N P kw U V n r ===,I N =87.3A ,电枢回路电阻0.087a R =Ω,电感0.0032a L H =,励磁回路电阻181.5Ω,电动机的转动惯量20.76.J Kg m =三、电流调节器ACR 参数计算允许电流过载倍数λ=2;设调节器输入输出电压im nm **U U ==10V ,电力电子开关频率为f=l kHz .首先计算电流反馈系数β和转速反馈系数α:06.0 I n im *==ββλU N U n nm *α= α=0.003s T 001.0s = ,电流环小时间常数为s T T T oi 002.0s i =+=∑电流调节器超前时间常数为s T K l i 015.0/1i ===τ 而对电流环开环增益局l K =250/5.0=∑i T ,于是ACR 的比例系数为:94.4/i l i ==s K R K K βτ 四、转速调节器ASR 参数计算 选中频段宽度h=5。

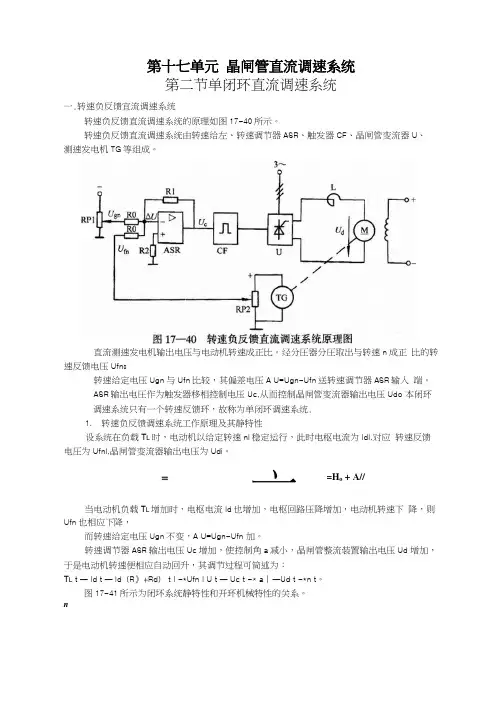

第十七单元 晶闸管直流调速系统第二节单闭环直流调速系统一.转速负反馈宜流调速系统转速负反馈直流调速系统的原理如图17-40所示。

转速负反馈直流调速系统由转速给左、转速调节器ASR 、触发器CF 、晶闸管变流器U 、 测速发电机TG 等组成。

直流测速发电机输出电压与电动机转速成正比。

经分圧器分圧取出与转速n 成正 比的转速反馈电压Ufn 0转速给定电压Ugn 与Ufn 比较,其偏差电压A U=Ugn-Ufn 送转速调节器ASR 输入 端。

ASR 输出电圧作为触发器移相控制电压Uc,从而控制晶闸管变流器输出电压Udo 本闭环调速系统只有一个转速反馈环,故称为单闭环调速系统.1. 转速负反馈调速系统工作原理及其静特性设系统在负载T L 时,电动机以给定转速nl 稳定运行,此时电枢电流为Idl,对应 转速反馈电圧为Ufnl,晶闸管变流器输出电压为Udi 。

当电动机负载T L 增加时,电枢电流Id 也增加,电枢回路压降增加,电动机转速下 降,则Ufn 也相应下降, 而转速给定电压Ugn 不变,A U=Ugn-Ufn 加。

转速调节器ASR 输出电压Uc 增加,使控制角a 减小,晶闸管整流装置输出电压Ud 增加,于是电动机转速便相应自动回升,其调节过程可简述为:T L t — Id t — ld (R 》+Rd ) t I -*Ufn I U t — Uc t -* a | —Ud t -*n t 。

图17-41所示为闭坏系统静特性和开环机械特性的关系。

n亠 =H o + A//图17—41闭环系统静特性和开环机械特性的关系.图中①②③④曲线是不同Ud之下的开环机械特性。

假设当负载电流为Idl时,电动机运行在曲线①机械特性的A点上。

当负载电流增加为Id2时,在开环系统中由于Ugn不变,晶闸管变流器输出电压Ud 也不会变,但由丁•电枢电流Id增加,电枢回路压降增加,电动机转速将由A点沿着曲线①机械特性下降至&点,转速只能相应下降。

有静差直流调速系统高级维修电工考证复习之一一、直流调速系统1.直流调速系统概述直流调速有三种方法:○1电枢回路串电阻调速———(有级调速)○2弱磁调速(调磁调速)——(无级调速)○3调压调速————————(无级调速)其中调磁调速为恒功率调速,其调速范围小;调压调速为恒转矩调速,其调速范围大。

在低于额定转速的调速一般采用调压调速,在高于额定转速的调速一般采用调磁调速。

采用调压调速的直流调速系统需要一个可控直流电源为直流电动机供电。

常用的可控直流电源有:○1旋转变流机组(发电机G—电动机M调速系统)○2静止式可控整流器(晶闸管相位控制直流调速系统)○3直流斩波器(直流斩波器调速系统)晶闸管相位控制直流调速系统与直流斩波器调速系统的共同优点是:调速范围宽,可获得较硬的机械特性。

发电机—电动机(G—M)调速系统与晶闸管相位控制直流调速系统、直流斩波器调速系统相比,后两种调速系统具有○1放大倍数大○2快速性能好○3经济性好○4体积小○5控制方便○6运行噪声小等优点。

晶闸管相位控制直流调速系统与直流斩波器调速系统相比,前者又具有○1功率器件少○2线路简单○3调速范围宽○4快速反应好○5功率因数和效率高。

但受器件容量等因素的限制,主要用于中、小功率范围的系统。

在工业生产中,早期应用的是发电机——电动机(G—M)调速系统,随着电子技术的发展,晶闸管相位控制直流调速和直流斩波调速系统获得越来越广泛的应用。

目前应用最广泛的还是晶闸管相位控制直流调速系统。

晶闸管直流调速系统的种类很多,根据系统运行时是否存在稳态偏差,可分为:○1有静差直流调速系统○2无静差直流调速系统根据系统中负反馈环节的数量,可分为:○1单闭环直流调速系统○2双闭环直流调速系统○3多闭环直流调速系统根据系统中电动机是否正、反转,可分为:○1可逆直流调速系统○2不可逆直流调速系统2.直流调速方式根据全电路欧姆定律来分析下列他励直流电动机:Ud = Ed + IdRd Ud ——电动机的电枢Ed = Ce Фn Ed ——电动机分电动势T = Ct ФId T ——电动机的电磁转矩Rd ——电枢绕组Ct ——电动机的转矩常数Ф ——主磁极磁通机械特性为002Ud Rd nn KtT n n Ce CeCt 0/n Ud Ce ——理想空载转矩2/Kt Rd CeCt ——机械特性斜率 2/n RdT CeCt ——转速降落值由上式可知,直流电动机的速度由Ud (电枢两端电压)和Ф(主磁极磁通)所决定。

目录摘要 (2)1主电路的设计 (2)1.1变压器参数的设计与计算 (2)1.2平波电抗器参数的设计与计算 (3)1.3晶闸管元件参数的计算 (4)1.4保护电路的设计 (4)2反馈调速及控制系统 (5)2.1闭环调速控制系统 (5)2.2带电流截止负反馈闭环控制系统 (5)2.3调节器设定 (9)2.4控制及驱动电路设计 (10)3参数计算 (11)3.1基本参数计算 (11)3.2电流截止负反馈环节参数计算与设计 (13)3.3调节器的参数设计与计算 (14)3.4调节器串联校正设计 (17)4总电气图 (18)5心得体会 (20)参考资料 (20)带电流截止负反馈转速单闭环直流调速系统设计摘要直流电动机具有良好的起、制动性能,宜于在大范围内平滑调速,并且直流调速系统在理论和实践上都比较成熟,是研究其它调速系统的基础。

在直流电动机中,带电流截止负反馈直流调速系统应用也最为广泛,其广泛应用于轧钢机、冶金、印刷、金属切割机床等很多领域的自动控制。

本次课设就带电流截止负反馈转速单闭环直流调速系统进行参数的设计。

1主电路的设计1.1变压器参数的设计与计算变压器副边电压采用如下公式进行计算: ⎪⎪⎭⎫ ⎝⎛-+=N sh Td I I CU A nU U U 2min max cos αβVU C I I U A n V U V U Nsh T d 110)105.05.09848.0(9.034.2122205.0105.0109.034.221,220222min max =⨯⨯-⨯⨯+==========则取已知αβ因此变压器的变比近似为:45.311038021===U U K 一次侧和二次侧电流I 1和I 2的计算 I 1=1.05×287×0.861/3.45=75A I 2=0.861×287=247A 变压器容量的计算S 1=m 1U 1I 1=3×380×75=85.5kVA S 2=m 2U 2I 2=3×110×247=81.5kVAS=0.5×(S 1+S 2)=0.5×(85.5+81.5)=83.5kVA因此整流变压器的参数为:变比K=3.45,容量S=83.5kVA1.2平波电抗器参数的设计与计算U d =2.34U 2cos αU d =U N =220V, 取α=0° U 2=V U d 0171.9434.22200cos 34.2==I dmin =(5%-10%)I N ,这里取10% 则 L=0.693mH I U d 2308.375.171.00171.94693.0min 2=⨯⨯=⨯0067.0150010*===N nm n U α1.3晶闸管元件参数的计算晶闸管的额定电压通常选取断态重复峰值电压U DRM和反向重复峰值电压U RRM中较小的标值作为该器件的额定电压。

带电流截止负反馈的转速单闭环直流调速系统的设计和仿真1.设计原理带电流截止负反馈的转速单闭环直流调速系统由速度反馈环和电流反馈环组成。

其基本原理是,通过测量电机驱动器的输出转速,并与给定的转速进行比较,从而产生误差信号。

误差信号经过比例、积分和微分三个环节进行处理后,作为电机驱动器的控制量,用于调节电机的输入电压。

具体的设计步骤如下:(1)确定电机的调速要求和性能指标,包括稳态误差、调速范围、动态响应时间等。

(2)根据电机的参数和特性曲线,确定理想的速度控制系统传递函数。

(3)选择合适的调节器类型和参数,并确定反馈信号的获取方式。

(4)设计速度环和电流环的控制回路,包括比例、积分和微分环节的参数设置。

(5)进行系统稳态和动态性能的仿真和分析。

2.仿真过程在进行仿真前,需要先确定电机的参数和特性曲线,并建立相应的数学模型。

然后,在Simulink等软件中搭建整个调速系统的模型。

具体步骤如下:(1)根据电机的特性曲线确定电机的传递函数模型,例如:Gs=1/(Js+B)其中,Gs为电机的机械转速传递函数,J为转动惯量,B为阻尼系数。

(2)设计速度环的控制回路,包括比例环节、积分环节和微分环节。

通常采用PID控制器,其传递函数为:Gc=Kp+Ki/s+Kd*s其中,Kp、Ki和Kd分别为比例、积分和微分环节的增益。

(3)设计电流环的控制回路,采用电流截止负反馈的方式。

电流环的控制器传递函数为:Gc=Kc*(1+s*Rf)其中,Kc为增益,Rf为电流截止反馈的滤波器。

(4)将速度环和电流环相连接,构成整个闭环控制系统。

(5)进行系统的仿真,观察系统的稳态和动态响应,并根据需要进行参数调整和优化。

3.仿真结果和分析根据以上步骤进行仿真后,可以得到系统的稳态和动态响应曲线。

通过观察和分析这些曲线,可以评估系统的性能和效果。

首先,可以通过误差曲线来评估系统的稳态性能,即在给定转速下是否存在稳态误差。

如果误差较大,需要调整PID控制器的参数来改善系统的稳定性。

学号:中州大学电机及拖动课程设计题目:转速负反馈的单闭环直流调速系统的设计姓名:专业:电气自动化班级:指导老师:赵静2014年6月10号摘要该设计是转速负反馈的单闭环直流调速系统,目前调速系统分为交流调速和直流调速系统,由于直流调速系统的调速范围广、静差率小、稳定性好以及具有良好的动态性能,因此在相当长的时间内,高性能的调速系统几乎都采用直流调速系统,为了提高直流调速系统的动静态性能指标,通常采用闭环控制系统,对调速指标要求不高的场合,采用单闭环系统,按反馈的方式不同可分为转速反馈,电流反馈,电压反馈等。

在单闭环系统中,转速负反馈单闭环使用较多。

在设计中用MATLAB 软件对电流环和转速环的设计举例进行了仿真,通过比较说明了直流调速系统的特性。

关键字:转速负反馈动态性能ABSTRACThe design speed negative feedback is single closed-loop dc speed regulating system, the current speed regulation system is divided into ac speed regulation and dc speed control system, due to the wide scope of speed control of dc speed regulating system, small static rate, good stability and has a good dynamic performance, so in a long time, almost all high performance speed control system using dc speed regulating system, in order to improve the dynamic and static performance of dc speed regulating system, usually adopts closed loop control system, the control of motor speed index requirements is not high, the single closed loop system, according to the feedback in different ways can be divided into the speed feedback, current feedback, voltage feedback, etc.In a single closed-loop system, speed closed-loop used more negative feedback ing MATLAB software in your design, for example, the design of current loop and speed loop are simulated, through comparing the characteristics of thedc speed control systeKEYWORDS:SPEED BACK MATLAB D 目录摘要 (I)Abstract..........................................II I 1转速负反馈单闭环直流调速系的电路.. (1)1.1单闭环直流调速系统原理 (2)1.2调节器的设计 (4)1.3 调节器的计算 (5)2转速控制的要求和调速指标 (6)2.1单闭环调速系统的调速范围以及静差率 (5)2.2反馈控制规律 (6)3转速负反馈单闭环直流调速的特性分析 (11)3.1静态性能分析 (9)3.2动态性能分析 (11)4 电路设计 (12)4 .1 触发电路的选择 (13)5心得体会 (14)6致谢词 (15)7参考文献 (16)1转速负反馈单闭环直流调速系的电路1.1单闭环直流调速系统原理.根据本设计要求,设计的系统为转速负反馈单闭环直流调速系统,其中转速为负反馈量。

学号XXXXXXX

《电力拖动自动控制系统》

课程设计

(2008级本科)

题目:单闭环转速负反馈直流调速系统

系(部)院: 物理与机电工程学院

专业: 电气工程及其自动化

作者姓名: X X X

指导教师: X X X 职称: X X

完成日期: 2011 年 XX 月 XX 日

课程设计任务书

学生姓名XXX 学号XXXXXX

专业方向电气工程及其自动化班级XXX

题目名称单闭环转速负反馈直流调速系统

一、设计内容及技术要求:

设计一个单闭环转速负反馈直流调速系统;

1.使用简易的晶闸管整流桥V—M方式;

2.使用同步六脉冲触发器控制晶闸管整流桥;

3.形成的冲击电流较小;

4能在MATLAB/simulink平台上建立模型;

5.能够正确的调整系统各个模块的参数使之兼容;

6.能够有较好的仿真波形;

二、课程设计说明书撰写要求:

1.选用中小容量的电动机及其外围电路完成相应的功能。

2.用MATLAB/simulink实现软启动的功能。

3.给出设计思路、画出各程序适当的流程图。

4.给出所有参数确定的原因。

5.完成设计说明书(包括封面、目录、设计任务书、设计思路、硬件设计图、

程序流程框图、程序清单、所用器件型号、总结体会、参考文献)。

三、设计进度

第一周讨论论文题目

星期一上午查资料

星期一下午查找分析资料,确定各程序模块的功能

星期二至星期五

第二周

星期一至星期二完成硬件设计,算法流程图及建立模型

星期三至星期四完成设计,进行,调试,仿真并分析合理性

星期五答辩

指导教师签字:

目录

一、系统原理 (1)

二、系统仿真......................................... (2)

2.1系统的建模和模型仿真参数设置 (2)

2.1.1 6脉冲同步触发器子系统构建............................. (2)

2.1.2 主系统的建模和参数设置...................... . (4)

三、调试结果................................................ .. (14)

3.1示波器波形................................................ (14)

3.2比较波形................................................ .. (15)

四、总结 (17)

参考文献 (18)

电力拖动自动控制系统课程设计成绩评定表 (19)

为了提高直流调速系统的动静态性能指标,通常采用闭环控制系统(包括单闭环系统和多闭环系统)。

对调速指标要求不高的场合,采用单闭环系统,而对调速指标较高的则采用多闭环系统。

按反馈的方式不同可分为转速反馈,电流反馈,电压反馈等。

在单闭环系统中,转速单闭环使用较多。

在本装置中,转速单闭环实验是将反映转速变化的电压信号作为反馈信号,经“速度变换”后接到“速度调节器”的输入端,与“给定”的电压相比较经放

,用作控制整流桥的“触发电路”,触发脉冲经功放大后,得到移相控制电压U

Ct

后加到晶闸管的门极和阴极之间,以改变“三相全控整流”的输出电压,这就构成了速度负反馈闭环系统。

电机的转速随给定电压变化,电机最高转速由速度调节器的输出限幅所决定,速度调节器采用P(比例)调节对阶跃输入有稳态误差,要想消除上述误差,则需将调节器换成PI(比例积分)调节。

这时当“给定”恒定时,闭环系统对速度变化起到了抑制作用,当电机负载或电源电压波动时,电机的转速能稳定在一定的范围内变化。

图1-1 转速单闭环系统原理图

2.1、系统的建模和模型仿真参数设置

2.1.1、6脉冲同步触发器子系统构建

图2-1 6脉冲同步触发器

6脉冲同步触发器模型构建是通过SimPowerSystems——Extra Library——Control Blocks——Synchronized 6-Pulse Generator来实现。

参数设置如下:

三相线电压模型构建是通过SinPowerSystems——Measurements——Voltage Measurement来实现。

三个连接端口在SinPowerSystems——Elements——Connection Port

在Simulink——Sources——In1找出U ct和In2

Uct的端口数改为5

In2则改为4

找出元件后就可以按图2-1连线了,注意Vab、Vbc、Vca是呈三角形连接的。

接好线后,我们就开始建立6脉冲同步触发器子系统封装

首先,按Ctrl+A全选,然后单击Edit——Create Subsystem,就建好了子系统。

2.1.2主电路的建模和参数设置

单闭环转速负反馈直流调速系统的仿真模型如下:

新建一个Model,把6脉冲同步触发器子系统复制到新文件中。

Constant Value分别设为120、-180、50、0。

找出2个加法连接器:Simulink——Math Operations——Sum 分别设置为

找出2个比例环节:Simulink——Math Operations——Gain 分别为

找出限幅器:Simulink——Commonly Used Blocks——

Saturation

设置如下:

找出三个交流电压源:SinPowerSystems——Electrical Sources——AC Voltage

Source

分别设置为:

找接地:SinPowerSystems——Elements——Ground

找出晶闸管整流桥和二极管:SinPowerSystems——Power Electronics——

Universal Bridge

晶闸管整流桥设置如下:

二极管设置如下:

找出一个平波电抗器:SinPowerSystems——Elements——Series RLC Branch

参数设置如下:

找出直流电动机:SinPowerSystems——Machines——DC

Machine

参数设置如下:

找励磁电源:SinPowerSystems——Electrical Sources——DC Voltage

Sources电压设为220V

找出输出端口:Simulink——Sinks——Out1

找出示波器:Simulink——Sinks——Scope

示波器设置如下:

找出两个连接器:Simulink——Signal Routing——Demux设为4个输

出。

Simulink——Signal Routing——Mux设为3个输入。

器件全部找出来后,就可按图2-2连线。

连好线后,我们来设置整个模型的参数:

三、调试结果

3.1示波器波形

设置好后,点击运行,查看示波器,波形如下图所示:

3.2、比较波形

通过命令窗口输入plot(tout,yout)

比较波形如下:

总结

通过本次为期两周的课程设计,使我深深的认识到专业课的重要性以及它对每一位大学生将来的工作和就业的深远影响。

在这两周的时间里,我不仅自己所学的电机拖动控制学科里的知识在脑海里巩固了一遍,而且还将自己所学的理论知识转化为实践成果,不仅使得我获益匪浅,而且使我产生了无与伦比的自信心和成就感。

本次课程设计还提高了我分析问题,解决问题的能力。

本次设计单闭环转速负反馈直流调速系统的过程中,虽然我们通过网络资源可以得到很多关于这方面的设计方案和电器线路原理图,但是面对这些已经审计好的方案和电气图,我在思考和探索的过程中还是遇到了很多的困难,但是通过我与同学的合作探讨,最终还是将这些问题一一化解。

本次的课程设计我也很矛盾,因为我的设计方案参考了不少同类设计方案,试问,如果在没有相关同类设计供参考的前提下,我能否仅凭自己的能力和知识设计出符合要求的方案和具体的设计呢?

本次的课程设计我很感激同学,因为我遇到困难的时候,他们该了我惯坏和帮助。

同时我也向负责本次课程设计指导的李佳奇老师表示衷心的感谢,因为他再百忙之中抽出时间为我们答疑和细心的讲解

参考文献

【1】陈伯时.《电力拖动自动化控制系统(第二版)》.机械工业出版社.2011年版

【2】李发海、王岩《电机与拖动基础(第3版)》清华大学出版社.2010年版

【3】(美)隆内克等著,郭武文等译《电力拖动自动控制》华夏出版社.2002年版

【4】网上资料

电力拖动自动控制系统课程设计成绩评定表

姓名 XXX 学号XXXXXXX

专业班级电气工程及其自动化

课程设计题目:单闭环转速负反馈直流调速系统

课程设计答辩或质疑记录:

成绩评定依据:

评定项目评分成绩

1.选题合理、目的明确(10分)

2.设计方案可行性、创新性(20分)

3.设计结果(系统原理图、源程序、调试运行结果)(30分)

4.平时成绩(态度认真、遵守纪律)(10分)

5.设计报告的规范性、参考文献充分(不少于5篇)(10分)

6.答辩(20分)

总分

最终评定成绩(以优、良、中、及格、不及格评定)

指导教师签字:

年月日。