注塑模冷却系统设计PPT课件

- 格式:ppt

- 大小:2.98 MB

- 文档页数:12

注塑模冷却系统设计一、冷却系统原理冷却系统的设计原则包括以下几点:1.均匀冷却:冷却通道应布置得均匀,确保注塑模腔内的温度分布均匀,避免产生缺陷。

2.高效冷却:冷却通道应尽可能靠近模具表面,并减小冷却通道的截面积,以增加冷却介质对模具的冷却效果,提高生产效率。

3.多角度冷却:在模具中设置多个冷却通道,使冷却介质能够从不同的角度覆盖模具表面,提高冷却效果。

4.控制温度:通过合理设置冷却通道的长度、截面积和数量等参数,控制注塑模的冷却速度,确保产品达到理想的尺寸和性能。

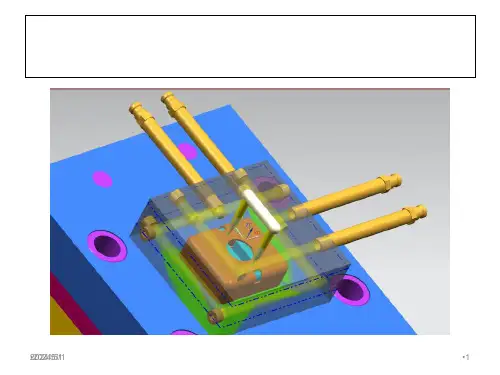

二、冷却系统设计流程1.模具结构分析:根据产品的形状和尺寸,对模具进行结构分析,确定冷却通道的位置和数量。

2.冷却通道设计:根据模具结构,设计冷却通道的形状、截面积和长度等参数。

一般来说,冷却通道应尽量靠近模具表面,避免过于接近模腔导致冷却效果不佳。

3.冷却通道布置:根据模具结构和产品的需求,合理布置冷却通道的位置和数量。

通常情况下,冷却通道应均匀分布在模具的各个部位,并且覆盖整个模具表面。

4.冷却介质选型:选择合适的冷却介质,通常是冷水。

冷却介质的选择应考虑到模具材料的热导率、流动性以及生产环境等因素。

5.防止冷却死角:在冷却系统设计中,应尽量避免冷却死角的产生。

冷却死角是指冷却介质在注塑模内积聚,无法很好地冷却模具的局部区域。

为了避免冷却死角,可以设置细小的冷却通道或者采用多角度冷却。

三、冷却系统优化方面为了进一步提高冷却系统的效果,可以从以下几个方面进行优化:1.模腔温度分析:利用模具流动分析软件,对模腔的温度分布进行分析,找出温度较高或较低的区域,并针对性地调整冷却通道的布置。

2.冷却介质控制:通过对冷却介质的输送速度、温度和压力等参数进行控制,进一步提高冷却效果。

3.冷却材料选择:选择具有较好导热性能的冷却材料,如铜合金等,以提高冷却效果。

4.模具表面处理:在模具表面进行特殊处理,如磨削、喷砂等,增加表面的热传导性,提高冷却效果。