猪饲料原料粉碎粒度对营养价值的影响[1]

- 格式:pdf

- 大小:116.11 KB

- 文档页数:2

832023年40卷第6期 SWINE INDUSTRY SCIENCE 猪业科学营养与饲料NUTRITION AND FEED不同粒度的颗粒饲料对动物生长性能的影响张清楠 1,蔡锋隆 2,张 伟 1,洪 亮 1,杨 华 1,蒲 蕾 1,张建斌 1 * (1.天津农学院动物科学与动物医学学院天津市农业动物繁育与健康养殖重点实验室,天津 300380;2.天津市广源畜禽养殖有限公司,天津 301824)饲料粉碎在饲料工业中处于重要的一环,饲喂颗粒饲料可以在促进动物消化的同时提升其生产性能。

本文从饲料粉碎粒度对不同动物的生长性能方面进行阐述,最大程度发挥饲料的营养价值,以提高动物的生产性能。

在实际生产中不断改进颗粒饲料制备工艺,寻找最适宜的粉碎粒度大小,降低生产成本,增加经济效益。

近年来随着生活水平的不断提高,人们对于畜产品的需求日益增加,饲料质量对于畜产品的成功生产起着关键作用。

饲料营养直接影响动物生理机能和生理状态,最大程度地发挥饲料营养价值对提高动物生产性能就显得至关重要。

在饲料加工和动物营养之间存在密切的联系,人们在配制日粮配方时常选择增加一种新的饲料原料或者更换日粮配方,以改善畜禽生长性能和肠道健康。

但是研究发现,在相同饲粮配方下,不同饲料粉碎粒度也能对畜禽增重和肠道健康产生不同影响,在不改变日粮配比和添加剂基金项目:天津市科技计划项目(21ZYCGSN00510);天津生猪产业技术体系创新团队(ITTPRS2021006);天津市自然科学基金(20JCQNJC00650);天津市教委科研计划项目(2018KJ188);青海省重点研发与转化计划—科技援青合作专项(2021-QY -204)作者简介:张清楠,女,硕士,研究方向:动物营养与饲料,E-mail :178*****************通信作者:张建斌,副教授,硕士生导师,E-mail :**************;蒲蕾,讲师,硕士生导师。

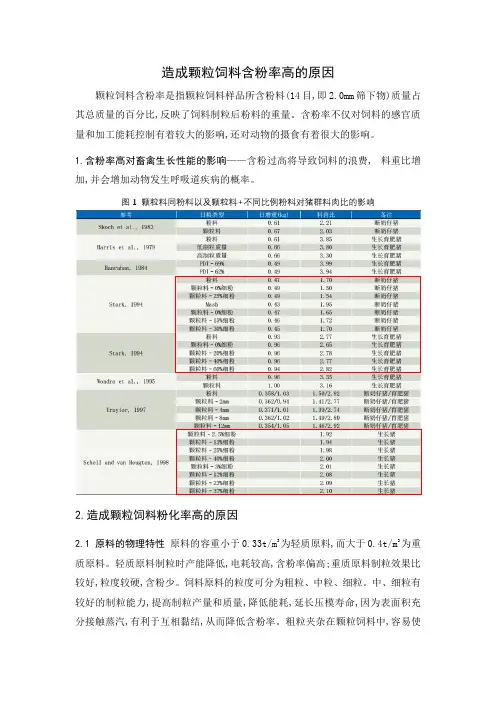

造成颗粒饲料含粉率高的原因颗粒饲料含粉率是指颗粒饲料样品所含粉料(14目,即2.0mm筛下物)质量占其总质量的百分比,反映了饲料制粒后粉料的重量。

含粉率不仅对饲料的感官质量和加工能耗控制有着较大的影响,还对动物的摄食有着很大的影响。

1.含粉率高对畜禽生长性能的影响——含粉过高将导致饲料的浪费, 料重比增加,并会增加动物发生呼吸道疾病的概率。

图1 颗粒料同粉料以及颗粒料+不同比例粉料对猪群料肉比的影响2.造成颗粒饲料粉化率高的原因2.1 原料的物理特性原料的容重小于0.33t/m3为轻质原料,而大于0.4t/m3为重质原料。

轻质原料制粒时产能降低,电耗较高,含粉率偏高;重质原料制粒效果比较好,粒度较硬,含粉少。

饲料原料的粒度可分为粗粒、中粒、细粒。

中、细粒有较好的制粒能力,提高制粒产量和质量,降低能耗,延长压模寿命,因为表面积充分接触蒸汽,有利于互相黏结,从而降低含粉率。

粗粒夹杂在颗粒饲料中,容易使颗粒开裂,颗粒饲料不易成型,从而使含粉率升高。

图2饲料原料有关制粒性能的物理特性2.2饲料配方养分组成✓水分:13~14%,过高过低都会使含粉率增加。

✓粗脂肪:<5%,过高不利于颗粒成型,含粉率增加。

✓粗蛋白:容重大,受热后易变性,其可塑性与黏结性增大,破碎时产生的细粉较少,有利于制粒产量的提高, 但原料的蛋白质大于25%时制粒比较困难,难出粒。

当调质温度大于75℃时,颗粒会因蛋白质变性而产生褐点。

✓粗纤维:粗纤维不易制粒,但可以增加颗粒硬度,减少粉化率。

✓淀粉:较高的温度和蒸汽调质时,可促进淀粉的糊化,制粒时可起润滑作用,提高制粒产量,同时颗粒冷却后黏结性好,含粉率低,但需注意的是烘干玉米等原料中天然淀粉在制粒前就已被糊化,对控制含粉率无益。

粉质玉米淀粉含量高容易糊化,可以降低饲料硬度,但在育肥后期大量使用粉质玉米会使含粉率增加。

2.3 工艺设备因素✓调质工艺:影响调制效果的因素有调质温度,调质时间,调质水分等。

饲料加工与动物营养饲料加工对动物营养的影响一、饲料加工对动物营养的影响饲料加工是根据不同动物的饲养要求与目的,采用不同的设备及技术手段,将饲料原料制成合乎质量要求的产品。

从饲料原料至成品之间的生产过程是由相应的加工设备按一定工序组成一定的工艺流程。

生产不同形态的产品,其加工工艺不同。

生产同一种产品,也可以采用不同的加工工艺。

饲料加工过程,可以是物理变化,也可以是化学变化,或者是物理变化、化学变化同时发生。

饲料经过加工,会影响其营养值,有些方法会取得变好的效果。

众所周知,粮食外皮部分与其内部粉质部分相比,绝大多数维生素的含量都要更高些。

因此,细磨加工与粗磨加工相比,其维生素E的损失更大,小麦经过发芽处理之后其维生素E的含量只有未发芽小麦的30%;用浸出法得到的粕粉,维生素E和维生素K的含量低于压榨法所得的饼粉。

粮谷类(如高粱)进行热处理之后,淀粉会产生糊化作用,蛋白质会产生变性,从而提高了饲料的消化率,以及增加了挥发性脂肪酸的含量;大豆经热处理之后,其中有些消化酶(如胰蛋白酶和胰乳蛋白酶)的抑制因子会受到破坏。

有些处理会破坏某些维生素,有些加工则会加强某些维生素的稳定性,有些饲料经加热处理或其他调制后,能减少饲料上的病菌(如霉菌和沙门氏菌)、去毒或去除有害物质和不合适的成分。

粉料经制粒后,可以增大动物的采食量而提高增重效果,改变适口性及动物挑食的毛病,可以减少饲料的浪费,还可使鸡和猪对磷的利用效率提高。

有些饲料(如青干草)经压制后,可以减少贮藏容积及运输容积,提高机械化作业程度而节约劳动力。

二、几种动物饲料的质量标准根据GB5915-86和GB5916-86对仔猪、生长育肥猪和生长鸡、产蛋鸡、肉用仔鸡配合饲料的质量标准。

主要内容有产品的感官、水分、加工质量和营养成分指标。

(1)感官指标色泽一致,无发霉变质、结块及异味。

(2)水分北方不高于14%;南方不高于12.5%(从生产道销售不到10天,含水量可允许增加0.5%)(3)加工质量指标(4)营养成分知了注:根据奶牛生长阶段、体重、产奶情况、青贮饲料使用情况的不同选择使用。

饲料粉碎的名词解释饲料粉碎是指将饲料原料经过破碎、细化等加工工艺,使其达到适合动物消化吸收的粒度。

它是饲料加工过程中不可或缺的一环,对于动物的饲料利用效率和生产性能有着重要的影响。

一、饲料粉碎的重要性饲料粉碎对于动物的饲养效果有着直接的关联。

通过粉碎饲料原料,可以有效地增加其表观比表面积,提高饲料的可消化性和利用率。

同时,粉碎饲料可以改变其物理形态,使其更容易被动物吞咽和消化,提高饲料的整体利用效率。

此外,通过粉碎饲料原料,还可以混合不同种类的饲料,形成均衡的饲料配方,满足动物不同生长阶段和生理需要。

二、饲料粉碎的工艺过程饲料粉碎的工艺过程主要包括破碎、筛选和粉碎。

首先,原料饲料经过粗破碎设备,如颚式破碎机等,将原料饲料从大块破碎成较小的颗粒,提高破碎率。

然后,经过筛选设备,将颗粒较大的饲料重新送入粗破碎机进行再次破碎,确保颗粒的均匀性和一致性。

最后,通过细破碎设备,如锤式破碎机等,将颗粒进一步细化至所需粒度。

此外,在实际生产中,也可以根据需要进行添加剂的混合,以提高饲料的品质。

三、饲料粉碎的优缺点饲料粉碎有其明显的优点,也存在一些不足之处。

首先,饲料粉碎可以增加饲料的发酵效果,改善饲料的采食性,提高动物的利用效率。

其次,粉碎后的饲料易于储存、运输和配料,并且可以降低饲料生产过程中的能耗和生产成本。

然而,饲料粉碎也存在一定的局限性,特别是对于一些纤维丰富的饲料,粉碎处理可能导致纤维的破坏和损失,降低饲料的营养价值。

因此,在饲料加工中,需要根据不同的饲养需要和饲料原料特点,合理调整饲料粉碎的处理过程。

四、饲料粉碎的设备和技术进展随着饲料工业的不断发展,饲料粉碎设备和技术也在不断进步和创新。

目前常见的饲料破碎设备有颚式破碎机、冲击式破碎机和锤式破碎机等。

这些设备在饲料粉碎过程中具有高效、节能、均匀的特点。

此外,还有一些新型的饲料粉碎技术,如喷雾破碎、超声波破碎等,这些技术可以更细致地控制饲料的粉碎程度和颗粒大小,提高饲料的品质和消化吸收效果。

畜禽饲料的最佳粉碎粒度营养代谢疾病是营养紊乱和代谢紊乱疾病的总称。

前者是因动物所需的某些营养物质的量供给不足或缺乏,或因某些营养物质过量而干扰了另一些营养物质的吸收和利用引起的疾病。

后者是因体内一个或多个代谢过程异常改变,导致了内环境紊乱引起的疾病。

营养代谢疾病的发病原因有三种:①营养物质摄入不足,日粮不足或日粮中缺乏某种营养物质。

②营养物质消化吸收不良,不能充分利用。

③营养物质转化需求过多。

本文主要讨论的是第一种原因,而且针对日粮中主要饲料玉米、豆粕的粉碎粒度展开讨论。

饲料加工与动物营养有着密切关系,优质的产品需要科学的配方设计与加工制造共同实现。

合适的粉碎粒度对饲料营养价值、养殖户效益、饲料产品市场占有率与代谢疾病预防等均有较大影响。

笔者在江苏省启东市、海门市调查12个种鸡场、11个蛋鸡场、8个肉鸡场以及5个猪场,种鸡与蛋鸡的主要饲料玉米的几何平均粒度为3.5毫米,最粗的达到5.2毫米,肉鸡场的玉米几何平均粒度为3.1毫米,中大猪的玉米几何平均粒度为1.3毫米,均大大超过理想的粉碎粒度。

此类情况在该地区十分普遍,严重地影响畜禽生产性能,有的导致营养代谢疾病的发生。

启东、海门部分养鸡户曾用预混料配制全价饲料饲喂肉鸡,因玉米颗粒过大而导致部分肉鸡背部羽毛生长不齐、两腿无力、喙趾软而弯曲等营养代谢疾病的发生,增加了不合格商品鸡的比例。

其原因是:①人为提供了鸡只“先吃粗料习性”的条件。

②由于粒度过大,导致消化不充分,营养有效吸收率降低。

③理论上达到的营养,不知不觉地流失,一般不会被畜主所重视。

启东市永和镇一肉种鸡场,使用了过粗的玉米,人为提供了鸡只“先吃粗料习性”的条件,导致某些鸡只氨基酸、维生素与微量元素摄入不足,发生大批啄毛、啄肛致伤事故,特别是食量大、生长快的鸡。

后来改进了饲料原料的粉碎粒度,很快解决了问题。

饲料的最适宜粉碎粒度是指饲养的动物对饲料具有最大利用率、最佳生产性能且不影响动物健康、经济上合算的几何平均粒度。

饲料粉碎技术粉碎是饲料加工生产过程中的重要工序之一,同时也是饲料厂能耗较高的工序,占饲料厂能耗的30%以上。

粉碎作业涉及饲料加工成本(电耗、易损元件)、重量损耗(粉尘、水分)、饲料质量、操作环境的改善(粉尘、噪声)等诸多方面。

饲料粉碎技术对提高饲料生产效率、饲料产品质量和降低生产成本具有重要的经济意义。

饲料粉碎粒度要根据畜禽消化生理特点、粉碎成本、后续加工工序和产品质量等要求来确定。

饲料粉碎粒度可由筛板开孔大小、对辊粉碎机的轧辊距或气流风速大小进行控制。

一、粉碎机的作用通过粉碎,对饲料营养价值和其他品质有较明显的贡献:①增加了动物肠道消化酶活性微生物,提高饲料消化率,减少动物粪便排泄、减少营养流失和对环境的污染;②使得各种原料组分混合均匀;③可提高饲料调质效率和熟化程度,改善制粒和挤压膨化效果;④便于动物采食,减少饲料浪费,也便于储存、运输、氨化、青贮和发酵等加工;⑤粉碎可破坏颗粒结构,改善适口性,破坏杂草籽实。

二、粉碎机的类型粉碎机的类型不同,其内部结构和粉碎特点也不相同。

根据粉碎物料的粒度不同可分为普通粉碎机、微粉碎机、超微粉碎机;根据粉碎机的结构不同可分为锤片式、劲锤式、对辊式和虎爪式粉碎机。

1.普通锤片式粉碎机普通锤片式粉碎机在饲料工业生产中应用最广泛(图2-15)。

其粉碎原理是无支撑式的冲击粉碎,在粉碎过程中,锤片与物料的碰撞绝大部分为偏心冲击,使物料在粉碎室内发生旋转,会消耗一部分能量,这也是锤片粉碎机能耗高的重要原因之一。

同时,由于锤片式粉碎机的粉碎室结构和物料受高速锤片的冲击作用,物料在离心力作用下会贴着筛面形成圆周运动,产生环流层,大颗粒的物料在外层,小颗粒的物料在内层,粉碎达到粒度要求后小颗粒不能及时从筛孔正常排出,出现了物料与锤片的反复冲击,形成物料的过度粉碎,增加电损耗,同时水蒸气与细粉末会黏附于筛板上,筛孔堵塞更加严重,粉碎效率下降,尤其是在物料细粉碎时,环流对粉碎效率的影响更严重。

关于粉碎工艺对饲料加工、营养价值以及动物生产性能的影响分析作者:高玲玲来源:《中国科技博览》2017年第32期[摘要]随着动物营养科学与饲料加工科学的发展,两者逐渐呈现互相渗透的趋势,所以,只有将营养科学与加工科学两者有机的结合起来,才能充分利用饲料的营养价值,提高畜牧业的经济效益。

饲料加工工艺中的粉碎工艺在饲料生产过程中可以直接影响后续的饲料加工工序、饲料的营养价值以及动物的生产性能。

本文分析了粉碎工艺对饲料加工,营养价值的影响,并以家禽、猪和反刍动物为例,分析了粉碎工艺对动物生产性能的影响。

[关键词]粉碎工艺;饲料加工;营养价值;动物生产性能中图分类号:TH244 文献标识码:A 文章编号:1009-914X(2017)32-0000-01前言饲料生产的工序包括原料接收、清理、粉碎、配料、混合、成形、计量打包这7个方面。

一般饲料生产中需要粉碎的原料占饲料配方的比例为50%-80%,粉碎工序的耗电量占饲料生产车间总耗电量的30%-70%。

饲料经过粉碎后不仅可以增加表面积,进而提高饲料的消化率,还可以使配方中的各种养分进行均匀混合,提高饲料的调质和制粒效果。

1 粉碎工艺对饲料加工的影响1.1 对饲料加工成本的影响1.1.1 粒度饲料的粉碎粒度是指饲料经过加工后成品物料的颗粒大小,一般用筛上残留物百分数法、算术平均粒径法、锤片粉碎机筛片筛孔直径法、几何平均粒度或者对数正态几何标准差法等方法来计算。

一些实验结果表明,控制饲料粉碎粒度应该控制饲料的几何平均粒径,这样才能保证粒度的差异性不是很大。

一般来说,饲料粉碎的越细,表面积就增加的越多,就越有利于消化酶的消化。

但是,在实际的生产中如果过度的追求饲料粉碎的粒度,会增加饲料的加工成本。

所以,应该根据不同畜禽的生理特点,将饲料的粉碎力度控制在一定范围内,进而在保证饲料利用率的基础上,增加生产的成本。

1.1.2 粉碎机的类型锤片粉碎机在实际的生产加工中容易出现排料不畅或者粉碎粒度均匀性较差的现象,而且还容易造成粉碎粒度过细,增加总耗电量。

饲料加工颗粒度标准在畜牧养殖业中,饲料作为动物的主要食物来源,其质量对动物的生长发育和健康状态有着至关重要的影响。

而饲料加工中的颗粒度标准则是一个关键的指标,它直接影响着饲料的利用率和动物的消化吸收能力。

本文将针对饲料加工中颗粒度标准的重要性及其常用的处理方法进行探讨。

一、饲料加工颗粒度标准的重要性饲料加工颗粒度标准是指饲料颗粒的大小和形状,通常以颗粒直径来表示。

正确的颗粒度标准可以提高饲料的利用率,降低饲料的浪费,确保动物能够充分摄取到所需的营养物质。

以下是饲料加工颗粒度标准的重要性:1. 促进消化吸收:当饲料颗粒过大或过小时,会影响动物的消化吸收能力。

过大的颗粒不易被动物咀嚼和消化,而过小的颗粒则容易引起动物的消化不良。

适当的颗粒度可以促进动物的消化吸收,提高饲料的利用效率。

2. 减少饲料浪费:过大或过小的颗粒容易造成饲料的浪费。

过大的颗粒会增加动物在咀嚼过程中的粗饲料损失,而过小的颗粒则容易造成饲料的挂壁现象,导致动物无法完全摄取饲料。

适当的颗粒度标准可以减少饲料的浪费,提高经济效益。

3. 降低疾病风险:过大的颗粒容易引起动物的呛咳和肠梗阻,增加动物的患病风险;而过小的颗粒则容易导致动物的饥饿感和厌食,降低动物的抵抗力。

适当的颗粒度标准可以降低动物的疾病风险,保障动物的健康生长。

二、常用的饲料加工颗粒度处理方法在饲料加工过程中,常用的颗粒度处理方法有以下几种:1. 破碎法:通过饲料破碎机对饲料进行粉碎,使其颗粒大小符合要求。

破碎法适用于将过大的颗粒破碎为适宜的大小,但也需要注意破碎的程度,避免将颗粒破碎得过细,影响动物的口感和消化吸收能力。

2. 粗碎法:将颗粒较细的原料与颗粒较粗的原料按比例混合后进行加工,使颗粒大小达到要求。

粗碎法适用于将过小的颗粒与过大的颗粒混合,调整颗粒的大小分布。

3. 挤压法:通过挤压机将饲料原料挤压成具有一定形状和大小的颗粒。

挤压法适用于制作具有一定形状要求的饲料颗粒,如饲料颗粒中心带有孔洞的圆柱形颗粒。

项目二饲料粉碎任务一粉碎的作用与方法任务二粉碎工艺知识点一:粉碎的目的与要求粉碎机动力配备占饲料厂总功率配备的1/3左右,微粉碎能耗所占比例更大。

因此合理选用先进的粉碎设备、设计最佳的工艺路线、正确使用粉碎设备,对饲料生产企业至关重要。

(一)粉碎的目的1.增加饲料的表面积,有利于动物的消化和吸收。

2.改善和提高物料的加工性能。

(二)粉碎的粒度要求对于不同的饲养对象、不同的饲养阶段,有不同的粒度要求,而这种要求差异较大。

在饲料加工过程中,首先要满足动物对粒度的基本要求,此外再考虑其他指标。

1.猪饲料的适宜粉碎粒度(1)仔猪饲料的粉碎粒度:各项研究结果表明,仔猪饲料中谷物原料的粉碎粒度以300~500_μm为最佳。

其中,断奶仔猪在断奶后0~14天,以300_μm 为宜;断奶后15天以500_μm为宜。

(2)育肥猪饲料的粉碎粒度:饲料试验表明,谷物粒度减小会改善体增重和饲料转化率,但粒度小时,会出现猪胃肠损伤和角质化现象。

试验表明,生长育肥猪的适宜粉碎粒度在500~600_μm。

采用粒度小的饲料进行制粒后饲喂育肥猪,粪内的干物质减少27%。

(3)母猪饲料的粉碎粒度:适宜的粉碎粒度同样可提高母猪的采食量和营养成分的消化率,减少母猪粪便的排出量。

大量试验表明,母猪饲料的粉碎粒度以400~500_μm最适宜。

2.鸡对饲料粉碎粒度的要求通过大量综合研究结果,鸡采食小粒度饲料的增重显著高于采食大粒度。

肉鸡饲料中谷物的粉碎粒度在700~900_μm为宜。

产蛋鸡对饲料的粉碎粒度反应不敏感,一般控制在1_000_μm为宜。

3.鱼虾饲料对粉碎粒度的要求NRC(1993)的鱼类营养需要标准中推荐鱼配合饲料的粒度应小于等于0.5 mm。

一般鱼用配合饲料的原料粉碎要求全部通过40目筛(0.425mm筛孔),60目筛(0.250mm筛孔)筛上物不大于20%。

鱼饲料的对数几何平均粒径应在200μm以下。

我国水产标准(SC2002—94)对中国对虾配合饲料粉碎粒度要求是全部通过40目筛(0.425_mm筛孔),60目筛(0.250_mm筛孔)筛上物不大于20%,其粒径在200_μm以下。

【科普惠农养殖技术Y A N GZ H I J I S H U饲料成本占养猪成本的70%,饲料加工调制质量直接关系到规模养猪的生产技术效果和经济效益。

因此,在生猪标准化规模养殖过程中,抓好饲料加工调制尤显重要。

这里对生猪浓缩饲料与配合饲料加工调制技术要求、生猪配合饲料主要生产工艺与设备作一一介绍,供生猪标准化规模养殖场户参考。

一、生猪浓缩饲料加工调制技术要求1.粒度。

不同的饲料原料其粉碎粒度不一样,总的要求是全部能通过8目的分级筛;16目的分级筛筛上物不大于10%。

对食盐要求全部通过30目,钙粉、贝壳粉、骨粉等要求全部过35目。

微量元素的粒度要求小于0.25m m。

2.混合均匀度。

混合均匀度要求其变异系数不大于10%,混合时间可因混合机机型不同而有差异。

3.配料精度。

称量误差应在0.02%~0.1%范围内。

4.抗氧化。

浓缩饲料中一般应添加抗养化剂,添加剂量一般为0.02%~0.03%,常用的抗氧化剂有乙氧喹、山道喹等。

5.防霉。

防霉主要通过控制水分、温度和添加防霉剂解决。

产品水分北方不得高于12%,南方不得高于10%,防霉剂的添加量为0.1%~0.15%,常用的防霉剂有丙酸钙、富马酸、二甲脂、富马酸单甲脂等。

二、生猪配合饲料加工调制技术要求1.粉碎粒度。

生长期肥猪配合饲料要求全部通过8目分级筛。

16目分级分析筛筛上物不大于20%。

2.混合均匀度。

要求均匀度变异系数不大于10%,一般立式搅拌机搅拌时间为10~15m i n,卧式搅拌机搅拌3~4m i n即可。

3.配料精度。

要求称量误差在0.1%~0.2%之内。

4.抗氧化。

配合饲料原料要求新鲜,不可使用易氧化变质的原料。

成品要待冷却后再包装,抗氧化剂的添加量为冬季0.01%~0.015%,夏季0.015%~0.03%。

5.防霉。

主要是控制水分和添加防霉剂,不使用霉变饲料。

产品水分控制在北方14%以下、南方猪饲料加工调制技术何道领!"#$%&'()*+ 36科普惠农科普惠农【科普惠农养殖技术Y A N GZ H I J I S H U12.5%以下。

粉料与颗粒料喂猪哪个更好是干喂好还是湿喂好饲料的喂养其实不算太难,难是饲料种类太多选择多了自然容易犯错,所以很多时候哪怕是同一种营养饲料的不同类型选择可以也一个猪的生长,比如常见的粉料和颗粒料就是如此,那么粉料与颗粒料喂猪哪个更好?是干喂好还是湿喂好?养殖户对于饲料的优先选择是多种多样的,有的选择自配料,有的选择颗粒料,但是到底是哪种饲料很好呢?一般情况下,喂肥猪颗粒料比粉料效果好。

饲料厂生产的颗粒料的原料来源有一定的保证,如果养殖户懂得一定的招投标原料验收知识,自采原料进行配置的精准度效果也比较好。

粉料压成颗粒后,经过高温灭菌,病添加部分植酸酶填充等营养物质后,猪食用后生长速度可提高2-3%,每公斤拉卢普可节省饲料3-5%,一方面是颗粒料提高液滴了饲料精准度,另一方面是因为颗粒料可以减少饲料浪费。

颗粒料粉尘少,对猪舍空气质量也有一定的好处。

粉料一般是自行配制的,其中的营养亢进比例可能会失调,但如果控制得当,粉料增重效果也比较明显,有时会比颗粒料更好。

粉料湿喂也可以减少粉尘带来二氧化硫的问题。

粉料湿喂比栽喂好。

湿料可以或使猪吃的多,长的快。

如果粉料的成本和颗粒料的成本差不多的话最好考虑选用正规炉料厂家的颗粒料。

粉料的粉碎粉碎成本、原料的零售价及运输成本、人工等等加起来的话,比起颗粒料也升不了多少。

粉料与颗粒料喂猪哪个更好?是干喂好还是湿喂好?小型猪场如果条件合适可以使用湿式料槽,在料槽上安一个饮水器,猪一边吃料一边饮水,效果接近湿拌料。

大型配运湿拌料比较难以操作,可以使用湿式料槽,或使用颗粒料。

怀孕母猪最好选择冷喂的。

怀孕母猪的饮水是把自来水放到水泥做的水槽中,喂料前水槽中都有水,饲料直接加到水槽中,猪连水带料一起吃。

由于怀孕肥猪是限制饲喂,母猪很快会把落入水槽中的饲料吃的一干二净。

肥育猪使用湿式料槽。

其实到底选择哪种饲喂工具方式跟个人习惯有关,每个人也有每个人的饲喂成功经验,有的就认为粉料就比颗粒料好的多,而选择自配料。

如何进行饲料颗粒度的调控饲料的颗粒度是指饲料中各种原料成分的物理状态和粒子大小的分布情况。

饲料颗粒度的调控对于提高饲料的利用率和降低饲料成本具有重要意义。

本文将从饲料颗粒度对动物生理健康的影响、饲料颗粒度调控的方法以及在农业生产中的应用等方面进行探讨。

一、饲料颗粒度对动物生理健康的影响合适的饲料颗粒度可以提高饲料的消化率和利用率,减少饲料的浪费。

颗粒过大会导致饲料在动物消化道滞留时间过长,消化率降低;而颗粒过小则可能会影响动物对饲料的咀嚼,导致消化不良。

因此,科学合理的颗粒度调控可以帮助动物更好地利用饲料,提高生产效益。

二、饲料颗粒度调控的方法1. 磨碎技术:磨碎是常用的降低饲料颗粒度的方法。

通过选用合适的磨碎设备和调整磨碎工艺参数,可以控制饲料的粒度大小。

不同的动物对颗粒大小的要求不同,因此在使用磨碎技术时需要根据动物种类和生长阶段确定合适的颗粒大小。

2. 添加剂调控:添加剂可以在饲料颗粒的制作过程中起到调控颗粒度的作用。

例如,可通过添加湿剂来提高饲料的可塑性,使其更容易成型;或者添加结合剂来增加饲料颗粒的稳定性,减少颗粒的破碎。

3. 控制温度和湿度:温度和湿度是影响饲料颗粒形成和颗粒度的重要因素。

在饲料制作过程中,通过控制温度和湿度可以调节饲料的可塑性和成型性,使得颗粒大小更加均匀。

三、饲料颗粒度调控在农业生产中的应用1. 猪饲料颗粒度调控:对猪饲料进行颗粒度调控可以提高饲料的消化率和利用率,减少饲料浪费。

同时,合适的颗粒度可以减少猪的挑食行为,提高饲料的摄入量和生长速度。

2. 鸡饲料颗粒度调控:鸡的胃肠道结构较为简单,对颗粒度的要求相对较低。

一般而言,鸡对颗粒大小的适应范围较宽。

通过合适的颗粒度调控,可以提高饲料的消化和吸收效率,减少饲料的浪费。

3. 反刍动物饲料颗粒度调控:反刍动物对饲料颗粒度的要求较高,颗粒过大或过小都会影响反刍的正常进行。

因此,在反刍动物饲料的生产中,需要根据不同动物的特点和生长阶段,调控合适的颗粒度,确保其充分利用饲料。