摩根六代高速线材工艺介绍

- 格式:ppt

- 大小:14.22 MB

- 文档页数:50

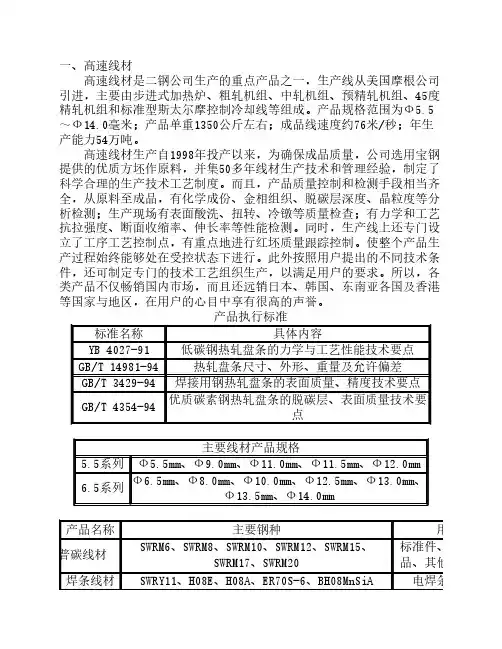

一、高速线材 高速线材是二钢公司生产的重点产品之一,生产线从美国摩根公司引进,主要由步进式加热炉、粗轧机组、中轧机组、预精轧机组、45度精轧机组和标准型斯太尔摩控制冷却线等组成。

产品规格范围为Ф5.5~Ф14.0毫米;产品单重1350公斤左右;成品线速度约76米/秒;年生产能力54万吨。

高速线材生产自1998年投产以来,为确保成品质量,公司选用宝钢提供的优质方坯作原料,并集50多年线材生产技术和管理经验,制定了科学合理的生产技术工艺制度。

而且,产品质量控制和检测手段相当齐全,从原料至成品,有化学成份、金相组织、脱碳层深度、晶粒度等分析检测;生产现场有表面酸洗、扭转、冷镦等质量检查;有力学和工艺抗拉强度、断面收缩率、伸长率等性能检测。

同时,生产线上还专门设立了工序工艺控制点,有重点地进行红坯质量跟踪控制。

使整个产品生产过程始终能够处在受控状态下进行。

此外按照用户提出的不同技术条件,还可制定专门的技术工艺组织生产,以满足用户的要求。

所以,各类产品不仅畅销国内市场,而且还远销日本、韩国、东南亚各国及香港等国家与地区,在用户的心目中享有很高的声誉。

1、普碳线材3、优质线材B、冷镦钢线材(单位%)C、机械结构钢线材(单位%)E、建筑钢筋用钢线材 (单位%)二、金属制品 二钢金属制品生产用优质盘条全部采用宝钢坯料,由引进的45度高速轧机轧制而成,具有原料和质量优势。

公司注重产品质量和新品种开发,现主要品种有几十个大类、上百个品种、规格,用途遍及国防、汽车、冶金、建筑、港口、矿业、农业、渔业、家电等生产和生活领域,部分产品远销美国、澳大利亚、加拿大、东南亚、香港等国家和地区,在国内外客户中享有较高的声誉。

其中,弹性针布钢丝、胎圈用钢丝、桑塔汽车软垫用镀锌钢丝、电梯钢丝绳、线接触钢丝绳、镀锌钢丝绳、镀锌钢绞线等都是国家银质奖和部、市优质产品。

在新的形势下,为了进一步满足国内外市场的新要求,公司不断加大资金投入,积极进行产品结构调整,先后从国外引进了高速拉丝机和捻股机,热处理生产线。

高线线材的一种,通常指用“高速无扭轧机”轧制的线材,常见的普通低碳钢无扭控冷、热轧盘条(ZBH4403-88)及优质碳素钢无扭控冷、热轧盘条(ZBH44002-88)。

高线的轧制速度在80-160米/秒,每根重量(盘重)在1.8-2.5吨,尺寸公差精度高(可达到0.02mm),在轧制过程中可通过调整工艺参数(特别是在冷却线上)来保证产品的不同要求。

高线与普线、半高线(准高线)的区别1、高线、普线与半高线的区别主要在于生产轧制速度与接头数量。

高线的轧制速度较高,通常在80-160米/秒,单盘内仅为单根切无接头,相较普线具有生产节奏快、盘重较大(最大盘重可达2500kg)、包装通常比较紧匝、漂亮。

2、普线是指用“普通轧机(一般是横列式复二重轧机)”轧制的盘条。

轧制速度20-60米/秒,每根重量(盘)在0.4-0.6吨(市场上见到的一般是三根六头为一大盘),在轧制过程中仅可通过冷却线上风冷或空冷来保证产品性能。

3、半高线为轧制速度处于两者之间,实际为质量较好的普线。

防止高线摩根精轧机辊箱进水的措施发表时间:[2007-11-20]作者:徐纪成石向阳编辑录入:优优摘要:在分析高线摩根精轧机辊箱密封结构和装配要求的基础上,得出辊箱进水原因是双唇圈的压紧量和O型圈尺寸不合适,同时提出了辊箱进水的检查方法和改进措施,改进后效果明显。

关键词:精轧机;辊箱;密封;润滑油1 前言高速线材生产过程中,由于受到温度、压力、摩擦等影响,冷却轧辊、导卫的高压水常会进人精轧机辊箱,导致精轧机稀油站的润滑油提前乳化变质,如不及时处理,最终可能导致润滑油产生不可逆转的变质而引发精轧机设备故障。

2 摩根精轧机辊箱密封的结构及要求华西钢铁有限公司高线厂的精轧机为摩根第5代机型。

生产中发现精轧机进水绝大部分是由于辊箱进水造成的,锥箱的进水相对易发现易解决,为此重点对辊箱的进水问题进行分析。

辊箱的密封由动密封和静密封两部分组成,动密封见图1中的双唇圈,轧辊的高速旋转及高压冷却水易将氧化铁皮等杂质带人抛油环与双唇圈之间,造成双唇圈磨损。

高线生产工艺及设备选用1.工艺流程说明1.1上料和加热热装:连铸坯由热送辊道送至热送跨内的旋转辊道,经转向后送至提升机上,提升机将钢坯提升至5.0m平台上的入炉辊道上。

不合格的钢坯在入炉辊道上由废坯剔除装置剔除,合格钢坯经测长后,由炉外和炉内辊道逐根送入步进梁式加热炉。

冷装:冷连铸坯在连铸车间冷却、存放。

按生产计划,用吊车将坯料吊至连铸车间的冷坯上料台架上,由热送辊道送至热跨内的旋转辊道,经转向后送至提升机上,提升机将钢坯提升至5.0m平台上的入炉辊道。

不合格的钢坯在入炉辊道上由废坯剔除装置剔除,合格钢坯经测长后,由炉外和炉内辊道逐根送入步进梁式加热炉加热。

钢坯在炉内加热至1000~1150℃出炉。

1.2轧制采用全连轧方式组织生产。

钢坯出炉后,经辊道将轧件送入由8架平立交替布置的短应力线二辊轧机组成的粗轧组进行轧制,轧件出粗扎机组经1#飞剪切头后,再进入由四架平立交替布置的短应力线二辊轧机组成的中轧机组继续轧制。

轧件出中轧机组由导管经侧活套器进入四架平立交替布置的悬臂辊环式预精轧机组,预精轧机组机架间设有立活套器,对轧件进行无张无扭轧制。

从预精轧机组轧出的轧件经中间水箱冷却,以保证进精轧机组所需的轧件温度,再经2#飞剪切头、侧活套进入无扭精轧机组。

1.3控制冷却线材自精轧机组出后,进入控制冷却线的水冷段,进行控制水冷,以控制合适的成圈温度和氧化铁皮的生铁量。

然后由夹送辊送入吐丝机吐丝圈,均匀分布到辊式散卷冷却运输机上,进行控制空冷。

冷却后的线环在集卷站收集成盘卷。

1.4精整盘卷经芯棒旋转翻平后由挂卷小车运至打捆跨挂到P/F运输机横钩上,在运输过程中继续进行冷却,同时进行外表质量、外形尺寸检查;取样;切头、切尾及修剪,经压紧打捆后运输至成品跨进行称重、标记、卸卷,再由吊车将盘卷吊至成品库,呈梯形堆放。

1.5废钢及氧化铁皮清除切头和碎断了的废轧件落至平台下废料筐,由叉车送至堆料场整理存方,由汽车运出。

1、线材生产的主要工艺装备手段:全连轧高速无扭线材轧机和控制冷却技术。

2、高速线材轧机:美国摩根公司的侧交45度;英国阿希洛公司的顶交45度;德国德马克公司的侧交15度/75度;意大利达涅利公司的平立交替高速线材轧机。

高速线材轧机的发展1.1线材轧机的发展与高速线材轧机的诞生A、横列式、半连续式、连续式、高速轧机B、二战结束时具有代表性的连续轧机:美国摩根公司为代表研制的精轧机组集体传动的二辊水平式轧机,德国施罗曼公司为代表研制的精轧机组单独驱动的平立交替式轧机,前者进行多线轧制时,椭圆轧件进入下一道必须扭转翻钢,最初为6架次,轧制速度为25.5m/s,当进一步提高速度是,首先受到进入精轧机活套的速度限制,当活套出口速度太高时甩尾、打结的故障频繁,后来改为8架次,速度提高到35m/s,活套入口速度则有14.1m/s降到13.8m/s,并且活套轧件的断面增大了,降低活套事故。

后者避免了扭转而且实现了单线轧制,但电机传动的速度精度低,不能控制在1%以内,达不到齿轮传动时相临轧机速比绝对不变的水平,结构高大,轧机高速运转震动大,速度不如前者,设备费用较前者贵近一倍,产品尺寸精度提高了20%,速度基本相同。

C、线材断面尺寸精度达到正负0.3mm时,若再提高精度对于低碳钢丝的拉拔就毫无意义了。

D、张力是造成线材同条尺寸差的主要原因之一。

轧件在未进入下一架之前,和后尾脱开前一架之后,头尾都建立不了张力,与中间有张力段比较头尾尺寸大。

理想的办法是无张力轧制,但在高速轧制的情况下,细小轧件的活套控制很难。

如采用微张力轧制再尽可能缩短轧机间距,则能将张力的危害减到最小。

实现微张力轧制必须提高传动精度,只有机组集体传动能达到这种要求。

1.2高速线材轧机的发展1.2.1高速线材轧机机型高速轧机:一般是最大轧制速度高于40m/s的轧机。

特点:高速、单线、无扭、微张力、组合结构、碳化钨辊环和自动化,产品特点是盘重大、精度高、质量好。

摩根高线生产线双臂芯棒制动系统改造作者:姚鹏来源:《中国科技博览》2014年第05期中图分类号:TG335 文章识别码:文章编号:[摘要]摩根高线生产线双臂芯棒制动系统由美国Stearns公司生产,执行机构动力由电磁线圈提供,由于制动系统加工精度高,因此执行机构轻微的磨损都会造成电磁线圈电流的升高,导致电磁线圈烧毁,影响车间生产。

为确保车间的稳定生产,这就需要考虑对制动系统进行改造,使用气动元件-气缸来代替电磁线圈带动执行机构运行,彻底解决电磁线圈易烧毁的问题。

[关键词]执行机构电磁线圈烧毁气缸一、双臂芯棒系统简介摩根公司高线生产线双臂芯棒位于集卷站尾部,主要作用是将成品线材由集卷筒转送到运卷小车上,其主要由电机、制动系统、减速机、芯棒等组成。

当处于垂直位置的芯棒集卷完毕后双臂芯棒通过驱动装置带动带齿轴承旋转,将芯棒由垂直位置旋转到水平位置,然后再通过运卷小车将成品线材由芯棒移送到P/F线上;原先处于水平位置的芯棒旋转至垂直位置收集成品线材,进行周期性运动。

二、双臂芯棒制动系统简介双臂芯棒为周期性运动,其运行过程为:启动-加速运行-匀速运行-减速运行-制动停止运行,其制动系统不仅在芯棒减速运行及制动停止运行时起作用,而且在双臂芯棒整个运行过程中都有作用,特别是当芯棒在运行过程中出现突然停电的情况时,可以及时对芯棒进行制动,确保双臂芯棒设备运行的安全及现场人员的安全,因此制动系统稳定运行对于双臂芯棒系统的稳定运行有着积极重要的作用。

三、问题的提出摩根公司高线生产线双臂芯棒制动系统为美国Stearns公司生产的,其在运行的过程中主要存在以下问题:1、执行机构棘轮装置磨损较快,造成电磁线圈寿命缩短。

此电机制动系统的执行机构运行是通过电磁线圈来实现的,而执行机构棘轮装置轻微的磨损都会造成线圈制动电流增加,电磁线圈烧损频繁。

2、执行机构磨损后无法修复。

因执行机构安装精度高所以在机构磨损后通过修复很难达到原来的精度。

高速线材生产工艺技术1. 简介高速线材是一种用于电子、通信和汽车等领域的特种线材。

它具有导电性能好、机械强度高、抗磨损和耐腐蚀性好等优点,因此在现代工业中广泛应用。

高速线材生产工艺技术是指生产高速线材所需的各种技术工艺和流程。

本文将介绍高速线材的生产工艺技术及其相关方面。

2. 原材料准备高速线材的主要成分是金属材料,一般采用铜、铝等导电性能好的金属。

在生产高速线材之前,需要准备好所需的原材料。

首先,选购高纯度的铜或铝材料。

然后,将原材料进行熔炼,通过熔炼、浇铸等步骤得到铜或铝坯料。

最后,对铜或铝坯料进行加工和成型,得到高速线材的母线。

3. 拉拔工艺拉拔工艺是高速线材生产过程中的核心步骤。

首先,将母线放入拉拔机中进行预拉拔,以减小截面积。

然后,将预拉拔后的母线进行多次拉拔工艺,逐渐降低截面积,提高线材的延展性和导电性。

拉拔工艺要求工艺参数的控制非常严格,包括拉拔速度、拉拔次数、拉拔温度等。

只有合理控制这些参数,才能得到高质量的高速线材。

4. 表面处理高速线材的表面处理是为了提高其导电性能和耐腐蚀性。

通常采用镀锡、镀银等方法进行线材的表面处理。

镀锡是将线材浸入锡溶液,使其表面形成一层锡层;镀银是将线材浸泡在银溶液中,形成一层银层。

表面处理能够提高线材的导电性能,并增强其抗氧化和耐腐蚀性能。

5. 绝缘处理高速线材的绝缘处理是为了避免线材之间的短路和电流泄漏。

一种常用的绝缘处理方法是在线材表面涂覆一层绝缘材料。

绝缘材料通常采用聚烯烃或聚氯乙烯等绝缘塑料,具有良好的绝缘性能和机械强度。

绝缘处理能够提高高速线材的安全性和稳定性,确保其在使用过程中不受外界干扰。

6. 成品检验在高速线材生产工艺技术中,成品检验是非常重要的环节。

通过成品检验,可以确保生产出来的高速线材符合相关标准和要求。

常见的成品检验项目包括线径、电阻、绝缘层厚度、外观质量等。

通过对这些项目的检测和测试,可以判断线材的质量是否合格。

对于不合格的线材,需要进行返工或废弃,以确保产品质量。

摩根六代高速线材工艺介绍一、主要特点:1.高产能:摩根六代高速线材工艺可以实现高速生产,大大提高了线材的生产效率。

相比传统工艺,摩根六代高速线材工艺可以实现2-3倍的产能提升。

2.整线高度:通过优化整个生产线的设计和工艺流程,摩根六代高速线材工艺可以实现线材的整线高度。

这可以有效地避免线材在生产过程中产生的扭曲和拉伸现象,提高线材的质量稳定性。

3.高精度:摩根六代高速线材工艺采用了先进的控制系统和测量技术,可以实现对线材直径、几何形状和表面质量的高精度控制。

这可以保证线材的尺寸和形状的一致性,提高线材的加工精度和表面质量。

4.节能环保:摩根六代高速线材工艺采用了先进的能源管理系统和节能设备,可以实现线材生产过程的节能和环保。

相比传统工艺,摩根六代高速线材工艺可以减少能源消耗和废弃物产生,降低了环境污染。

二、主要优势:1.提高生产效率:摩根六代高速线材工艺的高产能特点可以大大提高生产效率。

这对于大规模生产和高速生产的线材制造企业来说是非常重要的优势。

2.保证产品质量:摩根六代高速线材工艺的高精度控制和整线高度特点可以保证线材的质量稳定性和产品一致性。

这可以避免在生产过程中出现尺寸偏差和表面缺陷等质量问题。

3.降低生产成本:摩根六代高速线材工艺采用了节能设备和能源管理系统,可以降低生产过程中的能耗和生产成本。

这对于线材制造企业来说是非常重要的经济效益。

4.提高市场竞争力:摩根六代高速线材工艺的高产能、高品质和低成本特点可以提高企业的市场竞争力。

这可以使企业在激烈的市场竞争中占据优势地位,赢得更多的市场份额。

总之,摩根六代高速线材工艺是一种先进且具有高效、高质量、节能环保等优势的金属线材生产工艺。

它将为线材制造企业带来更大的发展空间和机遇,提升企业的生产效率和竞争力。

同时,摩根六代高速线材工艺也为我们的社会经济发展做出了重要的贡献。

美国摩根公司高速线材轧机操作与维护手册酒钢集团榆中钢铁有限责任公司二〇〇五年一月目录1.预精轧操作规程---------------------------------------------1-52.减定径机操作与维护规程---------------------------------6-29一减径机操作规程--------------------------------------6-12 二定径机维护规程-------------------------------------13-293.碎断剪操作与维护规程-----------------------------------29-234.切头分断剪操作与维护规程-----------------------------33-385.转辙器操作与维护规程-----------------------------------38-426.精轧机前水箱和导槽操作与维护规程-----------------43-457.精轧机操作与维护规程(缺)--------------------------8.斯太尔摩控冷辊道操作与维护规程--------------------46-489.集卷筒操作与维护规程-----------------------------------49-5110.吐丝机操作与维护规程---------------------------------52-5411.集卷板操作与维护规程---------------------------------55-5812.双臂芯轴操作与维护规程------------------------------58-5913.运卷小车操作与维护规程------------------------------60-6314.夹送辊操作与维护规程---------------------------------63-651.预精轧机操作说明目录手册的目的--------------------------------------------------------------------------------------------2 安全规程-----------------------------------------------------------------------------------------------3 介绍-----------------------------------------------------------------------------------------------------4 系统及部件--------------------------------------------------------------------------------------------41.0安全罩保护装置------------------------------------------------------------------------42.0轧机和轧辊------------------------------------------------------------------------------43.0导卫---------------------------------------------------------------------------------------44.0堆钢检测系统---------------------------------------------------------------------------55.0轧辊冷却水系统------------------------------------------------------------------------56.0连锁装置---------------------------------------------------------------------------------57.0轧辊辊缝传感器------------------------------------------------------------------------58.0热电偶------------------------------------------------------------------------------------6 标准操作-----------------------------------------------------------------------------------------------61.0辊环拆与安装------------------------------------------------------------------------------6辊环准备间责任-------------------------------------------------------------------------6液压安装及拆卸工具-------------------------------------------------------------------6清洁----------------------------------------------------------------------------------------6使用垫环----------------------------------------------------------------------------------72.0 辊缝的正确性---------------------------------------------------------------------------83.0辊缝标定和调整-------------------------------------------------------------------------94.0监视-----------------------------------------------------------------------------------------91、预精轧机操作说明手册的目的以下所描述的规程旨在建立起关于预精轧机(PFM)的操作,装配和调整的标准化原则。

摩根六代轧机工艺流程英文回答:The process flow of the Morgan sixth generation rolling mill is a complex and highly efficient operation that involves several stages. As a rolling mill operator, I am responsible for overseeing the entire process and ensuring its smooth operation. Let me walk you through the various steps involved in this process.1. Billet Preparation: The first step is to prepare the billets for rolling. The billets are heated in a furnace to a specific temperature, which makes them more malleable and easier to shape. This heating process is known as preheating.2. Reheating: Once the billets are preheated, they are transferred to the reheating furnace. Here, they are heated to the rolling temperature, which is usually around 1200°C. This temperature ensures that the billets are soft enoughto be rolled without cracking or breaking.3. Rolling: The heated billets are then passed through the rolling mill, where they are shaped and reduced in size. The rolling mill consists of a series of rollers that apply pressure to the billets, causing them to deform and change shape. The rollers can be adjusted to achieve the desired thickness and shape of the final product.4. Cooling: After the billets have been rolled, theyare cooled down to room temperature. This is done either by air cooling or by using water sprays. The cooling processis necessary to stabilize the metal and prevent it from warping or cracking.5. Finishing: Once the billets have been cooled, they undergo a series of finishing processes to improve their surface quality and dimensional accuracy. This may include processes such as straightening, cutting, and surface treatment.6. Inspection: Before the final product is shipped out,it undergoes a thorough inspection to ensure that it meets the required quality standards. This may involve visual inspection, dimensional checks, and non-destructive testing.7. Packaging and Shipping: Finally, the finishedproduct is packaged and prepared for shipment to the customer. This may involve wrapping, boxing, or palletizing the product, depending on its size and shape. The packaged products are then loaded onto trucks or containers for transportation.中文回答:摩根六代轧机的工艺流程非常复杂,但也非常高效。