海德汉指令介绍

- 格式:pptx

- 大小:1.08 MB

- 文档页数:25

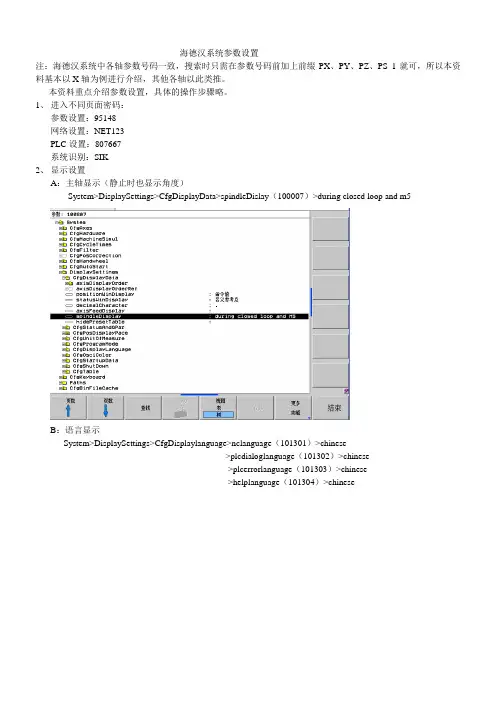

海德汉系统参数设置注:海德汉系统中各轴参数号码一致,搜索时只需在参数号码前加上前缀PX、PY、PZ、PS_1就可,所以本资料基本以X轴为例进行介绍,其他各轴以此类推。

本资料重点介绍参数设置,具体的操作步骤略。

1、进入不同页面密码:参数设置:95148网络设置:NET123PLC设置:807667系统识别:SIK2、显示设置A:主轴显示(静止时也显示角度)System>DisplaySettings>CfgDisplayData>spindleDislay(100007)>during closed loop and m5B:语言显示System>DisplaySettings>CfgDisplaylanguage>nclanguage(101301)>chinese>plcdialoglanguage(101302)>chinese>plcerrorlanguage(101303)>chinese>helplanguage(101304)>chinese3、机床模式System>CfgMachineSimul>simMode(100201)> FullOperation4、屏蔽轴在调试、维护机床时,如果某轴的电机未连接,这时需要将此轴屏蔽,以免误动作。

System>axes>physicalaxis>cfgaxis>axismode(x.300105)>notactive>Testmode(x.300106)>false(任意一个都可以)5、驱动及电机选型Axes>parametersets>px>cfgpowerstage(px.401201)>ampname>heidenhain-uec111(根据具体的驱动型号配置)>cfgservomotor(px.401301)>qsy130e-ecodyn(根据具体的电机型号配置)6、回参考点设置Axes>parametersets>px>cfgreferencing>refType(px.400401):是返回参考点的方式,直线进给轴选用Switch,changing Dir,即遇到回零挡块后反向寻找参考点;主轴选用without switch + on the fly>refPosition(零偏)(px.400403):参考点在机床坐标系中的位置;>refSwitchActive:参考点挡块生效时的电平值;>refFeedHigh:返回参考点挡块的速度;>refFeedLow:反向时寻找参考点时的速度;>refDirection:返回参考点挡块的方向。

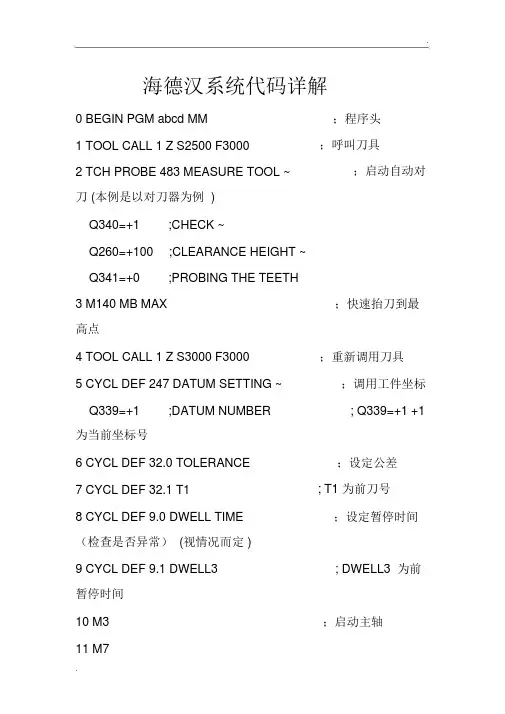

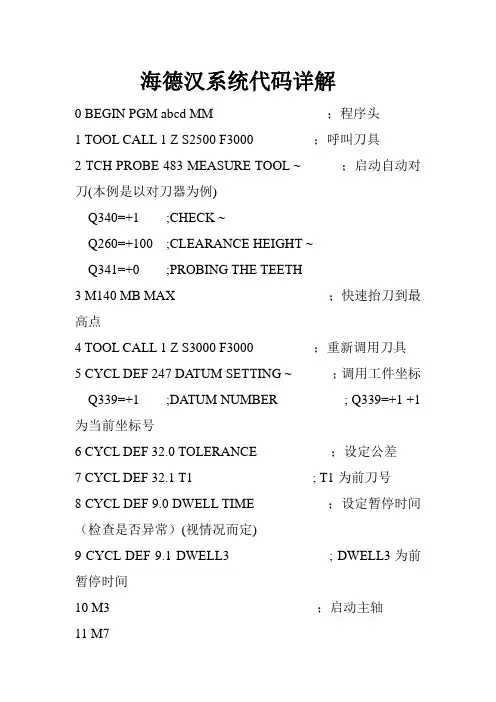

海德汉系统手工编程详解档海德汉系统手工编程详解档This manuscript was revised by the office on December 10, 2020.海德汉系统(米克朗机床)手工编程详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE ;设定公差7 CYCL DEF 32.1 T1 ; T1为前刀号8 CYCL DEF 9.0 DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF 9.1 DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

海德汉钻孔循环程序格式钻孔循环程序是石油钻井中常用的一种操作流程,用于完成井孔的钻进、取心、测试、固井等作业。

海德汉钻孔循环程序格式主要包括井底操作指令、岩心取样指令、岩性判断指令、循环泥浆配方指令等内容。

以下是一个关于海德汉钻孔循环程序格式的参考内容。

1. 井底操作指令:- 给井底通气:在开始钻孔之前,需要给井底通气,排除井筒内的气体,确保操作安全。

- 开启井底泵:将泥浆泵送到井底,在钻杆和井内形成流体循环。

- 开启钻杆锁定器:确保钻杆能够持续地下钻,并保持稳定。

- 开始下钻:根据井轨计划,开始进行钻井作业。

2. 岩心取样指令:- 停止钻进:当井钻到一定深度或者出现特定的地层时,需要停止钻进,并准备取岩心样品。

- 摩擦减小:停止钻进后,降低钻杆的旋转速度和钻进的下压力,以减小摩擦力,确保取心的顺利进行。

- 选取取样位置:根据地质学家的要求,确定取样位置,并确保取样的准确性和代表性。

- 取心:使用岩心工具,将地层的岩心样品取出来,并进行标记、记录。

3. 岩性判断指令:- 视觉判断:对取出的岩心样品进行目测,通过颜色、质地等特征进行初步岩性判断。

- 物理性质测量:采用测井仪器对岩心样品进行物理性质测量,如密度、孔隙度、含油含气等,从而进一步判断岩性。

- 泥浆分析:对岩心样品进行泥浆分析,了解泥浆过滤性能、封隔能力等,判断岩性是否适合进行固井操作。

4. 循环泥浆配方指令:- 配制新泥浆:根据当前地层情况、取心结果和固井要求,配制新泥浆,确保钻井过程中泥浆的性能和适用性。

- 更换泥浆:当遇到特殊地层或需要更换泥浆时,指示进行泥浆更换操作,并确保更换后的泥浆能够满足钻井要求。

- 检测泥浆性能:通过适当的检测手段,对泥浆的性能进行检测,如测定泥浆密度、粘度、固相含量等,确保泥浆的质量。

- 调整配方:根据泥浆检测结果,进行必要的调整,以保持泥浆的性能稳定。

通过以上几个方面的指令,海德汉钻孔循环程序能够有效地指导钻井作业并满足钻井要求。

1前言1.1TNC 426,TNC 430HEIDENHAIN TNC是一种面向生产车间的仿型控制器,使您能以一种便于使用的对话式编程语言,编制使机床准确加工运转的对话式程序。

TNC控制器可用于铣削、钻孔和镗削加工,也可用于加工中心。

TNC 426最多可控制五根轴;TNC 430最多可控制九根轴。

您也可在程序控制下改变主轴的角度位置。

一体化的硬盘能存储许多您所喜欢的程序,不论这些程序是脱机创建的还是数字化的。

为了能快速计算,随时随地都能在屏幕上调出袖珍计算器。

键盘和屏幕布局清晰合理,功能调用快捷,使用方便。

编程:HEIDENHAIN对话式和ISO格式HEIDENHAIN对话式编程是一种特别容易的程序写入方法,交互式的图形表示仿型编程的各个加工步骤。

如果某一张生产图纸没有标注NC适用的尺寸,HEIDENHAIN FK任意形状轮廓编程就会自动执行必要的计算。

工件的加工状况,无论是现在正在加工中还是在加工之前,都能用图形模拟显示。

在ISO编程格式或DNC模式中都由此功能。

当TNC在运行另一段程序时,您也可输入或测试一段程序。

兼容性TNC能执行所有写在TNC 150B及以后的HEIDENHAIN控制器上的零件程序。

21.2可视显示器和键盘可视显示器TNC显示器可使用CRT彩色显示器(BC120)或TFT液晶显示器(BF120)。

右上图为BC120的键盘和控制器,右中图为BF120的键盘和控制器。

屏幕端部当TNC接通电源时,屏幕端部显示选定的操作方式:左侧为加工方式,右侧为编程模式。

当前激活的模式显示在一个较大的方框中,在此方框中,同时也显示对话提示和TNC信息(如果没有,则仅显示图形)。

软键TNC底部一排软键表示辅助功能。

直接按下这些键,即可选用这些辅助功能。

紧接着软键行上面的行表示软键的编号,可以左右移动黑色光标调用。

被激话的软键行高亮显示。

软键选择键切换软键行设置屏幕布局用于转换加工和编程模式的移位键仅在BC120上的键屏幕退磁:为屏幕设置退出主菜单为屏幕设置选择主菜单:⏹在主菜单中:高亮显示部向下移动⏹在子菜单中:减小数值;图形向左或向下移动⏹在主菜单中:选择子菜单⏹在子菜单中:退出子菜单主菜单对话功能BRIGHTNESS 调节亮度CONTRAST 调节对比度H-POSITION 调节水平位置3主菜单对话功能V-POSITION 调节图形高度V-SIZE 调节图形高度SIDE-PIN 纠正桶型失真TRAPEZOID 纠正梯形失真ROTATION 纠正倾斜COLOR TEMP 调节色温R-GAIN 调节红色浓度B-GAIN 调节兰色浓度RECALL 无功能BC120对磁场和电噪声敏感,可能会使图形的位置和几何形状产生失真。

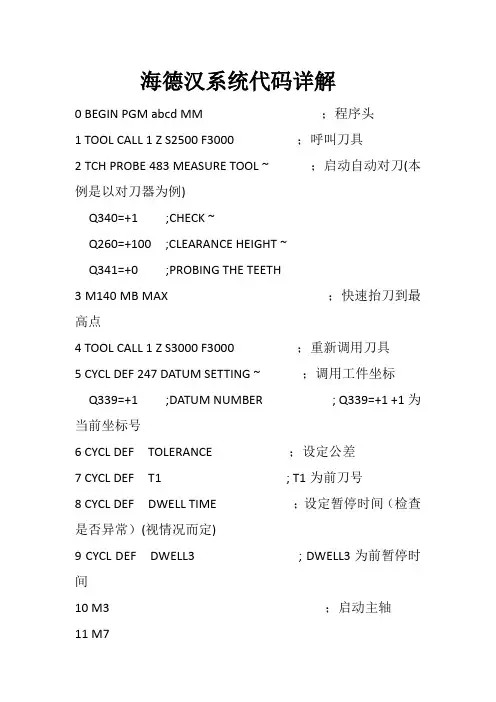

.海德汉系统代码详解0 BEGIN PGM abcd MM;程序头1 TOOL CALL 1 Z S2500 F3000;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~;启动自动对刀 (本例是以对刀器为例 )Q340=+1;CHECK ~Q260=+100;CLEARANCE HEIGHT ~Q341=+0;PROBING THE TEETH3 M140 MB MAX;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~;调用工件坐标Q339=+1;DATUM NUMBER; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE;设定公差7 CYCL DEF 32.1 T1; T1 为前刀号8 CYCL DEF 9.0 DWELL TIME;设定暂停时间(检查是否异常) (视情况而定 )9 CYCL DEF 9.1 DWELL3; DWELL3 为前暂停时间10 M3;启动主轴11 M712 L X+0 Y+0 F MAX; 直线快速移动13 L Z+014 LBL 1;循环程序头15L IZ-0.5 F500; I 为增量坐标16L X+10, F3000;直线进给17 CR X20, Y0, R5 DR+;圆弧进给 (DR+ 为逆时针方向进给 )18L X25,;直线进给19 CR X+30, Y+5 R5 DR+;圆弧进给20 L Y+10;直线进给21L X+37,5;直线进给22RND R2,5 F800; 倒圆角 (也相当走R角 )23L Y+20,;直线进给24CHF 2,5 F800; 倒斜角 (按照交点长度进行倒角 )25L X+30,;直线进给26L Y+25,;直线进给27CT X25, Y30, DR+; 与指定终点相切圆弧28L X+20,;直线进给29 CR X+10, Y30, R5 DR-;圆弧进给 (DR- 为顺时针方向进给 )30L X+5,;直线进给31CC X5, Y25,; 圆弧圆心32C X0, Y25, DR+; 圆弧终点坐标33 L Y+0;直线进给34CALL LBL 1 REP10; 循环程序尾(REP10 为循环次数 )34L Z5,0 F3000; 给了进给率 (防止的特殊情况下拉伤表面 )35 M140 MB MAX;快速抬刀到最高点36 M5; 停止主轴37 M9; 停止所用冷却38 STOP M30; 程序结束39END PGM abcd MM; 程序尾 (相当于我们 G 码"%")。

2手动操作和调整2.1电源接通,电源切断电源接通电源接通和移动到基准点在每台机床上可能有所不同,参考您的机床说明书。

接通控制器和机床的电源,TNC自动开始下列对话:存储器测试自动检查TNC存储器。

除此信息。

编译PLC程序自动编译TNC的PLC程序。

紧急停止电路的功能。

点:在每一轴时按下机床的START按钮,或者按任意顺序越过基准点:在行到基准点之前一直按住机床轴方向按钮。

现在TNC已为手动操作方式准备就绪。

☞如果移动机床轴才需要行到基准点。

如果您只是编写、编辑和试验程序,您可以在控制器电源接通以后立即选择编程和编辑模式或者试运行模式。

在手动操作方式中按PASS OVER REFERENCE(越过基准点)软键后即可行到基准点。

在倾斜的加工面中行程行到基准点在倾斜座标系中按下机床轴方向按钮可以移动到基准点。

在手动操作方式中必须激活“倾斜加工面功能”,参阅27页“激活手动倾斜”,TNC就增添相应的轴。

NC START按钮不起作用,按下此按钮可能会引起出错。

☝要确保倾斜加工面菜单中输入的角度和倾斜轴的实际角度相匹配。

电源切断为防止电源切断时数据丢失,您必须按下述使操作系统一步步停止工作:选择手动方式。

选择渐停功能,用YES软键再次确认。

当TNC在一叠加的窗口中显示“Now you can switch off theTNC”信息时,您才可以切断TNC的电源。

☞电源切断动作不准确,会使TNC 数据丢失。

2.2移动机床轴说明用机床轴方向按钮移动机床轴是机床固有的功能,在机床说明书中有详细的资料。

用机床轴方向按钮移动:选择手动操作方式。

按下并保持住机床轴方向按钮,直至您所要的机床轴开始移动。

连续移动机床轴:按下并保持住机床轴方向按钮,然后按下机床START按钮。

和要停止机床轴移动,按下STOP按钮。

利用这两个方法,您可以一次同时移动几根轴。

利用F软键,可以修改被移动轴的进给率,参见21页“主轴转速S,进给率F和辅助功能M”。

5编程:刀具5.1输入刀具相关数据进给率F进给率F是刀具中心移动的速度,单位为mm/分钟或英寸/分钟。

每一个轴的最大进给率可以是不同的,在机床参数中设置。

输入您可以在刀具调用程序行和每个定位程序行中输入进给率(参阅117页“用路径功能键建立程序行”)。

快速行程如果您要编制快速行程程序,输入F MAX。

要输入F MAX,在对话提示Feed rate(进给率)F=?出现在屏幕上以后即按下ENT键或者F MAX软键。

有效持续性按数字值输入的进给率在程序行执行到不同的进给率之前一直保持有效。

F MAX只有被编入程序行才起作用。

当有F MAX的程序行被执行以后,进给率即返回到之前最后一次设定的进给率数值。

在程序运行期间改变进给率在程序运行期间您可用进给率修调旋钮改变进给率。

主轴转速S在TOOL CALL程序行中主轴转速是按每分钟转数(rpm)输入的。

编程修改在零件程序中,您可以只输入主轴转速来修改TOOL CALL程序行中的主轴转速参数:编制刀具调用命令:按TOOLCALL键。

用NO ENT键忽略Toolnumber?(刀号)对话提问。

用NO ENT键忽略Workingspindle axis X/Y/Z ?(工作主轴轴线)对话提问。

在对话提问Spindle speed S=?(主轴转速)时输入新的主轴转速,用END键确认。

在程序运行时修改在程序运行期间您可用进给率修调旋钮改变主轴转速。

845.2刀具数据刀具补偿要求您通常是按工件图上的尺寸编制仿型路径程序的。

要使TNC能计算刀具中心路径,例如刀具补偿,您必须同时输入使用的每一把刀具的长度和半径。

刀具数据输入可以直接在零件程序中用TOOL DEF键输入或者在刀具表中单独输入。

在刀具表中,也可以输入指定刀具的附加数据。

在执行零件程序时,TNC会考虑输入的全部刀具数据。

刀号和刀具名称每一把刀具是根据编号来识别的,编号范围为0-254。

如果您正在用刀具表加工,您可以使用较大的编号,也可以输入每一把刀具的名称。

海德汉g71指令

海德汉G71指令是用于圆柱棒料外圆表面粗车、加工余量大、需要多次粗加工的情形。

其具体格式如下:

G71 U(Δd)R(e);

G71 P(ns)Q(nf)U(Δu)W(Δw)F S T ;

其中:

Δd—每次切削深度,半径值给定,不带符号,切削方向决定于AA方向,该值是模态值;

e—退刀量,半径值给定,不带符号,该值为模态值;

ns—指定精加工路线的第一个程序段段号;

nf—指定精加工路线的最后一个程序段段号;

Δu—X方向上的精加工余量,直径值指定;

Δw—Z方向上的精加工余量;

F、S、T—粗加工过程中的切削用量及使用刀具。

此外,当工件的形状复杂(如有台阶、锥度、圆弧等)时,如果使用基本插补指令或者固定循环指令,在计算粗车的坐标时,会非常复杂,而如果使用G71指令则变的简单多了,也更不容易出错。

以上内容仅供参考,如需了解更多信息,建议咨询专业技术人员或查阅海德汉公司的技术文档。

海德汉系统代码详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE ;设定公差7 CYCL DEF 32.1 T1 ; T1为前刀号8 CYCL DEF 9.0 DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF 9.1 DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

海德汉系统代码详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF 32.0 TOLERANCE ;设定公差7 CYCL DEF 32.1 T1 ; T1为前刀号8 CYCL DEF 9.0 DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF 9.1 DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

海德汉系统代码详解0 BEGIN PGM abcd MM ;程序头1 TOOL CALL 1 Z S2500 F3000 ;呼叫刀具2 TCH PROBE 483 MEASURE TOOL ~ ;启动自动对刀(本例是以对刀器为例)Q340=+1 ;CHECK ~Q260=+100 ;CLEARANCE HEIGHT ~Q341=+0 ;PROBING THE TEETH3 M140 MB MAX ;快速抬刀到最高点4 TOOL CALL 1 Z S3000 F3000 ;重新调用刀具5 CYCL DEF 247 DATUM SETTING ~ ;调用工件坐标Q339=+1 ;DATUM NUMBER ; Q339=+1 +1为当前坐标号6 CYCL DEF TOLERANCE ;设定公差7 CYCL DEF T1 ; T1为前刀号8 CYCL DEF DWELL TIME ;设定暂停时间(检查是否异常)(视情况而定)9 CYCL DEF DWELL3 ; DWELL3为前暂停时间10 M3 ;启动主轴11 M712 L X+0 Y+0 F MAX ; 直线快速移动13 L Z+014 LBL 1 ;循环程序头15 L IZ-0.5 F500 ;I为增量坐标16 L X+10, F3000 ;直线进给17 CR X20, Y0, R5 DR+ ;圆弧进给(DR+为逆时针方向进给)18 L X25, ;直线进给19 CR X+30, Y+5 R5 DR+ ;圆弧进给20 L Y+10 ;直线进给21 L X+37,5 ;直线进给22 RND R2,5 F800 ; 倒圆角(也相当走R角)23 L Y+20, ;直线进给24 CHF 2,5 F800 ; 倒斜角(按照交点长度进行倒角)25 L X+30, ;直线进给26 L Y+25, ;直线进给27 CT X25, Y30, DR+ ; 与指定终点相切圆弧28 L X+20, ;直线进给29 CR X+10, Y30, R5 DR- ;圆弧进给(DR-为顺时针方向进给)30 L X+5, ;直线进给31 CC X5, Y25, ; 圆弧圆心32 C X0, Y25, DR+ ; 圆弧终点坐标33 L Y+0 ;直线进给34 CALL LBL 1 REP10 ; 循环程序尾(REP10为循环次数)34 L Z5,0 F3000 ; 给了进给率(防止的特殊情况下拉伤表面)35 M140 MB MAX ;快速抬刀到最高点36 M5 ; 停止主轴37 M9 ; 停止所用冷却38 STOP M30 ; 程序结束39 END PGM abcd MM ; 程序尾(相当于我们G码"%")。

海德汉M代码海德漢⽴式機型標準M code指令說明和應⽤範例M00 程式停⽌ Programmed stop 指令說明:◆在執⾏⼀個包含M00的時候停⽌⾃動操作,若再按啟動鍵即可繼續執⾏下⾯的程式指令。

◆(程式停⽌之後會出現89 M00programmed stop alarm按CE鍵2次即可消除)應⽤範例:0 BEGIN PGM $MDI MM1 L X+0 Y+0 Z+0 FMAX M312 TOOL CALL3 Z S1000 FMAX3 L Z-100 FMAX4 L Z+0 FMAX M00 ------> 程式停⽌5 END PGM $MDI MMM01 選擇性停⽌ Conditional stop指令說明:◆此⼀指令之功能與M00相同;但可選擇停⽌或不停⽌。

應⽤範例:0 BEGIN PGM $MDI MM1 L X+0 Y+0 Z+0 FMAX M312 TOOL CALL3 Z S1000 FMAX3 L Z-100 FMAX4 L Z+0 FMAX M01 ------> 選擇性停⽌5 END PGM $MDI MMM02 程式結束 END program指令說明:◆⽤於程式結束。

應⽤範例:0 BEGIN PGM $MDI MM1 L X+0 Y+0 Z+0 FMAX M312 TOOL CALL3 Z S1000 FMAX3 L Z-100 FMAX4 L Z+0 FMAX M02 ------> 程式結束5 END PGM $MDI MMM03 主軸正轉 Spindle right cw on指令說明:◆需搭配S指令使⽤,也可執⾏於不同單節指令。

應⽤範例:0 BEGIN PGM $MDI MM1 L X+0 Y+0 Z+0 FMAX M312 TOOL CALL3 Z S1000 FMAX3 L X+200 Y-150 Z-200 FMAX M03 ------> 主軸正轉4 L Z+0 M55 M26 END PGM $MDI MMM04 主軸反轉開啟 spindle left ccw on 指令說明:0 BEGIN PGM $MDI MM ◆搭配S指令使⽤,也可執⾏於不同單節指令。

6-2海德汉中文使用说明书1256.4 仿型路径—直角座标路径功能的概述直线L 直线直线终点座标倒角:CHF 两条直线交点处倒角倒角边长圆心CC 刀具不移动圆心或极心座标圆C 围绕圆心CC 圆弧移动到圆弧终点圆弧终点座标,转动方向圆弧CR 确定半径的圆弧圆弧终点座标,圆弧半径,转动方向圆弧CT 和前后型面切线连接的圆弧移动圆弧终点座标圆角RND 和前后型面切线连接的圆弧移动修圆的圆角半径FK 自由编程和前一个型面任意连接的直线或者圆弧移动参阅144页“仿型路径—FK 自由仿型编程”126 直线L刀具沿着直线从当前位置移动到直线结束点,该直线的起始点为前一行程序的结束点。

直线结束点的座标必要时进一步输入:半径补偿RL/RR/R0 进给率F 辅助功能M NC 程序实例实际位置归零您也可用ACTUAL-POSITION-CAPTURE (实际位置归零)键建立直线程序行:在手动操作模式中,把刀具移动到您要归零的位置上。

屏幕显示切换到编程和编辑。

选定您要插入L 程序行位置的前一程序行。

按下实际位置归零键:TNC 用当前的实际位置的座标建立一行程序。

,在MOD 功能中,规定保存在L 程序行中的轴的数量(参阅398页“MOD 功能)。

在两条直线之间插入倒角CHF倒角功能可以使您切去两条直线交点处的尖角。

CHF前后的程序行必须是在同一个平面中的。

CHF前后的半径补偿必须相同。

内倒角必须足够大,以能容纳在用的刀具。

倒角边长:倒角长度必要时进一步输入:进给率F(只在CHF程序行中有效)。

NC程序行实例您不能用CHF程序行开始仿型。

倒角只能在加工面中。

尖角被修平,不作为轮廓的一部分。

CHF程序行中编程的进给率只对该程序行有效,在CHF程序行以后,原先编程的进给率恢复有效。

127圆角RND刀具在和前后两个仿型点相切的圆弧上移动。

修圆圆弧必须足够大以容纳刀具。

必要时进一步输入:进给率F(只对RND程序行有效)NC程序行实例前后两个仿型点的座标必须位于修圆的圆弧的平面中,如果您进行无半径补偿仿型加工,您必须编制加工面中的两个座标的程序。

海德汉系统(米克朗机床)手工编程详解0BEGIN PGM abcd MM;程序头1TOOL CALL1Z S2500F3000;呼叫刀具2TCH PROBE483MEASURE TOOL~;启动自动对刀(本例是以对刀器为例)Q340=+1CHECK~Q260=+100CLEARANCE HEIGHT~Q341=+0PROBING THE TEETH3M140MB MAX;快速抬刀到最高点4TOOL CALL1Z S3000F3000;重新调用刀具5CYCL DEF247DATUM SETTING~;调用工件坐标Q339=+1DATUM NUMBER Q339=+1+1为当前坐标号6CYCL DEF32.0TOLERANCE;设定公差7CYCL DEF32.1T1T1为前刀号8CYCL DEF9.0DWELL TIME;设定暂停时间(检查是否异常)(视情况而定)9CYCL DEF9.1DWELL3DWELL3为前暂停时间10M3;启动主轴11M712L X+0Y+0F MAX直线快速移动13L Z+014LBL1;循环程序头15L IZ-0.5F500;I为增量坐标16L X+10,F3000;直线进给17CR X20,Y0,R5DR+;圆弧进给(DR+为逆时针方向进给)18L X25,;直线进给19CR X+30,Y+5R5DR+;圆弧进给20L Y+10;直线进给21L X+37,5;直线进给22RND R2,5F800倒圆角(也相当走R角)23L Y+20,;直线进给24CHF2,5F800倒斜角(按照交点长度进行倒角)25L X+30,;直线进给26L Y+25,;直线进给27CT X25,Y30,DR+与指定终点相切圆弧28L X+20,;直线进给29CR X+10,Y30,R5DR-;圆弧进给(DR-为顺时针方向进给)30L X+5,;直线进给31CC X5,Y25,圆弧圆心32C X0,Y25,DR+圆弧终点坐标33L Y+0;直线进给34CALL LBL1REP10循环程序尾(REP10为循环次数)34L Z5,0F3000给了进给率(防止的特殊情况下拉伤表面)35M140MB MAX;快速抬刀到最高点36M5停止主轴37M9停止所用冷却38STOP M30程序结束39END PGM abcd MM程序尾(相当于我们G码"%")。

海德汉手动编程实例

摘要:

1.海德汉手动编程简介

2.海德汉手动编程的实例

3.海德汉手动编程的优点与不足

正文:

【海德汉手动编程简介】

海德汉手动编程是一种通过手动操作数控系统,实现对机床的控制的方式。

与自动编程相比,手动编程需要操作者具备一定的技术知识和经验,但具有更高的灵活性和针对性。

【海德汉手动编程的实例】

下面以一个简单的例子来说明海德汉手动编程的过程。

假设我们需要控制一台机床,加工一个直径为100mm,深度为20mm 的圆柱形孔。

首先,我们需要确定加工的初始位置。

这可以通过G90 指令来实现,G90 指令表示绝对编程,即以参考点为起点进行加工。

然后,我们需要编写加工孔的程序。

这可以通过G01 指令来实现,G01 指令表示直线插补,即以直线的方式进行加工。

我们可以设定孔的直径、深度和圆心位置,然后编写相应的G01 指令。

最后,我们需要编写程序的结束指令。

这可以通过M30 指令来实现,M30 指令表示程序结束。

【海德汉手动编程的优点与不足】

海德汉手动编程的优点主要体现在以下几个方面:

1.高度的灵活性:手动编程可以根据实际加工的需要,随时调整加工的参数和程序,从而实现对加工过程的精确控制。

2.高效的针对性:手动编程可以针对具体的加工任务,编写专门的加工程序,从而提高加工的效率和精度。

然而,手动编程也存在一些不足之处:

1.操作难度大:手动编程需要操作者具备一定的技术知识和经验,对于初学者来说,操作难度较大。

2.效率低下:相比于自动编程,手动编程的效率较低,需要花费更多的时间和精力来进行编程。