高标6号溶剂油加工工艺的改进

- 格式:pdf

- 大小:348.56 KB

- 文档页数:4

优化溶剂油系统工艺,增效降耗溶剂油系统是一种常见的工业生产系统,主要用于溶剂回收和再利用。

在实际工程应用中,优化溶剂油系统工艺可以显著提高生产效率,并降低能耗,降低生产成本。

本文将从以下几个方面探讨如何优化溶剂油系统工艺,增效降耗。

一、优化溶剂回收系统溶剂回收系统是溶剂油系统的核心部分,对其进行优化可以有效提高溶剂的回收率,降低能耗。

要合理设计溶剂油系统的结构,包括溶剂存储罐、回收设备、循环管道等,确保系统稳定运行。

优化溶剂回收过程中的操作参数,比如温度、压力、流量等,以提高溶剂回收率,减少溶剂损失。

可采用先进的溶剂回收设备和技术,如膜分离、蒸馏、浓缩等,以提高回收效率、降低能耗。

二、改善溶剂油系统的热能利用溶剂油系统往往需要大量的热能来完成溶剂回收和再利用过程。

改善热能利用是提高系统效率的关键。

一方面,要采用高效的热能回收技术,如余热利用装置、热交换器等,将系统中产生的热量充分利用,减少对外能源的依赖。

可优化热能利用方案,选择合适的加热方式和供热温度,以实现最佳的能量利用效果,降低系统能耗。

三、优化溶剂回收过程中的操作控制在溶剂回收过程中,操作控制是关键因素之一。

优化操作控制可以提高系统运行效率,降低能耗。

要对系统进行智能化改造,引入先进的自动控制系统和设备,实现对溶剂回收过程的精准控制。

需加强对操作人员的培训和管理,提高其对系统运行状态的监控和调控能力,以减少人为误操作对系统性能的影响。

四、加强对溶剂油系统的维护和管理溶剂油系统的正常运行和效率提高离不开对系统的维护和管理。

加强对系统的维护管理,可及时发现和排除系统故障,保障系统稳定运行。

要建立系统的日常巡检和定期维护制度,以延长设备的使用寿命,减少故障率。

还需加强对原材料和产品质量的监控和管理,确保溶剂油系统生产的产品符合质量要求。

以上几点是优化溶剂油系统工艺、增效降耗的一些方法和措施。

通过合理设计和结构优化、加强热能利用、优化操作控制和加强维护管理,可以提高系统的生产效率,降低系统的能耗,从而达到增效降耗的目的。

优化溶剂油系统工艺,增效降耗溶剂油是一种用于在石油化工行业中进行脱碳、制造沥青、切割和清洗等工艺的重要溶剂。

然而,使用溶剂油系统也存在一些问题,例如能源消耗、溶剂回收和再利用等方面的困难。

因此,优化溶剂油系统工艺是必要的,以确保高效率和低能耗的生产过程。

一、增加预加热器在溶剂油系统中,使用预加热器可以提高能源利用率。

通过将冷却的回收溶剂油回加热器进行热交换,可以在加热油的同时降低新鲜流入的溶剂油的温度。

这种方法可以减少对加热器提供的热量需求,从而减少工厂对燃气和电力的依赖,降低能耗和成本。

二、增加回收系统回收和再利用溶剂油是在优化溶剂油系统中最重要的一步。

通过精确测量和控制流量,可以避免温度过低的过程中产生低质量的废弃物。

退回的原料油可以通过再生过滤系统进行清洗,以去除杂质和沉淀。

回收溶剂油也可以作为新鲜溶剂油的补充,以减少成本和能源消耗。

三、优化蒸汽回收系统在溶剂油的生产过程中,一些热能会以蒸汽的形式产生。

蒸汽回收装置可以帮助利用这种热能,以降低工厂的能源成本。

在回收系统中,对蒸汽进行加压和转换,以产生电力或再次转化为热能供给溶剂油生产过程中的需求。

这种方法可以大大减少生产过程中的能源消耗和成本。

四、使用高效循环泵在溶剂油生产过程中,流量和压力通常需要精确控制,以确保生产过程的有效性。

使用标准泵的限制在于其流量范围通常是固定的,而使用高效率循环泵可以改善流量和压力的控制。

高效率循环泵使用变频器驱动,可通过调整电机的转速来调整流量。

这样可以确保流量和压力的准确控制,从而减少能耗和成本,并提高溶剂油的生产效率。

综上所述,通过在溶剂油系统中使用预加热器、回收系统、蒸汽回收系统和高效循环泵等优化措施,可以提高生产效率,降低能源消耗和成本,并减少废弃物的产生。

随着未来节能环保的大趋势,进一步优化溶剂油系统工艺将是不可或缺的生产方式。

上式中的x代表需要计算的食用植物油中残留6号有机溶剂的含量,代表6号溶剂在顶空瓶中的质量,代表整个试样的测定质量。

以上三个变量的单位分别取mg/kg、μg、g。

5 结果说明

本文所优化的顶空

定食用植物油中残留的

的方法,重点在于DK-3001B

进样器的平衡温度、时间等条件,这样可进一步确保6好溶剂中的

12等组分完全分离,通过外标法就可完成定量化分析,纠正了传统方法运用中容易出现标准偏差的问题,在质量分数为2~100 mg/kg的范围内能够实98%以上的回收率,测定效果良好。

6 结语

经过演示优化后的食用植物油残留溶剂测定方法,可实现高达

上的加标回收率,能满足工业生产环节的检测要求,整个方法操作简单且结果准确度高。

只有积极采用有效检测手段来掌握食用植物油中溶剂残留。

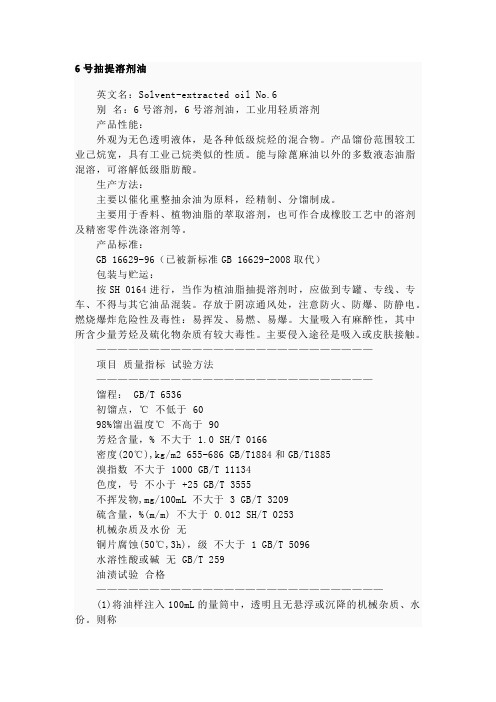

6号抽提溶剂油英文名:Solvent-extracted oil No.6别名:6号溶剂,6号溶剂油,工业用轻质溶剂产品性能:外观为无色透明液体,是各种低级烷烃的混合物。

产品馏份范围较工业己烷宽,具有工业己烷类似的性质。

能与除蓖麻油以外的多数液态油脂混溶,可溶解低级脂肪酸。

生产方法:主要以催化重整抽余油为原料,经精制、分馏制成。

主要用于香料、植物油脂的萃取溶剂,也可作合成橡胶工艺中的溶剂及精密零件洗涤溶剂等。

产品标准:GB 16629-96(已被新标准GB 16629-2008取代)包装与贮运:按SH 0164进行,当作为植油脂抽提溶剂时,应做到专罐、专线、专车、不得与其它油品混装。

存放于阴凉通风处,注意防火、防爆、防静电。

燃烧爆炸危险性及毒性:易挥发、易燃、易爆。

大量吸入有麻醉性,其中所含少量芳烃及硫化物杂质有较大毒性。

主要侵入途径是吸入或皮肤接触。

——————————————————————————项目质量指标试验方法——————————————————————————馏程: GB/T 6536初馏点,℃ 不低于 6098%馏出温度℃ 不高于 90芳烃含量,% 不大于 1.0 SH/T 0166密度(20℃),kg/m2 655-686 GB/T1884和GB/T1885溴指数不大于 1000 GB/T 11134色度,号不小于 +25 GB/T 3555不挥发物,mg/100mL 不大于 3 GB/T 3209硫含量,%(m/m) 不大于 0.012 SH/T 0253机械杂质及水份无铜片腐蚀(50℃,3h),级不大于 1 GB/T 5096水溶性酸或碱无 GB/T 259油渍试验合格———————————————————————————(1)将油样注入100mL的量筒中,透明且无悬浮或沉降的机械杂质、水份。

则称"无",反之则称"有"。

(2)油渍试验方法:将溶剂油蒸馏试验的残留物,用小滤纸入干净的试管或量筒中,用吸管取其滤液往干净的滤纸上滴3滴,在室温下(20℃±30℃)放置30min,如滤纸上没有油渍存在,即认为合格。

优化溶剂油系统工艺,增效降耗随着人们对环保的要求日益提高,溶剂油系统也需要不断的优化,以提高其能源效率和工作效率,减少能源和资源的浪费和消耗。

本文将介绍如何优化溶剂油系统的工艺,以达到增效降耗的目的。

一、优化溶剂选择在溶剂油系统中,溶剂的选择是至关重要的。

为了提高工作效率和环保性,应选择具有以下特点的溶剂:1.挥发性较低:挥发性较低的溶剂会减少挥发时造成的损失和危害,同时能够在系统中形成较为稳定的溶液。

2.极性合适:合适的极性能够使溶液的溶解度合适,加强反应速率,达到更好的成品质量。

3.稳定性高:稳定性高的溶剂能够减少在系统中的分解和变质,从而减少维护和清洁的需求。

二、溶剂回收在溶剂油系统中,溶剂的回收是十分重要的。

回收溶剂能够减少消耗和浪费,减少环境污染和能源消耗。

1.溶剂回收设备的优化:对溶剂回收设备如蒸馏塔、回收系统、分离器等设备进行优化升级,可以提高回收实效,进一步降低成本。

2.环保意识的提高:加强员工的环保意识,强化对溶剂回收的重要性宣传,提高员工的使用效率,减少剩余废弃物量。

三、减少能源损耗为了减少能源损耗和节约生产成本,我们可以通过以下的优化方式:1.加强维护和检修:对系统中的制冷设备、热交换器等进行定期的检修和维护,确保设备的效率和稳定性,减少能源的浪费。

2.加强控制:优化控制系统,增加可调范围,同时设置监控系统,对系统能耗作出及时调整。

四、操作优化在溶剂油系统的操作中,我们可以通过以下优化方式来提高效率:1.减少产品返工率:通过在溶剂的选择和回收中的优化,减少产品返工率,提高产品生产效率。

2.增加进料速率:提高进料速率可以增加生产效率,缩短生产周期。

3.提高操作工人的技能:通过加强操作工的技能和知识,提高操作效率和生产能力。

结论:通过对溶剂油系统的工艺优化,可以充分利用资源和能源,提高工作效率和产品质量,减少浪费和损耗。

我们应加强协调和合作,综合利用各种优化方式,实现生产效率和环保可持续发展的目标。

6号抽提溶剂油(石油醚)1 主题内容与适用范围本标准规定了由石油直馏馏分、铂重整抽余油或其他再加工生产的6号抽提溶剂油的技术条件。

本标准所属产品适用于植物油浸出工艺中作抽提溶剂用。

2 引用标准GB 259 石油产品水溶性酸及碱测定法GB 1884 石油和液体石油产品密度测定法(密度计法)GB 1885 石油计量换算表GB 3209 苯类产品蒸发残留量测定方法GB 3555 石油产品赛波特颜色测定法(赛波特比色计法)GB 4756 石油和液体石油产品取样法(手工法)GB 5096 石油产品铜片腐蚀试验法GB 6536 石油产品蒸馏测定法GB 11136 石油烃类澳指数测定法(电位滴定法)ZB E30 005 石油产品包装、贮运及交货验收规则ZB E30 007 重整原料油及生成油中C-C芳烃含量测定法(色谱法)SY 2506 轻质石油产品中总硫含量测定法(电量法)3 技术内容3.1 产品质量等级本标准所属产品按质量分为一级品和合格品二种等级。

3.2 技术要求注:1)将试样注入100mL的玻璃量筒中,溶液透明并无可见的悬浮和沉降的机械杂质及水时称“无”,反之则称“有”。

2)油渍试验方法:将溶剂油蒸馏试验的残留物,用小滤纸滤入干净的试管或量筒中,用吸管取其滤液往清洁滤纸上滴3滴,在室温下(20±3℃3)放置30min,如滤纸上没有油渍存在即认为合格。

3.3 安全要求本产品不允许含有四乙基铅。

4 标志、包装、运输和贮存标志、包装、贮存、运输及交货验收按ZB E30 005进行。

5 取样取样按GB 4756进行,取2L作为检验和留样用。

附加说明:本标准由中国石油化工总公司提出。

本标准由石油化工科学研究院技术归口。

本标准由兰州炼油化工总厂负责起草。

本标准主要起草人李荣熙。

本标准参照采用日本工业标准JIS K 2201-1980<<3号工业汽油(豆油抽提用汽油)>>中技术条件。

溶剂油产品优化探索作者:张大伟钟分丽余方燕杜侃来源:《中国化工贸易·上旬刊》2019年第12期摘要:通过馏程分析获得工艺模拟的虚拟组分,并应用HYSYS软件建立单塔多测线采出工艺分析溶剂油产品优化可行性。

确定轻烃深加工装置在不增加脱芳烃工艺或加氢工艺无法实现溶剂油产品的优化。

关键词:溶剂油;馏程;HYSYS;产品优化1 前言溶剂油的生产工艺通常分为切割馏分和精制两个过程。

切割馏分主要是将轻质直馏馏分切割成适当窄馏分,或将催化重整抽余油进行分馏。

各种溶剂油一般都是需要精制,精制包括脱芳烃、脱硫和脱色的关键和研究重点,同时要根据原料分割成合适的馏分,达到效益最大化。

2 溶剂油产品优化可行性分析2.1 溶剂油工艺描述某轻烃深加工装置采用伴生气轻烃及油田稳定轻烃为原料,脱除戊烷组分后,其余物料通过精馏、萃取精馏方式进行分离,分别得到植物油抽提溶剂、橡胶工业用溶剂油、稳定轻烃、稀释剂四种溶剂油产品及粗苯。

见图1。

2.2 溶剂油原料分析由于溶剂油原料组分复杂,通过色谱分析组分难度较大,且溶剂油产品一般均以馏程进行区分,因此通过馏程分析对溶剂油原料进行初步分析,分析结果见表1溶剂油原料馏程分析表。

表2为不同溶剂油的馏程及芳烃含量要求。

2.3 溶剂油产品优化可行性分析根据表1所得数据,应用HYSYS软件模拟获得溶剂油原料虚拟组分,并以此进行工艺建模,应用单塔多测线工艺分析溶剂油产品优化可行性。

模拟截图见图2。

分别对橡胶工业用溶剂油(120#油)、油漆及清洗用溶剂油(200#油)两种产品进行馏程及芳烃含量分析。

见图3、图4。

模拟结果表明,200#油产品芳烃含量较高无法满足质量要求。

分析原因,萃取精馏工艺中脱除了苯,原料中残余的芳烃主要为甲苯全部聚集到200#油中,其含量在25%左右,无法满足200#油最低要求的22%。

若要满足相应要求需要进一步脱甲苯或加氢精制。

3 結论通过单塔多测线工艺模拟及组分分析,由于甲苯含量较高,该轻烃深加工装置现有工艺无法生产合格的200#油。