大尺寸物体测量方法国内外研究现状

- 格式:doc

- 大小:26.50 KB

- 文档页数:3

大尺寸物体测量方法国内外研究现状随着现代工业的发展,对测量要求越来越高,尤其是大尺寸的目标测量,一般要求其测量范围大、测量精度高或者需要实现动态测量。

文章针对大尺寸物体的尺寸测量问题,研究了国内外的发展现状,对如今接触式测量和非接触式测量的技术做了简单介绍,较详尽地描述了非接触式测量中的视觉测量。

标签:大尺寸;尺寸测量;视觉测量1 概述由于经济的迅猛发展,现代化工业对大尺寸物体测量需求日益升高,例如铸造行业、钢铁企业、船舶与航天企业等,大尺寸物体的测量逐渐成为国内外研究的热点。

如今国内外较传统成熟的测量方法主要分为两类,接触式测量和非接触式测量。

主要包括计算机视觉测量技术、超声波测量、激光测量、室内全球定位系统等测量技术。

2 国内外研究现状首先接触式测量中,超声波测量中接触式测厚仪由主机和探头两部分组成,在被测物体内应用超声波脉冲的反射原理进行[1]。

该方法虽然成本较低但精度容易受影响,例如测量物体表面不光滑、环境温度偏高等都容易影响测量精度。

典型的接触式测量还有三坐标测量机,测量时测量机的测头接触被测工件,系统自动记录被测量点的三围坐标信息,进而根据多个空间点坐标信息计算出被测物体几何尺寸或者位置等[2]。

该方法虽然精度较高但满足不了实时性无法实现动态测量。

激光跟踪测量系统根据目镜返回的光束来实现动态测量目标的距离[3]。

该方法效率及成本都较高,并且激光也极易受周围大气温度等的影响。

非接触式测量有很多种,例如射线法、激光法、结构光测量法、视觉测量法、漏磁法等。

文献[4]应用了漏磁法,漏磁法对被测物体的材质要求较高,一般要求物体能够被磁化。

X射线本质上其实是一种电磁波,其对环境有较高的适应能力,文献[5]便将射线法应用于钢板尺寸的测量。

国外研究领域,法国Mensi公司生产的扫描仪可以轻松实现被测物的三维重构,Mensi S25利用了平面三角法[6]。

结构光三维测量方面如德国GOM公司的ATOS三维扫描仪为工业测量提供了一种非接触式的三维光学测量。

大尺寸精密测量技术及其应用分析摘要:伴随着数字化技术的不断发展,测量技术逐渐从以往的简单测量技术转变为多元化的数字化调查、分析和预测性技术,数字化测量技术是当代地理信息自动化、现代化、实时化的直接表现。

在各类型工程测量当中,大尺度精密测量技术的合理应用不仅可以提升测量工作的整体工作效率,还可以显著控制测量工作的人力资源投入程度,对于降低经济成本和提升人力投入使用价值有着明显的推动作用。

对此,本文详细分析大尺度精密测量技术及其应用。

关键词:大尺度;精密测量技术;应用引言伴随着我国科学技术不断发展,高精度的大型工业也处于快速发展阶段,尤其是在机械制造、船舶制造、航天航空制造等领域当中,其成品的尺寸也在不断的提高,同时复杂性也在不断增加,自动化的生产能力也显得越发重要,这也就需要对各种大型工业产品在制造过程中给予较高的精确度,甚至对于一些要求更为苛刻的产品必须给予动态性的质量检测。

大尺度精密测量技术主要是给予高效率、高精确程度的数字化测量系统为基础,例如激光跟踪仪、室内GPS等,再借助不同的数字化测量系统的测量原理、测量方式以及测量范围等,实现大幅度提升测量精准度以及测量效率的效果。

对此,探讨大尺寸精密测量技术及其应用具备显著意义。

1.大尺度精密测量技术大尺度精密测量技术在工程测量当中的应用的关键性技术相当多,但是无论是怎样的技术,其都是基于数字化测量系统为基础的。

目前,在工业领域当中能够普及使用的大尺度精密测量技术,主要有关节测量臂、三坐标测量机、激光跟踪仪、室内GPS、数字化摄影测量技术以及激光雷达等技术。

在上述的集中大尺度精密测量技术当中,三坐标测量机的测量优势在于精度高、通用性高以及效率高,缺陷在于便携性较弱,测量范围会因为工作台的大小而遭受限制;关节测量臂的测量优势在于便携性较好,自由程度较大,缺陷在于自动化程度较差,测量效率比较低;激光跟踪仪优势在于动态性能较好,测量范围广,便携性较好,缺陷在于单台使用时角度误差比较大,价格较为昂贵;室内GPS的测量优势在于全方位的测量忒单较好,缺陷在于需要多个基站配合使用,经济价格比较高;激光雷达的优势在于测量精度较高,分辨率比较好,但是缺陷在于预热时间比较长,测量的成本比较高;数字化摄影测量工作环境比较低,测量效率比较高,但是缺陷在于误差源比较多。

大型零部件几何尺寸测量技术现状及趋势摘要:大型零件的几何尺寸测量与控制是保证产品交付质量的基础,设备性能和产量的提高对几何尺寸测量的精度及效率提出了更高的要求。

关键词:大型零部件;几何尺寸;尺寸测量大尺寸测量技术的发展和载运执行技术的联合应用,为大型零部件的高精度、高效率测量提供了支撑。

然而,如何在现有技术的基础上构建一个能满足大型零件智能制造需求的测量系统,是现代制造企业面临的普遍问题。

基于此,本文对大型零部件几何尺寸的测量进行了详细的论述。

一、专用大尺寸测量系统专用大尺寸测量系统是利用现有的大尺寸测量技术及载运执行技术构建的,以满足复杂大型零件几何尺寸高效测量的需要。

载运执行技术的发展为大型零件的自动测量提供了一种有效的手段。

用于测量大型零件几何参数测量的执行机构或载运支撑系统,按其功能不同可分为三类:第一类是综合执行测量装置,主要采用高精度直线导轨或旋转轴承作为高精度直线或旋转导向手段,光栅尺作为测长手段,圆光栅或角度编码器作为测角手段,传感测头由电机驱动,载运到被测工件的测量工况位置。

同时采集传感测头、光栅尺或圆光栅数据,经建立的几何误差补偿模型,实现被测大型零件几何参数的高精度、高效率测量。

第二类是传感测量执行装置,用于根据测量范围、角度、稳定性等测量要求,将非接触式或接触式测量传感器载运到被测工况位置,进行高效测量。

传感测量执行装置本身不需高的定位精度,传感器空间位置由大尺寸测量设备独立获得,从而达到高效、可达、经济的测量目的。

第三类是大尺寸测量系统载运支撑装置,用于将测量仪器按计划载运到优化站位,实现站位优化,保证测量过程中支撑的稳定性。

典型代表是航空工业计量研究所研制的高空精测平台,有效提高了“嫦娥”探测器的精测效率。

专用大尺寸测量系统按其工作特点可分为固定测量系统、柔性测量系统。

专用测量系统主要针对大型零件生产测量的需求构建,一般采用执行测量一体化方案或大尺寸测量系统与传感测量执行装置的组合方案。

大尺寸几何量立体视觉测量方法分析摘要:科技的快速发展,为工业体系的的建设和发展注入了持久的活力,同时,相关产品的测量、质量方面的把关也越来越严格。

在各种产品之中,大尺寸工件的测量受到现有测量技术的限制较大,给测量工作造成了一定的困难。

目前,测量技术主要是针对外形尺寸较小的产品;在大尺寸产品的测量技术开发层面还未形成较为完成的体系。

但是,现代工业中定制件以及大尺寸工件越来越多,工业生产要求的提高要求大尺寸工件的测量精度也需要相应的提高,因此,亟需进行适应工业体系发展的大尺寸几何量的立体视觉测量技术的开发,以应对时代的需求。

文章简要的分析了当前测量技术的现状和存在的问题,就大尺寸几何量立体视觉测量实验的过程和结果进行了分析。

关键词:大尺寸;几何量;视觉测量方法1 测量方法综述随着社会的发展和工业体系的建设,现代制造业正朝着自动化、多元化、智能化、高效化、高质量的趋势发展,此外,现代工业还要求工业生产要更多的满足环保方面的要求。

工业体系自动化、多元化趋势的发展,导致非标件的应用越来越多,常规的检测工具和检测方法已经逐渐不能满足工件在测量方面的精度要求,导致当前质量检测工作遇到较多的困难。

为了提高测量技术,满足非标工件的测量需要,未来的测量工作需要在两个方面进行优化和巩固。

(1)小尺寸测量,主要指纳米级测量技术;(2)大尺寸测量,也是本文所研究的主要内容,主要是指工件的几何形状测量和几何尺寸测量等,工件几何尺寸较大,一般在几米到上百米的范围。

现代工程中,常常要求工件具有较高的组合质量以及安装要有较好的可操作性,避免大量零散工件的繁琐性组装,在一定程度上提高了大尺寸工件的应用范围,尤其是在汽车行业、船舶制造业、水利工程、航空航天工程以及机械制造行业等大型产品制造业,具有广泛的应用。

相较于传统的测量方法,大尺寸测量在测量环境、测量精度以及测量效率方面都具有不同的要求,传统的测量方式通常是针对二维平面中的计量尺寸的测量,量具一般分为普通量具和专用量具。

大尺寸测量关键技术研究在现代工业领域,基于空间坐标体系的大尺寸测量的应用范围越来越广泛,国内外对于大尺寸测量的技术也越来越紧迫,激光跟踪技术因为其测量精度高、测量范围广以及方便携带等优势,成为了大尺寸测量当中的先进技术,文章主要基于激光跟踪技术,研究大尺寸测量关键技术。

标签:大尺寸测量;激光跟踪;关键技术Abstract:In the field of modern industry,the application of large-scale measurement based on spatial coordinate system is more and more extensive,and the technology of large-scale measurement is becoming more and more urgent at home and abroad. Laser tracking technology has become an advanced technology in large scale measurement because of its high measurement accuracy,wide measurement range and easy to carry,etc. This paper is mainly based on laser tracking technology,and the key technology of large scale measurement is studied.Keywords:large scale measurement;laser tracking;key technology1 大尺寸测量系统设计方案设计1.1 大尺寸测量任务描述本文重点选取的是某个航天公司所属的某个型号中的一种航天产品当作是测量目标,实施大尺寸物件测量。

探析现代大尺寸空间测量方法发布时间:2022-12-06T02:28:56.829Z 来源:《福光技术》2022年23期作者:谭磊[导读] 在当前,我国科学技术快速发展,其中不同工业应用技术的发展革新与发展进步状态良好,为工业行业生产发展多坚定良好基础。

在工件生产与测量过程中,也需要结合创新技术提出更高要求,相比于普通工件操作难度更大。

广州广电计量检测股份有限公司广东广州 510000摘要:在当前,我国科学技术快速发展,其中不同工业应用技术的发展革新与发展进步状态良好,为工业行业生产发展多坚定良好基础。

在工件生产与测量过程中,也需要结合创新技术提出更高要求,相比于普通工件操作难度更大。

在针对大尺寸工件进行测量过程中,需要突破常规技术手段以及传统测量技术限制,深刻思考大尺寸空间测量方法,建立成熟的测量技术体系。

在本文中就主要讨论了传统工业生产中工件的常用测量方法,然后探析大尺寸几何量立体视觉测量实验技术方法,提高大尺寸空间测量工作水平。

关键词:现代大尺寸空间测量方法;工件;常用测量方法;立体视觉测量实验前言:当前,全球视觉因测量理论获得良好发展,同时还需要加强设备的质量水平,制定出有效的测量方法,做好立体视觉测量实验工作,能够将其优势充分发挥出来,做好各项优化工作。

再有,这种方式不仅能够降低成本,同时还能减少相应误差,能够在短时间内获取有效数据,结合相应的几何参数,将其测量效果有效表现出来[1]。

一、现代大尺寸空间测量的工件常用测量方法在工业生产过程中,全面提升生产质量,能够有效完成节能目标,积极开展相应的检测工作,确保检测工作提出相应严格要求。

在常规工件测量工作过程中,也需要结合研究方法分析多方面技术内容,保证小尺寸测量工作实施到位,例如可以采用到纳米测量技术[2]。

就大尺寸测量过程中,还需要结合表面形态测量与几何尺寸测量来分析被测量工件,优化测量尺寸(可从米到百米进行测量)。

在对工程安装过程进行简易性操作,确保多种形态技术应用优化,保证大型产品开发、装配、验收不同关键环节,保证检测作用充分发挥出来,在进行测量时需要将其尺寸有效测量出来,这样才能有效提升精准度[3]。

大尺寸几何量立体视觉测量方法研究随着现代科技的发展,立体视觉测量技术已经在很多领域得到了广泛的应用,其中大尺寸几何量的立体视觉测量尤为重要。

大尺寸几何量的立体视觉测量方法研究,对于工程测量、制造业和建筑行业等领域都具有重要的意义。

本文将探讨大尺寸几何量立体视觉测量方法的研究现状、存在的问题以及未来的发展方向。

立体视觉测量是通过多个摄像头同时观测同一目标,然后利用视差信息进行测量的一种技术。

在大尺寸几何量的测量中,常常需要考虑如何处理大范围内的复杂表面,以及如何准确地测量三维结构等问题。

目前,针对大尺寸几何量的立体视觉测量方法研究主要集中在以下几个方面:1. 三维点云数据采集与重构技术。

采用多个摄像头进行三维点云数据采集,然后通过三维重构算法将点云数据转化为三维模型,以实现对大尺寸物体的测量。

2. 视差计算与立体视觉测量精度提高技术。

通过对多个摄像头拍摄的图像进行处理,计算不同摄像头之间的视差,进而提高立体视觉测量的精度。

3. 多摄像头系统的设计与优化。

针对大尺寸几何量的特点,设计更加适合的多摄像头系统,并对其进行优化,以满足对复杂表面的测量需求。

二、存在的问题尽管在大尺寸几何量立体视觉测量方法研究中已经取得了一定的成果,但仍然存在一些问题亟待解决。

主要包括以下几个方面:1. 三维点云数据采集与重构技术的精度和效率有待提高。

在采集大尺寸物体的三维点云数据时,往往受到环境光线、物体表面材质等因素的影响,导致采集的数据不够精确。

在三维重构过程中,也存在一定的误差。

以上问题的存在,制约了大尺寸几何量立体视觉测量方法的进一步发展。

如何解决这些问题,提高立体视觉测量的精度和效率,成为了当前研究的关键。

三、未来的发展方向针对上述存在的问题,大尺寸几何量立体视觉测量方法的未来发展需要在以下几个方向上进行改进和完善:大尺寸几何量立体视觉测量方法的研究和发展具有重要的意义。

随着科技的进步和研究的不断深入,相信在不久的将来,大尺寸几何量的立体视觉测量技术将能够得到进一步的提高和完善,从而更好地满足实际应用的需求。

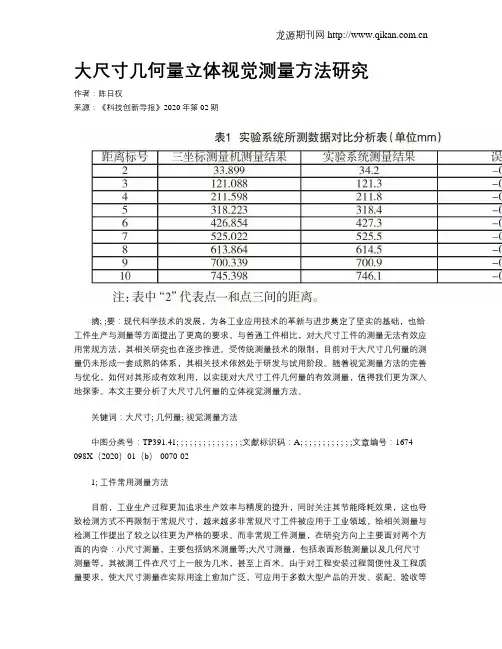

大尺寸几何量立体视觉测量方法研究作者:陈日权来源:《科技创新导报》2020年第02期摘; ;要:现代科学技术的发展,为各工业应用技术的革新与进步奠定了坚实的基础,也给工件生产与测量等方面提出了更高的要求。

与普通工件相比,对大尺寸工件的测量无法有效应用常规方法,其相关研究也在逐步推进。

受传统测量技术的限制,目前对于大尺寸几何量的测量仍未形成一套成熟的体系,其相关技术依然处于研发与试用阶段。

随着视觉测量方法的完善与优化,如何对其形成有效利用,以实现对大尺寸工件几何量的有效测量,值得我们更为深入地探索。

本文主要分析了大尺寸几何量的立体视觉测量方法。

关键词:大尺寸; 几何量; 视觉测量方法中图分类号:TP391.41; ; ; ; ; ; ; ; ; ; ; ; ; ; ;文獻标识码:A; ; ; ; ; ; ; ; ; ; ; ;文章编号:1674-098X(2020)01(b)-0070-021; 工件常用测量方法目前,工业生产过程更加追求生产效率与精度的提升,同时关注其节能降耗效果,这也导致检测方式不再限制于常规尺寸,越来越多非常规尺寸工件被应用于工业领域,给相关测量与检测工作提出了较之以往更为严格的要求。

而非常规工件测量,在研究方向上主要面对两个方面的内容:小尺寸测量,主要包括纳米测量等;大尺寸测量,包括表面形貌测量以及几何尺寸测量等,其被测工件在尺寸上一般为几米,甚至上百米。

由于对工程安装过程简便性及工程质量要求,使大尺寸测量在实际用途上愈加广泛,可应用于多数大型产品的开发、装配、验收等各关键环节,已经在车辆工程、船舶工程、水力工程、机械制造以及航天航空等多个领域得到了较为广泛的应用。

与常规测量相比,大尺寸测量不管是测量效率与精度方面,还是测量环境方面都有较大的差别,常规方法一般只针对特定平面当中的几何量加以测量处理,所使用的测量工具具有较强的专用性,相应量具组合的应用会对测量效率与精度形成一定限制,很难实现大尺寸工件测量对于高效率和高精度等方面的需求。

大尺寸几何量立体视觉测量方法研究1. 引言1.1 背景介绍在几何量测量领域,随着科学技术的不断发展,我们对于大尺寸几何量的测量需求也日益增加。

传统的几何量测量方法往往受限于设备精度、测量范围等因素,无法满足大尺寸几何量的测量要求。

研究开发一种适用于大尺寸几何量的立体视觉测量方法显得尤为重要。

大尺寸几何量的测量涉及到工程建筑、制造业、航空航天等许多领域。

而采用立体视觉测量方法可以脱离接触式测量的限制,实现对目标物体的快速、精准的测量。

通过立体视觉测量方法,不仅可以获取目标物体的三维空间信息,还可以实现对其形状、尺寸的全面分析。

本研究旨在探讨大尺寸几何量立体视觉测量方法,并通过实验验证其可行性和准确性。

通过本研究的开展,将为大尺寸几何量测量提供一种新的解决方案,推动相关领域的技术创新和进步。

1.2 研究意义大尺寸几何量立体视觉测量方法的研究意义在于能够解决传统测量方法无法满足大尺寸物体测量需求的问题。

随着工业制造和建筑领域对大尺寸物体的精准测量需求不断增加,传统测量方法已经不能满足高精度、高效率、非接触、自动化等要求。

开展大尺寸几何量立体视觉测量方法的研究具有重要意义。

立体视觉测量方法可以实现对大尺寸物体的快速、精确三维测量,不受物体表面材质和颜色的影响,能够更好地应用于工业制造中的质量控制、产品设计、数字化加工等方面。

立体视觉测量方法还能够提高测量效率,减少人力成本,提高工作安全性,对于提升工业生产效率具有显著作用。

通过对大尺寸几何量立体视觉测量方法的研究,不仅可以满足工业制造和建筑领域的实际需求,提高测量精度和效率,还可以推动数字化技术在各行业的广泛应用,促进科技进步和产业发展。

1.3 研究目的研究目的是为了探索和改进大尺寸几何量立体视觉测量方法,提高测量精度和效率。

通过深入研究现有方法的局限性和不足之处,我们的目的是寻找更加准确和可靠的测量方式,以满足多样化的工程和科学需求。

我们希望通过本研究的成果,为工程测量领域的发展贡献新的思路和方法,推动大尺寸几何量立体视觉测量技术的进步与应用。

大尺寸几何量立体视觉测量方法研究1. 引言1.1 研究背景目前,国内外学者已经在大尺寸几何量立体视觉测量方法方面展开了一系列的研究工作,但仍然存在一些问题待解决,比如光照条件对测量结果的影响、镜头畸变校正、多相机标定等方面的技术难题。

对于大尺寸几何量立体视觉测量方法的研究具有重要的理论意义和实际应用价值。

本文旨在对大尺寸几何量立体视觉测量方法进行深入研究,探讨其原理和应用,为完善该技术提供理论支撑和技术指导。

1.2 研究目的本研究旨在探讨大尺寸几何量立体视觉测量方法的有效性和可行性,从而为实际工程应用提供可靠的技术支持。

通过研究不同的立体视觉测量方法,分析其优缺点,并结合大尺寸几何量的特点,找到最适合的测量方法。

通过对影响因素的分析和研究,为改进测量方法和提高测量精度提供理论基础和技术支持。

该研究旨在解决目前大尺寸几何量测量中存在的问题和挑战,为工程实践提供更为准确和可靠的测量方案。

通过本研究,将为大尺寸几何量的测量技术提供新的思路和方法,促进相关领域的发展和进步。

1.3 研究意义通过对大尺寸几何量立体视觉测量方法的研究,不仅可以提升大型工件的测量精度和稳定性,还能够为工业制造领域的数字化转型提供重要支持。

该研究还可以促进传感器技术和计算机视觉技术的发展,推动测量技术向智能化、自动化方向发展。

研究大尺寸几何量立体视觉测量方法具有重要的实际意义和应用前景,对提高产品质量、促进工业升级、推动科技进步具有重要意义。

希望通过本文对其进行深入研究,为相关领域的发展提供有益的借鉴和启示。

2. 正文2.1 几何量测量方法概述几何量测量方法是通过对物体的形状、大小和位置进行测量来获取相关信息的技术手段。

在工程领域中,几何量测量方法被广泛应用于质量控制、产品设计、制造等领域。

几何量测量方法的基本原理是利用传感器测量物体的几何形状和空间位置,并将这些数据转化为数值或图形表示。

几何量测量方法可以分为接触式和非接触式两种类型。

大尺寸几何量立体视觉测量方法研究近年来,随着制造业对产品质量要求的提高,大尺寸几何量的立体视觉测量方法得到了广泛的研究和应用。

大尺寸几何量是指物体的尺寸较大,无法直接使用传统的二维测量方法进行测量的几何量。

汽车车身的曲面形状、建筑物的结构形态等都属于大尺寸几何量。

传统的大尺寸几何量测量方法主要依靠经验和手工测量,存在测量效率低、精度不高和不易重复等问题。

而立体视觉测量方法能够通过相机获取物体的三维信息,具有测量效率高、精度高和重复性好等优点,因此被广泛应用于大尺寸几何量的测量。

大尺寸几何量立体视觉测量方法的关键是获取物体的三维信息。

传统的立体视觉测量方法主要包括激光三角法、结构光法和立体视觉法。

激光三角法通过激光测量物体表面上的点,然后进行三角定位计算物体的三维坐标。

结构光法通过投影光条或光斑在物体上形成影线,然后通过影线的形状和位置计算物体的三维坐标。

立体视觉法通过多个相机同时观察物体,通过相机之间的视差计算物体的三维坐标。

传统的立体视觉测量方法在测量大尺寸几何量时存在一些问题。

由于大尺寸几何量的尺寸相对较大,需要使用较大的相机和激光设备,增加了系统的复杂性和成本。

由于大尺寸几何量的形状复杂,存在光线不均匀、表面反射等影响测量精度的因素。

传统的立体视觉测量方法对环境的要求较高,需要在特定的环境条件下进行测量,不便于实际应用。

针对以上问题,近年来研究者们提出了一些新的立体视觉测量方法。

利用计算机视觉和机器学习技术,可以实现对大尺寸几何量的自动识别和测量。

利用投影仪和相机等设备的智能化和便携化,可以实现对大尺寸几何量的远程测量和实时监控。

利用光学元件和传感器等技术的发展,可以实现对大尺寸几何量的高精度测量和形状重建。

大尺寸几何量立体视觉测量方法是一门重要的研究领域,具有广阔的应用前景。

通过不断改进和创新,可以提高大尺寸几何量的测量精度和效率,满足制造业对产品质量的要求。

大尺寸几何量立体视觉测量方法研究随着工业制造技术的发展,对于大尺寸几何量的测量需求日益增加。

而传统的测量方法通常受到尺寸限制或测量误差较大等问题的限制,在大尺寸几何量的测量中存在一定的困难。

研究大尺寸几何量立体视觉测量方法成为了一个重要的课题。

大尺寸几何量立体视觉测量方法是利用计算机视觉和图像处理技术,通过相机采集目标物体的图像信息,并分析处理这些图像信息,得到目标物体的几何量信息的一种测量方法。

以下是对大尺寸几何量立体视觉测量方法的研究的简要介绍。

大尺寸几何量立体视觉测量方法的关键步骤是相机标定。

相机标定是通过对相机内外参数的标定,将像素坐标系和实际世界坐标系进行对应,从而实现图像信息和实际世界几何信息的转换。

相机标定的主要过程包括相机标定板的设计、标定图像的采集、图像的处理和相机参数的计算等。

大尺寸几何量立体视觉测量方法涉及到图像匹配。

图像匹配是指对于不同视角下的图像,通过特征点的提取和匹配,将相对应的特征点进行对齐,以实现不同视角下图像的一致性。

图像匹配的常用算法有特征点匹配算法、区域匹配算法和基于模板匹配的算法等。

然后,大尺寸几何量立体视觉测量方法需要进行三维重建。

三维重建是根据匹配后的像素坐标,通过三维重建算法,计算出目标物体的三维坐标信息。

三维重建的主要方法包括三角测量法、体视法和基于体素的重建方法等。

大尺寸几何量立体视觉测量方法需要进行测量精度评定。

测量精度评定是对测量结果的准确性进行评定和分析,以验证测量方法的可行性和精度。

常用的测量精度评定方法包括重复测量法、比对法和与已知标准测量结果进行对比等。

总结一下,大尺寸几何量立体视觉测量方法是一种基于计算机视觉和图像处理技术的测量方法,可以实现对大尺寸几何量的测量。

该方法的关键步骤包括相机标定、图像匹配、三维重建和测量精度评定等。

在实际应用中,大尺寸几何量立体视觉测量方法具有测量范围广、测量速度快和非接触测量等优点,但同时也存在一些技术挑 challenges如相机标定误差、图像匹配精度等。

物体计数的国内外研究现状及对比【摘要】本文通过对国内外物体计数研究现状的对比分析,探讨了物体计数在认知心理学中的重要性。

国内研究主要集中在基于传统方法的实验设计和数据分析,国外研究则更加注重使用先进技术和统计方法。

在对比分析中发现,国内外研究存在一定的差距,需要加强交流与合作。

未来的研究方向可以探讨不同文化背景下物体计数的差异,以及物体计数与注意力、学习能力等认知功能的关系。

通过本文的研究,可以为物体计数研究的进一步发展提供借鉴和启示。

【关键词】物体计数、国内研究、国外研究、对比分析、研究方法、研究结果、启示、未来研究方向、结论总结1. 引言1.1 研究背景物体计数是一项重要的研究领域,在人类社会和科学研究中都有着广泛的应用。

随着技术的不断发展和进步,物体计数的研究也变得越来越重要。

在过去的几十年里,国内外都有许多学者对物体计数进行了深入的研究,积累了大量的有价值的成果。

研究背景中,物体计数的研究旨在解决实际问题中的物体数量统计和分析。

在社会科学领域,研究人员可以通过对物体数量的统计分析,了解人类活动和社会现象的规律,为政策制定和社会管理提供科学依据。

在自然科学领域,物体计数可以帮助研究人员更好地理解物质世界的规律,促进科学技术的发展和创新。

由于物体计数涉及到多个学科领域,如计算机视觉、机器学习、图像处理等,因此对物体计数的研究具有很强的跨学科性和应用性。

通过深入研究国内外物体计数的现状和对比分析,可以更好地了解该领域的研究动态和趋势,为未来的研究提供参考和借鉴。

1.2 研究意义物体计数是一项重要的研究领域,具有重要的理论和实际意义。

物体计数可以帮助人们了解物体数量的分布和变化规律,从而揭示自然界和社会生活中的特定规律。

物体计数可以应用于各种领域,如人口统计学、经济学、地理学等领域,为相关领域的研究和决策提供重要依据。

物体计数还可以用于图像处理、目标检测等计算机视觉领域,具有广泛的应用前景。

物体计数的研究意义在于推动基础理论的发展,促进相关领域的应用与发展,并为社会发展提供科学支持。

大尺寸几何量立体视觉测量方法研究引言随着科学技术的不断发展,立体视觉测量方法在工业领域和科学研究中的应用越来越广泛。

大尺寸几何量的立体视觉测量方法研究是近年来研究的一个热点领域。

大尺寸几何量的立体视觉测量方法主要用于对大型工业产品、建筑结构和地质地貌等进行高精度测量和三维重建,具有重要的应用价值。

本文将针对大尺寸几何量的立体视觉测量方法进行深入研究,总结目前的研究成果,并探讨未来的发展方向。

一、大尺寸几何量的立体视觉测量方法概述大尺寸几何量通常指的是在尺寸较大的范围内进行测量的对象,例如大型建筑物、机械设备、地质地貌等。

传统的几何量测量方法包括测量仪器和测量软件,但是在大尺寸几何量的测量过程中,存在许多挑战,例如测量精度要求高、测量范围广、测量环境复杂等。

而立体视觉测量方法则能够克服传统测量方法的一些困难,提供更加高效、精确的测量方案。

立体视觉测量方法是通过摄像机获取场景的立体信息,利用三角测量原理对物体进行测量和重建的一种技术。

目前,常用的立体视觉测量方法包括立体匹配、双目视觉、多目视觉等。

这些方法可以实现对大尺寸几何量的高精度测量和三维重建,广泛应用于机械制造、地质勘探、建筑测量等领域。

二、大尺寸几何量的立体视觉测量方法研究现状目前,国内外对大尺寸几何量的立体视觉测量方法进行了大量的研究,并取得了许多重要的成果。

主要体现在以下几个方面:1. 技术手段不断更新随着计算机视觉和图像处理技术的快速发展,立体视觉测量方法的技术手段也在不断更新。

三维点云技术、深度学习技术等的应用,使得大尺寸几何量的立体视觉测量方法在测量精度和效率上取得了显著的提升。

2. 理论研究不断深入在理论研究方面,学者们对大尺寸几何量的立体视觉测量方法进行了深入研究,提出了许多新的理论模型和算法。

这些理论研究为解决大尺寸几何量测量中的关键问题提供了重要的理论支撑。

3. 应用领域不断拓展在应用领域方面,大尺寸几何量的立体视觉测量方法得到了广泛的应用,包括航空航天、海洋工程、地质勘探、文物保护等领域。

工业大尺寸测量仪器的溯源现状及发展趋势马骊群1,2,王立鼎1,靳书元2,王继虎2,曹铁泽2(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024;2.中国一航北京长城计量测试技术研究所,北京100095) 摘 要:大型工业产品及装备制造的信息化和全球化需要高精度大尺寸测量仪器作计量保障。

本文介绍了现有工业大尺寸测量仪器的发展现状和应用特点,对现有的校准技术和溯源形式作了总结与分析,并展望了今后大尺寸测量仪器的溯源形式。

关键词:大尺寸;测量仪器;溯源;校准中图分类号:T B9;T H711 文献标识码:A 文章编号:1002-6061(2006)06-0001-05Traceability Status and Developing Trend of Industrial Large -scale Measuring InstrumentsM A L i-qun 1,2,W ANG L i-ding 1,JIN Shu-y uan 2,W ANG Ji-hu 2,CAO T ie-ze 2(1.Key Laboratory for Precis ion &Non -tr aditional M achinin g of M inistry of Edu cation ,Dalian University of T echnology,Dalian 116024,China; 2.Changch eng Institute of M etrology &M eas urem ent,Beijing 100095,China)Abstract :Mo re precision measuring inst ruments have been dev elo ped t o meet t he gl obalizat ion and inf orm atizat ion o f l ar ge-scale indust rial manufact ures.T he current sit uatio n and charact eristics o f larg e-scale measuring instr um ent s are present ed and t he m et hods of cal ibrat ion and tr aceabilit y are analy zed in br ief .T he devel opm ent tr end of tr aceabilit y fo r l ar ge -scal e measuring instr um ent s in t he f uture is also discussed .Key words :lar ge-scal e;measuring inst rument ;t raceabilit y ;cal ibrat ion收稿日期:2006-05-29作者简介:马骊群(1965-),女,高级工程师,博士研究生,主要从事几何量计量测试与校准工作,研究方向为精密机械加工与测试;王立鼎(1934-)男,教授,博士生导师,中科院院士。

大尺寸数字化测量技术的研究和比较作者:黄茜李春雷王长亮来源:《中国机械》2014年第02期摘要:本文介绍了各种先进的数字化测量系统的测量原理、测量范围、精度及其应用,并对各种测量系统作出了对比。

本研究为大尺寸测量选用数字化测量仪器提供了参考。

关键词:大尺寸数字化测量1.前言随着我国先进制造技术的发展,数字化测量技术已经广泛地应用在航天、航空、船舶制造等领域。

尤其是大尺寸测量系统已经逐渐应用到大尺寸工件的加工和装配过程中。

采用先进的数字化测量设备,通过计算机、传感器、数字控制等技术,完成对产品零部件的检测,将大幅度提高企业生产制造水平与效率。

2.数字化测量技术目前,针对大尺寸空间三维测量先进的数字化检测手段有激光雷达、室内IGPS、激光跟踪仪测量系统、三维激光扫描仪测量系统、手持光笔三坐标测量系统等。

这些测量设备因测量原理不同,测量手段和测量范围而不同。

2.1.激光雷达激光雷达测量系统是一种球坐标系的测量系统。

通过镜子指向测量目标来得出水平角和俯仰角,红外激光测出距离,将球坐标系转换成笛卡尔坐标(直角坐标系),转换出被测量点的X、Y、Z的坐标位置。

采用类似与微波雷达测距原理方式进行距离测量,是一种非接触性的测距设备。

它是由扫描头、扫描头支座、计算机、电源控制柜等组成。

其最大的优点是能够对于一些特殊材料如:复合材料、塑料、纤维等、软性材料、或超大尺寸无法接触的工件进行测量。

测量范围可达50m。

2.2.室内IGPS测量系统IGPS同样是基于三角定位法的测量技术。

它是由激光发射器、传感器以及传输系统组成。

由激光发射器发射出两个呈扇形的激光面,这两个激光扇面与垂直平面的夹角为30°和-30°,扇面的覆盖范围也为±30°。

当发射器的旋转激光头绕其轴线旋转,这两个光束在整个测量区域内扫描。

接收器接收到来自至少两个发射器发出的角度信息即:一个仰角、一个方位角信息,利用时间差和三角形原理计算得出空间位置。

大尺寸物体测量方法国内外研究现状

随着现代工业的发展,对测量要求越来越高,尤其是大尺寸的目标测量,一般要求其测量范围大、测量精度高或者需要实现动态测量。

文章针对大尺寸物体的尺寸测量问题,研究了国内外的发展现状,对如今接触式测量和非接触式测量的技术做了简单介绍,较详尽地描述了非接触式测量中的视觉测量。

标签:大尺寸;尺寸测量;视觉测量

1 概述

由于经济的迅猛发展,现代化工业对大尺寸物体测量需求日益升高,例如铸造行业、钢铁企业、船舶与航天企业等,大尺寸物体的测量逐渐成为国内外研究的热点。

如今国内外较传统成熟的测量方法主要分为两类,接触式测量和非接触式测量。

主要包括计算机视觉测量技术、超声波测量、激光测量、室内全球定位系统等测量技术。

2 国内外研究现状

首先接触式测量中,超声波测量中接触式测厚仪由主机和探头两部分组成,在被测物体内应用超声波脉冲的反射原理进行[1]。

该方法虽然成本较低但精度容易受影响,例如测量物体表面不光滑、环境温度偏高等都容易影响测量精度。

典型的接触式测量还有三坐标测量机,测量时测量机的测头接触被测工件,系统自动记录被测量点的三围坐标信息,进而根据多个空间点坐标信息计算出被测物体几何尺寸或者位置等[2]。

该方法虽然精度较高但满足不了实时性无法实现动态测量。

激光跟踪测量系统根据目镜返回的光束来实现动态测量目标的距离[3]。

该方法效率及成本都较高,并且激光也极易受周围大气温度等的影响。

非接触式测量有很多种,例如射线法、激光法、结构光测量法、视觉测量法、漏磁法等。

文献[4]应用了漏磁法,漏磁法对被测物体的材质要求较高,一般要求物体能够被磁化。

X射线本质上其实是一种电磁波,其对环境有较高的适应能力,文献[5]便将射线法应用于钢板尺寸的测量。

国外研究领域,法国Mensi公司生产的扫描仪可以轻松实现被测物的三维重构,Mensi S25利用了平面三角法[6]。

结构光三维测量方面如德国GOM公司的ATOS三维扫描仪为工业测量提供了一种非接触式的三维光学测量。

文献[7]基于结构光光栅投影,利用傅里叶变换轮廓测定法来实现三维物体形状的自动测量。

测厚仪器的研究方面如德国IMS 公司提供的X射线测厚仪是一种以X射线为载体的非接触式厚度测量系统,在未接触条件下对带钢的厚度完成测量,测量精度高达1‰。

并且在全世界第一次成功地把轧机的厚度测量和速度测量系统紧凑地装在一个测量框架上,厚度测量系统采用IMS公司单一通道X光测厚装置,速度测量采用VLM 200 SD 装置,在许多轧机上成功使用[8]。

CCD测宽方面如加拿大KELK公司的ACCUBAND系列测宽仪[9]性能较好,该仪表用两个线阵CCD的摄像头看带钢。

带钢的每个边缘都能被两个摄像头从不同的角度看到。

用带钢边缘在CCD阵列

上的图像和摄像头到测量区域的几何关系可以计算出两个边缘的横向和垂直方向的位置,进而得出带钢宽度。

除此之外,非接触式测量中视觉测量技术迅速发展和逐渐成熟,越来越普遍与受重视,它广泛应用在航天、工业、军事、医疗等各个行业。

计算机视觉指的是利用摄像机等各种成像系统来代替人眼和大脑,需要对获取的图像做进一步处理,对获取的目标进行识别等工作,最终使得计算机能够像人一样能够观察和识别各种物体。

典型的计算机视觉测量技术主要包括双目立体视觉、单目视觉以及基于结构光的视觉测量。

基于双目立体视觉的尺寸测量问题,对外形不规则的大尺寸物体测量十分有效,首先需要提取目标物体特征点,进一步特征点进行匹配,然后通过对三维点的重建来实现被测物体的尺寸测量[10]。

Shinichi Goto[11]等提出了结合双目立体视觉与运动视觉的一种三维测量方法,提高了三维视觉的测量精度。

单目视觉测量领域中,一个相机所拍摄的一张图像往往无法包含整个待测物体,此时需要多个摄像机拍摄多张图像,终究属于单目测量,但需要进一步将多副图像拼接为一副完整图像。

1965年计算机图形学创始人Ivan Suthutherland 最先提出了全景图像拼接这一课题。

文献[12]提出了基于投影的测量拼接方法,该方法利用基于随机抽样一致性算法,将不同区域的局部三维数据进行拼接,最终得到完整待测钢板的三围数据信息,进而测得物体尺寸。

文献[13]采用了一种基于坐标变换的拼接方法,将多幅有重叠部分的图像变换到同一坐标系下实现图像拼接,然后在拼接图像上提取待测目标特征进而对其尺寸加以测量。

参考文献

[1]杜裕平.超声波测厚义精确测量钢板厚度的方法[J].中国高新技术企业,2013,13:52-54.

[2]仇谷烽,余景池,等.接触式三坐标测量自由曲面轮廓的数据处理模型[J].光学精密工程,2013,21(11):2813-2819.

[3]马强,闫勇刚,等.激光跟踪测量系统校验及在三维测量中的应用[J].中国测试技术,2006,32(2):27-28.

[4]左建勇,颜国正,等.漏磁场法测量钢板厚度的研究[J].仪表技术与传感器,2003.

[5]彭帅军,王凯,等.射线检测技术在钢铁尺寸测量中的应用[J].无损检测,2007,29(11):679-681.

[6]李宗春,冯其强.Mensi激光扫描仪精度测试方法研究[J].信息工程大学测绘学院,2009,43.

[7]Mitsuo Takeda,Kazuhiro Mutoh. Fourier transform profilometry for the automatic measurement of 3-D object shapes[J]. Applied Optics. 1983,22(24):3977-3982.

[8]苏鸿英.德国IMS公司开发出来的轧制厚度和速度测量一体化的测量系统[J].有色金属,2002,9.

[9]ACCUBAND测宽仪C965-A和B型V6.0版用户手册[Z].

[10]全燕鸣,黎淑梅,等.基于双目视觉的工件尺寸在机三维测量[J].光学精密工程,2013,21(4):1054-1060.

[11]GOTO,Yamashita,Kawanishi,et. 3D environment measurement using binocular stereo and motion stereo by mobile robot with omnidirectional stereo camera. 2011 IEEE International Conference on Computer Vision Workshops,Barcelona,Spain,2011:296-303.

[12]史金龍,钱强,等.大尺度钢板的三维测量和拼接[J].光学精密工程,2014,22(5):1165-1170.

[13]陈海林,熊芝,等.大尺寸工件视觉测量中的图像拼接方法[J].计算机测量与控制,2015,23(2):523-525.

作者简介:韦飞云(1990,9-),女,汉,籍贯:河北沧州,硕士研究生,单位:沈阳理工大学信息科学与工程学院,计算机软件与理论专业,研究方向:图像处理与分析技术。