格构柱的施工要求有图片

- 格式:doc

- 大小:16.50 KB

- 文档页数:2

格构柱施工流程一、流程图二、各工序施工步骤2.1立柱桩成孔钻孔之前先测量放线,并报监理复核,经监理确认后应及时埋好十字护桩,以便后期复核桩位。

护筒直径较桩径略大100-200mm,护筒埋深不应小于1m,护筒高出地面30cm,护筒埋设过程中,利用护桩及时检查护筒中心是否与桩位中心一致,护筒埋设好后,护筒外回填粘土并压实。

桩身进入基底3.5m时,及时对护筒标高进行复核以确定最终孔深,达到设计孔深后,检查孔径、孔深、垂直度,并报质检员和监理工程师报验。

2.2格构柱下部钢筋笼制作钢筋应先除锈、调直,按照钢筋笼与格构柱大样图进行加工,钢筋笼主筋采用双面搭接焊,搭接长度5d,主筋接头应间隔错开,且间距大于35d,在同一截面上的接头率不得大于50%。

钢筋笼制作允许偏差为:主筋间距±10mm,箍筋间距±20mm,钢筋笼直径±10mm,长度±50mm。

2.3格构柱骨架制作格构柱主材料采用四根角钢(140*140*10mm),角钢之间采用辍板连接,辍板采用壁厚10mm钢板加工,辍板尺寸为360*300mm,,严格控制格构柱加工后的外尺寸,辍板间距800mm,每断面4块。

辍板与角钢接触位置均应满焊,格构柱插入灌注桩钢筋笼内3m,与钢筋笼可靠焊接,格构柱插入误差控制在±5cm,格构柱垂直误差不大于1/300基坑开挖深度。

格构柱顶和冠梁顶标高相同,格构柱及钢筋笼下放到位后用两根吊筋吊在护壁上,防止格构柱下沉。

2.4钢筋笼吊装钢筋笼制作完成后,采用吊车安装骨架,为防止钢筋笼起吊时不变形,起吊点应在骨架内焊接十字支撑,吊装采用两个掉电,分别设在骨架下部和骨架长度的中点到上三分之一点之间。

起吊时,先提第一点,使骨架稍微提起,再与第二吊点同时起吊,待骨架离地后,第一吊点停吊,继续提升第二吊点,随着第二吊点的不断提升,钢筋笼慢慢竖直,最终与地面垂直,并离地。

吊装完毕后,应检查钢筋笼是否有弯曲,当骨架进入孔口后,应将其扶正慢慢下放,严禁摆动碰撞孔壁。

格构柱施工工艺工法QB/ZTYJGYGF-DT-0109-2011第二工程有限公司马宏伟1 前言1.1工艺工法概况格构柱是一种压弯性能较好的构件,作为梁或支撑构件的支点。

地铁深基坑工程施工中当基坑跨度较大时,内支撑挠度较大,影响基坑安全。

为了减小跨度,降低支撑挠度的影响,常在支撑中部附近增加格构柱作为立柱,将基坑内支撑横担于立柱之间的钢梁(连梁或系梁)上。

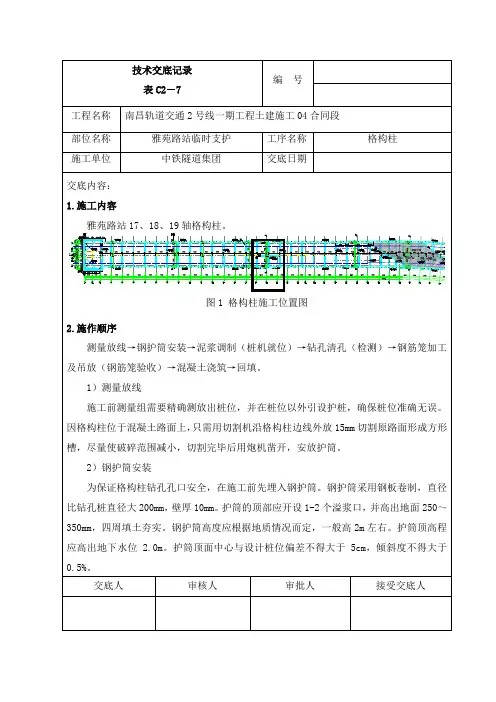

格构柱示意图见图1所示。

图1 格构柱示意图1.2工艺原理基坑开挖之前,在基坑内设置钢格构柱,通过钻机钻孔下放钢筋笼浇筑混凝土,钻孔灌注桩就是格构柱的基础,抗击偏心受力及其他侧向力,随着基坑开挖的进行露出格构柱,焊接纵连梁,通过U型筋等固定措施将支撑固定于纵连梁上,从而减小支撑的挠度变形,达到稳定支撑的目的。

2工艺工法特点该工法能够有效降低大跨度深基坑内支撑挠度变形,保证了基坑的稳定,并具有施工简单、施工速度快的特点。

3适用范围适用于围护结构跨度较大(一般超过20m)的深基坑内支撑工程,以减少支撑跨度,降低支撑挠度的影响,确保支撑稳定性。

4主要引用标准4.1《地下铁道工程施工及验收规范》(GB50299)4.2《钢结构设计规范》(GB50017)4.3《钢结构工程施工质量验收规范》(GB50205)4.4《建筑钢结构焊接技术规程》(JGJ81)4.5《建筑结构荷载规范》(GB50009)(2006年版)4.6《建筑地基基础设计规范》(GB50007)4.7《建筑桩基技术规范》(JGJ94)4.8《建筑地基基础施工质量验收规范》(GB50202)4.9《钢筋焊接及验收规程》(JGJ18)4.10《建筑机械使用安全技术规程》(JGJ33)5施工方法格构柱立柱采用槽钢或角钢与钢板等焊接而成,格构柱基础为钻孔灌注桩,桩顶面与基坑底同高,格构柱立柱插入钻孔桩钢筋笼内并与钢筋笼焊接,通过吊车吊放一并下放到孔内,浇筑混凝土,格构柱立柱锚固于钻孔灌注桩内。

基坑开挖过程中根据支撑位置,在格构柱立柱上焊接三角形钢板(牛腿)及钢梁(连梁或系梁),然后架设支撑,并通过2根U型螺栓(φ20钢筋)及三角形钢板将基坑内支撑固定于钢梁上。

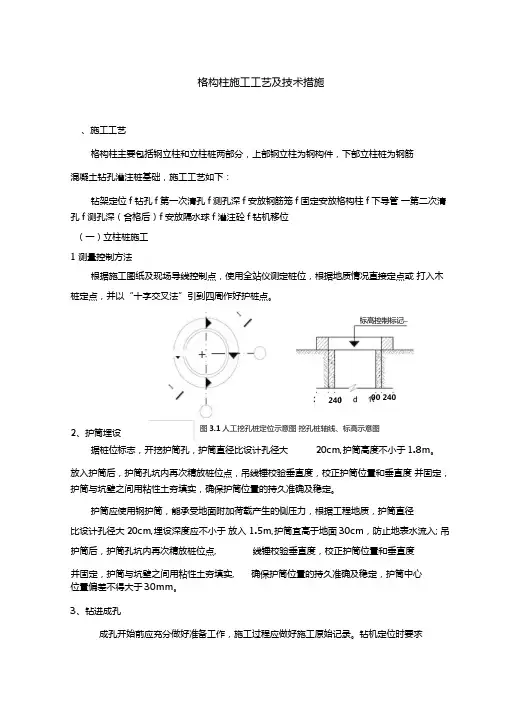

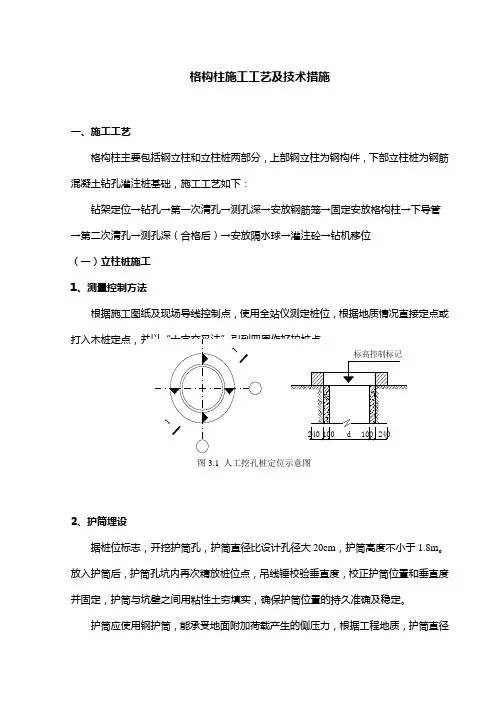

格构柱施工工艺及技术措施、施工工艺格构柱主要包括钢立柱和立柱桩两部分,上部钢立柱为钢构件,下部立柱桩为钢筋 混凝土钻孔灌注桩基础,施工工艺如下:钻架定位f 钻孔f 第一次清孔f 测孔深f 安放钢筋笼f 固定安放格构柱f 下导管 一第二次清孔f 测孔深(合格后)f 安放隔水球f 灌注砼f 钻机移位 (一)立柱桩施工 1测量控制方法根据施工图纸及现场导线控制点,使用全站仪测定桩位,根据地质情况直接定点或 打入木桩定点,并以“十字交叉法”引到四周作好护桩点。

据桩位标志,开挖护筒孔,护筒直径比设计孔径大 20cm,护筒高度不小于1.8m 。

放入护筒后,护筒孔坑内再次精放桩位点,吊线锤校验垂直度,校正护筒位置和垂直度 并固定,护筒与坑壁之间用粘性土夯填实,确保护筒位置的持久准确及稳定。

护筒应使用钢护筒,能承受地面附加荷载产生的侧压力,根据工程地质,护筒直径位置偏差不得大于30mm 。

3、钻进成孔成孔开始前应充分做好准备工作,施工过程应做好施工原始记录。

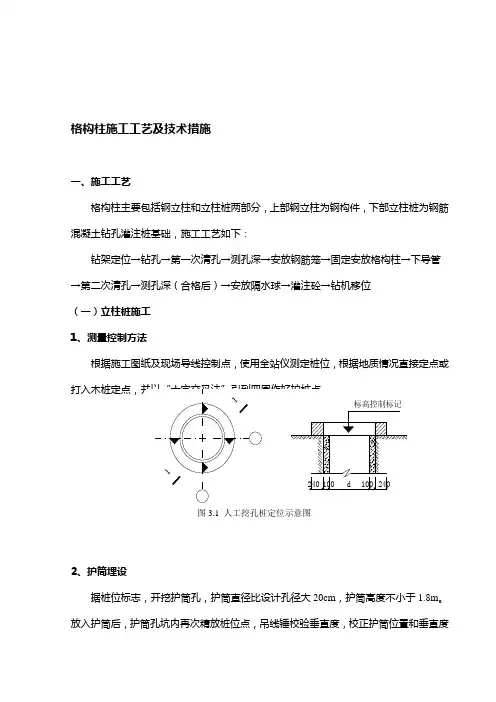

钻机定位时要求2、护筒埋设比设计孔径大20cm,埋设深度应不小于 放入护筒后,护筒孔坑内再次精放桩位点,1.5m,护筒宜高于地面30cm ,防止地表水流入; 吊线锤校验垂直度,校正护筒位置和垂直度 并固定,护筒与坑壁之间用粘性土夯填实, 确保护筒位置的持久准确及稳定,护筒中心标高控制标记+ 一24000 240图3.1人工挖孔桩定位示意图 挖孔桩轴线、标高示意图钻机安装稳固、周正、水平、安全可靠,确保在施工中不发生倾斜、移动。

保证钻塔滑轮槽缘、锤头中心和桩孔中心三者在同一铅垂线上,并且锤头中心与桩孔中心偏差不大于20mm,确保钻孔的垂直度与桩位偏差满足设计与规范要求。

护壁泥浆:根据本工程地质特点,注入口泥浆比重指标定为w 1.15,排放口泥浆比重指标为1.20〜1.30,泥浆采用自然土造浆。

开孔时,应低锤密击,如表土为软弱土层,可加粘土块夹小片石反复冲击造壁,孔内泥浆面应保持稳定。

格构柱施工工艺及技术措施一、施工工艺格构柱主要包括钢立柱和立柱桩两部分,上部钢立柱为钢构件,下部立柱桩为钢筋混凝土钻孔灌注桩基础,施工工艺如下:钻架定位→钻孔→第一次清孔→测孔深→安放钢筋笼→固定安放格构柱→下导管→第二次清孔→测孔深(合格后)→安放隔水球→灌注砼→钻机移位(一)立柱桩施工1、测量控制方法根据施工图纸及现场导线控制点,使用全站仪测定桩位,根据地质情况直接定点或2、护筒埋设据桩位标志,开挖护筒孔,护筒直径比设计孔径大20cm,护筒高度不小于1.8m。

放入护筒后,护筒孔坑内再次精放桩位点,吊线锤校验垂直度,校正护筒位置和垂直度并固定,护筒与坑壁之间用粘性土夯填实,确保护筒位置的持久准确及稳定。

护筒应使用钢护筒,能承受地面附加荷载产生的侧压力,根据工程地质,护筒直径比设计孔径大20cm,埋设深度应不小于1.5m,护筒宜高于地面30cm,防止地表水流入;放入护筒后,护筒孔坑内再次精放桩位点,吊线锤校验垂直度,校正护筒位置和垂直度并固定,护筒与坑壁之间用粘性土夯填实,确保护筒位置的持久准确及稳定,护筒中心位置偏差不得大于30mm。

3、钻进成孔成孔开始前应充分做好准备工作,施工过程应做好施工原始记录。

钻机定位时要求钻机安装稳固、周正、水平、安全可靠,确保在施工中不发生倾斜、移动。

保证钻塔滑轮槽缘、锤头中心和桩孔中心三者在同一铅垂线上,并且锤头中心与桩孔中心偏差不大于20mm,确保钻孔的垂直度与桩位偏差满足设计与规范要求。

护壁泥浆:根据本工程地质特点,注入口泥浆比重指标定为≤1.15,排放口泥浆比重指标为1.20~1.30,泥浆采用自然土造浆。

开孔时,应低锤密击,如表土为软弱土层,可加粘土块夹小片石反复冲击造壁,孔内泥浆面应保持稳定。

在各种不同的土层岩层中钻进时,其冲程按其参数进行。

每钻进深度4~5m验孔一次,在更换钻头前或容易缩孔处均应验孔。

本工程桩基持力层中风化,当孔深已达到设计要求时,应立即由质检员通知现场监理及勘察单位代表到场验孔并量测孔深,孔深偏差保证在±10cm以内。

3)泥浆调制格构柱桩采用泥浆护壁法成孔。

泥浆宜采用膨润土或高液限粘土造浆,各项指标根据地质情况进行配置,其参考配置如下:泥浆比重1.05~1.3;粘度:19~28s;含砂率≯4%;PH值应大于6.5;胶体率≮95%;失水率(ml/30min):14~20。

地层情况较差时可以掺入适量碳酸钠或烧碱等外加剂,以提高泥浆粘度和胶体率,保证泥浆自始至终达到性能稳定、沉淀极少、护壁效果好和成孔质量高的要求。

4)钻孔清孔钻机安装就位后,保证底座和顶端平稳,旋转钻机顶部的起吊滑轮缘、转盘中心和桩孔中心三者在同一铅垂线上,偏差不大于2cm。

钻机开钻之前,检查各项准备工作情况,包括主要机具、设备的检查、维修及其摆放的位置,确定无误后,方可开钻。

钻孔采用泥浆护壁,钻进过程中,孔内泥浆始终高出护筒底脚0.5m以上或地下水位 1.5~2.0m,并随时检查泥浆比重、粘度、胶体率、失水率和酸碱度,使之满足规范的要求。

开钻时,以低档慢速钻进,钻至护筒底部1.0m后,再以正常速度钻进。

在钻进过程中,应注意地层变化,对不同的土层,采用不同的钻进方法:在粘质土中钻进,由于泥浆粘性大,钻头所受阻力也大,易糊钻,宜选用尖底钻锥中等转速、大泵量、稀泥浆钻进;在砂类土或软土层钻进时,易坍孔,宜选用平底钻头,控制进尺,低挡慢速、大泵量、稠泥浆钻进;在卵石、砾石类土层中钻进时,因土层软硬不均,会引起钻头跳动,钻杆摆动加大和钻头偏斜等现象,易使钻机因超负荷而损坏,宜采用低档慢速、优质泥浆、大泵量的方法钻进。

钻孔作业连续进行,随时测定泥浆比重,并保持孔内泥浆面高度,防止塌孔。

钻孔桩桩径允许偏差为±50mm,孔位水平位移≤50mm,垂直度≤1/200L。

成孔后,对钻孔进行清理,泥浆比重不大于1.1,含砂率小于2%,黏度17~20s。

严禁采用加深钻孔深度方法代替清孔。

不采用加大孔深的方法来代替清孔。

5)钢筋笼加工及吊装钢筋笼尺寸及具体形状见附图。

钢立柱(格构柱)施工工艺

一、柱的施工的工艺流程

翻样——号料——k下料——►组装——k焊接——►矫正——k运输——►

拼接一安装一砼浇筑

二、操作工艺:

1、格构柱放样、号料:格按照设计要求进行施工。

切割前清理原材,预

留适当焊接收缩余量和切割余量,并尽可能节约材料。

2、格构柱组装、焊接:如格构柱长度大,不便于运输,格构柱采用分节

组装焊接。

保证格构柱的垂直度。

3、格构柱的吊装、运输和堆放:采用吊车吊装钢格构柱,吊装时要慢提

轻放。

4、格构柱安装定位:格构柱吊入桩孔后,与钢筋笼牢固焊接,钢筋笼主

筋与格构柱焊接要可靠、牢固,搭接长度按规范要求,焊接要求与工程桩的要求一致,必须满足规范要求。

三、质量要求:

1、原材料:格构柱的角钢、钢板严格按照图纸及规范要求进行采购,必

须要有出厂合格证明及检测报告。

2、焊接要求:格构柱焊接要求较高,焊缝表面应均匀、平滑,无折

皱间断和未满焊,并与基本金属平缓连接,严禁有裂纹、夹渣、焊瘤、烧穿、弧坑、针状气孔和熔合性飞溅等缺陷。

3、安装的质量要点:为确保钢柱的垂直度,安装时要对格构柱的垂直度

进行监控,钢柱要和钢筋笼有可靠的连接(见图),砼灌注

桩施工工艺下导管进行柱桩砼灌注,砼灌注标高符合图纸要求

钢立柱和钢筋笼的固定

立柱桩节点大样

":畅600

.u -indBtiiao

二

如祈■遐

£

.

较

_

-

-

醺11

a

芳.|上無葩号钢立柱吊装。

构造柱施⼯⼯艺标准化图册,这效果图杠杠的!⼯艺流程

⼯艺要点

A.清理清扫楼地⾯,找出主体结构施⼯时所标注的轴线和控制线,弹出墙体边线、辅助控制线

和构造柱定位线。

B.根据构造柱定位线调整好⽴筋位置,如⽴筋偏移量较⼤可采取化学植筋,植筋满⾜有关规范

要求。

C.按设计及规范要求留设马⽛槎和拉结筋,马⽛槎应先退后进,出槎60mm,每道马⽛槎⾼度不

宜超过300mm。

D.验收前清理砌筑时散落在柱脚和积灰台的灰浆,在柱与墙交接处粘贴海绵胶条;做好⾃检后

请监理验收,并记录备案。

E.模板⾄少⼋成新,⽆脱⽪、散边;⽀模前清理模板⾯并涂刷脱模剂;采⽤对拉螺杆固定,对

拉松紧合适,不得在墙上留洞或穿孔。

F.浇筑前需湿润模板和柱边砌体,浇筑时采⽤⼈⼯喂料⼩型电动振捣器分层(300mm)振捣,不得

采⽤其他简易振捣⽅式代替。

G.严格控制松模和拆模时间,避免松模、拆模过早损坏构造柱表⾯,致使柱⿇⾯,宜在浇筑2天

后拆模,期间带模养护。

H.以粗⾻料不松动(浇筑后3-5天)后凿除浇筑斜⼝,凿除后⽤⼿持磨光机磨平;海绵胶条⽤灰铲

⼲净清除。

成品效果

构造柱砼密实,表⾯平整光洁;马⽛槎与砌体咬合紧密,⽆孔洞、⽆蜂窝,⽆漏浆、⽆墙⾯污

染。

构造柱⽀模⽤海绵胶条清理⼲净⽆残留;浇筑⼝凿除细致、打磨到位,表⾯平整⽆粗⾻料凹

坑。

【申明】⽂章来源:公众微信,⽆法追踪作者,版权归作者所有,不代表本微信观点。

如有侵

权,请联系我们及时删除。

格构柱施工工艺及技术措施一、施工工艺格构柱主要包括钢立柱和立柱桩两部分,上部钢立柱为钢构件,下部立柱桩为钢筋混凝土钻孔灌注桩基础,施工工艺如下:钻架定位→钻孔→第一次清孔→测孔深→安放钢筋笼→固定安放格构柱→下导管→第二次清孔→测孔深(合格后)→安放隔水球→灌注砼→钻机移位(一)立柱桩施工1、测量控制方法根据施工图纸及现场导线控制点,使用全站仪测定桩位,根据地质情况直接定点或2、护筒埋设据桩位标志,开挖护筒孔,护筒直径比设计孔径大20cm,护筒高度不小于1.8m。

放入护筒后,护筒孔坑内再次精放桩位点,吊线锤校验垂直度,校正护筒位置和垂直度并固定,护筒与坑壁之间用粘性土夯填实,确保护筒位置的持久准确及稳定。

护筒应使用钢护筒,能承受地面附加荷载产生的侧压力,根据工程地质,护筒直径比设计孔径大20cm,埋设深度应不小于1.5m,护筒宜高于地面30cm,防止地表水流入;放入护筒后,护筒孔坑内再次精放桩位点,吊线锤校验垂直度,校正护筒位置和垂直度并固定,护筒与坑壁之间用粘性土夯填实,确保护筒位置的持久准确及稳定,护筒中心位置偏差不得大于30mm。

3、钻进成孔成孔开始前应充分做好准备工作,施工过程应做好施工原始记录。

钻机定位时要求钻机安装稳固、周正、水平、安全可靠,确保在施工中不发生倾斜、移动。

保证钻塔滑轮槽缘、锤头中心和桩孔中心三者在同一铅垂线上,并且锤头中心与桩孔中心偏差不大于20mm,确保钻孔的垂直度与桩位偏差满足设计与规范要求。

护壁泥浆:根据本工程地质特点,注入口泥浆比重指标定为≤1.15,排放口泥浆比重指标为1.20~1.30,泥浆采用自然土造浆。

开孔时,应低锤密击,如表土为软弱土层,可加粘土块夹小片石反复冲击造壁,孔内泥浆面应保持稳定。

在各种不同的土层岩层中钻进时,其冲程按其参数进行。

每钻进深度4~5m验孔一次,在更换钻头前或容易缩孔处均应验孔。

本工程桩基持力层中风化,当孔深已达到设计要求时,应立即由质检员通知现场监理及勘察单位代表到场验孔并量测孔深,孔深偏差保证在±10cm以内。

格构柱施工工艺格构柱施工工艺格构柱是一种压弯性能较好的构件,作为梁或支撑构件的支点。

在地铁深基坑工程施工中,当基坑跨度较大时,内支撑挠度较大,影响基坑安全。

为了减小跨度,降低支撑挠度的影响,常在支撑中部附近增加格构柱作为立柱,将基坑内支撑横担于立柱之间的钢梁(连梁或系梁)上。

该工法能够有效降低大跨度深基坑内支撑挠度变形,保证了基坑的稳定,并具有施工简单、施工速度快的特点。

适用于围护结构跨度较大(一般超过20m)的深基坑内支撑工程,以减少支撑跨度,降低支撑挠度的影响,确保支撑稳定性。

施工过程中,先在基坑内设置钢格构柱,通过钻孔下放钢筋笼浇筑混凝土,钻孔灌注桩就是格构柱的基础,抗击偏心受力及其他侧向力。

随着基坑开挖的进行露出格构柱,焊接纵连梁,通过U型筋等固定措施将支撑固定于纵连梁上,从而减小支撑的挠度变形,达到稳定支撑的目的。

施工方法是采用槽钢或角钢与钢板等焊接而成的格构柱立柱,格构柱基础为钻孔灌注桩。

基坑开挖过程中根据支撑位置,在格构柱立柱上焊接三角形钢板(牛腿)及钢梁(连梁或系梁),然后架设支撑,并通过2根U型螺栓及三角形钢板将基坑内支撑固定于钢梁上。

该工艺的施工需要遵循相关标准,如《地下铁道工程施工及验收规范》(GB)、《钢结构设计规范》(GB)、《钢结构工程施工质量验收规范》(GB)、《建筑钢结构焊接技术规程》(81)等。

施工前需先进行定桩位,确定每个桩位的编号。

在钻孔前,需要预先埋设护筒,护筒采用5mm厚钢板制成,内径比桩径大20cm,长度为1.5m~2.0m,上部留有40cm宽、20cm高的出浆口,同时布置好泥浆池、排浆槽等。

护筒埋设完成后周边采用粘土回填密实。

泥浆制备时,采用优良的膨润土、纯碱、高纯度的CMC和生活用水作原料,通过清浆冲拌和混合搅拌二次拌合而成。

钻孔施工中,需要采用E43型以上系列的焊条进行焊接,要求焊缝饱满,无夹渣,钢板和型材不变形、不翘曲,焊缝高度、长度满足设计要求。

钢立柱(格构柱)施工工艺

一、柱的施工的工艺流程

翻样号料下料组装焊接矫正运输

拼接安装砼浇筑

二、操作工艺:

1、格构柱放样、号料:格按照设计要求进行施工。

切割前清理原材,

预留适当焊接收缩余量和切割余量,并尽可能节约材料。

2、格构柱组装、焊接:如格构柱长度大,不便于运输,格构柱采用

分节组装焊接。

保证格构柱的垂直度。

3、格构柱的吊装、运输和堆放:采用吊车吊装钢格构柱,吊装时要

慢提轻放。

4、格构柱安装定位:格构柱吊入桩孔后,与钢筋笼牢固焊接,钢筋

笼主筋与格构柱焊接要可靠、牢固,搭接长度按规范要求,焊接要求与工程桩的要求一致,必须满足规范要求。

三、质量要求:

1、原材料:格构柱的角钢、钢板严格按照图纸及规范要求进行采购,

必须要有出厂合格证明及检测报告。

2、焊接要求:格构柱焊接要求较高,焊缝表面应均匀、平滑,无折

皱间断和未满焊,并与基本金属平缓连接,严禁有裂纹、夹渣、焊瘤、烧穿、弧坑、针状气孔和熔合性飞溅等缺陷。

3、安装的质量要点:为确保钢柱的垂直度,安装时要对格构柱的垂

直度进行监控,钢柱要和钢筋笼有可靠的连接(见图),砼灌注

桩施工工艺下导管进行柱桩砼灌注,砼灌注标高符合图纸要求。

钢立柱和钢筋笼的固定

钢立柱吊装立柱桩节点大样。