带式输送机的功率计算及计算机中应用

- 格式:pdf

- 大小:678.04 KB

- 文档页数:5

2571 前言带式输送机作为我国重要的运输设备,在各行各业中均被广泛应用,随着我国开采量的不断加大,带式输送机逐步向着大跨距、大运量方向发展。

但随着带式输送机的运载能力的提升,其耗电成本占生产费用的比重也在增大[1,2]。

由于我国地质条件的不均匀性,使得在进行煤矿开采过程中的采煤量不是恒定值,所以带式输送机在运输过程中存在满载和空载的情况,当满载时带式输送机的效率就高,反之较低,所以改善带式输送机运输速度与载重的配比情况对于提升带式输送机效率,降低运输成本十分重要[3,4]。

本文基于变频器对带式输送机的控制系统进行优化设计,为带式输送机速度与载重的协调做出一定的借鉴。

2 系统软件设计针对矿用带式输送机这种大马拉小马的情况,对变频控制系统进行研究,带式输送机的运行速度与带式输送机的能耗呈现正相关的关系,在实际运行过程中,降低带式输送机的运行速度能够达到降能的目的。

在带式输送机运行过程中影响其运行速度的因素有许多,如运载量、皮带的宽度等。

当运行速度降低时,此时的带式输送机的线密度增加,此时皮带需要的张力增大,当张力不足时会造成设备的损坏,所以在降低能耗的同时又能保障带式输送机的正常工作是本文研究的目标。

带式输送机运量与运行速度间的关系如下公式所示:mQ q 6.3v =公式中:Q 为带式输送机运载量,kg;v 为运行速度,m/s;q m 为带式输送机的线密度,kg/m。

所以在不同阶段内带式输送机的运输量是不同的,所以通过检测设备负载情况进行速度的自动控制,从而实现带速与载重量的匹配。

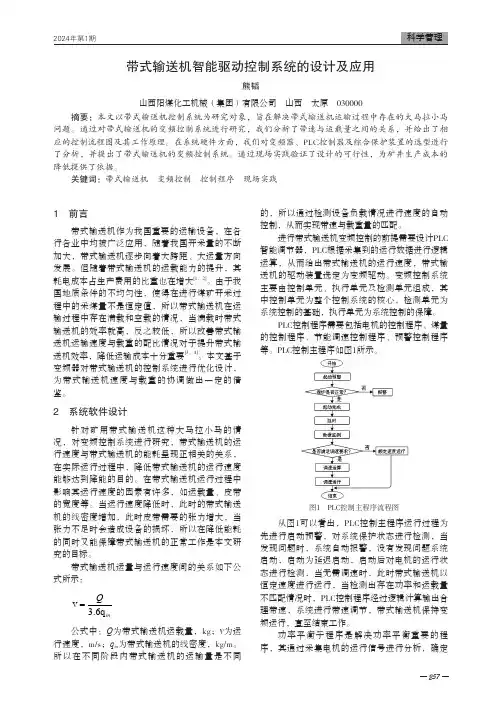

进行带式输送机变频控制的前提需要设计PLC 智能调节器,PLC根据采集到的运行数据进行逻辑运算,从而给出带式输送机的运行速度,带式输送机的驱动装置选定为变频驱动。

变频控制系统主要由控制单元、执行单元及检测单元组成,其中控制单元为整个控制系统的核心,检测单元为系统控制的基础,执行单元为系统控制的保障。

PLC控制程序需要包括电机的控制程序、煤量的控制程序、节能调速控制程序、预警控制程序等。

DT Ⅱ(A )型带式输送机计算机辅助设计软件说明书一. 概述DT Ⅱ(A )型固定带式输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食和机械等行业。

本软件依据GB/T17119-1997连续搬运设备带承载托辊的带式输送机运行功率和张力计算标准,参照《DT Ⅱ(A )型带式输送机设计手册》,对设备选型及计算运用Visual Baic 进行编程,可直接在Windows 环境下安装运行,可辅助设计人员快速准确的进行设计计算和选型,该软件计算中目前提供了十二种最常用的侧型,适用于带宽为400、500、650、800、1000、1200、1400、1600、1800、2000、2200、2400的输送机设计,计算输出结果包括:圆周驱动力、轴功率、电机功率、各相关参数值、各关键点输送带张力以及主要滚筒合力、拉紧力等。

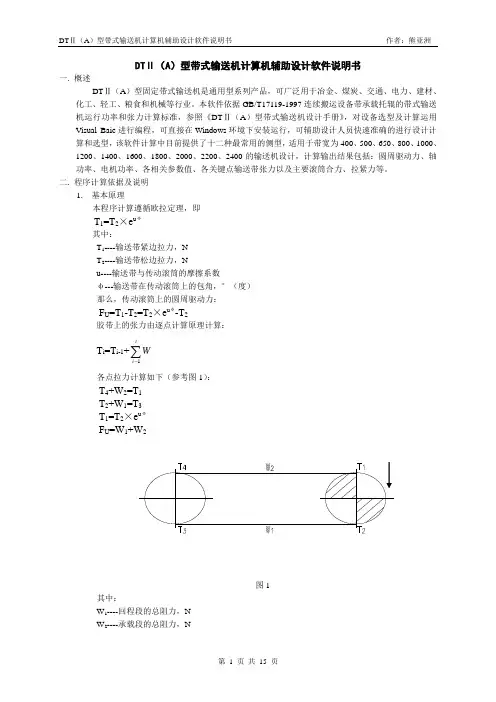

二. 程序计算依据及说明1. 基本原理本程序计算遵循欧拉定理,即T 1=T 2×e u φ其中:T 1----输送带紧边拉力,N T 2----输送带松边拉力,N u----输送带与传动滚筒的摩擦系数φ---输送带在传动滚筒上的包角,°(度) 那么,传动滚筒上的圆周驱动力:F U =T 1-T 2=T 2×e u φ-T 2胶带上的张力由逐点计算原理计算: T i =T i-1+∑-ii W 1各点拉力计算如下(参考图1):T 4+W 2=T 1T 2+W 1=T 3 T 1=T 2×e u φ F U =W 1+W 2图1其中:W 1----回程段的总阻力,N W 2----承载段的总阻力,N2. 主要计算公式1) 圆周驱动力计算F U =W 1+W 2=F H +F N +F s1+F s2+F st当机长大于80米时,水平输送的圆周力可简化为:F U =C·F H + F s1+F s2+F st其中:C-----系数,由表1查出,或由C=LL L 0计算,L 0=70m ~100m 之间 L------输送机长度,m F H ----主要阻力,NF N ----附加阻力,N ,程序在计算中将该力忽略不计 F s1----特种主要阻力,N F s2----特种附加阻力,N F st ----倾斜阻力,N 表1a)主要阻力F HF H =f L g [q RO +q RU +(2q B +qG )cos δ]式中:f-----模拟摩擦系数 L----输送机长度,单位:米g----重力加速度, g=9.81m/s 2~10 m/s 2q RO ----承载托辊单位质量,单位:千克/米,q RO =G1/a o G1-----承载分支每组托辊旋转部分质量,单位:千克 a o -------承载分支托辊间距,单位:米q RU ----回程托辊单位质量,单位:千克/米,q RU =G2/a u G2-----回程分支每组托辊旋转部分质量,单位:千克 a u -------回程分支托辊间距,单位:米 qB------输送带单位长度质量,单位:千克/米 qG-----物料单位长度上质量,单位:千克/米,qG=vQ 6.3 Q-------每小时输送量,单位:吨/小时 v--------输送速度,单位:米/秒δ------输送机倾角,单位:度 模拟摩擦系数参照下表2选取:表2b) 附加阻力F NF N =F ba +F f +F I +F t式中:F ba ---加料段、加速段输送物料与输送带间的惯性阻力和摩擦阻力,N F f ----加速段物料与导板间的摩擦阻力,N F I ----输送带经过滚筒时的弯曲阻力,N F t ----滚筒轴承阻力,N 其中:F ba =I v ρ(v-v 0)F f =2120b22)2(gl b v v v I u v +ρF I =9B(140+0.01F/B)(d/D) (帆布输送带) F I =12B(200+0.01F/B)(d/D) (钢绳芯输送带) F t =0.005(d 0/D)F T 式中:I v -----输送量,m 3/s ρ----物料的密度,kg/m 3 v-----带速,m/sv 0----在输送带运行方向上物料的输送速度分量,m/s u 2----物料与导料板间的摩擦系数,u 2=0.5~0.7 l b -----加速段长度,m B-----带宽,mF-----滚筒上输送带的平均张力,N d-----输送带厚度,m D-----滚筒直径,m d 0-----轴承直径,mF T -----作用于滚筒上的两个输送带拉力和滚筒旋转部分质量的向量和,N c)特种主要阻力F S1F S1=F e +F gl式中:F e -----托辊前倾阻力,NF gl -----输送物料与导料板间的摩擦阻力,N 其中:F e =C e u 0L e (qB+qG)gcos δsine (三个等长前倾托辊) F e =u 0L e qBgcos λcos δsine (二个等长前倾托辊) F gl =21222V gl b I u v ρ式中:C e ----槽角槽形系数,槽角λ=30°时,C e =0.4;槽角λ=45°时,C e =0.5 u 0----承载托辊和输送带间的摩擦系数,u 0=0.3~0.4 L e ----装有前倾托辊的设备长度,m e-----前倾角,°l-----装有导料板设备的长度,m b 1---导料槽两拦板间的宽度,mu 2----物料与导料板间的摩擦系数,u 0=0.5~0.7 d) 特种附加阻力F s2F s2=n r·F r +F a式中:n r -----清扫器个数,一个空段清扫器等于1.5个清扫器 F r -----输送带清扫器的摩擦阻力,N F a -----犁式卸料器的摩擦阻力,N 其中:F r =A·p·u 3 F a =B·k a式中:A-----输送带和清扫器的接触面积,m 2p------输送带和清扫器间的压力,一般p=30~100N/m 2 u 3-----输送带和清扫器接触的摩擦系数,u 3=0.5~0.7 k a -----刮板系数,一般k a =1500N/m e)倾斜阻力F stF st =qG×H×g×cos δH-----物料提升高度,m ,向上为正值;向下为负值2) 功率计算传动滚筒轴功率: P A =F U ×v (w) 电动机功率: P M =P A /η (w) 3) 输送带不打滑输送带不打滑,要求: F min >15.1-⨯φu Ue FF min 为驱动段皮带松边张力 4) 输送带垂度输送带在托辊间的垂度不能过小,应满足: 承载段:F czmin ≥8)(1000gqG qB a +回程段:F hcmin ≥8100gqB a u ⋅⋅⋅3. 最小张力的确定1) 先以输送带不打滑条件Fmin 初定皮带最小张力,即松边张力T2=Fmin ,将其与回程段皮带在托辊间垂度条件Fhcmin 进行对比,如果T2小于Fhcmin ,那么令T2=Fhcmin ,再根据逐点张力计算法推算出T3点的张力,将T3与Fczmin 进行比较,如果T3小于Fczmin ,则令T3=Fczmin ,这样T3就确定下来,由T3用逐点张力计算法推算出T2、T1及T4。

皮带机输送能力电机功率计算一、皮带机输送能力计算1.理论输送能力理论输送能力是指在理想条件下,假设物料在输送过程中无摩擦损失、无阻碍和无溢流等情况下的最大输送能力。

计算公式为:Q=S×V×ρ×γ其中,Q为理论输送能力,单位为t/h;S为带速,单位为m/s;V为有效输送带宽,单位为m;ρ为物料的体积密度,单位为t/m³;γ为输送物料的重力系数。

2.实际输送能力实际输送能力是指在实际工况下,考虑物料在输送过程中的摩擦损失、阻力和溢流等因素后的输送能力。

计算公式为:Qa=Q×ηt×ηe×ηc×ηs其中,Qa为实际输送能力;Q为理论输送能力;ηt为带式输送机的传动效率(通常取0.9~0.95);ηe为带式输送机的输送效率(通常取0.9~0.95);ηc为皮带机输送能力的修正系数;ηs为输送物料的溢流系数。

电机功率计算是用于确定驱动皮带机所需电机的功率大小。

电机功率主要包括驱动功率和辅助功率两部分。

1.驱动功率驱动功率是指驱动皮带机正常运行所需的功率,计算公式为:Pd=F×v其中,Pd为驱动功率,单位为kW;F为推力,单位为N;v为运输速度,单位为m/s。

2.辅助功率辅助功率是指为了保证皮带机运行和输送物料所需的额外功率,包括带动机械设备、维护和清洁等所需的功率。

通常可以按照总功率的10%~20%进行估计。

综上所述,皮带机输送能力和电机功率计算需要根据具体情况综合考虑多个因素,包括物料特性、工作条件、输送距离等。

在进行计算时,需要参考相关标准和经验数据,并结合具体工程实际进行调整和优化。

带式输送机功率计算u m F VP η= 式中u F ------运行总阻力(KN )m η传动效率,一般取0.85~0.95V ——带速P 电动机功率12u H N s s st F F F F F F =++++ H F ——主要阻力N F ——附加阻力1Fs ——特种主要主力2Fs ——特种附加阻力st F ——倾斜阻力1、[()]1202H N F F CLfg q q q q com β+=+++ 式中C ——系数,1.0~5.0 ;L ——带式输送机长度(m ) ;f ——模拟摩擦系数0.02~0.04g ——重力加速度(29.81/g m s =) ; 0q ——输送带每米重量(Kg/m )1q ——上托辊旋转部分每米重量(Kg/m ) ; 2q ——上托辊旋转部分每米重量(Kg/m ) ; q ——货载每米重量(Kg/m ) ;β——皮带倾角(°) ;13.6Q q υ=1Q ——工程生产率(t/h ) ;υ——带速(m/S ) ;2、如不使用前倾托辊1s F =0,10p Fs F F =+,0F 是前倾阻力,p F 是物料与裙板之间产生的摩擦阻力。

()00000F C L q q com sim μβθ=+0C ——托辊槽形系数,对槽角α=30°时取0.4;对槽角α=45°时取0.5 0μ——承载上托辊与胶带之间的摩擦系数,一般取0.3~0.4 ;0L ——前倾托辊的设备长度(m ); θ——托辊轴线相对于垂直胶带纵向轴线平面的前倾角。

22221Q gl p b F ρμυ=式中 μ2——物料与裙板间的摩擦系数,一般取0.5~0.7 ; Q ——生产率队;l ——装有裙板的设备长度(m ) ; 1b ——内裙板长度(m )3、2s r a F F F =+ ,3r F Ap μ= , a a F bk =式中 A ——清扫器与胶带的接角面积(2m ); p ——清扫器与胶带的压力(Pa )3μ——胶带与清扫器间的摩擦第系数,按摩擦材料来取 b ——带宽(m );a k ——刮板系数,一般取1.5KPa4、倾斜阻力st F gLqsim β=。

皮带输送机驱动功率计算1.平移功率计算:平移功率是指输送机在运输物料时所需的能量。

计算平移功率需要考虑输送机的长度、宽度、输送速度以及物料的密度等因素。

平移功率的计算公式为:Pt=F*V/1000其中Pt为平移功率,单位为千瓦(kW);F为输送机上物料的水平力,单位为牛顿(N);V为输送速度,单位为米/秒(m/s)。

输送机上物料的水平力可以通过以下公式计算:F=(Q*H*g)/(1000*η)其中Q为物料流量,单位为吨/小时(t/h);H为输送机上物料的垂直高度,单位为米(m);g为重力加速度,取9.8米/秒²;η为输送机的机械效率,取值一般为0.952.升降功率计算:升降功率是指输送机在物料上升或下降时所需的能量。

计算升降功率需要考虑输送机上物料的高度、升降速度以及物料的密度等因素。

升降功率的计算公式为:Pz=(Q*H*g)/(3600*η)其中Pz为升降功率,单位为千瓦(kW);Q为物料流量,单位为吨/小时(t/h);H为输送机上物料的垂直高度,单位为米(m);g为重力加速度,取9.8米/秒²;η为输送机的机械效率,取值一般为0.95综合计算得到的平移功率和升降功率即为皮带输送机的总驱动功率。

除了计算驱动功率,还需要考虑额定功率的计算。

额定功率是指输送机的驱动装置(如电机)的额定功率,通常比总驱动功率大一些,以确保设备能够在正常工作范围内使用。

额定功率的计算公式为:Pe=Pt*S其中Pe为额定功率,单位为千瓦(kW);Pt为总驱动功率,单位为千瓦(kW);S为安全系数,一般取1.1到1.5之间的值,具体根据实际情况确定。

总之,通过计算平移功率、升降功率以及额定功率,可以合理确定皮带输送机的驱动功率,从而确保设备能够正常运行。

DTⅡ(A)型带式输送机计算机辅助设计软件说明书资料DT Ⅱ(A )型带式输送机计算机辅助设计软件说明书⼀. 概述DT Ⅱ(A )型固定带式输送机是通⽤型系列产品,可⼴泛⽤于冶⾦、煤炭、交通、电⼒、建材、化⼯、轻⼯、粮⾷和机械等⾏业。

本软件依据GB/T17119-1997连续搬运设备带承载托辊的带式输送机运⾏功率和张⼒计算标准,参照《DT Ⅱ(A )型带式输送机设计⼿册》,对设备选型及计算运⽤Visual Baic 进⾏编程,可直接在Windows 环境下安装运⾏,可辅助设计⼈员快速准确的进⾏设计计算和选型,该软件计算中⽬前提供了⼗⼆种最常⽤的侧型,适⽤于带宽为400、500、650、800、1000、1200、1400、1600、1800、2000、2200、2400的输送机设计,计算输出结果包括:圆周驱动⼒、轴功率、电机功率、各相关参数值、各关键点输送带张⼒以及主要滚筒合⼒、拉紧⼒等。

⼆. 程序计算依据及说明1. 基本原理本程序计算遵循欧拉定理,即T 1=T 2×e u φ其中:T 1----输送带紧边拉⼒,N T 2----输送带松边拉⼒,N u----输送带与传动滚筒的摩擦系数φ---输送带在传动滚筒上的包⾓,°(度)那么,传动滚筒上的圆周驱动⼒:F U =T 1-T 2=T 2×e u φ-T 2胶带上的张⼒由逐点计算原理计算: T i =T i-1+∑-ii W 1各点拉⼒计算如下(参考图1):T 4+W 2=T 1T 2+W 1=T 3 T 1=T 2×e u φ F U =W 1+W 2图1其中:W 1----回程段的总阻⼒,N W 2----承载段的总阻⼒,N2. 主要计算公式1) 圆周驱动⼒计算F U =W 1+W 2=F H +F N +F s1+F s2+F st当机长⼤于80⽶时,⽔平输送的圆周⼒可简化为:F U =C·F H + F s1+F s2+F st其中:C-----系数,由表1查出,或由C=LL L 0计算,L 0=70m ~100m 之间 L------输送机长度,m F H ----主要阻⼒,NF N ----附加阻⼒,N ,程序在计算中将该⼒忽略不计 F s1----特种主要阻⼒,N F s2----特种附加阻⼒,N F st ----倾斜阻⼒,N 表1a)主要阻⼒F HF H =f L g [q RO +q RU +(2q B +qG )cos δ]式中:f-----模拟摩擦系数 L----输送机长度,单位:⽶g----重⼒加速度, g=9.81m/s 2~10 m/s 2q RO ----承载托辊单位质量,单位:千克/⽶,q RO =G1/a o G1-----承载分⽀每组托辊旋转部分质量,单位:千克 a o -------承载分⽀托辊间距,单位:⽶q RU ----回程托辊单位质量,单位:千克/⽶,q RU =G2/a u G2-----回程分⽀每组托辊旋转部分质量,单位:千克 a u -------回程分⽀托辊间距,单位:⽶ qB------输送带单位长度质量,单位:千克/⽶ qG-----物料单位长度上质量,单位:千克/⽶,qG=v Q 6.3 Q-------每⼩时输送量,单位:吨/⼩时 v--------输送速度,单位:⽶/秒δ------输送机倾⾓,单位:度模拟摩擦系数参照下表2选取:表2b) 附加阻⼒F NF N =F ba +F f +F I +F t式中:F ba ---加料段、加速段输送物料与输送带间的惯性阻⼒和摩擦阻⼒,N F f ----加速段物料与导板间的摩擦阻⼒,N F I ----输送带经过滚筒时的弯曲阻⼒,N F t ----滚筒轴承阻⼒,N 其中:F ba =I v ρ(v-v 0)F f =2120b22)2(gl b v v v I u v +ρF I =9B(140+0.01F/B)(d/D) (帆布输送带) F I =12B(200+0.01F/B)(d/D) (钢绳芯输送带) F t =0.005(d 0/D)F T 式中:I v -----输送量,m 3/s ρ----物料的密度,kg/m 3 v-----带速,m/sv 0----在输送带运⾏⽅向上物料的输送速度分量,m/s u 2----物料与导料板间的摩擦系数,u 2=0.5~0.7 l b -----加速段长度,m B-----带宽,mF-----滚筒上输送带的平均张⼒,N d-----输送带厚度,m D-----滚筒直径,m d 0-----轴承直径,mF T -----作⽤于滚筒上的两个输送带拉⼒和滚筒旋转部分质量的向量和,N c)特种主要阻⼒F S1F S1=F e +F gl式中:F e -----托辊前倾阻⼒,NF gl -----输送物料与导料板间的摩擦阻⼒,N 其中:F e =C e u 0L e (qB+qG)gcos δsine (三个等长前倾托辊) F e =u 0L e qBgcos λcos δsine (⼆个等长前倾托辊) F gl =21222V gl b I u v ρ式中:C e ----槽⾓槽形系数,槽⾓λ=30°时,C e =0.4;槽⾓λ=45°时,C e =0.5 u 0----承载托辊和输送带间的摩擦系数,u 0=0.3~0.4 L e ----装有前倾托辊的设备长度,m e-----前倾⾓,°l-----装有导料板设备的长度,m b 1---导料槽两拦板间的宽度,mu 2----物料与导料板间的摩擦系数,u 0=0.5~0.7 d) 特种附加阻⼒F s2F s2=n r·F r +F a式中:n r -----清扫器个数,⼀个空段清扫器等于1.5个清扫器 F r -----输送带清扫器的摩擦阻⼒,N F a -----犁式卸料器的摩擦阻⼒,N 其中:F r =A·p·u 3 F a =B·k a式中:A-----输送带和清扫器的接触⾯积,m 2p------输送带和清扫器间的压⼒,⼀般p=30~100N/m 2 u 3-----输送带和清扫器接触的摩擦系数,u 3=0.5~0.7 k a -----刮板系数,⼀般k a =1500N/m e)倾斜阻⼒F stF st =qG×H×g×cos δH-----物料提升⾼度,m ,向上为正值;向下为负值2) 功率计算传动滚筒轴功率: P A =F U ×v (w) 电动机功率: P M =P A /η (w) 3) 输送带不打滑输送带不打滑,要求: F min >15.1-?φu Ue FF min 为驱动段⽪带松边张⼒ 4) 输送带垂度输送带在托辊间的垂度不能过⼩,应满⾜:承载段:F czmin ≥8)(1000gqG qB a +回程段:F hcmin ≥8100gqB a u3. 最⼩张⼒的确定1)先以输送带不打滑条件Fmin 初定⽪带最⼩张⼒,即松边张⼒T2=Fmin ,将其与回程段⽪带在托辊间垂度条件Fhcmin 进⾏对⽐,如果T2⼩于Fhcmin ,那么令T2=Fhcmin ,再根据逐点张⼒计算法推算出T3点的张⼒,将T3与Fczmin 进⾏⽐较,如果T3⼩于Fczmin ,则令T3=Fczmin ,这样T3就确定下来,由T3⽤逐点张⼒计算法推算出T2、T1及T4。

94225巷皮带主驱动电动机功率计算输送机传动滚筒驱动轴功率计算计算式:1(50)()340012230367WV Q HQ P L =+++ (1) 1(50)()849530580367WV Q HQ P L =++- (2) 水平运输或向上运输时按公式(1)计算,向下运输时按公式(2)计算。

上式中:L 1及H ——带式输送机水平投影长度及上运和下运运输送机垂直高度W ——单位长度机器运动部分质量;带宽B=1000mm ,W 取74kg/m Q ——输送量(t/h )V ——输送带速度(m/s ) 236003600(0.90.05)Q Q V A C K B C γγ==- γ——输送物料的集散度(t/m 3),对于煤炭取为0.8-1.0C ——运输机倾角系数,查煤矿电工手册表3-2-12K ——装载截面积系数,查煤矿电工手册表3-2-13A ——输送物料装载的截面积,查煤矿电工手册表3-2-14根据运输物质种类和物质条件堆集角取20度,截面积系数K 取0.1488 带式输送机电动机驱动功率的计算PmN η= 1a b ηη=**N ——电动机输出功率(kw )P ——带式输送机传动滚筒驱动功率(kw )m ——电动机功率备用系数,一般取1.2η——总效率η1——机械传动效率,一般取0.9a ——多机拖动不平衡系数,单机取1,多机或双机取0.9b ——电压降系数,井下采取0.9一部带式输送机输送能力800t/h ,倾斜角度7度,皮带长度250米,机头机尾落差高度30m计算:(1) 先确定输送速度V ,据式: 23600(0.90.05)Q V K B Cγ=- K 取0.1488,煤炭的集散密度γ取0.8,带宽B 取1mm ,皮带机平均倾角7度,故运输机倾角系数C 取0.97,W 取74kg/m ,H 取30m将上述数据代入计算得带速:2800 2.6636000.1488(0.910.05)0.80.97V ==⨯⨯⨯-⨯⨯m/s 1(50)()340012230367WV Q HQ P L =+++ 74 2.6680030800(25050)()102340012230367p ⨯⨯=+⨯++=kw 电动机功率:P mN η*=采用单电机驱动,电动机的功率备用系数m 取1.2,单机机拖动总效率取为0.81代入得102 1.21510.81N ⨯==kw 151160KW KW ≤因此160kw 单电机驱动能够满足生产需要。

皮带输送机驱动功率计算

皮带输送机驱动功率通常由三部分组成,即输送机空运转时所需的功率,输送机水平运送负荷所需的功率和输送机提升负荷时所需要的功率。

可采用下列公式进行计算:

P=〔C×f×L×(3.6Gm×V+Qt)+Qt×H〕/367

式中P——驱动滚筒的轴功率(kW);

C——输送带、轴承等处的阻力系数,数值可从表1中查到;

f ——托辊的阻力系数,f=0.025~0.030;

L——驱动滚筒与改向滚筒中心距的水平投影(m);

Gm——输送带、托辊、改向滚筒等旋转零件的重量,数值可从表2中查到(kg/m);

V——带速(m/s);

Qt——输送量(t/h),Qt=Iv×输送物料的密度,输送物料的密度见表3;

Iv——输送能力,数值可从表4中查到(m3/h);

H——输送高度(m);

B——带宽(mm)。

上述公式可以满足一般情况下皮带机功率的计算,如遇下列工作情况则应作相应修正:

1. 皮带输送机每天连续工作超过8小时,电动机功率需提高一档;

2. 筒体包胶的驱动滚筒,电动机功率需提高一档;

3. 启动频繁的皮带输送机,电动机功率需提高一档。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求。

带式输送机功率计算一原始数据1物料名称2最大输送量Q400t/h3松散密度ρ 1.3t/m3 4动堆积角45°5输送距离水平距离L10.7m6垂直输送高度H0m 7输送机倾角0°8给料点数量1个9卸料点数量1个10带速v0.4m/s二输送带宽度计算1堆料面积AA=yB2=0.20m2表1:断面带宽度计算B=(Q'/(3600ρνyck))0.5= 1.45m取B= 1.40m式中Q'--所需输送量,t/hc--倾角系数k--装载系数,一般取0.8~0.9,本计算取0.85表2:倾角三输送能力计算Q=3600vB2ρyc=535.69t/h四功率计算(一)传动滚筒轴功率P0P0=P1+P2+P3+ P4=3.6fWv(L +l0)/367+f Q(L+l0)/36 7+HQ/367 +P4= 2.29KW式中P1--空载功率,KWP2--水平负载功率,KWP3--垂直负载功率,KWP4--附加功率,KW,参见(二)计算f--托辊阻力系数,取0.03L--传动滚筒至尾部滚筒的水平中心距,ml0--中心距修正值,m,取l0=10.1mH--垂直提升高度,mW--除物料外,输送机单位长度内所有运动部件质量之和kg/m表3:输送机单位长度内所有运动部件质量之系根据Z=4层棉帆布胶带和上、下托辊的质量圆整而得。

(二)附加功率计算P4=υ/1000(F1+F2+F3+)=υ/102[(1.6B2ρ+7)l1+(BqG/8+a)+100B]= 1.20KW式中F1--导料槽阻力,NF2--犁式卸料器阻力,NF3--内、外清扫器阻力,Nl1--导料槽长度,m=2mq G--输送带上每米长度物料的质量,kg/mq G=372.0kg/ma--犁式卸料器阻力系数。

参表4表4:犁式卸料器阻力(三)电动机功率计算P=KP0/η= 2.92KW式中η--传动总效率,电动滚筒取η=0.80,摆线针轮减速机取η=0.9K--备用系数,P0<5KW时,取K=1~1.1 1.05P0=5~10KW时,取K=1.1~1.21.15P0>10KW时,取K=1.2~1.4.1.40。

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

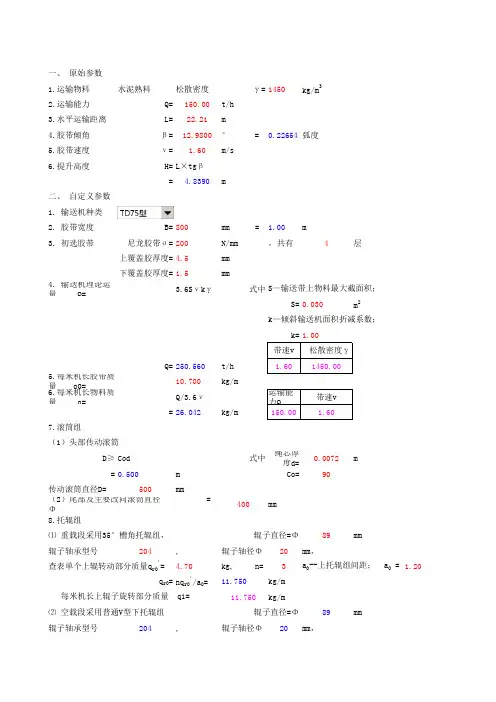

输送物料:容重:ρ=1000kg/m 32100t/h 583.3333m 3/sI V =Im/ρ=0.583333m 3/s机长:L=147m26.068m 15°带宽:B=1400mm 带速:V=2.8m/s 159mm1.2m3m11.64kg29.1kg29.99kg9.996667kg 胶带型号:EP200胶带层数:6每层重: 1.58kg上胶厚4.5: 5.1kg下胶厚1.5: 1.7kg 22.792kg/m208.3333kg/m式中:C=1.58C ε=0.43g=9.81 ε= 1.5 L εO =147 μo=0.4 δ=15°cos δ=0.965926 sin ε=0.0261771449.523N物料与导料槽摩擦阻力:μ2=0.6 L WD =14m b1=0.85m 4950.26N 6399.783N P=70000N/m 2μ3=0.60.014m 2 n 头=22352N 2.特种附加阻力:Fs 2清扫器摩擦阻力:A 头=B×0.01/1000=F 头=2n 头A 头P μ3= ° 上托辊前倾角装有上托辊的设备长度承载、回程托辊和输送带间的摩擦系数F εO =C εμO L εO (q B +qG )gcos δ sin ε=F gL =μ2I V 2ρgL WD /(V 2b 12)=F S1=F εO +Fgl=每米重量:q RU =1×q RU '/a U =每米胶带重: q B =每米物料重: qG =Im/V=圆周驱动力:F U =CfLg[q RO +q RU +(2q B + q G )]+q G +F S1+F S21.特种主要阻力:35°槽角系数承载分支托辊间距: ao=回程分支托辊间距: au=驱动力及所需公率计算:单个上托辊旋转部分重量:q RO '=每米重量:q RO =3×q RO '/ao=单个下托辊旋转部分重量:q RU '=带式输送机功率计算 :计算方法:把相应参数填入浅蓝色单元 格内,电机功率自动生成。