高炉炼铁设计概述

- 格式:ppt

- 大小:4.68 MB

- 文档页数:28

莱芜职业技术学院毕业论文论文标题:高炉炼铁系统设计作者:凌宗峰学校名称:莱芜职业技术学院专业:冶金技术年级:07冶金技术指导教师:冯博楷日期:2010。

4。

1目录内容提要与关键词¨¨¨¨¨¨¨¨¨¨¨3手抄在论文本上,最后再根据内容补填目录,要求手写!正文¨¨¨¨¨¨¨¨¨¨¨¨¨¨¨¨¨4参考文献¨¨¨¨¨¨¨¨¨¨¨¨¨¨¨¨58摘要本设计要求建年产量为200万吨生铁的高炉系统。

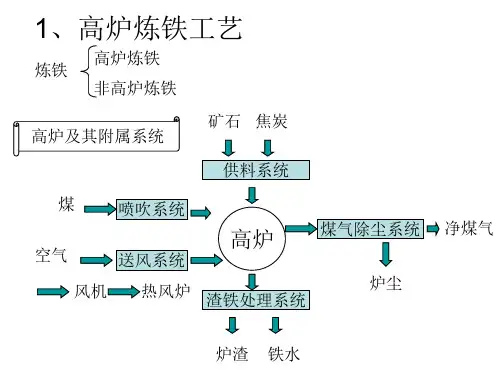

高炉车间的七大系统:即高炉本体系统、上料系统、渣铁处理系统、喷吹系统、送风系统、除尘系统和冷却系统都做了较为详细的叙述。

高炉炼铁是获得生铁的主要手段,是钢铁冶金过程中最重要的环节之一,在国民经济建设中起着举足轻重的作用。

高炉是炼铁的主要设备,本着优质、高产、低耗和对环境污染小的方针,在预设计建造一座年产生铁200万吨的高炉炼铁系统,本设计说明书详细的对其进行了高炉设计,其中包括绪论、工艺计算(包括配料计算、物料平衡和热平衡)、高炉炉型设计、高炉各部位炉衬的选择、炉体冷却设备的选择、风口及出铁场的设计、原料系统、送风系统、煤气处理系统、渣铁处理系统、高炉喷吹系统等。

设计的同时还结合国内外相同炉容高炉的一些先进的生产操作经验和相关的数据,力争使该设计的高炉做到高度机械化、自动化和大型化,以期达到最佳的生产效益. 关键词:高炉;炼铁;设计;煤气处理;渣鉄处理;1绪论1。

1概述钢铁是重要的金属材料之一,被广泛应用于各个领域,钢铁生产水平是一个国家发展程度的标志。

第一章高炉炼铁概述一、高炉炼铁生产工艺流程与特点自高炉炼铁技术发明以来,就淘汰了原始古老的炼铁方法(例如地坑法),炼铁生产获得巨大发展,炼铁技术不断进步。

至今,世界上绝大多数炼铁厂一直沿用高炉冶炼工艺,虽然现代技术研究了直接炼铁、熔融还原等冶炼新工艺,但还不能取代它。

(一)高炉炼铁生产工艺流程高炉冶炼生铁的本质就是从铁矿石中将铁还原出来并熔化成铁水流出炉外。

还原铁矿石需要的还原剂和热量由燃料燃烧产生。

炼铁的主要燃料是焦炭,为了节省焦炭而使用了喷吹煤粉、天然气等辅助燃料。

为了使高炉生产获得较好的生产效果,现代高炉几乎全部采用了人造富矿(烧结矿、球团矿)作为含铁原料,因炉料的特性不同,有的高炉在冶炼时还需加入适量的熔剂(石灰石、白云石等)。

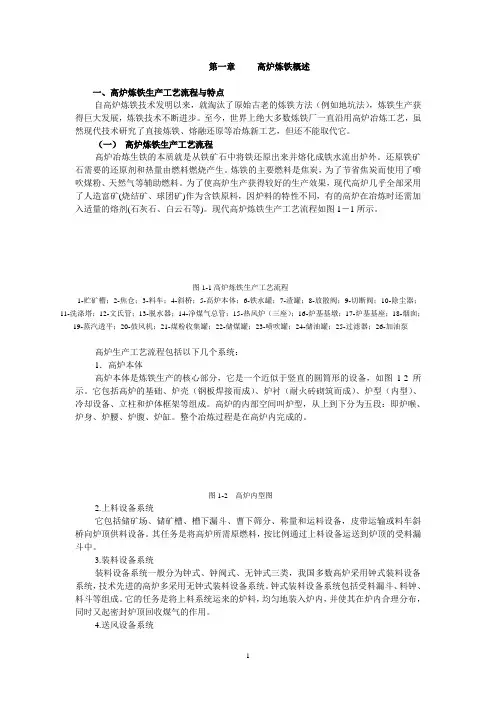

现代高炉炼铁生产工艺流程如图1-1所示。

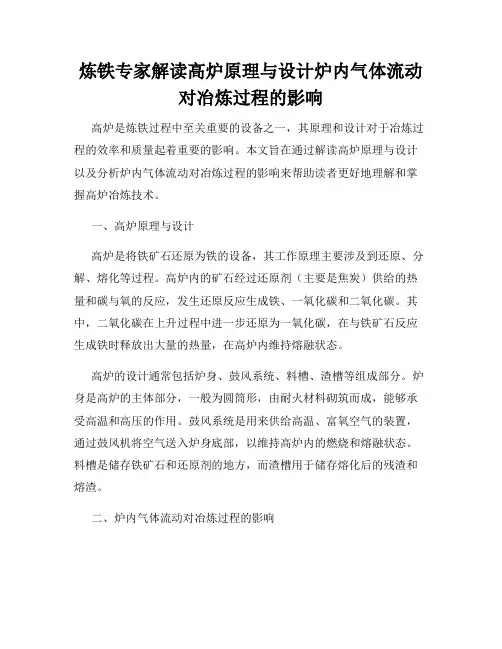

图1-1高炉炼铁生产工艺流程1-贮矿槽;2-焦仓;3-料车;4-斜桥;5-高炉本体;6-铁水罐;7-渣罐;8-放散阀;9-切断阀;10-除尘器;11-洗涤塔;12-文氏管;13-脱水器;14-净煤气总管;15-热风炉(三座);16-炉基基墩;17-炉基基座;18-烟囱;19-蒸汽透平;20-鼓风机;21-煤粉收集罐;22-储煤罐;23-喷吹罐;24-储油罐;25-过滤器;26-加油泵高炉生产工艺流程包括以下几个系统:1.高炉本体高炉本体是炼铁生产的核心部分,它是一个近似于竖直的圆筒形的设备,如图1-2所示。

它包括高炉的基础、炉壳(钢板焊接而成)、炉衬(耐火砖砌筑而成)、炉型(内型)、冷却设备、立柱和炉体框架等组成。

高炉的内部空间叫炉型,从上到下分为五段:即炉喉、炉身、炉腰、炉腹、炉缸。

整个冶炼过程是在高炉内完成的。

图1-2高炉内型图2.上料设备系统它包括储矿场、储矿槽、槽下漏斗、曹下筛分、称量和运料设备,皮带运输或料车斜桥向炉顶供料设备。

其任务是将高炉所需原燃料,按比例通过上料设备运送到炉顶的受料漏斗中。

3.装料设备系统装料设备系统一般分为钟式、钟阀式、无钟式三类,我国多数高炉采用钟式装料设备系统,技术先进的高炉多采用无钟式装料设备系统。

炼铁专家解读高炉原理与设计炉内气体流动对冶炼过程的影响高炉是炼铁过程中至关重要的设备之一,其原理和设计对于冶炼过程的效率和质量起着重要的影响。

本文旨在通过解读高炉原理与设计以及分析炉内气体流动对冶炼过程的影响来帮助读者更好地理解和掌握高炉冶炼技术。

一、高炉原理与设计高炉是将铁矿石还原为铁的设备,其工作原理主要涉及到还原、分解、熔化等过程。

高炉内的矿石经过还原剂(主要是焦炭)供给的热量和碳与氧的反应,发生还原反应生成铁、一氧化碳和二氧化碳。

其中,二氧化碳在上升过程中进一步还原为一氧化碳,在与铁矿石反应生成铁时释放出大量的热量,在高炉内维持熔融状态。

高炉的设计通常包括炉身、鼓风系统、料槽、渣槽等组成部分。

炉身是高炉的主体部分,一般为圆筒形,由耐火材料砌筑而成,能够承受高温和高压的作用。

鼓风系统是用来供给高温、富氧空气的装置,通过鼓风机将空气送入炉身底部,以维持高炉内的燃烧和熔融状态。

料槽是储存铁矿石和还原剂的地方,而渣槽用于储存熔化后的残渣和熔渣。

二、炉内气体流动对冶炼过程的影响炉内气体流动是高炉冶炼过程中不可忽视的因素之一,它直接影响着冶炼过程的效果和反应速率。

炉内气体的流动主要包括上升气流和下降气流两种情况,不同的气体流动状态对冶炼过程有着不同的影响。

1. 上升气流上升气流主要由鼓风系统供应的空气在炉底喷吹形成,它在高炉内上升,与炉料和煤粉发生反应,提供热量和氧气,维持炉内的燃烧和熔融状态。

上升气流对冶炼过程有以下的影响:(1)燃烧反应:上升气流中的氧气与煤粉反应生成一氧化碳和二氧化碳,其中一氧化碳还可继续反应生成更多的二氧化碳,提供燃烧所需的热量。

(2)物料炉外损失:由于上升气流的存在,部分颗粒物料可能被带出高炉,导致冶炼过程中的矿石和还原剂的丢失。

(3)温度分布:上升气流的温度较高,会对高炉内的温度分布产生影响,进而影响炉渣的形成和铁的冷凝。

2. 下降气流下降气流主要是指在炉料中下降的气体流动,它主要包括高温还原气和顶空气流两种。

高炉炼铁初步设计一、引言高炉炼铁是钢铁工业中重要的冶炼过程之一。

它通过将铁矿石与焦炭在高温下反应,使铁矿石中的氧化铁还原为金属铁,同时还通过还原气体将不需要的杂质从矿石中去除。

本文将对高炉炼铁的初步设计进行全面、详细、完整且深入地探讨,并提供相应的步骤和工艺参数。

二、初步设计步骤2.1 确定生产规模高炉炼铁的初步设计首先需要确定生产规模。

生产规模的大小将直接影响高炉的尺寸、产能以及相应的设备和工艺参数。

确定生产规模时需要考虑市场需求、原料供应情况以及可行性等因素。

2.2 确定高炉参数根据生产规模确定高炉参数,包括高炉容积、内径、高度等。

高炉的容积直接影响产能,内径和高度的大小将影响高炉的温度分布、炉渣流动等。

2.3 确定燃料选择燃料在高炉炼铁中起到关键作用,燃料的选择将影响高炉的燃烧状况、热量利用率以及排放情况。

常用的燃料包括焦炭、煤粉等,根据实际情况选择合适的燃料。

2.4 确定原料配比高炉的原料主要包括铁矿石、焦炭和燃料等。

确定原料配比是高炉炼铁的重要步骤,合理的原料配比能够保证炼铁反应的顺利进行,提高炉温和产量。

三、高炉热工特性3.1 热平衡高炉的热平衡是指高炉内各部分的热量输入和输出保持平衡。

在高炉炼铁过程中,热平衡的达成对于保障高炉的正常运行至关重要。

3.2 炉渣特性高炉炼铁的炉渣是由矿石中的杂质与燃料灰分等生成的。

炉渣的特性将直接影响高炉的工艺参数和操作条件。

3.3 煤气重利用高炉炼铁过程中会产生大量的煤气,煤气的利用对于降低能源消耗、减少环境污染具有重要意义。

通过合理设计和利用煤气可以实现高炉自供能。

3.4 热交换效率高炉内部有大量的热交换过程,包括煤气和炉渣的热交换、风口和炽热物料的热交换等。

提高热交换效率可以提高高炉的燃烧效率和能源利用效率。

四、高炉炼铁工艺参数4.1 煤气成分高炉炼铁中的煤气主要由CO、CO2、N2等组成,不同的炼铁过程中煤气成分可能存在差异。

煤气成分的分析可以为高炉操作和能源利用提供指导。

3000立方米炼铁高炉设计炼铁高炉简介炼铁高炉是一种用于将铁矿石转化为生铁的设备。

它是冶金领域中最为重要的设施之一。

高炉利用高温反应,将铁矿石内的氧化铁还原为金属铁,并同时将一部分杂质排出,从而得到高纯度的生铁。

基本原理炼铁高炉的基本原理是利用燃料和高温下的炉料还原反应来将铁矿石转化为铁。

矿石在高炉内逐渐下降,而燃料从顶部供给,经过燃烧产生的高温和还原性气体使矿石中的氧化铁还原为金属铁,并与一部分杂质形成渣滓排出。

功能炼铁高炉的主要功能是生产高纯度的生铁以及副产品,如炉渣和煤气。

生铁是铁合金的一种,可以用于制造各种钢铁产品。

炉渣是矿石中的杂质经过还原反应排出后形成的固体物质。

煤气是在高炉过程中产生的燃烧气体,可以用来发电或作为燃料。

参考文献炼铁高炉](https:___炼铁高炉)高炉基本原理](/item/高炉基本原理/xxxxxxx)高炉尺寸与结构:考虑高炉容量为3000立方米,确定高炉内直径和有效高度。

确定高炉冷却壁面的结构和材料,确保高炉能承受高温和高压的环境。

冶炼过程与工艺:设计高炉的冶炼过程,包括料层结构、燃烧过程、矿石还原和熔化等。

确定高炉内煤气分布、温度分布等重要参数。

热工与能量平衡:进行高炉的热工计算,包括燃料燃烧产生的热量、矿石还原吸收的热量等。

确保炉内能量平衡,合理利用热能。

高炉操作与控制:设计高炉的操作系统和自动控制系统。

考虑高炉内参数监测、温度控制、煤气处理等。

环保与排放控制:设计高炉的烟气处理系统,控制烟气中的污染物排放。

考虑高炉的废渣处理和排放标准,确保环保要求。

安全与可靠性:设计高炉的安全措施和紧急停炉系统,确保操作人员和设备的安全。

提高高炉的可靠性,减少事故风险。

请注意,以上仅列出了设计3000立方米炼铁高炉时需要考虑的要点,详细设计和计算需要进一步深入。

3000立方米炼铁高炉设计请注意,以上仅列出了设计3000立方米炼铁高炉时需要考虑的要点,详细设计和计算需要进一步深入。

高炉炼铁综合计算及高炉本体设计目录前言 (3)摘要 ........................................................................................... 错误!未定义书签。

第一章高炉炼铁综合计算 .. (5)1.1 原始条件 (5)1.2 工艺计算 (8)1.2.1 配料计算 (8)1.2.2 物料平衡 (13)1.2.3 热平衡计算 (19)1.2.3.2 热平衡表 (24)m的高炉本体设计 (26)第二章有效容积127532.1 技术经济指标确定 (26)2.2 高炉内型尺寸计算 (26)2.2 炉衬材质及厚度 (29)2.2.1炉底衬砖的设计 (29)2.2.2炉腹、炉腰及炉身下部的砌筑 (30)2.2.3炉身上部和炉喉砌筑 (30)2.3高炉冷却 (30)2.3.1冷却的目的和意义 (32)2.3.2高炉冷却介质 (32)2.3.3冷却设备 (32)2.4炉体钢结构 (33)2.4.1炉体钢结构 (33)2.4.2炉壳 (34)2.5 高炉基础 (34)结论 ........................................................................................... 错误!未定义书签。

谢辞 . (37)参考文献 (38)前言高炉炼铁是以铁矿石(天然富矿、烧结矿、球团矿)为原料,以焦炭、煤粉、重油、天然气等为燃料和还原剂,以石灰石等为熔剂,在高炉内通过燃料燃烧、氧化物中铁元素的还原以及非铁氧化物造渣等一系列复杂的物理化学过程获得生铁。

其主要副产品有高炉炉渣和高炉煤气。

为实现优质、低耗、高产和延长炉龄,高炉本体结构和辅助系统必须满足耐高温,耐高压,耐腐蚀,密封性好,工作可靠,寿命长,产品优质,产量高,消耗低等要求。

现代化高炉已成为高度机械化、自动化和大型化的一种综合生产装置。

3000立方米炼铁高炉设计引言炼铁高炉是铁矿石还原为纯铁的重要设备。

本文旨在设计一座3000立方米的炼铁高炉,满足生产需求。

本文将介绍高炉的结构设计、工艺参数、热工计算及关键设备的选型等内容。

1. 高炉结构设计1.1 高炉外形高炉外形通常为圆筒形,整体呈锥形结构。

炉身上部为炉缸,下部为炉腰,最底部为炉脚。

根据不同的工艺要求,高炉还包括炉尘槽、风箱、煤气管道等附属设备。

1.2 炉缸结构炉缸是高炉上部圆筒形结构,由耐火材料砌筑而成。

为了保护炉体不受烟渣和高温侵蚀,炉缸内覆盖有耐火砖。

1.3 炉腰结构炉腰位于炉身的中部,是高炉内部高温区域的关键部位。

为了保证炉腰的强度和耐火性能,通常采用多层环状砌筑结构。

1.4 炉底结构炉底是高炉的最底部,负责收集和排出铁水。

为了保证炉底的气密性和耐火性能,通常采用镁砖或碳砖砌筑。

2. 工艺参数2.1 炉温控制炉温是炼铁过程中的重要参数。

合理控制高炉炉温可以提高生产效率和产品质量。

通常控制在1400℃ - 1600℃之间。

2.2 煤气成分高炉燃烧煤炭产生的煤气是生产过程中的重要能源。

煤气成分包括一氧化碳、二氧化碳和氮气等。

合理控制煤气成分可以提高高炉的燃烧效率。

2.3 炉况控制炉况是指高炉内部的气体流动和料层状态。

合理控制炉况可以提高高炉的产量和矿石还原效率。

3. 热工计算3.1 热平衡计算炉内各部位的热平衡是高炉正常运行的基础。

通过热平衡计算,可以确定高炉各部位的热量输入和输出。

3.2 燃烧计算高炉燃烧系统是高炉能量平衡的关键部分。

通过燃烧计算,可以确定煤气的生成量、热值,从而合理控制燃料的投入。

3.3 物料平衡计算物料平衡计算是研究高炉冶金过程的重要手段。

通过对进出料的物料量及成分进行计算和分析,可以评估高炉的运行状态。

4. 关键设备选型4.1 风箱风箱是高炉的重要设备之一,用于供应高压风进入高炉内。

选用合适的风箱可以保证高炉燃烧系统的正常运行。

4.2 高温炉缸材料由于高炉炉缸处于高温环境,需要选用耐火材料来保护炉体不受烟渣和高温侵蚀。