隧道管棚施工图片

- 格式:docx

- 大小:1.31 MB

- 文档页数:7

中铁十九局集团西康铁路二线工程指挥部Xks-3合同段宋家山隧道洞门30m大管棚施工方案编制:审核:审批:中铁十九局集团西康二线工程指挥部第三项目部二零一零年四月一、工程概况宋家山隧道进口DK197+912~DK197+942段,长30m,围岩趋于软弱浅埋。

隧道围岩灰岩含量占35%~45%浅灰色,青灰色,千枚岩,千枚片构造,粒状,鳞片状变晶结构,薄片状泥钙质胶结主要有娟云母,绿泥石,石英等。

节理发育,无渗水。

隧道采用横洞进洞开挖。

隧道进口处与山体面几近垂直,造成工程施工条件差,无法满足正常施工要求。

二、施工方法根据现场施工情况及作业环境,遵循施工可操作性和可实施性,满足施工需要,保证施工安全。

在DK197+942处拱顶120º范围内采用超前长管棚加小导管预注浆相结合的超前支护施工。

附:管棚洞身段横断面设计图。

管棚洞身段横断面设计图`1、导向墙施工。

1.1、在洞内扩大开挖纵向6m、高0.5m作为导向墙及管棚施工工作室,并对其进行初期支护以保证施工安全。

1.2、导向墙采用C20混泥土,截面尺寸为1000mm*620mm,环向浇注至拱脚。

导向墙设2榀I16工字钢,钢架外缘设121mm壁厚5mm导向钢管,钢管与钢架焊接。

2、管棚施工2.1、管棚制作。

管棚采用ф108mm壁厚6mm热轧无缝钢管制作而成,钢管每节长5m和6m,钢管连接端采用外车丝扣,丝扣长500mm。

长6m的钢管制作为孔径10~16mm钢花管,孔距15cm,呈梅花形布置,尾部留不钻孔的止浆段150cm。

套管采用ф114mm 壁厚6mm钢管加工,套管采用内车丝扣,丝扣长500mm。

附图:管棚接头示意图;钢花管大样图。

钢 花 管 大 样2.2、钻孔、清孔及验孔。

采用隧道台车钻孔作业平台;用经纬仪、挂线、钻杆相结合的方法定位、定向孔口及孔轴线,管棚环向中心间距50cm,管棚轴线与衬砌外缘夹角1º~3º。

钻孔选用管棚钻机风动干钻法钻进成孔,并严格控制钻孔上抬量和角度。

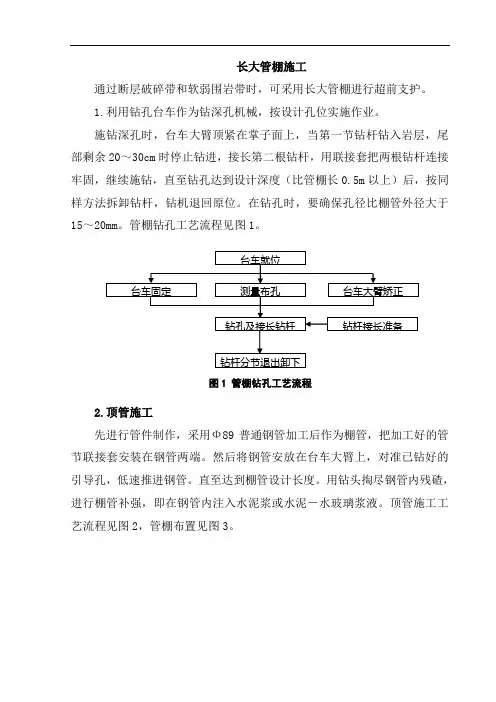

长大管棚施工通过断层破碎带和软弱围岩带时,可采用长大管棚进行超前支护。

1.利用钻孔台车作为钻深孔机械,按设计孔位实施作业。

施钻深孔时,台车大臂顶紧在掌子面上,当第一节钻杆钻入岩层,尾部剩余20~30cm时停止钻进,接长第二根钻杆,用联接套把两根钻杆连接牢固,继续施钻,直至钻孔达到设计深度(比管棚长0.5m以上)后,按同样方法拆卸钻杆,钻机退回原位。

在钻孔时,要确保孔径比棚管外径大于15~20mm。

管棚钻孔工艺流程见图1。

图1 管棚钻孔工艺流程2.顶管施工先进行管件制作,采用Ф89普通钢管加工后作为棚管,把加工好的管节联接套安装在钢管两端。

然后将钢管安放在台车大臂上,对准已钻好的引导孔,低速推进钢管。

直至达到棚管设计长度。

用钻头掏尽钢管内残碴,进行棚管补强,即在钢管内注入水泥浆或水泥-水玻璃浆液。

顶管施工工艺流程见图2,管棚布置见图3。

图2 管棚顶管施工工艺流程四、帷幕注浆本标段张家沟隧道及郁山隧道涌水严重,岩溶水发育,施工采用帷幕注浆进行处理。

帷幕注浆具有堵水效率高、耐时久、兼有加固地层的作用,在防水要求高或富水软弱地层隧道施工中,帷幕注浆已经成为隧道围岩防水问题的必要手段。

1.注浆施工准备(1)注浆孔位布置及设计技术参数根据施工现场和水文地质、注浆材料、最大注浆压力和浆液质量稳定的技术要求,设计隧道全断面注浆孔位。

设计技术参数见表61。

(2)注浆施工机具钻机采用液压钻孔台车或YG100导轨式凿岩机、FJY27A型钻架配套设备。

注浆泵采用2TGZ-60/210双液浆注浆泵。

ZJ400型制浆机拌制预定水灰比的浆液,采用JS-100搅拌机储存和二次搅拌浆液,以防止浆液沉淀、离析,保证吸浆管进浆顺畅。

水玻璃用矿斗车或铁桶储存。

在双浆液注浆机两个出浆管头加设三通及阀门作为混合器,双浆液在混合器混合后注入钻孔中。

止浆塞由穿在注浆管上的胀塞组成,胀塞用加纤维材料合成的橡胶制成,可用机械方法或通过充气充水方法使其膨胀。

温州市瓯海大道工程第五合同段(上京隧道φ108×6mm管棚)作业指导书编制:蒋宏兴2003年6月审核:2003年6月批准:2003年6月上京隧道φ108×6mm管棚一、概述上京隧道左洞出口、右洞进出口段均属浅埋Ⅱ类围岩。

左洞出口长105m,管棚共分三组(35m+35m+35m),洞内设管棚工作室两个。

右洞进口长27m,管棚一组长27m,出口长21m,管棚一组长21m。

洞口进洞开挖均采用φ108×6mm的大管棚超前支护加固,保证进洞安全。

二、φ108×6mm大管棚施工方法2.1洞口段开挖2.1.1洞口开挖至明暗交界里程的套拱顶高程处时停止开挖土石方,夯实坡面后喷射混凝土支护边仰坡,作为管棚注浆止浆墙。

2.2.2为了不侵入明洞钢筋混凝土衬砌结构,套拱设在明暗交界处明洞衬砌混凝土顶面外,紧贴暗洞掌子面施工。

2.2.3套拱开挖前,测量组暗1:0.5的坡率放出套拱宽度开挖线。

采用机械分层开挖,喷射5cm厚混凝土进行边坡临时支护,稳定边坡。

下层边坡坡率可根据实际地质情况作适当的调整,保证施工安全。

套拱开挖时洞外预留5m长核心土,作为管棚施工工作平台,管棚施工后挖除。

2.2洞口套拱施工方法2.2.1套拱基底人工整平后浇注20号片石砼基础。

基础沿纵向长度2.2m,设计厚度210㎝,施工时可根据实际地质情况作适当调整,宽度至开挖基坑边线。

套拱边坡临时锚喷支护后,人工对预留核心土进行人工处理作为工作平台。

2.2.2套拱纵向长度2.0m,共设三榀I18工字钢 ,间距1.0m。

工字钢由钢筋加工场预制后现场安装,安装时根据测量组测定的高程和拱架安装控制线准确定位,并严格检查拱架的垂直度,严格将拱架控制在同一平面。

2.2.3导向管施工I18号工字钢拱架安装后,精确测量导向管定位,导向管使用φ127×4mm钢管,环向间距40cm,使用Φ16钢筋固定在型钢拱架上。

并将导向管管口封堵,防止砼进入钢管。

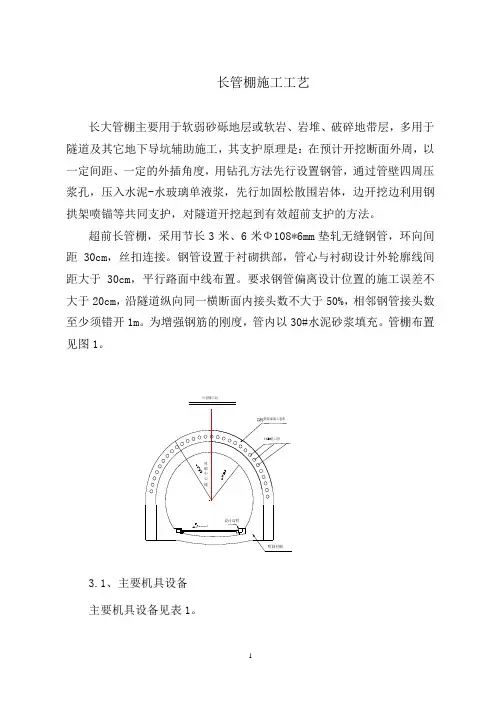

长管棚施工工艺长大管棚主要用于软弱砂砾地层或软岩、岩堆、破碎地带层,多用于隧道及其它地下导坑辅助施工,其支护原理是:在预计开挖断面外周,以一定间距、一定的外插角度,用钻孔方法先行设置钢管,通过管壁四周压浆孔,压入水泥-水玻璃单液浆,先行加固松散围岩体,边开挖边利用钢拱架喷锚等共同支护,对隧道开挖起到有效超前支护的方法。

超前长管棚,采用节长3米、6米Ф108*6mm垫轧无缝钢管,环向间距30cm,丝扣连接。

钢管设置于衬砌拱部,管心与衬砌设计外轮廓线间距大于30cm,平行路面中线布置。

要求钢管偏离设计位置的施工误差不大于20cm,沿隧道纵向同一横断面内接头数不大于50%,相邻钢管接头数至少须错开1m。

为增强钢筋的刚度,管内以30#水泥砂浆填充。

管棚布置见图1。

3.1、主要机具设备主要机具设备见表1。

主要机具设备表表13.2、确定管棚距开挖轮廓线间距浆液扩散半径设计为50cm,故取管棚距开挖轮廓线间距为43cm。

3.3、设置长管棚导向墙先行开挖明洞断面,在明洞衬砌外缘施作C25钢筋混凝土套拱.考虑钻进中的下垂,钻孔方向应较钢管设计方向上偏1度,为保证钻孔方向以及成洞面稳定,有明洞衬砌外设置了长工2.0m,厚60cm的25#钢筋混凝土套拱。

在套拱内按长管棚立面图中设ф150孔口管。

导向墙施工时,必须对称灌注,以避免钢筋骨架变形而影响孔口管的方向。

3.4、施钻钻孔顺序为先从两侧拱脚开始,对称向拱顶钻孔顶管,使下部注浆体有力地支托其上部钻进和顶管,既能防止坍孔,又便于顶管。

施钻时,将减速器升上限位置,把钻杆旋紧后,开启气动马达,待空载正常后,再慢慢开启推气缸,待钎头置于工作面上,关闭推进气缸,再开启冲击器,徐徐钻进,待钎头钻进100mm左右时,再以全风门冲击。

在钻进过程中,视进展快慢,慢慢开启或关闭推进气缸,使钻具始终保持一定推进力。

钻完第一根钻杆后,停止气动马达的转动,关闭冲击器停止钻进,将减速器置于下限位置,用叉子把钻杆固定在卡钎器内,反转减速器,使钻杆与减速器的接头脱开,然后将减速器升到上限位置装入第二根钻杆,连接牢固后,方可进行钻孔作业,直到设计深度。

古浪隧道进口段管棚预加固施工

摘要:古浪隧道进口段围岩稳定性差,地形坡度大,洞口覆盖层薄,成洞因难,施工中采用大管棚进行超前加固处理。

本文介绍了大管棚超前支护的原理、施工的工艺与质量控制3个方面。

实践证明:应用大管棚超前加固古浪隧道进口段是成功的,保证了施工安全,缩短了施工工期。

关键词:管棚;超前支护;施工工艺;质量控制。

1引言

近年来,人们对环境保护意识的增强,提倡隧道洞口施工尽量减少对洞口围岩结构的扰动和地表生态环境的破坏,采取超前支护进洞的技术得到越来越多的应用。

当隧道跨度较大、洞口埋深较浅,洞口地质条件较差时,采用传统的超前小导管或超前注浆锚杆加固方法就很难保证安全进洞。

为了保证安全进洞,一种更有效的超前支护技术大管棚超前支护被提出来[1~2]。

2工程简介

古浪隧道左右线出口隧道中线位置间距为37.3米,净间距为26.44米,出口端坡度为2.6/%。

整条隧道处于曲线上,隧道线路处于半径为1200米和1400米的平曲线上,以及半径为40000米的竖曲线上。

本标段洞口位置为湿陷性黄土,根据现场地质情况,洞身四周围岩对洞身产生微偏压,洞身所受压力正面压力比较大。

3管棚超前支护原理。

超前长管棚作业指导书一、设计参数:(1)、钢管规格:Ф108*6mm热轧无缝钢管,节长3m,6m;(2)、管距:环向间距50cm;(3)、倾角:仰角大于1度(不包括路线纵坡);(4)、钢管施工误差:径向不小于20cm;(5)、隧道同一横断面内的接头数不大于50%,相邻钢管的接头至少错开1米。

二、施工准备1、套拱的施工混凝土套拱作为长管棚的导向墙,套拱在明洞外廓线以外施作,套拱内埋设4榀以上工字型钢支撑,钢支撑与管棚孔口管用Ф25钢筋焊成整体。

孔口管(Ф127钢管)作为管棚的导向管,它安设的平面位置、倾角、外插角的准确度直接影响管棚的质量。

用经纬仪以坐标法在工字钢架上定出其平面位置;用水准尺配合坡度板设定孔口管的倾角;用前后差距法设定孔口管的外插角。

支立底模、侧模,浇筑C25号模筑混凝土。

达到设计强度的75%后,拆除模板,并进行覆盖洒水养生。

2、搭钻孔平台安装钻机(1)钻机平台可用枕木或钢管脚手架搭设,搭设平台应一次性搭好,钻孔由两台钻机由高孔位向低孔位对称进行,可缩短移动钻机与搭设平台时间,便于钻机定位。

(2)平台支撑要着实地,连接要牢固、稳定。

防止在施钻时钻机产生不均匀下沉、摆动、位移等影响钻孔质量。

(3)钻机定位:钻机要求与已设定好的孔口管方向平行,必须精确核定钻机位置。

用经纬仪、挂线、钻杆导向相结合的方法,反复调整,确保钻机钻杆轴线也孔口管轴线相吻合。

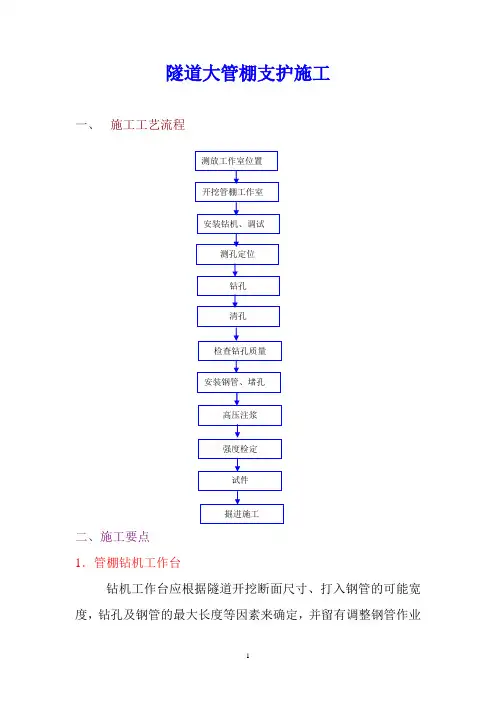

三、钻孔:钻孔工艺流程见下图施工要点如下:(1)为了便于安装钢管,钻头直径采用Φ 115 mm。

(2)岩质较好的可以一次成孔;钻进时产生坍孔、卡钻,需补注浆后再钻进。

(3)钻机开钻时,可低速低压,待成孔1.0 m后可根据地质情况逐渐调整钻速及风压。

(4)钻进过程中经常用测斜仪测定其位置,并根据钻机钻进的现象及时判断成孔质量,并及时处理钻进过程中出现的事故。

(5)钻进过程中确保动力器,扶正器、合金钻头按同心圆钻进。

(6)若第一节钻杆钻入岩层尾部剩余20-30cm时钻进停止,用两把管钳人工卡紧钻杆(注意不得卡丝扣),钻机低速反转,脱开钻杆。

隧道管棚施工图片

超前小导管与管棚的区别?

超前小导管的处理范围一般也就6米左右,小导管为壁厚

5mm勺钢管,直径一般为42mm是通过小导管浆将掌子面前方的较为破碎的围岩进行固结的一种方法,使围岩形成一个整体后再进行下一步工序。

而管棚是在进洞口的地质条件非常差(如:沙土、破碎严重的岩石、黄土等)的情况下使用,一般长度就20-30米左右,管棚为壁厚3.5mm的钢管, 直径一般为108mm当然洞内地质条件非常差的时候也可以用管棚(如:洞内遇到冒顶现象造成的沿洞轴线长度较大,放量较大)。

1、安装套拱中导向管

2、绑扎套拱钢筋网

2、套拱底模安装

3、套拱堵头模板安装

4、套拱模板加固及泵管安装

5、套拱拆模后施钻管棚孔

6、套拱施钻管棚孔

7、管棚注浆后封孔

9、钢拱架、小导管、钢筋网标准施工。