拖拉机底盘涂装工艺流程

- 格式:docx

- 大小:36.73 KB

- 文档页数:2

XXXX有限公司VKSOP-A0.038-2018作业指导书受控状态:□受控□不受控文件名称:涂装工艺流程版本号:编制:审核:批准:分发号:年月日发布年月日实施说明:本文件只供公司内部使用,其他单位或个人不得将该文件据为已有,更不得复印、拷贝。

涂装工艺流程涂装工艺流程涂装工艺流程一、设备进入涂装车间1 刮灰、打磨。

1.1 刮原子灰的工件表面先用300-400目水,用手磨机打掉焊疤磨平整,用钢丝球打掉铁锈以便原子灰与工件表面的附着力起良好结合。

1.2 将工件表面用天那水把油脂清洁干净。

1.3 原子灰调配,按原厂工艺规定100:2∽3kg。

根据冬天、夏天实际气候,可适当增减。

调配均匀后开始涂刮。

时间为3—6分钟,反则原子灰固化,报废。

(材料采用耐高温的原子灰)1.4 工艺要求用橡皮刀、钢皮刀等工具将焊缝凹凸缺陷刮平整,不得有明显的刮痕或边角残渣。

1.5 原子灰常规干燥时间25℃一小时,30分钟就可以打磨。

1.6 打磨,按涂层表面质量而定,用360目—400目水砂纸粘在气磨机上,原则上是去高留低,将原子灰部分反复水磨光滑。

(特殊情况可用240目砂纸。

)1.7 刮二道灰前检查前工序。

将缺陷较严重的部位用灰刀(记号笔)做上标记。

先将有记号的部位,用刮灰工具进行一次细致的刮涂(刮灰可连续涂刮法进行)1.8 二次打磨:用300-400目水磨砂纸反复细致地水磨至原子灰与车身玻璃钢结合平整光滑。

洗净磨灰(原子灰浆)并擦净,晾干或烘烤干。

二、喷中涂漆2.1 清洁,用吹尘枪吹去车身上的浮尘,水及纤维等,再用粘性抹布擦净车身的每一部位灰尘。

2.2 调配底漆,按照提供方厂家技术参数来定。

油漆粘度一般为25秒—30秒。

2.3 喷一道以重叠1/2中湿喷,要求漆膜厚度为10——15 um。

喷二道以重叠3/4全湿喷,漆膜厚度为15——20 um。

两道间隔5分钟,漆膜厚度:30—40 um 三、找缺陷、刮灰、打磨3.1 细找缺陷、,用记号笔做上记号,用细原子灰或红灰细致将漆膜表面上的针孔、砂痕等细小缺陷刮涂平整。

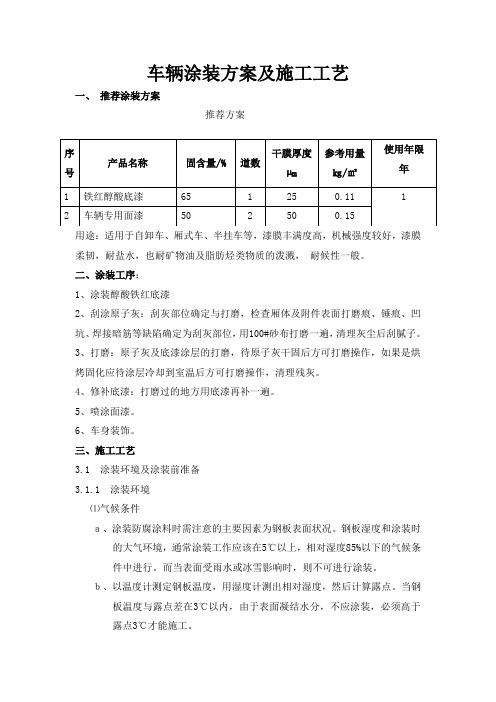

车辆涂装方案及施工工艺一、推荐涂装方案推荐方案用途:适用于自卸车、厢式车、半挂车等,漆膜丰满度高,机械强度较好,漆膜柔韧,耐盐水,也耐矿物油及脂肪烃类物质的泼溅,耐候性一般。

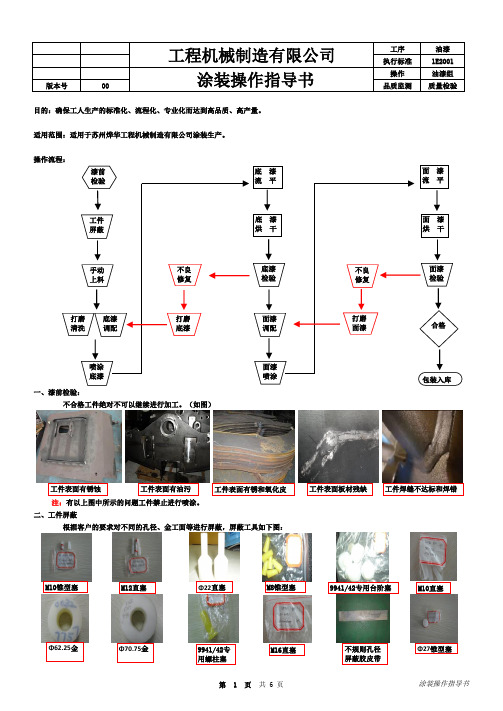

二、涂装工序:1、涂装醇酸铁红底漆2、刮涂原子灰:刮灰部位确定与打磨,检查厢体及附件表面打磨痕、锤痕、凹坑、焊接暗筋等缺陷确定为刮灰部位,用100#砂布打磨一遍,清理灰尘后刮膩子。

3、打磨:原子灰及底漆涂层的打磨,待原子灰干固后方可打磨操作,如果是烘烤固化应待涂层冷却到室温后方可打磨操作,清理残灰。

4、修补底漆:打磨过的地方用底漆再补一遍。

5、喷涂面漆。

6、车身装饰。

三、施工工艺3.1 涂装环境及涂装前准备3.1.1 涂装环境⑴气候条件a、涂装防腐涂料时需注意的主要因素为钢板表面状况。

钢板湿度和涂装时的大气环境,通常涂装工作应该在5℃以上,相对湿度85%以下的气候条件中进行。

而当表面受雨水或冰雪影响时,则不可进行涂装。

b、以温度计测定钢板温度,用湿度计测出相对湿度,然后计算露点。

当钢板温度与露点差在3℃以内,由于表面凝结水分,不应涂装,必须高于露点3℃才能施工。

c、在气温为30℃以上的高温条件下施工时,溶剂挥发很快,在无气喷涂时,油漆内的溶剂在喷嘴与被涂物表面之间大量溶剂挥发而形成干喷。

为避免干喷,应将喷枪尽可能接近物面,同时尽可能垂直地进行喷涂,如采取这一措施后仍然出现干喷,可加入不大于油漆自身重量的5%溶剂进行稀释解决。

d、在气温为5℃以下的低温条件下施工时,由于涂膜固化速度大大减慢,可在设有升温装置的涂漆车间内,进行分段涂装。

⑵作业环境a、照明条件:舱内或晚上施工时,必须有足够的照明度。

照明度不够,采光条件不好,容易产生漏涂、涂层厚度不均匀等弊病。

照明器具必须防爆型。

b、通风:狭窄或封闭场所施工,必须有足够的通风量,便于及时排除粉尘,挥发性溶剂等。

施工人员应戴防护工具施工。

c、污染源:施工及涂层干燥固化过程要避免外界的污染,如飞扬的灰尘、周围油污等。

鼎鑫涂装技术要求J-TG2014-007编制:审核:张敏批准:吕冰注:本标准执行一拖(Q YT305.3-2014--拖拉机结构件涂装技术要求)拖拉机结构件涂装技术要求1 范围本标准规定了拖拉机结构件涂装工艺过程及要求、涂层要求及试验方法。

本标准适用于拖拉机结构件(以下简称:结构件),不适用于拖拉机覆盖件、底盘铸件。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1730—2007 色漆和清漆摆杆阻尼试验GB/T 1731—1993 漆膜柔韧性测定法GB/T 1732—1993 漆膜耐冲击测定法GB/T 1735—2009 色漆和清漆耐热性的测定GB/T 1766—2008 色漆和清漆涂层老化的评级方法GB/T 1771—2007 色漆和清漆耐中性盐雾性能的测定GB/T 1865—2009 色漆和清漆人工气候老化和人工辐射日曝露滤过的氙弧辐射GB/T 9286—1998 色漆和清漆漆膜的划格试验GB/T 13452.2—2008 色漆和清漆漆膜厚度的测定JB/T 5673—1991 农林拖拉机及机具涂漆通用技术条件JB/T 6712—2004 拖拉机外观质量要求3 术语和定义下列术语和定义适用于本文件。

3.1 结构件具有一定形状结构,并能够承受载荷的作用的构件。

图1 如提升拉杆、支架、框架及支撑定位架等拖拉机零部件中除覆盖件、铸件外的焊接件和锻件。

具体结构件明细参见附录A。

4 结构件涂装工艺过程及要求4.1 结构件中采用板件进行焊接或冲压成型零件4.1.1 工艺过程:前处理——磷化——阴极电泳底漆——烘干(160℃~180℃ 30min)——喷面漆——烘干(120℃~140℃ 30min)——检查。

4.1.2 如果采用铸件,其表面粗糙度要求≤Ra25。

4.1.3 前处理脱脂彻底,表面无油、无锈,磷化后零件表面均匀覆盖2μm~4μm厚的磷化膜。

三一重工涂装工艺流程通常包括以下几个步骤:

1. 原材料准备:对需要进行涂装的金属表面进行预处理,包括去除表面油污、锈蚀和松散物质等。

如果是新的金属表面,需要进行除氧化处理。

2. 底漆:底漆的目的是为了保护金属表面,增强表面粘附性和附着力,从而提高涂层的耐久性和稳定性。

底漆通常采用喷涂的方式进行涂抹,涂上薄薄的底漆层,待表面干燥。

3. 中间涂层:在表面干燥后,进行中间涂层的涂抹,常用喷涂方式进行。

涂抹中间涂层的目的是为涂层体系提供进一步的硬度和耐用性。

4. 面漆:面漆即为最终涂层,通常采用手工或自动喷涂的方式进行涂抹,使表面均匀涂上一层薄薄的面漆。

面漆的涂层需要符合涂装要求和规定标准,以达到理想的效果。

5. 烘干和质检:完成涂装后,需要通过烘干和质检环节。

在烘干环节,使用加热设备使涂层干燥而固化,以提高涂层的耐久性。

在质检环节中,通过外观检查、捆绑力、粘附力、耐腐蚀性等针对三一重工涂装工艺流程进行必要的测试和评估,确保涂装效果符合要求。

需要注意的是,不同的涂装方法和环境条件会对涂装效果产生不同的影响。

因此,三一重工或其他厂家会根据涂装材料、工件形状、要求和特殊要求等因素制定相应的涂装工艺和流程,以达到更高效的涂装效果和品质。

涂装工艺流程【详解】第一篇:涂装工艺流程【详解】涂装工艺流程内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.涂装生产线采用第六代水性阴极电泳底漆、中涂和色漆均采用水性漆和内外板机器人全自动喷涂的涂装工艺,清漆采用溶剂型漆。

整线采用连续通过式的流水作业方式,其中前处理电泳采用双摆杆+滑橇输送连续式输送,无钝化、常温快速的磷化处理工艺和阴极电泳底漆选用无铅无重金属的阴极电泳涂料,极大地减少了重金属污染,同时通过逆流循环补水的方式节约水资源的使用。

电泳后水洗采用超滤装置和逆流循环补水系统,保证电泳涂料的回收利用率,减少废水污染。

车身焊缝密封采用手工密封,车身PVC底涂采用机器人自动喷涂。

面涂工艺采用水性中涂和水性色漆工艺,经2层水性底色漆后再喷涂1K罩光清漆,并一起烘干。

车身通过智能滑撬输送机进入喷漆室,经过人工擦净和鸵鸟毛自动擦净后开始喷涂。

金属漆和清漆均采用全自动机器人喷涂车身内外板,其中金属漆和清漆之间设置闪干工艺,闪干温度为80±5℃度,清漆至烘炉的流平段为常温。

电泳和中面漆烘干炉采用IMC输送方式。

烘干废气集中采用RTO高温焚烧净化处理技术,中涂、色漆水性喷涂废气集中60m排气筒排放,溶剂型清漆喷涂废气通过转轮浓缩后高浓度废气到RTO高温焚烧,进行深度净化处理,90%以上的有害物质被清除,实现环保、高效的生产。

AUDIT 小修水性中涂水性中涂水性色漆水性色漆清漆中涂外部喷涂(自动)上遮蔽(手工)P V C 底涂(自动)下遮蔽(手工)擦净(手工)中涂内部喷涂(自动)色漆内部喷涂(自动)PVC底涂流平时间:5min 中涂烘干热风循环中涂打磨手工预清洗常温预脱脂喷淋洪流冲洗喷淋脱脂浸渍第一水洗喷淋前处理表调浸渍磷化浸渍第三水洗喷淋第四水洗浸渍第一纯水洗喷淋第二水洗浸渍前处理第二纯水洗新鲜纯水洗喷淋新鲜U F 水洗喷淋电泳电泳电泳烘干热风循环电泳打磨(手工)焊缝密封(手工)纯水1水洗浸渍焊缝密封纯水2水洗喷淋新鲜纯水洗喷淋阴极电泳浸渍槽上冲洗喷淋 U F 1水洗喷淋 U F 2水洗浸渍 U F 3水洗喷淋喷漆准备擦净(手工)涂装工艺流程图内腔注蜡面漆烘干热风循环检查、精修、抛光报交色漆外部喷涂(自动)补漆(手工)闪干清漆内部喷涂(自动)清漆外部喷涂(自动)流平补漆(手工)大返修内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.第二篇:涂装车间生产工艺流程中的深度清洁涂装车间生产工艺流程中的深度清洁涂装车间通常是大型轿车工厂参观的禁地,就连本公司员工也不例外。

拖拉机底盘涂装工艺流程

拖拉机底盘涂装工艺流程一般包括以下步骤:

1.准备工作:清洗和除锈。

首先,底盘表面需要进行清洗,去

除灰尘和油脂等杂质,常用清洗剂包括碱性去污剂和溶剂。

然后,使用除锈剂处理底盘表面的锈蚀部分,将金属表面恢复到光洁状态,以便后续的涂装。

2.底漆涂装:将底盘进行底漆涂装。

底漆对底盘进行保护,增

强涂装的附着力和耐腐蚀性。

通常使用底漆喷涂设备对底盘进行均匀喷涂。

底漆要求底盘表面光滑,无砂眼和颗粒等缺陷。

3.蜡膜施工:在底漆干燥之后,可进行蜡膜施工。

蜡膜可以提

供额外的保护和光泽,使底盘更加耐用和美观。

蜡膜一般通过喷涂或擦拭施工方式进行。

4.烘干和固化:完成涂装后,底盘需要进行烘干和固化。

烘干

可以加快漆膜的干燥速度,通常使用机械烘干设备或自然晾干。

固化是涂层达到理想性能和耐久性的过程,可以通过空气干燥、热固化或紫外线照射等方式进行。

5.质量检验:在涂装完成后,需要对底盘进行质量检验。

检查

涂装的均匀性、附着力、耐腐蚀性和外观质量等指标,确保涂装质量达到要求。

6.包装和运输:通过合适的包装方式将涂装好的底盘进行包装,以防止在运输过程中受到损坏。

然后,根据需要,通过陆运、

海运或空运等方式将底盘运输到指定地点。

以上是一般的拖拉机底盘涂装工艺流程,具体的工艺流程可能会因涂装要求和设备条件而有所不同。