外加剂检验实施细则概论

- 格式:doc

- 大小:420.00 KB

- 文档页数:38

混凝土外加剂检测实施细则1采用标准GB8076-1977 混凝土外加剂GB/T8077-2000混凝土外加剂匀质性试验方法2适用范围适用于普通混凝土减水剂、缓凝高效减水剂、早强减水剂、缓凝减水剂、引气减水剂、早强剂、缓凝剂和引气剂共9种混凝土外加剂。

3技术要求掺外加剂混凝土性能指标应符合GB8076-1977《混凝土外加剂》表1的要求。

4、试验方法4.1 材料4.1.1水泥采用GB8076-1977 《混凝土外加剂》附录A规定的水泥。

在因故得不到基准水泥时,允许采用C3A含量6%~8%,总碱量(Na2O+0.658K2O)不大于1%的熟料和二水石膏、矿渣共同磨制的标号大于(含)42.5号普通硅酸盐水泥。

但总裁仍需用基准水泥。

4.1.2 砂符合GB/T14685要求的细度模数为2.6~2.9的中砂。

4.1.3 石子符合GB/T14685粒径为5mm~20mm(圆孔筛),采用二级配,其中5mm~10mm占40%,10mm~20mm占60%。

如有争议,以卵石试验结果为准。

4.1.4 水符合JGJ63要求。

4.1.5 外加剂需要检测的外加剂。

4.2 配合比基准混凝土配合比按JGJ55进行设计,掺非引气型外加剂混凝土和基准混凝土的水泥、砂、石的比例不变。

配合比设计应符合以下规定:(1)水泥用量:采用卵石时,(310土5)kg/m3;采用碎石时,(330土5)kg/m3。

(2)砂率:基准混凝土和掺外加剂混凝土的砂率均为36%~40%,但掺引气减水剂和引气剂的混凝土砂率应比基准混凝土低1%~3%。

(3)外加剂掺量:按科研单位或生产厂推荐的掺量。

(4)用水量:应使混凝土坍落度达(80土10)mm。

4.3 混凝土搅拌采用60L自落式混凝土搅拌机,全部材料及外加剂一次投入,拌合量应不少于15L,不大于45L,搅拌3min,出料后在铁板上用人工翻拌2~3次再进行试验。

4.4 试件制作及试验所需试件数量4.4.1 试件制作,混凝土试件制作及养护按GBJ80进行,但混凝土预养温度为(20土3)°C。

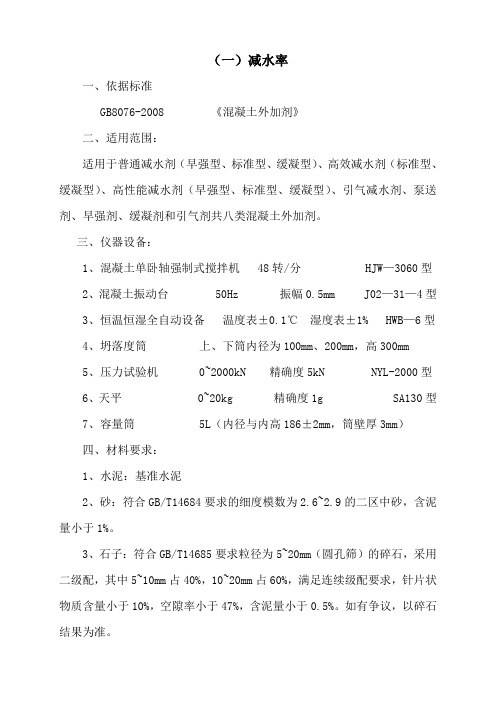

(一)减水率一、依据标准GB8076-2008 《混凝土外加剂》二、适用范围:适用于普通减水剂(早强型、标准型、缓凝型)、高效减水剂(标准型、缓凝型)、高性能减水剂(早强型、标准型、缓凝型)、引气减水剂、泵送剂、早强剂、缓凝剂和引气剂共八类混凝土外加剂。

三、仪器设备:1、混凝土单卧轴强制式搅拌机 48转/分 HJW—3060型2、混凝土振动台 50Hz 振幅0.5mm J02—31—4型3、恒温恒湿全自动设备温度表±0.1℃湿度表±1% HWB—6型4、坍落度筒上、下筒内径为100mm、200mm,高300mm5、压力试验机 0~2000kN 精确度5kN NYL-2000型6、天平 0~20kg 精确度1g SA130型7、容量筒 5L(内径与内高186±2mm,筒壁厚3mm)四、材料要求:1、水泥:基准水泥2、砂:符合GB/T14684要求的细度模数为2.6~2.9的二区中砂,含泥量小于1%。

3、石子:符合GB/T14685要求粒径为5~20mm(圆孔筛)的碎石,采用二级配,其中5~10mm占40%,10~20mm占60%,满足连续级配要求,针片状物质含量小于10%,空隙率小于47%,含泥量小于0.5%。

如有争议,以碎石结果为准。

4、水:符合JGJ63混凝土拌合用水的技术要求。

5、外加剂:需要检测的外加剂。

五、取样规定:生产厂应根据产量和生产设备条件,将产品分批编号,掺量大于等于1%(含1%)同品种的外加剂每一编号为100t,掺量小于1%的外加剂每一编号为50t,不足100t或50t的可按一个批量计算,同一编号的产品必须混合均匀。

每一编号取样量不少于0.2t水泥所需用的外加剂量。

每一批取样应充分混匀,分为两等份,其中一份按照规定的项目进行试验,另一份保存半年,以备有疑问时,提交国家指定的检验机关进行复验或仲裁。

六、分类:混凝土外加剂按其主要使用功能分为四类:1、改善混凝土拌合物流变性能的外加剂,包括各种减水剂和泵送剂等。

外加剂检验操作要点介绍外加剂检验是确保混凝土生产过程中外加剂质量的重要步骤。

本文档旨在提供外加剂检验的操作要点,以确保准确和可靠的测试结果。

检验前准备在进行外加剂检验之前,确保已经准备好以下内容:- 外加剂样品及其相关标签- 需要的实验室设备和试剂- 符合外加剂检验标准的检验方案和方法检验操作步骤按照以下步骤进行外加剂检验:步骤一:样品准备1. 从供应方获得外加剂样品,并确保标签上的信息与实际情况一致。

2. 检查样品的外观,如是否存在结块、悬浮物或异物等。

步骤二:密度测定1. 准备好密度测定装置,并校准仪器。

2. 按照标准方法,将外加剂样品倒入密度杯中,并记录其初始质量。

3. 使用合适的方法将密度杯放入装置中,测定外加剂的密度。

4. 记录密度测定结果。

步骤三:砂含量测定1. 准备好砂含量测定装置,并校准仪器。

2. 按照标准方法,将外加剂样品与碳酸钠或盐酸等试剂混合,使其反应。

3. 使用适当的方法,将混合后的溶液进行过滤,得到残渣。

4. 将残渣进行烘干,并记录其质量。

5. 根据烘干后残渣的质量和外加剂样品的初始质量,计算砂含量。

步骤四:pH值测定1. 准备好pH值测定装置,并校准仪器。

2. 按照标准方法,将外加剂样品与适当的试剂混合。

3. 使用适当的方法,测定混合后溶液的pH值,并记录结果。

步骤五:其他检验项目根据需要,进行其他外加剂检验项目,如氯离子含量、含水量等。

每个项目都需要根据标准方法进行操作,并记录结果。

结论根据以上操作要点,可以进行准确和可靠的外加剂检验。

确保严格按照标准方法进行操作,并准备好所需的实验室设备和试剂,以提高检验结果的准确性和可重复性。

注意:本文档仅提供了外加剂检验的基本操作要点,并不详尽涵盖所有细节。

请在实际操作中参考相关的外加剂检验标准和方法,以确保检验过程的准确性和可靠性。

混凝土外加剂质量检测技术规程一、前言混凝土外加剂是混凝土配合中不可或缺的材料之一。

为了保证混凝土外加剂的质量,提高混凝土的强度和耐久性,需要进行质量检测。

本文将详细介绍混凝土外加剂的质量检测技术规程。

二、检测设备和仪器1. 检测设备:电子天平、恒温水浴、振荡器、试验机等。

2. 检测仪器:PH计、比表面积仪、激光粒度分析仪等。

三、检测项目和方法1. 外观检查:检查外加剂的颜色、杂质、块状物等,应符合规定要求。

2. 粒度分析:使用激光粒度分析仪,将外加剂样品进行分析,记录粒径分布曲线和平均粒径。

粒径分布应符合规定要求。

3. 流动性:使用恒温水浴和振荡器,将外加剂样品与水混合,记录混合后的流动度。

流动度应符合规定要求。

4. PH值:使用PH计,测量外加剂样品的PH值。

PH值应符合规定要求。

5. 含气量:将外加剂样品与水混合,使用试验机测量其含气量。

含气量应符合规定要求。

6. 比表面积:使用比表面积仪,测量外加剂样品的比表面积。

比表面积应符合规定要求。

四、样品采集和制备1. 样品采集:样品应随机采集,代表性好,避免混杂有害物质。

采集样品时应注意防潮、防晒、防污染。

2. 样品制备:样品应按照规定比例进行配比,加水搅拌,制成混合物。

制备时应注意保持恒温和搅拌时间。

五、质量检测流程1. 样品采集:随机采集外加剂样品,记录样品来源、批号等信息。

2. 样品制备:按照规定比例进行配比,加水搅拌,制成混合物。

3. 外观检查:检查外加剂的颜色、杂质、块状物等,应符合规定要求。

4. 粒度分析:使用激光粒度分析仪,将外加剂样品进行分析,记录粒径分布曲线和平均粒径。

5. 流动性:使用恒温水浴和振荡器,将外加剂样品与水混合,记录混合后的流动度。

6. PH值:使用PH计,测量外加剂样品的PH值。

7. 含气量:将外加剂样品与水混合,使用试验机测量其含气量。

8. 比表面积:使用比表面积仪,测量外加剂样品的比表面积。

9. 数据分析:对检测结果进行分析,判断样品是否合格。

2023年XX省混凝土外加剂产品质量监督抽查实施细则1 抽样方法以随机抽样的方式抽取检验样品和备用样品。

每批次产品抽取不少于0.2t水泥所需用的外加剂量,均匀地分为两等份,其中一份作为检验样品,一份作为备用样品。

2 抽查产品名称及执行标准本次抽查的产品名称主要为:减水剂、泵送剂、防冻剂,各产品执行标准见下表。

3 检验依据表2 混凝土外加剂产品检验项目及依据表3 混凝土防冻剂产品检验项目及依据重要程度分级:A类-极重要质量项目,B类-重要质量项目,C-一般质量项目执行企业标准、团体标准、地方标准的产品,检验项目照上述内容执行。

凡是注日期的文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本细则。

凡是不注日期的文件,其最新版本适用于本细则。

依照有关规定或产品适用标准,需要检测的其他项目,可视情况进行调整。

4 判定规则4.1依据标准GB 8076-2008《混凝土外加剂》JC/T 475-2004《混凝土防冻剂》现行有效的企业标准、团体标准、地方标准及产品明示质量要求4.2判定原则经检验,检验项目全部合格,判定为被抽查产品所检项目未发现不合格;检验项目中任一项或一项以上不合格,判定为被抽查产品不合格。

若被检产品明示的质量要求高于本细则中检验项目依据的标准要求时,应按被检产品明示的质量要求判定。

若被检产品明示的质量要求低于本细则中检验项目依据的强制性标准要求时,应按照强制性标准要求判定。

若被检产品明示的质量要求低于或包含本细则中检验项目依据的推荐性标准要求时,应以被检产品明示的质量要求判定。

若被检产品明示的质量要求缺少本细则中检验项目依据的强制性标准要求时,应按照强制性标准要求判定。

若被检产品明示的质量要求缺少本细则中检验项目依据的推荐性标准要求时,该项目不参与判定。

混凝土施工方案中的外加剂和添加剂检验混凝土是建筑工程中常用的材料之一,而在混凝土的施工过程中,外加剂和添加剂的使用起着至关重要的作用。

外加剂和添加剂是通过改变混凝土的物理性能和化学性能来改善混凝土的性能,从而提高混凝土的强度、耐久性和施工性能。

然而,为了确保混凝土的质量和性能,对外加剂和添加剂进行检验是必不可少的环节。

一、外加剂检验外加剂是指在混凝土中加入的能够改变混凝土性能的材料,常见的外加剂有减水剂、增稠剂、防水剂等。

外加剂的质量直接影响混凝土的强度和耐久性,因此在施工前需要对外加剂进行严格的检验。

1. 外观检验:外加剂应无明显的颜色变化、沉淀、异物等现象,外观应为均匀的液体或粉末状。

2. 密度检验:通过测量外加剂的密度来判断其质量是否合格,密度应符合相关标准要求。

3. 化学成分检验:通过化学分析方法来确定外加剂的化学成分,确保其符合规定的标准。

4. 减水率检验:减水剂是常用的外加剂之一,其减水率的检验是确保混凝土施工中水灰比控制的重要手段。

减水率检验应按照相关标准进行,确保减水剂的减水效果符合要求。

二、添加剂检验添加剂是指在混凝土中加入的能够改变混凝土性能的材料,常见的添加剂有粉煤灰、矿渣粉等。

添加剂的使用可以改善混凝土的强度、耐久性和施工性能,因此对添加剂进行检验也是必要的。

1. 外观检验:添加剂应无明显的颜色变化、沉淀、异物等现象,外观应为均匀的粉末状。

2. 粒度分析:通过粒度分析来确定添加剂的颗粒大小和分布情况,确保其符合相关标准要求。

3. 化学成分检验:通过化学分析方法来确定添加剂的化学成分,确保其符合规定的标准。

4. 活性指数检验:对于某些特殊的添加剂,如粉煤灰等,需要进行活性指数检验,以评估其对混凝土强度的影响。

综上所述,混凝土施工方案中的外加剂和添加剂检验是确保混凝土质量和性能的重要环节。

通过对外加剂和添加剂的外观、密度、化学成分等方面进行检验,可以确保混凝土在施工过程中具备良好的工作性能和耐久性。

外加剂试验要点外加剂试验方法一、支持性规范1、试验依据:GB 8076-2008《混凝土外加剂》GB 8077-2000《混凝土外加剂匀质性试验方法》GB 50080-2002《普通混凝土拌合物性能试验方法标准》GB 50081-2002《普通混凝土力学性能试验方法标准》2、评定依据:GB 8076-2008《混凝土外加剂》二、检验频率同厂家、同品种、同编号的掺量小于1%的外加剂每50t为一批,大于1%(含1%)的外加剂每100t为一批,不足50t/100t也按一批计。

每一批取样量不少于0.2t水泥所需用的减水剂用量,每批取样充分混匀,分两等分,一份进行试验,一份密封保存6个月。

三、主要仪器及技术参数1、主要仪器:压力试验机、单卧轴混凝土强制性搅拌机、数显混凝土含气量测定仪、电子台秤、电子称、电子天平、5L容量筒、坍落度筒、钢尺。

四、配合比要求;水泥:规范要求的标准水泥;(需按GB 8076-2008附录A进行化学指标及物理性能检验,水泥每桶重24.5Kg~25.5Kg。

有效储存期为生产之日期起半年。

)砂:符合GB/T 14684中Ⅱ区砂要求,但细度模数为2.6~2.9,含泥量小于1%;石子:符合GB/T 14685要求的公称粒径为5mm~20mm的碎石或卵石,采用二级配,其中5mm~10mm占40%,10mm~20mm占60%,满足连续级配要求,针片状物质含量小于10%,空隙率小于47%,含泥量小于0.5%。

如有争议,以碎石结果为准。

水:符合JGJ 63混凝土拌合水的技术要求。

配合比:按JGJ55进行设计,1)水泥用量:掺高性能减水剂或泵送剂的基准混凝土和受检混凝土的单位水泥用量360kg/m3;掺其他外加剂的基准混凝土和受检混凝土单位水泥用量为330kg/m3。

2)砂率:掺高性能减水剂或泵送剂的基准砼和受检砼的砂率为43%~47%,掺其他外加剂的基准砼和受检砼的砂率为36%~40%;但掺引起剂减水剂或引起剂的受检砼的砂率应比基准砼的砂率底1%~3%,3)外加剂参量:按生产厂家指定参量。

混凝土外加剂质量检测技术规程解析标题:混凝土外加剂质量检测技术规程解析引言:混凝土外加剂是指在混凝土制备过程中,加入到混凝土中以改变其性能、改善工作性能和/或提高混凝土耐久性的材料。

外加剂的质量检测是确保混凝土配制过程中质量可控的重要环节。

本文将探讨混凝土外加剂质量检测技术规程,以增进对该技术的全面理解。

一、混凝土外加剂质量检测技术规程的重要性混凝土外加剂的性能直接影响到混凝土的质量和性能。

质量可控的外加剂能够在混凝土制备过程中起到稳定混凝土性能的作用。

因此,建立科学、规范的混凝土外加剂质量检测技术规程对于确保混凝土质量的稳定性和保持工程的可持续性发展具有重要意义。

二、混凝土外加剂质量检测技术规程的内容1. 外观检查:外观检查是通过目视和手触来评估外加剂的外观是否正常,如颜色、粒度和均匀性等。

外观异常可能意味着外加剂存在杂质或变质的情况。

2. 化学成分检测:化学成分检测是通过定量分析外加剂中的主要化学成分,包括有害元素含量、活性成分含量、水泥/矿物掺合料控制等。

3. 基础性能检测:基础性能检测包括外加剂的浓缩度、流动度、凝结时间、凝结时间延长剂、收缩控制等性能的评估。

4. 抗剪粘度检测:通过测试外加剂与水泥胶浆在具有剪应力的条件下的黏度,评估外加剂对混凝土的流动性和加工性的影响。

5. 耐久性检测:耐久性检测是评估外加剂对混凝土耐久性的影响,包括抗氯离子渗透性、抗硫酸盐侵蚀性、抗冻融性等指标。

三、混凝土外加剂质量检测技术规程的执行流程1. 采样:按照规程要求,从批次混凝土或现场施工中采样外加剂样品。

2. 外观检查:对采样的外加剂样品进行外观检查,判断是否存在外观异常。

3. 化学成分检测:使用合适的测试方法对外加剂样品的化学成分进行检测,并与规程中的指标进行对比。

4. 基础性能检测:采用相应的测试设备和方法,对外加剂样品进行基础性能检测,记录测试结果。

5. 抗剪粘度检测:使用黏度计等设备,测试外加剂与水泥胶浆的粘度,评估流动性和加工性能。

混凝土外加剂匀质性检验实施细则[5篇范文]第一篇:混凝土外加剂匀质性检验实施细则混凝土外加剂匀质性检验实施细则一、依据标准GB/T8077-2000《混凝土外加剂匀质性试验方法》二、仪器设备1)天平:感量0.1mg。

2)电热鼓风干燥箱:室温~200℃,精度:1℃ 3)干燥器4)带盖称量瓶:25mm×65mm 5)水泥净浆搅拌机6)截锥圆模:上口直径36mm,下口直径60mm,高度60mm 7)玻璃板:400mm×400mm×5mm 8)秒表9)钢直尺300mm 10)药物天平,称量100g,分度值0.1g 11)0.315mm试验筛三、检测项目:固体含量、水泥净浆流动度、含水率、细度四、一般规定 4.1试验次数与要求每项测定的试验次数规定为两次,用两次试验平均值表示测定结果,所用的小为蒸馏水或同等纯度的水(水泥净浆流动度除外)4.2允许差所列允许差为绝对偏差室内允许差:同一分析试验室同一分析人员(或两个分析人员),采用本方法分析同一试样时,两次分析结果应符合允许差规定。

如超出允许范围,应在短时间内进行第三次测定(或第三者的测定),测定结果与前两次或任一次分析结果之差值符合允许差规定时,则取其平均值,否则,应查找原因,重新按规定进行分析。

室间允许差:两个试验室采用标准方法对同一试样各自进行分析时,所得分析结果的平均值之差应符合允许差的规定。

如有争议应商定另一单位按标准进行仲裁分析。

以仲裁单位报出的结果为准。

与原分析结果比较,若两个分析结果差值符合允许差规定,则认为原分析结果无误。

五、试验方法 5.1固体重量 5.1.1试验步骤5.1.1.1将洁净带盖称量瓶放入烘箱内,于100℃—105℃,烘30min,取出置于干燥管内,冷却30min后称量,重复上述步骤,直至恒量,其质量为M0。

5.1.1.2将被测试样装入已恒量的称量瓶内,盖上盖,称出试样及称量瓶的总质量M1。

称样称量:固体产品1.0000g~2.0000g,液体产品3.0000g~5.0000g。

混凝土泵送剂检验实施细则一、依据标准:JC473-2001 《混凝土泵送剂》GB/T50080—2002 《普通混凝土拌合物性能试验方法标准》二、适用范围:适用于水泥混凝土中掺用的固体或液体泵送剂三、材料要求:1、水泥:基准水泥2、砂:符合GB/T14684要求的细度模数为2.4~2.8的Ⅱ区中砂,含水率小于2%。

3、石子:符合GB/T14685要求粒径为5~20mm(圆孔筛)的碎石,采用二级配,其中5~10mm占40%,10~20mm占60%。

4、水:符合JGJ63要求。

四、取样规定:年产量不小于500t的,每50t为一批号;年产量500t以下的,每30t为一批号;不足50t或30t的也按一个批量计,同一批号的产品必须混合均匀。

每一批号取样量不少于0.2t水泥所需用的外加剂。

五、试验项目:(一)、坍落度增加值:以水灰比相同时受检混凝土与基准混凝土坍落度之差表示,精确至1 mm。

坍落度的试验方法详见《普通混凝土拌合物性能试验实施细则》。

(二)、泌水率比:1、测定和计算方法:用湿布润湿容积为5L的带盖筒(内径为185mm,高为200mm),将混凝土拌和物一次装入,在振动台上振动20s,控制试样表面比筒口边低约20mm,然后用抹刀轻轻抹平,加盖以防水分蒸发。

自抹面开始计算时间,在前60min,每隔10 min用吸液管吸出泌水一次,以后每隔20 min吸水一次,直至连续三次无泌水为止;每次吸水前5 min,将筒底一侧垫高约20 mm,使筒倾斜,以便吸水,吸水后,将筒轻轻放平盖好。

将每次吸出的水都注入带塞的量筒,最后计算出总的泌水量,准确至1 g,并按下式计算泌水率:B=Vw ×G×100/〔W×(G1-G)〕其中B——泌水率,%Vw——泌水总质量,gW——混凝土拌和物的用水量,gG——混凝土拌和物的总质量,gG1——筒及试样质量,gG0——筒质量,g2、评定:试验时,每批混凝土拌和物取一个试样,泌水率取三个试样的算术平均值。

(一)减水率一、依据标准GB8076-2008 《混凝土外加剂》二、适用范围:适用于普通减水剂(早强型、标准型、缓凝型)、高效减水剂(标准型、缓凝型)、高性能减水剂(早强型、标准型、缓凝型)、引气减水剂、泵送剂、早强剂、缓凝剂和引气剂共八类混凝土外加剂。

三、仪器设备:1、混凝土单卧轴强制式搅拌机 48转/分 HJW—3060型2、混凝土振动台 50Hz 振幅0.5mm J02—31—4型3、恒温恒湿全自动设备温度表±0.1℃湿度表±1% HWB—6型4、坍落度筒上、下筒内径为100mm、200mm,高300mm5、压力试验机 0~2000kN 精确度5kN NYL-2000型6、天平 0~20kg 精确度1g SA130型7、容量筒 5L(内径与内高186±2mm,筒壁厚3mm)四、材料要求:1、水泥:基准水泥2、砂:符合GB/T14684要求的细度模数为2.6~2.9的二区中砂,含泥量小于1%。

3、石子:符合GB/T14685要求粒径为5~20mm(圆孔筛)的碎石,采用二级配,其中5~10mm占40%,10~20mm占60%,满足连续级配要求,针片状物质含量小于10%,空隙率小于47%,含泥量小于0.5%。

如有争议,以碎石结果为准。

4、水:符合JGJ63混凝土拌合用水的技术要求。

5、外加剂:需要检测的外加剂。

五、取样规定:生产厂应根据产量和生产设备条件,将产品分批编号,掺量大于等于1%(含1%)同品种的外加剂每一编号为100t,掺量小于1%的外加剂每一编号为50t,不足100t或50t的可按一个批量计算,同一编号的产品必须混合均匀。

每一编号取样量不少于0.2t水泥所需用的外加剂量。

每一批取样应充分混匀,分为两等份,其中一份按照规定的项目进行试验,另一份保存半年,以备有疑问时,提交国家指定的检验机关进行复验或仲裁。

六、分类:混凝土外加剂按其主要使用功能分为四类:1、改善混凝土拌合物流变性能的外加剂,包括各种减水剂和泵送剂等。

2、调节混凝土凝结时间、硬化性能的外加剂,包括缓凝剂、促凝剂和速凝剂等。

3、改善混凝土耐久性的外加剂,包括引气剂、防水剂、阻锈剂和矿物外加剂等。

4、改善混凝土其他性能的外加剂,包括膨胀剂、防冻剂、着色剂等。

七、相关定义:1、外加剂:在混凝土拌和过程中掺入的,并能按要求改善混凝土性能的,一般掺量不超过胶凝材料重量5%的材料称为混凝土外加剂。

2、基准混凝土:按GB 8076-2008规定配制的不掺外加剂的混凝土。

3、受检混凝土:按GB 8076-2008规定配制的掺有外加剂的混凝土。

八、配合比:基准混凝土配合比按JGJ55进行设计。

掺非引气型外加剂的受检混凝土和其对应的基准混凝土的水泥、砂、石的比例相同。

(采用碎石,试配量一般按45升计算)掺高性能减水剂或泵送剂的砼配合比掺高性能减水剂或泵送剂外的砼配合比九、试配并检查砼拌和物,使其坍落度达到规定要求。

1、试配准备:1.1、各种材料提前24h移入试验室,材料及试验室环境温度保持在20±3℃。

1.2、根据委托检验单认真填写配合比原始记录,并记录试验室环境温度和湿度,看其是否满足要求。

1.3、确定试配用拌合物数量:具体数量要根据试验项目及搅拌机的额定搅拌量等因素确定。

1.4、试配材料的称量:1.4.1、用电子天平称取试配料,称量精度:骨料为±1%;水、水泥均为±0.5%。

1.4.2、称量步骤:1.4.2.1、接通电源,观察电子天平是否处于水平状态,打开电子天平开关,观察其状态是否正常。

1.4.2.2、把盛料器放在电子天平上,然后清零。

1.4.2.3、依据(3)中D计算出的试配用量,依次称出石、砂、水泥量,精确至1g,1.4.2.4、用盛水容器称出水的质量,精确至1g。

2、拌合步骤:2.1、接通电源,启动仪器,检查其运行情况,关闭电源,填写仪器使用记录。

2.2、用湿布湿润砼搅拌机筒壁及叶轮,接通电源。

2.3、把称好的砂、石、水泥按先后顺序加入搅拌机内,启动搅拌机,把干料搅拌均匀,然后加水搅拌2~3分钟,并记录加水时的时间。

3、检查拌合物的性能:如不能满足要求,可通过改变用水量来调整,其他材料用量不变。

3.1检查仪器设备是否符合标准要求,并按要求填写原始记录。

3.2湿润坍落度筒、底板及其它用具,且保证它们上面无明水,底板放在坚实的平面上,并把坍落度筒放在底板中心,用脚踩住两边的脚踏板,装料时坍落度筒保持固定不动。

3.3把按要求取得的混凝土试样用小铲分三层均匀的装入筒内,使捣实后每层高度为筒高的三分之一左右。

每层沿螺旋的方向由外向中心插捣25次,每次插捣应在截面上均匀分布,插捣筒边混凝土时,捣棒可以稍稍倾斜;插捣底层时,捣棒应贯穿整个深度,插捣第二层和顶层时,捣棒应插透本层至下一层的表面,浇灌顶层时,混凝土要灌到高出筒口;插捣过程中,如混凝土沉落到低于筒口,须随时添加;顶层插捣完后,刮去多余的混凝土,并用抹刀抹平。

3.4清除筒边底板上的混凝土后,在5~10s内垂直平稳的提起坍落度筒。

从开始装料到提起坍落度筒的整个过程应不间断地进行,且须在150s 内完成。

3.5提起坍落度筒后,测量筒高与坍落度后混凝土试体最高点之间的高度差,此差值即为该砼拌合物的坍落度值;坍落筒提离后,如混凝土发生崩塌或一边剪坏现象,须重新取样另行测定,如第二次试验仍出现上述现象,则表示该混凝土和易性不好,应予记录备查。

3.6混凝土拌合物的坍落度和坍落扩展度值以mm为单位,测量精确至1mm,结果表达约至5mm。

4、基准混凝土坍落度按上述步骤测量,测量受检混凝土坍落度时,分两层装入坍落度筒内,每层插捣15次。

结果以三次试验的平均值表示,精确至1mm。

十、检测原理:减水率为坍落度基本相同时基准混凝土和掺外加剂混凝土单位用水量之差与基准混凝土单位用水量之比。

十一、结果计算:减水率按下式计算,应精确到0.1%:W R=(W0-W1)/W0×100式中:W R--------------减水率,%.W0--------------基准混凝土单位用水量,kg/m3.W1--------------掺外加剂混凝土单位用水量,kg/m3.W R以三批试验的算术平均值计,精确到1%。

若三批试验的最大值或最小值中有一个与中间值之差超过中间值15%,则把最大值与最小值一并舍去,取中间值作为该组试验的减水率。

若有两个测值与中间值之差均超过15%时,则该批试验结果无效,应该重做。

(二)、泌水率比一、依据标准GB8076-2008 《混凝土外加剂》二、适用范围:适用于普通减水剂(早强型、标准型、缓凝型)、高效减水剂(标准型、缓凝型)、高性能减水剂(早强型、标准型、缓凝型)、引气减水剂、泵送剂、早强剂、缓凝剂和引气剂共八类混凝土外加剂。

三、仪器设备:1、混凝土单卧轴强制式搅拌机 48转/分 HJW—3060型2、混凝土振动台 50Hz 振幅0.5mm J02—31—4型3、恒温恒湿全自动设备温度表±0.1℃湿度表±1% HWB—6型4、坍落度筒上、下筒内径为100mm、200mm,高300mm5、压力试验机 0~2000kN 精确度5kN NYL-2000型6、天平 0~20kg 精确度1g SA130型7、容量筒 5L(内径与内高186±2mm,筒壁厚3mm)四、材料要求:1、水泥:基准水泥2、砂:符合GB/T14684要求的细度模数为2.6~2.9的二区中砂,含泥量小于1%。

3、石子:符合GB/T14685要求粒径为5~20mm(圆孔筛)的碎石,采用二级配,其中5~10mm占40%,10~20mm占60%,满足连续级配要求,针片状物质含量小于10%,空隙率小于47%,含泥量小于0.5%。

如有争议,以碎石结果为准。

4、水:符合JGJ63混凝土拌合用水的技术要求。

5、外加剂:需要检测的外加剂。

五、取样规定:生产厂应根据产量和生产设备条件,将产品分批编号,掺量大于等于1%(含1%)同品种的外加剂每一编号为100t,掺量小于1%的外加剂每一编号为50t,不足100t或50t的可按一个批量计算,同一编号的产品必须混合均匀。

每一编号取样量不少于0.2t水泥所需用的外加剂量。

每一批取样应充分混匀,分为两等份,其中一份按照规定的项目进行试验,另一份保存半年,以备有疑问时,提交国家指定的检验机关进行复验或仲裁。

六、分类:混凝土外加剂按其主要使用功能分为四类:1、改善混凝土拌合物流变性能的外加剂,包括各种减水剂和泵送剂等。

2、调节混凝土凝结时间、硬化性能的外加剂,包括缓凝剂、促凝剂和速凝剂等。

3、改善混凝土耐久性的外加剂,包括引气剂、防水剂、阻锈剂和矿物外加剂等。

4、改善混凝土其他性能的外加剂,包括膨胀剂、防冻剂、着色剂等。

七、相关定义:1、外加剂:在混凝土拌和过程中掺入的,并能按要求改善混凝土性能的,一般掺量不超过胶凝材料重量5%的材料称为混凝土外加剂。

2、基准混凝土:按GB 8076-2008规定配制的不掺外加剂的混凝土。

3、受检混凝土:按GB 8076-2008规定配制的掺有外加剂的混凝土。

八、配合比:基准混凝土配合比按JGJ55进行设计。

掺非引气型外加剂的受检混凝土和其对应的基准混凝土的水泥、砂、石的比例相同。

(采用碎石,试配量一般按45升计算)掺高性能减水剂或泵送剂的砼配合比掺高性能减水剂或泵送剂外的砼配合比九、试配并检查砼拌和物,使其坍落度达到规定要求。

1、试配准备:1.1、各种材料提前24h移入试验室,材料及试验室环境温度保持在20±3℃。

1.2、根据委托检验单认真填写配合比原始记录,并记录试验室环境温度和湿度,看其是否满足要求。

1.3、确定试配用拌合物数量:具体数量要根据试验项目及搅拌机的额定搅拌量等因素确定。

1.4、试配材料的称量:A、用电子天平称取试配料,称量精度:骨料为±1%;水、水泥均为±0.5%。

B、称量步骤:a、接通电源,观察电子天平是否处于水平状态,打开电子天平开关,观察其状态是否正常。

b、把盛料器放在电子天平上,然后清零。

c、依据(3)中D计算出的试配用量,依次称出石、砂、水泥量,精确至1g,d、用盛水容器称出水的质量,精确至1g。

2、拌合步骤:2.1、接通电源,启动仪器,检查其运行情况,关闭电源,填写仪器使用记录。

2.2、用湿布湿润砼搅拌机筒壁及叶轮,接通电源。

2.3、把称好的砂、石、水泥按先后顺序加入搅拌机内,启动搅拌机,把干料搅拌均匀,然后加水搅拌2~3分钟,并记录加水时的时间。

九、测定和计算方法:用湿布润湿容积为5L的带盖筒(内径为185mm,高为200mm),将混凝土拌和物一次装入,在振动台上振动20s,控制试样表面比筒口边低约20mm,然后用抹刀轻轻抹平,加盖以防水分蒸发。