硫酸新霉素可溶性粉生产工艺规程

- 格式:doc

- 大小:80.50 KB

- 文档页数:7

硫酸新霉素可溶性粉生产工艺规程目录1 产品概述2 处方和依据3 工艺流程图4 制剂工艺过程及工艺条件5 原辅材料的预处理6 原辅材料质量标准和检查方法7 中间产品质量标准和检查方法8 成品质量标准和检查方法9 包装规格、包装材料质量标准10 说明书、产品文字说明和标志11 工艺要求12 设备一览表和主要设备生产能力13 技术安全与劳动保护14 劳动组织15 原辅料消耗定额16 包装材料消耗定额17 动力消耗定额18 综合利用与环境保护目的:制定本标准的目的是规范20%硫酸新霉素可溶性粉生产过程,对一定数量的成品所需的起始原辅料和包装材料,以及工艺、加工说明、技术参数、注意事项等进一步标准化。

适用范围:适用于20%硫酸新霉素可溶性粉生产全过程。

责任人:质量部部长、生产部部长、车间主任。

内容:1 产品概述:本品为硫酸新霉素可溶性粉。

1.1 产品特点:1.1.1性状:本品为类白色或淡黄色粉末。

1.1.2 规格:20%1.1.3 贮藏:密封,在干燥处保存。

1.1.4有效期:二年1.1.5批准文号:2 处方和依据2.1处方:100g硫酸新霉素: 20g(新霉素)无水葡萄糖:加至100g2.2处方依据:3生产工艺流程图及环境区域划分示意图4 制剂工艺过程及工艺条件4.1总述:按生产指令领取硫酸新霉素原料药和预处理过的无水葡萄糖,将硫酸新霉素与无水葡萄糖用等量递增法混合均匀,定量分装即可。

4.2分述:4.2.1投料量:为处方量的整数倍。

5 原辅材料的预处理5.1 无水葡萄糖的预处理按生产指令单领取无水葡萄糖共按粉碎机操作规程操作,粉碎,使完全通过80目筛。

过筛结束后,检查合格将粉碎好的药粉装入洁净容器,称量、记录,挂上标签,注明品名、批号、数量、日期等,填写中间产品交接单,转入下工序。

进行物料平衡计算,收率97.0%~99.9%。

5.2 称量配料:按生产指令单称取硫酸新霉素和无水葡萄糖5.3混合:将上述称量好的药粉置V型混合机中,按等量递增法充分混合,每次预混10分钟,总混30分钟,检验含量均匀度合格后,装入洁净不锈钢桶密封并标明名称、规格、批量(或数量)等,填写中间产品交接单,转入中间站。

▪硫酸新霉素——主治肠炎、肠毒综合症、大肠杆菌等▪【批号资质】▪批准文号:兽药字(2012)030191522▪执行标准:2010版《中国兽药典》一部▪【主要成分】▪硫酸新霉素、增效因子、酶制剂等▪【适应证】▪细菌引起的肠炎、消化不良、粪便稀薄等,对肠炎、大肠杆菌疗效显著。

▪1、对各种原因诱发的肠毒综合症引起的食欲不振,消化不良,生长缓慢,粪便不成形、含有未消化的饲料,颜色呈浅黄色或有鱼肠子样、胡萝卜样、血样粪便,个别病鸡出现精神兴奋,尖叫,疯跑之后见瘫痪而死,慢性者生长缓慢或停滞,产蛋无高峰或产蛋率缓慢下降等有特效。

▪2、对坏死性肠炎、多种原因引起的顽固性腹泻及各种肠炎,腹泻与小肠球虫病的混合感染也有显著疗效。

▪3、对低血糖综合症、大肠杆菌病或其他肠道性疾病也有较高的治愈率。

▪【工艺特点】1、包被复合——吸收率稳定性提高——起效快2、高效复合消炎、抗菌——作用全面3、进口原料——效价高,生物利用率高▪【临床使用】▪本品100克兑水100-150公斤▪硫酸新霉素+(鱼肝油+肝脾舒)加减应用▪【性状】白色至淡黄色粉末无臭;极易引湿;该品在水中极易溶解,在乙醇、乙醚、丙酮或氯仿中几乎不溶。

▪【药理配伍】▪1、抗菌谱:新霉素抗菌谱与卡那霉素相似。

内服用于肠道感染,局部用药对葡萄球菌和革兰氏阴性杆菌引起的皮肤、眼和耳感染及子宫内膜炎等有良好疗效。

新霉素内服很少被吸收,内服后只有总量的3%从尿液排出,大部分不经变化从粪便排出。

肠粘膜发炎或有溃疡时可使吸收增加。

▪2、酸碱性:酸性▪3、配伍禁忌:避免与甲砜霉素、氟苯尼考、多粘菌素、庆大霉素混合同用;与青霉素类、头孢菌素类、强力霉素、TMP配伍疗效增强。

▪【市场价格】。

制药有限公司硫酸新霉素可溶性粉工艺规程颁发单位:GMP办公室工艺规程批准程序目录1、产品概述 (3)2、生产的工艺流程图 (5)3、操作过程及工艺条件 (6)4、工艺过程中所需SOP名称及要求 (9)5、工艺卫生及环境卫生 (9)6、工艺验证及具体要求 (10)7、设备一览表及主要设备生产能力 (10)8、物料平衡及经济技术指标计算 (10)9、技术安全及劳动保护 (11)10、岗位定员 (12)1.产品概述1.1产品名称:通用名:硫酸新霉素可溶性粉商品名:1.2性状:本品为白色或类白色粉末。

1.3规格:100g:6.5g(650万个单位)1.4处方: 硫酸新霉素6.5g,口服葡萄糖加至100g1.5依据:2005版《中国兽药典》一部。

1.6适应症:氨基糖苷类抗生素1.7有效期:二年1.8成品贮存方法及注意事项:遮光、密封,在干燥处保存。

1.9原辅材料、半成品和成品质量标准:硫酸新霉素质量标准见硫酸新霉素内控质量标准。

口服葡萄糖质量标准见口服葡萄糖内控质量标准。

半成品质量标准见硫酸新霉素可溶性粉半成品内控质量标准。

成品内控质量标准见硫酸新霉素可溶性粉内控质量标准。

1.10 原辅材料贮存注意事项:硫酸新霉素:遮光、密封,在干燥处保存。

口服葡萄糖:密封保存。

1.11 半成品检查方法及岗位控制:a质量控制要点:b 半成品检查方法见硫酸新霉素可溶性粉半成品检验操作规程。

1.12包装要求:应符合铝箔袋质量内控标准要求。

1.13用法用量:1.14标签:见样本。

1.15批准文号:2.生产的工艺流程图注:加粗部分为主要控制点3.操作过程及工艺条件3.1 生产前准备:3.1.1 上一批次是否进行清场。

清场者、检查者是否签字,将“清场合格证”副件归入本批生产记录。

未取得清场合格证不得进行下一批次的生产。

3.1.2 检查生产场所的环境、设施卫生是否符合该区域清洁卫生要求。

不得有上批生产遗留物。

3.1.3 检查设备有“已清洁”标牌,并进行试运转,检查合格后,挂上“运行中”标牌后才能使用。

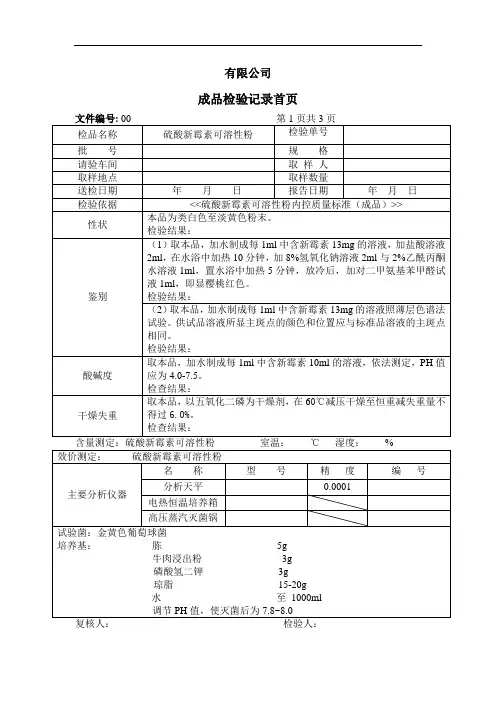

GMP管理文件

一、目的:为规定硫酸新霉素可溶性粉生产过程中的质量控制和

检验操作要求,特制定此操作规程。

二、适用范围:适用于硫酸新霉素可溶性粉成品的检验。

三、责任者:生产部经理、检验员、生产人员

四、正文:

质量标准:见硫酸新霉素可溶性粉(成品)内控质量标准

操作内容:

性状本品为白色或类白色粉末。

检查酸度取本品,加水制成每1ml中含10mg的溶液,依法测定,pH 值应为4.0~7.5。

干燥失重取本品,在60℃减压干燥至恒重,减失重量不得过6.0%。

含量测定精密称取本品适量,照硫酸新霉素项下的方法测定。

即得。

GMP管理文件

一.目的:制定硫酸新霉素可溶性粉内控质量标准,规范公司硫酸新霉素可溶性粉的生产。

二.适用范围:适用于硫酸新霉素可溶性粉生产和质检。

三.责任者:生产部经理、质管部经理、检验员

四.正文:

【物料名称】硫酸新霉素可溶性粉

【质量标准】本品为硫酸新霉素与蔗糖、维生素C配置而成。

含硫酸新霉素应为标示量的92.0%--108.0%。

性状本品为白色或类白色粉末。

检查酸度取本品,加水制成每1ml中含10mg的溶液,依法测定,pH值应为4.0~7.5。

干燥失重取本品,在60℃减压干燥至恒重,减失重量不得过6.0%。

含量测定精密称取本品适量,照硫酸新霉素项下的方法测定。

即得。

第 1 页共1 页。

硫酸新霉素可溶性粉标准检验操作规程【标准依据】《中国兽药典》2010年版一部含硫酸新霉素按新霉素计算为标示量的93.0%~107.0%【性状】本品为类白色或淡黄色粉末。

具有以上任何一种性状均符合规定。

【鉴别】取本品与新霉素标准品,分别加水制成每1ml中含新霉素13mg的溶液,照硫酸新霉素项下的鉴别(1)、(2)项试验,显相同的结果。

(1)仪器与试剂天平、刻度管、水浴锅、试管、盐酸溶液(9-100)、容量瓶、8%氢氧化钠溶液、2%乙酰丙酮水溶液、对二甲氨基苯甲醛试液。

取本品加水制成每1ml中含新霉素13mg的溶液,加盐酸溶液(9-100)2ml,在水浴中加热10分钟,加8%氢氧化钠溶液2ml与2%乙酰丙酮水溶液1ml,置水浴中加热5分钟,放冷后,加对二甲氨基苯甲醛试液1ml,即显樱桃红色。

(2)仪器及试剂电子天平、干燥箱、色谱玻璃缸、薄层板、点样器、容量瓶、硅胶H、0.25%羧甲基纤维素钠溶液、甲醇、醋酸乙酯、丙酮、8.8%醋酸铵溶液、10%次氯酸钠溶液、0.5%淀粉溶液、碘化钾。

取本品与新霉素标准品,分别加水制成每1ml中含新霉素13mg的溶液,照薄层色谱法操作规程试验,吸取上述两种溶液各1µl,分别点于同一硅胶H薄层板(硅胶H1.5g,用0.25%羧甲基纤维素钠溶液6ml调浆制板)上,以甲醇-醋酸乙酯-丙酮-8.8%醋酸铵溶液(25:15:10:40)为展开剂,展开后,晾干,在110℃干燥20分钟,趁热喷以10%次氯酸钠溶液、将薄层板于通风处冷却片刻,再喷碘化钾淀粉溶液(0.5%淀粉溶液100ml中含碘化钾0.5g),立即检视。

供试品溶液所显示主斑点的颜色和位置应与标准品溶液的主斑点相同。

【检查】酸碱度仪器天平、酸度计、烧杯、标准缓冲溶液取本品,加水制成每1ml中含新霉素10mg的溶液,按pH 值测定法操作规程测定,pH值应为4.3~7.2干燥失重取本品,以五氧化二磷为干燥剂,在60℃减压干燥至恒重,减失重量不得过6.0%仪器及试剂扁形称量瓶(干燥至恒重)、电子天平、减压干燥箱、五氧化二磷取本品1.0g,置扁形称量瓶中,精密称定,放入减压干燥箱中,同时放入装有五氧化二磷的培养皿,减压干燥至2.67kpa以下,关闭活塞,使空气通过干燥系统进入干燥箱内,直到恢复到常压时,取出称量瓶,置干燥器内,放置30分钟,迅速精密称定后,记录数据,直至恒重。

方案名称:硫酸安普霉素可溶性粉生产工艺验证方案目的:制定硫酸安普霉素可溶性粉生产过程验证的一系列文件,用以验证硫酸安普霉素可溶性粉生产过程的可靠性和重现性。

适用范围:硫酸安普霉素可溶性粉生产过程的关键工序。

责任人:验证小组成员、生产操作人员、化验员。

1 验证的目的及要求。

硫酸安普霉素可溶性粉工艺规程是我公司根据《中国兽药典》2010版硫酸安普霉素可溶性粉项下有关内容制订的,在此验证之前已对生产设备设施、计量器具等进行了验证;所用原辅材料、包装材料经检验合格,本验证方案对硫酸安普霉素可溶性粉生产工艺中有可能影响产品质量的关键工序进行验证,也是对以上各系统联合起来的复验证,以证明在规定的工艺条件下,能始终如一生产出合格的产品。

2 生产过程和各部分生产过程的说明,流程图,关键工序可能存在的危险。

2.1 生产过程和各部分生产过程的说明:硫酸安普霉素可溶性粉是由硫酸安普霉素与无水葡萄糖组成,硫酸安普霉素、无水葡萄糖水分均符合质量标准要求。

其制法是:按生产指令单领取硫酸安普霉素原料药和无水葡萄糖。

分别过80目筛后(剩余少量不合格同批原辅料汇总粉碎处理过80目筛),按处方量将硫酸安普霉素与无水葡萄糖粉按等量递增法混合均匀,定量分装即可。

2.2硫酸安普霉素可溶性粉生产工艺流程图2.3 关键工序可能存在的危险。

2.3.1过筛:因无水葡萄糖易结块、原料粒度大不符合要求影响产品质量,因此通过过80目筛验证原辅料需不需要过筛。

2.3.2 混合:混合为硫酸安普霉素可溶性粉生产中的一道重要工序,混匀与否直接影响着成品的质量,为防止有效成分含量有偏差,因此应对混合搅拌工序进行验证。

2.3.3 分装:此工序为硫酸安普霉素可溶性粉的成型工序,因为装量差异在生产时不可能一直测定,只能每隔20分钟测定一次,装量可能在两次测定之间发生较大偏差。

因此应对分装工序进行验证。

2.3.4 包装:包装为硫酸安普霉素可溶性粉最后一道生产工序,包装的好坏直接影响产品的质量,因此应对包装的过程全面验证,用以证明现行的工艺条件能始终如一生产出合格的产品。

硫氰酸红霉素可溶性粉生产工艺规程1 产品概述1.1 产品名称通用名:硫氰酸红霉素可溶性粉汉语拼音:Liuqingsuang Hongmeisu Kerongxingfen1.2 剂型:粉剂1.3 批准文号:1.4 规格:100g:5g(500万单位)1.5 包装:100g×100袋/箱1.6 贮存:遮光,密闭保存1.7 有效期:两年2 处方和依据2.1 处方2.2 处方依据:本处方依据《中华人民共和国兽药典》2005年版一部硫氰酸红霉素可溶性粉项下制订。

3 生产工艺流程图4 操作过程及工艺条件4.1 粉碎过筛4.1.1 如硫氰酸红霉素和葡萄糖不能通过五号筛,应进行粉碎。

4.1.2 操作人员按本岗位的操作规程将硫氰酸红霉素和葡萄糖分别粉碎,药粉应通过五号筛。

4.1.3 车间质量监督员对粉碎过筛岗位进行检查,符合要求后即可生产。

4.1.4 粉碎过筛后的药粉装入洁净容器中,容器外挂物料状态卡,注明名称、规格、批号、数量、日期、操作者和复核人。

4.1.5 操作人员填写粉碎过筛批记录,并将记录随物料传入称量配料工序。

4.2 称量配料4.2.1 硫氰酸红霉素和葡萄糖使用前应再次检查外观情况,确保质量合格。

称量前操作人员应先核对原料的名称、批号、数量、生产单位等。

确认无误后,进行称量配料。

处方计算和称量过程必须由双人操作,一人称量、一人复核,并由质量监督员监督。

操作过程中,操作人员应及时填写称量记录。

4.2.2 称好的物料置于清洁干燥的周转容器内,容器外应挂物料状态卡,注明物料名称、批号、数量、规格、日期、操作人和复核人。

4.3 混合4.3.1混合前操作人员应先核对物料的名称、批号、数量等,确认无误后进行下一步操作。

4.3.2 检查各准备工作无误后,将称量好的原料与辅料依次倒入V型混合机开始混合,混合30分钟。

并保证混合机的装量不超过该机总量的2/3。

4.3.3 经过混合具有均一性的物料为一个批量,编为一个批号。

硫酸安普霉素可溶性粉工艺规程制订人审核人批准人制订日期批准日期执行日期烟台金海药业有限公司目录2、处方和依据3、粉剂生产工艺流程及环境区域划分示意图4、工艺过程及条件4.1生产前准备:a.专人检查确认该品种的批生产指令及相应的配套文件,如批记录等是否准备齐全,并是现行文件b.设备器具和现场是否有“清场合格证”c。

对设备状况进行检查,挂有“合格”、“已清洁”、“已消毒”标志的设备方可使用。

4。

2粉碎工序4.2.1工艺过程4。

2。

1。

1认真核对硫酸安普霉素和枸橼酸钠品名、批号等是否与生产指令相符,并有检验合格报告单,确认无误后经清洁或脱去外包装提入暂存室。

将内容物连同内包装一起取出放在干净的容器内,并正确填写盛装单放在该容器内(可扎在袋口上).4.2.1.2对硫酸安普霉素和枸橼酸钠进行检查,用五号筛试筛,应全部通过五号筛,如不符合要求,则按生产工艺要求,粉碎至规定细度,并用振荡筛进行过筛。

如符合要求,则可不粉碎。

4。

2。

1.3粉碎后的物料装入洁净容器中,贴上标志,注明名称、规格、批号、数量、日期、操作者等。

4.2.1。

4.每批物料粉碎结束后,须对粉碎机进行清洗,以防止改变品种时相互污染. 4。

2。

2工艺条件及质量控制点4.2.2。

1粉碎岗位应有除尘设施,并控制尾气排放中粉尘不得超标。

4。

2.2.2当水分过高时,要先干燥后再粉碎4.2.2.3.粉碎后药粉应全部通过五号筛.4.3干燥4.3。

1因硫酸安普霉素和枸橼酸钠水分含量低,无需烘干.4.4称量、配料工序4.4。

1工艺过程4。

4。

1.1直接使用的硫酸安普霉素和枸橼酸钠须清洁或除去外包装.4。

4.1.2.称量人认真校对物料名称、批号、数量等,确认无误后按规定的方法和生产指令定额称量,记录并签名。

需要进行计算后称量的物料,计算结果先经复核无误后再称量。

4.4。

1.3称量必须复核,复核人校对称量后的物料的名称、重量,确认无误后记录、签名.4.4.1.4称好的硫酸安普霉素和枸橼酸钠分别装于洁净容器中,备用。

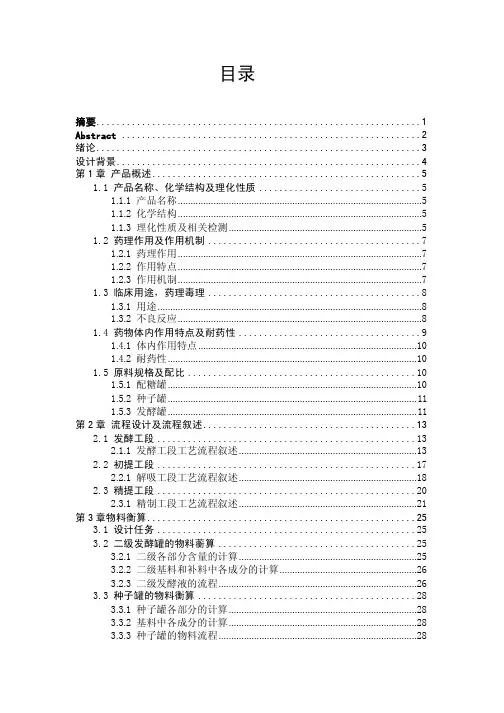

硫酸新霉素生产工艺硫酸新霉素是一种广谱抗生素,可用于防治许多细菌感染病。

下面介绍硫酸新霉素的生产工艺。

硫酸新霉素生产的主要原料是葡萄糖、面粉、发酵剂、硫酸和新霉素菌种。

具体生产过程如下:1. 发酵液制备:将葡萄糖和面粉按照一定比例混合,加入适量的水进行搅拌均匀,得到葡萄糖面粉糊。

然后将糊状物加热至80-90°C,杀死其中的细菌和酵母菌。

将杀菌后的糊状物迅速冷却至35-38°C,并添加适量的发酵剂,利用微生物发酵作用进行培养。

2. 新霉素菌种培养:将新霉素孢子加入已经制备好的发酵液中,培养培养1-2天,待新霉素菌种繁殖达到一定程度后,进行下一步操作。

3. 发酵过程:将培养好的新霉素菌种接种到发酵液中,进行发酵过程。

发酵过程需要控制好温度、pH值和氧气供应等条件,以促进菌体生长和代谢产物的积累。

一般发酵时间为5-7天。

4. 收获和分离:待发酵液中新霉素产量达到一定水平时,停止发酵。

将发酵液通过离心或过滤等方式进行固液分离,得到含有新霉素的液体部分。

5. 提纯:将得到的液体部分进行进一步提纯,去除其中的杂质和有害物质。

通常采用酸碱沉淀、溶剂萃取和薄膜分离等步骤,得到纯净的硫酸新霉素。

6. 结晶和干燥:将提纯后的硫酸新霉素溶液进行结晶,通过加热、冷却和搅拌等方式促使结晶过程。

得到硫酸新霉素结晶体后,进行干燥处理,去除其中的水分,得到成品硫酸新霉素。

硫酸新霉素的生产工艺需要严格控制温度、pH值、氧气供应以及其他环境因素,以保证菌体的正常生长和产酶能力。

同时,还需要注意对废弃物和副产物进行安全处理,避免对环境造成污染。

1 目的制订硫酸新霉素可溶性粉模拟生产工艺规程,以便于指导每个工序操作。

2 适用范围本规程适用于硫酸新霉素可溶性粉模拟生产的全过程。

3 责任人生产部、质保部、车间。

4 内容为了严格按规范进行生产,确保产品质量的一致性,符合企业内控标准。

特制订硫酸新霉素可溶性粉工艺规程。

由质量部、生产技术部对本规程的实施负责。

4.1产品概述:4.1.1 产品名称:硫酸新霉素可溶性粉汉语拼音:Liusuan Xinmeisu Kerongxingfen 4.1.2剂型:粉剂。

4.1.3主要成份:硫酸新霉素、蔗糖、维生素C 。

4.1.4性状:本品为白色或类白色的粉末。

4.1.5适应症:抗菌药。

用于治疗革兰氏阴性菌所致的胃肠道感染。

4.1.6用法与用量:以硫酸新霉素计。

混饮:每1L 水,禽50-75mg ,连用3~5日。

4.1.7规格:100g :3.25g (325万单位) 4.1.8包装:复合膜包装,100g/包。

4.1.9贮藏:密封,在干燥处保存。

4.1.10批准文号:兽药字(2008)200101522。

4.1.11执行标准:《中华人民共和国兽药典》二〇一〇年版一部307。

4.2处方和处方依据:4.2.1处方:硫酸新霉素3.25kg 、维生素C 20g 、加葡萄糖至100kg 。

计算方法 硫酸新霉素:根据原料所含新霉素单位数换算出100g :3.25g 所需用量 计算公式: 325万新霉素单位 原料所含新霉素单位 x 1000无水葡萄糖:=100kg — 硫酸新霉素用量-维生素C 用量 总 计 100.00㎏4.2.2制法:分别取硫酸新霉素、维生素C 、葡萄糖,过80目筛,混合均匀,分装即得。

4.3.3处方依据:《中华人民共和国兽药典》二〇一〇年版一部。

4.3生产工艺流程图参见图1。

(原辅料检验)(检验均匀度) 混 合过 筛称 量硫酸新霉素 维生素C 葡萄糖干 燥规定粉料(装量差异)(检验)图1 硫酸新霉素可溶性粉生产工艺流程图5 操作过程及工艺条件5.1原辅料、包装材料进入生产车间5.1.1进入生产车间的原辅料必须按原辅料质量标准和包装材料质量标准检验合格。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011217890.3(22)申请日 2020.11.04(71)申请人 湖北龙翔药业科技股份有限公司地址 435400 湖北省黄冈市武穴市龙坪镇五里村(72)发明人 吴东林 (74)专利代理机构 黄石市三益专利商标事务所42109代理人 林晓珍(51)Int.Cl.A61K 9/14(2006.01)A61K 31/7036(2006.01)A61K 47/02(2006.01)A61K 47/22(2006.01)A61K 47/26(2006.01)A61K 47/36(2006.01)A61P 31/04(2006.01)(54)发明名称一种硫酸新霉素可溶性粉及其制备方法(57)摘要本发明公开了一种硫酸新霉素可溶性粉及其制备方法,由下列重量百分比的原料组成:5.85~7.15%硫酸新霉素,0.1~1.0%抗氧剂和91.85~94.05%辅料;制备时,按照重量百分比称取各原料,先将抗氧剂与硫酸新霉素置于混合机中混合后,混合机的转速为1000‑3000r/min,混合时间为15min,再加入辅料混合30min后即得到硫酸新霉素可溶性粉;本发明简单易行,能显著提高硫酸新霉素可溶性粉的稳定性,使制备出的硫酸新霉素可溶性粉稳定好,且具有良好的水溶性,提高临床疗效,方便动物的使用,具有优异的经济效益和社会效益。

权利要求书1页 说明书3页CN 112190550 A 2021.01.08C N 112190550A1.一种硫酸新霉素可溶性粉,其特征在于由下列重量百分比的原料组成:5.85~7.15%硫酸新霉素,0.1~1.0%抗氧剂和91.85~94.05%辅料。

2.根据权利要求1所述的一种硫酸新霉素可溶性粉,其特征在于:所述抗氧剂为维生素C、亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠、硫代硫酸钠中的一种。

制药GMP管理文件一.目的:制定硫酸新霉素可溶性粉内控质量标准,规范公司硫酸新霉素可溶性粉的生产过程。

二.适用范围:适用于硫酸新霉素可溶性粉的生产和质检。

三.责任者:生产部经理、质管部经理、检验员四.正文:硫酸新霉素可溶性粉本品为硫酸新霉素与蔗糖、维生素C等配制而成。

含硫酸新霉素按新霉素计算,应为标示量的92.0%~108.0%。

【性状】本品为类白色至淡黄色粉末。

【鉴别】(1)取本品,加水制成每1ml中约含新霉素13mg的溶液,加盐酸溶液(9→100)2ml,在水浴中加热10分钟,加8%氢氧化钠溶液2ml与2%乙醇丙酮水溶液1ml,置水浴中加热5分钟,冷却后,加对二甲氨基苯甲醛试液1ml,即显樱桃红色。

(2)取本品与新霉素标准品,分别加水溶解并稀释制成每1ml 中含13mg的溶液。

照薄层色谱法试验,吸取上述两种溶液各1ul,分别点于同一硅胶H薄层板(硅胶H1.5g,用0.25%羧甲基纤维素钠溶液6ml调浆制版)上,以甲醇-乙酸乙酯-丙酮-8.8%醋酸铵溶液(25:15:10:40)为展开剂,展开,晾干,在110℃干燥20分钟,趁热喷以10%次氯酸钠溶液,将薄层板于通风处冷却片刻,再喷碘化钾淀粉溶液(0.5%淀粉溶液100ml中含碘化钾0.5g),立即检视。

混合溶液应显三个清晰分离的斑点,供试品溶液所显主斑点的位置和颜色应与标准品溶液的主斑点的位置和颜色相同。

【检查】酸碱度取本品,加水制成每1ml中含新霉素10mg的溶液,依法测定,PH值应为4.0~7.5。

干燥失重取本品,以五氧化二磷为干燥剂,在60℃减压干燥至恒重,减失重量不得过5.0%。

其他应符合可溶性粉剂项下有关的各项规定。

【含量测定】精密称取本品适量,加灭菌水溶解并定量制成每1ml中约含1000单位的溶液。

照抗生素微生物检定法测定。

1000新霉素单位相当于1mg的新霉素。

1 目的制订硫酸新霉素可溶性粉模拟生产工艺规程,以便于指导每个工序操作。

2 适用范围本规程适用于硫酸新霉素可溶性粉模拟生产的全过程。

3 责任人生产部、质保部、车间。

4 内容为了严格按规范进行生产,确保产品质量的一致性,符合企业内控标准。

特制订硫酸新霉素可溶性粉工艺规程。

由质量部、生产技术部对本规程的实施负责。

4.1产品概述:4.1.1 产品名称:硫酸新霉素可溶性粉汉语拼音:Liusuan Xinmeisu Kerongxingfen4.1.2剂型:粉剂。

4.1.3主要成份:硫酸新霉素、蔗糖、维生素C。

4.1.4性状:本品为白色或类白色的粉末。

4.1.5适应症:抗菌药。

用于治疗革兰氏阴性菌所致的胃肠道感染。

4.1.6用法与用量:以硫酸新霉素计。

混饮:每1L水,禽50-75mg,连用3~5日。

4.1.7规格:100g:3.25g(325万单位)4.1.8包装:复合膜包装,100g/包。

4.1.9贮藏:密封,在干燥处保存。

4.1.10批准文号:兽药字(2008)200101522。

4.1.11执行标准:《中华人民共和国兽药典》二〇一〇年版一部307。

4.2处方和处方依据:4.2.1处方:硫酸新霉素3.25kg、维生素C 20g、加葡萄糖至100kg。

计算方法硫酸新霉素:根据原料所含新霉素单位数换算出100g:3.25g所需用量计算公式:325万新霉素单位原料所含新霉素单位x 1000无水葡萄糖:=100kg —硫酸新霉素用量-维生素C用量总计100.00㎏4.2.2制法:分别取硫酸新霉素、维生素C、葡萄糖,过80目筛,混合均匀,分装即得。

4.3.3处方依据:《中华人民共和国兽药典》二〇一〇年版一部。

4.3生产工艺流程图参见图1。

(原辅料检验)图1硫酸新霉素可溶性粉生产工艺流程图5 操作过程及工艺条件5.1原辅料、包装材料进入生产车间5.1.1进入生产车间的原辅料必须按原辅料质量标准和包装材料质量标准检验合格。

5.1.2根据生产指令从仓库领取原辅料、包装材料、标签等,按要求进入生产车间。

5.2干燥5.2.1如果原辅料(硫酸新霉素、葡萄糖)有吸潮情况,在过筛前需进行适当的干燥。

5.2.2干燥操作:将需干燥的物料分别置托盘中,摊成厚度约1cm的薄层,用TG-Z- A-I型热风循环烘箱干燥,温度不宜超过70℃。

为保证物料干燥均匀,在干燥过程可定时将各部位的托盘调换位置,并翻动物料。

5.2.3干燥过程应严密监测温度变化,防止温度过高造成物料变质、烤焦。

5.3粉碎过筛5.3.1干燥后的药粉应用30B万能粉碎机组进行粉碎,用ZS-365振荡筛进行过筛处理,筛网目数为80目;5.3.2过筛后的药粉分别用洁净容器加盖封好后,贴上标签,注明名称、规格、批号、数量、日期、操作者等,移至称量间称量。

5.4称量5.4.1本工序在散、粉、预混剂剂车间称量室进行操作。

5.4.2称量前应按处方仔细核对各种药粉的品名、规格、批号及质量检验情况,并检查衡器的较验情况,调整零点。

5.4.3按投料处方进行称量操作,每次称量必须有人复核,操作者及复核者均应在操作记录上签名。

5.4.4称量好的药粉应装在清洁的容器里,容器上应有标签,写明物料品名、规格、批号、重量、日期和操作者姓名,移交下工序。

5.5混合5.5.1将称量好的硫酸新霉素、葡萄糖按等量递增法逐渐加入二维混合机中,开机混合,每次加料后混合5分钟,加完全部料粉后的混合时间应不少于15分钟。

5.5.2经混合的半成品用车间洁净周转桶加盖封好后,贴上标签,注明名称、规格、批号、数量、日期、操作者等,填写半成品交接单及请验单,由质量管理部QC人员抽样进行半成品检查,经质量检验合格,方可进入下道工序。

5.5.4混合机在分装前一次均匀的混合量为一批,其所生产的产品为一个批号。

5.6.分装:5.6.1按批包装指令领取包材,分装前确认内包分装袋是否合格,品名、规格、批号、厂名、厂址、批准文号、执行标准等印刷是否正确;5.6.2认真检查自动定量包装机是否已清洁,检查出料口是否已关闭,调整装量至本次规格(如:100g/袋),确认装量稳定后开始分装;5.6.4 每10分钟检查1次装量差异,如有异常,及时调整,保证装量准确。

5.6.5 分装完成后按停机键,并清除机内余料。

5.6.6 分装结束后,将分装半成品装入洁净的容器,做好标志,注明分装半成品名称、批号、数量、规格、日期等。

将分装好的物料,移交给外包工序,并做好生产记录。

5.6.7 按《清场管理制度》进行清场并做好记录。

5.7 外包装:5.7.1 按批包装指令领取包材,外包人员认真检查外包材料是否合格,并核对生产日期及批号打印是否正确;5.7.2 将内包好的小袋贴标签,按规定数量(每箱100袋)装入贴好标签、打好批号的纸箱内;5.7.3通知化验室及时取样,按照《成品内控质量标准》进行检验;5.7.4质检部确认成品合格出具检验报告单后,填写合格证,并由QA确认符合标准并签字后用胶带封口。

在每件包装上贴上合格证,办理入库手续,入库。

5.7.5包装结束后,清点、校对剩余包装材料、标签,按包材、标签规定处理。

5.7.6在出现包装零头的情况下,允许拼箱,但一个包装箱内最多只能装入两个批号的产品,拼箱上应分别打印上两批产品的批号、生产日期和有效期。

5.7.7包装工作结束,搞好清场工作,并做好生产和清场记录。

5.8清场与清洁8.1每批产品每一个生产阶段完成后,必须由生产操作人员对生产厂房、设备、容器具等进行清场、清洁,并填写清场记录。

5.8.2车间QA人员应对生产现场进行检查,对清场、清洁效果进行确认,填写相关记录,发放《清场合格证》。

5.8.3各工序接到清场合格证后,应将当批生产的《清场合格证》(正本)与生产前悬挂在现场的上批生产《清场合格证》(副本)一并附入批生产记录,而将当批生产《清场合格证》(副本)悬挂在生产现场,作为下一批次的生产前清场合格的依据。

5.9生产过程中所需的SOP名称及要求:见表1。

6 原辅包装材料、半成品和成品质量标准6.1原辅料质量标准6.1.1硫酸新霉素:应符合本公司制定的“原辅料质量标准”硫酸新霉素项下质量标准。

6.1.2葡萄糖:应符合本公司制定的“原辅料质量标准”葡萄糖项下质量标准。

6.2包装材料6.2.1包装袋:应符合本公司制定的“包装材料质量标准”铝塑袋项下质量标准。

6.2.2纸箱:应符合本公司制定的“包装材料质量标准”外包装纸箱项下质量标准。

6.3半成品、成品检查方法及控制6.3.1半成品:应符合本公司制定的“半成品质量标准”硫酸新霉素项下质量标准6.3.2成品:应符合本公司制定的“成品质量标准”硫酸新霉素项下质量标准8 需验证的关键工序及其工艺验证要求:参见下表。

9 物料消耗定额、技术经济指标及其计算方法、物料平衡。

9.19.2 技术经济指标成品总进库数总收率=×100% ;总收率应大于95%。

理论投料数9.3物料平衡3.1 总收率按合格成品数和理论投料数计算,总收率应在95~98%之间。

3.2 包装材料的偏差按下面公式计算,偏差值应小于2.0%。

发放数-使用数-报废数-退库数偏差=×100%使用数+报废数偏差值超过消耗定额规定,即偏差不正常,必须作物料平衡检查,查明原因,得出合理解释后,才能按正常产品处理。

10 设备一览表及主要设备生产能力主要生产设备一览表11 技术安全及劳动保护与工艺卫生11.1技术安全、劳动保护11.1.1操作人员应严格遵守岗位操作规程,并认真做好各品种中间产品质量的检查;11.1.2机器设备及车间电、水、计量仪表由专职人员负责安装和修理,其他人员严禁自己动手修理或拆卸安装;11.1.3设备运转部分应有防护罩,禁止在转动设备上放置杂物及工具,防止发生人身事故;11.1.4清洗机器必须在切断机器电源,设备完全停止运转后进行;11.1.5上班必须穿好工作服、留长发的女同志必须将头发裹入工帽内。

11.2工艺卫生11.2.1物料卫生11.2.1.1所有原辅料有检验合格证、包装完好、无受潮、混杂、变质、发霉、虫蛀、鼠咬等。

11.2.1.2物流程序:原辅料→半成品→成品(单向顺流,无往复运动)。

物净程序:物品→外清→生产区。

11.2.2人员卫生11.2.2.1人净程序:人→门厅→换鞋→更衣→生产区。

11.2.2.3生产操作人员必须每年体验一次,确保无传染性疾患或带菌(如皮癣、灰指甲等)方可参加生产;11.2.3工作服卫生11.2.4生产过程卫生11.2.4.1生产必须在确认生产区卫生的环境下才能开始。

11.2.4.2生产过程,有关物料,用具等应按定置图的要求进行定点放置,保持生产的良好生产秩序。

11.2.4.3生产中使用的容器、器具应清洁,表面不得有异物、遗留物。

11.2.4.4生产工作间、设备、容器等均应有卫生状态标志。

11.2.4.5具有粉尘的粉碎、过筛、分装等岗位设置除尘器。

11.2.4.6生产场所不得吸烟,不得吃食品,不得存放与生产无关的物品和私人杂物。

11.2.4.7公用器具每生产完毕时用清水擦洗(冲洗)。

地面每次生产完毕时用清水擦洗,天花板、墙面用干布擦净。

日常清洁要求:地面无脏物、无污水,器具光亮清洁,每批生产完后清场,每周大清洁一次。

11.2.4.8清洁工具使用后立即清洗,应按要求分区存放存,专区专用。

清洁区使用的清洁工具使用后应定期消毒。

11.2.4.9各工序应按区域卫生要求,每天进行检查并记录,外观检查应无浮尘、无污渍、清洁整齐,地面无积水。

11.2.4.10清洁检查记录内容包括:工序名称、检查项目(地点、门窗、机器设备、运12 劳动组织、岗位定员、工时消耗:参见下表。