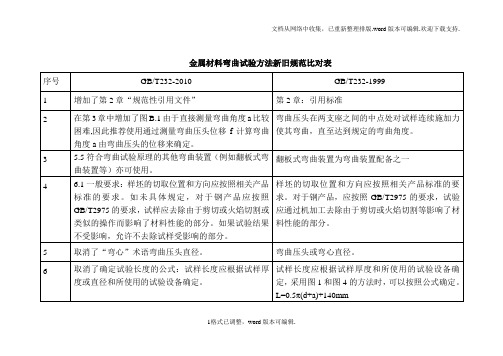

GB 232-88-金属弯曲试验方法

- 格式:doc

- 大小:350.00 KB

- 文档页数:5

金属资料弯曲试验方法之阿布丰王创作1.范围本标准规定了弯曲试验方法的原理、符号、试验设备、试样、试验法式、试验结果评定和试验陈说本标准适用于金属资料相关产物标准规定试样的弯曲试验,测定其弯曲塑性变形能力.但小适用金属管材和金属焊接接头的弯曲试验. 2试验设备应在配备下列弯曲装置之一的试验机或压力机上完成试验.a)支辊式弯曲装置;b)V形模具式弯曲装置;c)虎钳式弯曲装置;2.1.1 支辊长度应年夜于试样宽度或直径.支辊半径应为1-10倍试样厚度支辊应具有足够的硬度.2.1.2 除非另有规定,支辊间距离应依照式(1)确定:a( 1 )l= (d + 3a ) ±2此距离在试验期间应坚持不变.2.1.3 弯曲压头直径应在相关产物标准中规定.弯曲压头宽度应年夜于试样宽度或直径弯曲压头应具有足够的硬度2.2 V形模具式弯曲装置模具的V形槽其角度应为1800-α.弯曲角度应在相关产物标准中规定.弯曲压头的圆角半径为d/2.模具的支承棱边应倒圆,其倒圆半径应为1~10倍试样厚度.模具和弯曲压头宽度应年夜于试样宽度或直径.弯曲压头应具有足够的硬度.2.3 虎钳式弯曲装置装置由虎钳配备足够硬度的弯心组成.可以配置加力杠杆.弯心直径应依照相关产物标准要求,弯心宽度应人于试样宽度或直径.2.4.3 弯曲压头直径应在相关产物标准中规定弯曲压头宽度应年夜于试样宽度或直径.弯曲压头的压杆其厚度应略小于弯曲压头直径.弯曲压头应具有足够的硬度.3试样3.1 试验使用圆形、方形、矩形或多边形横截面的试样样坯的切取位置和方向应依照相关产物标准的要求.如未具体规定,对钢产物,应依照GB/T 2975的要求试样应通过机加工去除由于剪切或火焰切割等影响了资料性能的部份.3.2 试样概况不得有划痕和损伤.方形、矩形和多边形横截面试样的棱边应倒圆,倒圆半径不超越以下数值:----1mm,当试件厚度小于10mm----1.5mm 当试件厚度年夜于或即是10mm且小于50mm-----3mm 当试件厚度不小于50mm棱边倒圆时不应形成影响试验结果的横向毛刺、伤痕或刻痕.3.3 试样宽度应依照相关产物标准的要求.如未具体规定,试样宽度应依照如下要求:a) 当产物宽度不年夜于20mm时,试样宽度为原产物宽度;b)当产物宽度年夜于20mm,厚度小于3mm时,试样宽度为20mm ±5mm;厚度不小于3mm时,试样宽度在20~50 mm之间.3.4 试样厚度或直径应依照相关产物标准的要求,如未具体规定.应依照以下要求.3.4.1 对板材、带材和型材.产物厚度不年夜于25mm时.试样厚度应为原产物的厚度:产物厚度年夜于25mm时,试样厚度可以机加工减薄至不小于25mm,并应保管一侧原概况.弯曲试验时试样保管的原概况应位于受拉变形一侧.3.4.2 直径或多边形横截面内切圆直径不年夜于30mm的产物,其试样横截面应为原产物的横截面.如试验设备能力缺乏,对直径或多边形横截面内切圆直径超越30~50 mm的产物,可以依照图5将其机加工成横截面内切圆直径为不小于25mm的试样.直径或多边形横截面内切圆直径年夜于50mm的产物,应依照图5将其机加工成横截面内切圆直径为不小于25mm的试样.试验时,试样未经机加工的原概况应置于受拉变形的一侧,除作另有规定,钢筋类产物均以其全截面进行试验.3.4.3锻材、铸材和半制品,其试样尺寸应在交货要求或协议中规定3.4.4非仲裁试验,经协议可以用年夜于条和条规定的宽度和厚度的试样进行试验3.4.5试样长度应根据试样厚度和所使用的试验设备确定.采纳图1和图4的方法时可以依照式(3)确定:π-(d+α)+ 140 mm (3)式中:π为圆周率,其值取3.1 .4试验法式4.1 试验一般在10-350C的室温范围内进行.对温度要求严格的试验试验温度应为230C±50C.4.2 由相关产物标准规定,采纳下列方法之一完成试验.a) 试样在图1,图2,图3或图4所给定的条件和在力作用下弯曲至规定的弯曲角度;b) 试样在力作用下弯曲至两臂相距规定距离且相互平行;c) 试样在力作用下弯曲至两臂直接接触.4.3试样弯曲至规定弯曲角度的试验,应将试样放于两支辊或V形模具或两水平翻板上,试样轴线应与弯曲压头轴线垂直,弯曲压头在两支座之间的中点处对试祥连续施加力使其弯曲.直至到达规定的弯曲角度.如不能直接到达规定的弯曲角度,应将试样置于两平行压板之间,连续施加力压其两端使进一步弯曲,直至到达规定的弯曲角度.4.4 试样弯曲至1800角两臂相距规定距离且相互平行的试验,采纳图1的方法时首先对试样进行初步弯曲(弯曲角度应尽可能年夜),然后将试样置于两平行压板之间连续施加力压其两端使进一步弯曲,直至两臂平行.试验时可以加或不加垫块.除非产物标准中另有规定,垫块厚度即是规定的弯曲压头直径;采纳图4的方法时,在力作用下不改变力的方向,弯曲直至到达1800角 .4.5 试样弯曲至两臂直接接触的试验,应首先将试样进行初步弯曲〔弯曲角度应尽可能年夜,然后将其置于两平行压板之间,连续施加力压其两端使进一步弯曲,直至两臂直接接触.4.6 可以采纳图3所示的方法进行弯曲试验.试样一端固定,绕弯心进行弯曲,直至到达规定的弯曲角度.4.7弯曲试验时,应缓慢施加弯曲力.5 试验结果评定5.1 应依照相关产物标准的要求评定弯曲试验结果.如朱规定具休要求,弯曲试验后试样弯曲外概况无肉眼可见裂纹应评定为合格.5.2 相关产物标准规定的弯曲角度认作为最小值;规定的弯曲半径认作为最年夜值.。

金属材料 【2 】曲折实验办法1.规模本标准划定了曲折实验办法的道理.符号.实验装备.试样.实验程序.实验成果评定和实验报告本标准实用于金属材料相干产品标准划定试样的曲折实验,测定其曲折塑性变形才能.但小实用金属管材和金属焊接接头的曲折实验.2实验装备应在配备下列曲折装配之一的实验机或压力机上完成实验.a)支辊式曲折装配;b)V 形模具式曲折装配;c)虎钳式曲折装配;2.1支辊式曲折装配2.1.1 支辊长度应大于试样宽度或直径.支辊半径应为1-10倍试样厚度支辊应具有足够的硬度.2.1.2 除非尚有划定,支辊间距离应按照式(1)肯定:l= (d + 3a ) ±2a ( 1 ) 此距离在实验时代应保持不变.2.1.3 曲折压头直径应在相干产品标准中划定.曲折压头宽度应大于试样宽度或直径曲折压头应具有足够的硬度2.2 V 形模具式曲折装配模具的V 形槽其角度应为1800-α.曲折角度应在相干产品标准中划定.曲折压头的圆角半径为d/2.模具的支承棱边应倒圆,其倒圆半径应为1~10倍试样厚度.模具和曲折压头宽度应大于试样宽度或直径.曲折压头应具有足够的硬度.2.3 虎钳式曲折装配装配由虎钳配备足够硬度的弯心构成.可以设置装备摆设加力杠杆.弯心直径应按拍照干产品标准请求,弯心宽度应人于试样宽度或直径.2.4.3 曲折压头直径应在相干产品标准中划定曲折压头宽度应大于试样宽度或直径.曲折压头的压杆其厚度应略小于曲折压头直径.曲折压头应具有足够的硬度.3试样3.1 实验应用圆形.方形.矩形或多边形横截面的试样样坯的切取地位和偏向应按拍照干产品标准的请求.如未具体划定,对于钢产品,应按照GB/T 2975的请求试样应经由过程机加工去除因为剪切或火焰切割等影响了材料机能的部分.3.2 试样表面不得有划痕和毁伤.方形.矩形和多边形横截面试样的棱边应倒圆,倒圆半径不超过以下数值:----1mm,当试件厚度小于10mm----1.5mm 当试件厚度大于或等于10mm且小于50mm-----3mm 当试件厚度不小于50mm棱边倒圆时不应形成影响实验成果的横向毛刺.伤痕或刻痕.3.3 试样宽度应按拍照干产品标准的请求.如未具体划定,试样宽度应按照如下请求:a) 当产品宽度不大于20mm时,试样宽度为原产品宽度;b)当产品宽度大于20mm,厚度小于3mm时,试样宽度为20mm±5mm;厚度不小于3mm时,试样宽度在20~50 mm之间.3.4 试样厚度或直径应按拍照干产品标准的请求,如未具体划定.应按照以下请求.3.4.1 对于板材.带材和型材.产品厚度不大于25mm时.试样厚度应为原产品的厚度:产品厚度大于25mm时,试样厚度可以机加工减薄至不小于25mm,并应保留一侧原表面.曲折实验时试样保留的原表面应位于受拉变形一侧.3.4.2 直径或多边形横截面内切圆直径不大于30mm的产品,其试样横截面应为原产品的横截面.如实验装备才能不足,对于直径或多边形横截面内切圆直径超过30~50 mm的产品,可以按照图5将其机加工成横截面内切圆直径为不小于25mm的试样.直径或多边形横截面内切圆直径大于50mm的产品,应按照图5将其机加工成横截面内切圆直径为不小于25mm的试样.实验时,试样未经机加工的原表面应置于受拉变形的一侧,除作尚有划定,钢筋类产品均以其全截面进行实验.3.4.3锻材.铸材和半成品,其试样尺寸应在交货请求或协定中划定3.4.4非仲裁实验,经协定可以用大于6.3条和6.4条划定的宽度和厚度的试样进行实验3.4.5试样长度应依据试样厚度和所应用的实验装备肯定.采用图1和图4的办法时可以按照式(3)肯定:L=0.5π-(d+α)+ 140 mm (3)式中:π为圆周率,其值取3.1 .4实验程序4.1 实验一般在10-350C的室温规模内进行.对温度请求严厉的实验实验温度应为230C±50C.4.2 由相干产品标准划定,采用下列办法之一完成实验.a) 试样在图1,图2,图3或图4所给定的前提和在力感化下曲折至划定的曲折角度;b) 试样在力感化下曲折至两臂相距划定距离且互相平行;c) 试样在力感化下曲折至两臂直接接触.4.3试样曲折至划定曲折角度的实验,应将试样放于两支辊或V形模具或两程度翻板上,试样轴线应与曲折压头轴线垂直,曲折压头在两支座之间的中点处对试祥持续施加力使其曲折.直至达到划定的曲折角度.如不能直接达到划定的曲折角度,应将试样置于两平行压板之间,持续施加力压其两端使进一步曲折,直至达到划定的曲折角度.4.4 试样曲折至1800角两臂相距划定距离且互相平行的实验,采用图1的办法时起首对试样进行初步曲折(曲折角度应尽可能大),然后将试样置于两平行压板之间持续施加力压其两头使进一步曲折,直至两臂平行.实验时可以加或不加垫块.除非产品标准中尚有划定,垫块厚度等于划定的曲折压头直径;采用图4的办法时,在力感化下不转变力的偏向,弯是曲至达到1800角 .4.5 试样曲折至两臂直接接触的实验,应起首将试样进行初步曲折〔曲折角度应尽可能大,然后将其置于两平行压板之间,持续施加力压其两头使进一步曲折,直至两臂直接接触. 4.6 可以采用图3所示的办法进行曲折实验.试样一端固定,绕弯心进行曲折,直至达到划定的曲折角度.4.7曲折实验时,应迟缓施加曲折力.5.1 应按拍照干产品标准的请求评定曲折实验成果.如朱划定具休请求,曲折实验后试样曲折外表面无肉眼可见裂纹应评定为及格.5.2 相干产品标准划定的曲折角度认作为最小值;划定的曲折半径认作为最大值.。

金属管弯曲试验操作规程(ISO9001-2015)1.0 目的和范围1.1本文件规定了测定圆形横截面的金属管弯曲塑性变形能力的试验方法。

1.2本文件适用于外径≤65mm的钢管。

1.3外径≤60mm的直缝电焊钢管,可用弯曲试验代替压扁试验。

1.4金属管横向条状试样的弯曲试样方法应根据GB/T 232来进行,以增加试样的原始弯曲率。

2.0 符号,名称和单位本文件使用的符号,名称和单位在下表中规定。

符号名称单位a(1)管壁厚度mmD 金属管原始外径mmL 试样原始长度mmr 弯心半径mmα弯曲角度(º)(1)在钢管标准中也用符号T表示此参数3.0 规范性应用文件下列文件对于本文件的作用是必不可少的。

凡是注日期的应用文件,仅注日期的版本适用于本文件。

凡是不注日期的应用文件,其最新版本(包括所有的修改单)适用于本文件。

3.1 GB/T 2975 钢及钢产品力学性能试验取样位置和试样制备3.2 GB/T 244 金属管弯曲试验方法3.3 GB/T 232 金属材料弯曲试验方法3.4 GB/T 13793 直缝电焊钢管4.0 原理将一根全截面的金属直管绕着一个规定半径和带槽的弯心弯曲,直至弯曲角度达到相关产品标准所规定的值。

5.0 试验设备5.1弯曲试样设备应在弯管试验机上进行,试验时试验机应能防止管的横截面产生椭圆变形。

5.2弯管试验机的弯心应具有与管外轮廓相适应的沟槽。

弯心半径由相关产品标准规定。

注:弯心半径的偏差,沟槽的深度和椭圆度均对实验结果有影响。

5.3 直缝电焊钢管弯曲半径为钢管外径的6倍,弯曲角度为90º,试验后焊缝处不得出现裂纹和裂口。

6.0 试样试样应是金属直管的一部分,并能在弯管试验机上进行试验。

7.0试验程序7.1试验一般应在10℃∽35℃的室温范围内进行。

对要求在控制条件下进行的试验,试验温度应为23℃±5℃。

7.2通过弯管试验机将不带填充物的管试样弯曲,试验时应确保试样弯曲变形段与金属管弯心紧密接触,直至达到规定的弯曲角度。

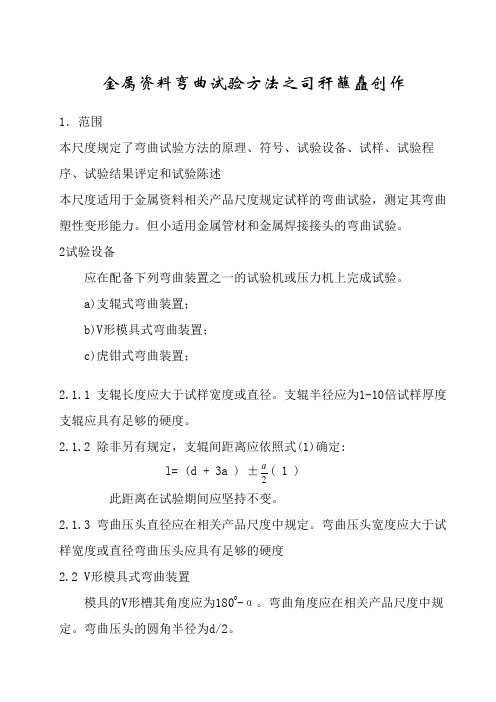

金属资料弯曲试验方法之司秆蘸矗创作1.范围本尺度规定了弯曲试验方法的原理、符号、试验设备、试样、试验程序、试验结果评定和试验陈述本尺度适用于金属资料相关产品尺度规定试样的弯曲试验,测定其弯曲塑性变形能力。

但小适用金属管材和金属焊接接头的弯曲试验。

2试验设备应在配备下列弯曲装置之一的试验机或压力机上完成试验。

a)支辊式弯曲装置;b)V形模具式弯曲装置;c)虎钳式弯曲装置;2.1.1 支辊长度应大于试样宽度或直径。

支辊半径应为1-10倍试样厚度支辊应具有足够的硬度。

2.1.2 除非另有规定,支辊间距离应依照式(1)确定:a( 1 )l= (d + 3a ) ±2此距离在试验期间应坚持不变。

2.1.3 弯曲压头直径应在相关产品尺度中规定。

弯曲压头宽度应大于试样宽度或直径弯曲压头应具有足够的硬度2.2 V形模具式弯曲装置模具的V形槽其角度应为1800-α。

弯曲角度应在相关产品尺度中规定。

弯曲压头的圆角半径为d/2。

模具的支承棱边应倒圆,其倒圆半径应为1~10倍试样厚度。

模具和弯曲压头宽度应大于试样宽度或直径。

弯曲压头应具有足够的硬度。

2.3 虎钳式弯曲装置装置由虎钳配备足够硬度的弯心组成。

可以配置加力杠杆。

弯心直径应依照相关产品尺度要求,弯心宽度应人于试样宽度或直径。

2.4.3 弯曲压头直径应在相关产品尺度中规定弯曲压头宽度应大于试样宽度或直径。

弯曲压头的压杆其厚度应略小于弯曲压头直径。

弯曲压头应具有足够的硬度。

3试样3.1 试验使用圆形、方形、矩形或多边形横截面的试样样坯的切取位置和方向应依照相关产品尺度的要求。

如未具体规定,对于钢产品,应依照GB/T 2975的要求试样应通过机加工去除由于剪切或火焰切割等影响了资料性能的部分。

3.2 试样概况不得有划痕和损伤。

方形、矩形和多边形横截面试样的棱边应倒圆,倒圆半径不超出以下数值:----1mm,当试件厚度小于10mm----1.5mm 当试件厚度大于或等于10mm且小于50mm-----3mm 当试件厚度不小于50mm棱边倒圆时不该形成影响试验结果的横向毛刺、伤痕或刻痕。

中华人民共和国国家标准UDC669.2/.4:620.174金属弯曲试验方法GB232-88代替GB232-82本标准参照采用国际标准IS07438-1985《金属材料弯曲试验》。

1 主题内容与适用范围本标准规定了金属材料弯曲试验方法的适用范围、试验原理、试样、试验设备、试验程序及试验结果评定。

本标准适用于检验金属材料承受弯曲角度的弯曲变形性能。

2 引用标准GB2975 钢材力学及工艺性能试验取样规定。

3 试验原理将一定形状和尺寸的试样放置于弯曲装置上,以规定直径的弯心将试样弯曲到所要求的角度后,卸除试验力检查试样承受变形性能。

4 符号和名称5 试验设备5.1弯曲试验可在压力机或万能试验机上进行。

试验机应具备下列装置。

5.1.1应有足够硬度的支承辊,其长度应大于试样的宽度或直径。

支辊间的距离可以调节。

5.1.2 具有不同直径的弯心,弯心直径由有关标准规定,其宽度应大于试样的宽度或直径。

弯心应有足够的硬度。

5.2 厚度不大于4mm的试样,可在虎钳上进行弯曲试验,弯心直径按有关标准规定。

6 试样6.1 试验时用圆形、方形、长方形或多边形横截面的试样。

弯曲表面不得有划痕。

方形和长方形试样的棱边应锉圆,其半径不应大于2mm。

6.2 试样加工时,应去除剪切或火焰切割等形成的影响区域。

6.3 圆形或多边形横截面的材料作弯曲试验时,如果圆形横截面直径或多边形横截面的内切圆直径不大于35mm,试样与材料的横截面相同。

若试验机能量允许时,直径不大于50mm的材料亦可用全截面的试样进行试验。

当材料的直径大于35mm,则加工成直径为25mm的试样,或如图3加工成试样。

并保留一侧原表面。

弯曲试验时,原表面应位于弯曲的外侧。

6.4 当有关标准未作具体规定时,板材厚度不大于3mm,试样宽度为20±5mm。

6.5 板(带)材、型材和方形横截面材料的厚度不大于25mm时,试样厚度与材料厚度相同,试样宽度为试样厚度的2倍,但不得小于10mm;当材料厚度大于25mm时,试样厚度应加工成25mm,并保留一个原表面,其宽度应加工成30mm。

金属弯曲试验弯曲试验就是按规定尺寸弯心,将试样弯曲至规定程度,以此检验金属承受塑性变形的能力,并显示其冶金或焊接缺陷。

试验标准GB/T223—1999《金属材料弯曲试验方法》,GB/T2653—1989《焊接接头弯曲及压扁试验方法》。

一、弯曲试样1、母材弯曲试样弯曲试验试样样坯的截取部位、方向及数量应根据有关标准和技术条件进行。

如无其他特殊规定,则按GB/T2975的要求进行。

母材弯曲试样可使用圆形、方形、矩形或多边形横截面的试样。

试样宽度应按照相关产品标准的要求,如有关标准未作具体规定,则当产品宽度不大于20mm时,试样宽度为原产品宽度,产品宽度大于20mm,厚度小于3mm时,试样宽度为20±5mm;厚度不小于3mm时,试样宽度在20~50mm之间。

圆形多边形试样厚度或直径就按照相关产品标准的要求,如果有关标准未作出具体规定,则对于板材、带材和型材,产品厚度不大于25mm时,试样厚度应为原产品厚度;产品厚度大于25mm时,试样厚度可以加工减薄至不小于25mm,并应保留一侧原表面。

直径或多边形横截面内切圆直径不大于50mm的产品,其试样横截面应为产品的横截面;如试验设备能力不足,对于直径或多边形横截面内切圆直径超过30~50mm的产品或大于50mm的产品,可将其机加工成横截面内切圆直径不小于25mm的试样,并应保留一侧原表面。

试样长度应根据试样厚度和所使用的试验设备确定,通常可按照下式确定试样π++长度:L=0.5()140d a式中L——试样长度,a——试样厚度,d——弯心直径,单位为mm。

试样表面不得有划痕和损伤。

方形、矩形和多边形横截面试样的棱边应倒圆,倒圆半径不超过试样厚度的1/10。

棱边倒圆时不应形成影响试验结果的横向毛刺、伤痕或刻痕。

加工试样时,应通过机加工去除由于剪切或火焰切割等影响了材料性能的部分,并应保留一侧原表面。

弯曲试验时试样保留的原表面应位于受拉变形一侧。

2。

焊接试板弯曲试样焊接试板弯曲试样有纵弯、横弯和侧弯三种形状,其形状和尺寸如图6-1~图6-3所示。

金属材料弯曲试验方法1范围本文件规定了测定金属材料承受弯曲塑性变形能力的试验方法。

本文件适用于金属材料相关产品文件规定的试样的弯曲试验,但不适用于金属管材和金属焊接接头的弯曲试验,金属管材和金属焊接接头的弯曲试验由其它文件规定。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T2975-2018,ISO377:2017,MOD)3术语和定义本文件没有需要界定的术语和定义。

4符号和说明本文件使用的符号和说明见表1及图1、图2、图3和图C.1。

表1符号和说明符号说明单位a试样厚度或直径(或多边形横截面内切圆直径)mmb试样宽度mml1试验前支辊中心轴所在水平面与弯曲压头中心轴所在水平面之间的间距mmD弯曲压头直径mmf弯曲压头的移动距离mmLode角参数,例如应变路径方向—l tp试样长度mml2支辊间距离mmη三向因子—l3支辊中心轴所在垂直面与弯曲压头中心轴所在垂直面之间的间距mmr s支辊半径mmr i试样弯曲后的弯曲半径mmα弯曲角度°5原理弯曲试验是以圆形、方形、矩形或多边形横截面试样在弯曲装置上经受弯曲塑性变形,不改变加力方向,直至达到规定的弯曲角度。

弯曲试验时,试样两臂的轴线保持在垂直于弯曲轴的平面内。

如在弯曲180°角的弯曲试验中,按照相关产品文件的要求,可以将试样弯曲至两臂直接接触或相互平行且相距规定距离,可使用垫块控制规定距离。

图1配有两个支辊和一个弯曲压头的支辊式弯曲装置图2配有一个V 型模具和一个弯曲压头的弯曲装置D/2D20t po D 20o D2☆标引序号说明:1——虎钳;2——弯曲压头。

图3虎钳式弯曲装置6试验设备6.1一般要求弯曲试验应在配备下列弯曲装置之一的试验机或压力机上完成:a)配有两个支辊和一个弯曲压头的支辊式弯曲装置,见图1;b)配有一个V 型模具和一个弯曲压头的V 型模具式弯曲装置,见图2;c)虎钳式弯曲装置,见图3。

钢筋反复弯曲试验机的试验方法弯曲试验机操作规程钢筋反复弯曲试验机是按国家标准《金属弯曲试验方法》(GB232—88)的规定而研制的,其结构性能完全符合试验规范要求,具有两支承辊,支辊间距离可以调整,钢筋反复弯曲试验机是按国家标准《金属弯曲试验方法》(GB232—88)的规定而研制的,其结构性能完全符合试验规范要求,具有两支承辊,支辊间距离可以调整,可配备不同直径的弯心,该仪器工作牢靠,操作便利。

钢筋反复弯曲试验机的试验方法:1、从被检验的金属线材上截取200-250mm的这段,进行校正,矫直时不得损伤线材表面。

2、依照参数表中线材直径大小选择夹片圆弧半径r,夹片圆弧顶部至拨杆底面的距离b,以及拔杆孔φ,每付夹片上部都打印了圆弧半径数字以供选择,距离b是通过摇臂上的三个孔调整拨杆的位置得到的,以下往上依次为35、50、75、拨杆孔φ可依据拨杆四周打印的数字辨别。

3、主拨杆上有相互垂直的四个孔,调整拨杆的方向可得到所需要的孔位,当使用有螺纹一端的孔时,应将轴套套上,使用另一个端孔时,则应将轴套取下,以保证线材处于弯曲中心线上。

4、将摇臂处于垂直位置,并以此来作为试验的起始状态,将试样先穿入两夹片中底板的孔内,然后垂直向从拨杆的下部穿过拨杆孔再穿入上夹头至顶部,转动上夹头手柄把线材上端加紧。

5、用手把上夹头往下按15-25mm后稳住,(粗的线材距离应长些使线材具有15-25公斤左右拉力)转动主夹片手柄将线材下端夹紧,进行弯曲。

6、弯曲试验时,应使用较均匀的速度(约1次/秒)。

7、弯曲计数是从起始位置向右弯曲90度,试样返回至起始位置为第一次,再向左弯曲90度,试样再返回起始位置为第二次,以此类推至试样折断为止,试样折断后的最后一次弯曲不计。

8、长期使用后夹片的圆弧表面若显现压伤之痕迹应更换夹片。

9、油杯及有相对润滑处应常常擦油,保持润滑。

—专业分析仪器服务平台,试验室仪器设备交易网,仪器行业专业网络宣扬媒体。

金属材料弯曲试验方法金属材料弯曲试验程序金属材料弯曲试验方法适用于金属材料相关产品标准规定试样的弯曲试验,测定其弯曲塑性变形能力,但不适用金属管材和金属焊接接头的弯曲试验。

金属材料弯曲试验:试验设备应在配备下列弯曲装置之一的试验机或压力机上完成试验。

a)支辊式弯曲装置;b)V形模具式弯曲装置;c)虎钳式弯曲装置;d)翻板式弯曲装置;金属材料弯曲试验:试样1、试验使用圆形、方形、矩形或多边形横截面的试样样坯的切取位置和方向应按照相关产品标准的要求。

如未具体规定,对于钢产品,应按照GB/T 2975的要求试样应通过机加工去除由于剪切或火焰切割等影响了材料性能的部分。

2、试样表面不得有划痕和损伤。

方形、矩形和多边形横截面试样的棱边应倒圆,倒圆半径不超过试样厚度的1/10。

棱边倒圆时不应形成影响试验结果的横向毛刺、伤痕或刻痕。

3、试样宽度应按照相关产品标准的要求。

如未具体规定,试样宽度应按照如下要求:a) 当产品宽度不大于20mm时,试样宽度为原产品宽度;b)当产品宽度大于20mm,厚度小于3mm时,试样宽度为20mm5mm;厚度不小于3mm时,试样宽度在20~50 mm之间。

4、试样厚度或直径应按照相关产品标准的要求,如未具体规定.应按照以下要求。

1)对于板材、带材和型材.产品厚度不大于25mm时.试样厚度应为原产品的厚度:产品厚度大于25mm时,试样厚度可以机加工减薄至不小于25mm,并应保留一侧原表面。

弯曲试验时试样保留的原表面应位于受拉变形一侧。

2)直径或多边形横截面内切圆直径不大于50mm的产品,其试样横截面应为产品的横截面。

如试验设备能力不足,对于直径或多边形横截面内切圆直径超过30~50 mm的产品,可以按照将其机加工成横截面内切圆直径为不小于25mm的试样。

直径或多边形横截面内切圆直径大于50mm的产品,应将其机加工成横截面内切圆直径为不小于25mm的试样。

试验时,试样未经机加工的原表面应置于受拉变形的一侧,除作另有规定,钢筋类产品均以其全截面进行试验。

中华人民共和国国家标准UDC669.2/.4:620.174

金属弯曲试验方法GB232-88

代替GB232-82

本标准参照采用国际标准IS07438-1985《金属材料弯曲试验》。

1 主题内容与适用范围

本标准规定了金属材料弯曲试验方法的适用范围、试验原理、试样、试验设备、试验程序及试验结果评定。

本标准适用于检验金属材料承受弯曲角度的弯曲变形性能。

2 引用标准

GB2975 钢材力学及工艺性能试验取样规定。

3 试验原理

将一定形状和尺寸的试样放置于弯曲装置上,以规定直径的弯心将试样弯曲到所要求的角度后,卸除试验力检查试样承受变形性能。

4 符号和名称

5 试验设备

5.1弯曲试验可在压力机或万能试验机上进行。

试验机应具备下列装置。

5.1.1应有足够硬度的支承辊,其长度应大于试样的宽度或直径。

支辊间的距离可以调节。

5.1.2 具有不同直径的弯心,弯心直径由有关标准规定,其宽度应大于试样的宽度或直径。

弯心应有足够的硬度。

5.2 厚度不大于4mm的试样,可在虎钳上进行弯曲试验,弯心直径按有关标准规定。

6 试样

6.1 试验时用圆形、方形、长方形或多边形横截面的试样。

弯曲表面不得有划痕。

方形和长方形试样的棱边应锉圆,其半径不应大于2mm。

6.2 试样加工时,应去除剪切或火焰切割等形成的影响区域。

6.3 圆形或多边形横截面的材料作弯曲试验时,如果圆形横截面直径或多边形横截面的内切圆直径不大于35mm,试样与材料的横截面相同。

若试验机能量允许时,直径不大于50mm的材料亦可用全截面的试样进行试验。

当材料的直径大于35mm,则加工成直径为25mm的试样,或如图3加工成试样。

并保留一侧原表面。

弯曲试验时,原表面应位于弯曲的外侧。

6.4 当有关标准未作具体规定时,板材厚度不大于3mm,试样宽度为20±5mm。

6.5 板(带)材、型材和方形横截面材料的厚度不大于25mm时,试样厚度与材料厚度相同,试样宽度为试样厚度的2倍,但不得小于10mm;当材料厚度大于25mm时,试样厚度应加工成25mm,并保留一个原表面,其宽度应加工成30mm。

当试验机能量允许时,厚度大于25mm的材料,可以全厚度的试样进行试验,其宽度为试样厚度的2倍。

仲裁时,按厚度减薄加工的试样进行试验。

弯曲时,原表面位于弯曲的外侧。

6.6 弯曲试样长度根据试样厚度和弯曲试验装置而定,通常按下式确定试样长度:L≈5a+150mm

6.7 凡经加工的试样,其宽度、厚度或直径的尺寸偏差均为土1mm。

6.8 试样的端部应打印或用其他方法标记试样的代号。

6.9 试样的形状和尺寸金日有关标准有特殊规定,则按规定执行。

7 试验程序

7.1 半导向弯曲

7.1.1 试样一端固定,绕弯心直径进行弯曲,如图4所示。

7.1.2 试样弯曲到规定的弯曲角度或出现裂纹、裂缝或裂断为止。

7.2 导向弯曲

7.2.1 试样放置于两个支点上,将一定直径的弯心在试样两个支点中间施加压力,使试样弯曲到规定的角度(如图2所示)或出现裂纹、裂缝、裂断为止。

7.2.2 试样在两个支点上按一定弯心直径弯曲至两臂平行时,可一次完成试验,亦可先按7.2.1弯曲

至如图2,然后放置在试验机平板之间继续施加压力,压至试样两臂平行。

此时可以加与弯心直径相同

尺寸的衬垫进行试验,如图5所示。

7.2.3 当试样需要弯曲至两臂接触时,首先将试样弯曲到如图2所示,然后放置在两平板间继续施加压力,直至两臂接触为止,如图6。

7.3 试验时应在平稳压力作用下,缓慢施加试验力。

7.4 弯心直径必须符合有关标准的规定,弯心宽度必须大于试样的宽度或直径。

两支辊间距离为(d+2.5a)士0.缸,并且在试验过程中不允许有变化。

7.5 试验应在10~35℃以下进行。

在控制条件下,试验在23士5℃下进行。

8 结果评定

8.1 弯曲后,按有关标准规定检查试样弯曲外表面,进行结果评定。

8.2 有关标准未作具体规定时,检查试样弯曲外表面,按附录A(补充件)评定,若无裂纹、裂缝或裂断,则评定试样合格。

9试验报告

试验报告应包括下列内容:

a.本标准号;

b.试样标记(如材料规格、材质、试样代号等);

c.试样形状及尺寸;

d.试验方法(如导向弯曲、弯心直径、弯曲角度);

e.试验结果。

附录A

金属弯曲试验结果评定方法

(补充件)

A1 完好:试样弯曲处的外表面金属基体上无肉眼可见因弯曲变形产生的缺陷时称为完好。

A2 微裂纹:试样弯曲外表面金属基体上出现的细小裂纹,其长度不大于2mm,宽度不大于0.2mm时称为微裂纹。

A3 裂纹:试样弯曲外表面金.属基体上出现开裂,其长度大于2mm,而小于等于5mm,宽度大于0.2mm,而小于等于0.5mm时称为裂纹。

A4 裂缝:试样弯曲外表面金属基体上出现明显开裂,其长度大于5mm,宽度大于。

-5mm时称为裂缝。

A5 裂断:试样弯曲外表面出现沿宽度贯穿的开裂,其深度超过试样厚度的三分之一时称为裂断。

注:在微裂纹、裂纹、裂缝中规定的长度和宽度,只要有一项达到某规定范围,即应按该级评定。

附加说明:

本标准由冶金工业部情报标准研究总所提出。

本标准由鞍山钢铁公司和冶金部情报标准研究总所负责起草。

本标准主要起草人邱长泰、白乃玲。

本标准水平等级标记GB232-88 I。