手机表面处理工艺介绍

- 格式:pptx

- 大小:14.02 MB

- 文档页数:47

手机外壳生产工艺

手机外壳的生产工艺主要包括原材料选型、模具设计、注塑成型、表面处理和组装等环节。

首先是原材料选型。

手机外壳通常由塑料或金属材料制成。

塑料外壳通常采用工程塑料,如ABS、PC或PP等,这些材料

具有良好的机械性能和耐热性。

金属外壳一般采用铝合金或铜合金等,这些材料具有较好的机械性能和导热性能。

在选材时需要考虑到手机外壳的强度、重量、制造成本等因素。

其次是模具设计。

模具是手机外壳生产的重要工具,影响到产品的外观和尺寸精度。

根据外壳的形状和结构特点,设计师需要制定合适的模具结构和尺寸。

同时还需要考虑到模具的制造工艺、成本和使用寿命等因素。

注塑成型是手机外壳生产的核心环节。

通过注塑机将熔化的塑料材料注入到模具中,待塑料冷却固化后取出外壳。

注塑过程需要控制注塑温度、压力和注射时间等参数,以确保外壳的尺寸精度和表面质量。

接下来是表面处理。

手机外壳通常需要进行喷漆、喷涂或电镀等表面处理,以提升外观质量和耐磨性。

喷漆和喷涂可以实现各种颜色和纹理效果,而电镀可以提供金属的光泽和耐腐蚀性。

最后是组装。

生产完成的手机外壳需要经过组装工序与其他部件结合,形成完整的手机产品。

组装时需要保证外壳与其他部件的精准配合和固定,同时还需要进行功能测试和质量检查等,

以确保产品的性能和质量。

综上所述,手机外壳的生产工艺涉及到多个环节,需要精细的材料选型、模具设计、注塑成型、表面处理和组装等工艺步骤。

通过合理的工艺流程和严格的质量控制,可以生产出外观精美、功能齐全、质量可靠的手机产品。

一、金属装饰件的类型及工艺随着消费者审美标准的提高,以及手机工艺的快速发展,为了丰富手机外观颜色搭配和提升质感的表达效果,越来越多的各种类型的手机装饰件被应用于手机上。

大致分为电铸件、铝装饰件、不锈钢装饰件、粉末冶金件、水晶标牌、钻石及人造宝石等几类。

电铸件:(一)特点金属感强,档次高,耐磨性好。

能进行超精密加工、容易加工出形状复杂的零件;零件和模具一体。

(二)工艺刻模具(材料铜,钢,镍),也称为原始模具。

模具与零件反型。

采用立体雕刻机或者精密 CNC加工。

将原始模具放置到电解槽中镀镍,厚度由电解时间和电流大小决定,得到的模具和零件一样。

将电镀出的零件剥离,作为模具再镀10~12 小时,得到的模型与零件反型,此为一级模一级模再电镀一次,称为二级模,进行微处理后,得到的模具和零件一样。

二级模处理成为三级模,与零件反型。

三级模处理成为四级模,与零件一样,样件是 2~5 件。

在四级模的基础上复制成凸模,再复制成凹模,循环复制,把所有的凹模连板焊接成为模具。

电铸出的产品用切割机切割成产品。

一张模具的使用寿命不超过 10 次就需要报废。

(在前面几级模具中,每一套都要进行微处理,处理成光面和麻面两种效果;光面用砂纸或抛光机抛光,麻面则可采用喷砂、腐蚀、电火花等工艺。

)(三)表面处理及效果镭射效果:镭射雕刻的图案一般是凹进去,其七彩效果是靠表面的细碎面进行光的反射达到的。

雕刻深度不超过 3mm,拔模在 10 度以上。

夏新手机上的龙和蝴蝶是镭射雕刻,图案一般凹进去,镭射的面很细微,容易磨损,一般做凹进去的效果,凸出来容易磨损掉。

镭射加工,类似防伪标记,但防伪标记达不到这种装饰件效果。

颜色效果:银色,为本色;黄色,镀金;黑珍珠色,镀黑珍珠镍。

电铸件只能镀出三种颜色:银色、金色、黑色。

其它色只能通过后期喷涂达到(四)设计要点浮雕或隆起部分边缘处应留有拔模斜度,最小为10°,随产品高度增加,拔模斜度也相应增大。

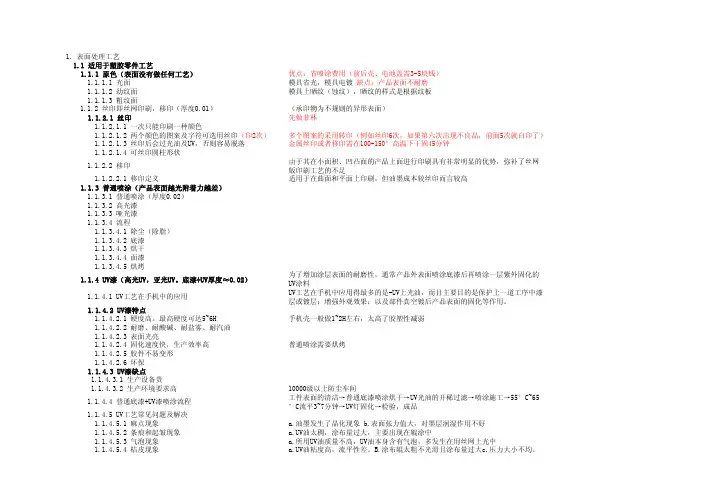

1. 表面处理工艺1.1 适用于塑胶零件工艺1.1.1 原色(表面没有做任何工艺)优点:省喷涂费用(前后壳、电池盖需3-5块钱)1.1.1.1 光面模具省光,模具电镀 缺点:产品表面不耐磨1.1.1.2 幼纹面模具上晒纹(蚀纹),晒纹的样式是根据纹板1.1.1.3 粗纹面1.1.2 丝印即丝网印刷,移印(厚度0.01)(承印物为不规则的异形表面)1.1.2.1 丝印先做菲林1.1.2.1.1 一次只能印刷一种颜色1.1.2.1.2 两个颜色的图案及字符可选用丝印(印2次)多个图案的采用转印(例如丝印6次,如果第六次出现不良品,前面5次就白印了) 1.1.2.1.3 丝印后会过光油及UV,否则容易脱落金属丝印或者移印需在100-150°高温下干固45分钟1.1.2.1.4 可丝印圆柱形状1.1.2.2 移印由于其在小面积、凹凸面的产品上面进行印刷具有非常明显的优势,弥补了丝网版印刷工艺的不足1.1.2.2.1 移印定义适用于在曲面和平面上印刷,但油墨成本较丝印而言较高 1.1.3 普通喷涂(产品表面越光附着力越差)1.1.3.1 普通喷涂(厚度0.02)1.1.3.2 高光漆1.1.3.3 哑光漆1.1.3.4 流程1.1.3.4.1 除尘(除脂)1.1.3.4.2 底漆1.1.3.4.3 烘干1.1.3.4.4 面漆1.1.3.4.5 烘烤1.1.4 UV漆(高光UV,亚光UV。

底漆+UV厚度≈0.02)为了增加涂层表面的耐磨性,通常产品外表面喷涂底漆后再喷涂一层紫外固化的UV涂料1.1.4.1 UV工艺在手机中的应用UV工艺在手机中应用得最多的是-UV上光油,而且主要目的是保护上一道工序中漆层或镀层;增强外观效果;以及部件真空镀后产品表面的固化等作用。

1.1.4.2 UV漆特点1.1.4.2.1 硬度高。

最高硬度可达5~6H手机壳一般做1~2H左右,太高了胶塑性减弱 1.1.4.2.2 耐磨、耐酸碱、耐盐雾、耐汽油1.1.4.2.3 表面光亮1.1.4.2.4 固化速度快,生产效率高普通喷涂需要烘烤1.1.4.2.5 胶件不易变形1.1.4.2.6 环保1.1.4.3 UV漆缺点1.1.4.3.1 生产设备贵1.1.4.3.2 生产环境要求高10000级以上防尘车间1.1.4.4 普通底漆+UV漆喷涂流程工件表面的清洁→普通底漆喷涂烘干→UV光油的开稀过滤→喷涂施工→55°C~65°C流平3~7分钟→UV灯固化→检验,成品1.1.4.5 UV工艺常见问题及解决1.1.4.5.1 麻点现象 a.油墨发生了晶化现象 b.表面张力值大,对墨层润湿作用不好1.1.4.5.2 条痕和起皱现象 a.UV油太稠,涂布量过大,主要出现在辊涂中1.1.4.5.3 气泡现象 a.所用UV油质量不高,UV油本身含有气泡,多发生在用丝网上光中1.1.4.5.4 桔皮现象 a.UV油粘度高,流平性差。

第1篇随着科技的飞速发展,手机作为人们日常生活中不可或缺的通讯工具,其市场需求日益旺盛。

手机的生产过程中,注塑工艺作为关键环节之一,对手机的整体质量、性能和外观有着至关重要的影响。

本文将详细阐述手机注塑工艺的相关技术和发展趋势。

一、手机注塑工艺概述1. 注塑工艺定义注塑工艺,即注射成型工艺,是指将塑料熔体在高压、高温条件下注入模具腔内,经过冷却、固化、脱模等工序,最终获得所需形状和尺寸的塑料制品。

注塑工艺广泛应用于汽车、家电、电子、医疗器械等行业。

2. 手机注塑工艺流程手机注塑工艺主要包括以下几个步骤:(1)塑料原料准备:根据手机部件的要求,选择合适的塑料原料,如ABS、PC、PC+ABS等。

(2)塑料熔融:将塑料原料加热至熔融状态,使其流动性增强。

(3)注射成型:将熔融塑料注入模具腔内,使塑料在模具内冷却固化。

(4)脱模:待塑料固化后,打开模具,取出成型制品。

(5)后处理:对成型制品进行表面处理、装配等工序,使其达到最终使用要求。

二、手机注塑工艺技术1. 模具设计模具是注塑工艺的核心部分,其设计直接影响到手机部件的尺寸精度、外观质量和生产效率。

手机注塑模具设计主要包括以下几个方面:(1)模具结构:根据手机部件的形状、尺寸和加工要求,设计合理的模具结构。

(2)模具材料:选择合适的模具材料,如钢、铝合金等,以保证模具的强度、硬度和耐磨性。

(3)冷却系统:设计合理的冷却系统,以控制塑料的冷却速度和固化时间,提高产品质量。

(4)模具表面处理:对模具表面进行抛光、镀膜等处理,以提高其光洁度和耐磨性。

2. 注塑设备注塑设备是注塑工艺的关键设备,主要包括注射机、模具和控制系统等。

手机注塑设备应具备以下特点:(1)高精度:注射机应具备较高的注射精度,以保证手机部件的尺寸精度。

(2)高效率:注射机应具备较高的生产效率,以满足手机市场的需求。

(3)稳定性:注射机应具备良好的稳定性,以保证产品质量的稳定性。

(4)智能化:控制系统应具备智能化功能,如自动调节温度、压力等参数,以提高生产效率。

讲透智能手机表面处理工艺!导语:智能手机从外观、质感和功能方面都是十分考究的,而这些功能的实现都离不开表面处理工艺。

一般作为高端通讯产品来说,要想提现产品的价值感,应选用视觉上精细的处理工艺,和体现数码感的处理工艺,为此本篇文章将为读者详细介绍。

表面处理是在基体材料表面上人工形成一层与基体的机械、物理和化学性能不同的表层的工艺方法。

其目的是满足产品的耐蚀性、耐磨性、装饰或其他特种功能要求。

对于金属铸件,比较常用的表面处理方法是,机械打磨、化学处理、表面热处理、喷涂表面,表面处理就是对工件表面进行清洁、清扫、去毛刺、去油污、去氧化皮等。

当前表面处理分类① 模具内表面处理:方法有光面处理、饰纹面/咬花、喷砂处理。

特点为高亮度、光泽感强;缺点是有拉花现象且不易脱模,配合件花纹及光泽度不同,所咬花纹规格与预期差异较大,咬花不均匀,能够体现产品的价值感。

② 塑胶件表面处理:方法有喷涂+UV、电镀、烫金、丝印、贴纸、IMD。

具有高亮度、高硬度、色泽丰富色泽均匀金属感强,但镀层较薄,耐磨差,能够体现产品的价值感等特点。

IMD具有效率高,工艺简单等特点。

③ 金属表面处理:方法有喷涂、氧化着色、电镀、拉丝等。

特点有高亮度、高硬度、色泽丰富,能够体现产品的价值感,提现产品的数码感,能够体现产品的价值感。

常用的基体材料进行表面处理种类如下:① 碳钢、合金钢进行电镀、化学氧化、磷化、化学镀、热浸镀、喷漆等表面处理;② 不锈钢电镀;③ 铜及其合金的电镀、钝化、化学氧化、喷漆、喷粉表面处理;④ 铝及其合金的阳极氧化着色,化学氧化、电镀、化学镀、喷漆、喷粉表面处理;⑤ 锌及其合金电镀、化学镀、钝化、喷漆、喷粉表面处理;⑥ 塑料产品的喷漆及部分电镀处理。

手机部件常用表面处理工艺①手机外壳喷涂+UV、喷砂、拉丝② 手机按键喷涂、电镀③手机镜片 IMD、贴纸、镭射、烫金④手机装饰件拉丝处理、喷砂、电镀下面从几个维度详细介绍智能手机表面处理工艺:阳极氧化阳极氧化:主要是铝的阳极氧化,是利用电化学原理,在铝和铝合金的表面生成一层Al2O3(氧化铝)膜。

PVC表面处理工艺的分类与特点pvc是一种常用的塑料材料,广泛应用于建筑、家具、电子、包装、服装等领域。

pvc制品的表面处理工艺是指对pvc制品的表面进行一定的改善或修饰,以提高其外观质量、耐磨性、耐腐蚀性、抗污染性等性能,或者赋予其特殊的功能和效果。

本文介绍了四种常用的pvc表面处理工艺:滴胶工艺、丝印图案或贴钻、热转印工艺和真空镀膜工艺。

这四种工艺各有特点和优缺点,适用于不同的pvc制品和设计需求。

选择合适的pvc表面处理工艺,可以使pvc制品更加美观和个性化,提高其市场竞争力和用户满意度。

一、滴胶工艺滴胶工艺是一种在pvc制品表面涂覆一层透明或彩色的树脂胶,形成立体感强、光泽好、手感柔软的效果。

滴胶工艺可以根据设计要求,在pvc制品表面制作各种图案或文字,增加其美观性和个性化。

滴胶工艺适用于pvc制品的标牌、标志、吊牌、挂件、饰品等。

1.1 滴胶工艺的主要步骤滴胶工艺的主要步骤如下:将pvc制品清洗干净,去除表面油污和灰尘。

将pvc制品放置在专用的模具中,固定好位置。

选择合适的树脂胶,按照设计要求调配好颜色。

用专用的滴胶机将树脂胶滴在pvc制品表面,形成所需的图案或文字。

将滴好胶的pvc制品放入烘箱中,加热固化。

取出成品,检查质量,打磨去除多余的胶边。

1.2 滴胶工艺的优缺点滴胶工艺的优点有:操作简单,效率高,成本低。

树脂胶具有良好的附着力和耐候性,不易褪色和脱落。

树脂胶可以调配出各种颜色和效果,满足不同的设计需求。

滴胶后的pvc制品具有立体感强、光泽好、手感柔软等特点,增加其观赏性和实用性。

滴胶工艺的缺点有:滴胶机需要定期清洗和保养,否则会影响滴胶效果和质量。

滴胶后的pvc制品不宜长时间暴露在高温或阳光下,否则会导致树脂胶变黄或开裂。

滴胶后的pvc制品不宜与锋利物体接触,否则会划伤或刮掉树脂胶。

二、丝印图案或贴钻丝印图案或贴钻是一种在pvc制品表面印刷或粘贴各种图案或钻石,形成丰富多彩、闪亮夺目的效果。

手机外壳金属加工工艺比较(铸造、锻造、冲压、CNC)下图描述了几种手机外壳金属加工工艺在加工成本、CNC用量、加工周期、成品率、可设计性、外观质感的比较。

从整体上分析,一个工艺雷达图的面积越大,一般说明其综合性能越佳;从单个维度分析,每个维度划分了10个等级,分数越高说明某个工艺在该维度越佳。

铸造| Casting铸造是人类较早掌握的一种金属热加工工艺,是现代机械制造工业的基础工艺之一。

铸造毛坯因近乎成型,而达到免机械加工或少量加工的目的,降低了成本并一定程度上减少了时间。

金属铸造是将把熔化的金属液注入用耐高温材料制作的中空铸型内,冷凝后得到预期形状的制品;所得到的制品就是铸件。

图:液体金属--充型--凝固收缩--铸件铸造的分类一、重力铸造| Gravity Casting是指金属液在地球重力作用下注入铸型的工艺,也称浇铸。

其金属液一般采用手工倒入浇口,依靠金属液自重充满型腔、排气、冷却、开模得到产品。

重力浇铸具有工艺简单,模具成本低,内部气孔少,可进行热处理等优势,但同时具有致密性差,强度稍差,不宜生产薄壁零件,表面光洁度低,生产效率低,成本高等缺陷。

二、压力铸造(压铸) | Die Casting在高压作用下,使液态或半液态金属以较高的速度充填压铸型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。

高压铸造能够快速充型,生产效率极高,产品致密性好,硬度高,表面光洁度好,能够生产壁厚比较薄的零件;同时由于采用高压空气进行充型,内部卷入气体较多,容易在产品内部形成气孔,故此不可以进行热处理(热处理时内部气体会膨胀,导致产品出现鼓包或裂开等缺陷)及加工量过大的后期机加工(避免穿透表面致密层,露出皮下气孔,造成工件报废)。

不过,普通铝压铸工艺存在很难进行光滑的铝氧化膜处理的课题。

原因是,为了提高流动性使其流遍模具的所有区域,在原料中添加了硅。

因此,如果要为铝压铸件着色,涂装之后可能会因为显得像塑料而失去高档感。

手机喷涂工艺流程

《手机喷涂工艺流程》

手机喷涂工艺是手机生产过程中非常重要的一个环节,它不仅可以保护手机外壳,还可以为手机增添色彩和光泽。

手机的外观对消费者来说是非常重要的,因此手机喷涂工艺的质量直接影响着手机的销售和用户体验。

手机喷涂工艺流程的第一步是准备工作,这包括准备喷涂设备和原材料。

喷涂设备主要包括喷枪、喷涂室和喷涂系统,原材料则是手机外壳的涂料。

在准备工作阶段,需要检查喷涂设备的状态和原材料的质量,确保它们能够正常工作并且符合要求。

接下来是表面处理,这一步是非常重要的,它可以影响涂层的附着力和质量。

通常会通过喷砂、化学处理或者物理处理来处理手机外壳的表面,以确保涂料可以牢固地附着在外壳上。

然后是喷涂操作,根据手机的设计和需求,选择合适的涂料颜色和喷涂方式,进行手机外壳的喷涂。

在喷涂过程中需要注意喷涂厚度和均匀度,确保喷涂的质量符合要求。

最后是固化和修饰,固化是将喷涂在手机外壳上的涂料进行加热或者化学固化,使其形成稳定的涂层。

修饰可以包括磨光、清洁和防护处理,使手机外壳的外观更加美观和耐用。

手机喷涂工艺流程虽然简单,但是需要严格执行和精细操作,

以确保手机外壳的质量和外观。

只有通过精心设计和严格控制,才能生产出高质量的手机产品,赢得消费者的青睐。