小型斜滑块内侧抽芯塑料注塑模具设计(1)

- 格式:pdf

- 大小:152.69 KB

- 文档页数:2

广西轻工业GUANGXI JOURNAL OF LIGHT INDUSTRY机械与电气2010年4月第4期(总第137期)【作者简介】陈爱霞(1982-),女,河南浚县人,教师,在读硕士,主要从事塑料模具设计与制造方面的教学工作。

1引言塑料具有密度小、质量轻而强度高、刚度大、绝缘性着色性好、成型方便等优点,成为20世纪发展最快材料之一。

各种各样、形状颜色各异的塑料零配件出现在我国工业、农业及日常生活当中,以塑代钢、以塑代木已成为一种趋势。

本文采取日常生活中婴幼儿哺乳奶瓶盖设计,介绍一种成型内螺纹塑件的新型塑料模具,在螺纹的成型与推出方式上采用斜滑块的形式,取代传统螺纹塑件的强制脱模或旋转脱模的方式,保证螺纹塑件的精度。

2塑件结构及成型工艺性分析图1为奶瓶盖的平面图,由图可见,该制件整体为圆桶形结构,总体大致尺寸为直径50mm ,高度20mm ,平均壁厚为2.5mm 。

塑件内壁有内螺纹,上部有半径14mm 的孔。

大批量生产,公差按照GB/T14486—1993标准MT5级执行。

图1制件平面图塑件的成型材料为PP ,它具有良好的流动性、耐腐蚀性,力学性能好,耐疲劳能力与耐应力开裂性好,常用于医疗器具、家用厨房器具。

成型工艺参数为:收缩率2%,溢边值0.03mm ,料筒温度为160~200℃,模具温度为40~80℃,注塑压力为70~120MPa ,注塑时间为3~5s ,保压时间为20~60s ,冷却时间为15~50s,成型周期约35~110s 。

3模具结构设计该塑件为小型制品,尺寸精度不高。

采用Pro/E 设计后,一个制件的体积为8.522cm 3。

为了提高生产效率,设计一模四腔的三板式模具结构。

三板式塑料模具和两板式塑料模具相比,中间多了一个可移动的型腔板,同时采用针点式浇口,总体模具结构如图2所示。

1—推杆2—内滑块3—模套4、5—圆柱销6—定模底版7—拉板8—弹簧9、16—导柱10—型腔板11—定位环12—浇口套13—冷却水道14—凝料推板15—凸模固定板17—拉料杆18—垫板19—推板导柱20—推杆固定板21—推板图2模具装配图3.1分型面位置确定注塑过程完成后,需要将制件和流道凝料一起推出模外,在进行下一次注塑循环。

一种斜向抽芯的注射模设计尹航宇,王晗(中国华录·松下电子信息有限公司,辽宁大连116023)【摘要】以一种含有斜向孔柱的塑件为例,针对斜向抽芯模具设计进行了阐述。

在以往滑块设计经验的基础上,对斜向抽芯部分进行研究与分析,并结合塑件设计难点,对滑块结构进行优化,完成整体模具设计。

关键词:滑块;注射模;斜向抽芯结构中图分类号:TQ320.66 文献标识码:BDOI:10.13596/ki.44-1542/th.2024.02.013Design of Injection Mold with Slanted Core-Pulling StructureYin Hangyu,Wang Han(China Hulu Panasonic AVC Networks Co., Ltd., Dalian,Liaoning 116023,CHN)【Abstract】Taking a oblique hole cylindrical product as an example, to elaborate the design of oblique core-pulling mold. Based on the previous experience of the slide design, do study and analyze for oblique core-pulling part, and combined with the difficulties of product design, optimize structure of the previous slide, to complete the overall mold design.Key words : slider;injection mold;slanted core-pulling structure1 引言随着模具行业的不断成熟,市场对其要求也在不断的提高,更多样结构的塑件逐步走向市场,如何在多变的塑件结构中,达到模具设计的“与时俱进”,是每一位模具设计者终生的课题。

![注塑模具斜顶(侧抽芯. 滑块)介绍_(含动画演示)[优质ppt]](https://img.taocdn.com/s1/m/ff09c9b15ef7ba0d4a733bfd.png)

目录1.引言 12.塑料工艺分析与模具方案确定 22.1 制件的分析 22.2 模具方案的初步确定 32.3总装图 33. 塑料的成型特性及工艺参数 44. 注塑设备的选择 44.1 计算塑件的体积和重量 44.2 选择设备型号、规格、确定型腔数 45. 浇注系统 65.1 确定成型位置 65.2 分型面的选择 65.3 浇口套的选用 65.4 流程比的校核 76. 脱模机构的设计 76.1 顶出机构 76.2 脱模力的计算 87. 侧向抽芯机构的设计 87.1 抽拔距与抽拔力的计算 97.1.1抽芯距 97.1.2抽芯力的计算 97.2 抽芯机构的设计 107.2.1滑块与滑块槽的设计 107.2.2定位装置的设计 117.2.3斜导柱的设计与计算 118. 温度调节机构的选择 128.1模具温度调节对塑件质量的影响 12 8.2冷却系统的设计原则 128.3冷却装置的布置如下 139. 注射机有关工艺参数的校核 139.1 注射量的校核 139.2 锁模力与注射压力的校核 149.2.1锁模力的校核 149.2.2注射压力的校核 159.3模具与注射机安装部分相关尺寸的校核 1510. 成型零部件的设计与计算机构形式 16 10.1 成型零部件的结构形式 1610.1.1凹模的结构设计 1610.1.2型芯的结构设计 1610.2成型零部件的工作尺寸的计算 1611. 模架、支承与连接零件的设计与选择 19 11.1定模座板(400mm×350mm×30mm) 19 11.2定模板(350 mm×350mm×36mm) 19 11.3动模板(350mm×350mm×90mm) 1911.4 动模座板(4000mm×350mm×30mm) 1912. 合模导向与定位机构的设计 2012.1 导柱导向机构 1012.2 导向孔、导套的结构及要求 2112.3 导柱布置 2113. 排气与引气系统 2113.1.1排气系统的作用及气体来源 2113.1.2排气系统的设计要点 2113.2引气装置 22结 论 22谢辞 22参考文献 231.引言随着各种性能优越的工程塑料不断开发,注塑工艺越来越多地被各个制造领域用以成型各种性能要求的制品。

Science &Technology Vision科技视界0前言在塑料模具产品中,有些产品的侧壁存在孔和凸台,产品成型后这些部位阻碍产品的出模,产品没有办法顶出,这种现象在模具设计中属称倒扣。

在模具设计中倒扣有很多中类型有内倒扣、外倒扣,而外倒扣还分为与PL 面平行型的水平倒扣和与PL 面成一定角型的斜型倒扣,其中斜型倒扣在模具设计中是最难解决的一种倒扣,本文以夹式台灯的上夹盖为例,论述斜型倒扣的斜侧滑块机构设计。

1模具及塑料产品分析图11.1塑料产品分析如图1所示的产品材料为ABS,塑料件属于外观件,如图所提示的斜孔与产品的水平方向的角度为45度,斜孔的倒扣深度为3mm,必须采用斜侧抽芯机构才可以顺利脱模。

1.2模具分析从塑料产品的结构分析可以看出该塑件模具的结构特点为:塑料产品的倒扣成型应设计在定模侧;制件属于外观件;倒扣深度不深并具成型面积不大。

2斜侧抽芯机构设计与原理分析图2夹式台灯夹盖的模具结构图1.浇口套;2.定模固定板;3.A 板;4.拔杆;5.斜侧滑块;6.斜侧滑块镶件7.拉料杆;8.定模仁;9.动模仁;10.B 板;11.顶针;12.弹簧;13.限位螺丝;14.面针板;15.底针板;16.动模固定板;17.大拉杆;18.导套根据夹式台灯上下盖的产品要求设计出来的模具结构图如图2所示,从该结构图可以看出,斜侧抽芯机构主要是由拔杆、斜侧滑块、斜侧滑块镶件等三大部件组成整个结构,拔杆与斜侧滑块部件主要是由T 型槽进行配合。

在模具注塑成型后,由于2定模固定板与3型腔板(A 板)之间有12弹簧的弹力作用下,模具分型面PL1先开,由于4拔杆固定在2定模固定板上,所以随着分型面PL1的分开斜锁紧块向开模方向作垂直(与地平面垂直)运动,运动距离在限位螺丝13的限位下,分开6.5mm 的距离后PL1处暂不分开状态。

在PL1分开6.5mm 后,由于拔杆与斜侧滑块是以T 型槽进行配合,所以斜侧滑块与斜侧滑块镶件在拔杆的运动力下,作与分型线夹角45度的运动,使得斜侧滑块镶件与产品分开,如图3所示的效果。

注塑模具斜抽芯结构设计原理分析作者:唐波来源:《新教育时代·教师版》2018年第40期摘要:本文以典型斜抽芯结构的滑块机构为例,说明了滑块机构各部分的组成与作用,对各设计参数原理进行了简要分析并给出一般设计原则。

关键词:注塑模具斜抽芯滑块当塑胶产品上存在“倒勾”结构,而又不适合强制脱模时,我们通常要设计斜抽芯结构,把“倒勾”部分做成活动的,开模时,斜抽芯机构在垂直开模力的带动下,沿斜向分解成水平的抽芯动作,从而保证产品顶出前“倒勾”脱离合模位置,把产品顺利顶出。

一般地,按照“倒勾”内、外位置不同,斜抽芯机构有“滑块”和“斜销”两种形式,本文以“滑块”为例,对斜抽芯结构的原理进行分析。

一、典型斜抽芯机构的组成,如图1所示图中部件的作用如下:1.滑块主体部分,抽芯部分的成型机构,是核心部件,其他部分都是为它服务的。

2.铲鸡锁紧部分,锁紧滑块,承受注塑压力。

由于产品在注塑时产生很大的压力,为防此滑块受到压力而产生位移,从而影响成品的尺寸与外观,因此,需采用锁紧装置。

3.斜导柱回位部分纵向导向并回位滑块。

只有“斜”,才能产生侧向位移。

4.限位块定位部分横向定位滑块,限制滑块横向移动。

因为滑块在开模过程中要移动一段距离,要使滑块能安全回位(合模时导柱不撞在滑块上),必须给滑块安装定位装置,此定位装置要灵活可靠。

5.压条、导向槽等(图中未画出)导向部分引导运动方向与平稳性,防止滑块窜动。

滑块在导滑时,运动必须顺畅、平稳,才能保证滑块在生产中发生卡滞和跳动现象,以免影响产品质量和模具寿命。

6.耐磨块等(图中未画出)降低铲鸡和滑块等相对运动部件的磨损,一般耐磨块表面须做氮化处理。

二、斜抽芯机构设计原理分析上图中各设计要素的含义:S——产品倒勾距离 S1——滑块行程 S2——限位行程d——斜导柱直径 D——斜导柱孔直径 MD——安全距离α——斜导柱角度α1——铲鸡角度 L——斜导柱总长L1——有效长度上述各设计要素的设计原则是:1.倒勾距离S倒勾距离小于滑块行程,才能保证倒勾完全脱离产品,同时,避免在加工斜导柱孔圆角时过大所引起的滑块行程不足。

倒勾处理(滑块)一‧斜撑销块的动作原理及设计要点是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)α≦25°(α为斜撑销倾斜角度)L=1.5D (L为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;L1为斜撑梢在滑块内的垂直距离)二‧斜撑梢锁紧方式及使用场合简图说明适宜用在模板较薄且上固定板与母模板不分开的情况下配合面较长,稳定较好适宜用在模板厚、模具空间大的情况下且两板模、三板板均可使用配合面L≧1.5D(D为斜撑销直径)稳定性较好适宜用在模板较厚的情况下且两板模、三板板均可使用,配合面L≧1.5D(D为斜撑销直径)稳定性不好,加工困难.适宜用在模板较薄且上固定板与母模板可分开的情况下配合面较长,稳定较好三‧拔块动作原理及设计要点是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:上图中:β=α≦25°(α为拔块倾斜角度)H1≧1.5W (H1为配合长度)S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)S=H*sinα-δ/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;H为拔块在滑块内的垂直距离)C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)四‧滑块的锁紧及定位方式由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。

常见的锁紧方式如下图:简图说明简图说明滑块采用镶拼式锁紧方式,通常可用标准件.可查标准零件表,结构强度好.适用于锁紧力较大的场合.采用嵌入式锁紧方式,适用于较宽的滑块滑块采用整体式锁紧方式,结构刚性好但加工困难脱模距小适用于小型模具.采用嵌入式锁紧方式适用于较宽的滑块.采用拔动兼止动稳定性较差,一般用在滑块空间较小的情况下采用镶式锁紧方式,刚性较好一般适用于空间较大的场合.五.滑块的定位方式滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见的定位装置如下:简图说明利用弹簧螺钉定位,弹簧强度为滑块重量的1.5~2倍,常用于向上和侧向抽芯.利用弹簧钢球定位,一般滑块较小的场合下,用于侧向抽芯.利用弹簧螺钉和挡板定位,弹簧强度为滑块重量的1.5~2倍,适用于向上和侧向抽芯利用弹簧挡板定位,弹簧的强度为滑块重量的1.5~2倍,适用于滑块较大,向上和侧向抽芯.六‧滑块入子的连接方式滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:简图说明简图说明滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.七‧滑块的导滑形式块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。

广西轻工业

GUANGXI JOURNAL OF LIGHT INDUSTRY

机械与电气

2010年4月第4期(总第137期)

【作者简介】陈爱霞(1982-),女,河南浚县人,教师,在读硕士,主要从事塑料模具设计与制造方面的教学工作。

1引言

塑料具有密度小、质量轻而强度高、刚度大、绝缘性着色性好、成型方便等优点,成为20世纪发展最快材料之一。

各种各样、形状颜色各异的塑料零配件出现在我国工业、农业及日常生活当中,以塑代钢、以塑代木已成为一种趋势。

本文采取日常生活中婴幼儿哺乳奶瓶盖设计,介绍一种成型内螺纹塑件的新型塑料模具,在螺纹的成型与推出方式上采用斜滑块的形式,取代传统螺纹塑件的强制脱模或旋转脱模的方式,保证螺纹塑件的精度。

2塑件结构及成型工艺性分析

图1为奶瓶盖的平面图,由图可见,该制件整体为圆桶形结构,总体大致尺寸为直径50mm ,高度20mm ,平均壁厚为2.5mm 。

塑件内壁有内螺纹,上部有半径14mm 的孔。

大批量生产,公差按照GB/T14486—1993标准MT5级执行。

图1制件平面图

塑件的成型材料为PP ,它具有良好的流动性、耐腐蚀性,力学性能好,耐疲劳能力与耐应力开裂性好,常用于医疗器具、家用厨房器具。

成型工艺参数为:收缩率2%,溢边值0.03mm ,料筒温度为160~200℃,模具温度为40~80℃,注塑压力为70~120MPa ,注塑时间为3~5s ,保压时间为20~60s ,冷却时间为15~50s,成型周期约35~110s 。

3模具结构设计

该塑件为小型制品,尺寸精度不高。

采用Pro/E 设计后,一

个制件的体积为8.522cm 3。

为了提高生产效率,设计一模四腔的三板式模具结构。

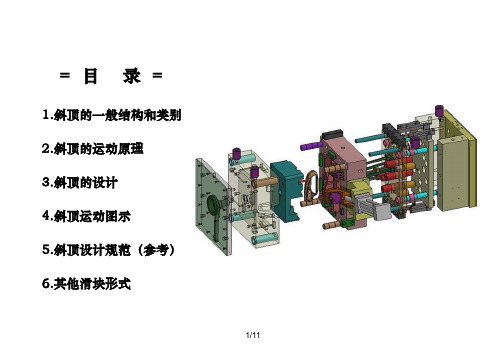

三板式塑料模具和两板式塑料模具相比,中间多了一个可移动的型腔板,同时采用针点式浇口,总体模具结构如图2所示。

1—推杆2—内滑块3—模套4、5—圆柱销6—定模底版7—拉板8—弹簧9、16—导柱10—型腔板11—定位环12—浇口套13—冷却水道14—凝料推板15—凸模固定板17—拉料杆18—垫板19—推板导柱20—推杆固定板21—推板

图2模具装配图

3.1分型面位置确定

注塑过程完成后,需要将制件和流道凝料一起推出模外,在进行下一次注塑循环。

由于这是一模四腔、平衡式流道,故流道凝料占很大一部分体积,因而凝料脱模比较困难。

为了解决这个问题,笔者在设计模具的时候采用了三板式模具,具有两个分型面,分别为A-A 与B-B 分型面。

其中A-A 分型面打

开,取出流道凝料,B-B 分型面打开,取出制件。

3.2浇注系统设计

浇注系统是指从注塑机喷嘴进入模具开始,到型腔入口入口为止的那一段流道。

多模腔的浇注系统由主流道、分流道、浇口、冷料井组成。

浇注系统控制着塑件在注塑成型过程过程中充模和补料两个重要阶段,对塑件质量影响关系极大。

主流道是自注塑机喷嘴与模具主流道衬套接触的部位起至分流道为止一段总流道,它是塑料熔体进入模具时最先经过的部位。

在卧式注塑机上,它与注塑机喷嘴在同一轴线上,垂直于分型面。

由于主流道与高温塑料及喷嘴反复接触,故主流道

小型斜滑块内侧抽芯塑料注塑模具设计

陈爱霞,金海霞

(九江学院,江西九江332005)

【摘

要】以婴幼儿哺乳奶瓶盖为例,

分析了奶瓶盖的结构特点和使用要求,在此基础上选择了制品材料,设计了一种成型内螺纹塑件塑料模具。

就塑件的成型工艺性、

浇注系统、成型零部件结构、滑块抽芯机构、推出系统、冷却系统等的设计进行了研究与探讨,为内螺纹塑件的脱模提供了一种新的思路与研究方法。

经设计研究表明,该模具采用一模四腔的三板式结构,双点浇口进料,模架为中小型模架的派生型,模板周界尺寸W ×L 为315×315,注塑机型号为XS-ZY-60/40。

【关键词】斜滑块;

内螺纹;抽芯;注塑模具;注塑机【中图分类号】TQ320.5【文献标识码】A

【文章编号】1003-2673(2010)04-47-

02

47

衬套设计成可拆卸的,主流道衬套应带凸缘,使之固定在定模上。

为了便于凝料的脱出,主流道整体设计成圆锥形,锥角6°,内壁粗糙度0.4μm,其它部分粗糙度为0.8μm。

主流道上部小端直径比注塑机喷直径嘴大1mm,球面半径比注塑机喷嘴球面半径大2mm,其作用是补偿喷嘴与主流道的对中误差,避免注塑时喷嘴与主流道衬套之间由于配合不准造成溢料现象。

在本次设计中,分流道的布置采用对称平衡式。

这种布置使分流道的长度、截面形状和尺寸都对应相等,可以实现均衡进料和个型腔同时充满的目的。

为了方便加工,分流道的断面形状采用半圆形,直径为6mm,只需在A-A分型处的凝料推板上加工即可。

为了加快填充速度,降低模塑周期,浇口设计成双点浇口进料的方式。

3.3斜滑块兼推出结构设计

该制件有内螺纹,内螺纹常采用螺纹型芯来成型。

但是如果采用了螺纹型芯成型,为了保证制件精度,推出方式采用旋转推出的方式,旋转推出需要另外设置齿轮齿条和螺旋杆,另外还需要我们设置止转措施。

这样势必会增加模具结构的复杂程度,同时增加了模具制造成本。

为此,在设计此模具的时候,采用斜滑块的形式,同时解决了螺纹成型问题和制件脱出问题,具体结构见图5。

开模前(a)开模后(b)

1—锥形体2—制件3—滑块4—圆柱销

5—模套6—垫板7—推杆

图3开模前后示意图

斜滑块的形状如图3所示,滑块内部上侧具有螺纹槽,用来成型制件内螺纹,下侧和推杆7相连,中间套在模套5上,滑块和模套之间有定位销4,定位销用来定位推出时滑块的最终停留位置。

具体推出过程为模具闭合后,推出机构复位,如图3(a)所示,随着注塑机的注塑,型腔逐渐填充完毕,制件和内螺纹成型,经过一段时间的保压和冷却,模具开启,动定模分开,注塑机顶棍推动推板,推板推动推杆,推杆和斜滑块相连,推动斜滑块向上运动。

斜滑块是一个倾斜的结构,在推出的过程中沿着锥形体1向上运动,最终停留在定位销所定位的位置。

在此过程中,塑件内螺纹逐渐和斜滑块分开,保证了塑件内螺纹的精度,同时简化的模具结构。

在推杆推出的过程中,推出力的大小也需要校核。

在推出力的计算公式中,对于圆筒形制件,推出力的计算公式分带通孔和不带通孔两大类型。

由制件形状观察知,应该采用带通孔的力学表达公式,具体如下:

Fdl=F

p

·cosα(f-tgα)1+fsinαcosα

式中:F dl——

—总的抽拔力,KN;

F p——

—制件所受的总压力,KN;

f——

—摩擦因数;

a——

—脱模斜度。

3.4凝料推出部分设计

在塑料模具机构设计上,流道凝料的推出部分常采用拉料杆,拉料杆类型多种,有球形头拉料杆,Z形头拉料杆,倒锥形拉料杆,菌形头拉料杆等等。

本文所采用的是球形头拉料杆。

在成型过程中,塑料熔体会填充拉料杆的球头下方,然后逐渐冷却凝固。

随着模具开模,拉料杆将流道凝料拉出。

另外,为了使浇注系统凝料顺利脱出,本文还采用利用分流道末端斜孔拉断点浇口的措施,这也是文章的创新之处。

小孔开设在凝料推板上,塑料熔体会填充小孔,开模过程中利用小孔的拉力,从而达到浇口和制件分开的目的。

4模具工作原理

根据图3所示模具结构,模具闭合时,熔融的塑料从注塑机的喷嘴开始,经过主流道、分流道、浇口,进入模具型腔。

填充完型腔以后,经过一段时间的保压和冷却,模具定模部分不动,动模部分在注塑机的移动模板带动下向下运动进行开模。

在弹簧8的作用下,模具先从A-A分型面分开,在A-A分型面分开的过程中,由于拉料杆17的作用,主流道凝料被带出,同时,由于分流道末端的斜孔会产生拉力,使浇口被拉断,流道凝料和制件分开,此时,我们可以用手工或机械手来取出流道凝料。

随着动模的向下移动,当圆柱销5和拉板6下端接触,A-A分型面分型结束,B-B分型面分型开始。

随着模具运动至开模行程,注塑机顶棍向上运动,推动推板21和推杆1,推杆推动斜滑块向上运动,斜滑块一边向上,一边向里收缩,从而完成制件的脱模。

制件被取出后,注塑机的移动模板向上运动,滑块和分型面B-B接触,使推出机构复位,然后模具合模,进行下一个注塑循环。

5结语

合理设计了婴幼儿哺乳奶瓶盖注塑模具。

根据塑件结构,设计了斜滑块内侧抽芯机构,保证了塑件顺利脱模,保证塑件精度。

同时采用了三板式塑料模具结构,利用斜孔拉断点浇口的方式,使制件和凝料得以顺利分开,减少了制件修整时间,为以后的内螺纹塑件模具设计提供了新的设计思路和设计参数。

经过设计计算,选用注塑机型号为XS-ZY-60/40,可以满足使用要求。

参考文献

[1]汪游.本体注塑模设计[J].模具工业,2005,(12):34-35.

[2]朱光力.三通塑件注塑模具设计[J].模具工业,2005,(12):36-38.

[3]张文兵.小型复杂塑件注塑模的设计研究[J].北京工业职业技术学院学报,2009,8(1):6-8.

[4]张惠敏,田志超,杨露露.汽车拉门装饰板注塑模设计[J].工程塑料应用,2008,36(6):61-63.

[5]黎秋萍,赵志龙,赵明娟等.汽车锁扣盖注塑模具设计[J].工程塑料应用,2008,36(6):64-66.

[6]塑料模设计手册编写组.塑料模设计手册[M].北京:机械工业出版社,

2002. 48。