课题二 平面加工(研磨)

- 格式:ppt

- 大小:188.50 KB

- 文档页数:28

加工一. 加工前确认:1.1 加工工件要否留成型余量,如:成型去队量过多的应留余量0.03_0.05mm. 二: 成型2.1 六面体. 1.1铁料选用46K(S)粒度砂轮,用直径10mm钻石笔修砂轮,初修砂轮转速1800-2400转/分钟.修切量为0.04-0.1mm,切削铁料粗磨进刀量为0.03-0.1mm精磨时,精修砂轮轮转速在2500-3000转/分钟.修切量为0.04-0.1mm.很慢移动精磨进刀量为0.001-0.005mm. 1.2 碳化钨选用D100-D180粒度砂轮,用钼块修砂轮,修砂轮时砂轮转速为1100-1300转/分钟.下刀量为0.002-0.01mm.切削碳化钨,转速为3000-3400转/分钟下刀量为0.001-0.01mm. 2.2. 切槽.2.1.铁料选用46,60,80,100,120,150,180,220粒度砂轮.a. 46,60粒度砂轮用于留量粗切,修刀转速为1800-2400转/分钟,下刀量为0.05-0.04mm.切削转速为2400-3000转/分钟,下刀量为0.001-0.015mm.b. 80,100,120,粒度砂轮用于槽宽大于或等于0.7mm的槽.修刀转速为2000-2400侧壁进刀量为0-0.005mm,底面切削转速为2700-3000转/分钟.下刀量为0.001-0.01mm.c. 150,180,220粒度砂轮用于小于或等于0.7mm的槽及清角,槽宽越小粒度越高,修切转速为1800-2200转/分钟,侧壁进刀量为0-0.003mm,底面下刀量为0-0.005mm,切削转速为3000-3200转/分钟,下刀量为0.001-0.003mm. 2.2. 碳化钨材料选用D220-D400粒度砂轮,修刀转速为1100-1300转/分钟,修刀使用钼棒,侧壁修刀进刀量为0-0.003mm,底面下刀量为0-0.005mm切削转速为3000-3600转/分钟,下刀量为0-0.005mm. 2.3. 磨斜度: 铁料选用46,60,80,100,120粒度砂轮.46,60粒度砂轮一般用于正弦台上磨削修刀转速为2200-2400转/分钟,下刀量为0.005-0.02mm.磨削转速为2700-3000转/分钟.80,100,120粒度砂轮可用于正弦台上成型去量少的斜度.主要用件写成型斜度砂轮,用角度器修,修刀转速为2000-2400转/分钟,下刀量为0-0.01mm,切削转速为2700-3000转/分钟,下刀量为0-0.005mm.2.3.1.碳化钨材料选用D150-D320,D400粒度砂轮,视角度大小都可用在正弦台上磨削.修刀转速为1100-1300转/分钟,用钼块棒修刀,下刀量为0.001-0.01mm.D320,D400主要用作带直边,带斜度的成型,用角度器,钼棒修刀,修刀时一切同上. 2.4.做圆R.铁料一般选用80,100,120粒度砂轮,用R器修刀,修转速为2000-2400转/分钟.下量为0-0.005mm.切削转速为2800-3200转/分钟.下刀量为0-0.003mm.2.4.1 碳化钨材料一般选用D400粒度砂轮,以手执钼棒修刀,修刀转速为1200-1400转/分钟,以钼棒碰触要求圆的凸出部分,以投影机监测.切削转速为3200-3600转/分钟.下刀量为0-0.005mm.2.4.3 完工处理,去毛头.退磁,上油.填写加工检验表. 2.4.4修工作台:B-1. 将砂轮转速调至2000-2400转/分钟,按0.005-0.01mm.进刀量粗修一次平台见光. B-2, 精磨时将砂轮转速调至1800-2000转/分钟左右,走刀要连续勿冲罄.前后走刀应慢,应均匀,砂轮不得在平台上停留,可加润滑油研磨平台.最后涂奇异笔迹.B-3.对刀时应小心谨慎,应选平台的最边沿为对刀面,以免伤到平台的工作部分. 2.5.修靠板:B-1.1.方法:修靠板一律选用46k(J)砂轮,将砂轮修至如图A所示之形状,转速为2800-3200转/分钟砂轮应进至靠板底部;如图所示,b面须略高于a面,然后开始修磨,进刀量选0.001-0.003mm为宜,慢慢修直到靠板侧面全部见光,再缓慢进刀继续修磨直到为火花很小,声音均匀时为止,注意勿使靠板发热.B-1.2.用一直角度标准之档块的一角,靠隹靠板,目视其接触面,看光线是否等宽,若上宽下宽侧靠板为倾斜面,需重修,反之修好了.B-2 对刀. 在靠板面上涂一层奇异笔液在奇异笔液上擦上粉笔,将砂轮慢慢靠近靠板,磨掉粉笔的痕迹,然后以0.001mm进刀量慢慢进刀.目测耳听,直到奇异笔迹被磨掉,发生连续不断的均匀声音,数理归零.对刀完毕,也可以二件对刀或试切对刀.加工方法与上一样.。

课题⼆平⾯加⼯锯削MicrosoftWord⽂档课题⼆平⾯加⼯锯削要求同学们了解锯削的理论知识及锯削安全注意事项,同时掌握锯削过程中锯条的安装、锯削操作姿势、锯削⽅法。

掌握锯削过程中锯条的安装、锯削操作姿势、锯削⽅法。

锯削操作姿势及锯削精度。

能够完成简单的锯削⼯作任务。

培养学⽣吃苦耐劳的精神和细致耐⼼的好品质。

⼿锯。

讲授与⽰范、训练相结合。

讲授1学时训练12学时考核6学时。

2013年⽉⽇2013年⽉⽇提问:1、錾削的定义。

2、錾削的分类。

3、⼿锤的握法。

4、挥锤⽅法有⼏种?引⾔:锯削能切断相当⼤截⾯的⼯件,⽽仅有锯缝处少量材料变成切屑,锯削是材料损失较少的切削⽅法之⼀。

⼀、锯削1、定义:⽤锯对材料或⼯件切断或锯槽的加⼯⽅法称为锯削。

⼀般适⽤于较⼩材料或⼯件加⼯。

锯削的⼯作范围较⼴:分割各种材料或半成品;锯掉⼯件上的多余部分;在⼯件上锯槽等。

2、⼿锯:⼿锯是钳⼯的⼿动⼯具,钳⼯⽤它来对材料或⼯件进⾏切断或切槽等。

它是由锯条和锯⼸两部分组成。

锯⼸的作⽤是装夹锯条,锯⼸的种类常见的有可调式和固定式两种。

锯条⼀般⽤渗碳软钢冷轧⽽成,经淬⽕后硬度达55~60 HRC。

3、锯齿的切削⾓度:锯条的切削⾓度后⾓α。

=40,楔⾓β。

=50,前⾓γ。

=0°。

4、锯齿的粗细:锯齿的粗细是以锯条每25㎜长度内的齿数来表⽰的,⼀般分粗、中、细三种。

粗——每25㎜长度内的齿数为14~18个齿,中——每25㎜长度内的齿数为22~24个齿,细——每25㎜长度内的齿数为 32 个齿。

5、锯路:锯路指锯齿左右扳斜错开的排列形式。

作⽤是为了减少锯缝两侧⾯对锯条的摩擦阻⼒,避免锯条被夹住或折断。

锯条在制造时,使锯齿按⼀定的规律左右扳斜错开,排列成⼀定形状,称为锯路。

锯路有交叉形和波浪形等。

⼀般粗齿锯条的锯路为交叉形,细齿锯条的锯路为波浪形。

锯条有了锯路以后,使⼯件上的锯缝宽度⼤于锯条背部的厚度,从⽽防⽌了“夹锯”和锯条过热,并减少锯条磨损。

课题二平面加工锉削通过对毛坯的锉削加工,掌握锉刀的正确握姿和站姿,掌握平面锉削方法。

了解锉削的安全技术和文明生产知识。

锉削的姿态和操作方法及锉削质量。

锉削过程中,锉削的速度和姿态及锉削质量。

能够采用正确握姿和站姿对毛坯件进行锉削加工。

培育学生吃苦耐劳的精神,形成良好的职业修养。

各种锉刀。

讲授与示范相结合、训练相结合。

讲授2学时训练14学时考核12学时。

2013年月日2013年月日提问:1、锯削的定义。

2、锯路的定义。

3、起锯的方法。

导言:以前啊我们学习了錾削,錾削啊属于粗经过,要想对工件进行精度较高的加工,我们可以采用锉削的方法,,尺寸精度可达0.01㎜,表面粗糙度可达Ra0.8μm,今天我们就学习课题二平面加工中的锉削部分。

一、锉削1、定义:是利用锉刀对工件材料进行切削加工的一种操作方法。

它的应用很广,可锉削工件的内外表面、孔径、沟槽和各种形状复杂的表面。

它属于手工操作,劳动强度大,效率低。

对操作者的姿势,动作要领要求掌握准确。

要想锉削好,必须要多练,苦练才能达到一定水平。

一般锉削是在錾、锯之后对工件进行的精度较高的加工。

锉削的尺寸精度可达0.01㎜,表面粗糙度可达Ra0.8μm。

2、锉刀:1)、组成: 由锉身、锉舌组成。

2)、种类:普通钳工锉、异形锉、整形锉。

学生分组认识锉刀组成及种类,先由各组学生自行互检后,教师巡回指导。

普通钳工锉包括平锉(板锉)、方锉、三角锉、半圆锉、圆锉等。

异形锉包括刀口锉、菱形锉、扁三角锉、椭圆锉、圆肚锉。

整形锉(组锉、什绵锉)有5支,6支,7支,8支,10支,12支装,长度一般有120mm、140mm、160mm、180mm四种规格,用于修整工件的细小部分(还有人造金刚石整形锉)。

3)、材料:锉刀用高碳工具钢T12或T13制成,并经热处理淬硬,硬度在62HRC 。

4)、锉齿和锉纹:锉刀有无数个锉齿相当于若干个錾子,锉纹是指锉齿有规则排列的图案。

5)、锉刀的规格及选用:锉刀的规格分尺寸规格和锉齿粗细规格:方锉刀尺寸规格以方形尺寸来表示;圆锉刀尺寸规格以其自径来表示;其他锉刀的尺寸规格以锉身长度来表示。

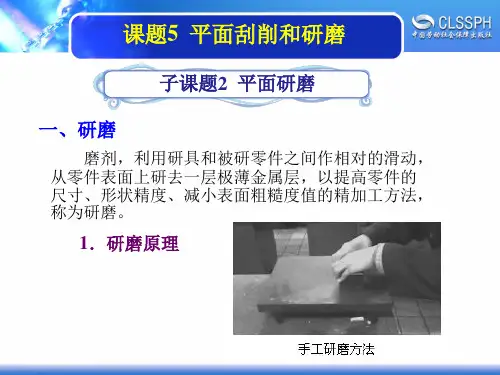

平面研磨工艺平面研磨,这可是个精细活儿,就像给脸蛋儿做最完美的护理一样,容不得半点马虎。

你想想,要把一个平面打磨得平平整整、光滑细腻,那得多难啊!这可不是随便拿个砂纸蹭两下就能搞定的。

先说这研磨的工具吧,就像战士手里的武器,得选对了。

有各种粗细不同的研磨砂,粗的就像大力士,先把那些大的凸起和瑕疵给干掉;细的呢,就像细致的工匠,一点点地雕琢,让平面变得光滑如镜。

还有研磨盘,那也是有讲究的。

材质不好,硬度不够,说不定还没磨几下,自己先变形了。

就好比你穿着一双不合脚的鞋去跑步,能舒服吗?能跑得快吗?在研磨的时候,力度的掌握那可是关键中的关键。

用力太大了,好家伙,平面可能就被你磨出坑来了;用力太小,哼,磨到猴年马月也不见效果。

这就像做饭放盐,多了齁死人,少了没味道。

研磨的速度也不能忽视。

太快了,容易过热,平面可能就变形啦;太慢了,浪费时间不说,效果还不好。

这跟开车一个道理,开太快容易出事故,开太慢又耽误事儿。

而且,研磨的方向也有学问。

不能乱磨一通,要有规律,就像给地除草,一行一行的,整整齐齐,这样才能保证平面的平整度。

另外,研磨过程中的清洁也很重要。

那些研磨下来的碎屑,如果不及时清理,就会像捣乱的小鬼,影响研磨的效果。

这就好比你吃饭的时候,碗里有脏东西,你能吃得香吗?还有啊,研磨的时候环境也得注意。

温度、湿度不合适,都会影响研磨的质量。

这就像花儿生长,环境不好,能开得鲜艳吗?总之,平面研磨可不是一件简单的事儿,每一个环节都得精心对待,就像对待自己最心爱的宝贝一样。

只有这样,才能磨出完美的平面,让它闪闪发光!。

平面磨削加工方法平面磨削加工方法是一种使用磨削工具对工件进行加工的方法。

它通过将磨削工具与工件表面接触并相对运动,以去除工件表面的材料,从而达到精细加工和提高工件表面质量的目的。

平面磨削加工方法广泛应用于金属加工、陶瓷加工、玻璃加工等领域。

一、平面磨削加工方法的基本步骤:1. 设定工件与磨削工具之间的相对位置。

这涉及到工件的固定和磨削工具的安装。

通常情况下,使用夹紧装置将工件夹紧在工作台上,然后用螺钉或销子将磨削工具固定在磨削机床上。

2. 调整磨削机床的工作参数。

磨削机床的工作参数包括转速、进给速度、磨削刀具的运动轨迹等。

这些参数的设置与工件材料、工件尺寸、加工要求等相关。

3. 开始磨削加工。

磨削加工的过程中,磨削工具与工件表面进行接触,并沿着一定的路径进行相对运动。

在运动过程中,磨削工具将工件表面的材料去除,从而达到精细加工的目的。

4. 检验加工质量。

加工完成后,需要对工件的尺寸、形状、表面质量等进行检验,以确保加工结果符合要求。

二、平面磨削加工方法的工艺特点:1. 精度高。

平面磨削加工方法可以达到较高的加工精度,尺寸精度一般可达到0.005mm左右,形状精度可达到0.001mm左右。

2. 表面质量好。

平面磨削加工可以获得平整光滑的工件表面,表面粗糙度一般可达到Ra0.16μm左右。

3. 加工效率低。

相比其他加工方法,平面磨削加工方法的加工效率较低。

这主要是因为磨削加工是一种热加工过程,需要消耗较大的功率,并且由于磨削刀具与工件表面之间的相互作用,会产生较大的摩擦力。

4. 适用范围广。

平面磨削加工方法适用于各种硬度的工件材料,包括金属材料、陶瓷材料、玻璃材料等。

三、平面磨削加工方法的改进和发展:随着科学技术的不断发展,平面磨削加工方法也在不断地改进和发展。

目前,国内外研究人员在以下方面进行了许多工作:1. 磨削工具材料的改进。

磨削工具材料的选择对磨削加工的效果有很大的影响。

目前,研究人员正在开发新型的磨削工具材料,以提高磨削加工的效率和质量。

一、实习背景为了更好地了解平面研磨工艺,提高自己的实际操作技能,我于2023年3月在某机械加工厂进行了为期一周的平面研磨实习。

在实习期间,我跟随师傅学习了平面研磨的基本原理、操作技巧以及研磨过程中应注意的问题。

二、实习内容1. 平面研磨基本原理平面研磨是一种利用磨具对工件表面进行磨削加工的方法,其目的是提高工件表面的光洁度和尺寸精度。

在实习过程中,我了解了磨具的种类、磨削液的作用、磨削速度、进给量等基本参数对研磨效果的影响。

2. 平面研磨操作技巧在师傅的指导下,我学习了平面研磨的操作技巧。

主要包括:(1)安装磨具:根据工件的材料和尺寸选择合适的磨具,并按照磨具安装要求进行安装。

(2)调整磨削参数:根据工件的材料、尺寸和精度要求,调整磨削速度、进给量、磨削深度等参数。

(3)研磨过程:按照磨削参数进行研磨,注意观察工件表面变化,及时调整磨削参数。

(4)磨削液管理:合理使用磨削液,保持磨削液清洁,避免磨削液污染工件表面。

3. 研磨过程中应注意的问题(1)工件安装:确保工件安装牢固,避免在研磨过程中出现移位、变形等问题。

(2)磨削参数调整:根据工件表面变化,及时调整磨削参数,避免过度磨削或磨削不足。

(3)磨削液管理:保持磨削液清洁,避免磨削液污染工件表面。

(4)安全操作:严格遵守安全操作规程,确保人身安全。

三、实习收获1. 理论联系实际:通过实习,我将所学理论知识与实际操作相结合,加深了对平面研磨工艺的理解。

2. 提高操作技能:在师傅的指导下,我掌握了平面研磨的基本操作技巧,提高了自己的实际操作能力。

3. 安全意识:在实习过程中,我深刻认识到安全操作的重要性,养成了良好的安全习惯。

4. 团队协作:在实习过程中,我学会了与同事相互配合、共同完成任务,提高了团队协作能力。

四、实习总结通过本次平面研磨实习,我不仅掌握了平面研磨的基本原理和操作技巧,还提高了自己的实际操作能力和安全意识。

在今后的学习和工作中,我将不断积累经验,努力提高自己的专业素养,为我国机械加工行业的发展贡献自己的力量。

一、前言随着科技的不断发展,制造业对工件表面质量的要求越来越高。

平面研磨作为一种高精度、高效率的加工方式,在机械制造、精密仪器等领域得到了广泛应用。

为了深入了解平面研磨技术,提高自己的实践能力,我于2023年6月至7月在XX公司进行了为期一个月的平面研磨实习。

以下是我实习过程中的所见、所闻、所思、所感。

二、实习目的1. 了解平面研磨的基本原理、工艺过程和操作方法;2. 掌握平面研磨设备的操作技能,提高实际操作能力;3. 学习平面研磨过程中的质量控制方法,提高工件表面质量;4. 培养团队合作精神,提高沟通协调能力。

三、实习时间2023年6月1日至2023年7月1日四、实习单位XX公司五、实习内容1. 平面研磨基本原理及工艺过程实习期间,我首先学习了平面研磨的基本原理。

平面研磨是利用高速旋转的磨头对工件表面进行磨削加工,通过磨头上的磨粒与工件表面相互作用,去除工件表面的缺陷,达到所需的平整度、表面粗糙度和尺寸精度。

在了解了基本原理后,我进一步学习了平面研磨的工艺过程。

工艺过程主要包括以下步骤:(1)工件准备:对工件进行清洗、去毛刺、去除油污等处理,确保工件表面清洁、无缺陷;(2)装夹工件:根据工件形状和加工要求,选择合适的装夹方式,确保工件在磨削过程中稳定;(3)设定磨削参数:根据工件材料和加工要求,设定磨削速度、磨削深度、磨削压力等参数;(4)磨削加工:启动磨床,使磨头与工件接触,进行磨削加工;(5)检测工件:磨削完成后,对工件进行检测,确保达到所需的加工精度。

2. 平面研磨设备操作技能实习期间,我学习了平面研磨设备的操作技能。

主要包括以下内容:(1)磨床操作:熟悉磨床的结构、性能和操作规程,掌握磨床的启动、停止、调整等操作;(2)磨头安装与更换:根据加工要求,选择合适的磨头,正确安装和更换磨头;(3)磨削参数调整:根据工件材料和加工要求,调整磨削速度、磨削深度、磨削压力等参数;(4)磨削过程监控:在磨削过程中,观察工件表面状况,及时调整磨削参数,确保加工质量。