延迟焦化装置已发展成为石化第一位的重油深度加工装置

- 格式:docx

- 大小:57.20 KB

- 文档页数:15

高中物理学习材料桑水制作莲塘一中2010-2011学年度第一学期期末终结性测试卷高二物理一、选择题(本题包括10小题。

每小题给出的四个选项中,有的只有一个选项正确,有的有多个选项正确,全部选对的得4分,选对但不全的得2分,有选错的得0分)1.关于磁场和磁感线的描述,正确的说法是:()A、磁感线从磁体的N极出发,终止于S极B、磁场的方向就是通电导体在磁场中某点受磁场作用力的方向C、沿磁感线方向,磁场逐渐减弱D、在磁场强的地方同一通电导体受的安培力可能比在磁场弱的地方的安培力小2、物理学的基本原理在生产生活中有着广泛应用.下面列举的四种器件中,在工作时利用了电磁感应现象的是:()A.回旋加速器B.日光灯C.质谱仪D.电磁炉3.有一小段通电导线,长为1㎝,电流强度为5A,把它置入某磁场中某点,受到的磁场力为0.1N,求:该点的磁感应强度B一定是()A.B=2TB.B≤2TC.B≥2TD.以上情况都有可能4.质量为m、带电量为q的小球,从倾角为θ的光滑绝缘斜面上由静止下滑,整个斜面置于方向水平向外的匀强磁场中,其磁感强度为B,如图所示。

若带电小球下滑后某时刻对斜面的作用力恰好为零,下面说法中正确的是:()A、小球带正电B、小球在斜面上运动时做匀加速直线运动C、小球在斜面上做加速度增大的变加速直线运动D、小球在斜面上下滑过程中,当小球对斜面压力为零时的速率为mgcosθ/Bq 5.如图所示,在第一象限内有垂直纸面向里的匀强磁场,一对正、负电子分别以相同速度沿与x轴成30o角从原点射入磁场,则正、负电子在磁场中运动时间之比为:()A、1:2 ;B、2:1 ;C、3:1; D、1:16.如图有a、b、c、d四个离子,它们带等量同种电荷,质量不等有ma=mb<mc=md,以不等的速率va<vb=vc<vd进入速度选择器后,有两种离子从速度选择器中射出进入B2磁场.由此可判定()A.射向P1板的是a离子B.射向P2板的是b离子C.射向A1的是c离子D.射向A2的是d离子7.一质量m、电荷量+q的圆环,可在水平放置的足够长的粗糙细杆上滑动.细杆处于磁感应强度为B的匀强磁场中.现给圆环向右初速度v,以后的运动过程中圆环运动的速度图象可能是()8.如图所示,闭合小金属环从高h的光滑曲面上端无初速滚下,沿曲面的另一侧上升,曲面在磁场中()A.若是非匀强磁场,环在左侧滚上的高度小于hB. 若是匀强磁场,环在左侧滚上的高度等于hc.若是非匀强磁场,环在左侧滚上的高度等于hD.若是匀强磁场,环在左侧滚上的高度小于h9. 把导体匀速拉上斜面如图所示,则下列说法正确的是(不计棒和导轨的电阻,且接触面光滑,匀强磁场磁感应强度B垂直框面向上)()A、拉力做的功等于棒的机械能的增量B、拉力对棒做的功等于棒的动能的增量C、拉力与棒受到的磁场力的合力为零D、拉力对棒做的功与棒克服重力做的功RBFθ×××××××××××××××××××××h之差等于回路中产生电能10、如图所示的电路电路中,A 1和A 2是完全相同的灯泡,线圈L 的电阻可以忽略,下列说法中正确的是:( )A 、合上开关S 接通电路时,A 2先亮A1后亮,最后一样亮。

延迟焦化密闭除焦技术发展现状及展望摘要:在石油化工领域,延迟焦化装置是炼厂主要的重油生产设备,在增加轻质油收率方面发挥着重要作用,然而在长周期运行中生产的石油焦粉尘以及排放的有害气体对生态环境造成了严重污染。

传统焦化装置中石油焦的除焦、静置脱水、取焦、运输、贮存及装车过程均为开放式操作,产生大量恶臭空气污染而且威胁作业人员的身体安全。

为解决传统焦化装置所遇到的安全、环保、作业环境恶劣等问题,密闭除焦技术实现了石油焦的除焦、运输、贮存及装车智能化密闭操作,解决了焦粉污染及撒落等问题,废气由无组织排放改为集中处理后排放,排放指标符合国家标准要求,从根本上解决了环境污染问题。

关键词:石油化工;延迟焦化;密闭除焦;发展现状;展望引言:延迟焦化作为一种重油深度加工,增加炼油厂轻质油收率的重要工艺,在原油加工和能源利用及环保方面发挥着重要作用。

自上世纪六十年代开始我国开始了延迟焦化技术的相关研究工作,研发出了延迟焦化装置并将该技术迅速发展。

在石油化工领域,为了改变原油的重质化、劣质化问题,得到最终的产品轻质油,相对比渣油加氢和催化裂化技术,延迟焦化技术在经济效益以及材料消耗方面有着重大优势,而且适用于廉价、重质、高硫、高金属含量的渣油深加工。

然而在其长周期运行中,由于开放式的除焦技术造成的粉尘和气体环境污染问题不可忽视,节能环保型的密闭除焦技术破解了长期困扰装置生产散发异味以及环境污染的难题。

一、延迟焦化及除焦技术发展现状延迟焦化工艺是最主要的渣油处理方式之一,目前国内延迟焦化装置的加工量已超过1亿吨以上,位居全球第二位。

延迟焦化工艺是将渣油等劣质原料经高温裂解转化为气态、液态产物,同时得到浓缩的固体——石油焦(焦炭)的加工过程。

原料渣油经加热炉加热至485-515℃进入焦炭塔进行裂解和缩合反应,裂解反应的油气进入分馏塔分馏为焦化富气、焦化石脑油、焦化柴油和焦化蜡油,缩合反应生成的焦炭留在焦炭塔内。

延迟焦化装置通常采取一个加热炉对应两个个焦塔的生产流程,一个塔完成裂解和缩合的出焦流程,而另一个焦塔则完成焦炭的冷却、除焦和预热流程,两个焦炭塔的轮流切换形成了一个连续的生产过程。

2017年03月探究分析延迟焦化工艺技术及其进展孙飞杜标(甘肃省玉门市玉门炼化总厂焦化车间,甘肃酒泉735200)摘要:延迟焦化工艺装置在油产品加工中发挥着重要作用,属于常用石油二次加工技术,同时也是世界渣油深度加工的重要方法。

本文分析的是延迟焦化工艺技术及其进展,具体分析中主要从延迟焦化工艺加工能力现状、工艺技术及其进展等方面进行分析。

关键词:延迟焦化工艺技术;研究进展延迟焦化工艺是以渣油、重油等为原料,通过在延迟焦化反应装置中发生一系列的反应,并最终形成气体、柴油、汽油以及焦炭等。

全世界范围内轻质油品需求量的增加对于重油加工工艺提出了更高的要求,在深加工过程中,从技术可行性、经济合理性以及操作便捷性等多角度考虑,延迟焦化工艺技术均有着明显的优势,本文主要根据国内外相关研究报道,就分析延迟焦化工艺技术及其进展分析如下:1延迟焦化工艺加工能力现状斧式、平炉、接触、延迟、流化以及灵活焦化等均属于焦化的主要形式,不同的焦化工艺其在工艺技术、操作便捷性、成本投入、设备复杂度、产品收率等方面都存在着不同,综合不同焦化方法的优缺点,由于延迟焦化操作简单、工艺简单、反应装置灵活等优势,在焦化工艺中得到了重要应用。

根据最新统计资料显示,截止到2012年,全世界范围内焦化能力已经超过了2.35亿吨,其中主要以延迟焦化装置为主,在焦化装置中由于发生的焦化反应是经过延迟并在焦炭塔内完成的,因而叫做延迟焦化。

随着延迟焦化工艺技术的发展,现阶段可采用的原料种类进一步增加,在焦化反应过程中的环保型进一步提高,液体收率明显提高,极大地保证了全球范围内的轻质油供应[1]。

2延迟焦化工艺技术及其进展分析2.1焦化工艺装置的大型化发展伴随着延迟焦化工艺技术的发展,焦化工艺技术进一步成熟,与此同时,焦化工艺装置呈现出了大型化发展趋势,比如上个世纪80年代,世界范围内最大的延迟焦化工作装置,每年的生产能力可达到301顿,而到了90年代,在延迟焦化装置改造的基础上,焦化工艺最大处理能力可达到503万吨,与此同时,我国延迟焦化装置的生产能力也逐渐增加,比如:在2004年我国扬子石化建成了国内最大的延迟焦化装置,年生产能力可达到160万吨。

浅谈延迟焦化在炼油工业中的技术优势及进展发布时间:2022-09-30T03:10:11.986Z 来源:《工程管理前沿》2022年11期作者:胡玉祥[导读] 石油资源的稳定供给对我国的经济发展起着至关重要的作用胡玉祥中国石油化工股份有限公司天津分公司炼油部联合四车间天津市300270摘要:石油资源的稳定供给对我国的经济发展起着至关重要的作用,而各个产业的发展也使我国的石油消耗增加。

我国很多公司都是以重质原油为基础,建立了相应的生产和运营系统。

为了适应油田的发展和利用,石油企业必须合理利用延迟焦化技术来处理原油。

文章阐述了延迟焦化技术的发展状况,并对其在我国的应用中的优越性进行了阐述,并对其发展进行了展望,为有关部门的工作人员提供了一些借鉴。

关键词:延迟焦化;技术进展;炼油工业引言改革开放后,我国经济、文化、工业技术得到了飞速发展,但同时也面临着能源短缺的问题。

在工业上,对原油的需求与日俱增,而国内的能源供给与原油需求却出现了很大的失衡,这就造成了对石油的大量进口。

但是,目前石油进口仅能缓解目前的问题,并不利于长远发展。

这就要求我们必须持续进行改革,以适应工业发展的步伐,把重油和高含硫的原油变成低污染的石油。

一、炼油厂焦化装置技术原理炼油焦化的目的是将重油转换为重油,而焦化过程中所需要的重油原料以降沉渣为主,可以通过加热促进重油的裂解和浓缩,最后形成石油焦、蜡油和柴油;汽油等原材料。

传统的炼焦工艺是流化炼焦和延时炼焦,炼焦采用连续工艺,以流化和固相结合的方式进行炼焦,而延时炼焦采用断断续续的工艺。

在延时炼焦时,该炼厂内的加热器可使原材料的温度上升到反应的温度,而在塔中的粗砂石则发生了裂解和缩合,而在该工艺中没有使用任何催化剂;而重油的转化仅依赖于温度,利用以上两种热反应使物料在液相中发生转变,从而可形成包括原油焦炭等各种工业产品。

二、延迟焦化在炼油工业中的技术优势2.1技术应用成本低与加氢裂化、催化炼化等技术相比,采用延后炼化技术具有更低廉的使用成本,其主要原材料为优质的混炼油,既降低了设备的投入,又提高了技术的使用率;另外,这项技术并不需要太多的原材料。

延迟焦化装置介绍延迟焦化装置是炼油厂中常用的一种技术,它是一种新型的炼油加工方法,通过对重油进行高温加热、短时间停留和快速冷却,使得重油分子结构发生变化,提高重油转化率和产品质量。

下面将详细介绍延迟焦化装置的原理、工艺流程、设备和应用前景。

延迟焦化装置的工作原理是利用高温短时间停留和快速冷却的原理,使得重油分子结构发生变化,转化为高附加值的产品,减少焦炭产生。

在装置中,通过将重油送入前处理装置进行热分解和脱硫,然后进入延迟焦化装置的转化器中,经过高温加热和停留,使得分子结构发生变化,产生轻质油品和轻质气体。

最后,通过快速冷却,将产品分离出来,进一步加工和利用。

延迟焦化装置的工艺流程主要包括装油系统、加热系统、焦化反应系统、冷凝系统和分离系统等。

首先,在装油系统中,重油进入转化器,经过预热和混合后,进入加热炉进行高温加热。

在加热系统中,采用高温燃烧器对重油进行加热,并通过加热炉内的管束让重油停留一段时间,使得较大分子的重油分解成较小分子的产品。

在焦化反应系统中,经过高温加热和停留后的重油,在转化器中进行热解反应,产生轻质油品和轻质气体。

在冷凝系统中,通过快速冷却,将产品进行冷凝分离,得到液态产物和气态产物。

在分离系统中,对液态产品进一步进行分离,以得到不同品位的产品。

延迟焦化装置的设备主要包括加热炉、转化器、冷凝塔、油气分离器等。

加热炉用于对重油进行高温加热,通常采用高温燃烧器作为热源。

转化器是焦化反应的核心设备,其结构通常为立式,内部设有分布式隔板和填料,用于增加重油停留时间。

冷凝塔和油气分离器用于将焦化产物进行冷凝分离,得到液态产品和气态产品。

此外,还有循环泵、搅拌器、控制系统等辅助设备。

延迟焦化装置具有广泛的应用前景。

首先,它能够提高重油转化率,减少焦炭产生,从而提高炼油厂的效益。

其次,延迟焦化装置能够改善重油品质,使其更适合作为原料油进行加工和利用。

此外,延迟焦化装置还可以降低环境污染物的排放,减少能源消耗,具有较高的环保效益。

2 影响延迟焦化分馏塔底结焦的因素2.1 分馏塔底循环系统运行的影响我装置分馏塔循环系统设计为两台板式过滤器(正常运行时,一开一备,备用过滤器处于预热备用状态),然后经泵打回分馏塔底。

塔底循环系统的主要作用是保证塔底的循环油一直处于流动的状态,防止塔底形成死区,避免焦粉沉积在塔底而结焦,同时可以通过清理过滤器取出沉积的焦粉,保证塔底循环系统的正常运行。

在实际生产过程中,若塔底循环系统运行出现了问题,分馏塔底极易结焦,直接影响装置的正常运行。

2.2 原料性质的影响延迟焦化装置的主要原料是常减压装置来的渣油。

渣油是由饱和烃、芳烃、胶质和沥青质组成的胶体体系,在热反应过程中,渣油各组成之间可相互转化,芳烃可转化为沥青质,同时,沥青质在进行裂化反应的同时进行缩合、聚合、脱氢和脱烷基反应,形成焦炭状沥青质,特别是沥青质含量高的油品,将会导致沥青质从油相中分离出来,沉积在分馏塔底内壁上,造成塔底结焦。

我装置根据生产任务,除加工常减压渣油外,还要回炼罐区污油及催化油浆,使得装置原料复杂,发生裂解和缩合反应时的不确定性增加,影响反应深度,焦炭塔内泡沫层高度增加,大量焦粉被携带至分馏塔底。

2.3 生产过程及工艺条件的影响2.3.1 分馏塔底温度的影响过高的分馏塔底温度是导致分馏塔底结焦的一个主要原因,提高分馏塔底温度,可以降低加热炉的负荷,增加装置的加工能力。

但塔底温度超过原料的临界分解温度下限,在长时间高温的作用下,就会在分馏塔底沿塔壁结焦。

2.3.2 装置循环比的影响延迟焦化装置的高循环比操作,可以改善塔底循环油性质,减缓炉管结焦,同时也可提高轻质油收率。

循环比增加可以降低塔底循环油中的沥青质含量,提高塔底循环油的芳烃与沥青质比,改善了塔底循环油性质。

根据中石化洛阳工程有限公司袁强等人对焦化分馏塔底油结焦倾向的评价,减压渣油、辐射进料及循环油在360℃进行结焦倾向实验,表明循环油的结焦曲线最为平缓,结焦拐点不明显,最不易结焦,而减压渣油和辐射段进料在反应达到一定时间后,有明显的结焦倾向[2]。

延迟焦化装置一、概况焦化是深度热裂化过程,也是处理渣油的手段之一。

它又是唯一能生产石油焦的工艺过程,是任何其他过程所无法代替的。

是某些行业对优质石油焦的特殊需求,致使化过程在炼油工业中一直占据着重要地位延迟焦化是一种石油二次加工技术,是以贫氢的重质油(如减压渣油、裂化渣油以及沥青等)为原料,在高温(400~500℃)进行深度的热裂化反应。

通过裂解反应,使渣油的一部分转化为气体烃和轻质油品;由于缩合反应,使渣油的另一部分转化为焦炭。

延迟焦化是一个成熟的减压渣油加工工艺,多年来一直作为一种重油深加工手段。

近年来随着原油性质变差(指含流量增加)、重质燃料油消费的减少和轻质油品需求的增加,焦化能力增加的趋势很快。

二、工艺原理焦化是在高温条件下,热破坏加工重油(减压渣油)的一种方法,其目的是得到汽油、柴油、焦炭、裂化馏分油(焦化蜡油)和气体。

焦化过程是一种热分解和缩合的综合过程。

也是一种渣油轻质化的过程。

原料油一般加热到420℃开始热解,于500℃下进行深度热裂化反应。

延迟焦化是将原料油通过加热炉加热时,采用高的油流速(入口混相流速3.54m/)和高的加热强度(35kw/m2),使油品在短时间内达到焦化反应所需的温度同,并且迅速离开加热炉进入焦炭塔,从而使生焦反应不在加热炉中进行,而延迟到焦炭塔中进行的一种热加工过程。

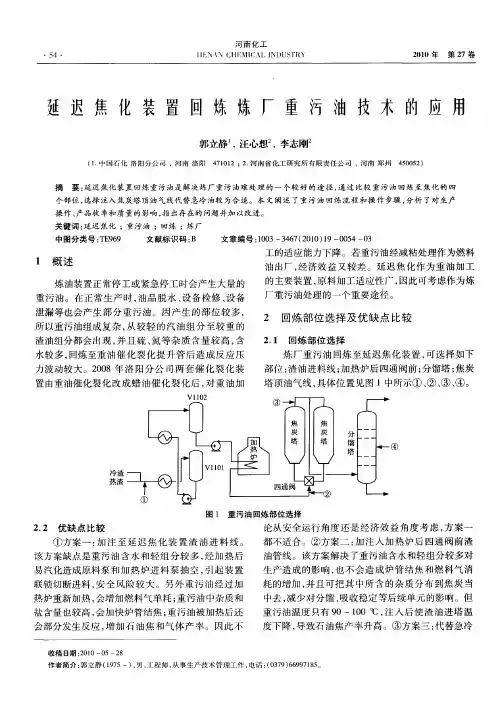

焦化反应的机理较为复杂,一般简单表示为:渣油气体汽油热分解柴油裂化馏分油高分子烃类胶质沥青质炭青质焦炭综合的大分子芳烃三、四、主要工艺流程(图9焦化装置工艺原则流程图)减压渣油从1#常减压装置来,温度为200℃以上,冷渣油从罐区来,温度为70~80℃。

从1#常减压来的热渣油进入原料油缓冲罐V-101,经原料油泵P-101(102)抽出与循环油混合后先后与中段回流(E-110)和轻蜡油换热(E-107)(若冷热混炼,则冷渣油在换-110前与热渣油汇合),然后分两路,分别与循环油及回流(E-111/1~4)、重蜡油及回流(E-112/1~4)、循环油及回流(E-113/1~4)换热到约330℃进入加热炉进料缓冲罐V-104。

摘要延迟焦化只是在短时间内加热到焦化反应所需温度,控制原料在炉管中基本上不发生裂化反应,而延缓到专设的焦炭塔中进行裂化反应,“延迟焦化”也正是因此得名。

由于延迟焦化具有投资少,操作费用低,转化深度高等优点,延迟焦化已发展成为渣油轻质化最主要的加工方法之一。

因此,在目前我国资金紧张,轻油产品尤其是柴汽比供需矛盾突出的情况下,延迟焦化是解决这一矛盾的较理想的手段之一。

在充分调研了我国焦化炉温度控制系统发展情况的基础上,本文对焦化炉的特点以及其控制系统的设计要求进行了详细的分析。

根据延迟焦化装置焦化炉的工艺要求,系统采用德国西门子(SIEMENS)公司的可编程控制器 (PLC)S7一300和台湾研华工控机,组成先进、实用、可靠的自动调节控制系统。

由一次仪表采集的各种过程变量送入PLC,再由PLC根据设定控制方式和控制目标值分别驱动相应的执行机构,调节过程变量,实现对各点的温度、压力、流量的调节控制。

操作人员通过键盘或鼠标与工控机进行人机对话,设定炉子的各项热工参数,计算机根据人工设定的参数进行操作。

整个生产过程中将流量、压力、温度等参数送工控机处理,并在显示屏上显示。

该系统具有硬件成本低,控温精度较高,可靠性好,抗干扰能力强等特点。

关键词:延迟焦化;加热炉;焦炭塔;自动调节控制系统目录1 绪论 (1)1.1延迟焦化意义 (1)1.2延迟焦化装置的发展状况 (1)1.3国内延迟焦化装置存在的问题以及技术要求 (2)2 延迟焦化装置工艺流程 (3)2.1延迟焦化装置主要设备 (4)2.1.1加热炉 (4)2.1.2焦炭塔 (4)2.1.3分馏塔 (6)2.2延迟焦化工艺流程 (7)2.3预期达到的性能指标 (8)3 焦化炉温度控制系统的控制方案 (9)3.1工业上延迟焦化炉的控制 (9)3.1.1焦化炉温度控制 (9)3.1.2炉管外壁的特征温度 (10)3.1.3炉管烧焦前后的温度变化。

(11)3.1.4调整火嘴火焰前、后经济效益对比 (12)3.2控制方案的确定 (13)3.3控制系统硬件概述 (14)3.4延迟焦化炉温度控制系统总体设计 (15)4 设备选型和工程预算 (17)4.1系统热电偶的选型 (17)4.1.1系统热电偶的类别 (17)4.1.2系统热电偶的选型 (18)4.2温度传感器选型 (18)4.3组态王的选型 (19)4.4工控机的选型 (20)4.5工程概算 (20)结论 (22)参考文献 (23)谢辞 (24)1 绪论1.1延迟焦化意义焦化炉已经广泛应用到工业产中,它的种类非常多,例如煤炭焦化炉,炼钢焦化炉以及炼油焦化炉。

【关键字】加工兰州石化公司120万吨/年延迟焦化装置生产技术总结袁选民马力飞陈彦斌焦继霞(中国石油兰州石化公司炼油厂甘肃兰州730060)摘要:分析了兰州石化公司120万吨/年延迟焦化装置自开工以来的运行情况,主要从装置设计、标定、实际生产方面总结分析装置生产任务完成情况、产品质量收率、装置能耗情况、装置正常运行时的工艺技术条件,并对运行过程中存在问题进行了分析说明。

关键词:延迟焦化加工量产品质量装置能耗1 前言根据兰州石化公司炼油“十五”计划安排,为提高公司炼油系统重油加工深度,提高轻质油收率,减少黑色产品产率量,同时最大限度地降低炼油加工成本,提高炼油系统经济效益,公司建成120万吨/年延迟焦化装置。

该装置于2004年5月破土动工,投料开车一次成功,由于公司进行系统大修,装置停工后对加热炉进行烧焦,同时对装置进行小修,装置小修完后于复工正常;装置于进行了全面标定,截至目前装置已安全运行14个月时间。

2生产情况2.1加工任务完成情况2005年6月至2006年6月,装置连续运行8215小时,完成加任务1228780吨,超设计4.6%,轻油收率达57.86%,焦炭收率27.56%,从加工地原料看,主要加工减压渣油、催化油浆、脱油沥青和抽出油,其中减压渣油比率为85.6%,油浆和脱油沥青分别为4.6%和5.4%,实际生产过程中油浆、沥青掺入比率达15~20%,从产品收率看,蜡油收率为2.9%,比设计低4.1%,这主要是生产中安排少出蜡油,增大循环比,轻收增加4.6%,其他产品收率均与设计水平相当。

2.2 产品质量量要求。

从表-6看,石油焦挥发份小于18%,灰份小于0.5%,硫含量小于2%,质量满足等级质量标准。

2.3 装置能耗低.Eo/t和.Eo/t。

从能耗结构分析,燃料占76.7%,电耗占24.0%,燃料气消耗大,原因是工厂瓦斯系统H2含量高,发热值低,造成电耗高,原因是装置干气系统管网管径偏小,正常生产中系统压力控制较高达1.0MPa,这样会造成气压机耗电量上升。

延迟焦化装置自动顶底盖机的技术应用盛健发布时间:2021-08-17T03:29:11.390Z 来源:《防护工程》2021年13期作者:盛健张国祥胡兴坤[导读] 随着世界范围内原油重质化、劣质化趋势的日益加剧,延迟焦化工艺是目前国内重油轻质化的主要途径,加工原料劣质化、装置建设规模大型化、装置操作周期长期化,节能降耗、提高循环比、缩短生焦时间、降低焦炭产率,提高装置处理能力,保障设备的安全系数等将是国内延迟焦化工艺技术发展的趋势。

新疆乌鲁木齐石化公司炼油厂 830019摘要:随着世界范围内原油重质化、劣质化趋势的日益加剧,延迟焦化工艺是目前国内重油轻质化的主要途径,加工原料劣质化、装置建设规模大型化、装置操作周期长期化,节能降耗、提高循环比、缩短生焦时间、降低焦炭产率,提高装置处理能力,保障设备的安全系数等将是国内延迟焦化工艺技术发展的趋势。

延迟焦化装置焦炭塔顶底盖与塔体之间原始的法兰螺栓连接方式已经不能满足现有的生产需要,一种新型的自动顶底盖机技术应用将极大的助力于延迟焦化装置生产。

Application of automatic roof cover machine to help delay coking device production. Zhang Guoxiang(Xinjiang refinery of Urumqi Petrochemical Company 830019)Abstract: with the crude oil worldwide the growing trend of heavy, quality, delayed coking process is a major way, the current domestic crude oil is an processing inferior raw material, the unit construction of large scale and unit operation cycle is prolonged, saving energy and reducing consumption, improve circulation ratio, shortening the time of raw coke, to reduce the coke yield, improve the ability of handling equipment, guarantee the safety coefficient of equipment will be the development trend of domestic delayed coking process technology. Delayed coking unit coke tower bottom cover and the tower body between the original flange bolt connection way already can not meet the needs of the existing production, a new type of automatic top bottom cover machine technology will greatly boost the delayed coking unit in production.关键词:自动底盖机;密封;泄露;安全;可靠性焦炭塔顶底盖采用法兰螺栓连接形式的缺点我厂60万吨/年延迟焦化装置采用一炉两塔工艺并于2004年投产,焦炭塔底盖采用半自动式底盖机,顶盖封头为原始的法兰螺栓连接形式,除焦前后顶底盖的拆装仍需要依靠人工进行。

延迟焦化装置已发展成为石化第一位的重油深度加工装置Newly compiled on November 23, 2020延迟焦化装置已发展成为中国石化第一位的重油深度加工装置[摘要] 本文对国内外延迟焦化的技术发展情况进行了简要分析;从2003年起延迟焦化装置已发展成为中国石化第一位的重油深度加工装置;通过对近几年中国石化延迟焦化生产中存在问题的分析,提出了采用先进技术、优化操作、搞好高硫焦利用、改善环境保护、提高工艺技术水平等多项提高生产技术水平的措施意见。

[关键词] 延迟焦化工艺技术环境保护重油深度加工1 焦化是世界炼油工业中第一位的重油转化技术世界石油产品需求结构是,重油需求量继续下降,汽煤柴油等液体发动机燃料需求量增加,同时重质原油和超重原油的开采增加,如委内瑞拉奥里诺科(Orinoco)重油带开采的重油,其API度在8-14之间。

因此,进入21世纪,重油深度加工技术更是当今世界炼油工业发展的重点。

提高重油转化深度、增加轻质油品产量的主要技术,仍然是焦化、渣油催化裂化和渣油加氢处理等,而焦化则是第一位的重油转化技术。

世界焦化能力持续增长据美国《油气杂志》报道,2004年末世界焦化能力为亿吨/年,占原油蒸馏能力亿吨/年的%,比2001年末的亿吨增加了3100万吨焦化能力,增长率为%。

美国的焦化能力最大,2004年末达到亿吨/年,占世界焦化总能力的一半以上,达%。

世界焦化发展仍以延迟焦化为主焦化除延迟焦化外,还有流化焦化(包括灵活焦化),釜式焦化则早已淘汰。

据Exxon公司报道,自日本川崎炼油厂于1976年建成第一套125万吨/年灵活焦化以来,迄今建有7套工业装置,总能力1750万吨/年。

2004年美国流化焦化占焦化总能力的%,%均是延迟焦化。

因此当今世界炼油工业中以发展延迟焦化为主。

世界延迟焦化技术发展趋势虽然Lummus公司认为延迟焦化装置规模一般在万吨/年到275万吨/年,但是最近建设的装置许多超过了这一规模,究其原因与奥里诺科等重质原油的开发加工有很大关系。

例如,委内瑞拉Sincor公司采用Foster wheeler选择收率延迟焦化(Sydec)工艺,于1998年在委内瑞拉Jose建设了一套三炉六塔规模为490万吨/年的延迟焦化装置;Conoco Phillips公司与委内瑞拉国家石油公司(PVSDA)合资在德州Sweeny 炼厂于2000年建设了一套万吨/年的延迟焦化装置,加工委内瑞拉重质原油;同样美国Coastal 公司与PVSDA合资在Corpus cristi 炼厂建设一套320万吨/年延迟焦化装置,加工委内瑞拉重质原油;委内瑞拉的Hovensa炼厂则由Conoco/Bechtel 公司设计于2002年建成一套320万吨年的延迟焦化装置;最近Lummus公司正在设计一套新的焦化装置,第一阶段规模为682万吨/年,以后将发展到990万吨/年等。

延迟焦化装置基本单元是一炉两塔,大型化装置由多炉多塔组成,焦炭塔、加热炉、出焦系统是延迟焦化的关键设备。

(1)焦炭塔焦炭塔的直径一般标准为~米,但由于技术和机械设计的改进,直径超过9米的焦炭塔已设计采用。

Conocophillips的320万吨/年装置采用2炉4塔,焦炭塔直径9米,切线高度39米。

美国Foster Wheeler 公司正在考虑设计直径为米、切线高度米的大型焦炭塔,甚至是直径为12米的大型焦炭塔。

为缩短焦化塔操作循环周期和提高安全,焦炭塔的底盖、顶盖实现自动卸盖安装,进行远程控制。

(2)加热炉大型焦化装置的加热炉采用双面辐射炉管。

炉管的热强度已达到42000-46500w/m2,约为单面辐射炉管的倍,辐射管周向不均匀系数<,由于热强度提高原料在管内可实现短停留时间(427℃≯40秒),同时采用多点注气,冷油流速大于米/秒,降低生焦倾向,还设置在线清焦,延长加热炉开工周期,加热炉热效率>90%,能耗降低。

(3)高压水泵高压水泵是水力切焦系统的关键,其性能与焦炭塔直径、焦层厚度以及焦炭质量(挥发份含量)等有关。

例如,直径米的焦炭塔需用流量255m3/h、扬程2850m的高压水泵;直径米的焦炭塔需用扬程3300m、流量300 m3/h的高压水泵,加上必需的汽蚀余量(NPSHR),水泵出口压力将提高到42MPa。

延迟焦化工艺技术创新发展的重点是提高装置处理能力,增加液体产品收率,降低焦炭产率,提高产品质量,包括生产高功率电极用的针状焦等,以及扩大原料适应性,处理重质、高硫渣油等。

下面就近几年美国NPRA年会上发表的延迟焦化技术,列举几项供参考。

(1)超低循环比和零循环比技术[1]Foster Wheeler 公司为提高液体产品收率,提出了延迟焦化超低循环比()和零循环比操作工艺。

当循环比从低循环比降到时即为超低循环比。

两种操作的收率比较如表1。

表1 两种操作的收率比较两者比较,超低循环比操作液收增加个体积百分点,焦炭降低个重量百分点。

由于液收增加、焦炭降低以及产能提高,经济效益明显提高。

在超低循环比操作中,循环的液体主要来自焦炭塔的汽相物的冷凝液,即塔顶管线降低生焦的急冷油、塔顶管线保温不良产生的凝液、分流塔底HCGO洗涤液等。

为使凝液降至最少,塔顶油管线采用雾化喷嘴和温差控制,并在分馏塔底使用一个喷淋洗涤室取代塔盘或填料。

真正的零循环比操作就是一次通过操作,所有急冷油和洗涤油作为重焦化瓦斯油不进行循环,另行处理。

表2 两种操作的收率比较两者相比,零循环比操作比超低循环比操作液收率增加个体积百分比,焦炭降低个重量百分点。

但是重焦化蜡油HCGO质量有所下降,主要是残炭从%提高到%,C7不溶物从432μg/g提高到2000μg/g。

为此,需根据HCGO后处理工艺决定采用那种循环比方式。

(2)闪蒸区蜡油(Flash zone Gas oil FZGO)抽出技术[2]常规焦化将焦化塔吹气的重质冷凝液送到分馏塔底和新鲜进料混合达到自然循环,而Conoco Phillips 公司的FZGO技术是在分馏塔底部专门设计一个抽出塔盘,将重质冷凝液从自然循环中分离抽出作为闪蒸区蜡油FZGO,可直接用作催化裂化装置进料,从而提高C5+液收,降低烃类收率,增加处理能力。

(3)优化焦化技术(Opticoking technology)[3]延迟焦化既是间歇又是连续的循环操作工艺,会带来焦炭塔压力不稳,造成焦炭塔泡沫层控制不好,焦炭塔损失生焦空间,缩短运转周期,甚至出现停工检修等问题。

URS公司的优化焦化技术是在当焦炭塔进行暖塔和四通阀切换期间将轻焦化蜡油(轻蜡油)或焦化石脑油于热态下在线注入塔顶,以稳定塔压,避免发泡和冲塔,提高焦炭塔生焦空间,增加焦化进料,延长操作周期,降低消泡剂用量,节省费用等,设备改造费用很小,主要是在塔顶增加一套压力控制和液体注入系统,已有多个炼厂应用,效益较好。

例如,一套200万吨/年的焦化装置,塔顶油气管线为18寸,塔压cm2,塔顶温度432℃,注入的LGO或石脑油量为100和150加仑/分。

(4)最大焦化技术(Maxcoking)[4]美国Coker tech 公司最大焦化技术(Maxcoking)的原理类似上述的优化焦化技术,该技术也是在焦化塔预热和切换期间,控制地注入轻质瓦斯油/石脑油,以减少压力波动。

该技术在美国德州Crow central 炼厂能力为万吨/年两塔延迟焦化装置上应用,每年可得到1220万美元的效益。

(5)Lummus近期设计延迟焦化的工艺技术特点[5]Lummus 延迟焦化技术在60多套装置上应用,焦化技术不断创新改进,最近总结现代工业化设计的工艺技术特点和早期设计的比较可供参考。

表3 早期和最近工业化设计的工艺技术特点(6)缩短循环周期,提高焦化处理能力[6]缩短延迟焦化循环周期可大幅度提高焦化处理能力,Foster wheeler 认为将18小时焦化循环周期降到15小时左右,瓶颈消除不太难,装置处理能力可提高20%;如将焦化周期降低到12小时,则处理能力可提高50%,但需用大量设备和进行系统瓶颈消除。

现在新一代设计的延迟焦化装置,整个循环操作周期多为32到36小时,当双塔操作一个塔的生焦周期为16小时,另一塔的除焦周期为16小时。

Foster wheeler 提出焦炭塔32小时循环周期的时间分配如表4。

表4 Foster wheeler 的焦炭塔32小时循环周期时间分配2 我国延迟焦化发展现状延迟焦化能力迅速扩展2001年我国延迟焦化能力为2164万吨/年,2004年已增到3725万吨/年,仅2003年到2004年一年期间,焦化能力就增加了960万吨,增长率高达35%。

2003年,中国石油、中国石化两大集团焦化加工量约为2430万吨/年,而催化裂化掺炼重油折合为减渣油2800万吨,焦化处理量略低于重油催化的掺渣量;2004年,两大集团焦化加工量约为3200万吨,与重油催化裂化掺渣量基本持平;预计2005年焦化处理能力将超过重油催化的掺渣量,上升为我国重油深度加工第一位装置。

中国石化集团公司2003年的焦化加工量就超过当年重油催化裂化掺渣量,2004年焦化加工能力为2245万吨/年,比上年的1695万吨/年增加了550万吨,焦化实际加工量达到了1877万吨,比重油催化掺渣量(折合VR)1493万吨高出了384万吨,延迟焦化加工的渣油继续超过重油催化裂化,成为中国石化第一位的重油深度加工装置。

预计今后焦化能力将持续增长。

延迟焦化技术创新发展取得较大进展掌握了焦化大型化设计技术上海石化股份公司于1999年建成了一套100万吨/年处理高硫渣油的延迟焦化装置,采用一炉两塔,其主要技术特点是加热炉采用双面辐射、低NO X扁平焰燃烧器、多点注汽、双向烧焦和在线清焦技术,热效率达到91%;焦炭塔实行大型化,直径为Φ8400mm,切线高度21000mm,焦炭塔采用密闭放空、浸泡式冷焦工艺,控制环境污染;分馏塔采用槽形喷淋式换热板和增设HCGO抽出线,减轻油品中焦粉夹带;水力出焦系统采用PLC安全联锁系统;换热流程采用原料油逐级与分馏塔侧线换热等,该装置于2000年1月一次投产成功,为我国延迟焦化向大型化发展奠定了基础。

之后,高桥石化公司建设了一套一炉两塔的140万吨/年延迟焦化装置,焦炭塔直径为Φ8800mm。

扬子石化公司于2004年建成投产的160万吨/年一炉两塔延迟焦化装置,焦炭塔直径到达Φ9400mm。

到2005年6月止,中国石化25套焦化装置已有7套实现了设备大型化。

焦化工艺技术的创新发展近几年,由于大型化焦化装置的发展,提升了相应的焦化工艺技术,同时设计科研部门及各企业在焦化技术创新上也取得了很多重大成果。

(1)可灵活调节循环比的工艺洛阳石化工程公司改进了传统的渣油分两路进入分馏塔的方式,原料油不直接进分馏塔,经换热后进入缓冲罐,从罐底部抽出进入加热炉和焦炭塔,油气进入分馏塔,分馏塔底部的循环油分成四路,一路与原料混合,至加热炉调节循环比,二路可作HCGO直接出装置,三路用于分馏塔上部回流控制蒸发段温度,四路用于下部回流控制塔底温度,从而可灵活调节循环比,实现超低循环比或零循环比操作,已在中国石化广州分公司和长岭分公司实现工业化运行,起到提高装置处理能力,降低塔底生焦倾向,延长开工周期的目的。