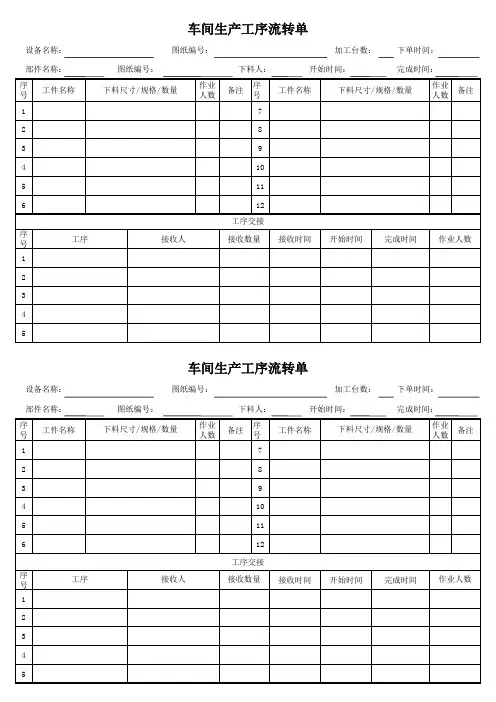

零件加工流转表格

- 格式:doc

- 大小:58.50 KB

- 文档页数:1

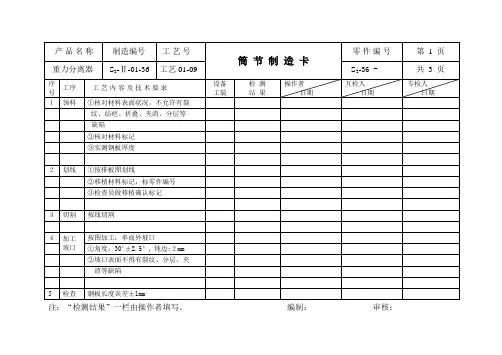

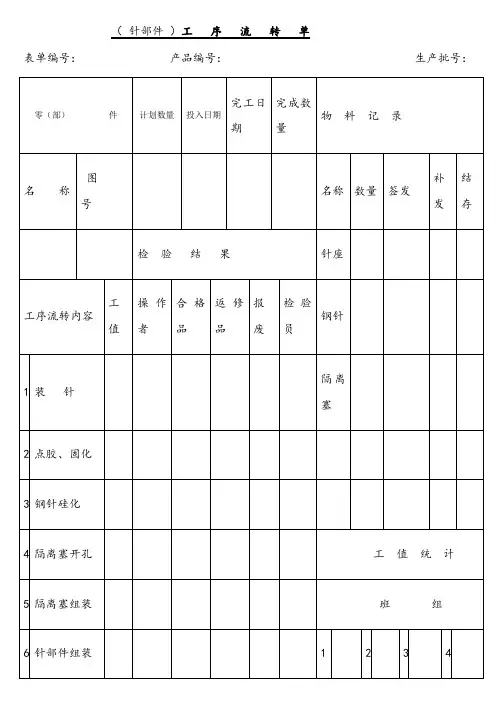

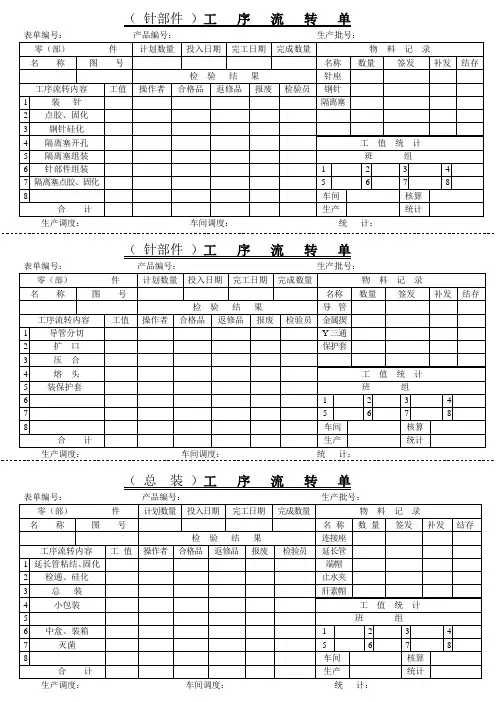

注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

编制:审核:注:“检测结果”一栏由操作者填写。

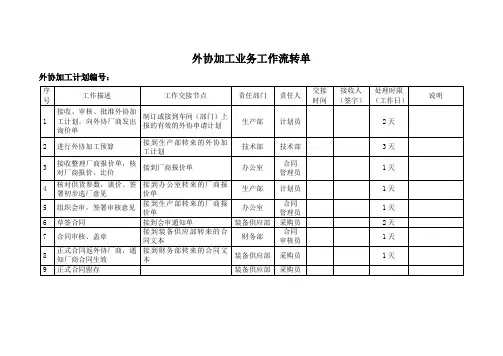

编制:审核:。

客户名称订单号指令号单号总成名称

总成编码

计划数量交货日期

部件名称部件编码投入数量

生产班组

材料规格下料尺寸

状态描述序号单价操作员

首检生产数合格数工废数

检验员日期

备注

1

2

3

456

单冲孔7

成型

客户名称订单号指令号单号总成名称总成编码计划数量交货日期部件名称

部件编码

投入数量

生产班组材料规格下料尺寸

状态描述

序号单价操作员

首检

生产数合格数工废数

检验员

日期

备注

1

2

班组长: 库管员: 日期: 年 月 日

工序

下料平口班组长: 库管员: 日期: 年 月 日

工序流转单 计划下发日期: 年 月 日

大江工序剪板剪料打字冲减孔2次

单冲孔底板(中、右)5110-v170110

562100*1250*2长度:694mm 375*63*2工序流转单

润通B070008机架

重庆市临亚机械有限公司

重庆市临亚机械有限公司。

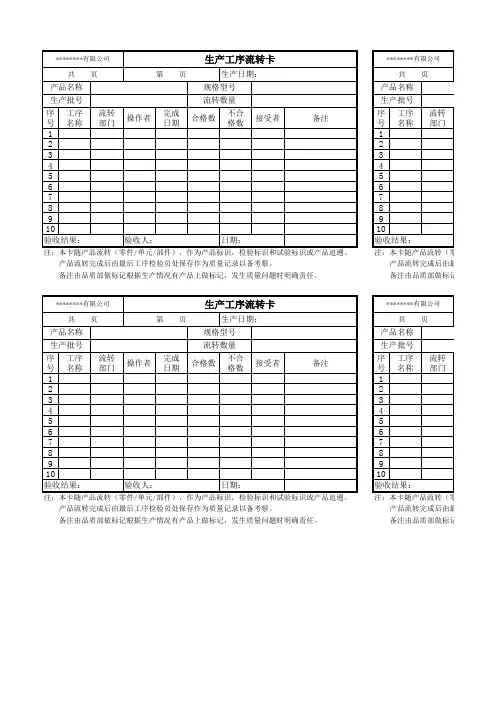

产品流转完成后由最后工序检验员处保存作为质量记录以备考察。

产品流转完成后由最后 备注由品质部做标记根据生产情况有产品上做标记,发生质量问题时明确责任。

备注由品质部做标记根 产品流转完成后由最后工序检验员处保存作为质量记录以备考察。

产品流转完成后由最后 备注由品质部做标记根据生产情况有产品上做标记,发生质量问题时明确责任。

备注由品质部做标记根

由最后工序检验员处保存作为质量记录以备考察。

标记根据生产情况有产品上做标记,发生质量问题时明确责任。

由最后工序检验员处保存作为质量记录以备考察。

标记根据生产情况有产品上做标记,发生质量问题时明确责任。

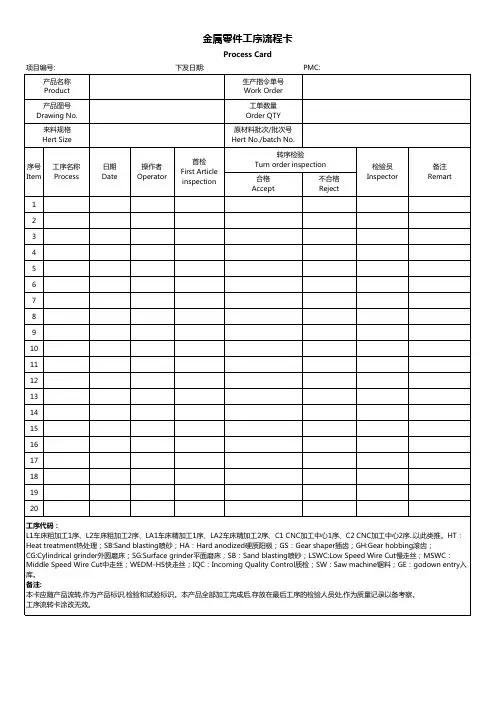

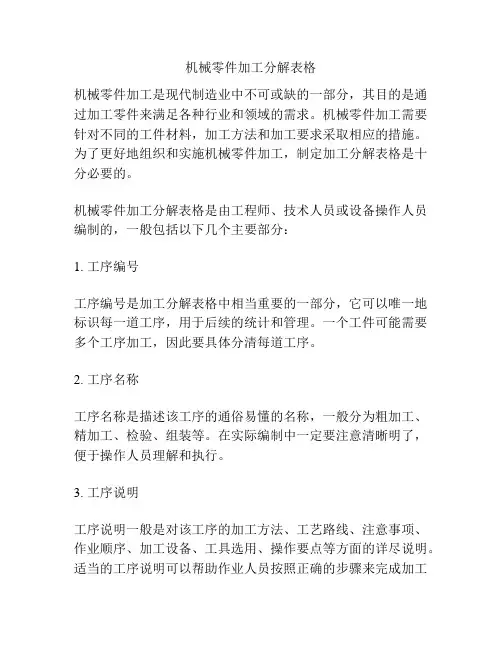

机械零件加工分解表格机械零件加工是现代制造业中不可或缺的一部分,其目的是通过加工零件来满足各种行业和领域的需求。

机械零件加工需要针对不同的工件材料,加工方法和加工要求采取相应的措施。

为了更好地组织和实施机械零件加工,制定加工分解表格是十分必要的。

机械零件加工分解表格是由工程师、技术人员或设备操作人员编制的,一般包括以下几个主要部分:1. 工序编号工序编号是加工分解表格中相当重要的一部分,它可以唯一地标识每一道工序,用于后续的统计和管理。

一个工件可能需要多个工序加工,因此要具体分清每道工序。

2. 工序名称工序名称是描述该工序的通俗易懂的名称,一般分为粗加工、精加工、检验、组装等。

在实际编制中一定要注意清晰明了,便于操作人员理解和执行。

3. 工序说明工序说明一般是对该工序的加工方法、工艺路线、注意事项、作业顺序、加工设备、工具选用、操作要点等方面的详尽说明。

适当的工序说明可以帮助作业人员按照正确的步骤来完成加工过程,避免出现错误和质量问题。

4. 工件数量工件数量是指该道工序需要加工的工件数量,也就是要经过该工序加工的工件数目。

在编制加工分解表格时,需要正确预估所需加工数量,以便确定加工顺序和时程,并合理安排生产计划。

5. 加工工具加工工具是指在该工序中需要使用的工具和装备。

一般包括刀具、夹具、量具、磨料、磨具等等。

对于不同的工序和不同的材料,会配备不同的加工工具,所以需要在加工分解表格中进行注明。

6. 加工设备加工设备是指在加工过程中需要使用的机器和仪器等设备。

例如数控机床、车床、铣床、钻床、弯曲机、水刀切割机等。

不同的工序需要不同的加工设备,因此也需要在加工分解表格中进行注明。

通过加工分解表格的编制与实施,可以明确每一道工序的所需操作、加工要求以及最终所得的工件质量等信息,确保加工的顺利进行和产品的优良质量,同时也可以提高工作效率和生产能力。