钢结构十字柱加工实用工艺

- 格式:doc

- 大小:1.25 MB

- 文档页数:12

十字形型钢柱安装施工工艺1前言十字形型钢混凝土柱是型钢混凝土(SRC)结构中常用的一种形式,由于该种结构形式具有承载能力高、刚度大及抗震性能好等优点,已越来越多地应用于大跨度结构和地震区的高层建筑以及超高层建筑。

2特点2.1.1 可准确控制型钢柱安装的轴线及垂直度。

2.2.2 安装施工简便,施工安全、快速,对施工环境要求低。

3适用范围本工艺适用于非地震区和抗震设防烈度为6度至9度的多、高层建筑和一般构筑物的十字形型钢柱安装施工。

4工艺原理利用杠杆原理,通过钢楔及螺杆式顶拉精调器对型钢柱安装的轴线及垂直度进行调整,使型钢柱安装达到设计及施工验收规范要求。

5施工工艺流程及操作要点5.1 施工工艺流程型钢柱安装施工工艺流程如图5.1所示。

图5.1施工工艺流程图5.2 操作要点5.2.1 测量定位型钢柱安装前,安装现场应测设并标识出所安装的每个型钢柱的十字轴线,做为型钢柱 安装定位及控制安装参数的依据。

5.2.2 钢柱吊装前检查、核对成品型钢柱进场后,技术人员应按照规范及图纸要求进行复核,并检查型钢柱的外形尺 寸及运输过程中的变形情况,对变形部位进行修复处理。

吊装前,技术人员应根据拟吊装的 部位核对型钢柱型号。

5.2.3 钢柱吊装就位用起重机械(如:塔吊等)将核对无误的型钢柱垂直起吊至拟安装的部位,并在型钢柱 对接部位放置一圈@6钢筋,预留出调整空间,方便后续的型钢柱校正等施工,如图5.2.3 所示。

图5.2.3 对接部位钢筋放置示意图5.2.4 钢柱临时固定型钢柱吊装就位后,四周耳板用连接钢板夹紧并用螺栓临时固定,如图5.2.4所示。

型钢柱校正安装时,根据需要适当松开部分螺栓,校正后及时旋紧。

图5.2.4 型钢柱临时固定示意图5.2.5 钢柱校正在型钢柱的轴线方向架设三台经纬仪,在型钢柱安装过程中对垂直度及轴线进行测量,(a)型钢柱临时固定立面图;++♦ +(b)型钢柱临时固定剖面图直至该型钢柱校正安装完毕。

劲性十字柱加工标准工艺批准:审核:编制:版次:A 日期:劲性十字柱加工工艺劲性十字柱加工工艺结构特殊,加工制作难度较高,为保证产品质量,特制定本加工工艺,十字柱加工流程图如下:1、下料:按照图纸尺寸及加工工艺要求增加的加工余量,采用多头切割机进行下料,以防止零件产生马刀弯。

对于部分小块零件板则采用半自动切割机或手工切割下料。

2、开坡口:根据腹板厚度的不同,采用不同的坡口形式。

具体分为:腹板厚度t≤14mm时,则开单坡口,坡口角度45度,钝边0~2mm,装配时间隙3~4mm。

腹板厚度t≥16时,则开双坡口,坡口角度45度,钝边0~2mm,装配时间隙4~5mm。

具体坡口形式见加工工艺卡的要求。

坡口采用半自动切割机进行开制。

切割后,所有的流挂、飞溅、棱边等杂物均要清除干净,方可进行下道工序。

3、H形钢和T形钢部件的制作:3.1 H形钢的制作:3.1.1 组装:坡口开制完成后,对零件检查合格后,在专用胎具形钢产生扭曲变形。

在焊接过程中要随时观察H形钢的变形情况,及时对焊接次序和参数进行调整。

3.1.3 校正:H形钢焊接完成后,采用翼缘校正机对H形钢进行校直及翼缘校平,保证翼缘和腹板的垂直度。

对于扭曲变形,则采用火焰加热和机械加压同时进行的方式进行校正。

火焰矫正时,其温度不得超过650℃。

3.2 T形钢的制作:3.2.1 对于腹板t≤14mm或劲性十字柱截面大于700mm时,在下料时将2块T形钢的腹板下成一个整体,然后按照3.1条的操作步骤和要求组焊H形钢。

待H形钢组焊、校正完成后,采用半自动切割机从H型钢中间割开,形成2个T形钢。

切割时,缩量,对H型钢和T形钢两端铣端;对于劲性十字柱截面大于600mm时,则对H型钢和T形钢一端铣端,以作为十字柱钻孔及组装定位的基准。

4、劲性十字柱的组装4.1 工艺隔板的制作:在十字柱组装前,要先制作好工艺隔板,以方便十字柱的装配和定位。

工艺隔板与构件的接触面要求铣端,边与边之间必须保证成90°直角,以保证十字柱截面的垂4.2首先检查需装配用的H型钢和T形钢是否校正合格,其外形尺寸将十字柱底面垫平。

钢结构十字柱制造工艺编制:审核:批准:*******工程有限公司二〇一二年二月二十五日1、主体内容与适用范围1.1 本规程说明了焊接十字柱的一般制作流程和加工方法。

1.2 本规程适用于我公司十字柱型钢的制作。

1.3本规程将作为我公司十字柱型钢产品质量自检和检验的依据。

2、编制依据《钢结构施工及质量验收规范》 GB50205-2001《建筑钢结构焊接规程》(JGJ81-91)《钢结构焊缝外形尺寸》(GB5777-96)钢结构设计及细化图纸3 材料3.1 钢板材料主要为Q345、Q235等钢结构用材,其质量标准应符合《碳素结构钢》GB/T 700和〈〈普通低合金结构钢〉〉GB1591的相关要求。

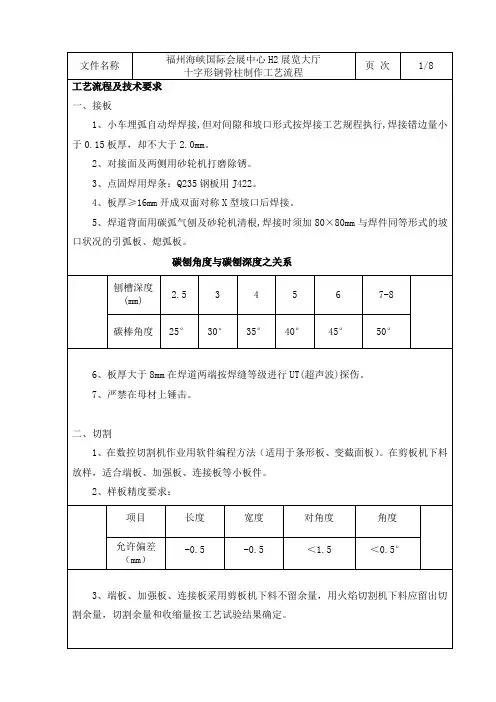

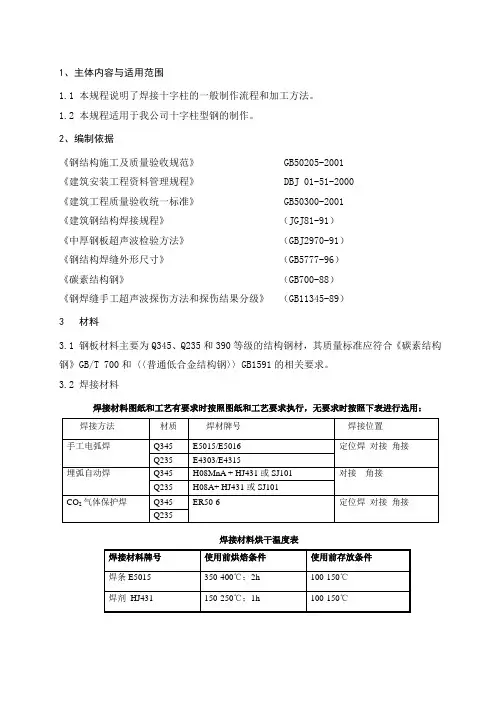

3.2 焊接材料焊接材料图纸和工艺有要求时按照图纸和工艺要求执行,无要求时按照下表进行选用:焊接方法材质焊材牌号焊接位置手工电弧焊Q345 E5015/E5016 定位焊对接角接Q235 E4303/E4315埋弧自动焊Q345 H08MnA + HJ431或SJ101 对接角接Q235 H08A+ HJ431或SJ101CO2气体保护焊Q345 ER50-6 定位焊对接角接Q235焊接材料烘干温度表焊接材料牌号使用前烘焙条件使用前存放条件焊条E5015 350-400℃;2h 100-150℃焊剂HJ431 150-250℃;1h 100-150℃4、制作工艺要领4.1制作工艺流程4.2下料 4.2.1下料主材下料和开坡口使用火焰切割,切割前应选择合适的割嘴。

主材切割使用多头切割机,并为以后的型钢下料适当放加工余量,由直条切割机进行两边同时切割下料,开坡时使用两台双头半自动切割机以控制焊接变形。

注意十字柱的腹板在12<t 时需开双面坡口。

切割后应检查尺寸并记录,如超差应立即向车间主任或质检负责人汇报。

对切割后可能产生的旁弯等变形应使用火焰矫正达到规定尺寸,切割后打磨去除割渣、飞溅、氧化物,对切割和坡口面的超差缺陷补焊、打磨处理。

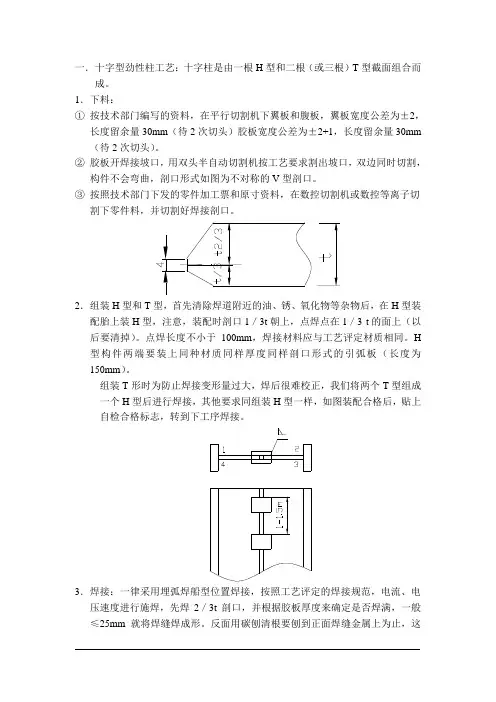

一.十字型劲性柱工艺:十字柱是由一根H型和二根(或三根)T型截面组合而成。

1.下料:①按技术部门编写的资料,在平行切割机下翼板和腹板,翼板宽度公差为±2,长度留余量30mm(待2次切头)胶板宽度公差为±2+1,长度留余量30mm (待2次切头)。

②胶板开焊接坡口,用双头半自动切割机按工艺要求割出坡口,双边同时切割,构件不会弯曲,剖口形式如图为不对称的V型剖口。

③按照技术部门下发的零件加工票和原寸资料,在数控切割机或数控等离子切割下零件料,并切割好焊接剖口。

2.组装H型和T型,首先清除焊道附近的油、锈、氧化物等杂物后,在H型装配胎上装H型,注意,装配时剖口1/3t朝上,点焊点在1/3 t的面上(以后要清掉)。

点焊长度不小于100mm,焊接材料应与工艺评定材质相同。

H 型构件两端要装上同种材质同样厚度同样剖口形式的引弧板(长度为150mm)。

组装T形时为防止焊接变形量过大,焊后很难校正,我们将两个T型组成一个H型后进行焊接,其他要求同组装H型一样,如图装配合格后,贴上自检合格标志,转到下工序焊接。

3.焊接:一律采用埋弧焊船型位置焊接,按照工艺评定的焊接规范,电流、电压速度进行施焊,先焊2/3t剖口,并根据胶板厚度来确定是否焊满,一般≤25mm就将焊缝焊成形。

反面用碳刨清根要刨到正面焊缝金属上为止,这样才能保证溶透。

焊接顺序如图示。

焊完后检查表面质量进行修补,自检合格后贴上自检合格标志转下工序超检。

4.超检:待焊接完成的构件完成冷却后(24小时)进行100%UT检查,不合格部位不进行返修,同一部位返修最多不能超过2次,全部超检合格后,贴上超检合格标志转到下工序校正。

5.校正:割去两端引弧板,在H型钢校直机上进行校正,并用火焰对构件的弯曲进行火焰校直,火焰温度控制在900℃之内。

要空冷,不得用水速冷,校正合格后转下工序机加工。

6.在数控钻床将H型、T型两端高强度螺栓孔钢筋孔钻出,两端组孔距离要求+4mm,组孔内孔距<0.5mm。

钢构造折线型偏心十字柱旳制作工艺及监造要点内容摘要:折线型偏心十字柱构造复杂~截面尺寸大~组装难度高~焊接变形矫正只能依托火焰。

通过对此类构件加工旳监控经验旳简介予以后来人以借鉴。

主题词:组装、焊接、矫正、改善在近几年旳国内建筑工程中~钢构造旳应用异常活跃~发展迅猛。

在钢构造旳构造设计方面~既要从技术角度考虑最优旳受力~同步又要从经济角度兼顾材料旳节省~资源旳节省。

故此~钢构造旳构造形式旳设计也在不停推陈出新~日趋复杂化~随之而来旳就是制作难度也在逐渐加大。

在北京银泰中心工程中就应用了一族构造复杂、断面形状新异旳钢构造构件~即偏心十字柱,包括直线型和折线型两种,~由于其构造形式与一般旳十字柱存在较多不一样~给制作带来了较多困难。

现从中选择构造更复杂旳折线型偏心十字柱来简介这一族钢构件旳制作工艺~以及在制作过程中监理应怎样做好构件制作旳技术支持工作。

做为钢构件制作旳监理~要想做好监理工作不仅要看懂构件旳设计图样~熟悉有关原则规范~还要清晰构件旳制作工艺~这样才能分清制作旳关键工序、重要工序~做到有针对性旳过程控制。

那么下面就先理解一下折线型偏心十字柱旳构造形式特点和制作工艺。

一、折线型偏心十字钢柱旳构造型式和特点1、折线型偏心十字钢柱旳构造型式,见图-1,栓钉 1000梁筋孔Φ50-40 -36 110011000F-F箍筋孔Φ20图—12、折线型偏心十字型钢柱旳构造和焊接特点折线型偏心十字型钢柱与一般旳十字型钢柱相比有如下特点截面尺寸大~为1100×1000mm。

钢板厚度大~钢板材质为Q-345GJC~板厚为δ=36、40mm。

且40mm板断面收缩率不得不不小于Z15级规定旳容许值。

翼板与腹板旳连接位置偏离翼板中心,腹板与腹板旳十字连接亦偏心。

翼板旳宽度不相似。

腹板穿筋孔密布~既有箍金穿筋孔~又有框架梁穿筋孔。

十字型截面且为折线型。

钢柱上下端头各100mm范围内及钢柱加劲板上下各600mm范围内旳纵向焊缝为全熔透一级焊缝~其他纵向焊缝为部分熔透二级焊缝。

1、主体内容与适用范围1.1 本规程说明了焊接十字柱的一般制作流程和加工方法。

1.2 本规程适用于我公司十字柱型钢的制作。

2、编制依据《钢结构施工及质量验收规范》 GB50205-2001《建筑安装工程资料管理规程》 DBJ 01-51-2000《建筑工程质量验收统一标准》 GB50300-2001《建筑钢结构焊接规程》(JGJ81-91)《中厚钢板超声波检验方法》(GBJ2970-91)《钢结构焊缝外形尺寸》(GB5777-96)《碳素结构钢》(GB700-88)《钢焊缝手工超声波探伤方法和探伤结果分级》(GB11345-89)3 材料3.1 钢板材料主要为Q345、Q235和390等级的结构钢材,其质量标准应符合《碳素结构钢》GB/T 700和〈〈普通低合金结构钢〉〉GB1591的相关要求。

3.2 焊接材料焊接材料图纸和工艺有要求时按照图纸和工艺要求执行,无要求时按照下表进行选用:焊接材料烘干温度表3. 3 螺栓普通螺栓应符合现行国家标准《六角头螺栓-A和B》(GB/T5782)和《六角头螺栓-C级》(GB/T5780)的规定。

高强度螺栓应符合《钢结构高强度大六角螺栓、大六角头螺母、垫圈与技术条件》(GB/T1228~1231)和《钢结构用扭剪型高强度螺栓联接副》(GB/T3632~3633)的规定。

3. 4圆柱头焊钉(栓钉)栓钉应满足标准《电弧螺柱用圆柱头焊钉》(GB/T10433)的规定。

3. 5涂装:具体涂装材料详见每个工程的《工艺要领书》。

4、制作工艺要领4.1制作工艺流程4.2.3.3 焊接坡口十字柱四条主焊缝的坡口形式按照下列要求进行加工。

1)图纸和工艺有要求时按照要求加工制作。

2)无要求时,按照下图进行加工。

4.2.3.4技术要求下料完成后按照要求检验尺寸和外形,通过对偏差的严格控制来保证十字柱整体组装时的精度。

应对焊接面仔细检查,清除干净焊缝边缘每边30~50mm 范围内的铁锈、毛刺、氧化皮等异物;施工人员必须将下料后的零件加以标记并归类 4.2.3.5 切板的标识下料完成检查合格后,在切板中央,用白色油漆笔标明切板的编号和规格尺寸。

钢结构十字柱制作施工工艺钢结构十字柱的制作施工工艺是一个非常重要的过程。

本规程详细说明了焊接十字柱的制作流程和加工方法,适用于我公司十字柱型钢的制作,并将作为产品质量自检和检验的依据。

编制依据包括《钢结构施工及质量验收规范》GB-2001、《建筑钢结构焊接规程》(81-91)和《钢结构焊缝外形尺寸》(GB5777-96)等。

在材料方面,钢板材料主要为Q345、Q235等钢结构用材,其质量标准应符合相关要求。

焊接材料应根据图纸和工艺要求进行选用,也可以按照表格中的要求进行选择。

在使用前,焊接材料需要进行烘干和存放,具体温度和时间也在表格中给出。

制作工艺要领包括下料和焊接坡口等方面。

在下料过程中,应选择合适的割嘴和加工余量,并使用直条切割机进行两边同时切割下料。

在开坡口时,应使用两台双头半自动切割机以控制焊接变形。

在切割后,应检查尺寸并记录,如超差应立即汇报并使用火焰矫正达到规定尺寸。

对切割和坡口面的超差缺陷应进行补焊和打磨处理。

焊接坡口的加工要求按照规定进行,包括大组立焊接、十字组立、十字焊接、十字校正和H、T型检查等。

在制作过程中,应注意钢板拼接和主材切割等细节,确保最终成品符合要求。

The n and processing should follow the requirements of XXX。

If there are no specific requirements。

the processing should follow the diagram provided.After the cutting process is complete。

XXX of the cross column。

Welding surfaces should be carefully inspected。

andany rust。

burrs。

or oxide scale within 30-50mm of the edge of the weld should be XXX.After the cutting process is complete and has passed n。

(一)劲性十字框架柱的加工制作工艺高架候车室柱子采用了焊接十字型H型,其由一组焊接H型钢和二组T型钢组成。

焊接H型钢的制作可依据我公司《H(T)型钢生产线制作工艺技术规程》进行。

具体操作和技术要求如下:1、焊接H(T)形钢组装工艺(1)拼版钢板下料前,一般应进行长度方向拼板,钢板拼接一般只进行长度方向拼接,拼缝的焊接一般采用龙门埋弧焊或小车式埋弧自动焊。

A、采购的钢板若长度不够,应进行钢板对接。

钢板对接应为整体对接钢板对接只允许长度方向对接。

厚钢板的对接坡口尺寸见下图,厚钢板的对接也只允许长度方向对接。

采用设备:龙门自动埋弧焊或小车式埋弧自动焊。

钢板对接坡口图B、板厚钢板焊接坡口采用龙门刨刨削或用钢结构万能坡口切割机铣削而成,加工后用样板检查坡口尺寸。

焊接前应对坡口及坡口边缘至少100mm处进行彻底检查,并采用超声波检查是否有夹层、裂纹、夹灰等缺陷,如发现有上述等问题及时报有关人员进行处理。

C、厚钢板对接在专用工作平台上进行,以保证对口错边Δ≤t/25且不大于2mm,t为钢板厚度。

D、厚钢板的定位点焊采用CO2气体保护焊,焊接前应对钢板进行预热措施,预热温度为150~200℃,焊缝长度为200mm(焊缝长度)×500mm(间隔长度),焊接参数为:焊丝直径:Ф1.2mm的ER50-6;焊接电流:直流反接,280A~330A;焊接电压:28~35V;E、焊接顺序及焊道分布图厚钢板定位点焊后,用小车式埋弧自动焊机进行焊接,待正面t/3厚度焊完后翻转工件,方面用碳弧气刨清根处理后,再用砂轮打磨清除渗碳层与熔渣(碳弧气刨使用后,焊缝表面附着一层高碳晶粒是产生裂纹的致命缺陷),直至露出金属光泽后再采用热磁粉探伤法进行底部的MT探伤,待确认无裂纹后,进行反面焊缝的施焊,反面焊完后再翻转工件焊正面余下的焊缝,直至盖面焊。

F、焊后立即用大功率火焰枪或陶瓷加热器进行焊后热处理,将焊缝两侧100mm的范围内加热至200~300℃,加热完毕后,采用保温棉等进行保温,恒温时间段按每30mm板厚1小时计算。

浙江万航钢结构有限公司钢结构十字钢柱制作工艺1、“十字”钢柱生产工艺路线1、1 平板拼接、下料。

1、2 H钢的组焊;1、3H钢分割成T型钢1、4T型钢、H钢的校形1、5“十字”柱的组焊1、6校正1、7装配、焊接柱底板、连接板、耳板、牛腿、节点加劲板等2、H型钢、T型钢的制作2、1制作“十字”钢柱的H型钢可以采用轧制T型钢或者H型钢从腹板上下分割成两个T型钢,亦可采用焊接的方法分别制作H型钢和从焊好的H型钢分切成T型钢。

2、2焊接H型钢的制作请按《H钢制作及门式埋弧焊作业指导书》的要求制作。

2、3焊接T型钢的制作2、3、1方法之一:开料时腹板按2倍宽度开料(中间局部相连,每距500mm-600mm 连40-50mm),制作完成的焊接H型钢,然后从中线切开连接点而成为两个T 型钢;2、3、2方法之二:按实际腹板宽度尺寸开料,在组立之前把两个腹板拼接在一起(不需要严格控制错边量)接口做间断焊(焊点长度40mm,间距500mm)以拼接加宽的腹板钢焊成焊接H钢,然后用手工气割拼接焊点使其成为两支T 型钢;2、3、3禁止用条板直接组装成T型钢并焊接而成(焊接变形太大)2、4无论是H型钢还是T型钢,其腹板、翼板T型接头角焊缝的部分熔透部分,腹板两侧应保证各有1/3腹板厚度的熔透,否则腹板应开制K形坡口;在牛腿、悬臂等节点域位置,则采用全熔透的焊缝。

3、“十字”钢柱之主体组装、焊接3、1“十字”钢柱的组立3、1、1检查上道工序制作的H型钢、T型钢组件尺寸是否满足要求,T型钢腹板是否开制了坡口(视实际情况是否有要求,应能保证有1/3腹板厚度的熔透,原则上腹板14mm及其以下的都不开坡口),熔渣、毛刺是否清理干净。

3、1、2将H型钢侧向放置在组立机或工作平台上,在H型钢腹板上弹出T型钢组立位置线。

3、1、3在H型钢组立位置线上组立T型钢,组立T型钢时,注意控制“十字”钢柱的截面尺寸及截面形位;双测定位焊,定位焊按相关规定长度30-50mm、hf=5、间距不大于400mm。

十字型钢柱制作工艺十字型钢柱制作工艺(地产大厦)补充文件1 使用范围本工程使用于低碳钢、高强度钢及普通铸钢的焊接,适用于建筑钢结构十字型构件的加工制作工序,包括工艺流程的选择、放样、下料、制作H型钢、制作T型钢、矫正、边缘加工、组装十字柱、焊接十字柱、装焊顶板和地脚板、矫正调直、清理挂牌、验收出厂等工序。

2 工艺原理采用H 型钢生产自动流水线先加工制作成H 型钢,然后再加工成T型钢,最后组装成十字柱,此十字型钢柱作为型钢混凝土柱的型钢。

其中钢板采用多头切割机下料后,将腹板与翼缘板组立后,采用自动船形位置焊接,然后进行矫正、切割,组装成十字柱,十字型钢柱中间的十字焊缝采用CO2气体保护焊焊接而成。

3 施工工艺流程和操作要点3.1 工艺流程放样、下料→H型钢的制作→T型钢的制作→十字柱组立→十字柱的焊接→十字柱矫正→组装十字柱上零件板。

3.2 操作要点3.2.1 操作工艺十字型钢柱的组立过程分为3个步骤,即H 型钢的制作、T 型钢的制作及十字柱的组立。

(1)放样、下料①零件下料采用火焰直条切割机进行切割加工。

②对十字柱的翼板、腹板采用直条切割机两面同时垂直下料,对不规则件采用半自动切割机进行下料,但应注意对首件进行跟踪检查。

③对十字柱的翼板、腹板其长度放50mm,宽度不放余量。

④当十字柱主体因钢板长度不够而需对接时,其面板的最小长度应在600mm以上,同一零件中接头的数量不超过两个;同时,在进行套料时必须注意保证腹板与翼板的对接焊缝错开距离满足500mm 以上。

⑤下料完成后,施工人员应按材质进行色标移植,同时对下料后的零件标注工程名称、钢板规格、零件编号,并归类存放。

(2)H 型钢的制作①H 型钢的组立可采用H 型钢流水线组立机进行组立,定位焊采用气保焊,定位焊点长度尺寸为40~60mm,焊角≤6mm,间距为300~400mm。

②H 型钢的组立尺寸控制应满足设计规定。

③H 型钢的焊接采用门型埋弧焊机,焊前应按标准要求设置引、熄弧板。

目录一、编制依据 (1)二、工程概述 (1)三、工艺特点 (1)四、材料选用和管理 (2)五、十字柱加工工艺 (4)六、检验 (24)七、保证措施 (25)一、编制依据根据图纸要求、工程设计具体情况及以下相关资料进行制作方案的编制。

采用的国家及行业的有关技术、验收的标准、规范:1、《钢结构设计规范》(GB50017-2003)2、《建筑结构可靠度设计统一标准》(GB50068-2001)3、《钢结构工程施工质量验收规范》(GB50205-2001)4、《低合金高强度结构钢》(GB/T1591)5、《钢结构用扭剪型高强度螺栓连接副》(GB3632)6、《钢结构用高强度大六角头螺栓》(GB/T1228-91)7、《钢结构工程施工质量验收规范》(YBJ216)8、《钢结钩高强度螺栓连接设计、施工验收规程》(JGJ82-91)9、《建筑钢结构焊接技术规程》(JGJ81-2002)10、《气体保护电弧焊用碳钢低合金钢焊丝》(GB/T8110-95)11、《建筑地面工程施工质量验收规范》(GB50209-2002)二、工程概述扬中奥体中心是扬中市的重点项目,中间一部分之所以选用钢结构,是因为其重量轻,抗震性能好,占地面积小,具有良好的空间感,而且具有它特有的环保优势。

因此目前越来越多的高层采用钢结构作为其主体结构,而十字柱在高层建筑中相当普遍,所以扬中奥体中心的钢结构主要是十字柱,是由于它构造简单,且刚性强。

三、工艺特点3.1、扬中奥体中心的十字柱由于其主材均为厚板,因此在主材的拼板和构件的组装焊接前要注意预热,以防止出现焊接缺陷。

3.2、由于构件的长度比较长,所以构件熔透量大,因此焊接变形较大。

3.3、翼缘板宽度较窄,所以翼缘板变形校正也较为困难。

3.4、十字型构件组装时H型钢与T型钢的装配精度要求较大。

3.5、十字柱型构件焊接时整体收缩应力所造成的焊接变形较大,且变形的矫正比较困难。

四、材料选用和管理4.1、钢材的选用按图纸和设计要求选用合适的钢材。